タフピッチ銅の加工に挑戦!穴あけからフライスまでの一連の流れ

皆さん、タフピッチ銅の加工に挑戦したことはありますか?穴あけからフライスまでの一連の流れについて、この記事では詳しく解説していきます。タフピッチ銅はその特性から加工が難しいことで知られていますが、実際にどのような手順で加工を行うのか、具体的な工程やポイントについて解説します。そして、穴あけやフライス加工において避けるべき問題点や注意すべきポイントも紹介していきます。加工技術に興味がある方や新しいことに挑戦したい方、ぜひこの記事を参考にしてみてください。

1. タフピッチ銅とは?基本知識とその特性

タフピッチ銅の加工は、その抜群の電気伝導率と優れた加工性により、幅広い産業で使われています。穴あけからフライス加工までを含む一連の流れには専門的な技術が要求されます。例えば、穴あけでは、タフピッチ銅の硬さと粘りを考慮し、適切なドリルビット選びと回転数の調節が重要です。フライス加工では、仕上がりの平滑さを高めるための正確な切削条件の設定が求められます。これらの加工過程を適切に管理することで、高品質な電子部品や装置の製造が可能になります。加工技術の習得は、優れた製品を生み出すために不可欠であり、技術者にとっても大きな挑戦と成り得るのです。

2. タフピッチ銅の穴あけ加工:ステップバイステップ

タフピッチ銅の加工は難易度が高いとされていますが、適切な手順を踏めば誰でもチャレンジ可能です。まず、穴あけ加工から始めます。タフピッチ銅は硬度が高いため、専用のドリルビットを使用し、低速でゆっくりと圧力をかけながら穴を開けていきます。次にフライス加工では、加工面に均一な仕上がりを得るためにも、正確な設定と刃の速度が重要になります。例えば、穴あけで作った部品に溝を入れる際は、フライス盤を使い、細かい調整を行いながら加工を進めていきます。最終的に、緻密な計測を行いつつ、バリ取りをして完成させます。この一連の流れを理解し実践することで、タフピッチ銅の加工における技術を高めることができるでしょう。

3. フライス加工の基礎:タフピッチ銅への適用

タフピッチ銅の加工には技術と注意が必要ですが、穴あけからフライス加工までの流れを理解することで、より良い成果を得ることができます。まず、タフピッチ銅はその電気伝導性や耐食性から多くの産業で重宝されています。穴あけ加工では、材料の硬さを考慮して適切なドリル速度を選び、摩耗を防ぐために冷却剤を使うことが大切です。次に、フライス加工では、タフピッチ銅の特性に合わせたカッターの選択が重要となり、切りくずの除去もスムーズに行う必要があります。例えば、薄い板でも綺麗に削ぎ落とすことができれば、精密な部品作りに役立ちます。最終的に、正しい加工技術と機械の調整によって、タフピッチ銅の優れた特性を生かした製品を作り出すことが可能です。

4. 穴あけからフライス加工へ:一連の工程

タフピッチ銅の加工には一定の手順が必要であり、その流れに沿った技術が求められます。まず、正確な穴あけから始めなければなりません。タフピッチ銅は優れた導電性や熱伝導性を持っているため、電子機器や放熱材として使用されることが多く、穴あけ加工の精度が製品の品質に直結します。次に、フライス加工では、一貫した精度を保ちつつ形状を削り出す技術が求められます。フライス加工で作り出される滑らかな表面は、タフピッチ銅の特性を活かす上で不可欠です。例えば、スマートフォン内部の基板に用いられるコネクター等がこれにあたります。最終的な製品の精度と品質を保つため、穴あけからフライス加工まで、一連の流れを正確に行うことが重要です。これにより、信頼性の高い製品が市場に提供されることになります。

5. 極薄銅箔へのチャレンジ:タフピッチ銅の加工法

タフピッチ銅はその優れた電気伝導性と加工性で多くの工業製品に使われています。しかし、タフピッチ銅の加工は技術が要され、特に穴あけやフライス加工は、その精度が求められます。例えば、細かい穴あけ加工では、ドリルの選定や回転速度の調整が重要です。加工時には熱が発生しやすいため、冷却液を適切に使うことも品質を保つために不可欠です。また、フライス加工では、切削工具の種類や送り速度が仕上がりに大きく影響します。さらには、これらの工程を組み合わせた複雑な形状の加工においても、タフピッチ銅の性質を理解した上での慎重な計画が必要とされます。経験と知識を積み重ねれば、精度の高い製品を効率よく生産することが可能になります。このように、タフピッチ銅の加工には難易度がありますが、その技術は多くの産業での利用価値が高いため、挑戦する価値があるのです。

6. 電気ドリルとタッパの活用:タフピッチ銅での穴開け

タフピッチ銅の加工は一見難しそうに思えますが、適切な工程を踏めば誰でも挑戦可能です。まず、穴あけでは高硬度でありながらも加工しやすい性質を生かし、電気ドリルを使用することでスムーズに加工を進行できます。適切なスピードでドリルを押し進めることが肝心です。さらに、フライス加工では、タフピッチ銅の均一な質感を活かすことができ、精密な部品作成に最適です。特定の工具を用いて、正確な寸法と形状を削り出すことにより、求められる仕様の部品を生成することができます。結論として、タフピッチ銅の穴あけからフライス加工まで、正しいツールと手順を使用すれば、難しく思える加工も実は誰でも行える作業であると言えます。

7. 表札取り付けのコツ:ボルト穴の正確な開け方

タフピッチ銅の加工には独特の技術が要求されますが、成功すればその耐久性や電気伝導性の向上に大いに寄与するため、挑戦する価値は大いにあります。穴あけからフライス加工までの一連の流れを理解し、適切な工具と方法を選ぶことが重要です。まず、穴あけにはピンポイントで精度の高いドリルが必要となります。タフピッチ銅は硬いため、ドリルの摩擦熱により材料が変質しないよう冷却しながらゆっくりと加工を進める必要があります。フライス加工においても、一定の速度で切削を行い、こまめにチップを交換することで、高い品質を維持することができます。最終的には、この過程を通じてタフピッチ銅はその特性を最大限に発揮し、多くの産業分野での利用が期待されます。

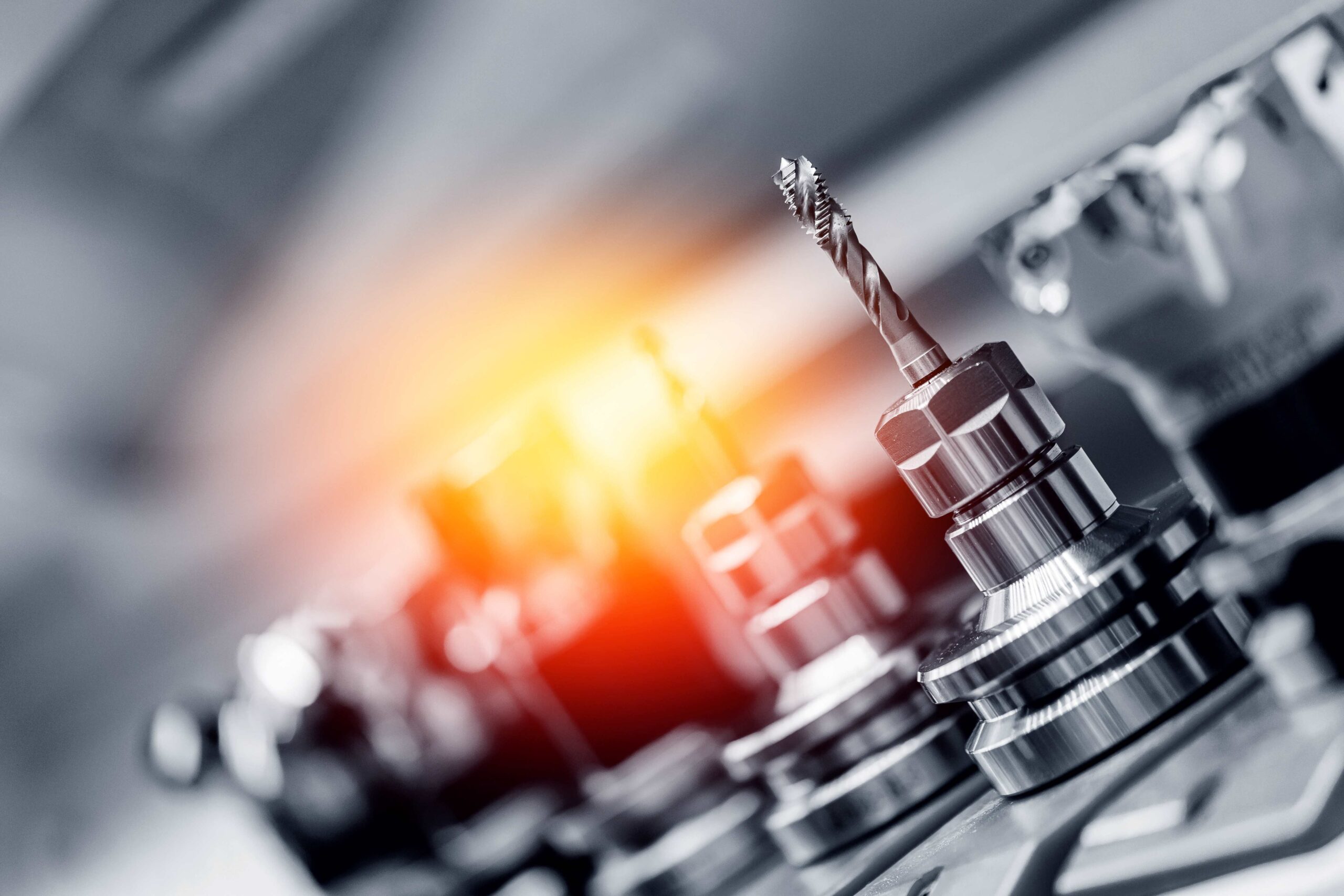

8. SOLID END MILL & DRILL:タフピッチ銅加工の最適ツール

タフピッチ銅の加工は、その優れた電気伝導性と加工性により、幅広い産業で重宝されています。穴あけやフライス加工は、タフピッチ銅加工の基本中の基本と言えるでしょう。特に、精密な加工が求められる電子部品や配線材料において、その技術は不可欠です。まず穴あけでは、適切なドリル選びが重要であり、材料の硬さや厚みに合わせた刃先の形状やスピードの調整が必要です。フライス加工においても、均一な表面を得るためには、ミーリングマシンの設定に細心の注意を払う必要があります。例えば、工具の回転数や送り速度を適切にコントロールすることが、美しい仕上がりを実現する鍵となります。結局のところ、タフピッチ銅の加工においては、精度と慎重さが求められるのです。この一連の流れを理解し、適切な技術を駆使すれば、信頼性と品質の高い製品を生み出すことができるでしょう。

9. タフピッチ銅加工のトラブルシューティングと対策

タフピッチ銅を加工する際、穴あけやフライス加工といった作業は熟練と正確な技術を要します。なぜなら、この金属は他の一般的な金属に比べても硬く、耐食性に優れているため、加工時の困難性があるからです。例えば、穴あけ作業においては、適切な切削速度やドリルの選定が必要であり、フライス加工では、切削工具の選択や冷却方法に気を配る必要があります。特に、タフピッチ銅特有の加工硬化を防ぐために、フライス加工では刃の摩耗を抑えることが不可欠です。これらの加工過程においては、専門的な知識と経験が重要であり、適切な工程・設備を備えた上で挑戦することが成功への鍵となります。タフピッチ銅の特性を理解し、適切な技術を用いることで、加工はスムーズに進み、品質の高い製品を生産することが可能になります。

まとめ

タフピッチ銅の加工は穴あけからフライスまでの一連の流れが重要です。穴あけは正しい工具と切削条件を選ぶことがポイントです。フライス加工では適切な刃を選び、適切な切削速度と切削量を設定することが重要です。加工工程全体で正確な計画と注意深い作業が必要です。

コメント