加工技術 column

黄銅フライス加工で失敗しないための重要ポイント

黄銅のフライス加工を始めたいけれど、「何に気をつければいいのか分からない……」と悩んでいる方はいませんか?確かに、黄銅はその優れた特性から広く使用されていますが、適切な加工方法を知らないと、思わぬ失敗につながることもあります。

この記事では、黄銅のフライス加工において避けるべき重要ポイントを詳しく解説します。これからフライス加工を行う予定の方、または既に行っているけれども不安がある方にとって、役立つ情報が満載です。

黄銅の特性やフライス加工の基本を理解し、失敗を未然に防ぐためのヒントを得ることで、より効率的で成果の高い加工が実現できるでしょう。さあ、失敗を避けるための第一歩を踏み出しましょう!

1. 黄銅のフライス加工で避けるべき失敗

黄銅は精密な加工が可能な材料ですが、適切な技術や知識がないと加工中に失敗を招くことがあります。以下のポイントを抑えることで、加工精度を保ちながら効率的に作業を進めることができます。

1-1. フライス加工の基本知識

フライス加工とは、回転する工具を用いて材料を削る加工方法です。黄銅のような軟らかい金属を加工する場合でも、適切な切削条件や工具の選定が重要です。フライス盤の設定、工具の交換タイミング、冷却剤の使用などに気をつけることで、精度高く加工できます。

1-2. 避けるべき一般的なミス

- 過剰な切削深さ: 切削過程で深さを無理に増やすと、工具の摩耗が早く、仕上がりが粗くなることがあります。適切な切削深さを設定することが必要です。

- 不適切な切削速度: 適切な切削速度を設定しないと、工具が過熱して摩耗しやすくなり、加工品質が低下します。

- 冷却不良: 冷却剤を使わずに加工を行うと、黄銅が高温になり、工具の寿命が縮む原因になります。

1-3. 具体的な事例とその対策

- 事例1: 高温での加工による工具摩耗。

対策: 適切な切削条件を設定し、冷却剤を使用して温度管理を行うことが有効です。 - 事例2: 粗い仕上がりの原因となる過剰な切削。

対策: 切削深さを適切に設定し、少しずつ削り進めることで、より精度の高い仕上がりを得られます。

2. 黄銅のフライス加工で注意すべきポイント

黄銅のフライス加工では、精度や表面品質を保つために、以下のポイントに十分な注意を払う必要があります。

2-1. 切削条件の設定

黄銅は加工しやすい材料ですが、切削条件を誤ると仕上がりに影響が出ます。適切な切削速度、送り速度、切削深さを設定することで、スムーズに加工を進めることができます。

2-2. 適切な工具の選定

黄銅のフライス加工には、高速鋼(HSS)や硬質合金の工具を使用するのが一般的です。工具の材質や形状を、加工する黄銅の種類や加工条件に合わせて選ぶことが重要です。

2-3. 加工中の温度管理

黄銅のフライス加工では、切削時に発生する熱を効果的に管理することが不可欠です。冷却剤を使用して、過度な温度上昇を防ぐことで、工具の摩耗を抑えることができます。

3. 銅を切削加工する際に気をつけるべき注意点

銅は黄銅と同様に加工がしやすい材料ですが、銅特有の性質に注意を払うことが重要です。以下のポイントを踏まえて切削加工を行うと良い結果が得られます。

3-1. 銅の特性と加工性

銅は柔らかく、加工がしやすい一方で、高温で軟化しやすい特性があります。加工時に熱が過剰に蓄積されないように注意が必要です。

3-2. 切削液の選び方

銅を加工する際には、適切な切削液を選ぶことが重要です。銅は高温で変形しやすいため、冷却効果が高い切削液を選ぶと良いでしょう。また、切削液の品質を保つことも大切です。

3-3. 切削速度と送り速度の調整

銅の切削時には、切削速度と送り速度のバランスが重要です。速すぎると工具の摩耗が進むため、適度な速度で加工することが必要です。また、送り速度も均等に調整することで、均一な仕上がりが得られます。

4. 真鍮の切削加工において必要な技術や知識

真鍮はその加工性の良さから、様々な精密機械部品に使用されます。真鍮を切削する際には、その特性を理解し、適切な技術と知識を持つことが成功の鍵です。

4-1. 真鍮の種類と特性

真鍮は、主に銅と亜鉛の合金であり、亜鉛含有量によって種類が分かれます。亜鉛含有量が多いほど硬く、強度が増します。代表的な真鍮の種類には、C3600(銅60%、亜鉛40%)などがあります。真鍮は加工しやすく、良好な機械的特性を持つため、切削加工に向いていますが、硬さや靭性を考慮して最適な切削条件を設定する必要があります。

4-2. 加工技術の選択

真鍮の切削加工にはいくつかの方法がありますが、最も一般的なのはフライス加工と旋盤加工です。真鍮の種類や加工する部品の形状に応じて、使用する工具や加工方法を選ぶことが重要です。たとえば、複雑な形状を持つ部品の場合、フライス加工が適しています。一方、円形の部品や旋削が可能な部品の場合、旋盤加工が適しています。

4-3. 加工後の仕上げ方法

真鍮の加工後には、表面の仕上げが重要です。特に、金属表面に傷やバリが残ることがあるため、仕上げ作業が不可欠です。仕上げ方法としては、研磨やバフ掛けが一般的です。また、場合によっては酸洗いや化学的な処理を行い、表面を滑らかにすることもあります。

5. 旋盤加工やフライス加工の精度を向上させるための具体的なアプローチ

精密な旋盤加工やフライス加工には、機械の設定や作業環境、さらにはメンテナンスが大きく関わってきます。以下のアプローチを活用することで、精度の高い加工が実現できます。

5-1. 精度向上のための機械設定

精度を向上させるためには、まず機械の設定が重要です。適切な切削速度、送り速度、切削深さを設定することで、加工中に発生する熱や力の影響を最小限に抑えることができます。また、使用する工具の精度や研磨状態も重要で、刃先の摩耗が少ない状態で加工することで、高い精度が得られます。

5-2. 加工環境の最適化

加工環境も精度に影響を与えます。加工中の温度変化や振動は、加工精度に悪影響を及ぼすため、適切な冷却と安定した作業環境を維持することが重要です。例えば、切削液の適切な管理や機械の防振対策を講じることが求められます。

5-3. 定期的なメンテナンスの重要性

精度を保つためには、機械の定期的なメンテナンスが欠かせません。機械の状態を良好に保つことで、部品の精度や仕上がりに差が出ることを防げます。例えば、機械のクリーニングや刃具の交換、オイルの補充を定期的に行うことで、長期的に高精度な加工を実現できます。

まとめ

黄銅フライス加工で失敗を避けるための重要ポイントは、適切な工具選定、切削条件の最適化、冷却剤の使用、そして加工後の表面仕上げです。工具は耐摩耗性の高いものを選び、切削速度や送り速度を調整することで、加工精度を向上させます。冷却剤は熱を抑え、仕上げに注意を払うことで、品質を保ちます。

黄銅フライス加工で失敗しないためのベストプラクティス

黄銅フライス加工に興味があるけれど、「どのように始めればいいのだろう?」とお悩みのあなたへ。この記事では、黄銅フライス加工のポイントやコツをしっかりと解説し、成功への道をサポートします。

フライス加工は精密な工作が求められる作業であり、特に黄銅を扱う際には特有の注意点や技術が必要です。「加工がうまくいかないことがある」「効率よく加工したい」といった悩みを持っている方も多いことでしょう。そこで、本記事では初心者から上級者まで役立つ情報を提供し、失敗を避けるためのベストプラクティスを共有します。

黄銅フライス加工について基礎知識を深めたい方、効率良く加工するノウハウを学びたい方など、幅広いニーズに応える内容となっています。このガイドを通じて、あなたのフライス加工技術を飛躍的に向上させ、より良い成果を目指しましょう!

黄銅フライス加工のポイントとコツ

黄銅フライス加工の基本知識

黄銅は銅と亜鉛を主成分とする合金で、優れた加工性と良好な耐食性を持っています。フライス加工においては、黄銅の特性を理解した上で加工条件を設定することが重要です。一般的に、黄銅は比較的切削性が良いため、高精度な加工が可能ですが、適切な切削工具と条件の選定が求められます。

黄銅の特性と加工の重要性

黄銅は金属として非常に加工しやすい一方で、過度な切削熱や圧力がかかると変形しやすい性質を持っています。したがって、加工中の温度管理が重要です。適切な冷却や切削油の使用、切削速度の設定が仕上がりに大きな影響を与えます。

黄銅フライス加工における注意点

切削条件の設定

黄銅をフライス加工する際は、切削条件(回転数、送り速度、切込み量)を適切に設定することが重要です。具体的には、回転数は過度に高くせず、適度な送り速度を選定することで、加工中の発熱を抑えることができます。また、切削油を使用することで、工具の摩耗を抑え、加工精度を向上させることができます。

加工中のトラブルとその対策

加工中に発生しやすいトラブルとしては、焼き付きや切削面の粗さが挙げられます。これらを防ぐためには、適切な冷却と切削条件の見直しが必要です。特に、焼き付きは切削速度や進行方向の設定に大きく影響されるため、試行錯誤を繰り返しながら最適な設定を見つけることが重要です。加えて、切削工具の選定も非常に重要で、黄銅に適した刃先形状の工具を選ぶことがトラブル防止につながります。

黄銅フライス加工の具体的なテクニック

切削工具の選定

黄銅のフライス加工において、最適な切削工具の選定は非常に重要です。黄銅は比較的柔らかい材料ですが、適切な工具を使用しないと切削面に微細な傷や焼き付きが発生することがあります。主に使用される工具には、コーティングされた高速度鋼(HSS)や超硬(Carbide)のフライスがあり、これらは耐摩耗性や耐熱性が高く、加工精度を保ちやすいです。また、工具の刃先形状やコーティングにも注意を払い、切削条件に最適なものを選定しましょう。

加工速度と送り速度の最適化

黄銅のフライス加工では、加工速度と送り速度を適切に設定することが、加工精度や工具の寿命に大きく影響します。一般的に、黄銅の加工では中〜高速度の回転数を使用しますが、あまり高すぎると過熱や焼き付きの原因となります。送り速度についても、適切に設定することが重要で、過度な送り速度は工具の摩耗を早めるため、適切な送りを選択することで良好な仕上がりを得ることができます。適切な速度設定には、材料の種類、加工する形状、使用する工具などを考慮しながら最適化を図ることが必要です。

フライス加工を依頼する際のポイント

加工業者の選び方

フライス加工を外部に依頼する際、加工業者の選定は重要なポイントです。信頼できる業者を選ぶためには、過去の実績や得意とする加工技術、設備の充実度を確認することが大切です。また、納期や価格面での柔軟性も重要な要素となります。可能であれば、過去の顧客の評価を参考にしたり、試作を依頼して品質を確認することも有効です。専門的な技術が求められる場合は、黄銅の加工経験が豊富な業者を選ぶと安心です。

材料特性の理解とその重要性

フライス加工を依頼する際には、黄銅の材料特性について十分に理解し、それを業者に伝えることが重要です。黄銅は鋳造や鍛造されたものも多く、品質にばらつきが生じやすいので、納品時に特定の材料特性を指定することが加工精度に影響を与える場合があります。例えば、引張強さや硬度が異なる場合、加工条件や使用する工具の選定が変わるため、事前に材料についての情報を正確に伝えておくことが重要です。

まとめ

黄銅フライス加工での失敗を避けるためには、適切な工具選定、切削条件の設定、冷却液の使用が重要です。また、切削速度や送り速度を最適化し、加工後のバリ取りや表面仕上げにも注意を払いましょう。定期的な工具点検も忘れずに行い、精度を保つことが成功の鍵です。

C3713Pの強度を徹底解説!加工時に気をつけるべきポイントとは

あなたは「C3713Pという材料の強度について詳しく知りたいが、加工時の注意点も気になる……」という悩みを抱えていませんか?そんなあなたのために、この記事では「C3713Pの強度を徹底解説」します。

このガイドは、次のような方々に向けています。

- C3713Pとは何かを知りたい

- C3713Pの強度性能について理解したい

- 加工時に注意すべきポイントを把握したい

C3713Pは、様々な用途で使用される素材ですが、その強度を最大限に引き出すためには、いくつかの注意点を理解しておく必要があります。加工方法によっては、思わぬトラブルが発生することもあるため、事前に知識を身につけておくことが肝心です。

この記事では、C3713Pの特徴や強度、加工時に特に気をつけるべきポイントについて詳しく解説します。あなたがこの素材を使ったプロジェクトを成功させるための参考になることを願っています。さあ、一緒にC3713Pの世界を深掘りしていきましょう!

C3713Pの強度と加工時の注意点

C3713Pの比重とその重要性

- C3713Pの比重: C3713Pは青銅(銅合金)であり、その比重はおおよそ8.8〜8.9 g/cm³程度です。この比重は、合金の耐久性や耐摩耗性に影響を与えるため、重負荷環境や摩耗の激しい部品に適しています。

- 比重の重要性: 比重が高いことにより、C3713Pは高い耐摩耗性を発揮します。製品において負荷がかかる部分や耐久性を求められる部品での使用に最適です。

C3713Pの機械的特性と工業での選択理由

- 機械的特性: C3713Pは、良好な強度と靭性を持ち、摩耗や腐食にも強い特性を有しています。特に高い耐摩耗性と耐食性を必要とする部品での使用が推奨されます。例えば、ポンプ部品、バルブシート、ギアなどです。

- 選択理由: 高強度と耐摩耗性を持つため、重機部品や高耐久性が求められる部分に広く利用されています。また、良好な耐食性と加工性も選ばれる理由の一つです。

C3713Pの加工時に注意すべきポイント

- 切削性: C3713Pは比較的硬い金属であり、加工時に切削工具に負荷がかかりやすいです。適切な切削速度と送り速度の設定が重要で、工具の摩耗を抑えるために適切な冷却を使用することが推奨されます。

- 熱膨張: C3713Pは銅合金であり、温度変化に敏感です。加工中に熱膨張によって寸法のズレが生じないよう、温度管理を慎重に行うことが求められます。

- 適切な工具の選定: 硬度が高いため、超硬合金やコバルト合金など、耐摩耗性に優れた工具を選ぶ必要があります。

C3713Pの強度と加工時の注意点に関する接着クリープ破壊試験

接着クリープ破壊試験の目的と方法

- 目的: 接着クリープ破壊試験は、材料が接着状態で使用される際の長期的な力に対する耐性を評価するために実施されます。C3713Pの場合、この試験は合金の接着強度や接合部の耐久性を確認するために使用されます。

- 方法: 試験では、材料に一定の荷重を加え、時間の経過に伴う変形(クリープ)や破壊の発生を観察します。加圧環境下での荷重応答を測定し、接着部分の耐久性を評価します。

試験結果の解釈と実用例

- 試験結果の解釈: 接着クリープ破壊試験において、C3713Pが高いクリープ耐性を示した場合、長期間の使用においても接着部が破壊されにくいことが確認されます。これにより、耐久性を重視する部品への適用が確認されます。

- 実用例: 接着クリープ破壊試験の結果、C3713Pは自動車部品や機械部品に使用される接着部において、長期的に安定した性能を発揮することが証明されています。

C3713Pの強度と加工時の注意点を踏まえた切削加工のポイント

切削加工の基本とC3713Pの特性

- 切削加工の基本: C3713Pの切削加工には、適切な切削条件を設定することが重要です。工具の選定、切削速度、送り速度、冷却方法の全てが加工精度に影響を与えます。

- 特性を活かした加工: C3713Pは高い耐摩耗性と強度を持っているため、精密な加工を行うことができ、特に摩耗が激しい部品の加工に向いています。

効率的な加工方法と注意点

注意点: C3713Pは熱膨張が大きいため、加工中の温度管理が重要です。さらに、強度が高いため、過度の切削負荷を避け、工具の摩耗を防ぐために適切な冷却と加工条件を守ることが求められます。

効率的な加工方法: 高精度を要求される部品の加工には、最適な切削条件(適切な切削速度、送り速度、加工温度の管理)が必要です。特に、冷却液の使用が加工の効率と仕上がりに大きな影響を与えます。

まとめ

C3713Pは高強度の銅合金で、優れた耐食性と加工性を持ちます。加工時には、適切な温度管理や工具の選定が重要です。また、応力集中を避けるため、慎重な設計と加工方法が求められます。これらのポイントを押さえることで、C3713Pの特性を最大限に引き出すことができます。

砲金フライス加工の基本技術とその利点

砲金フライス加工に興味を持っているけれど、「どのように始めれば良いのか分からない」と悩んでいる方はいませんか?このガイドでは、砲金フライス加工の基本的な技術と、その利点について詳しく解説します。

砲金フライス加工は、その特性から機械部品や精密部品の製造に非常に適しています。しかしながら、初心者にとってはそのプロセスや注意点が不明瞭であることが多いです。この文章は、以下のような疑問を持つ方々に向けています。

- 砲金フライス加工とは何か?

- どのようにして砲金フライス加工を実施すれば良いのか?

- 砲金フライス加工の技術的な注意点は何か?

もしあなたが、精密な部品を製造したいと考えているなら、砲金フライス加工はその答えとなるかもしれません。本記事では、砲金フライス加工の基本、技術的な注意点、そしてその利点を詳しく紹介し、あなたの知識を深める手助けをいたします。

砲金フライス加工の技術と注意点

砲金と真鍮の違いを理解する

- 砲金: 銅とスズの合金であり、主に耐摩耗性や耐食性が求められる用途で使用されます。砲金は優れた耐摩耗性を持つため、機械部品や鋳物に使用されることが多いです。

- 真鍮: 銅と亜鉛の合金で、優れた加工性と耐食性を持つため、装飾的な部品や電子機器部品に使われます。真鍮は砲金よりも比較的柔らかいため、加工しやすいです。

砲金の切削加工における注意点

- 切削性の特徴: 砲金は硬度が高く、切削時に工具に大きな負荷がかかるため、工具の摩耗が早くなることがあります。適切な切削条件と冷却材の使用が重要です。

- 熱処理とひずみ: 砲金は切削後に熱処理を行う場合がありますが、急激な温度変化を避けることが大切です。急激な冷却がひずみを引き起こす原因となることがあります。

- 工具選定: 砲金の切削には高耐久性を持つ硬質合金の工具や、耐摩耗性に優れた工具が必要です。また、切削速度や送り速度の調整が求められます。

金属加工の基礎知識

- 金属の種類: 金属には鉄鋼系、非鉄金属系があり、それぞれに適した加工方法があります。特に砲金は非鉄金属に分類され、加工方法や工具の選定には注意が必要です。

- 切削方法: 切削加工にはフライス加工、旋盤加工、ドリル加工などがあり、材料の特性に合わせて選択します。砲金の場合、適切な切削速度や送り速度の設定が重要です。

- 冷却と潤滑: 切削中の摩擦を減らすために冷却液を使用し、切削熱を効果的に管理します。適切な冷却は加工精度を高め、工具寿命を延ばすために必要です。

銅の切削加工における具体的な注意点

- 銅の特性: 銅は良好な熱伝導性と電気伝導性を持っていますが、柔らかいため、切削時に切りくずが粘着しやすく、切削面が滑らかになりにくいです。

- 工具の摩耗: 銅は金属として比較的柔らかいですが、硬度の高い工具を使うことで切削面を滑らかにし、効率的に加工できます。特に細かな部品を加工する場合には工具の摩耗管理が重要です。

砲金の旋盤加工に適した切削バイトの選び方

切削条件: バイトの選定においては、切削条件(切削速度や送り速度)に合わせたものを選ぶことが、精度と加工効率を高めるポイントです。

切削バイトの素材: 砲金の旋盤加工には高硬度の切削バイト、例えば、コバルトを含んだ工具鋼や、セラミックやCBN(立方晶窒化ホウ素)などの超硬素材が適しています。

バイトの形状: 切削バイトは加工する部品の形状に合わせて選定する必要があります。砲金のように硬い金属を加工する場合、刃先が丈夫で角度の調整が可能なバイトが適しています。

まとめ

砲金フライス加工は、耐摩耗性と耐腐食性に優れた砲金を用いた精密加工技術です。この方法は、高い切削性能を持ち、複雑な形状の部品製造に適しています。さらに、仕上がりが美しく、後処理が少なくて済むため、コスト効率も良好です。これにより、航空機や自動車産業など多様な分野で重宝されています。

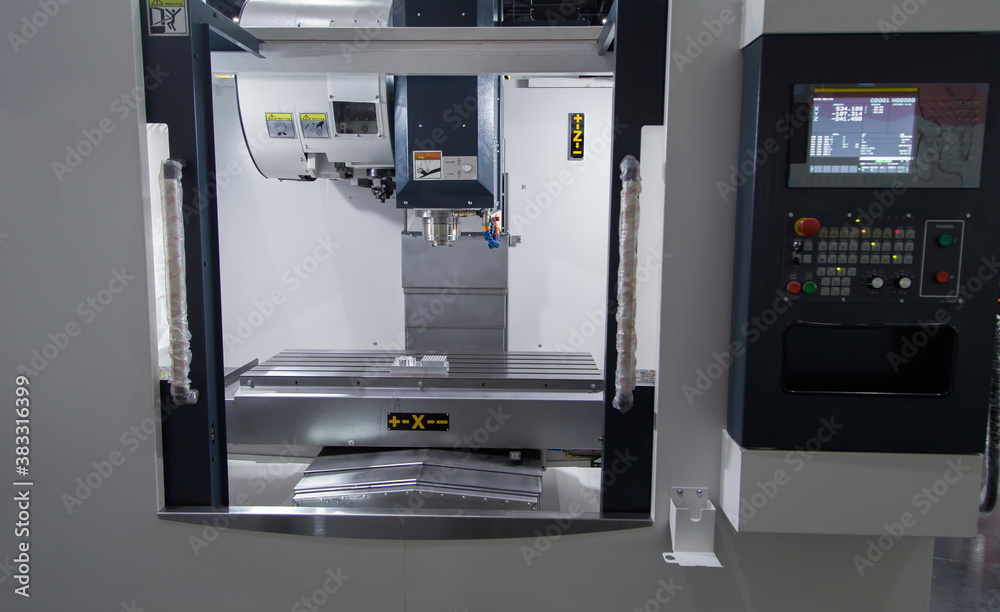

CNCフライス加工を活用した高精度部品製造のプロセス

「高精度な部品を製造したいけれど、どのように始めればよいのか分からない…」とお悩みのあなたへ。CNCフライス加工は、その名の通りコンピュータ制御の工作機械を使用した精密金属加工の手法であり、さまざまな業界で広く利用されています。この技術を駆使すれば、複雑な形状や高い精度を求められる部品の製造が可能となります。

この記事では、CNCフライス加工の基本を解説し、そのプロセスや特長、高精度な部品を製造するための具体的な流れについて詳しくご紹介します。多くの企業が求める「品質」と「効率」を両立させるためのヒントを提供することで、あなたがこの技術をどのように活用できるかを探る手助けをします。もしあなたが精密部品の製造に関心を持っているなら、この記事を通じてCNCフライス加工についての理解を深め、実践的な知識を得ることができるでしょう。さあ、一緒にこの不思議で魅力的な世界に足を踏み入れましょう。

CNCフライス加工を使った精密金属加工の基本

CNCフライス加工とは?

- CNCフライス加工の定義:

- CNCフライス加工は、コンピュータ数値制御(CNC)を用いて金属などの材料を切削する加工方法の一つです。機械が自動的に動き、工具を制御して材料を削り取ることで、精密な形状を作り出します。

- 特徴:

- 高い精度と一貫性を持つ加工が可能であり、複雑な形状や細かい寸法の加工に適しています。操作はプログラムに基づいて自動で行われるため、人為的ミスが減少し、高品質な製品が得られます。

CNCフライス加工の歴史と進化

- 歴史:

- CNCフライス加工は、1960年代から1970年代にかけて登場しました。それ以前は手動フライス盤による加工が主流でしたが、コンピュータ制御の導入により、より高精度で効率的な加工が可能になりました。

- 進化:

- 初期のCNCマシンは単純な加工のみ対応していましたが、現在では多軸のフライス盤や、CAD/CAMソフトウェアと連携して高度な形状を加工できるマシンへと進化しています。これにより、金属加工業界では精密部品や複雑な形状の製造が普及しました。

CNCフライス加工を使った精密金属加工の利点

高精度と高品質の実現

- 精度の向上:

- CNCフライス加工は数値制御により、非常に高い精度で加工が行えるため、微細な寸法や形状の要求にも対応できます。特にミクロン単位の精度を求められる精密部品の加工に適しています。

- 高品質な仕上がり:

- 自動化された加工プロセスにより、均一で高品質な仕上がりが得られます。手動加工と比べて人為的な誤差が少なく、製品の信頼性が向上します。

生産性の向上とコスト削減

- 効率的な生産:

- CNCフライス加工では、プログラムで自動的に加工を行うため、加工時間が短縮され、大量生産が可能になります。また、設定時間の短縮やオペレーターの負担軽減により、生産性が大幅に向上します。

- コスト削減:

- 高精度で高速な加工が実現できるため、材料の無駄を減らし、加工後の仕上げ工程が最小限で済むことから、全体的なコスト削減が可能になります。

複雑な形状の加工が可能

素材や形状に関係なく、プログラムの変更でさまざまな製品の加工が可能です。これにより、設計変更や多品種少量生産にも対応しやすく、柔軟な製造が実現します。

複雑な形状への対応:

CNCフライス加工では、複数の軸を使って複雑な形状や曲線を加工することができます。これにより、従来の手作業や単軸のフライス盤では難しい精密な形状が容易に作成可能となります。

柔軟性:

素材や形状に関係なく、プログラムの変更でさまざまな製品の加工が可能です。これにより、設計変更や多品種少量生産にも対応しやすく、柔軟な製造が実現します。

CNCフライス加工を使った精密金属加工と他の加工方法の違い

従来の加工方法との比較

- 手動加工との違い:

- 従来の手動フライス加工では、オペレーターの技能に依存しており、精度や一貫性に限界がありました。対して、CNCフライス加工では、コンピュータ制御により高精度な加工が可能で、同じ部品を繰り返し精密に製造できます。

- 手動加工では時間がかかり、人為的ミスも発生しやすいですが、CNCフライス加工では自動化により効率が向上し、エラーも減少します。

3Dプリンティングとの違い

- 製造方法の違い:

- 3Dプリンティングは、材料を層状に積み重ねていく方式であり、複雑な形状を一度のプロセスで作り出すことができます。しかし、強度や耐久性が要求される金属部品には適していない場合も多いです。

- CNCフライス加工は、金属の切削を行い、非常に高精度かつ強度の高い部品を作るのに適しています。3Dプリンティングは一部の設計に有利ですが、金属加工においてはCNCフライスの方が優れた仕上がりを提供します。

- 精度と仕上がり:

- 3Dプリンティングは層を積み重ねていくため、表面仕上げにおいては粗さが目立ちやすく、追加の後処理が必要です。一方、CNCフライス加工は精密な削り出しが可能で、非常に滑らかな仕上がりが得られます。

レーザー加工との違い

- 加工方法の違い:

- レーザー加工は、金属をレーザーで溶かして切断する方法です。特に薄い金属のカットに適しており、速いスピードで高精度のカットができます。

- CNCフライス加工は、主に削り出しを行うため、複雑な形状や細かなディテールを作成するのに適しています。レーザー加工は主に切断用途に使われ、穴あけや凹みを作ることは難しいため、用途が異なります。

- 適用範囲の違い:

- レーザー加工は薄物や簡単な形状の切断に向いていますが、CNCフライス加工は複雑な形状や精密な部品加工に適しています。また、CNCフライス加工は材料を削り取ることで強度の高い部品を作ることができますが、レーザー加工ではその特性を持ちません。

高精度な金属部品を製造するための最適な加工方法

CNCフライス加工の選定基準

- 加工精度の要求:

- 高精度な金属部品を製造する場合、CNCフライス加工が最適な選択肢となることが多いです。特に、数ミクロン単位での精度が求められる部品において、CNCフライス加工は非常に優れた精度を提供します。

- 複雑な形状の要求:

- CNCフライス加工は、複数軸を使用して複雑な形状を加工できるため、デザインに自由度を持たせたい場合に最適です。特に、複雑な穴あけや凹み加工などが必要な場合に適しています。

材料選びのポイント

- 材質に対する適性:

- CNCフライス加工は、さまざまな金属に対応可能ですが、特に硬度の高い金属や精密な加工が求められる場合に適しています。鋼、アルミニウム、チタンなど、異なる材料に対応できるため、選定する材料は部品の要求に合わせる必要があります。

- 材料の性質に合わせた切削条件:

- 金属の種類や硬度によって、切削条件(切削速度、工具の選定など)を最適化することが重要です。例えば、硬い材料には低速で慎重な加工が求められ、柔らかい材料には速い加工が可能です。

加工精度を高めるためのテクニック

CNC機械の設定精度を確認し、毎回定期的に校正を行うことで、加工精度を確保することができます。また、機械の振動や温度変化を最小限に抑えることも重要です。

工具の管理:

高精度を実現するためには、使用する工具の状態を常に管理することが重要です。工具の摩耗を定期的にチェックし、適切に交換することで、精度を維持できます。

加工条件の最適化:

加工条件(切削速度、切削深さなど)を材料に適した設定にすることで、精度が向上します。適切な冷却や潤滑を使用して、熱変形や工具摩耗を防ぐことも精度向上に寄与します。

精密な機械設定:

CNC機械の設定精度を確認し、毎回定期的に校正を行うことで、加工精度を確保することができます。また、機械の振動や温度変化を最小限に抑えることも重要です。

まとめ

CNCフライス加工は、高精度部品製造において重要なプロセスです。コンピュータ制御により、複雑な形状や高い寸法精度を実現します。素材の選定からプログラミング、加工、仕上げまでの一連の工程が効率的に行われ、品質の高い部品が短時間で生産可能です。

高精度フライス加工を実現するためのステップバイステップガイド

精密な加工が求められる現代の製造業において、高精度フライス加工は不可欠な技術となっています。しかし、「高精度フライス加工を始めたいけれど、どうすればいいのかわからない…」という悩みを抱えている方も多いのではないでしょうか。そこで、私たちは「高精度フライス加工を実現するためのステップバイステップガイド」を作成しました。

このガイドでは、以下の質問にお答えします:

- 高精度フライス加工とは何か?

- どのように高精度な加工を実現するのか?

- 初心者が知っておくべき基本的な知識やステップは何か?

高精度なフライス加工は、製品の品質や生産効率に大きく影響します。また、正確な加工を行うことで、競争力を高めることも可能です。本記事では、初心者でもわかりやすく高精度フライス加工の実現方法を解説し、実際に業務に活かすためのヒントを提供します。さあ、一緒に高精度フライス加工の世界へ踏み出しましょう!

高精度フライス加工を実現する方法

フライス加工の基本と精度向上の重要性

- フライス加工は、切削工具を回転させながらワークピースを移動させる加工方法で、複雑な形状を精密に削ることができます。精度の向上は、部品の寸法や表面品質、形状精度に大きな影響を与え、機械部品の信頼性と性能に直結します。

- 精度向上のためには、加工機の剛性、切削条件、工具の状態を最適化することが重要です。

高精度フライス加工を実現するための機械選定

- 高精度機械選定のポイント:

- 剛性の高いフライス盤: 剛性の高い機械は加工中の変形を抑え、高精度な加工が可能です。

- 精密な送り装置: 高精度な送りシステムを持つ機械は、位置決め精度を向上させ、寸法精度を保ちます。

- 振動抑制技術: 振動を抑える設計が施された機械は、加工精度を大幅に向上させます。

刃物の選定とその影響

- 切削工具の選定:

- 材質: 高精度を求める場合、耐摩耗性が高い工具(例: セラミックやダイヤモンドコーティング工具)を使用することが推奨されます。

- 形状: 刃先の形状が適切でないと、加工中の振動や切削力が不安定になります。精密加工には、精密な刃物の形状が求められます。

- 工具の摩耗管理: 刃物の摩耗を定期的にチェックし、早期に交換することが、精度を維持するために重要です。

加工条件の最適化

- 切削条件: 高精度加工には、最適な切削速度、送り速度、切込み量を設定することが必要です。特に、切削抵抗を最小化するために、適切な冷却と潤滑の選定も大切です。

- 温度管理: 加工中に発生する熱を管理することが、寸法精度を維持するために重要です。冷却装置や工具の熱膨張特性を考慮する必要があります。

旋盤加工とフライス加工の精度比較

旋盤加工とフライス加工の基本的な違い

- 旋盤加工は、ワークピースを回転させて固定した工具で切削する方法で、円形の形状や回転部品に適しています。フライス加工は、回転する切削工具でワークピースを加工する方法で、平面や複雑な形状の部品に使用されます。

- 旋盤加工は比較的高精度で円形の部品を加工するのに適しており、フライス加工は形状自由度が高い分、精度を保つためには細かい調整が必要です。

精度向上のためのアプローチの違い

- 旋盤加工の精度向上:

- 高精度な旋盤を使用し、ワークのバランスを取ることで、切削中の振動を抑え、精度を保ちます。

- 切削油の適切な使用や、適切な回転数の選定が重要です。

- フライス加工の精度向上:

- 加工機の剛性や工具の選定、切削条件の最適化に加え、切削液の管理が重要です。

- 加工中に発生する熱や振動を最小限に抑えるための技術が求められます。

それぞれの加工法の利点と欠点

機械の剛性や工具の摩耗が精度に影響を与えやすい。

旋盤加工の利点:

高精度で円形部品を製造できる。

比較的単純な工程で高精度を達成できる。

旋盤加工の欠点:

円形の部品以外には不向き。

形状の自由度が少ない。

フライス加工の利点:

複雑な形状や角度のある部品を加工できる。

高精度な平面や溝の加工が可能。

フライス加工の欠点:

精度を保つためには細かい調整と高い技術が必要。

機械の剛性や工具の摩耗が精度に影響を与えやすい。

鉄鋼部品のフライス加工で精度を確保するための対策

鉄鋼部品の特性と加工の注意点

- 鉄鋼部品の特性:

- 硬度と靭性: 鉄鋼は一般的に硬度が高く、切削時には工具に対する負荷が大きくなりやすいです。そのため、切削工具の耐摩耗性が求められます。

- 熱膨張: 加工中に熱が発生しやすい鉄鋼は、温度変化により部品が膨張しやすいため、精度に影響を与える可能性があります。

- 切削力の増大: 高硬度の鉄鋼を切削する場合、切削力が大きくなり、機械や治具に不安定な振動を引き起こすことがあります。

- 加工時の注意点:

- 適切な切削条件を選定し、切削液を使用して熱の発生を抑えることが重要です。

- 工具の材質とコーティングも重要で、硬度に対応した工具を選定することが求められます。

- 加工中の振動を抑えるために、適切な機械の剛性と安定した加工条件が必要です。

精度を確保するための治具の重要性

- 治具の役割:

- ワークの固定: 精度の高いフライス加工には、ワークがしっかりと固定されていることが必須です。精度を確保するためには、専用の治具を使用してワークの位置決めを正確に行います。

- 加工中の振動抑制: 治具は、加工中に発生する振動を最小限に抑える役割も果たします。治具の剛性や設計が、最終的な製品精度に大きな影響を与えます。

- 高精度治具の使用: 精度が要求される部品を加工する場合、治具自体の精度が非常に重要です。治具の設計においては、部品の寸法公差に合わせた高精度な加工が必要です。

加工後の検査と品質管理

- 加工後の検査:

- 加工後に、寸法検査や形状検査を実施し、仕様通りの部品が完成していることを確認します。

- 非接触測定機器(例: 三次元測定機、レーザー測定器)を使用して、表面の精度や寸法精度を高精度にチェックします。

- 表面粗さや形状精度の確認も重要です。これにより、製品の機能性を確保します。

- 品質管理:

- 継続的な品質管理が精度を保つために不可欠です。加工時に得られたデータを基に、次回の加工条件の見直しや改善点を反映させることが求められます。

- 製品の仕様に対して公差範囲を設定し、その範囲内での品質を保つために定期的に検査を行い、必要に応じて加工条件を調整します。

高精度加工を実現するために必要な基本的な要素

加工環境の整備

- 清潔で安定した環境:

- 高精度加工を実現するためには、加工機や工具が清潔な環境で使用されることが重要です。加工中の粉塵や油汚れなどが精度に悪影響を与える可能性があります。

- 温度や湿度が安定している環境を維持することで、機械の熱膨張を抑制し、寸法精度を安定させることができます。

- 機械のメンテナンス:

- 高精度な加工を行うためには、定期的な機械メンテナンスが欠かせません。摩耗した部品や経年劣化した部品の交換、潤滑油の管理などが精度維持に役立ちます。

技術者のスキル向上

- 技術者の役割:

- 加工精度を確保するためには、技術者のスキルも重要です。特に、機械設定や加工条件の選定、工具の交換タイミング、精密検査の実施など、経験と知識を活かす必要があります。

- 技術者のトレーニングを定期的に行い、最新の技術や設備に対応できるようにすることが、高精度加工を支える要素となります。

継続的な改善とフィードバックの重要性

加工条件や機械性能、材料の特性などをデータとして蓄積し、それを元に次回の加工に生かすことで、より高精度な加工が可能になります。

改善プロセス:

高精度加工を持続するためには、加工後の結果をフィードバックし、問題点を特定して改善を行うプロセスが不可欠です。継続的な改善により、精度が向上し、品質が安定します。

加工条件や機械性能、材料の特性などをデータとして蓄積し、それを元に次回の加工に生かすことで、より高精度な加工が可能になります。

まとめ

高精度フライス加工を実現するためには、まず適切な工具と材料を選定し、次に機械の設定を正確に行います。加工条件を最適化し、定期的なメンテナンスを行うことで、精度を保ちます。また、試作品を作成し、フィードバックを基に改善を重ねることが重要です。これらのステップを踏むことで、品質の高い製品を生み出すことができます。

C2600材の加工で成果を上げる!切削条件と注意すべき点

真鍮C2600の基礎知識

真鍮C2600は、銅を主体とした合金で、特にその高い加工性と良好な耐食性により、さまざまな産業で使用されています。以下にC2600材の基本的な情報と特性について解説します。C2600材とは

- 組成 C2600は、銅を基に、約70%の銅(Cu)を含み、残りの部分は主に亜鉛(Zn)で構成されています。この割合により、C2600は優れた加工性と優れた耐食性を持つ合金です。

- 用途 C2600は、主に電子機器の部品、建築金物、装飾用部品、機械部品などに使用されます。その美しい外観や高い耐食性が求められる製品に最適です。

- 加工性 高い加工性を持つため、切削や圧延、鍛造などの加工が比較的容易です。また、亜鉛の含有量が高いことから、溶接やハンダ付けにも適しています。

C2600の特性と切削性

- 耐食性 C2600は亜鉛が主成分の一部を占めており、海水や湿気に強いため、耐腐食性が高く、屋外や湿度の高い環境での使用にも適しています。

- 強度 この材質は適度な強度を有しており、一般的に機械的強度を求められる部品にも使用されますが、鋼材に比べると強度はやや劣ります。しかし、機械的な要求がさほど高くない部品では十分に機能します。

- 切削性 C2600は優れた切削性を持つため、旋盤やフライス盤などの機械を使用して簡単に加工できます。特に、細かい加工や複雑な形状の切削も比較的簡単に行える点が特徴です。そのため、高精度の部品を製造する際にも適しています。

- 成形性 この材質は引張強さと延性を兼ね備えており、冷間加工や熱間加工において優れた成形性を発揮します。また、圧延や鍛造によって薄板や細線に加工することができます。

- 熱処理 C2600は、熱処理により強度を高めることが可能ですが、他の材料に比べて熱処理の効果は限定的です。そのため、熱処理を行う際は、材料の特性に応じた温度管理が重要です。

真鍮C2600の切削加工

真鍮C2600は、その優れた加工性により、切削加工に非常に適した材料ですが、切削加工時にいくつかの注意点があります。ここでは、C2600の切削加工における基本的な考え方と注意点、さらに適切な切削工具の選び方について解説します。切削加工の基本

- 切削性の良さ 真鍮C2600は、優れた切削性を持っており、旋盤、フライス盤、ボール盤などでの加工が容易です。特に、加工時にチップが発生しやすく、良好な仕上がりが得られるため、精密加工にも向いています。

- 切削速度の設定 C2600の切削加工においては、適切な切削速度を設定することが重要です。過剰な切削速度は工具の摩耗を早める原因となり、品質にも影響を与えます。一方で、遅すぎる切削速度は加工効率を低下させます。一般的には中〜高切削速度を選択します。

- 切削油の使用 切削油を使用することで、切削面の品質が向上し、工具寿命を延ばすことができます。特に真鍮のような金属は、摩擦が発生しやすいため、切削油を使用することで加熱を防ぎ、スムーズな加工が可能になります。

C2600の切削加工での注意点

- 切削中の熱管理 C2600の切削加工では、金属の摩擦により発生する熱が問題になる場合があります。過度な加熱が発生すると、材料の変形や工具の摩耗を早める原因となるため、冷却を適切に行う必要があります。

- 切りくずの処理 C2600は切りくずが比較的大きくなりやすいため、適切な切りくず処理が重要です。切りくずが加工面に付着すると、仕上がりに影響を与えたり、作業効率が低下したりする可能性があります。切りくずを効率よく排出するために、適切な切削工具と冷却を使用することが推奨されます。

- 工具の選定と耐久性 C2600の切削には、耐摩耗性に優れた工具が必要です。工具の選定が不適切であると、工具の摩耗が早く、加工精度にも悪影響を及ぼします。工具寿命を最大化するためには、適切な工具の使用と管理が必要です。

真鍮加工に適した切削工具の選び方

- 高速度鋼(HSS)工具 高速度鋼(HSS)は、C2600の切削に最適な選択肢の一つです。HSSは耐摩耗性が高く、適度な靭性を持つため、細かい加工や複雑な形状の加工にも適しています。

- 超硬(カルバイド)工具 超硬工具は、高硬度のため長寿命を提供し、高速切削にも耐えることができます。C2600の切削で優れた性能を発揮するため、精密加工や高精度が求められる場合には最適です。ただし、加工時の振動や衝撃に弱いため、注意が必要です。

- チップ形状の選定 真鍮C2600の切削では、チップの形状も重要です。一般的に、平坦な表面仕上げが必要な場合は、片刃工具を使用することが推奨されます。曲線や複雑な形状を切削する際には、適切な形状の工具を選択することが精度を高めます。

- 工具コーティング C2600の切削では、工具の表面をコーティングすることが有効です。コーティングを施した工具は、摩耗や腐食に強く、加工中の摩擦を軽減するため、より高効率で高精度な加工が可能となります。

真鍮C2600のフライス加工テクニック

真鍮C2600は、その優れた加工性により、フライス加工においても高い効果を発揮します。しかし、効率的に加工を行うためには、いくつかのポイントとテクニックを押さえる必要があります。ここでは、フライス加工の基本からC2600材を使ったフライス加工のポイント、さらに工具寿命を延ばすコツについて解説します。フライス加工の基礎

- フライス加工とは フライス加工は、回転する工具(フライス盤)を用いて、金属の切削を行う加工方法です。金属の表面に対して様々な形状や凹凸を作ることができ、特に平面や溝、歯車、スロットなどの加工に適しています。

- 切削速度と送り速度 フライス加工における切削速度や送り速度の設定は非常に重要です。C2600材では、適切な切削速度を設定することで、効率的に加工が進みます。特に、送り速度を適度に調整することで、よりスムーズで高精度な加工が可能になります。

- 冷却と切削油の使用 フライス加工では、冷却剤や切削油を使用することで、摩擦を減少させ、加工面の品質を向上させます。これにより、工具の摩耗を減少させるだけでなく、加工精度も保たれます。

C2600材を使ったフライス加工のポイント

- 適切な切削条件の設定 C2600は比較的切削性が良いですが、適切な切削条件を設定することで、効率的な加工が可能となります。切削速度は300~400m/minを目安に設定し、工具の摩耗を抑えるために、送り速度や切込み深さを調整します。

- 工具の選定 フライス加工では、工具の材質や形状が非常に重要です。C2600のフライス加工には、耐摩耗性に優れた超硬工具や高速度鋼(HSS)工具が効果的です。特に、複雑な形状を加工する場合は、チップの形状や種類を選定することが精度向上に繋がります。

- 切りくずの処理 真鍮C2600は切りくずが大きくなることが多いため、効率的な排出が必要です。切りくずが加工面に絡みつくと、仕上げに悪影響を与えるため、定期的に切りくずを除去するようにしましょう。

- 仕上げの精度向上 フライス加工では、仕上げの精度が重要です。C2600のような金属は加工中に表面が滑らかになりやすいため、最後の仕上げ工程での微細な調整を行うことで、高精度な仕上がりが得られます。

フライス加工での工具寿命を延ばすコツ

- 切削油の選定と使用方法 適切な切削油を選定することにより、工具の冷却と潤滑が行われ、摩耗を防ぐことができます。特にフライス加工では、加工温度が上がりやすいため、冷却性能の高い切削油を選ぶことが重要です。

- 切削条件の最適化 切削条件(切削速度、送り速度、切込み深さ)を最適に設定することは、工具寿命を延ばすために重要です。過剰な切削負荷がかからないように調整し、工具の摩耗を抑えるようにします。

- 適切な切りくず処理 切りくずが溜まると、工具の摩耗を早めたり、加工精度を低下させる原因になります。定期的に切りくずを排出し、工具に負担をかけないように注意します。

- 工具の点検と交換 定期的に工具の状態を点検し、摩耗が進んでいる場合は早めに交換することが工具寿命を延ばすポイントです。また、異常な摩耗が見られた場合は、切削条件を見直すことが効果的です。

C2600材の切削条件の最適化

C2600(真鍮)は、その優れた加工性により、さまざまな切削加工に適していますが、最適な切削条件を設定することで、より効率的で高精度な加工を実現できます。ここでは、切削条件の基本要素からC2600材に最適な切削条件の設定方法までを解説します。切削条件の基本要素

- 切削速度(Vc) 切削速度は、工具の切削面が素材に接触する速さを示します。切削速度が適切でないと、工具の摩耗が早くなるだけでなく、加工面の仕上がりにも影響が出ることがあります。最適な切削速度は材質や加工目的に応じて選定します。

- 送り速度(Vf) 送り速度は、工具が加工物をどれだけの速さで移動するかを示します。適切な送り速度を設定することにより、切削力を適切に分散し、工具寿命の延長や加工精度の向上が可能となります。

- 切込み深さ(ap) 切込み深さは、工具が材料に食い込む深さを示します。深すぎる切込みは加工面に不均一な力を加えるため、工具の摩耗を早めます。適切な深さで切削を行うことが重要です。

- 回転数(n) 回転数は、工具が1分間に回転する回数を示します。回転数が高すぎると熱がこもりやすく、低すぎると切削効率が落ちます。適切な回転数を選定することが、効率的な切削を行うための鍵です。

銅や真鍮の種類別切削条件

- 銅(C1100) 銅は非常に柔らかい金属であり、切削性が良好です。一般的には、切削速度は約150~200 m/min、送り速度は0.1~0.2 mm/rev程度が推奨されます。銅の加工では切削熱を適切に処理することが重要で、冷却剤の使用が効果的です。

- 真鍮(C2600) 真鍮は、銅に亜鉛を加えた合金で、非常に優れた加工性を持っています。C2600は比較的硬さがあり、切削条件の設定には注意が必要です。切削速度は約300~400 m/minが理想的で、送り速度は0.1~0.3 mm/rev、切込み深さは0.2~0.5 mm程度が一般的です。

- 真鍮(C2800) C2800は亜鉛の割合が増えた真鍮で、C2600よりも少し硬度が高いです。C2800の加工には切削速度が200~300 m/min、送り速度は0.1~0.25 mm/rev、切込み深さは0.2~0.4 mm程度が推奨されます。

C2600材に最適な切削条件の設定

C2600は、適切な切削条件を設定することで、その優れた加工性を最大限に引き出すことができます。以下はC2600材に最適な切削条件を設定するためのポイントです。- 切削速度 C2600の適切な切削速度は、300~400 m/minです。これは、加工中に過度な熱の発生を避け、効率的に切削できる範囲です。高すぎる切削速度は工具の摩耗を加速させるため、注意が必要です。

- 送り速度 送り速度は、0.1~0.3 mm/revの範囲が適切です。切削速度と送り速度は互いに関連しているため、バランスよく設定することが求められます。送り速度が速すぎると切りくずの排出が難しくなり、加工品質が低下する可能性があります。

- 切込み深さ 切込み深さは、0.2~0.5 mmが一般的な範囲です。深すぎる切込みは、工具に過剰な負荷をかけることとなり、摩耗や欠損の原因となります。適切な深さを選定し、少しずつ切削を進めることが重要です。

- 冷却と切削油の使用 C2600材は切削熱が発生しやすいため、冷却と潤滑を適切に行うことが必要です。切削油を使用することで、工具の摩耗を抑えるだけでなく、加工面の仕上がりも良好になります。

- 工具の選定 C2600のような真鍮は比較的切削性が良いですが、適切な工具の選定も重要です。超硬工具や高速度鋼(HSS)工具が一般的に使用されますが、加工条件や求められる仕上げ品質に応じて、工具の材質や形状を選びましょう。

最適な切削条件を設定することで、C2600材の加工効率を最大化し、工具寿命を延ばしながら高精度な仕上がりを実現することができます。

切削工具の選択と管理

切削工具は、加工精度や効率を決定する重要な要素です。適切な切削工具を選び、管理することで、加工品質を向上させ、コストを削減できます。ここでは、長寿命な切削工具の選び方、切削工具のメンテナンスと交換時期、そして切削工具の性能を最大限に引き出すためのポイントを解説します。長寿命な切削工具の選び方

- 材質の選定 切削工具の材質は、加工する素材や使用する環境に応じて選ぶ必要があります。例えば、硬い材料を加工する場合には超硬工具(Carbide)やセラミック工具が適しています。一方、一般的な金属を加工する場合には高速度鋼(HSS)工具がコストパフォーマンスに優れています。

- コーティングの選定 切削工具には、耐摩耗性や耐熱性を高めるためのコーティングが施されています。コーティングの種類によって、工具の寿命や性能が大きく変わります。例えば、TiN(窒化チタン)コーティングは耐摩耗性を向上させ、TiAlN(窒化アルミニウム)は高温に強いため、高速切削に適しています。

- 工具の形状 切削工具の形状(エンドミル、ドリル、タップなど)は、加工方法に応じて選ぶべきです。例えば、鋭い切れ味が求められる場合や、硬い素材を削る場合には、特定の形状が有効です。また、工具の刃数や先端角度も重要な選定基準となります。

- 加工環境に合った工具選定 加工する材料の特性(硬さ、粘性など)や加工条件(切削速度、加工深さ)に応じて、適切な工具を選定することが大切です。例えば、硬い鋼を加工する場合は、耐摩耗性に優れた工具が必要です。

切削工具のメンテナンスと交換時期

- 定期的な点検とメンテナンス 切削工具は使用するごとに摩耗し、性能が低下します。定期的に点検を行い、摩耗状態をチェックしましょう。特に、工具の先端や切削面に摩耗が見られる場合は、性能が低下している可能性があります。

- 工具の刃先の研磨 切削工具の刃先は、定期的に研磨することで寿命を延ばすことができます。刃先が鈍ると、切削力が不足し、加工精度が低下します。研磨を行うことで、工具の切れ味を維持し、より効率的な加工が可能となります。

- 交換時期の判断 切削工具の交換時期を見極めることは重要です。交換時期を遅らせると、加工品質が低下し、工具の破損リスクが高まります。一般的に、工具の寿命は摩耗の進行具合や加工条件によって異なりますが、摩耗や傷が深刻になった場合、または加工精度が確保できなくなった時点で交換するべきです。

- 管理ツールの利用 現代では、工具管理ソフトウェアや工具寿命予測ツールを使用して、工具の状態を監視することができます。これにより、最適なタイミングでの交換が可能となり、無駄な交換や無駄な加工を防ぐことができます。

切削工具の性能を最大限に引き出すために

- 適切な切削条件の設定 切削工具の性能を最大限に引き出すためには、加工条件(切削速度、送り速度、切込み深さなど)を適切に設定することが重要です。過剰な切削速度や送り速度を設定すると、工具が過度に摩耗し、逆に効率が低下します。適切な条件で加工することで、工具の寿命を延ばし、最良の性能を発揮させることができます。

- 冷却と潤滑の管理 冷却と潤滑は、切削工具の性能を維持するために非常に重要です。適切な冷却剤や潤滑剤を使用することで、切削温度を抑え、工具の摩耗を抑制します。冷却や潤滑の方法を正しく選択し、効果的に活用することが、長寿命な切削工具を維持するための鍵となります。

- 適切な機械設定の利用 切削工具の性能を引き出すためには、機械設定の調整も重要です。機械の振動や不安定な動作が工具に負担をかけることがあります。機械の精度を確認し、安定した動作を維持することが、工具の性能を最大限に活用するための条件です。

切削工具を選択し、適切に管理することで、加工効率を高め、コストを削減することができます。また、適切なメンテナンスとタイムリーな交換により、工具の寿命を最大化し、安定した加工精度を維持することが可能です。

切削加工のトラブルシューティング

切削加工時にはさまざまな問題が発生することがありますが、これらのトラブルを早期に発見し、適切に対処することで加工の精度と効率を維持することができます。ここでは、一般的な切削加工時の問題とその対処法、真鍮C2600加工時の特有の問題点、さらにトラブルを予防するための解決策を紹介します。切削加工時の一般的な問題と対処法

- 切削不良(バリや溶け込み)

- 原因: 切削速度が速すぎる、または工具が鈍っていることが原因です。切削熱が発生しすぎて、材料が溶けたり、切削面にバリができたりすることがあります。

- 対処法: 切削速度や送り速度を適切に調整し、工具を定期的に交換するか、研磨します。また、冷却液を使用して切削熱を管理します。

- 表面仕上がりの不良

- 原因: 切削工具が摩耗している、または設定された加工条件が不適切な場合に、表面に傷や粗さが残ることがあります。

- 対処法: 使用する切削工具の材質やコーティングを見直し、精度の高い工具を使用します。加工条件(切削速度、送り速度、切り込み深さ)を再調整し、仕上げ工程での品質を向上させます。

- 振動(チャタリング)

- 原因: 機械の剛性不足や不適切な工具の取り付け、または不安定な切削条件が振動を引き起こす原因となります。

- 対処法: 切削条件を見直し、適切な送り速度と切削深さを設定します。また、工具の取り付けを確認し、機械の剛性を向上させることも有効です。

- 工具の摩耗

- 原因: 高速切削や硬い材料の加工によって工具が早期に摩耗することがあります。

- 対処法: 切削速度を適切に調整し、工具の選定を見直します。高品質なコーティング工具を使用したり、冷却や潤滑の方法を最適化することが効果的です。

真鍮C2600加工時の特有の問題点

- 切削熱の蓄積 真鍮C2600は良好な機械加工性を持ちますが、切削中に発生する熱が蓄積しやすいため、加工時の熱管理が重要です。過度な熱は工具の摩耗を加速させ、加工面の仕上がりに影響を与えることがあります。

- 対処法: 適切な切削速度と送り速度を設定し、冷却液を効果的に使用します。また、細かい切削深さで少しずつ加工する方法も有効です。

- 引きずりやすい切削面 真鍮は比較的柔らかい材料であるため、加工中に引きずりやすく、仕上がり面にムラが出やすいことがあります。

- 対処法: 切削条件を見直し、工具の刃先角度や形状を調整します。また、切削液を適切に使用して、切削面の潤滑を良好に保つことが大切です。

- 切削工具の摩耗 真鍮は比較的加工が容易ですが、軟らかいため、過度に深く切り込むと工具が摩耗しやすくなります。

- 対処法: 切削深さや送り速度を適切に設定し、切削工具の材質やコーティングを選定します。過度な負荷を避けるために切削条件を調整します。

切削加工トラブルの予防と解決策

- 適切な切削条件の設定 加工の初めに適切な切削条件を設定することで、トラブルを予防できます。材料に適した切削速度、送り速度、切り込み深さを選定し、加工精度を維持します。加えて、加工開始時に小さな切り込みから始めて、徐々に条件を最適化することが重要です。

- 冷却と潤滑の適切な管理 切削熱の蓄積や摩擦による問題を予防するために、冷却液や潤滑剤を適切に使用します。これにより工具の摩耗を減少させ、加工面の仕上がりを良好に保つことができます。

- 工具の定期的な点検と交換 定期的に工具の状態をチェックし、摩耗や損傷を早期に発見することがトラブルの予防につながります。工具が摩耗したまま使用し続けると、加工精度が低下し、余計なトラブルを引き起こします。

- 機械の定期的なメンテナンス 機械の精度や安定性を保つために、定期的なメンテナンスが必要です。機械の剛性が不足していたり、振動が生じると、加工中に問題が発生することがあります。定期的に機械を点検し、必要な修理や調整を行うことが、トラブルの予防につながります。

これらの対策を実行することで、切削加工中の問題を最小限に抑え、精度の高い加工を実現することができます。適切な条件設定、工具選定、冷却や潤滑の管理、そして定期的なメンテナンスを行うことで、トラブルを予防し、効率的な生産を維持することが可能です。

まとめ

C2600材の加工で成果を上げるためには、適切な切削条件と注意すべき点があります。C2600は切削性に優れた材料であり、適切な工具や切削速度、刃先形状などを選定することが重要です。加工時には適切な冷却や潤滑を行い、過度な摩擦や熱を防ぐことが肝要です。さらに、切削時の振動やひずみにも注意が必要です。これらの条件と注意点を把握することで、C2600材の加工において成果を上げることができます。C1100銅の加工性能と最適な切削条件

C1100銅の基本とその加工性能

C1100銅とは

C1100銅は、純度99.9%以上の高純度銅であり、電気伝導性や熱伝導性に優れているため、電気機器や電子機器の部品、配線材料などに広く使用されます。C1100銅は、純銅とも呼ばれ、その高い導電性から、特に電気配線や電気接点、通信機器において重要な役割を果たします。さらに、C1100銅は優れた延性や耐食性を持つため、さまざまな加工においても扱いやすい特性を示します。C1100銅の物理的・化学的特性

C1100銅の物理的および化学的特性は以下の通りです:- 導電性:C1100銅は非常に高い電気伝導率を持ち、銅の中でも最も優れた電気伝導特性を示します。これにより、電気回路や配線に最適です。

- 熱伝導性:高い熱伝導性を持ち、熱の拡散が迅速に行われます。そのため、熱管理が重要な機器で利用されます。

- 延性:C1100銅は非常に延性が高く、容易に引き伸ばしたり圧延したりすることができます。この特性により、さまざまな形状に加工することが可能です。

- 耐食性:空気中での腐食に対して比較的耐性がありますが、塩水や酸性環境では腐食が進行する可能性があります。

- 強度:純銅であるため、強度は高くありませんが、他の合金に比べてしなやかさと柔軟性に優れています。

加工性能とは

C1100銅の加工性能は、その物理的・化学的特性に基づきます。加工性能の主要な要素は以下の通りです:- 切削性:C1100銅は比較的柔らかく、延性が高いため、切削加工がしやすい素材です。しかし、加工時に発生する熱を効率よく取り除くためには適切な冷却と切削条件が必要です。

- 成形性:C1100銅は高い延性を持ち、圧延や引き伸ばしが可能です。金型やロールを使用した加工が得意で、板、線、棒状に加工することができます。

- 溶接性:C1100銅は溶接性が良好で、TIG溶接やMIG溶接を使用しても高品質な接合が可能です。ただし、溶接中に酸化が進行しやすいため、溶接部の処理が重要となります。

- 圧延性:C1100銅は圧延加工が非常に得意で、薄い板やフィルム状に加工することができます。熱間圧延や冷間圧延が可能で、さまざまな厚さや形状に対応できます。

- 曲げ性:柔らかいため、簡単に曲げ加工ができ、配管や配線用の製品などで使われます。しかし、極度に曲げる場合や冷間加工を繰り返す場合には、疲労破壊に注意が必要です。

C1100銅の切削性に関する概要

切削性の基礎知識

切削性とは、材料がどれだけ効率よく切削工具で加工できるかを示す特性です。これには材料の硬度、靭性、熱伝導性、延性などが大きな影響を与えます。硬度が高いと摩擦が増え、工具の摩耗が進みやすくなりますが、靭性が高い材料は割れやすくなることがあり、脆い材料では加工中に亀裂が生じる可能性が高くなります。また、熱伝導性が良い材料は加工中に発生する熱を効率よく拡散し、切削温度を下げるため、加工精度が向上します。延性が高い材料は切削中に粘りがあり、良好な表面仕上げを得やすくなります。C1100銅の切削性の特徴

C1100銅は、特に延性が高く、良好な導電性を持つため、切削加工において非常に優れた性能を発揮します。この銅は、比較的柔らかく延性が高いため、他の硬い金属と比較しても摩擦が少なく、切削中の工具の負担が軽減されます。そのため、C1100銅は精密加工や表面仕上げに非常に適しており、精度の高い加工を行うことができます。また、C1100銅は熱伝導性が高いことから、加工中に発生する熱が効率よく拡散され、切削温度を管理しやすくなります。これにより工具の寿命が延び、加工精度も保たれます。切削性に影響を与える要因

C1100銅の切削性は、いくつかの要因によって影響を受けます。まず、切削速度が重要です。C1100銅は高い切削速度でも良好な加工が可能ですが、切削速度が速すぎると発生する熱がうまく管理できず、工具の摩耗が早く進むことがあります。したがって、適切な切削速度を選定することが重要です。 次に、工具の選定が切削性に大きく影響します。C1100銅は比較的柔らかい素材であるため、工具には高速度鋼(HSS)や超硬合金が適しています。工具の材質や形状を適切に選ぶことで、切削中の摩耗を最小限に抑えることができます。 冷却剤や潤滑剤の使用も重要です。これにより切削中に発生する熱を抑制し、工具の寿命を延ばすことができます。エアブローや油性冷却剤を使用することで、切削温度を下げ、より安定した加工が可能になります。 さらに、切削深さや送り速度の設定もC1100銅の加工において重要です。過度の切削深さや過剰な送り速度は、加工中にかかる力を増加させ、工具の摩耗を早める原因となります。そのため、適切な切削条件を選定することが求められます。 最後に、C1100銅の均一性も加工性に影響を与えます。材料の純度が高いほど、加工が容易で表面仕上げが良好に保たれます。このように、C1100銅の切削性は多くの要因に左右されるため、最適な条件で加工を行うことが非常に重要です。C1100銅の切削条件の基準

切削速度の選定

C1100銅の切削速度は、使用する工具の種類や加工条件によって異なりますが、一般的に銅は高い切削速度で加工が可能です。銅の高い熱伝導性と良好な延性により、切削速度を適切に設定することで、摩耗を抑え、加工精度を高く保つことができます。通常、切削速度は200m/minから500m/minの範囲で設定されることが多いですが、工具の耐久性や加工の仕上がりを考慮し、最適な切削速度を選ぶ必要があります。高すぎる切削速度は工具の寿命を縮め、低すぎると加工効率が悪化するため、バランスを取った選定が求められます。フィード率とは

フィード率は、切削工具がワークに対して進む速度を示し、加工精度や表面仕上げに影響を与えます。C1100銅の加工では、比較的高いフィード率を設定することができます。フィード率が高すぎると、加工中に発生する力が増加し、工具の摩耗が速くなりますが、適切なフィード率を設定することで、加工効率を高めることができます。通常、フィード率は0.1mm/revから0.3mm/rev程度で設定されることが多く、具体的な条件に合わせて調整することが大切です。切削深さの設定

切削深さは、一度の切削で削る材料の厚さを指し、加工精度や仕上がりに影響します。C1100銅は延性が高いため、比較的深い切削深さでも良好な加工が可能ですが、過度な切削深さは工具に過度の負荷をかけ、摩耗や振動の原因となることがあります。一般的に、切削深さは0.5mmから2mm程度で設定されることが多いですが、切削条件や加工する部品の形状によって調整が必要です。深すぎる切削は、ワークピースや工具に過度の熱を発生させるため、適切な設定を心掛けましょう。銅の加工方法と最適な切削条件

旋削加工とその条件

銅の旋削加工は、非常にスムーズで効率的な加工が可能であり、主に円形部品や軸の加工に使用されます。旋削加工を行う際には、切削速度を高めに設定することができますが、工具の摩耗を抑えるために冷却剤を使用することが重要です。一般的な旋削加工の条件としては、切削速度は200m/min〜500m/min、フィード率は0.1mm/rev〜0.3mm/rev、切削深さは0.5mm〜2mm程度が適切です。工具の選定としては、超硬やコーティング工具が一般的に使用され、長寿命化と精度向上が期待できます。フライス加工とその条件

銅のフライス加工では、平面や溝などの複雑な形状を精密に加工できます。フライス加工における最適な切削条件は、切削速度を高めに設定することが可能ですが、熱が発生しやすいため冷却を十分に行うことが重要です。一般的には、切削速度は200m/min〜400m/min程度、フィード率は0.1mm/rev〜0.3mm/rev、切削深さは0.5mm〜2mm程度が推奨されます。加工の際には、高い表面精度を要求する場合が多いため、仕上げ加工時には切削条件を低めに設定することもあります。ドリル加工とその条件

銅のドリル加工では、比較的低い切削速度で効率よく穴あけが行えますが、ドリルの刃先が摩耗しやすいため、適切な冷却を行うことが大切です。切削速度は30m/min〜80m/min、送り速度は0.05mm/rev〜0.15mm/rev、切削深さは使用するドリルの長さに合わせて調整します。銅は柔らかく延性があるため、ドリル加工の際に引っかかりやすいことがあるため、工具の鋭さや冷却条件を適切に管理することが重要です。研削加工とその条件

銅の研削加工では、精度の高い仕上げが求められます。研削加工においては、切削速度がやや低めに設定され、精密な仕上げ加工を行うことができます。切削速度は15m/s〜30m/s程度、送り速度は0.01mm〜0.05mm/rev、切削深さは非常に小さいため、数μm単位で調整します。研削時には熱が発生しやすいので、適切な冷却を行い、工具の寿命を延ばしつつ精度を保つことが求められます。銅の研削は高精度な加工が必要なため、十分な冷却と細かな条件調整が重要です。加工トラブルとその対処法

よくある加工トラブルとその原因

銅を加工する際に発生するトラブルは、以下のようなものがあります。- 工具の摩耗:

- 原因: 銅は比較的柔らかいため、長時間の加工により工具が摩耗しやすい。特に高い切削速度や不適切な冷却が原因で工具の寿命が短くなることが多いです。

- 加工中の引っかかりや振動:

- 原因: 銅は延性が高いため、加工中に切削屑が工具に絡みやすいです。また、切削中の振動が大きくなることもあります。これらは切削速度や送り速度の設定不良、工具の鋭利さの不足が原因です。

- 表面仕上げの不良:

- 原因: 切削条件が適切でない場合、加工面に凹凸や焼けが生じることがあります。特にフライス加工や研削加工で表面精度を保つのが難しくなることがあります。

- 熱変形:

- 原因: 銅は熱伝導性が高いため、加工中に熱が集中すると部品の寸法が変わることがあります。冷却不足や過剰な切削深さが主な原因です。

切削条件の最適化によるトラブルの防止

加工トラブルを防ぐためには、切削条件の最適化が重要です。以下の方法で改善できます。- 切削速度の調整: 銅の加工には適切な切削速度が必要です。過度な切削速度を避け、工具の摩耗を最小限に抑えるよう設定します。

- 冷却方法の見直し: 冷却不足がトラブルの原因になるため、適切な冷却剤を使用し、加工中に冷却効果を高めることが重要です。高圧のエアやオイルを使用することも有効です。

- 工具選定とメンテナンス: 銅の特性に合った工具を選び、定期的に点検・交換を行うことで、摩耗や振動を抑えます。

- フィード率と切削深さの最適化: 過度なフィードや切削深さはトラブルを引き起こします。設定を適切に調整し、最適な範囲内で加工を進めることが大切です。

トラブル発生時の対処法

加工中にトラブルが発生した場合、迅速な対応が必要です。以下の対処法があります。- 工具の点検と交換:

- 摩耗や損傷が見られた場合は、即座に工具を交換し、再度最適な切削条件で作業を行います。

- 冷却条件の改善:

- 加工中の熱が原因で変形が発生している場合、冷却方法を強化することが重要です。冷却液を増量する、冷却圧を上げるなどの対応を行います。

- 切削条件の再調整:

- 振動や引っかかりが発生している場合、切削速度や送り速度を調整して、加工の安定性を確保します。特に加工初期にフィード速度を低めに設定することが有効です。

- 仕上げ加工の見直し:

- 表面仕上げが不良の場合は、仕上げ用の工具や切削条件を再調整し、必要に応じて精密な仕上げ加工を追加します。

切削技術者必見!C2801材の加工時の注意点まとめ

真鍮C2801の基本と加工技術

真鍮C2801の物性と特徴

真鍮C2801は、銅(Cu)と亜鉛(Zn)を主成分とする合金で、一般的に「高精度真鍮」として知られています。C2801は、耐食性や機械的特性に優れた金属で、加工性にも優れ、特に切削加工や圧延加工に適しています。銅と亜鉛の割合によって調整され、C2801は優れた耐摩耗性、耐食性を持ち、腐食に強いため、屋外や水回りでの使用に適しています。また、電気的伝導性にも一定の特性があり、電子機器の部品にも利用されます。さらに、金属の色合いが美しいことから、装飾品や精密機械にも使用されます。C2801材の切削性について

C2801の切削性は、他の金属材料と比較して非常に良好です。高い加工性を誇り、切削加工が容易で、切りくずがスムーズに除去されます。これにより、精密部品を効率的に製造することが可能です。真鍮自体が比較的柔らかいため、工具の摩耗も少なく、長時間の加工が可能です。ただし、切削時に発生する熱の影響を抑えるため、冷却剤や潤滑剤を使用することが推奨されます。C2801は圧延と引き抜き加工にも適しており、円形や複雑な形状の部品を高精度で製造できます。加工技術者が押さえるべきC2801の基礎知識

加工技術者がC2801を扱う際に重要なのは、以下の点です:- 切削工具の選定: C2801は加工性が良好ですが、工具の選定は非常に重要です。鋭い刃先と高硬度を持つ工具を使用することで、精度高く加工が可能です。特に高回転数の加工では工具の冷却を十分に行うことが必要です。

- 切削条件の最適化: C2801は柔らかいため、切削速度が速すぎると材料が溶けたり、過剰な摩耗が発生したりすることがあります。適切な回転数と送り速度を選定し、均等な切削力をかけることが大切です。

- 熱の管理: 加工中に発生する熱を適切に管理することが重要です。冷却剤の使用や切削油の活用により、工具や材料への熱影響を抑えることができます。

- 仕上げ加工: 真鍮C2801は表面の仕上がりが良いため、最終的な仕上げ加工を行うことで、精度の高い部品を作り出すことが可能です。細かい表面処理やバリ取りなどを適切に行うことが求められます。

真鍮C2801の切削加工での注意点

切削工具の選定と管理

真鍮C2801の切削加工において、切削工具の選定は非常に重要です。C2801は比較的柔らかい材料であり、高い切削性能を持っているため、工具選びには注意が必要です。適切な工具の選定は、加工精度や工具寿命に大きな影響を与えます。- 工具の材質: 高速鋼(HSS)や超硬工具が一般的に使用されますが、真鍮に適した耐摩耗性と耐熱性を持つ工具が望ましいです。

- 刃先形状: 鋭利な刃先を使用することで、切削抵抗が減少し、仕上がり精度が向上します。また、工具の摩耗を抑えるためにも、適切な形状の刃先を選定することが重要です。

- 工具管理: 工具の摩耗や欠けを防ぐために、定期的に点検・管理することが必要です。切削中に異常を感じた場合は、すぐに工具の交換を行うようにしましょう。

切削条件の設定

切削条件の設定は、真鍮C2801の加工性を最大限に活かすために重要です。適切な切削条件を設定することで、加工効率を高め、製品の品質を向上させることができます。- 切削速度: C2801は切削性が良いため、比較的高い切削速度で加工できます。ただし、過度な速度設定は工具の摩耗を早める可能性があるため、適切な範囲で設定しましょう。

- 送り速度: 高い送り速度を設定することで、切削力を均一に分散させ、加工精度を保ちやすくなります。適切な送り速度を選ぶことで、表面仕上げが向上し、作業効率も向上します。

- 切削深さ: 切削深さは、加工する部品や使用する機械に応じて適切に設定します。浅すぎると加工時間が長くなり、深すぎると工具や材料に負担がかかるため、適切なバランスを見つけましょう。

切削液の使用とその影響

切削液は、真鍮C2801の切削加工において非常に重要な役割を果たします。切削液を適切に使用することで、工具の摩耗を抑え、切削温度の管理ができ、仕上がり品質が向上します。- 冷却作用: 切削中に発生する熱を抑えるために、冷却性能の高い切削液を使用することが推奨されます。これにより、過度な熱膨張を防ぎ、工具や材料の寿命を延ばすことができます。

- 潤滑作用: 切削液は、切削面の潤滑を提供し、摩擦を減らすことで工具の摩耗を抑制します。潤滑効果を高めることで、加工精度が向上し、部品の仕上がりが滑らかになります。

- 選定: 真鍮C2801の加工には、適切な切削液を選ぶことが重要です。水溶性の切削液や油性の切削液があり、加工条件や機械の仕様に合わせて選定する必要があります。

加工温度と切削速度の関係

加工温度は切削加工において非常に重要であり、切削速度と密接に関連しています。温度管理をしっかり行うことで、加工品質を保ちながら効率的に作業を進めることができます。- 切削温度の影響: 高すぎる加工温度は、工具の摩耗を早め、部品の変形や品質低下を引き起こす可能性があります。また、材料自体が変質することもあるため、温度管理が重要です。

- 切削速度と温度の関係: 切削速度が高いほど、発生する熱も多くなります。高速度で加工すると熱の発生が激しくなるため、冷却効果の高い切削液を使用することが推奨されます。切削速度を適切に設定し、加工中の温度上昇を抑えることが重要です。

切削挙動と加工精度の向上

切削挙動の基本

切削挙動は、切削加工中に材料がどのように反応するか、またその影響がどのように現れるかを理解することです。切削力や切削面の状態、工具の摩耗具合などがその要素です。これらの要素は、適切な切削条件や機械設定によって調整できるため、良好な加工結果を得るためには、切削挙動をしっかり把握することが必要です。切削力が大きすぎると、工具の摩耗が早く進んだり、仕上がり面が粗くなることがあり、加工中に発生する熱も材料の変形を引き起こす原因となります。切削面の状態も、切削条件によって大きく左右され、滑らかな仕上がりを得るためには、適切な設定が求められます。真鍮C2801の加工時の挙動特性

真鍮C2801は銅を主成分とした合金で、切削加工性に優れています。その特性として、切削時に発生する摩擦や発熱が比較的少ないことが挙げられます。これにより、工具の寿命が延び、精度の高い加工が可能となります。しかし、切削速度や深さ、冷却管理が不適切であると、摩耗が進んだり、発熱による問題が生じたりする可能性があります。過剰な切削速度や不適切な冷却は、加工精度を悪化させる原因となるため、これらの要素を調整することが重要です。 また、真鍮C2801は比較的柔らかいため、良好な仕上がり面を得やすい素材ですが、切削中の振動や工具選定が重要な要素となります。切削力が強すぎたり、工具が不適切であったりすると、仕上がり面に傷がついたり、寸法精度が低下したりする可能性があります。精度向上のための工夫と技術

真鍮C2801の加工精度を向上させるためには、切削条件の最適化が必要です。切削速度や送り速度、切削深さを調整することで、発生する切削力や発熱を適切に管理できます。過剰な切削速度や不適切な送り速度は、工具の摩耗や仕上がり面に悪影響を与えることがあるため、これらのパラメータを調整し、最適な条件を見つけることが求められます。 また、工具選定にも注意が必要です。真鍮C2801は切削性が良いとはいえ、精度の高い加工を行うためには、適切な工具を選ぶことが重要です。特に、摩耗が少なく、耐熱性の高い超硬工具を使用することで、精度を維持しつつ効率的な加工が可能です。工具が適切であれば、加工中の振動を抑え、より高精度な仕上がりを実現できます。 さらに、切削液や冷却剤の使用は加工精度を向上させるために不可欠です。冷却液を適切に選定し、使用することで、加工中に発生する熱を抑えることができ、材料の変形や工具の摩耗を防ぎます。冷却効果が高い切削液を使うことで、温度が上昇しにくくなり、加工中の精度を維持できます。 振動の管理も重要です。加工中に発生する振動は仕上がりに悪影響を与えることがあるため、振動を抑制するための機械設定や加工方法の見直しが求められます。振動が最小限に抑えられれば、寸法精度や表面粗さが向上し、より精密な加工が可能になります。 これらの工夫を実施することで、真鍮C2801の加工精度を大幅に向上させ、高品質な製品を効率よく製造することができるようになります。真鍮の特性を活かした切削加工のコツ

C2801の特性に合わせた加工方法

真鍮C2801は、その特性により切削加工が比較的容易で、柔らかく加工しやすい素材です。しかし、その柔らかさゆえに切削時に摩耗が発生しやすいため、切削工具の選定が重要となります。C2801を加工する際は、適切な切削工具を選ぶことで、作業効率を上げることが可能です。例えば、超硬工具やコーティングされた工具を使用すると、摩耗を抑え、長寿命で安定した加工が期待できます。 また、切削速度は適度に設定することが重要です。過度な切削速度は、熱や摩耗の原因となり、工具寿命を縮める可能性があります。適切な切削速度と送り速度を設定し、冷却管理を行うことで、長時間の加工でも精度を保ちながら進められます。切削加工時のバリ発生と対策

バリの発生は、切削加工における一般的な問題であり、特に柔らかい金属や合金で顕著です。真鍮C2801の加工時にも、バリが発生することがあります。バリを最小限に抑えるためには、切削工具の状態を常に確認し、摩耗を避けることが必要です。工具が鈍くなると、材料がきれいに切断されず、バリが発生しやすくなります。 さらに、切削条件の最適化もバリ発生を減らすための重要なポイントです。切削速度や送り速度が適切でない場合、バリが大きくなる可能性があるため、これらのパラメータを慎重に調整します。また、切削液を使用することで、材料の断面が滑らかになり、バリの発生を抑制することができます。冷却・潤滑の効果によって、切削面がきれいになり、バリを削り落とす手間が減少します。表面仕上げと加工精度

真鍮C2801はその柔らかさと滑らかさから、良好な表面仕上げが得やすい素材です。ただし、加工精度と仕上げ面の滑らかさを高めるためには、切削条件や工具選定に工夫が必要です。適切な切削速度や送り速度を設定し、過度な力を加えないことが大切です。適正な加工条件を設定することで、滑らかで高精度な仕上げ面が得られます。 また、加工精度を維持するためには、加工中の工具摩耗を最小限に抑えることが重要です。摩耗した工具は加工精度を低下させるため、適切なタイミングで工具を交換し、常に最適な状態で作業を進めることが求められます。さらに、加工後に仕上げ作業を行う際には、手作業での研磨やバリ取りを行い、最終的に美しい表面を仕上げることができます。 これらの工夫を実施することで、真鍮C2801の切削加工時の品質が向上し、優れた仕上げ面と高精度の製品を製造することができます。銅および真鍮加工の際の一般的な注意点

銅系材料の加工における共通の問題点

銅および真鍮は、柔らかく加工しやすい金属材料ですが、その特性が加工時に特有の問題を引き起こすことがあります。特に、銅系材料は切削時に高温になりやすく、工具の摩耗が速く進むことが多いため、適切な切削工具の選定が求められます。さらに、銅は切削中に付着しやすく、工具の切れ味を維持するためには、定期的な工具交換やメンテナンスが必要です。 また、銅や真鍮はバリが発生しやすい材料です。バリが大きくなると、後工程での処理が必要となるため、加工時にバリを最小限に抑えるための切削条件の最適化が欠かせません。バリの発生を減らすために、適切な切削液の使用や切削工具の角度の調整が効果的です。切削加工における環境と安全性

銅および真鍮を加工する際の環境および安全性にも十分に配慮が必要です。切削中に発生する高温や火花、さらには切削液の飛散などが安全リスクとなるため、加工エリアの安全対策は重要です。作業者は、適切な防護具(眼鏡、手袋、作業服など)を着用し、切削液が飛び散らないようにシールドを設置するなど、安全管理を徹底する必要があります。 また、銅や真鍮は加工中に細かい粉塵を発生することもあります。これらの粉塵は呼吸器系に影響を与える可能性があるため、作業場には十分な換気設備を整え、空気清浄機や集塵装置を導入することが推奨されます。作業後の清掃も重要であり、粉塵が残らないように適切に処理することが安全な作業環境を確保します。長期的な加工安定性の確保方法

銅および真鍮の加工において長期的な安定性を確保するためには、定期的なメンテナンスとチェックが重要です。切削工具の摩耗状況を常に監視し、切れ味が落ちる前に適時工具を交換することが加工精度の維持につながります。また、加工中に発生する熱を適切に管理するために、冷却・潤滑の役割を果たす切削液の使用も欠かせません。切削液はその効果が薄れることがあるため、定期的に交換することが推奨されます。 さらに、加工条件(切削速度、送り速度、切削深さなど)を工場環境や材料特性に合わせて最適化することが、長期間にわたる安定した加工を実現するために不可欠です。加工条件が不適切な場合、部品精度にばらつきが生じたり、加工時間が長くなったりすることがありますので、常に最適な設定を維持することが重要です。 これらの点を踏まえた上で、銅および真鍮の加工を行うことで、安定した品質と生産性を保ちつつ、安全に作業を進めることができます。【完全ガイド】C3604合金の切削性を高める方法

C3604合金の基礎知識

C3604合金とは

C3604合金は、銅合金の一種で、特に切削性が優れた材料として知られています。この合金は主に銅を基にしており、微量の鉛や亜鉛、その他の元素が加えられています。これにより、C3604は優れた加工性と機械的特性を持つため、精密機械部品や装置の製造に広く使用されています。C3604合金は、強度や耐久性が要求される部品においてもその特性を活かすことができ、特に金属加工において注目されています。C3604合金の特性と用途

C3604合金の主な特性には、優れた切削性、優れた耐摩耗性、優れた導電性、耐腐食性があります。これらの特性により、C3604は精密加工が必要な部品、特に耐摩耗性を必要とする部品に使用されます。具体的には、自動車部品や電子機器、電気コネクター、精密機器の構造部品などに用いられます。 C3604合金の高い切削性と優れた加工性が特に評価されており、加工時に発生する熱や摩耗を抑えることができるため、加工コストの削減にも貢献します。また、鉛を含んでいることから、切削加工における摩擦が低減し、工具の寿命も延びます。C3604合金の切削性に関する一般的な理解

C3604合金は、銅合金の中でも非常に高い切削性を持っており、機械加工において非常に扱いやすい材料です。この合金に含まれる鉛が、切削中に発生する摩擦を減少させ、切削中の熱を抑える効果をもたらします。そのため、C3604合金は高精度な加工を可能にし、加工時間を短縮することができます。 さらに、C3604合金はその優れた加工性により、加工時に発生する材料のひずみや変形が少なく、精密な寸法を維持しやすいという特長があります。また、切削性が良好であることから、工具の寿命も長くなるため、経済的にも優れた選択肢となります。 この合金の切削性の高さは、特に高精度部品の大量生産においてメリットとなり、製造工程を効率化するための重要な要素となっています。そのため、C3604合金は多くの製造業で使用されており、精密部品の大量生産において重宝されています。C3604合金の切削性向上のための準備

切削工具の選定

C3604合金はその高い切削性が特徴的ですが、適切な切削工具を選ぶことが加工効率を最大化するために重要です。C3604は比較的柔らかい材料であるため、工具には高い耐摩耗性を持つものを選ぶ必要があります。特に、硬度が高く、耐久性に優れた超硬工具やコーティングされた工具が最適です。工具の材質には、TiN(チタン窒化物)やTiAlN(チタンアルミニウム窒化物)のコーティングが施されたものが推奨されます。これにより、切削中の摩擦が減少し、工具の寿命が延びます。 また、工具の形状にも注意が必要です。C3604合金の切削性を最大限に引き出すためには、チップの形状が切削力を均等に分散できるように設計されたものが良いです。特に、耐熱性や耐摩耗性が求められる場合は、チップの角度や切削刃の形状に工夫が必要です。切削液の種類と効果

切削液はC3604合金の加工において非常に重要な役割を果たします。適切な切削液を使用することで、切削時の摩擦を減少させ、工具の冷却効果を高め、加工精度を向上させます。また、切削液は材料表面の汚れを防ぎ、仕上がりの品質を向上させる効果もあります。 C3604合金の切削性向上には、特に水溶性の切削液や油性切削液が効果的です。水溶性切削液は冷却性能が高く、発生した熱を効率的に逃がすことができます。一方、油性切削液は潤滑性能が優れており、摩擦を抑えることにより、工具の寿命を延ばし、加工面の仕上がりを良くします。使用する切削液の種類は、加工する部品の材質や加工条件に応じて選定することが重要です。加工機械の設定とメンテナンス

C3604合金を効率的に加工するためには、加工機械の設定やメンテナンスが重要です。加工機の回転数、切削速度、送り速度などを適切に設定することで、加工効率を最大化し、工具の摩耗を抑えることができます。C3604合金は切削性が良いため、通常の金属と比較して高い切削速度で加工することが可能ですが、過度な速度設定は摩耗を早める可能性があるため注意が必要です。 また、機械の定期的なメンテナンスも欠かせません。加工精度を保つために、機械のガイドやスライド部分に定期的な清掃や潤滑を行い、摩耗を防ぐことが必要です。これにより、長期的に高精度な加工を維持することができます。機械の設定やメンテナンスが適切であれば、C3604合金の加工はより効率的で高品質な仕上がりを実現することができます。C3604合金の加工方法とその注意点

加工前の材料処理

C3604合金を加工する前に、材料の準備が重要です。材料表面の不純物や油分を取り除くために、十分な清掃を行うことが推奨されます。これにより、加工中のトラブルを防止し、加工精度を向上させます。また、C3604合金は比較的柔らかいため、予備の熱処理を施すことで、硬さや強度を調整し、よりスムーズな加工が可能になります。 熱処理を行う際には、適切な温度と時間の管理が重要です。例えば、焼入れや焼戻しなどの熱処理は、材料の特性を大きく変化させるため、加工前にその状態を最適化することが必要です。これにより、材料の脆性や柔軟性をコントロールでき、加工のしやすさが向上します。切削性を考慮した加工プロセスの計画

C3604合金は優れた切削性を持つため、加工の際にはその特性を最大限に活用することが重要です。まず、切削条件を慎重に計画することが求められます。切削速度、送り速度、切り込み深さなどは、材料の特性に合った設定を行うことが重要です。C3604合金は比較的軟らかく、切削時に発生する熱が少ないため、高速切削が可能です。 ただし、切削条件が不適切だと、加工中に発生する熱が原因で材料が変形したり、加工面が荒れることがあります。そのため、加工前に試験加工を行い、最適な条件を見つけることが推奨されます。また、C3604合金は良好な表面仕上げを得るために、高精度な加工を心がけることが大切です。加工中の温度管理とその重要性

C3604合金の加工中には、温度管理が非常に重要です。切削中に発生する熱は、工具の摩耗や材料の加工性に大きな影響を与えるため、温度を適切にコントロールする必要があります。高温が発生すると、材料の熱膨張が原因で寸法精度が低下し、表面仕上げが粗くなる可能性があります。 そのため、切削液を使用して工具や加工部位の冷却を行うことが重要です。切削液の選定は温度管理に大きな役割を果たし、冷却効果を高めるためには、冷却能力の高い切削液を選択することが推奨されます。また、加工中に発生する熱を効率的に逃がすため、適切な切削液の供給や、加工機械の冷却システムの維持が必要です。 加工後の部品の温度を適切に管理することによって、加工精度を保ち、最終製品の品質を向上させることができます。高温による熱膨張や歪みを防ぐために、適切な冷却と時間管理を行うことが加工中の成功に直結します。C3604合金の旋盤加工のポイント

旋盤加工の基本

旋盤加工は、回転する素材を固定し、切削工具を用いて材料を削る加工方法です。この方法は、円形部品や円筒形の加工に広く用いられます。C3604合金はその高い切削性と良好な機械的特性から、旋盤加工において非常に適しています。しかし、加工時にはいくつかのポイントに注意する必要があります。 まず、旋盤加工においては、適切な切削速度と送り速度を設定することが重要です。C3604合金は比較的軟らかいため、高速で切削することが可能ですが、過度に高速な切削は工具の摩耗を早める原因となるため、適切な切削条件を選定することが求められます。旋盤加工でのC3604合金の切削性の注意点

C3604合金の切削性は比較的良好で、切削中の熱発生が少なく、工具の寿命を延ばすことができます。しかし、加工時に注意すべき点がいくつかあります。- 工具摩耗: C3604合金は比較的軟らかいため、切削工具への負担が少ないと考えがちですが、工具の角度や材質によっては摩耗が早まる可能性があります。特に、低速での切削時に工具摩耗が目立つことがあるため、工具の選定に注意が必要です。

- 表面仕上げ: C3604合金は良好な表面仕上げを得ることができますが、高速切削にすることで表面が荒れることもあります。そのため、適切な切削条件を選び、加工後に仕上げを行うことが求められます。

- 切りくずの処理: C3604合金は比較的切りくずが多く発生しやすいため、切りくずの処理方法を考慮することが重要です。切りくずが工具に絡みつくことを防ぐため、切削液の供給量や切りくず排出システムの管理が必要です。

旋盤加工に最適な工具とパラメータの選択

C3604合金の旋盤加工には、適切な工具と切削パラメータの選択が重要です。- 工具の選定: C3604合金においては、炭化物工具や超硬工具が一般的に使用されます。これらの工具は硬度が高く、耐摩耗性が優れているため、長期間安定した切削性能を発揮します。また、工具の形状や角度(特に前角と後角)も切削性に大きな影響を与えるため、C3604合金に適した角度設定が重要です。

- 切削パラメータ: 切削速度は中程度の速さで設定することが推奨されます。一般的には、C3604合金の旋盤加工では、切削速度は100~200m/min程度が適切とされています。送り速度と切込み深さは、加工する形状や精度要求に応じて設定しますが、通常は小さめの切込み深さと適度な送り速度が最適です。

- 切削液の使用: 旋盤加工中に切削液を適切に使用することで、工具の冷却と切りくずの排出が効果的に行えます。切削液は、工具の温度管理をサポートし、表面仕上げの向上にも寄与します。

C3604合金のフライス加工のコツ

フライス加工の基礎知識

フライス加工は、回転する切削工具を使用して、材料の表面を削る加工方法であり、平面や溝、複雑な形状を作り出すために広く用いられます。この加工方法は、横送り、縦送り、または斜め送りなど、さまざまな動きで行われ、非常に柔軟な加工方法です。C3604合金は、その優れた切削性により、フライス加工でも効率的に作業が進む材料ですが、適切な切削条件と工具選定が重要です。フライス加工におけるC3604合金の切削性のポイント

C3604合金は、良好な切削性を持ち、フライス加工においては他の材料と比べて比較的加工が容易ですが、いくつかのポイントを押さえることで、より効率的に加工することができます。- 切削速度: C3604合金は銅合金の中でも比較的柔らかいため、高速でのフライス加工が可能です。しかし、過度に高い切削速度を設定すると、工具の摩耗が進み、加工精度が低下することがあるため、適切な範囲で設定することが求められます。通常、切削速度は120~200m/minが適切とされています。

- 送り速度と切込み深さ: 送り速度や切込み深さを適切に設定することが、効率的なフライス加工には重要です。C3604合金は柔らかいため、比較的小さい切込み深さと中程度の送り速度での加工が推奨されます。過度の切込み深さは、工具に過剰な負担をかける可能性があります。

- 工具摩耗: C3604合金はその高い加工性を誇りますが、特に長時間の加工や過度な切削負荷がかかると、工具摩耗が発生しやすいです。切削中の温度管理と工具の冷却をしっかり行うことが、工具寿命を延ばし、良好な加工精度を維持するために重要です。

- 切りくずの処理: C3604合金は加工中に切りくずが大量に発生することがあり、これを効率的に排出しないと工具が詰まる原因となり得ます。切削液の供給や切りくずの排出システムを工夫し、切りくずが工具に絡まないようにすることが求められます。

効率的なフライス加工のための技術と戦略

C3604合金のフライス加工をより効率的に行うためには、以下の技術と戦略を考慮することが重要です。- 工具の選定: C3604合金のフライス加工には、超硬工具や炭化物工具が推奨されます。これらの工具は高い耐摩耗性と高強度を持っており、長期間にわたって安定した性能を発揮します。また、工具の形状や角度(特に前角や後角)は、切削性を大きく左右しますので、適切に設計された工具を選定することが重要です。

- 切削液の選定: 切削液はフライス加工中の工具の冷却と潤滑に重要な役割を果たします。C3604合金のフライス加工では、適切な切削液を使用することで、切削温度を下げ、工具摩耗を減らすとともに、良好な表面仕上げを得ることができます。水溶性の切削液や油性の切削液を使用することが一般的ですが、加工内容に応じて選定が必要です。

- 加工パラメータの最適化: 切削速度、送り速度、切込み深さは、加工する部品や形状に応じて最適化する必要があります。C3604合金は比較的軟らかいため、過度な切込み深さや高い送り速度を避け、安定した切削条件を維持することが大切です。

- 定期的なメンテナンスと点検: フライス加工機械の定期的なメンテナンスと点検を行うことで、加工精度を保ち、工具の寿命を延ばすことができます。特にフライス加工中に発生する振動や不安定な動きを防ぐために、機械の精度を定期的に確認することが求められます。

C3604合金加工の効率化と品質向上

加工効率を高めるための工夫

C3604合金はその優れた加工性により、効率的な切削が可能ですが、加工効率をさらに高めるためにはいくつかの工夫が必要です。- 最適な切削条件の設定: 加工効率を最大化するためには、最適な切削条件(切削速度、送り速度、切込み深さ)を設定することが不可欠です。適切な設定を行うことで、加工時間を短縮し、工具摩耗を最小限に抑えることができます。例えば、C3604合金は比較的柔らかいため、高速切削が可能ですが、あまりにも高すぎる切削速度は工具に過度な負担をかけるため、最適なバランスを見極めることが重要です。

- 高効率な切削工具の選定: 加工効率を高めるためには、ツールの選定も重要です。C3604合金に適した切削工具(例えば超硬工具や炭化物工具)を使用することで、耐摩耗性や強度が向上し、長時間の加工が可能となります。また、工具の形状やコーティングを最適化することで、切削力が軽減され、効率的に加工が進みます。

- 適切な切削液の使用: 切削液は切削温度を抑え、工具の冷却と潤滑を助けます。C3604合金に適した切削液(例えば水溶性または油性のもの)を使用することで、切削効率が向上し、工具の寿命を延ばすことができます。切削液の選定は加工の種類に応じて適切に行うことが大切です。

精度を保つための工程管理

加工精度を保つためには、工程管理が非常に重要です。特にC3604合金のような柔らかい材料を加工する際には、精度の確保に注意を払う必要があります。- 定期的な測定とチェック: 加工中には定期的に製品の寸法を測定し、目標精度に達しているかを確認することが重要です。これにより、加工中に問題が発生していないかを早期に発見し、修正することができます。

- 機械の安定性と振動管理: 機械の安定性が悪いと加工中に振動が生じ、精度が低下します。加工機械は定期的にメンテナンスを行い、振動や不安定な動きを抑えるために機械の精度を保つことが大切です。

- 加工順序の最適化: 加工順序を最適化することで、誤差の蓄積を防ぐことができます。特に複雑な形状を加工する場合は、加工順序を慎重に決定し、最も効率的で精度を保つ方法を選ぶことが重要です。

加工後の仕上げと品質チェック

加工後の仕上げと品質チェックは、製品の品質を保証するために不可欠です。C3604合金の仕上げと品質チェックに関しては、以下のポイントを押さえることが重要です。- 仕上げ加工の実施: 加工後の仕上げ作業(バリ取り、面取り、研磨など)は、製品の外観や寸法精度を向上させるために重要です。特にC3604合金は銅合金のため、仕上げ加工を適切に行うことで、良好な表面状態を維持することができます。

- 品質検査の実施: 加工後の品質検査では、寸法精度、表面状態、材料の物理的特性が求められる仕様を満たしているかをチェックします。寸法測定機器や表面粗さ計を使用して、製品が設計通りであるかを確認し、不良品を防止することが求められます。

- 耐久性テスト: 加工後の製品が耐久性を保っているかを確認するために、耐摩耗試験や強度試験などを行うことがあります。特にC3604合金は高い機械的特性を有しているため、その性能を最大限に引き出すための品質チェックが不可欠です。