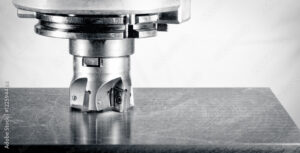

【試作工程の極意】タフピッチ銅をフライス加工する際のノウハウ集

試作工程において、タフピッチ銅をフライス加工する際のノウハウが重要です。この記事では、タフピッチ銅のフライス加工に関する極意を集めました。試作工程において重要なポイントや具体的な手法について紹介します。フライス加工に携わる方々にとって役立つ情報を提供し、効率的な試作工程を実現するためのヒントをお伝えします。

1. タフピッチ銅とは: 電導性材料の基本理解

タフピッチ銅は、その優れた電導性から電気・電子部品の材料として広く利用されています。フライス加工においては、精密な試作工程が品質を左右するため、そのノウハウが求められます。例えば、適切な切削速度の選定や、冷却液の使用は加工時の熱による変形を抑制し、精度を保つ上で不可欠です。また、タフピッチ銅特有の粘りに対応するためには、工具の選択にも注意が必要です。特に試作段階では、繰り返されるテストカットにより最適な条件を見極めることが大切です。こうした試行錯誤を経て得られた知見は、量産への移行をスムーズにし、結果として高品質な製品を安定して生産することに繋がります。したがって、タフピッチ銅のフライス加工における成功は、試作工程での細かな調整能力に大きく依存すると言えます。

2. タフピッチ銅の物理的特性: 引張性質の詳細

タフピッチ銅はその優れた電気伝導性と加工性で多くの産業分野で使用されていますが、フライス加工を行う際には特有の注意点が必要です。試作工程においては、適切な工具選びと加工パラメータの調整が成功の鍵となります。例えば、タフピッチ銅は柔らかい金属であるため、通常のフライス加工よりも小さな切削力で加工することが可能です。しかし、これにより切削時に金属が引っ張られやすく、表面が荒れるリスクがあります。そのため、切削速度や送り速度を適切に設定し、専用の切削液を使用して金属の引っ張りを最小限に抑えることが重要です。実際に細かい部品を試作する際は、精密さが求められ、こうした加工のコツが不可欠です。結局のところ、タフピッチ銅のフライス加工には試行錯誤を重ね、適切な調整を行うことが試作工程の極意と言えるでしょう。

3. タフピッチ銅を用いたフライス加工の基礎

タフピッチ銅はその優れた電気伝導性と加工性で、試作工程においても重要な素材です。フライス加工においては、正しいノウハウを知ることが、品質と効率の両方を高める鍵となります。まず、タフピッチ銅を加工する際には、適切なカッター速度の選択が必要です。速すぎると材料が熱を持ちすぎ、遅すぎると加工時の負荷が増大します。具体的な例としては、切削液の使用も重要です。タフピッチ銅は熱伝導率が高いため、切削時の熱を効率良く逃がすことで、工具の摩耗を減少させることができます。また、工具の選定においても、タフピッチ銅特有の性質に適したものを選ぶことが肝心です。最終的に、これらのノウハウを踏まえた上でフライス加工を行うことにより、試作工程においても高品質な製品を効率良く生産することが可能になります。このように、適切な知識と技術の適用によって、タフピッチ銅のフライス加工は成果を最大化できるのです。

4. 工作機械の選択: タフピッチ銅のフライス加工に適した機種

タフピッチ銅のフライス加工に適した工作機械を選択することは、試作工程の成功に不可欠です。タフピッチ銅は加工性に優れているため、精密な部品作成にしばしば使用されますが、適切な装置を用いないと品質が損なわれるリスクがあります。例えば、高剛性を持つ機械を選ぶことで、振動を抑え、滑らかな表面仕上げを実現することができます。また、高速で精度良く加工するためには、切削速度や送り速度が正確に制御できるCNC(コンピュータ数値制御)機械が適しています。さらに、タフピッチ銅特有の切りくずの処理性も考慮し、チップの排出性能が高い機種を選ぶことが求められます。最終的に、これらの要素を総合的に判断し適切な機械を選定することで、品質の高い試作品を効率良く生産することができるのです。

5. フライス加工の技術: タフピッチ銅試作のための最適な条件

タフピッチ銅のフライス加工は、その優れた電気伝導性や熱伝導性から、試作工程において重要な役割を果たします。しかし、加工が難しい材料でもあるため、適切な技術を用いることが極めて重要です。具体的には、切削工具の選定や切削条件の最適化がポイントとなります。例えば、シャープなエッジを持つ切削工具や、タフピッチ銅の物性に合わせた回転数、送り速度の調整が挙げられます。実際の試作現場では、これらの条件を試行錯誤しながら調整し、微細な加工精度を達成することが求められます。結果として、適切なフライス加工技術を身に付けることで、タフピッチ銅のポテンシャルを最大限に引き出し、高品質な試作品の製造に寄与することができるのです。

6. 試作フェーズのポイント: タフピッチ銅の加工精度向上策

タフピッチ銅のフライス加工においては、その特性を理解した上で適切な加工方法を選択することが極めて重要です。タフピッチ銅は熱伝導率が高く硬いため、加工時には工具の摩耗を防ぐために冷却液の使用や工具選びが鍵となります。具体例を挙げると、カーバイド工具やダイヤモンドコーティング工具を使用して耐久性を高め、フライスの送り速度や回転数の調整を行うことで、精度の良い仕上がりを実現できます。また、試作段階では小ロットでも柔軟に対応可能なCNC加工が有効です。このように最適な工具と加工条件を選定することで、タフピッチ銅のフライス加工における品質と効率の両立が可能になります。最終的に、これらのノウハウを踏まえ、適切な試作工程を経ることで、製品の市場導入までの時間短縮とコスト削減が期待できるのです。

7. タフピッチ銅フライス加工のトラブルシューティング

タフピッチ銅のフライス加工は、その優れた電気伝導性と加工性から、試作工程において重宝されています。しかし、その加工には独特の注意点があります。タフピッチ銅は軟らかい材料であるため、不適切な工具選びや加工条件は切削面の品質に影響を与えることがあります。たとえば、切削速度が速すぎると、材料が弾性変形を起こしやすくなり、精密な加工が困難になることがあります。それに対し、低速で丁寧に加工することで、仕上がりの精度が向上します。さらに、専用の切削液を使用することで、切削抵抗を減少させ、工具の摩耗を抑えることができます。実際に、経験豊富な職人は材料の性質を理解し、最適な工具と切削条件の選定を行います。このように、適切な方法で加工を行うことで、タフピッチ銅のフライス加工は試作工程での効率と品質を両立させることができます。

8. ケーススタディ: タフピッチ銅を用いた電子材料としての応用例

タフピッチ銅のフライス加工は、試作工程において重要なノウハウが必要です。その理由は、タフピッチ銅が優れた電気伝導性と加工性を持ちながら、特有の軟らかさと粘りがあり、加工時に注意を要するからです。例えば、フライス加工の際には、カッターの刃の選定や送り速度、回転数の調整が肝となります。適切な設定により、精密で滑らかな切削面を実現し、試作品の品質を向上させることができます。また、連続的なチップ排出も重要なポイントで、これを怠ると切削部における熱の蓄積が生じ、材質の変質や工具の損傷の原因となります。総じて、タフピッチ銅のフライス加工には、それぞれの工程に合わせた適切な調整が求められるわけです。このような工夫を凝らすことで、電子材料としての応用例も増え、試作工程の極意が生まれるのです。

9. 公共建築工事と銅材料: 標準単価積算基準の理解

タフピッチ銅をフライス加工する際には、その特性を理解した上での正確な加工が求められます。この加工における極意は、精密でありながら効率的な工程を組むことにあります。例えば、タフピッチ銅の硬さと柔軟性を考慮して、適切な切削速度と送り速度を選定することが大切です。また、熱伝導率が高いため、冷却液の使用は加工精度を保つためにも欠かせません。加工の具体例を挙げると、エンドミルの選択はタフピッチ銅の特性に合った材質と形状を選ぶことで、切削抵抗を適切にコントロールし、仕上がりの品質を高めます。このようなノウハウの蓄積によって、試作工程はより整い、タフピッチ銅のフライス加工における品質と効率は飛躍的に向上します。

10. 最終評価: タフピッチ銅フライス加工試作品の検証プロセス

タフピッチ銅のフライス加工は、試作工程において高精度と効率の両立が求められます。その理由は、タフピッチ銅が高い伝導性を持ちながら加工が難しいという特性を有しているためです。具体的な例としては、加工時の切削速度や送り速度の調整、適切な冷却剤の使用が挙げられます。これらの条件を最適化することで、試作品の品質を保ちつつ、生産性を高めることができます。実際に、これらのノウハウを踏まえた試作品は、電子部品や精密機械部品の加工において、その性能を十分に発揮し、生産効率の向上に寄与しています。結論として、タフピッチ銅を用いた試作工程では、専門的なノウハウを活用することが、高品質な製品を効率良く生産する鍵となります。

まとめ

タフピッチ銅のフライス加工は試作工程において重要な作業です。適切な切削速度や刃先形状を選定することで、高品質な加工が可能となります。また、適切な冷却や潤滑を行うことで工具の寿命を延ばし、効率的な加工を実現します。試作工程においては、専門知識と技術が求められるため、経験豊富なスタッフや専門家のアドバイスを積極的に取り入れることが重要です。

コメント