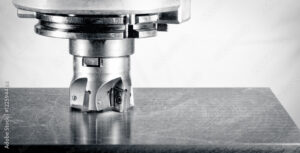

【図解入り】タフピッチ銅を使ったフライス加工の試作プロセスの手順

「タフピッチ銅」を使った「フライス加工」の試作プロセスは、製造業界で重要な工程です。本記事では、初めての方でもわかりやすく、図解入りで手順を詳しく解説しています。フライス加工におけるタフピッチ銅の特性や利点、試作プロセスにおける注意点など、初心者から上級者まで幅広いニーズに応える情報が満載です。フライス加工に興味がある方やタフピッチ銅を活用したいエンジニアにとって、必見の内容となっています。

1. タフピッチ銅 フライス加工 試作の概要

タフピッチ銅を使用したフライス加工の試作プロセスは、高い導電性と加工性の良さから、電子機器の部品製造において重宝されています。このプロセスは、精密な部品を効率的に製造する為に、厳格な手順に従って行われます。まず、タフピッチ銅のブロックから所定の寸法に素材を切り出します。続いて、CADデータを基にフライス加工機をセットアップし、試作品の形状を削り出します。この際、切削条件を適切に設定することが重要で、品質のバラツキを防ぐためにも、切削速度や送り速度、切削液の使用が調整されます。例えば、複雑な形状の試作品を作る場合、多軸制御機能を持つフライス機を用いることが多いです。最終的に、削りだされた試作品は検査を受け、寸法精度や表面粗さが計測され、仕様を満たしているか確認されます。このプロセスを通じ、タフピッチ銅はその特性を生かした高品質な製品へと変貌を遂げるのです。

2. タフピッチ銅の基礎知識

タフピッチ銅を用いた試作フライス加工は、その優れた電気伝導性と加工性から多くの産業で重宝されています。まず、タフピッチ銅は純度が高く、柔軟性と強度を兼ね備えた特性を持つため、精密機器の部品加工などに適しています。試作プロセスにおいては、まず設計図を元に原材料のタフピッチ銅を準備します。次に、フライス加工により設計通りの形に削り出します。この際、タフピッチ銅の柔軟性が均一な加工を容易にし、複雑な形状も高い精度で製品化可能です。例えば、電気配線用のコネクタや放熱材として使われる部品など、小さく複雑な形状のものでもフライス加工で精細に作り出せます。最後に、加工された部品は品質検査を経て、試作品として評価されます。こうしてタフピッチ銅は、フライス加工による試作品作りにおける信頼性の高い材料としての地位を確立しています。

3. フライス加工の基本

フライス加工は、タフピッチ銅のような金属材料を精密に加工する際に欠かせない技術です。この加工技術によって、試作プロセスはより効率的かつ正確に行うことができます。タフピッチ銅は熱伝導性や電気伝導性に優れているため、電子部品などの精密な製品に使用されることが多いです。フライス加工では、回転する刃を用いて材料の表面から削り取ることで、所望の形状や寸法を得ることが可能です。たとえば、回路基板用のコネクタや放熱部材の成型には、このフライス加工が用いられます。そのため、試作段階でのフライス加工の正確な手順を理解し、適切な工具選択と刃の速度設定を行うことが重要です。これにより、効率良く高品質なタフピッチ銅製品を得ることができるのです。再度強調しますが、タフピッチ銅を使用したフライス加工においては、工程の見直しとともに、正しい設備と技術の選定が製品品質に直結するという事実を忘れてはなりません。

4. タフピッチ銅 フライス加工 試作のプロセス

タフピッチ銅のフライス加工における試作プロセスは、その高精度と効率性で注目されています。試作の手順は、まず素材のタフピッチ銅を選定し、必要な寸法に切断するところから始まります。次に、フライス加工機に素材をセットし、プログラムに従って加工を進めます。タフピッチ銅のような素材は、その優れた電気伝導性と加工性で、電子部品や配線材料に使用されることが多いです。例えば、コネクタやスイッチの部品として使用されることがあり、これらは正確な寸法が要求されるため、試作プロセスが非常に重要です。最終的には、加工された部品の寸法や表面の状態を検査し、品質を確認します。この一連の手順を経ることで、タフピッチ銅のフライス加工における高い品質が確保されるのです。

5. 超高速ULSI用タフピッチ銅配線技術

超高速ULSI用のタフピッチ銅配線は、その優れた電気伝導性と加工性のため、半導体産業で広く採用されています。このような銅配線技術の試作プロセスには、特にフライス加工が必要とされます。フライス加工にタフピッチ銅を使用する理由は、精度の高い部品作成に不可欠であるからです。具体的には、タフピッチ銅は均一な微細結晶構造を持ち、それによりフライス加工時の削り粉の発生が少なく、滑らかな表面を実現できます。これは半導体チップに使用される微細な配線を作る際に重要です。加えて、銅の延性がフライス加工の際に細かな形状への加工を容易にするため、高精度な試作が可能となります。この試作プロセスは、切削条件や工具の選定などを丁寧に行い、最終的な製品の品質を確保するために必要不可欠です。結論として、タフピッチ銅を用いたフライス加工は、高度な半導体配線技術において、精度と効率を求める試作プロセスで極めて重要な役割を果たしています。

6. 大型液晶ディスプレー用のタフピッチ銅 TAB・COFテープキャリア

タフピッチ銅を使用したフライス加工は、精度の高い試作品を生み出すために重要です。タフピッチ銅は高い熱伝導率と優れた加工性を持つため、電子機器の高性能化に不可欠な素材です。この加工の流れは、まず加工機にタフピッチ銅の素材を設置し、寸法や形状が設計図通りになるようにフライス加工を行います。次に、切削条件を最適化して、加工面の仕上がりや精度を向上させます。さらに詳細な加工が必要な部分は細かい工具を用いて仕上げ、最終的に品質検査を経て試作品が完成します。このプロセスには、図解が添えられることで理解が深まります。タフピッチ銅のフライス加工は、電子部品などの精密部品製造においてその精度と効率で選ばれ続け、今後もその重要性は増していくでしょう。

7. 2H、ア2.ろ吊Zkg一,016〜50%0,06の特性と利点

タフピッチ銅を使ったフライス加工において、試作プロセスは高精度の部品製造に不可欠です。タフピッチ銅は高い導電性と延性に優れており、電気部品や放熱材などに使用されます。その加工にはフライス加工が一般的ですが、高品質な試作品を作るための正しい手順が重要です。まず、適切な切削工具とパラメータを選定し、タフピッチ銅の物性に合わせて調整します。次に、図解を用いた詳細な加工計画を立て、段階を踏みながら加工を進めます。例えば、粗加工で大まかな形を作り、仕上げ加工で細部の精度を高めるという具体的な手順です。このプロセスを通じて、精度と効率の両面で優れた試作品が製造できるのです。最終的には、タフピッチ銅の特性を活かした高品質なフライス加工部品が得られ、製品の信頼性が向上します。

8. タフピッチ銅を用いたコールドスプレー コーティング技術

タフピッチ銅を使ったフライス加工の試作プロセスは、高品質な部品製造に不可欠な手順です。まず、タフピッチ銅はその優れた電気伝導性と加工性のため、フライス加工に適しています。試作プロセスは、正確な設計図をもとに、タフピッチ銅のブロックを精密に切削していく作業を含みます。具体例としては、まず銅ブロックを固定し、フライス盤を使って所定の形状に削り出します。次に、細部の寸法を確認し、必要に応じて仕上げ加工を行い、品質をチェックします。この過程は、部品の品質と寸法精度を保証するため、何度も繰り返す場合があります。最終的に、タフピッチ銅で作られた部品は、電子機器等の重要なアプリケーションに使用され、その信頼性が求められます。結論として、タフピッチ銅を使ったフライス加工の試作プロセスは、精度が要求される部品製造において、重要な工程であるといえます。

9. マイクロ波発光分光分析法によるタンタル微量試料の研究

タフピッチ銅を使用したフライス加工は、精密部品の試作において重要なプロセスです。タフピッチ銅は優れた電気伝導性と加工性で知られ、多様な産業で利用されています。試作プロセスでは、まず素材の選定が行われ、その後にフライス加工による形状の精密加工へと移ります。具体的な例として、半導体製造装置の部品では、タフピッチ銅の均一な材質が信頼性のある部品を創出します。加工する際には専用の刃物を使用し、CADデータに基づく制御により精度を保ちます。試作が成功すれば、実際の製品製造に移行する前の重要な検証となります。このプロセスにより、タフピッチ銅を使用した部品は、高い品質と機能性を持つことが結論づけられます。

まとめ

タフピッチ銅を使用したフライス加工の試作プロセスは、まず設計段階から始まります。適切な材料やツールの選定が重要です。次に、CADを使用して詳細な図面を作成し、その後CNCマシンを使用して実際に加工を行います。適切な切削条件や冷却液の使用も加工品質に影響します。最後に、完成した部品を検査し、必要に応じて修正を行います。

コメント