タフピッチ銅フライス加工の詳細ガイド – 試作から量産までのポイント解説!

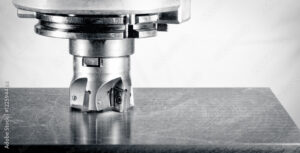

タフピッチ銅フライス加工について詳しく知りたいですか?お探しのポイント解説をご紹介します!試作から量産まで、銅フライス加工の基本や注意点が含まれています。製品の品質や効率を向上させ、成功を収めるためのガイドをお楽しみください。

1. タフピッチ銅フライス加工の基礎知識

1-1. タフピッチ銅とは

タフピッチ銅フライス加工は、試作から量産に至るまで製造業で重要な位置を占めています。この加工法が注目される根拠として、タフピッチ銅の優れた電気伝導性と加工性が挙げられます。例えば、電子機器の部品としての利用では、精密で複雑な形状を必要とするため、高い加工性が求められるのです。ここでフライス加工の利点が活かされ、試作品の作成において、設計通りの精度を得ることができます。また、量産フェーズでは、加工速度の向上とコストの削減が実現可能です。結論として、タフピッチ銅フライス加工はその特性を活かし、幅広い製品の開発に不可欠な技術であり、その精度と効率性が製造現場での信頼性を保証しています。

1-2. フライス加工の原理

タフピッチ銅のフライス加工は精密な部品製造に不可欠です。銅は熱伝導率が高いため、冷却が難しいという特徴がありますが、フライス加工により細かい調整が可能で、高品質な製品が作れるため、試作から量産まで幅広く活用されています。例えば、電子部品の配線基板に使用されることが多く、これらの部品は精密さが求められます。適切な切削条件の選定と、切り屑の除去技術がポイントです。タフピッチ銅の特性に合わせた工具選びや、正しいスピードでの加工が成功の鍵です。最終的に、タフピッチ銅のフライス加工をマスターすることで、耐久性と性能を兼ね備えた部品が得られ、製品全体の信頼性が向上します。

1-3. 試作の重要性とその流れ

タフピッチ銅のフライス加工は、精密部品製造における重要なプロセスです。効率よく高品質な製品を作り出すためには、試作から量産に至るまでのポイントを押さえる必要があります。まず、タフピッチ銅は優れた電気伝導性を持ちながら加工しやすい特性を持っていますが、試作段階でしっかりとした加工条件を確立することが重要です。これにより、量産時の品質の均一性が保証され、コストの削減にも繋がります。具体的には、工具の選定や切削速度、送り速度などの加工パラメーターを最適化することが挙げられます。加えて、試作を行うことで、仕上がりの精度を上げるための微調整が可能となります。最終的には、これらの工程を通じて、安定した品質のタフピッチ銅製品を効率的に生産できるようになるため、試作は非常に重要なステップと言えます。

2. タフピッチ銅フライス加工の試作プロセス

2-1. 設計段階のポイント

タフピッチ銅のフライス加工は、その優れた電気伝導性や熱伝導性から、電子部品や放熱材料としての利用が増えており、精密な加工技術が求められています。試作から量産までの成功の鍵は、設計段階での丁寧な検討にあります。例えば、フライス加工においてタフピッチ銅の柔らかさが原因で切削時に変形しやすいため、切削工具の選定や加工パラメーターの設定には特に注意が必要です。また、いくつかの試作を行い、実際に加工した際の銅の挙動を確認し、最適な条件を見つけ出すことが重要です。このような過程を経て、品質が安定したタフピッチ銅のフライス加工技術が確立し、信頼性の高い製品製造に結びつくのです。

2-2. 材料選定の考慮事項

タフピッチ銅のフライス加工はその優れた電気伝導性と熱伝導性から、電子機器の部品や放熱材などによく使用されます。この加工は試作から量産まで非常に注意深く行われる必要があります。なぜなら、タフピッチ銅は柔らかい金属であるため、加工時の歪みや欠陥が発生しやすいからです。さらに、フライス加工における正確な切削条件の選定が、製品の品質を大きく左右するため、材料の特性を十分に理解し適切な工具の選択が必要です。例えば、シャープな切れ味の工具を使い、切削速度や送り速度を適切に管理することで、加工精度を高めることができます。加工におけるこれらのポイントを把握し対策を講じることで、試作品の品質向上はもちろん、量産時における一貫した品質保持とコスト削減が可能になります。従って、タフピッチ銅のフライス加工を成功させるためには、加工過程での材料の特性理解と正確な切削条件の選定が重要であると結論づけることができます。

2-3. 加工機の選定

タフピッチ銅のフライス加工は、試作から量産に至るまでの重要なプロセスです。この加工方法は特に、その優れた熱伝導性と電気伝導性により、広範囲の産業で利用されています。加工機選定の際には、加工する銅の硬度や精度を考慮することが重要です。例えば、試作段階での少量生産には、フレキシブルに対応できる多目的機が適しています。一方、量産には、高い生産性を誇る専用機が望ましいです。それぞれのニーズに合わせた適切な加工機を選定することで、コスト削減から生産効率の向上にも繋がります。最終的に、質の高い製品を市場にタイムリーに供給するためには、タフピッチ銅フライス加工における加工機の選定が極めて重要であると結論づけられます。

3. 精密加工技術と工作機械の進化

3-1. 工作機械の歴史

タフピッチ銅のフライス加工は、試作から量産まで幅広い産業で重宝されています。結論から言うと、その理由はタフピッチ銅の優れた加工性と高い熱伝導性にあります。例えば、電子部品のヒートシンクなどは、熱伝導率が重要な要素となり、タフピッチ銅が好んで使用されます。試作段階においては、その柔軟性により緻密なデザインの実現が可能となります。量産に移る際にも、加工が容易であるため効率よく生産を行うことができるのです。加工業者を選ぶ場合は、これらの特性を活かし切れる技術を持ち、納期と品質のバランスを重視した選択を心がけるべきです。総じて、タフピッチ銅のフライス加工は、その特性を理解し適切な業者と協力することが成功の鍵となるでしょう。

3-2. 現代の精密加工技術

タフピッチ銅のフライス加工はその優れた加工性と高い熱伝導性により、試作から量産まで幅広く利用されています。フライス加工は、精密な形状を作り出すのに適した加工方法ですが、タフピッチ銅の扱いにはいくつかのポイントが存在します。具体例としては、加工速度や刃の選択が重要で、これらを適切に管理することで品質の高い製品を生産することが可能です。また、試作段階では、少量生産による加工パラメータの最適化が求められますが、量産段階に移行するときには効率とコスト削減を重視する必要があります。加工機の能力や冷却技術の適用など、段階ごとに適したアプローチが重要となり、その結果、タフピッチ銅のフライス加工は多くの産業分野で信頼される技術となっています。まとめると、適切な加工速度と刃の選択、段階に応じたアプローチにより、タフピッチ銅のフライス加工は高い品質と効率を実現することができるのです。

4. 核融合技術とタフピッチ銅フライス加工の役割

4-1. 核融合技術の基礎

タフピッチ銅のフライス加工は、その優れた電気伝導性と熱伝導性から、電気部品や熱交換器など幅広い産業で利用されています。試作段階から量産に至るまで、適切な加工方法の選定がその品質を大きく左右します。例えば、タフピッチ銅は柔らかく加工しやすい反面、切削時にバリが発生しやすいという特性があり、そのためには専用の切削工具や工程の工夫が必要です。また、精度を求められる部品では、加工後の冷却方法や表面処理にも細心の注意を払う必要があるでしょう。これらのポイントを事前に理解し、適切な設備と技術のもとで加工を行えば、試作品の精度向上はもちろん、安定した量産体制の構築にも繋がるのです。したがって、タフピッチ銅のフライス加工における詳細な計画と適切な実行は、製品の品質保証とコスト削減の両面で極めて重要と言えます。

4-2. タフピッチ銅の応用分野

タフピッチ銅のフライス加工は、試作から量産への移行において非常に重要な工程です。その理由は、タフピッチ銅が優れた電気伝導性と加工性を有しているため、電子部品や端子材料など多岐にわたる応用分野で使用されているからです。例えば、タフピッチ銅を使った試作品を作成する際には、精密なフライス加工が求められますが、この工程をきちんと行うことで、量産時の製品品質を安定させることができます。また、タフピッチ銅は再加工が可能であるため、試作段階での微調整が柔軟に行える点も大きな利点です。結論として、タフピッチ銅のフライス加工は、製品開発の初期段階での精度が最終製品の品質に直結するため、高い技術と注意深い作業が求められる重要なプロセスであると言えるでしょう。

5. Agilent G1888A Headspace Samplerの設置とタフピッチ銅

5-1. Agilent G1888Aの概要

タフピッチ銅のフライス加工は、試作から量産に至るまで重要なポイントがいくつもあります。タフピッチ銅はその良好な電気伝導性と熱伝導性で知られ、電子機器や部品の製造に適しています。しかし、その加工過程は慎重な技術が要求されます。例えば、適切な切削工具の選択や、切削速度、送り速度の正確な設定が挙げられます。特に、タフピッチ銅は柔らかく粘り気があるため、切削時にバリが発生しやすいです。これを防ぐためには、高い精度での工具の研ぎ澄ましと、適切な冷却剤の使用が不可欠です。また、量産に移行する際は、均一な品質を維持するために加工条件を慎重に管理し続ける必要があります。品質管理の徹底は試作段階から量産への移行をスムーズにし、効率的な生産を実現します。結論として、タフピッチ銅のフライス加工は、適切な技術と管理により高品質の製品を生産することができるプロセスです。

5-2. 設置方法の手順

タフピッチ銅のフライス加工は、その優れた電気伝導性と加工性から、電子部品や電気機器の試作から量産に至るまで広く用いられています。この加工方法は、精密かつ効率的な生産を可能にする一方で、加工条件の設定が非常に重要になります。例えば、適切な切削速度や送り速度の選定は、製品の品質を左右します。さらに、タフピッチ銅特有の物性を理解し、フライス工具の選択や冷却方法を適切に行うことで、バリの発生を抑え、高い寸法精度を得ることが可能です。これらの工程は、試作段階での細かな調整を要し、量産に移る際には、コスト削減と生産性の向上という新たな課題への対応も求められます。最終的に、タフピッチ銅のフライス加工を成功させるには、経験に裏打ちされた技術と緻密な計画が不可欠です。

6. タフピッチ銅フライス加工と太陽電池デバイス

6-1. 太陽電池デバイスのプロセス技術

タフピッチ銅のフライス加工は精度と効率の両方を追求する加工技術です。その特性から、試作品の製作から量産に至るまで幅広い工程で活用されています。この加工技術のポイントは、まずタフピッチ銅特有の伸展性と熱伝達率の高さを理解することです。例えば、電子部品や配線材料などの試作には、この高い伸展性が必要不可欠となります。また、量産フェーズでは、熱伝達率の高さが一貫した品質保持に寄与します。加工時の刃具選定や速度設定の最適化は、これらの特性を活かすために重要な要素です。成功したフライス加工例を見れば、タフピッチ銅の特性を考慮した適切な刃具選択と加工条件の設定がいかに重要であるかが理解でき、これによって効率よく高品質な製品を生産する事が可能です。結論として、タフピッチ銅のフライス加工は、その特性を理解し適切に設定を施すことで、試作から量産までの工程を高品質かつ効率的に進めることができるのです。

6-2. タフピッチ銅の利点と応用

タフピッチ銅のフライス加工は、その優れた電気伝導性と加工性の高さから、試作から量産まで広範囲にわたって使用されています。具体的には、タフピッチ銅は電極材料や電子部品の素材として、非常に重宝されています。その利点は、他の金属に比べて銅が持つ熱伝導率と電気伝導率のバランスの良さにあります。これにより、フライス加工においても一定の品質を保ちやすく、精密な部品を効率的に製造することが可能になります。例えば、半導体のリードフレームや端子材料として使われることが多く、これらは電子機器の性能を左右する重要な部分です。まとめると、タフピッチ銅のフライス加工は、高い性能と経済性を兼ね備え、幅広い産業での需要が期待される技術です。

7. 測長技術の進化とタフピッチ銅フライス加工

7-1. 測長技術の歴史

タフピッチ銅フライス加工は、その優れた熱伝導性と加工性により、電子部品から芸術品まで幅広く利用されています。試作段階では各種条件を詳細に検討し、品質を確保することが重要です。具体的には、工具の選定から送り速度、切削液の種類まで、微細な調整が求められます。量産に移行する際には、これらの試作で得られたデータを基に、効率良く安定した加工が可能になるようシステムを最適化します。日本では、特に精密部品が求められる産業において、この加工技術の重要性がますます高まっています。試作から量産までの一連の流れを理解することは、製品の品質を確保し、生産性を高める上で不可欠です。

7-2. 現代の測長技術とフライス加工

タフピッチ銅のフライス加工は、試作から量産に至るまで非常に精度が要求されるプロセスです。フライス加工により、タフピッチ銅は多様な産業で必要とされる精密部品に変わります。この加工方法が選ばれる理由は、タフピッチ銅の優れた電気伝導性と加工のしやすさにあります。具体例として、電子部品や自動車部品など、幅広い用途で使用されています。試作段階では、設計の意図した通りの性能を持つ部品が得られるかどうかを確認し、小さな誤差も許されないため、フライス加工の精度が極めて重要になります。量産では、一貫した品質を保ちながら効率良く生産することが求められ、これにも高精度なフライス加工技術が不可欠です。結論として、タフピッチ銅のフライス加工は、試作から量産に至るまでの各段階で、高精度な技術を要する重要なプロセスであると言えます。

まとめ

タフピッチ銅のフライス加工は試作から量産までのポイントがあります。試作では加工性や材料の性質をしっかりと把握し、最適な切削条件を探ることが重要です。一方、量産では高い生産性を実現するために工程や工具の最適化が求められます。タフピッチ銅を使用する際には、試作段階から量産までの工程を適切に把握し、効率的な加工を行うことがポイントです。

コメント