- 切削速度と送り速度: 最適化された設定で加工精度を向上。

- ツーリングと治具: 精度を高めるために適切なツールと治具を選定。

- 加工誤差管理: 工具の摩耗管理や温度管理を徹底して誤差を減少。

- 仕上げとクオリティコントロール: 完成品の精度を確保するために最終チェックと仕上げ加工が重要。

- 専門ソフトウェア: CAD/CAMやシミュレーションで効率的な加工を実現。

NCフライスという言葉が初めてで、真鍮加工に興味がある方にとっての入門ガイドがこちらにあります。真鍮は美しい色合いと加工しやすい性質から、工作やホビーの世界で人気があります。NCフライス機を使った工作は、正確で緻密な加工を可能にします。この記事では、NCフライス入門の基本から応用までを詳しく解説します。真鍮加工におけるNCフライスの使い方や応用技術を知りたい方は、ぜひご覧ください。

NCフライス加工の基礎

NCフライスとは:概要と歴史

NCフライスとは、コンピュータ制御(NC)を用いた工作機械であるフライス盤のことです。フライス盤は、金属やその他の材料を形作る際に用いられる工作機械で、切削工具を回転させながら材料を切削することで形状を加工します。

NCフライスは、従来の手動操作ではなく、コンピュータによって制御されるため、高度な精度や複雑な加工が可能です。また、プログラムを用いて加工内容を指示するため、同じプログラムを使えば同じ加工を繰り返すことができます。

歴史的には、NCフライスは航空宇宙産業や自動車産業などで広く利用されてきました。今日では、真鍮などの金属加工から、様々な材料の加工に応用されています。NCフライスは、工業製品の製造や精密加工において重要な役割を果たしています。

真鍮とは:特性と加工の利点

真鍮とは、銅と亜鉛を含む合金で、黄色みがかった美しい色合いが特徴です。この特性から、真鍮は装飾品や音楽器、機械部品など幅広い用途で使用されています。その加工性も優れており、切削や成形がしやすいため、NCフライス加工においても扱いやすい素材として重宝されています。

真鍮の加工には、旋盤やフライス加工がよく用いられます。これらの機械加工を用いることで、精密な形状や溝を作ることが可能です。たとえば、時計の歯車や船の部品など、真鍮を用いた製品は身近に多く見られます。

NCフライス加工は、コンピュータ制御により精密な加工が可能となるため、真鍮の複雑な形状も効率よく加工できます。真鍮加工の基本から応用まで、NCフライスを使った真鍮加工は幅広い分野で活躍しています。

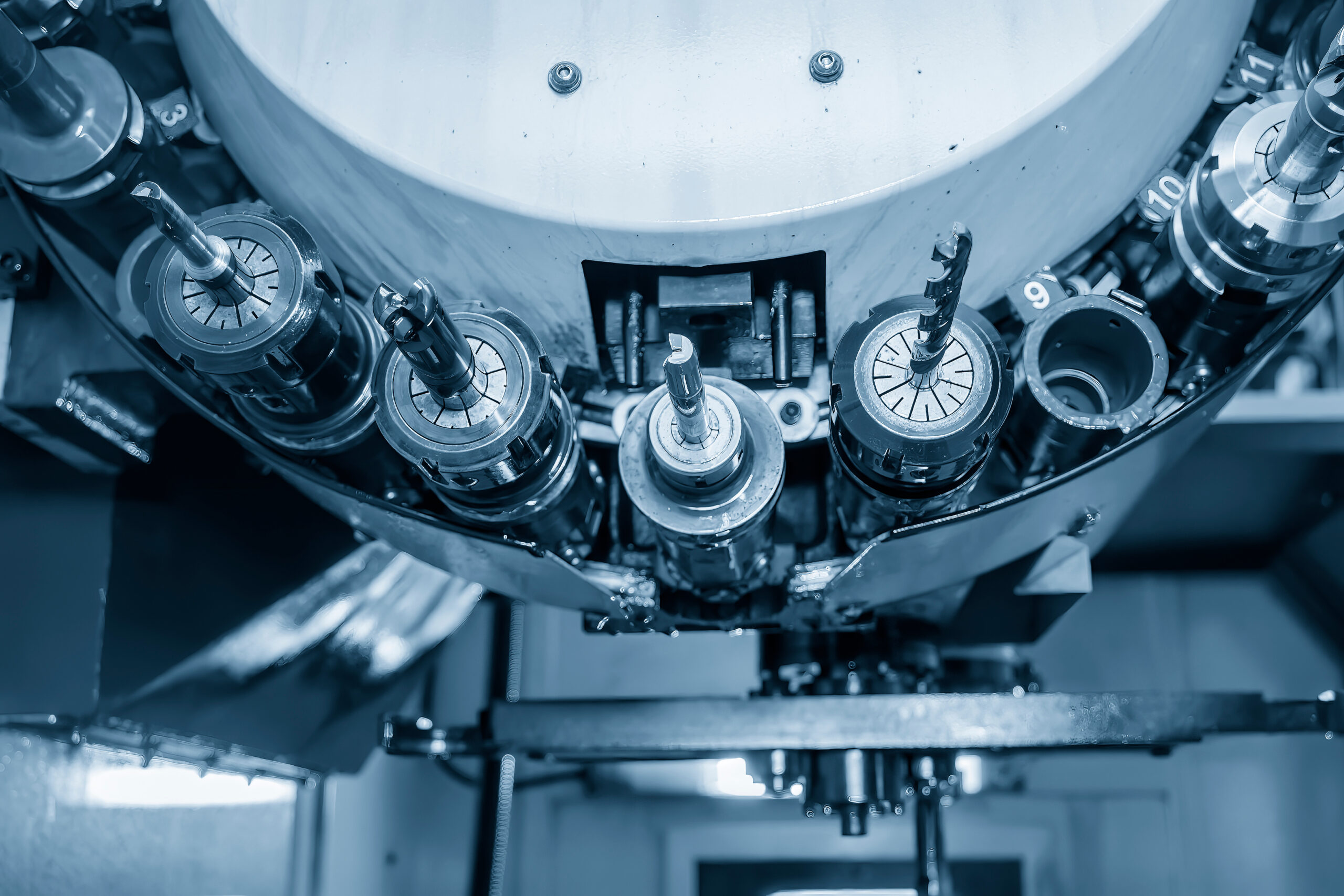

NCフライス機の主要コンポーネント

NCフライス機の主要コンポーネントには、主軸、テーブル、切削刃、および制御装置が含まれます。これらの要素は、精密な真鍮加工に欠かせません。主軸は回転し、切削刃を使用して素材を削るための動力を提供します。テーブルは素材を保持し、正確な位置へ移動させる役割を果たします。切削刃は素材を形作るために使用され、その適切な選択と取り付けが品質に大きく影響します。制御装置はプログラムを読み取り、各部分を正確に制御するための重要な要素です。

これらのコンポーネントが協力して作業を行い、真鍮の精密加工を可能にします。例えば、主軸が素材を回転させ、切削刃がそれを加工し、制御装置が全体を管理するのです。NCフライス機は、数々の工業分野で幅広く活用され、真鍮加工においても重要な役割を果たしています。

NCフライス加工の流れとプロセス

NCフライス加工は、真鍮を加工する際に非常に重要な技術です。まず、この加工の流れとプロセスを見ていきましょう。

まず、NCフライス加工では、コンピュータ制御された機械を使用して精密な切削加工が行われます。これにより、真鍮の部品や製品を高い精度で加工することが可能となります。具体的には、CADデータをもとに加工プログラムを作成し、工作機械に設定します。

例えば、真鍮製の歯車や精密部品を製造する際には、NCフライス加工が欠かせません。この技術を使うことで、緻密な加工が可能となり、製品の品質も向上します。

つまり、NCフライス加工は真鍮加工において精度や効率を向上させる重要な役割を果たしています。真鍮製品の製造や加工を行う際には、この技術を活用することで、品質の高い製品を生産することができます。

安全な工作機械の操作方法

真鍮は加工しやすく、美しい仕上がりが特徴です。NCフライス機を使用する際、安全な操作は非常に重要です。まず、操作手順をしっかりと覚えましょう。機械のスイッチを入れ、正しい加工プログラムを選択します。

理由は、NCフライス機は高速で自動加工する機械であり、誤った操作は危険を引き起こす可能性があります。具体例として、正しいカッターの取り付けや適切な切削速度の設定が重要です。

安全な操作により、真鍮の加工は効率的に行われ、高品質な製品が生産されます。応用としては、精密部品の製造や装飾品の加工などが挙げられます。

安全を確保しながらNCフライス機を使いこなすことで、真鍮加工の世界をより深く探求し、技術を磨いていくことができます。

目次

真鍮加工の基本

真鍮の種類と選定

| 真鍮の種類 |

特徴 |

用途 |

| 黄銅(C2600) |

高い加工性と強度を持ち、切削加工に適している |

電子機器、装飾品、精密部品 |

| 銅合金(C2800) |

耐食性が高く、腐食に強い |

電気機器、化学機器部品 |

| アルミニウム黄銅(C3604) |

非常に優れた切削性、良好な耐食性 |

自動車部品、機械部品、精密部品 |

| 赤銅(C5102) |

高い強度を持ち、加工性が良い |

鉄道、機械部品、耐久性が要求される部品 |

真鍮の選定基準

- 加工性、強度、耐食性、耐摩耗性に基づいて真鍮の種類を選定します。例えば、精密部品には黄銅(C2600)、耐腐食性を重視する場合は銅合金(C2800)を選ぶことが一般的です。

切削条件の基礎:真鍮の場合

| 切削条件 |

最適値 |

ポイント |

| 回転数 |

高速回転(3000〜6000rpm) |

真鍮は比較的柔らかいため、高回転での切削が効果的 |

| 送り速度 |

中速〜高速(0.1〜0.3mm/rev) |

加工精度と表面仕上げを考慮した適切な送り速度が必要 |

| 切削深さ |

0.2〜1.5mm |

硬さに合わせて切削深さを調整。過度な切削は工具の摩耗を早める |

| 切削液 |

水溶性切削液または油性切削液 |

切削時の摩擦を減らし、工具寿命の向上に寄与する |

真鍮加工における切削条件の重要性

- 真鍮はその柔らかさにより高回転での切削が適していますが、送り速度や切削深さを適切に選ぶことが重要です。適切な切削液の使用は加工効率を高め、表面仕上げを向上させます。

適切な切削工具の選択

| 工具材質 |

特徴 |

適用範囲 |

| 超硬工具 |

高硬度、耐摩耗性が優れており、真鍮加工に最適 |

高速回転と高送りでの切削に適応 |

| 高速鋼工具(HSS) |

比較的低コストで、一般的な加工に使用可能 |

少し硬い真鍮や大きな切削量を必要とする加工 |

| セラミック工具 |

高速切削と高精度の加工が可能 |

高精度と高耐摩耗性が要求される部品の加工 |

切削工具選びのポイント

- 真鍮の加工では、耐摩耗性に優れた超硬工具が一般的に使用されます。特に高速回転を必要とする加工では、工具の耐久性と切削性能を考慮して選択することが重要です。

真鍮加工のためのプログラミング基礎

| プログラム設定 |

推奨値 |

ポイント |

| 切削パス |

スパイラル切削またはラップ加工 |

複雑な形状や精密な部品にはスパイラルパスが有効 |

| 工具径設定 |

精度に応じて最適な工具径を設定 |

工具径によって加工精度と仕上げが大きく変化する |

| 深さの段階設定 |

0.1〜0.3mm毎の段階加工を推奨 |

高精度が求められる場合、段階的に切削を行う |

プログラミングの基礎

- 真鍮の加工プログラムでは、複雑な形状を精度よく切削するために切削パスを慎重に設定します。また、工具径や切削深さの段階設定を適切に行うことが、精度と効率を最大化するために重要です。

加工精度を高めるためのコツ

- 安定した機械設定: 機械の振動を抑えるために、機械の固定や切削条件の調整を行います。

- 工具の適切な選定と管理: 工具の摩耗や破損を防ぎ、常に最適な状態で加工を行います。

- 温度管理: 加工中の温度変化に注意し、切削液を適切に使用して冷却することが精度維持に重要です。

精度向上のためのポイント

- 精密な真鍮加工では、加工精度を高めるために切削液の冷却効果や機械の状態に細心の注意を払う必要があります。切削工具の選定や管理も重要なポイントです。

工作機械の使い方とトラブルシューティング

NCフライス機のセットアップ

| セットアップ項目 |

説明 |

ポイント |

| 材料の取り付け |

材料を正確に固定し、加工の精度を確保する |

クランプや治具を使用して、材料が動かないように確実に固定 |

| ツールの取り付け |

使用する切削工具を正確に取り付ける |

適切な工具ホルダーとトルクで工具を取り付け、確実に固定 |

| 機械の調整 |

機械の設定を確認し、必要な調整を行う |

加工前に回転数、送り速度、切削深さを調整し、機械の状態を確認 |

NCプログラムの読み方と編集

| 編集項目 |

説明 |

ポイント |

| コードの確認 |

Gコード、Mコードを確認し、正しい順序で処理されるか確認 |

正しいプログラムの順序と内容が必要 |

| ツールパスの確認 |

ツールパスが材料を正確に切削するか確認 |

複雑な形状の加工にはシミュレーションが有効 |

| パラメータ設定の確認 |

回転数や送り速度が適切か確認 |

加工物の材質と切削条件に合わせて設定 |

加工中の注意点と安全管理

| 注意点 |

説明 |

ポイント |

| 作業環境の整備 |

作業場所を清潔に保ち、周囲に不要な物を置かない |

作業空間を広く、通路を確保しておく |

| 機械の異常確認 |

異常音や振動、発熱を確認し、問題がないかチェック |

異常があれば即座に機械を停止し、確認する |

| 保護具の着用 |

手袋、保護メガネ、耳栓などの保護具を着用 |

安全靴や作業服も含めた完全な装備が重要 |

よくある問題とその対処法

| 問題 |

原因 |

対処法 |

| 振動や音の異常 |

工具の不均一な摩耗、工具の取り付け不良 |

工具を交換または再取り付けし、機械の調整を行う |

| 加工精度の低下 |

ツールの摩耗、機械の設定不良 |

ツールの交換や再調整、プログラムの見直し |

| 材料の偏移 |

クランプの不十分、材料の固定不良 |

材料を再度固定し、クランプを強化する |

定期的なメンテナンスと点検

| メンテナンス項目 |

期間 |

ポイント |

| 機械の清掃 |

毎日、作業後に清掃 |

切粉や汚れを取り除き、精度維持に貢献 |

| オイル交換 |

月1回または使用頻度に応じて |

潤滑油が劣化していないか確認し、交換する |

| 精度チェック |

定期的に(半年ごとなど) |

加工精度をチェックし、機械の状態を確認 |

まとめ

- セットアップ: 正確な材料とツールの取り付け、機械の調整が重要です。

- プログラム編集: GコードやMコード、ツールパス、パラメータ設定を確認します。

- 安全管理: 作業環境の整備、機械の異常確認、保護具の着用は必須です。

- トラブルシューティング: 振動や加工精度の低下に対処するため、機械の調整やツール交換を行います。

- メンテナンス: 定期的な清掃やオイル交換、精度チェックで機械の健康を保ちます。

真鍮NCフライスのポイントとコツ

切削速度と送り速度の最適化

| 項目 |

説明 |

ポイント |

| 切削速度 |

真鍮の加工には適切な回転数と切削速度が必要 |

材料の種類と工具の硬さに基づいて設定する |

| 送り速度 |

過剰な負荷をかけないように送り速度を調整 |

送り速度が速すぎると、仕上げ面が荒くなり、遅すぎると効率が低下 |

| 最適化の目安 |

一般的に真鍮は高い切削速度で安定して加工できる |

初めは低めの設定から始めて、徐々に最適値を探る |

ツーリングと治具の選択

| 項目 |

説明 |

ポイント |

| ツール選択 |

真鍮には切れ味の良い工具を選択 |

高速鋼(HSS)や超硬工具を使用し、切削面を滑らかに保つ |

| 治具の選定 |

固定が安定し、加工精度を向上させる治具を選ぶ |

作業物の位置決めが正確な治具を使用し、加工中のずれを防止 |

| ツールホルダー |

正確なツールホルダーの選定が精度向上に寄与 |

高精度なツールホルダーを使用して工具の振れを最小限に抑える |

加工誤差を最小限に抑える方法

- 工具の摩耗管理

適切に工具を管理し、摩耗を防ぐことが重要です。定期的な点検と交換を行い、工具の性能を最大限に活用します。

- クランプ力の調整

材料の固定具合を確認し、過剰なクランプ力を避けることが必要です。均等に力を加えることで加工精度が向上します。

- 加工中の温度管理

加工中の温度が変化しないように制御することが重要です。切削液を適切に使用して工具と材料を冷却し、安定した加工環境を維持します。

加工後の仕上げとクオリティコントロール

| 項目 |

説明 |

ポイント |

| 仕上げ加工 |

加工後にバリを取り、仕上げを行う |

精密な仕上げで、製品の表面品質を高める |

| クオリティコントロール |

寸法や仕上げ面の検査を行う |

高精度な測定工具(ノギス、マイクロメーターなど)を使用する |

| 最終チェック |

完成品が図面通りに仕上がっているか確認 |

完成品の検査を行い、品質を保証する |

真鍮加工のための専門ソフトウェア活用法

- CAD/CAMソフトの活用

設計から加工まで一貫して管理できるCAD/CAMソフトウェアを使用します。これにより、複雑な形状の設計・加工を効率的に行うことができます。

- シミュレーション機能

加工前にツールパスのシミュレーションを行い、加工エラーを事前に確認します。これにより、無駄な試行錯誤を減らし、加工効率を向上させます。

- 自動最適化機能

ソフトウェアの自動最適化機能を使用して、最適な切削条件を自動で設定します。これにより、手動で調整する時間を短縮できます。

まとめ

- 切削速度と送り速度: 最適化された設定で加工精度を向上。

- ツーリングと治具: 精度を高めるために適切なツールと治具を選定。

- 加工誤差管理: 工具の摩耗管理や温度管理を徹底して誤差を減少。

- 仕上げとクオリティコントロール: 完成品の精度を確保するために最終チェックと仕上げ加工が重要。

- 専門ソフトウェア: CAD/CAMやシミュレーションで効率的な加工を実現。

コメント