快削黄銅の穴あけ加工!耐久性を高めるための工具と冷却方法

快削黄銅の穴あけ加工を行う際、工具と冷却方法は重要な要素となります。快削黄銅は高速加工に適した素材であり、その特性を活かすためには適切な工具と冷却方法が欠かせません。本記事では、耐久性を高めるための工具と効果的な冷却方法について詳しく解説します。快削黄銅の穴あけ加工に関心がある方々にとって、貴重な情報となるでしょう。

1. 快削黄銅の特性とその加工メリット

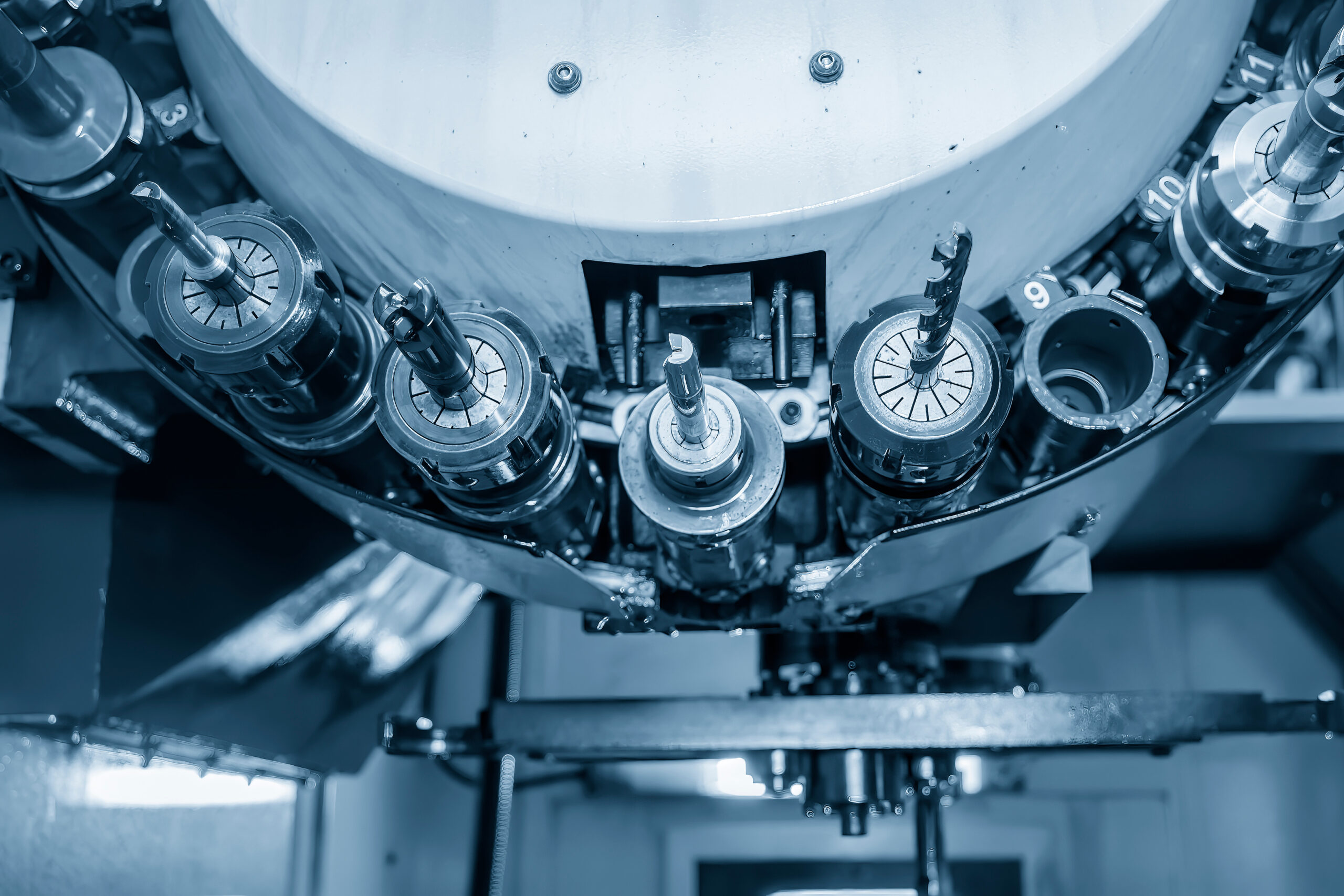

快削黄銅はその優れた加工性により、穴あけ加工に適している素材です。この特性には耐久性を高めるための工具選びと冷却方法が重要になります。適切な切削工具は、材料の加工性を活かし、工具の摩耗を抑制するため、フライス加工において超硬やコバルト高速度鋼などが推奨されます。加えて、工具の切れ味を維持するために、適切な潤滑と冷却が必要です。例えば、専用の切削油を用いることで、摩擦熱を減少させ、工具の耐久性を向上させることが可能です。さらに、適切な冷却方法は、快削黄銅の加工面の品質を保ち、精度の高い穴あけ加工を実現します。したがって、耐久性と効率的な加工のためには、最適な工具の選定と冷却方法の両方に注目する必要があります。

2. 快削黄銅 穴あけ加工の基本

快削黄銅の穴あけ加工において耐久性を高めるためには、適切な工具選びと冷却方法が重要です。快削黄銅は、一般的な黄銅に比べて切削性が高いため、穴あけ加工がしやすくなっています。しかし、適切でない工具を使用すると、加工面に傷がつきやすくなるなどの問題が生じます。特に、穴あけ加工ではドリルの材質や形状が重要で、高速度鋼(HSS)やコバルト高速度鋼(HSS-Co)製のドリルが推奨されます。さらに、切削液を使用することで、工具の摩耗を抑え、加工面の仕上がりを良くすることができます。具体例として、フライス加工時には、冷却液を使ったり、適切なフィード速度や回転数を選定することが挙げられます。このような工具選びと冷却方法の適用により、快削黄銅の穴あけ加工の耐久性を高めることが可能です。

3. 快削黄銅 穴あけに適した工具の選択

快削黄銅の穴あけ加工には、適した工具の選択が耐久性向上のカギとなります。この素材は、加工しやすさが特徴であり、正しい工具を選ぶことで作業の効率が大幅に向上します。例えば、フライス加工には、高速度鋼やコバルト高速度鋼が推奨されています。これらの材質は耐摩耗性に優れ、精度の高い穴あけが可能です。また、冷却方法にも注意が必要で、快削黄銅は熱伝導率が高いため、適切な冷却液を使用することで、工具の摩耗を防ぎ長寿命を実現できます。緻密な工具選定と冷却により、快削黄銅の穴あけ加工はより効率的で高品質なものとなり、結果として耐久性は飛躍的に向上します。

4. 快削黄銅 フライス加工のポイント

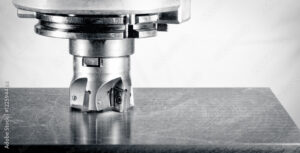

快削黄銅の穴あけ加工において、耐久性を高めるためには適切な工具の選択と冷却方法が重要です。この金属は、優れた加工性を持つ一方で、加工時に発生する熱により工具の摩耗が進みやすい特徴があります。したがって、耐熱性に優れたチタンコーティングやダイヤモンドライクカーボン(DLC)コーティングのドリルの使用が推奨されます。具体例として、フライス加工では、切削速度を適切に設定し、連続的な冷却液の供給により発熱を抑制することが効果的です。定期的な工具の点検と交換も忘れてはならないポイントです。このようにして、快削黄銅の穴あけ加工では、適切な工具と冷却方法の選択が、加工精度の向上および工具寿命の延伸に繋がるのです。

5. C3602とC3604の快削黄銅:特徴と違い

C3602とC3604といえば、快削黄銅の代表的材質です。これらの素材での穴あけ加工は、耐久性を高めるために適切な工具選びと冷却方法が重要です。C3602は良好な切削性を持っている一方で、C3604はさらに力強い切削性を提供します。これに最も適した工具は、フライス加工用のもので、鋭い刃と高い耐久性を備える必要があります。例えば、チタンコーティングされたドリルビットは、その硬さと耐摩耗性により優れた適性を示します。加工時の発熱を抑えるためには、水溶性の切削油を使用することが一般的です。さらに、定期的な切削油の交換は、加工精度を保持し、工具の寿命を延ばします。最終的に、適切な工具と冷却方法の選択によって、C3602とC3604の快削黄銅の穴あけ加工は、より効率的かつ長持ちさせることが可能です。

6. 真鍮切削加工における冷却技術の進歩

快削黄銅の穴あけ加工において、耐久性を高めるには適切な工具の選択と冷却方法が重要です。まず、フライス加工には切削抵抗が小さい専用のドリルなどが必要であり、これにより精密で滑らかな仕上がりを実現します。次に、冷却剤の使用は、摩耗を抑え、工具の寿命を延ばすために不可欠です。例えば、切削液を適切に供給することで、摩擦熱を減少させ、快削黄銅の加工品質を維持できます。実際に、冷却剤を使った加工では、使用しない場合に比べて工具の耐久性が格段に向上することが確認されています。このように、最適な工具と冷却方法を用いることで、快削黄銅の穴あけ加工の品質と効率が向上し、長期にわたって安定した生産活動を支えることができます。

7. 三菱マテリアル合併後の快削黄銅加工技術への影響

三菱マテリアルの合併は快削黄銅の穴あけ加工において、耐久性を高める工具選択と冷却方法の改善に大きな影響をもたらしました。合併による技術的シナジー効果で、フライス加工に適した工具の開発が進み、穴あけ加工の精度が向上しています。たとえば、より硬質で耐摩耗性のある材質を用いたドリルの使用や、チッピングを抑制する刃形状の最適化が行われました。さらに、効率的な熱の逃がし方を実現するために、冷却液の配合や流量の調節が重視されるようになり、加工中の黄銅の変質を最小限に抑えています。これにより、製品の寿命延長はもちろん、加工速度の向上にも繋がっており、生産効率の面でも大きな利点が認められます。合併後の技術進化は、快削黄銅の穴あけ加工業界にとって、一層の品質向上と効率化を約束するものとなっています。

8. 快削黄銅を使用した平歯車の設計と加工

快削黄銅はその優れた切削性から、機械部品の穴あけ加工に広く利用されています。この材料の加工を効率化し、耐久性を高めるには適切な工具選びと冷却方法が鍵となります。例えば、フライス加工には、切削抵抗が低く、切削熱に強い超硬合金製のドリルが推奨されます。さらに、切削液を使った冷却は、摩擦熱を抑え、工具の摩耗を減らす効果があり、穴あけ加工の精度を保つことができます。具体的には、水溶性の切削液を使用することで、快削黄銅の熱伝導性を活かし、工具とワークの冷却を効果的に行えます。このように、適切な工具と冷却方法を選ぶことで、快削黄銅の穴あけ加工は、長寿命で精度の高いものになります。

9. タップ選定における快削黄銅の考慮事項

快削黄銅はその加工性の良さから穴あけ加工に頻繁に利用されます。ここで重要になるのは、耐久性を向上させるための適切な工具選びと冷却方法の適用です。たとえば、フライス加工に適した高速度鋼やコーティングされたカーバイド製のドリルは、快削黄銅の加工における摩耗を抑え、精度を維持する助けとなります。また、工具の摩耗や材料の焼け付きを防ぐためには、適切な冷却剤の使用が欠かせません。水溶性の切削油を用いることで、摩擦熱を効果的に逃がし、長期的な工具の耐久性を保つことができるのです。結論として、快削黄銅の穴あけ加工においては、耐摩耗性に優れた工具の選定と適切な冷却方法の採用が非常に重要です。これにより、加工精度を保ちながら、工具の寿命を延ばすことが可能となります。

まとめ

快削黄銅の穴あけ加工では、耐久性や正確性を高めるために適切な工具と冷却方法が重要です。硬くて粘りのある材料であるため、適切な切削工具と冷却材を使用して加工することが求められます。また、適切な切削速度と切削深さを設定することで、効果的な穴あけ加工が可能となります。

コメント