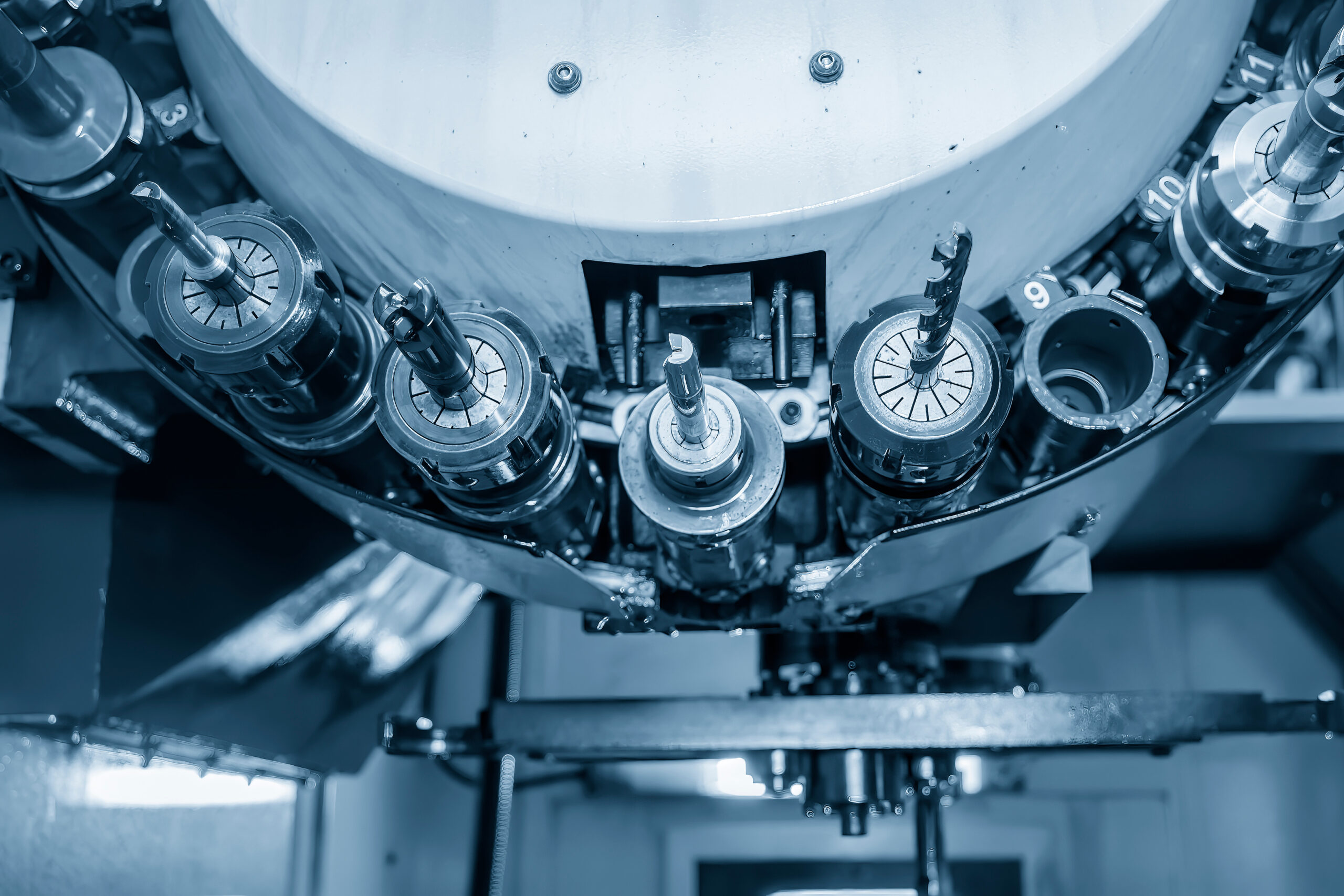

快削黄銅の穴あけ・フライス加工時の精度向上!選ぶべき工具とその理由

快削黄銅の穴あけやフライス加工において、高い精度を求めるなら、どのような工具を選ぶべきか迷っていませんか?本記事では、その解決策を提案します。快削黄銅の特性を生かし、穴あけ・フライス加工の精度向上につなげるための工具選びについて詳しく説明します。

1. 快削黄銅とは?その特性と加工における利点

快削黄銅は加工性に優れることで知られており、穴あけやフライス加工時の精度向上に役立ちます。この素材は切削抵抗が低く、工具の摩耗も少ないため、精密な加工が可能です。具体的には、シャープな刃先を持つHSS(高速度鋼)や超硬チップを使用したドリルやエンドミルが適しています。これらの工具は、快削黄銅の特性を最大限に活かし、加工物に滑らかな表面を提供し、狂いの少ない加工を実現します。結論として、精密な穴あけやフライス加工を行うには、快削黄銅に適した工具選びが重要であり、HSSや超硬チップの工具を選ぶことにより、作業効率と製品品質の双方を高めることができます。

2. 快削黄銅の穴あけ加工:基本となる知識

快削黄銅の加工において、穴あけやフライス加工の精度を向上させることは、製品品質を決定づける重要な要素です。適切な工具を選ぶことにより、加工精度は飛躍的に向上します。具体的には、快削黄銅専用のドリルやエンドミルを使用することが勧められます。これらは材質の特性に合わせた切削角度やフルート設計を持ち、スムーズな切削と切りくずの排出を実現し、バリや加工変形のリスクを最小限に抑えます。例えば、専用のドリルは穴壁の滑らかさを高めることで精度を保ち、エンドミルは均一な仕上がりを提供します。最終的に、適切な工具の選定は作業効率の向上だけでなく、長期的にはコスト削減にもつながるため、快削黄銅加工時の精度向上には欠かせない選択といえます。

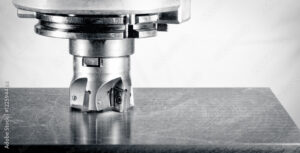

3. 快削黄銅のフライス加工:テクニックと工具選定

快削黄銅の穴あけやフライス加工の精度を向上させるには、適切な工具の選定が重要です。この金属はその加工性の高さから幅広い工業製品に使用されていますが、その柔軟性ゆえに加工時のばらつきが生じやすいという特性を持っています。このため、専用の刃物や工具選びが重要となるのです。例えば、シャープな切れ味を持つ超硬チップは、黄銅の滑らかな切削を可能にし、加工精度を高めます。また、適切な切削油を使用することによって、工具の摩耗や熱の発生を抑制し、さらに長寿命化を図ることができます。最適な工具と方法を選ぶことで、快削黄銅の加工精度は格段に向上し、より高品質な製品製造に寄与することが可能です。

4. 快削黄銅 穴あけ・フライス加工時の注意点

快削黄銅の穴あけやフライス加工の精度を向上させるには、適切な工具の選択が非常に重要です。快削黄銅はその切削性の良さから多くの工業製品に利用されていますが、加工時の精度を高めるためには工具選びに注意が必要です。具体的には、切削抵抗が低く、耐久性に優れた超硬材料のドリルやエンドミルを選ぶと良いでしょう。これらの工具は、黄銅の軟らかさによる摩耗や変形を防ぎつつ、鋭い切れ味で精密な加工を実現します。また、工具の刃先角度や形状も加工精度に大きく影響するため、製品の使用目的に応じた最適なものを選ぶことが肝要です。このように適切な工具を用いることで、快削黄銅の加工精度は大幅に向上し、製品の品質向上にも繋がります。

5. 放電加工とは?快削黄銅における極小径切削工具の製作

快削黄銅の穴あけやフライス加工の精度を向上させるには、適切な工具の選択が重要です。なぜなら、快削黄銅はその名の通り削りやすい特性を持っている一方で、柔らかく粘り気があるため、切削時には工具が詰まりやすく、加工精度が低下しやすいからです。具体的には、シャープなエッジを持つ超硬質のドリルやエンドミルが適しています。これらは精密な切削が可能で、また摩耗にも強いため、安定した加工を実現します。たとえば、超微粒子超硬ドリルは、穴加工時のバリの発生を抑え、非常に滑らかな内壁を作り出すことが可能です。また、加工速度が速く、生産性の向上にも寄与します。よって、快削黄銅の加工においては、これらの工具を選択することで、品質と効率の両方を高めることができるのです。

6. 銅・銅合金の特性と切削加工への影響

快削黄銅はその加工性の良さから、穴あけやフライス加工に頻繁に利用されています。しかしながら、これらの加工で高精度を実現するためには適切な工具の選択が不可欠となります。特に、黄銅の優れた熱伝導性と硬さのバランスに適合した切削工具を使うことで、加工時のバリの発生を抑え、精度の高い仕上がりが期待できます。例えば、チタンやアルミニウム合金を含んだコーティングが施されたドリルやエンドミルは、黄銅の加工において切削抵抗を下げると同時に工具寿命を延ばす効果があります。さらに、加工速度や送り速度の設定にも注意を払うことで、切削熱による材料の変形を防ぎつつ、所望の寸法精度を保持することができます。結論として、快削黄銅の穴あけ・フライス加工の精度向上には、材料特性に合致した工具の選択と、適切な加工条件の設定が鍵となります。

7. CNC加工と快削黄銅:精度を最大化する方法

快削黄銅の穴あけやフライス加工において、適した工具を選ぶことは精度を大幅に向上させる重要な要素です。この金属は、その優れた切削性能により工業分野で広く使用されており、加工時に発生するバリが少なく、滑らかな表面仕上げを実現します。しかし、適切な工具を使用しなければ、加工精度を損なうことがあり得ます。例えば、超硬質のドリルやエンドミルは、硬度と耐摩耗性に優れており、快削黄銅の加工に最適です。その鋭い切れ味で材料を正確に削り出し、理想的な穴径や形状を実現することができます。また、コーティングされた工具を選ぶことで、さらに耐久性を高め、長期にわたる一貫した加工精度を保つことが可能です。したがって、質の高い超硬質工具を選択することが、快削黄銅の加工精度を向上させる鍵となります。

8. 快削黄銅加工向けの推奨工具とその選び方

快削黄銅の穴あけ・フライス加工時の精度向上には、適切な工具選びが重要です。なぜなら、快削黄銅はその名の通り加工しやすい特性を持ちながらも、不適切な工具を使用すると加工面にバリが発生したり、寸法精度が落ちることがあるからです。具体的には、シャープなエッジを持つ専用のドリルや、非鉄金属加工用のコーティングが施されたエンドミルが推奨されます。例えば、銅専用の高性能ドリルは、切削抵抗が低く、穴あけ加工でのバリの発生を抑えます。また、フライス加工においては、非鉄金属用のエンドミルが切削速度を向上させ、仕上がり面の品質を高める効果があります。最終的に、適切な工具を選ぶことで、高精度かつ効率的な加工が実現し、製品品質の向上が期待できるのです。

9. 実例紹介:快削黄銅を用いた成功した穴あけ・フライス加工プロジェクト

快削黄銅の穴あけやフライス加工の精度を向上させるには、適切な工具の選択が不可欠です。快削黄銅は、その優れた切削性能により加工が容易であり、正確な加工を実現することで製品の品質を向上させることができます。具体的には、切削速度が高くてもバリの発生が少ない専用のドリルやエンドミルの選択が重要です。例えば、シャープなエッジを持つドリルは、穴あけ時に材料を滑らかに切り取ることができ、精密な寸法を保ちやすくなります。また、強度の高いエンドミルは、フライス加工においても安定した切削を可能にし、仕上がりの精度を高めることができます。このように適切な工具を選ぶことで、快削黄銅の加工精度は格段に向上するのです。結論として、製品の品質を左右する快削黄銅の穴あけやフライス加工では、専用の高品質な工具を選択することが、精度向上への近道であると言えます。

10. まとめと今後の展望:快削黄銅加工の未来

快削黄銅の穴あけやフライス加工の精度向上は、適切な工具選びによって実現可能です。快削黄銅はその加工性の良さから多くの工業製品に使用されていますが、加工時の精度は製品の品質に直結するため、非常に重要です。高精度を実現するには、切れ味が良く、黄銅に適したコーティングが施されたドリルやエンドミルを選ぶことが肝要です。例えば、ダイヤモンドコーティング工具は耐摩耗性に優れ、長寿命で精度の高い加工を可能にします。また、工具の振動を抑える技術の進歩も、精度向上に寄与しています。このような適切な工具の選択と最新技術の活用により、快削黄銅加工の精度は一層向上し、今後の加工業界の発展に大きく貢献するでしょう。

まとめ

快削黄銅の穴あけやフライス加工では、適切な工具選びが重要です。適合した切削工具を使用することで、高い精度で加工を行うことが可能となります。また、切削速度や切削量などの加工条件も適切に設定することがポイントです。

コメント