快削黄銅の穴あけ・フライス加工時の精度向上!選ぶべき工具とその理由

快削黄銅の穴あけやフライス加工において、精度向上を目指す上で選ぶべき工具とその理由について解説します。これまでの作業における精度の向上や課題に直面している方々にとって、本記事はきっと役立つ情報となるでしょう。快削黄銅の穴あけやフライス加工に携わる全ての方々にとって、重要なポイントを丁寧に解説します。

1. 快削黄銅 穴あけ・フライス加工とは?

快削黄銅の穴あけやフライス加工において、精度を向上させることは、高品質な製品製造に不可欠です。適切な工具の選定が、加工精度の向上に大きく寄与します。たとえば、切削抵抗が低い専用のドリルやエンドミルを使用することで、快削黄銅特有の粘り強さに対応し、加工時のずれを最小限に抑えることができます。また、切削油の選定も重要で、黄銅向けに調整されたものを用いることでスムーズな切削を実現し、仕上がりの品質を高めることが可能になります。最終的に、これら適切な工具の選択と使用によって、快削黄銅の穴あけ・フライス加工の精度が向上し、結果として高品質な製品が得られるのです。

2. 快削黄銅の特性と加工の利点

快削黄銅はその優れた加工性により、穴あけやフライス加工時の精度向上が期待できます。この素材は、鉛などの添加物を含むことで切削性が向上し、工具への負担が軽減されるため、非常に正確な加工が可能になります。たとえば、専用の超硬ドリルやエンドミルを使用することで、加工精度が飛躍的に向上します。これらの工具は、快削黄銅の特性に合わせて開発されており、切削速度の高速化と寿命の長さを両立させています。よって、快削黄銅の加工にはこれら専門の工具の選択が重要であり、これによりより高精度の製品製造が期待でき、生産効率の向上にも寄与します。要するに、適切な工具を選ぶことで、快削黄銅の穴あけやフライス加工の品質を高めることができるのです。

3. 快削黄銅 穴あけ加工の基本

快削黄銅の穴あけやフライス加工の精度を向上させるには、適切な工具の選択が重要です。快削黄銅は加工性が良い一方で、柔らかく、切削時にバリが発生しやすい特性を持っています。これを防ぐためには、切れ味の鋭いドリルやエンドミルの使用が効果的です。例えば、尖角が鋭く、摩擦係数が小さいチタンコーティングの工具は、黄銅の加工において滑らかな表面を実現することができます。また、適切な切削速度や送り速度の設定も精度を左右するため、材質に合わせた条件を見極めることが欠かせません。これらのポイントを押さえることで、快削黄銅の加工精度は格段に向上し、高品質な製品製作へと繋がるでしょう。

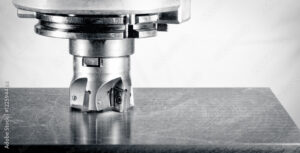

4. 快削黄銅のフライス加工技術

快削黄銅の穴あけやフライス加工の精度を高めるには適切な工具の選択が不可欠です。快削黄銅はその名の通り加工が容易でありながらも、工具によってはバリの発生や加工面の粗さが問題になることがあります。特に、鋭いエッジと優れた切削性能を持つカーバイド製の工具は、高い精密度で加工が可能です。例えば、内部結合部や複雑な形状の穴あけには、正確な径を実現するためのマイクログレインカーバイドドリルが推奨されます。また、フライス加工には、切削抵抗を抑え表面粗度を高めることができるコーティング付きのエンドミルが有効です。最終的に、適切な工具を選択することで、製品の品質向上と加工効率の両立が可能になり、高精度な快削黄銅加工が実現します。

5. 適切な工具選択の重要性と快削黄銅向け推奨品

快削黄銅の加工においては、適切な工具を選択することが精度向上の鍵となります。快削黄銅はその良好な加工性から穴あけやフライス加工にしばしば用いられる素材ですが、高精度を要求される場面も少なくありません。特に選ぶべき工具としては、切削抵抗が低く、精度の高い切削が可能な超硬材質やコーティングされたドリル、エンドミルが挙げられます。たとえば、専用の超硬合金ドリルは、快削黄銅特有の粘りに強く、長寿命であるため非常に効率的です。また、フライス加工においては、微細加工に適した高精度のエンドミルが、きれいな仕上がりを実現します。適切な工具を使用することで、作業の精度は格段に向上し、最終的な製品品質の向上にも寄与するのです。結論として、加工精度を高めるためには、快削黄銅向けに開発された特殊な工具の選定が不可欠であり、それにより効率的で質の高い加工が可能となります。

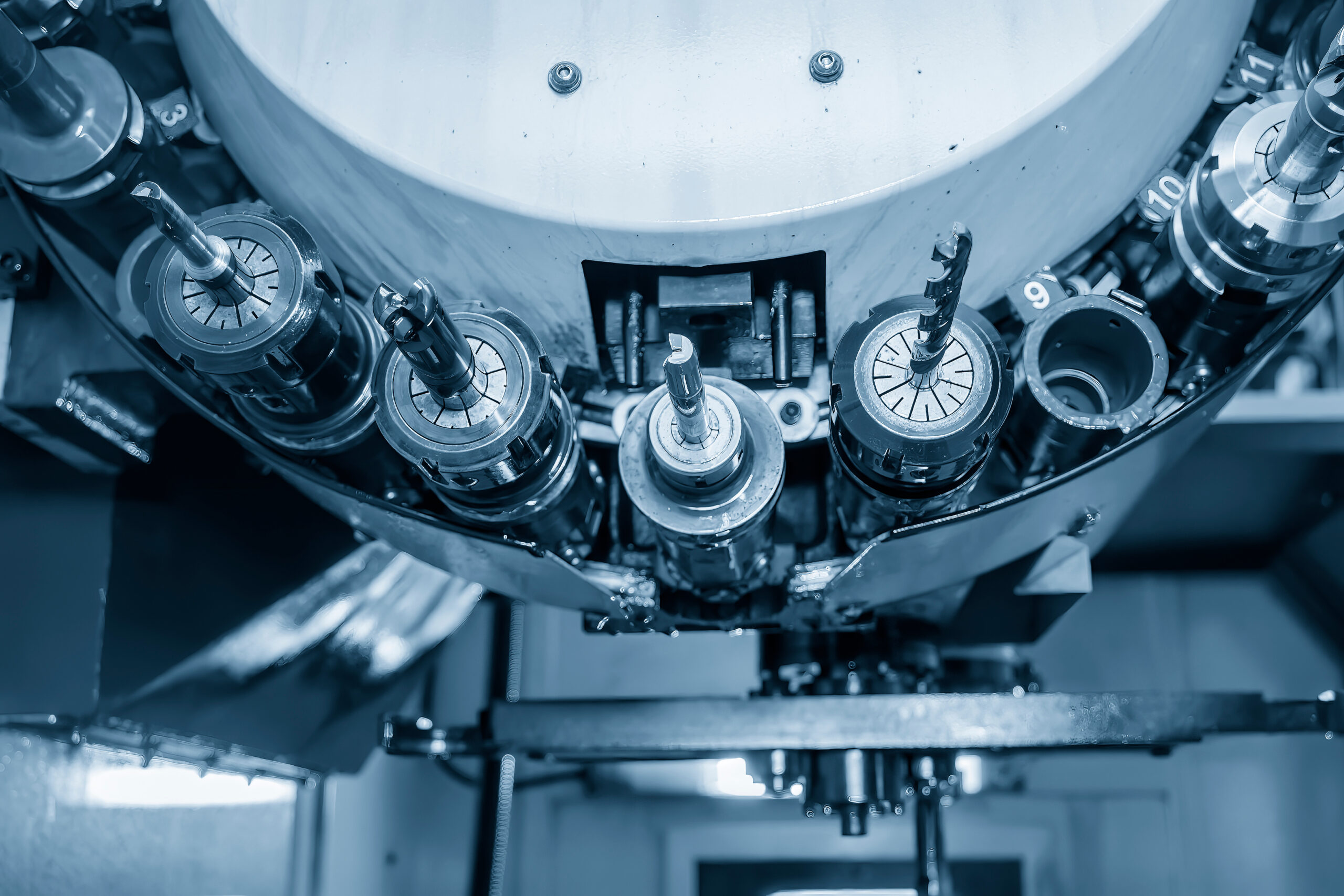

6. CNC加工と快削黄銅:最適な組み合わせ

快削黄銅の穴あけやフライス加工においては、工具の選択が重要です。快削黄銅などの非鉄金属を加工する際は、材料の特性に適した工具を選ぶことで、加工精度が向上します。具体例として、超硬合金やコバルト高速度鋼(HSS-Co)製のドリルやエンドミルは、非鉄金属用として設計されており、耐磨耗性や切削性能が高いため、快削黄銅の加工に最適です。また、工具の刃先形状やコーティングの選択によっても、切りくずの排出が改善され、よりクリーンで正確な加工が可能になります。このように適切な工具を選ぶことで、高品質な仕上がりを実現し、結果的に加工精度の向上につながるのです。

7. 快削黄銅加工時の注意点とトラブルシューティング

快削黄銅の穴あけやフライス加工の精度を向上させるには、適切な工具の選択が非常に重要です。快削黄銅は、その優れた機械加工性により、多くの産業で利用されていますが、加工時には適正な切削速度や工具の材質に気を付ける必要があります。たとえば、鋭い刃先を持つ超硬材質のドリルやエンドミルは、黄銅の粘りによる切りくずの巻き付きを防ぐと同時に、高精度の穴あけや滑らかな表面仕上げを実現します。また、切削油の使用も精度を保つ上で効果的です。具体的には、精密な穴径が要求される時計部品の製造や、美しい外観が期待される金属装飾品加工において、適した工具を用いることで、加工精度が格段に向上します。最終的に、適切な工具選びにより、加工精度が高まるとともに、製品の品質も向上し、結果的に顧客満足度の向上につながるのです。

8. 放電加工と極小径切削工具の応用

快削黄銅の穴あけやフライス加工において、精度を向上させるためには適切な工具の選択が重要です。快削黄銅はその優れた加工性から多くの産業で利用されていますが、精密部品の製造などでは、加工時の精度が非常に重視されます。適切な工具を使用することで、バリの発生を抑制し、滑らかな表面を実現することができます。例えば、超硬合金やコーティングされたドリルは、摩耗に強く、長寿命であるため、均一で精確な穴あけが可能になります。また、高速度鋼(HSS)のエンドミルは、黄銅特有の粘りに対しても優れた切削性能を発揮し、精密なフライス加工を実現します。これらの適切な工具選びにより、高精度な加工が実施できるため、製品の品質向上に繋がるのです。

9. 切削加工向け銅・銅合金の比較

快削黄銅は、その加工性の良さから穴あけやフライス加工に広く用いられています。しかし、加工精度を高めるためには適切な工具の選択が不可欠です。具体的には、シャープな切れ味を持つ高速度鋼(HSS)や超硬材料のドリルやエンドミルがおすすめです。これらの工具は、快削黄銅特有の粘りによる切りくずの排出性を良くし、また、切削抵抗を下げて加工面のバリを減らす効果があります。例えば、多刃のエンドミルは、複雑な形状の加工においても滑らかな表面を実現します。また、加工時の振動を抑えることができ、結果として高精度な仕上がりに繋がります。適切な工具を選ぶことで、加工効率の向上だけでなく長期にわたる工具の耐久性も期待できるため、この点に着目すると、結果的に生産性の向上にも寄与します。

10. 快削黄銅のCNC加工サービスと選び方

快削黄銅の穴あけやフライス加工の精度を向上させるには、適切な工具の選定が鍵となります。快削黄銅は、その良好な切削性能から多くの工業製品に利用されていますが、精密な加工を施すには工具選びが重要です。適合する工具を選ぶことで、摩耗を減らし、長寿命を保つことができ、結果的に高い加工精度を保つことができます。例えば、チタンコーティングされたドリルやエンドミルは、耐久性が高く、精密な加工が可能です。また、適切な刃の角度を持つ工具を選ぶことで、バリの発生を抑制し、滑らかな仕上がりを実現できます。結論として、快削黄銅の加工精度を上げるためには、耐摩耗性に優れたチタンコーティング工具や正しい刃の角度を持つ工具を選択することが肝要です。

まとめ

快削黄銅の穴あけやフライス加工時には、高精度な加工が求められます。適切な工具選びが重要であり、切削面や刃先形状、コーティングなどの要素を考慮することが大切です。また、適切な切削条件を設定し、冷却剤の適切な使用も精度向上につながります。

コメント