コラム

-

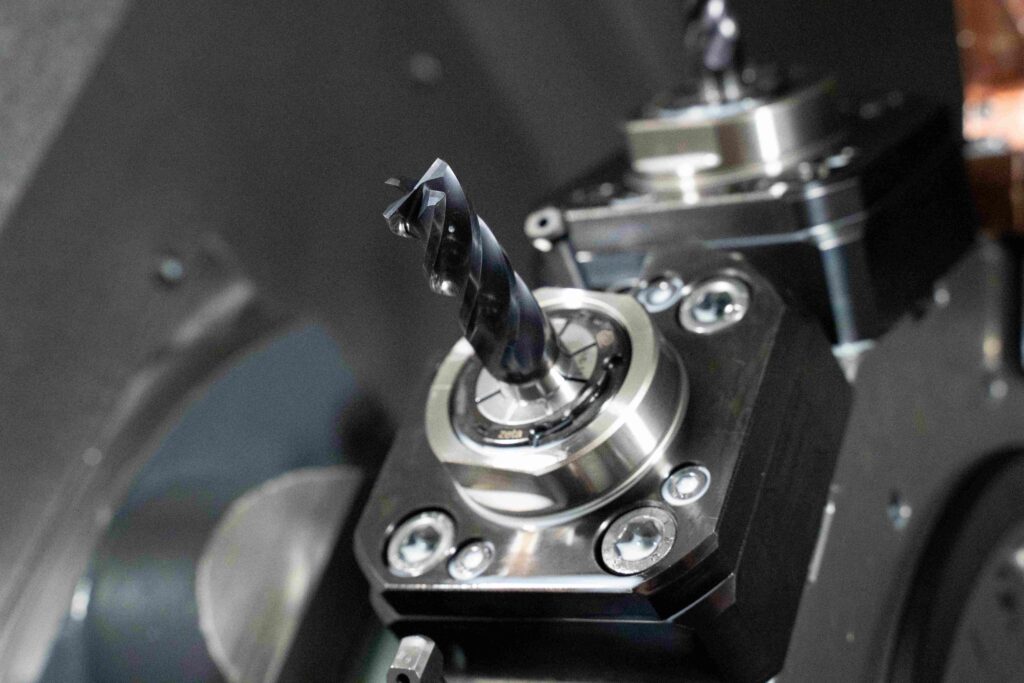

真鍮加工に最適な工具とは?フライス加工のポイント解説

真鍮加工に興味があるものの、「どの工具を選べばいいのか分からない……」という悩みを抱えていませんか?そんなあなたのために、「真鍮加工に最適な工具とは?フライス加工のポイント解説」をお届けします。 この記事は、真鍮のフライス加工に関心がある方... -

C2700黄銅の強度と耐久性を比較!他の金属との違い

金属の選択は、製品の性能や耐久性に大きな影響を与えます。その中でも、C2700黄銅は多くの産業で広く使用されている材料の一つです。しかし、「C2700黄銅って、どれくらい強いのか?」や「他の金属と何が違うのか?」という疑問を抱えている方も多いので... -

C2801黄銅の強度性能とは?特性と利用例を解説

C2801黄銅について「強度性能が気になるけれど、具体的にどういった特性があるのか知りたい……」と思ったことはありませんか?この疑問は、多くのエンジニアや製品設計者に共通するものでしょう。それにお応えするために、私たちは「C2801黄銅の強度性能 完... -

快削黄銅の魅力:加工性と耐久性に優れた素材の秘密

快削黄銅という言葉を耳にしたことがありますか?この金属素材は、加工性と耐久性に優れており、さまざまな産業で広く利用されています。しかし、「快削黄銅って一体何なの?」「その特長や利点はどういうものなの?」と思われる方も多いでしょう。そこで... -

C4640真鍮の特性と加工方法を徹底解説

あなたは「C4640真鍮の特性について知りたい、そしてその加工方法を学びたい」と思ったことはありませんか?そんなあなたのために、この記事ではC4640真鍮の特徴や加工性について詳しく解説していきます。 C4640真鍮は、高い耐腐食性と機械的特性を持ち、... -

黄銅フライス加工で失敗しないためのベストプラクティス

黄銅フライス加工に興味があるけれど、「どのように始めればいいのだろう?」とお悩みのあなたへ。この記事では、黄銅フライス加工のポイントやコツをしっかりと解説し、成功への道をサポートします。 フライス加工は精密な工作が求められる作業であり、特... -

C3713Pの強度を徹底解説!加工時に気をつけるべきポイントとは

あなたは「C3713Pという材料の強度について詳しく知りたいが、加工時の注意点も気になる……」という悩みを抱えていませんか?そんなあなたのために、この記事では「C3713Pの強度を徹底解説」します。 このガイドは、次のような方々に向けています。 C3713P... -

砲金フライス加工の基本技術とその利点

砲金フライス加工に興味を持っているけれど、「どのように始めれば良いのか分からない」と悩んでいる方はいませんか?このガイドでは、砲金フライス加工の基本的な技術と、その利点について詳しく解説します。 砲金フライス加工は、その特性から機械部品や... -

快削黄銅C3604の特性とは?優れた強度と加工性の秘密

快削黄銅C3604は、金属加工の世界で特に注目される素材です。「強度が高いだけでなく、加工もしやすい」という特性は、多くのエンジニアや製造業者にとって非常に魅力的です。しかし、この優れた特性の背景には、一体どんな秘密が隠されているのでしょうか... -

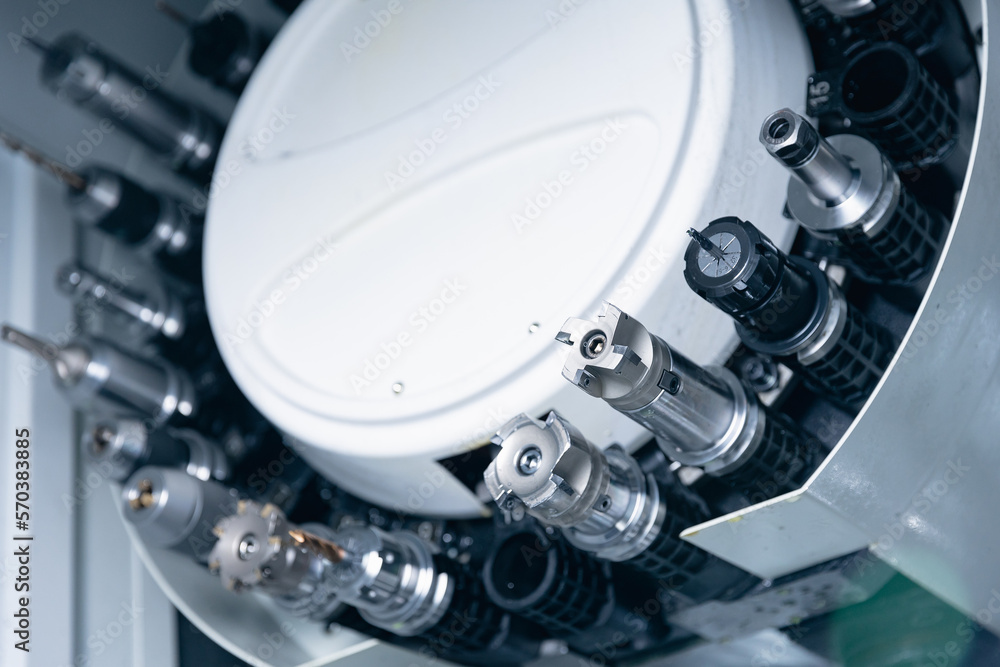

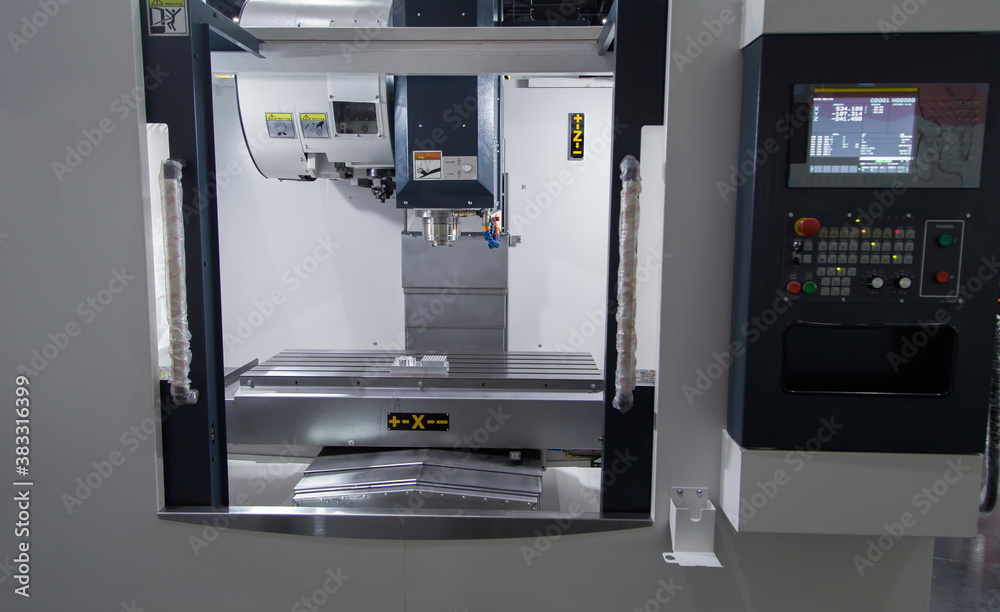

CNCフライス加工を活用した高精度部品製造のプロセス

「高精度な部品を製造したいけれど、どのように始めればよいのか分からない…」とお悩みのあなたへ。CNCフライス加工は、その名の通りコンピュータ制御の工作機械を使用した精密金属加工の手法であり、さまざまな業界で広く利用されています。この技術を駆...