コラム

-

【保存版】真鍮の高耐久性の秘密とその利点

真鍮(ブラス)は、その美しい金色の輝きと優れた耐久性で、多くの人々に愛されている素材です。しかし、その高耐久性の秘密は何でしょうか?「真鍮の高耐久性の秘密とその利点」というタイトルのこの記事では、真鍮がなぜ長持ちするのか、その特性や利点... -

銅合金の種類と特徴を徹底比較!選び方ガイド

銅合金とは、銅を主成分とし、他の金属を加えて作られる材料です。その特性や用途は多岐にわたり、私たちの生活に欠かせない存在となっています。しかし、「銅合金にはどんな種類があるの?どれを選べばいいの?」と悩む方も少なくありません。このガイド... -

真鍮鋳造の性能を徹底解説!特徴と利点とは?

「真鍮鋳造に興味があるけれど、具体的にどんな性能があるのか知りたい…」そんなあなたにぴったりのガイドをお届けします。 真鍮は、その美しい金色の光沢と優れた加工性から、さまざまな産業で広く利用されています。しかし、ただ見た目が良いだけではあ... -

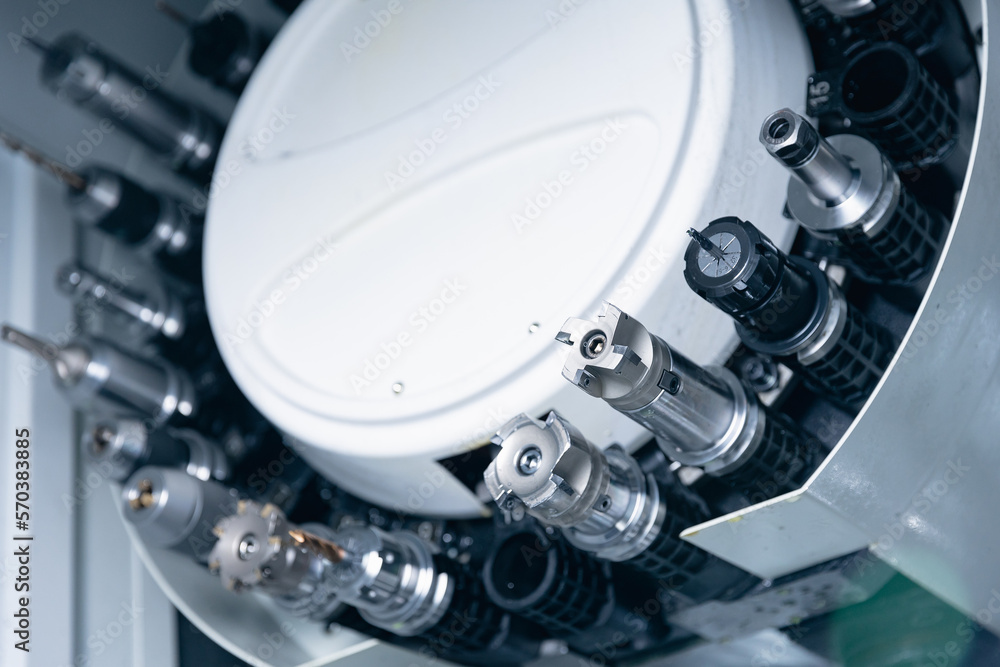

フライス加工における砲金の特性と注意すべき技術

フライス加工は、精密な部品を製造するための重要な技術ですが、使用する材料によってその特性や加工難易度が大きく異なります。その中でも、砲金(青銅)はその優れた機械的特性と耐食性から、様々な産業で広く利用されています。しかし、砲金をフライス... -

C6782真鍮の加工性を徹底解説!利点と注意点とは?

「C6782真鍮の加工性について知りたいけど、どこから始めればいいのだろう?」こんな疑問を抱えている方も多いのではないでしょうか。真鍮はその特性から、様々な産業や用途において非常に人気の高い素材ですが、その中でもC6782は特に注目されています。... -

黄銅フライス加工で失敗しないための重要ポイント

黄銅のフライス加工を始めたいけれど、「何に気をつければいいのか分からない……」と悩んでいる方はいませんか?確かに、黄銅はその優れた特性から広く使用されていますが、適切な加工方法を知らないと、思わぬ失敗につながることもあります。 この記事では... -

C2801P 1/2の特性とその加工方法を詳しく解説するガイド

C2801P 1/2という金属は、その高い耐食性や優れた加工性から、さまざまな産業で重宝されています。しかし、「C2801P 1/2についてもっと知りたいけれど、具体的にどのように活用すればよいのか分からない」と感じている方も多いのではないでしょうか。そこ... -

黄銅、真鍮、砲金の違いはこれだ!選び方と使い方の完全マニュアル

「黄銅と真鍮、砲金の違いがよく分からない…」そんなお悩みを抱えている方はいませんか?これらの金属は、工業用だけでなく、日常の時計やジュエリー、さらには楽器など、様々な場面で活躍しています。しかし、種類が似ているため、選ぶ際に戸惑うことも多... -

アドミラルティ黄銅の性能を徹底解説!使い方と特徴とは?

「アドミラルティ黄銅について知りたいけれど、具体的にはどんな性能があるのか、どのように使えばいいのかわからない……」そんなお悩みを抱えている方はいませんか?そこで本記事では、アドミラルティ黄銅の特性や実際の活用方法について解説していきます... -

C2680高性能黄銅の特性と用途を徹底解説

あなたは「C2680高性能黄銅についてもっと知りたい」と思っているのではありませんか?それなら、この記事はまさにあなたのためのものです。 C2680高性能黄銅は、その特異な特性と幅広い用途で知られ、様々な産業で重宝されています。しかし、その具体的な...