コラム column

黄銅とタフピッチ銅:フライス加工で分かる、それぞれの材質のメリット

タフピッチ銅と黄銅の基本的な違い

タフピッチ銅と黄銅の特性の違い

| 特性 | タフピッチ銅 | 黄銅 |

|---|---|---|

| 主な用途 | 電気部品、配線材料(端子やコネクタ) | 装飾品、精密機器(複雑な形状の部品) |

| 導電性 | 高い導電性 | 導電性は低い(比較的) |

| 展延性 | 高い展延性 | 展延性が良好 |

| 耐食性 | 中程度 | 優れた耐食性 |

| 加工性 | 高い加工性 | 優れた加工性 |

フライス加工における材質選定の重要性

| 特性 | タフピッチ銅 | 黄銅 |

|---|---|---|

| 熱伝導性 | 高い熱伝導性 | 一般的な熱伝導性 |

| 切削性 | 切削性が高いが、特に耐摩耗性が求められることがある | 切削性が良好 |

| 強度 | 高い機械的強度 | 高い機械的強度(比較的) |

タフピッチ銅のフライス加工の特徴

特徴比較

| 特徴 | タフピッチ銅 | 黄銅 |

|---|---|---|

| 加工性 | 優れた加工性で形状を正確に仕上げることが可能 | 加工性も良好で細かな部品に適している |

| 電気伝導率 | 高い電気伝導率を持ち、電気部品に適している | 電気伝導率は低めで、主に装飾や配管に使用 |

| 展延性 | 高い展延性により、加工後の変形が少ない | 展延性もあるが、タフピッチ銅より低い |

| 使用例 | 電気部品、放熱材 | 装飾品、配管部品 |

タフピッチ銅の特徴

タフピッチ銅はフライス加工において非常に優れた加工性を持ち、形状の正確な仕上げが可能です。高い電気伝導率を有し、電気部品や配線材料に適しています。また、展延性が高いため、加工後の部品の変形が少なく、耐久性のある部品を製作できます。具体的には、コネクタや端子、放熱材として使用されます。黄銅との比較

一方、黄銅は加工性が良好で、特に耐食性に優れています。装飾品や配管部品など、異なる用途で利用されることが多く、耐食性が重要な場面で重宝されます。タフピッチ銅と比較して電気伝導率は低いものの、加工の際には優れた精密性を発揮します。結論

フライス加工においては、使用する材質を選ぶ際に製品の使用環境や性能要求を考慮することが重要です。タフピッチ銅は電気部品や高精度部品に適しており、黄銅は耐食性が求められる部品に適しています。適材適所での選択が製品の品質向上に繋がります。黄銅のフライス加工の特徴

特徴比較

| 特徴 | 黄銅 | タフピッチ銅 |

|---|---|---|

| 加工性 | 高い加工性を持ち、細かな部品や装飾品に適している | 良好な加工性だが、主に電気部品に使用 |

| 装飾性 | 装飾性に富み、時計や楽器の部品などに使用される | 装飾性は低く、機能部品が主な用途 |

| 耐食性 | 高い耐食性を持ち、耐久性が求められる部品に適している | 耐食性は低く、主に機械部品や電気部品に使用 |

| 使用例 | 時計の細部、楽器の装飾パーツ | 電子機器の配線、放熱材 |

黄銅の特徴

黄銅はフライス加工において優れた加工性を持ち、細部まで精密に仕上げることができます。そのため、時計の部品や楽器の装飾パーツなど、精密さと装飾性が求められる箇所に多く使用されます。さらに、黄銅は高い耐食性を持ち、耐久性が求められる部品にも適しています。加工時には、細かなディテールを施すための技術が求められます。タフピッチ銅との比較

タフピッチ銅は熱伝導率や電気伝導率が高く、機械部品や電気部品に多く使用されます。特に電子機器内の配線や放熱材など、機能性が重視される部品に適しています。黄銅と比較すると、装飾性は低く、主に性能重視の用途に向いています。両者はそれぞれ異なる利点を持ち、目的に応じて使い分けることが重要です。銅合金の切削加工時の注意点

切削加工のポイント

| 項目 | 注意点 |

|---|---|

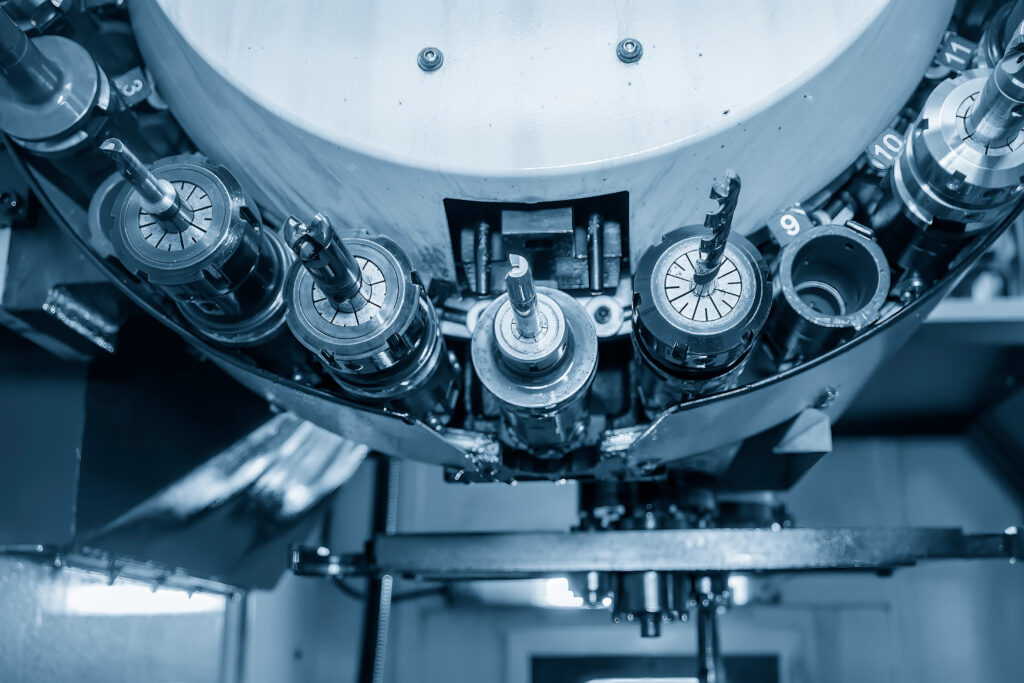

| 刃物の選定 | 切削性の良い刃物を選定し、加工精度を確保すること |

| 冷却液の使用 | 適切な冷却液を使用し、加工中の摩擦や熱を軽減すること |

| 切削条件 | 切削速度や深さを適切に設定し、加工効率と品質を向上させること |

| 加工後の処理 | 表面処理や研磨を行い、仕上がりの品質を高めること |

銅合金の切削加工のポイント

銅合金の切削加工では、適切な刃物と冷却液の選定が重要です。切削性の良い刃物を選ぶことで、加工精度を向上させることができます。また、冷却液を適切に使用することで、加工中の摩擦や熱を軽減し、部品の品質を保ちます。切削条件も重要で、切削速度や深さを適切に設定することで、加工効率と製品の品質を向上させることができます。加工後には、表面処理や研磨を行い、最終的な仕上がりを高めることが求められます。これらのポイントを押さえて、黄銅やタフピッチ銅の切削加工を行うことで、優れた製品品質を実現できます。タフピッチ銅と黄銅の応力腐食割れについて

材質の特性比較

| 特徴 | タフピッチ銅 | 黄銅 |

|---|---|---|

| 導電性 | 高い導電性を持ち、電気部品に適している | 導電性は低い |

| 延性 | 高い延性を持ち、加工性が良い | 比較的延性が低い |

| 硬さ | 硬さは中程度で、加工しやすい | 硬さが高く、耐摩耗性に優れている |

| 耐食性 | 海水環境に対しては適応性が低い | 高い耐食性を持ち、海水環境にも耐える |

応力腐食割れのリスク

タフピッチ銅はその高い導電性と延性から、多くの電気部品に利用されますが、応力腐食割れのリスクがあります。これは、特に高温・高湿度環境や腐食性のある環境下で、銅が応力と腐食の複合的な影響を受けることによって発生します。一方、黄銅はその高い硬さと耐食性から、耐腐食性が求められる環境に適していますが、長期間の応力にさらされると応力腐食割れが起こることがあります。両材質ともに、使用環境や応力条件に応じて適切な選択と対策が必要です。青黄銅バルブの特性と応用

青黄銅バルブの特徴と応用

| 特性 | 青黄銅バルブの特性 | 応用例 |

|---|---|---|

| 硬度 | 高い硬度と耐摩耗性を持つ | 高耐久性が求められるバルブに使用 |

| 耐食性 | 良好な耐食性を持ち、特に海水環境に強い | 海水環境で使用されるバルブや配管に適している |

| 加工性 | 加工性が良好で、精密な加工が可能 | 精密な部品製造に使用されることが多い |

青黄銅バルブの応用

青黄銅バルブは、その高い硬度と耐摩耗性、そして優れた耐食性から、多くの工業用途で使用されます。特に海水環境や過酷な条件下で使用されるバルブや配管に最適です。黄銅はその耐久性と加工性から、精密な部品製造に広く用いられますが、青黄銅はその特性をさらに高めた材質として、特に耐腐食性が要求される環境での使用に適しています。フライス加工においても、青黄銅の特性を活かした製品設計が重要です。銅合金中の銅の迅速定量方法

方法の概要

銅合金中の銅を迅速に定量するためには、以下の方法が一般的に使用されます。| 方法 | 特徴 | メリット | デメリット |

|---|---|---|---|

| 酸化還元滴定法 | 銅を酸化還元反応で測定 | 高い精度で銅含有量を測定できる | 手間がかかり、時間がかかる |

| 原子吸光光度法 | 銅の吸光特性を利用して定量 | 高速で精度の高い測定が可能 | 専用機器が必要 |

| X線蛍光分析法 | 銅のX線蛍光を利用して定量 | 非破壊で迅速な測定が可能 | 初期投資が高い |

各方法の適用

- 酸化還元滴定法は、比較的簡単に利用できる方法で、細かい分析が必要な場合に適しています。手作業での操作が多く、時間がかかることがありますが、高精度の測定が可能です。

- 原子吸光光度法は、迅速で高精度な測定が可能ですが、専用の機器が必要です。大量のサンプルを短時間で分析できるため、工業的な利用に適しています。

- X線蛍光分析法は、サンプルを破壊せずに迅速に分析できるため、現場での即時測定が求められる場合に便利です。しかし、機器の初期投資が高く、技術的な知識が必要です。

まとめ

黄銅とタフピッチ銅はフライス加工において異なる特性を持ち、材料の選択が重要です。黄銅は加工しやすく精密な加工が可能で、楽器や装飾品に適しています。一方、タフピッチ銅は高い伝導性を持ち、電気部品に適しています。これらの特性を理解し、適切な方法で銅含有量を迅速に定量することで、より効果的な材料選択と加工が可能になります。まとめ

タフピッチ銅と黄銅はどちらもフライス加工に適した材料ですが、それぞれに特徴があります。タフピッチ銅は切削性に優れており、高速・高能率加工が可能です。一方、黄銅は耐摩耗性に優れており、長時間安定した加工が可能です。用途や加工条件によって適切な材料を選択することが重要です。タフピッチ銅と黄銅、フライス加工における性質の違いとは?

フライス加工を行う際に、材料として使われるタフピッチ銅と黄銅、これらの素材の性質には何が違うのでしょうか?本記事では、それぞれの特性や違いについて詳しく解説していきます。タフピッチ銅と黄銅の違いを知りたい、フライス加工における素材選びに迷っている方にとって、この記事はきっと役立つ情報となるでしょう。

Contents

1. タフピッチ銅とは?

タフピッチ銅と黄銅はフライス加工において異なる性質を持っています。タフピッチ銅は高い熱伝導性と加工性の良さが特徴であり、電気部品や熱交換器などに利用されます。一方で、黄銅は耐食性に優れ、時計や楽器の部品などに選ばれることが多いです。フライス加工においては、タフピッチ銅はその柔軟性により切削しやすく、精密な部品づくりに適していますが、黄銅は硬さと耐食性を活かした加工が可能です。そのため、用途に応じてこれらの材質を選ぶことが大切で、例えば耐久性が求められる場所では黄銅が、熱や電気を効率よく伝えたい場合はタフピッチ銅が選ばれる傾向にあります。最終的な製品の品質を左右するため、材質の特性を理解し選定することはフライス加工において不可欠です。

2. 黄銅とは?

タフピッチ銅と黄銅のフライス加工における性質の違いは明確です。タフピッチ銅は純銅に近い性質を持ち、優れた電気伝導性と熱伝導性を備えていますが、加工時には軟らかいため、切削が難しくなることがあります。一方で黄銅は、銅に亜鉛を加えた合金で、硬度が高く、耐食性にも優れているため、より複雑な形状のフライス加工に適しています。例えば、細かい歯車や精密な部品製造では黄銅が選ばれることが多いです。タフピッチ銅は、より大きな電流を扱う電気部品に使われることがあります。最終的には、加工を行う製品の用途に応じて、これら二つの素材のどちらを使用するかが決定されます。性質の違いを理解し、目的に応じた適材適所の選択が大切です。

3. タフピッチ銅と黄銅の基本的な違い

タフピッチ銅と黄銅は、フライス加工において異なる性質を持っています。タフピッチ銅は、その名の通り加工硬化しにくいため、連続的な加工が可能であり、高い熱伝導性を生かした部品作りに適しています。一方、黄銅は加工硬化しやすく、また切削加工時のチップが良好なため、精密な加工が要求される部品製造に用いられます。例えば、タフピッチ銅は電気部品の端子やスイッチに、黄銅は楽器の部品や装飾品に使われることが多いです。このように、タフピッチ銅は連続加工と熱伝導性を、黄銅は加工硬化の特性と精密加工の容易さを生かした用途に適しているのです。それぞれの性質を理解し適材適所に用いることで、フライス加工の効率を大幅に向上させることができます。

4. タフピッチ銅のフライス加工の特徴

タフピッチ銅と黄銅は、フライス加工において異なる性質を持っています。タフピッチ銅は高い導電性と優れた加工性が特徴で、電気部品などの精密な部品加工に適しています。一方黄銅は、耐食性に優れ、機械的性質が安定しているため、耐久性が要求される環境下での利用に適しています。例えば、タフピッチ銅はスロットルの回路基板の端子などに使用されることが多いですが、黄銅は海水にさらされる船舶の部品や建築金物に利用されることがあります。フライス加工時の切削条件や工具選びも材質によって最適化が必要です。タフピッチ銅は切削性が良いため、比較的柔らかいため工具の摩耗が少なく、一方黄銅は硬質であるため、切削工具には耐久性のあるものを選ぶ必要があります。したがって、フライス加工を行う際には、これらの材質の特性を理解し、それに適した加工方法を選択することが重要です。

5. 黄銅のフライス加工の特徴

タフピッチ銅と黄銅はフライス加工においてそれぞれ異なる特性を持っています。タフピッチ銅は、純度が高く、熱伝導性や電気伝導性が優れているため、放熱部品や電気部品の加工に適しています。一方、黄銅は亜鉛を含む合金で、加工硬化しやすく、耐摩耗性に優れています。そのため、ギアやバルブなどの機械部品に用いられることが多いです。具体例としては、タフピッチ銅は電子機器の端子やコネクタに利用されるのに対し、黄銅は楽器の金管部品や装飾品に利用されます。加工の際には、これらの材質に適した切削条件や工具を選択することが重要です。結論として、フライス加工におけるタフピッチ銅と黄銅の性質を理解し、適切な使い分けをすることが、高品質な製品を作る上での鍵となります。

6. 銅合金の種類とその特性

タフピッチ銅と黄銅はフライス加工においてそれぞれ異なる特性を持ちます。タフピッチ銅は銅の中でも特に良い電気伝導性を持つため、電気部品の材料として優れています。加工性も良く、フライス加工時には滑らかな面を容易に得られます。一方、黄銅は銅に亜鉛を加えた合金で、硬度が高く耐摩耗性に優れるため、機械部品や装飾品などに利用されます。また、黄銅はタフピッチ銅よりも加工時の切りくずが細かく、工具への負担が少ないという利点もあります。具体例としては、精密な歯車を製造する際に黄銅が選ばれることが多く、その耐久性が求められるからです。結論として、タフピッチ銅と黄銅はフライス加工において異なる特性を活かし、用途に応じて適切な材料として選択されるべきです。

7. タフピッチ銅と黄銅の切削加工時の注意点

タフピッチ銅と黄銅は、フライス加工を行う際に異なる性質を持っているため、適切な加工方法を選ぶことが重要です。タフピッチ銅は高い熱伝導率と良好な電気伝導率を持ち、精密機器の部品などに利用されます。一方、黄銅は耐食性に優れ、機械的性質もバランスが取れており、建築金物や楽器の部品などに用いられることが多いです。フライス加工においては、タフピッチ銅は切削時のバリが少なく、滑らかな表面が得られる一方、黄銅は加工硬化が起きやすく、切削工具への負担が大きくなりがちです。このため、黄銅を加工する際には切削速度や送り速度を適切に調整し、切削工具の摩耗を防ぐことが肝要です。タフピッチ銅と黄銅、それぞれの特性を理解して適切に加工することで、より良い製品を作り出せます。

8. タフピッチ銅と黄銅を使用した製品例

タフピッチ銅と黄銅、それぞれがフライス加工において異なる性質を持っています。タフピッチ銅は高い熱伝導性や電気伝導性を持ち、精密な電子部品などに用いられますが、黄銅は耐食性と加工性に優れており、装飾品や建築材料に多用されます。フライス加工時、タフピッチ銅はその柔らかさから切削が容易である一方、黄銅は硬いために工具の摩耗や切削抵抗が大きいといった違いがあります。具体的には、タフピッチ銅を使用した回路基板やコネクタでは、フライス加工による細かな加工が可能です。対照的に黄銅は、時計の細かい部品や楽器の金属パーツの加工に適しています。これらの特性を理解することで、適材適所に応じたフライス加工を行うことができます。結論として、タフピッチ銅と黄銅はそれぞれ異なる特性を持ち、フライス加工においてこれらの違いを踏まえた材料選択が重要であると言えます。

9. 銅合金中の銅の迅速定量方法

タフピッチ銅と黄銅のフライス加工における性質の違いは、加工性能に大きな影響を及ぼします。タフピッチ銅は純度が高く、熱伝導性に優れるため、熱が集中しにくくフライス加工時の切削抵抗が小さいです。これに対し黄銅は亜鉛を含む合金で、硬さと強度がありながらも加工しやすい性質を持っていますが、切削時には熱が局所に集中しやすく、刃具への影響も考慮しなければなりません。例えば、タフピッチ銅のフライス加工では長い切削寿命を得ることができますが、黄銅では加工速度や切りくずの排出性能に注意を払う必要があります。結論として、両者の違いを理解し適切な切削条件を選定することが、効率的で質の高いフライス加工を行うための鍵となります。

10. 銅器時代の金属加工と現代のターニング技術

タフピッチ銅と黄銅は、フライス加工において異なる特性を持っています。結論から言うと、タフピッチ銅は加工が容易であり、加工時の切削力が小さいのが特徴です。一方、黄銅は強度が高く、摩耗に強いため、耐久性が必要な部品に適しています。例えば、タフピッチ銅は電気伝導性が高く柔らかいため、電子部品や配線の接続部に使用されることが多いです。加工時には、滑らかな表面を得やすく、ツールへの負担も少ないです。対照的に黄銅は、時計のギアや自動車のラジエーターなどの機械部品に使用されます。これは、その硬さと耐食性により、長期にわたって信頼性の高い性能を維持するからです。結論として、タフピッチ銅と黄銅はフライス加工において、それぞれ利点と適用が異なり、適した用途に応じて選択することが重要です。

まとめ

タフピッチ銅と黄銅はどちらも金属材料ですが、フライス加工における性質には違いがあります。タフピッチ銅は切削加工に向いており、高い剛性と熱伝導性を持っています。一方、黄銅は加工性が良く、腐食にも強い特性があります。適切な材料選定と加工条件の調整が重要です。

フライス加工に最適?快削黄銅を使うメリットを専門家が解説

1. 快削黄銅とは?基本を押さえよう

1-1. 快削黄銅の定義と特性

快削黄銅は、高速でのフライス加工に最適な材料として知られています。以下にその定義と特性を示します:| 特性 | 詳細説明 |

|---|---|

| 加工性 | 通常の黄銅よりも切削性が高く、工具の摩耗を抑えられる。 |

| 用途 | 精密部品の製造や、高速での加工に適している。 |

| 生産効率 | 短時間で正確な加工が可能で、生産効率が向上する。 |

| コスト削減 | 加工時間の短縮により、コスト削減に繋がる。 |

1-2. 一般的な黄銅との違いとは

快削黄銅は、一般的な黄銅と比較して以下のような違いがあります:| 比較点 | 快削黄銅 | 一般的な黄銅 |

|---|---|---|

| 切削性 | 高い | 通常の切削性 |

| 工具への負荷 | 少ない | 相対的に高い |

| 加工速度 | 高速 | 比較的低速 |

| 仕上がり | バリが少なく、仕上がりが美しい | バリが多く、後処理が必要な場合がある |

2. 快削黄銅のフライス加工の利点

2-1. フライス加工における快削黄銅の優れた特性

快削黄銅はフライス加工において以下のような優れた特性を持っています:| 特性 | 詳細説明 |

|---|---|

| 加工速度 | 高速での加工が可能。切削抵抗が低く、効率的な加工が実現できる。 |

| 工具の摩耗 | 鉛などの添加物により、工具の摩耗が抑えられる。 |

| 精密加工 | 複雑な形状の部品でも精密な加工が可能。 |

| コスト削減 | 時間短縮と加工効率の向上により、コスト削減が実現できる。 |

2-2. 加工効率と品質の向上

快削黄銅はフライス加工において次のようなメリットがあります:| メリット | 詳細説明 |

|---|---|

| 加工効率の向上 | 切削抵抗が小さく、工具の寿命が延びるため、生産性が向上する。 |

| 品質の向上 | 表面仕上がりが良く、製品の品質が向上する。 |

| 精密加工 | 高精度な加工が可能で、複雑な形状も正確に加工できる。 |

3. C3602とC3604の違いとは?

3-1. C3602とC3604の材質比較

C3602とC3604はどちらも快削黄銅の代表的な材質ですが、以下の点で異なります:| 特性 | C3602 | C3604 |

|---|---|---|

| 鉛含有量 | 鉛含有量が比較的少ない | 鉛含有量が多く、より加工しやすい |

| 加工性 | 一般的な黄銅よりも加工しやすいが、C3604には及ばない | 高い加工性を持ち、切削抵抗が低く、工具の摩耗が少ない |

| 切削速度 | 標準的な切削速度 | 高速での切削が可能 |

| 仕上がり | 良好な仕上がりが得られる | より滑らかな仕上がりが実現できる |

| 用途 | 一般的な機械部品や精密部品 | 精密部品、特に時計業界や医療機器製造に適している |

3-2. 各材質の加工適性と用途

C3602とC3604の材質ごとの加工適性と用途の違いは以下の通りです:| 材質 | 加工適性 | 主な用途 |

|---|---|---|

| C3602 | 切削加工が可能で一般的な機械部品に使用される | 一般的な機械部品、精密部品 |

| C3604 | 高い加工性を持ち、高速で精密な加工が可能 | 時計業界、医療機器製造、精密部品、耐食性が求められる製品 |

4. 快削黄銅の種類と選び方

4-1. 快削黄銅のグレードと特徴

快削黄銅はその優れた加工性からフライス加工に最適な材料とされています。以下に快削黄銅の主なグレードとその特徴を示します:| グレード | 特徴 | 用途 |

|---|---|---|

| C3602 | 切削性が良好で一般的な機械部品に適している | 精密部品、機械部品 |

| C3604 | 鉛含有量が多く、切削抵抗が低いため、加工性が高い | 時計部品、医療機器、精密機器 |

| C3771 | 高い耐食性を持ち、加工も比較的容易 | 電子部品、耐食性が必要な部品 |

| C3605 | 高硬度で切削性も良好、耐摩耗性が高い | 工業機械部品、耐摩耗性が求められる部品 |

4-2. CNC加工に適した真鍮の選定基準

CNC加工において快削黄銅を選定する際の基準は以下の通りです:| 基準 | 詳細説明 |

|---|---|

| 加工性 | 切削抵抗が低く、工具の摩耗が少ない |

| コスト削減 | 高速での加工が可能で、製造工程の時間短縮に貢献する |

| 精密な仕上がり | 仕上がりが美しく、後処理の手間が少ない |

| 耐久性 | 機械的性質と耐食性が良好で、製品の耐久性が高い |

5. 快削黄銅板と他の銅合金の特性比較

5-1. 快削黄銅板の使用用途

快削黄銅板は、フライス加工において非常に優れた性能を発揮します。以下は快削黄銅板の主な使用用途とその理由です:| 使用用途 | 理由 |

|---|---|

| 精密部品 | 複雑な形状や細かい溝の加工が可能で、高い精度を維持できる |

| 機械部品 | 加工性が良く、工具の摩耗が少ないため、長期間の使用が可能 |

| 電子機器部品 | 高い加工精度と表面仕上げが要求される部品に適している |

| 装飾品 | 美しい仕上がりと耐久性があり、製品の品質を向上させる |

5-2. 他の銅合金との性質の違い

快削黄銅は他の銅合金と比較して以下のような特性の違いがあります:| 銅合金種類 | 特性 | 快削黄銅との違い |

|---|---|---|

| 一般的な黄銅 | 切削性は良好だが、快削黄銅に比べて切削抵抗が高い | 切削性が劣り、加工速度が遅くなることがある |

| 青銅 | 高い耐食性を持ち、強度が高い | 切削性が低く、加工が難しいことがある |

| 赤銅 | 高い導電性と耐食性を持つ | 加工性が低く、精密加工には不向きな場合が多い |

6. 真鍮CNC加工サービスの選び方

6-1. カスタムパーツ製造のためのサービス評価

快削黄銅はフライス加工において非常に優れた素材であり、以下の特性がその評価を高めています:| 特性 | 説明 |

|---|---|

| 加工性の良さ | 加工時に少ない力で作業できるため、工具の摩耗が少ない |

| 精度の向上 | 加工精度が高まり、複雑な形状や細かい部品の製造がスムーズに行える |

| コスト削減 | 工具の寿命が延び、効率化によりコスト削減が実現 |

| 産業での需要 | 精密な楽器部品や車両の細部など、さまざまな産業での利用が多い |

6-2. 真鍮加工サービスの利用時のポイント

快削黄銅を使用する際に考慮すべきポイントは以下の通りです:| ポイント | 説明 |

|---|---|

| 加工機の選定 | 高精度なフライス加工が可能な機械を選ぶことが重要 |

| 加工業者の経験 | 快削黄銅の特性を理解し、適切な加工技術を持つ業者を選ぶことが重要 |

| コストと納期のバランス | コスト削減だけでなく、納期の遵守も考慮する必要がある |

| 品質管理 | 加工後の品質チェックが行われているか確認すること |

まとめ

快削黄銅と黄銅の違いについては、主に加工性の向上が挙げられます。快削黄銅は切削しやすく、また粘り強さもあるため、フライス加工に最適です。加工の際にかかる負荷が小さく、切屑ができにくいため、作業効率が向上します。フライス加工においては、素材選びも重要ですが、快削黄銅を使用することで高品質な加工が期待できます。快削黄銅を選ぶべき理由とは?一般黄銅との加工性能を分析

黄銅には一般的な黄銅と快削黄銅という2種類がありますが、快削黄銅を選ぶべき理由をご存知ですか?本記事では、快削黄銅と一般黄銅の違いについて分析し、特にフライス加工における加工性能に焦点を当てて紹介します。もし、工業製品の製造や加工に携わる方であれば、この情報があなたにとって重要なものとなるでしょう。ぜひ最後までご覧になって、快削黄銅の魅力について理解を深めてください。

Contents

1. 快削黄銅とは?概要と基本的な特性

快削黄銅は、一般の黄銅に比べ、加工性に優れるため多くの工業分野で選ばれています。この快削性能の高さは、黄銅の中に添加される鉛などの元素によるものです。例えばフライス加工の際、快削黄銅は切削抵抗が少なく、工具の摩耗も遅れるため、効率的に加工することが可能です。これにより、製造コストの削減や生産性の向上が期待できます。また、仕上がりも滑らかで美しく、高品質な製品作りに寄与します。総じて、快削黄銅を選ぶことは、経済的であり、加工面での利点が多いため、優れた選択と言えるでしょう。

2. 快削黄銅と一般黄銅の違いとは?フライス加工における比較

快削黄銅を選ぶべき理由は、加工性能の向上にあります。一般の黄銅と比較して、快削黄銅は切削加工時のチップの排出が良好で、工具の摩耗を軽減します。この特性により、フライス加工などの精密加工において、より効率的で安定した加工が可能となります。例えば、フライス加工で細かいディテールを必要とする部品を製作する際、快削黄銅はその優れた加工性により、一般黄銅よりも滑らかな表面仕上げを実現。また、工具の耐久性向上により、交換頻度の低減という経済的なメリットももたらします。したがって、高品質な加工が求められる場合やコスト削減を図りたい場合には、快削黄銅の選択が推奨されます。

3. 環境規制と銅合金:快削黄銅の対応に焦点を当てて

快削黄銅を選ぶべき理由は、その加工性能の高さに他なりません。一般黄銅と比較して、快削黄銅はフライス加工や旋削加工時の切削抵抗が低く、工具への負担も少ないため、効率的な加工が可能となります。具体例として、高速度での加工が求められる自動車部品や精密機器部品の製造において、快削黄銅は優れた性能を発揮します。切削速度の向上は、大量生産を行う際の生産効率の向上に直結し、コスト削減にも寄与するのです。また、切削加工後の表面粗さが少ないため、仕上げ工程の時間短縮にもつながります。結論として、快削黄銅はその優れた加工性能により、一般黄銅よりも製造工程での利点が多く、多様な産業での採用が推奨されます。

4. 快削黄銅の特徴と加工性能の詳細解析

快削黄銅は一般の黄銅と比べて加工性に優れており、工業製品の製造過程においてその利点が認められています。その理由は、快削黄銅が含有する特定の元素にあります。これらは加工時の切りくずの発生を抑制し、よりスムーズな切削を可能にするため、工具の摩耗を減少させ、寿命を延ばす効果があります。例として、自動旋盤におけるフライス加工では、快削黄銅を使用することで加工速度を上げることができ、生産効率が向上します。また、仕上がりの品質も向上しやすいというメリットがあります。したがって、コストパフォーマンスや生産性を考慮すると、快削黄銅への切り替えは、製造業者にとって非常に有効な選択と言えるでしょう。最終的には、これらの理由から快削黄銅は、多くの工業分野で一般黄銅に取って代わる存在となってきています。

5. C3602とC3604の特性比較と選択基準

快削黄銅はその名の通り、加工しやすいことが大きな利点です。一般的な黄銅に比べて切削加工時の負担が少なく、工具の摩耗も減るため、製造コストの削減につながります。例えば、フライス加工においても、快削黄銅は滑らかな表面を実現しやすく、精度が要求される部品製造に適しています。また、カスの発生が少ないため、後処理がしやすく作業効率も上がるでしょう。相違点を明確に理解し、加工性能の高さを求める場合は快削黄銅を選択することが賢明です。最終的には、製品の品質向上とコストパフォーマンスのバランスを考慮して、適した材料を選ぶことが重要です。

6. 銅合金の加工性能と快削黄銅の利点

快削黄銅は一般黄銅に比べて加工性に優れており、多くの工業分野で選ばれています。これは、主に鉛などの添加元素を含むことにより、切削時の刃物の摩耗を減少させ、より綺麗で精密な仕上がりを実現できるからです。たとえばフライス加工時、快削黄銅では一般黄銅に比べて切削速度を上げることができ、生産効率の向上が見込まれます。実際に、精密部品の製造などでその性質が最大限に活かされており、加工後のバリが少なく、仕上がりの美しさが求められる場合に特にその差が顕著になります。最終的に、快削黄銅を選択することは、コスト削減と製品品質の向上の両方に貢献するため、多くのメーカーにとって有益な選択となっています。

7. さまざまな用途に応じた銅合金の選択方法

快削黄銅を選ぶべき理由は、一般黄銅に比べて加工性能が高いことにあります。この特性は、フライス加工などの精密な加工を必要とする作業において、非常に重要です。快削黄銅は、切削時の力が小さく、工具の摩耗を減らすため、長時間の作業であっても効率的に作業を進めることができます。例えば、複雑な形状を持つ部品の生産や、高い表面粗さが求められる製品の製造において、快削黄銅はその優れた加工性能を発揮します。また、快削黄銅は、切りくずの処理がしやすく、環境にやさしいというメリットもあります。このように、快削黄銅は一般黄銅と比べて多くの加工面で優れており、様々な用途において最適な選択と言えます。

8. 快削黄銅の市場:主要メーカーと供給状況

快削黄銅は、一般黄銅と比較して加工性が高いことから、機械加工において選ばれるべき材料です。その理由として、快削黄銅は含有する鉛の量が多く、工具への負荷が少なくなるため、加工時の摩耗が軽減され、工具寿命を延ばす効果があります。具体例を挙げると、フライス加工においても、快削黄銅はバリの発生が少なく、仕上がりが滑らかになるため、後処理の工数を削減できます。また、速く加工することが可能で、生産効率を高めることができるのです。これらの特性により、快削黄銅は多くの工業製品に利用されており、特に精密な部品が求められる電子機器や自動車産業での需要が高まっています。このように、快削黄銅は一般黄銅と比べて加工性に優れた特性を持っており、コスト削減や効率化を図るため、選択することをお勧めします。

まとめ

快削黄銅は一般的な黄銅よりも加工性能に優れており、フライス加工などの精密加工に適しています。その特性から、加工効率が向上し、作業時間やコストを削減できることが特長です。快削黄銅は、加工性や耐食性に優れており、機械部品や精密部品などの加工に適した素材と言えます。

快削黄銅 vs. 黄銅:どちらがあなたのプロジェクトに適しているか?

プロジェクトを進める際に、適切な素材を選択することは非常に重要です。今回は快削黄銅と黄銅という2つの素材に焦点を当て、それぞれの違いやフライス加工における適合性について掘り下げていきます。快削黄銅は高速切削に適しており、精密部品の製造に優れています。一方、一般的な黄銅もフライス加工に適していますが、加工時の振動や刃先の摩耗に気を配る必要があります。あなたのプロジェクトに最適な素材を選ぶために、この記事を参考にしてください。

Contents

1. 快削黄銅とは?

1-1. 快削黄銅の定義と特性

快削黄銅と通常の黄銅は、どちらも機械加工に適した素材ですが、プロジェクトによって適した選択が異なります。結論から言えば、快削黄銅は加工性が高いため、複雑な形状や精密な部品が必要な場面での使用に最適です。これは、快削黄銅が鉛などの添加剤を含むことで、切削工具にかかる負荷が減り、非常に滑らかな表面仕上げが可能になるためです。例えば、フライス加工で繊細なパーツを作る場合や、高速度での連続加工が必要な場合には快削黄銅が適しています。一方で、通常の黄銅は、快削黄銅ほどの加工性はありませんが、その分、コストが抑えられるため、大量生産やコストを重視するプロジェクトには向いています。結論として、用途に応じて適切な黄銅を選ぶことが重要であり、加工性の高さとコストのバランスを考慮する必要があります。

1-2. 快削黄銅のフライス加工適性

快削黄銅と通常の黄銅とでは、フライス加工適性に大きな違いがあります。特に、正確な加工が要求される精密部品製造において、快削黄銅はその優れた加工性能で選ばれています。快削黄銅は切削工具への負担が少なく、長寿命であるため、コスト削減にも貢献します。具体例としては、時計の小さな部品や精密機器のコネクタなど、細かな部品作りに快削黄銅が用いられるケースが挙げられます。一方、通常の黄銅はコストが低く、一般的な産業分野で広く利用されていますが、加工性は快削黄銅に劣ります。したがって、加工精度や効率を重視するプロジェクトには快削黄銅を、コストを優先する場面では通常の黄銅を選択すると良いでしょう。最終的には、プロジェクトの要件に最も適した材料を適切に選ぶことが重要です。

2. 標準黄銅との違い

2-1. 物理的・化学的特性の比較

快削黄銅と通常の黄銅とでは、フライス加工の効率に大きな違いがあります。なぜなら快削黄銅は加工性に優れているため、工具の摩耗を抑えながら高速での加工が可能です。具体的な例としては、快削黄銅を使った場合、切削速度を上げることができるため、大量生産に適しています。また、製造中に発生するバリが少なく、仕上げ作業の時間短縮にも寄与します。一方で、通常の黄銅は加工性が若干低く、切削速度を上げすぎると工具の摩耗や製品の品質低下のリスクが高まります。したがって、快削黄銅は加工効率や生産性を重視するプロジェクトに、通常の黄銅はコストを抑えつつも品質を保持したい場合に適しています。結論として、プロジェクトの要件に応じて適切な材料の選択が肝心であり、快削黄銅は加工の容易性を最優先する場合の良い選択肢と言えるでしょう。

2-2. 加工性能の差異

快削黄銅と通常の黄銅は、その加工性の違いによってプロジェクトに適した用途が異なります。快削黄銅は、切削や研磨が容易であるため、精密なフライス加工が必要な部品製作に適しています。これは、加工時の摩耗を減少させ、工具の寿命を延ばすこともできます。一方、通常の黄銅は快削黄銅ほどの加工性はありませんが、快削黄銅よりもコストが低いため、大量生産やコストが重視されるプロジェクトに向いています。例えば、通常の黄銅は水道管や装飾品などの製品によく使用されます。最終的には、製品の要件や予算によって、どちらの材料を使用するかが決定されるべきです。快削黄銅は加工性が高く精密な作業に適しており、通常の黄銅はコスト効率が良く大量生産に適しているのです。

3. 鉛入り黄銅の被削性について

3-1. 鉛の影響と不純物の役割

快削黄銅と通常の黄銅、どちらがあなたのプロジェクトに最適かの選択は、プロジェクトの要件に深く関わっています。結論から言うと、精密なフライス加工が必要であれば快削黄銅が、一般的な用途であれば黄銅が適しています。快削黄銅は、加工性が高く、工具の摩耗も少ないため、複雑な形状や小さな部品の加工に向いているのです。一方、通常の黄銅は硬度が高く耐久性に優れており、一般的な機械部品や装飾品の素材として広く利用されています。快削黄銅の特性を活かした例としては、精密機器のコネクタや音響機器の部品などがあります。これらは小さいながらも高い精度が求められ、快削黄銅の加工性の良さが重要となります。最終的には、必要な加工技術とプロジェクトの特性を考慮して、材料選びをすることが重要です。

3-2. 鉛入り黄銅の加工上の利点

鉛入り黄銅はその加工の容易さから、多くのプロジェクトに適しています。一般の黄銅に比べて、フライス加工や旋削加工を行う際、工具への負担が少なく、生産性が向上します。例えば、精密な部品を多量に製造する際、快削黄銅はスムーズな加工を可能にし、製品の品質を安定させることができます。また、切削油の使用量を減らすことができるため、環境への負担も軽減されます。これらの理由から、加工効率を重視する場合や、コスト削減を目指す場合には、快削黄銅が一般の黄銅より優れた選択肢となるでしょう。結論として、プロジェクトの要件に応じて最適な材料を選ぶことが重要ですが、加工のしやすさを優先したい場合には、快削黄銅が推奨されます。

4. CNCフライス加工と黄銅合金

4-1. CNC加工における銅合金の選択

CNC加工において、素材選びは最終的な製品の品質に直接的に影響します。特に、黄銅と快削黄銅はどちらも広く使用される素材ですが、プロジェクトに応じて適切な選択をすることが重要です。快削黄銅は加工性に優れており、フライス加工などの工程で精度の高い部品を効率よく生産することができます。一方で、通常の黄銅は硬度が高く耐久性に優れ、長期間の使用に適しています。例えば、装飾品や精密機械部品など、外観と耐久性が要求される用途では黄銅が選ばれることが多いです。一方、大量生産や複雑な形状の部品が必要な場合は、快削黄銅の方が向いているでしょう。結論として、プロジェクトの仕様に合った特性を持つ素材を選ぶことで、コストや効率の面で最適な結果を得ることができます。

4-2. 快削黄銅の加工性とグレード

快削黄銅と黄銅は、その加工性の違いにより、プロジェクトによって選ぶべき材料が異なります。快削黄銅は、フリース加工において優れた性質を持っており、工具の摩耗を軽減し、また精密な加工が容易です。これに対し、通常の黄銅は硬度が高く耐久性に優れるため、機械部品や装飾品など耐久性が求められる用途に適しています。例えば、複雑な形状や細かい部品を多く使用する電子機器の内部部品加工には、快削黄銅が選ばれる傾向にあります。一方で、建築金物や楽器の部品など、見た目の美しさと堅牢さが求められる場合は、通常の黄銅がよく使われます。結論として、プロジェクトのニーズに合わせて適切な材質を選ぶことが重要であり、快削黄銅と黄銅の特性を理解し選択を行うことが、最終製品の品質を決定づけることになります。

5. 鉛フリー黄銅合金の快削性

5-1. 環境負荷の低減と鉛フリー合金

快削黄銅と普通の黄銅は、フライス加工などの加工性において顕著な違いがあり、プロジェクトによって適した材料が異なります。快削黄銅は、切削時の摩擦が少なく、工具の摩耗を減らすため、加工時間が短縮されるという利点があります。例えば、高速で精密な加工が必要な自動車部品や電子部品の製造には、この性質が求められます。一方で、普通の黄銅は快削黄銅に比べて耐久性に優れており、装飾品や建築資材などの耐久性が求められる用途に適しています。どちらの材料もその特性を活かした使い方が重要です。結論として、プロジェクトの要件に応じて快削黄銅と普通の黄銅を適切に選択することが、最適な製品を生み出す鍵となります。

5-2. 鉛フリー黄銅の加工性能と利用分野

快削黄銅は加工性が高く、黄銅と比較して工具の摩耗が少ないため、精密な部品作成に適しています。通常の黄銅よりも切削加工が容易であるため、フライス加工や旋削においてもスムーズな加工が可能です。例えば、時計の小型精密部品や電子機器のコネクタなど、細かい仕上がりを要求される製品には快削黄銅が用いられています。一方、黄銅は一般的に広範な用途に対応しており、耐食性が高いため水回りの配管や装飾品などに利用されます。それぞれの特性を理解し、プロジェクトの要件に合わせて適切な材料を選ぶことが重要です。総じて、精密な加工を必要とする場合は快削黄銅、より一般的な用途には黄銅が適していると言えるでしょう。

まとめ

快削黄銅と黄銅の違いについて理解することは、プロジェクトの成功に重要です。快削黄銅は、その名前の通り、素材の切削加工が容易な特性を持っています。一方、一般的な黄銅は、耐食性や熱伝導性などの特性があります。プロジェクトに適した素材を選択するために、それぞれの特性を理解し、加工方法や環境に適した素材を選ぶことが重要です。

穴あけからフライス加工まで!快削黄銅を使いこなすための実践テクニック集

皆さん、快削黄銅を使っての穴あけからフライス加工までの実践テクニックについて知りたいと思ったことはありませんか?この記事では、快削黄銅を使いこなすための実践テクニック集をご紹介します。穴あけからフライス加工まで、快削黄銅に関する基本的なことから実際にやり方まで、一挙公開していきます。初心者でもわかりやすく、必要な情報が全て揃っていますので、ぜひ最後までご覧ください。

Contents

1. 快削黄銅とは?切削加工の基礎知識

快削黄銅は、加工性が良好であるため、穴あけやフライス加工などの切削加工に広く使用されています。この素材は、低い摩擦抵抗と高い熱伝導性を併せ持ち、工具に与える負荷を抑えながら、滑らかな表面を実現できるため、多くの現場で重宝されているのです。例えば、時計や楽器の精密部品の製造では、その優れた加工性によって、複雑な形状や細かいディテールを持つ部品の加工が可能となります。また、建築や電気部品にも応用され、その用途の広さからも快削黄銅の有用性がうかがえます。上述のように、快削黄銅はその特性を生かし、幅広い分野で利用されており、正しい技術と知識を身につけることでさらにその可能性を拡げることができるのです。

2. 快削黄銅 穴あけ加工のポイント

快削黄銅は、その優れた加工性により、穴あけやフライス加工に適しています。この金属は、工具にかかる負荷が少なく、精密な加工が可能なため、多くの職人に重宝されています。たとえば、穴あけ加工では、適切な刃先角度と高速回転を利用することで、まっすぐで滑らかな穴を効率良く開けることができます。フライス加工においては、適切な送り速度と回転数の調整が重要であり、これにより均一な表面を得ることが可能です。さらに、クーラントの適切な使用は、加工時の摩擦熱を低減し、材料の変質を防ぎます。結論として、快削黄銅を使用した穴あけやフライス加工は、正しいテクニックと工具の選定により、高品質な製品製作に繋がるため、精密加工を行う際の選択肢として非常に優れていると言えるでしょう。

3. 快削黄銅 フライス加工のテクニック

快削黄銅のフライス加工は、その優れた切削性能から多くの工業分野で重宝されています。穴あけからフライス加工に至るまで、正しいテクニックを身につけることが重要です。たとえば、フライス加工では、適切な切削速度の選択が必須です。速すぎると材料が損傷し、遅すぎると効率が落ちます。また、加工時の冷却液の選択や使用方法も切削品質に影響を及ぼします。具体的な事例としては、刃具の摩耗を低減するために、冷却液を均等に切削面に当てることが推奨されます。快削黄銅を適切に扱うことで、加工品質を高められるだけでなく、工具の寿命を延ばし、コスト削減にも繋がります。このように快削黄銅の加工技術を習得することは、効率よく高品質な製品を生産する上で欠かせない要素となります。

4. C3602とC3604の快削黄銅:特性と適用

C3602およびC3604の快削黄銅は、その優れた機械加工性から多くの工業分野で重宝されています。この2種の黄銅は、穴あけやフライス加工などの作業を効率よく、そして精密に行うことが可能です。例えば、C3602は耐蝕性と共に良好な切削性を持ち、小ねじやコネクタなどの小型部品加工に適しています。一方、C3604はC3602に比べて強度が高く、ギアやバルブ部品などの耐久性が求められる製品に最適です。これらの特性を踏まえ、適切な切削油の選択や加工条件の調整が重要です。例として、フライス加工では刃の冷却を怠らず、切削速度や送り速度を最適化することで、快削黄銅の加工性能を最大限に引き出せます。この素材のポテンシャルを存分に活かすには、素材の特性を理解し、適切な加工技術を駆使することが肝心です。最終的には、このような実践的なテクニックを駆使することで、快削黄銅の持つ可能性をフルに活かした高品質な製品を生産することができるのです。

5. 鉛入り6-4黄銅の温間引抜材とは?

鉛入り6-4黄銅の温間引抜材は、加工性に優れると同時に高い強度を持つ材料です。この素材は、穴あけやフライス加工などの加工がしやすいことから、工業分野で幅広く利用されています。特に、快削黄銅は、切削工具にかかる負荷を減少させるため、工具の寿命を延ばし、製造コストの削減にも繋がります。たとえば、精密な部品を製造する際、この材料を使用することで、仕上がりの美しさと共に高速での生産が可能になるのです。加えて、鉛の含有により、チッピングやバリの発生が少なくなるため、後処理の手間が軽減されます。再度、この材料の利点を活かした加工技術の向上は、品質の高い製品製造に不可欠であり、そのための実践テクニックの習得が推奨されます。

6. 放電加工を用いた極小径切削工具の作成

快削黄銅はその加工性の良さから、穴あけやフライス加工において多くの工業分野で利用されています。その理由は、快削黄銅が優れた切削性能を持ち、工具の摩耗を低減し、加工面の精密さを向上させることができるからです。例えば、穴あけ加工では、快削黄銅特有の低い摩擦抵抗により、スムーズで均一な穴の仕上がりを実現することができます。また、フライス加工では、黄銅の高い熱伝導率によって生じる熱を効率的に逃がすことができ、これによって精度の高い加工が可能になります。これらの特性を活かし、適切な工具や加工条件を選ぶことで、快削黄銅を使いこなすことができるのです。結論として、快削黄銅を使用した穴あけやフライス加工では、その特性を理解し適切なテクニックを駆使することで、高い生産性と品質を両立することができるのです。

7. 銅・銅合金の特性と加工時の注意事項

快削黄銅は加工しやすさが魅力であり、機械加工での利用が増えています。快削性に優れるため、穴あけやフライス加工がスムーズに行え、加工時間の短縮が可能です。例えば、精密な部品を作る際のドリリングでは、快削黄銅ならではの加工性が利点となります。また、複雑な形状のフライス加工においても、黄銅は優れた切削性能を発揮し、高品質な製品を効率よく生産できます。しかし、これらの加工を行う際は、適切な工具選択や速度設定が重要です。工具の材質によっては摩耗しやすいため、耐摩耗性に優れたものを選ぶこと、また、切削速度を適切に管理することで、加工精度を保つことができます。快削黄銅を使いこなすことで、工程の効率化とコスト削減を実現できるのです。

まとめ

快削黄銅を使った加工作業では、穴あけからフライス加工まで幅広いテクニックが必要です。適切な切削速度や刃先の設定、冷却剤の選定などに注意することで、高品質な加工が可能となります。また、切削工具の選定や切削条件の調整など、実践的なテクニックを身につけることが重要です。

フライス加工のプロが教える! 快削黄銅と黄銅の特性比較

フライス加工の世界では、素材の選択が非常に重要です。特に、快削黄銅と黄銅は、加工性能において異なる特性を持っています。本記事では、フライス加工のプロが快削黄銅と黄銅の特性を比較し、加工の観点からそれぞれの違いを解説します。フライス加工において素材選びのポイントを知りたい方、ぜひご覧ください。

Contents

1. フライス加工の基礎知識

フライス加工における素材の選定は、加工品質と効率に大きな影響を及ぼします。特に、快削黄銅と通常の黄銅は、フライス加工においてその特性が異なります。快削黄銅は、加工性に優れており、工具への負担が少ないという特徴を持っています。例えば、同じ加工条件下でも、快削黄銅は一般黄銅に比べて切削スピードを上げることができ、加工時間を短縮することが可能です。これは、快削黄銅に含まれる鉛などの添加元素が、切削時のチップの排出をスムーズにし、工具の摩耗を減少させるからです。一方で、通常の黄銅は硬度が高く、耐久性に優れているため、長期にわたる使用での摩耗や破損に強い製品を製造する際に適しています。結論として、フライス加工を行う際には、加工品の用途や必要な性質に応じて、これら二つの素材を選定することが重要です。

2. 快削黄銅とは: 特徴と応用

快削黄銅は、従来の黄銅に比べ加工性が高いため、フライス加工のプロから注目されています。一般的な黄銅に比べ、快削黄銅は、特殊な添加物を配合することで切削抵抗を減少させています。その結果、工具の摩耗が少なくなり、加工速度を上げることが可能となります。たとえば、工業部品や精密機器の部品製造において、加工時間の短縮は大きな利点です。さらに、快削黄銅の加工によって出る切りくずは、連続的で扱いやすい性質を持っており、廃棄物処理の手間も軽減されます。これらの特性から、高効率で精密な加工が要求される現代製造業において、快削黄銅は従来の黄銅よりも優れた選択肢となっています。

3. 標準黄銅との違い: 快削黄銅のメリット

快削黄銅は、標準的な黄銅に比べて加工性に優れるという大きな利点があります。とくにフライス加工において、この特性は重要となります。快削黄銅は鉛を含有しており、これが潤滑作用を果たし切削抵抗を低下させるため、工具の摩耗を軽減し長寿命を実現します。さらに、切りくずの排出が良好となるため、加工効率が向上します。具体例として、精密部品や装飾品など、細かい加工が求められる製品の加工において、快削黄銅は絶大な効果を発揮します。最終的に、これらの特性により、加工時間の短縮とコスト削減を実現できるため、製造業における競争力を高めることができるのです。

4. 快削黄銅 黄銅 違い フライス加工におけるC3602とC3604

快削黄銅と通常の黄銅の特性の違いは、フライス加工において非常に重要です。快削黄銅は加工性に優れており、工具の摩耗を抑えることができるため、生産効率の向上が期待できます。たとえば、C3602とC3604はどちらも黄銅の代表的な材料ですが、C3602は特に快削性が高く設計されています。この材料は鉛を添加しているため、切削工具が材料を容易に削ることができ、結果として加工時間が短縮されます。一方で、C3604はC3602より快削性は低いものの、強度に優れるため耐久性が必要な部品に適しています。加工の目的に応じて適切な材料選定をすることで、コストを抑えつつ高品質な製品を生産することが可能です。したがって、フライス加工においては、材料の特性を理解し選択することが極めて重要と言えるでしょう。

5. 鉛入り黄銅の被削性: 不純物の影響

快削黄銅は、その名の通り加工が容易であるため、フライス加工において高く評価されています。一般的な黄銅に比べ、快削黄銅は鉛を添加することで切削性が向上しており、工具の摩耗を軽減し、加工速度を向上させることが可能です。具体的な例としては、複雑な形状の部品製造や大量生産において、快削黄銅を使用すると、一般的な黄銅を使った場合に比べて加工時間を大幅に短縮できます。これにより、生産性の向上やコスト削減に直結し、結果的に製品の市場競争力を高めることに貢献します。以上の点から、フライス加工における快削黄銅の優れた特性は、その効率良い加工能力により明白であると結論づけられます。

6. 精密切削加工のプロフェッショナル

快削黄銅と普通の黄銅の違いは、フライス加工における加工性の良さにあります。快削黄銅はその名の通り、加工性が高く、工具への負担を減らしながら、スムーズに切削することが可能です。これは、素材に含まれる鉛の量が多いためで、切りくずが発生しにくく、また切削時の摩擦が少ないためです。たとえば、複雑な形状の部品や細かい加工が必要な精密部品には、この高い加工性が求められます。一方で、通常の黄銅は快削性には劣るものの、耐食性や機械的強度が要求される場合に適しています。従って、製品の用途に応じて適切な材質を選ぶことが極めて重要であり、それにより加工効率と製品品質の向上が期待できるのです。最終的に、快削黄銅は加工性の利点を活かして、フライス加工の分野でその真価を発揮する材料であると言えます。

7. 切削仕上面の粗さと品質向上策

快削黄銅は、フライス加工において黄銅と比較して優れた特性を持っています。通常の黄銅よりも加工速度が速く、工具への負担も小さいため、切削仕上面の粗さが改善され、製品品質が向上します。たとえば、時計の精密部品や楽器のパーツなど、細かい加工が必要な部品製作には、この快削黄銅が選ばれることが多いです。加工性が高いため、製造工程においても効率化が図れることは大きなメリットです。最終的には、快削黄銅を選択することで、コスト削減にも繋がり、企業の競争力を高める一助となります。

8. 快削黄銅 黄銅 違い フライス加工の最適化

フライス加工において、快削黄銅は通常の黄銅に比べ加工性に優れています。結論から言うと、快削黄銅はフライス加工を効率よく行うために開発された材料であり、その特性は通常の黄銅とは異なります。理由としては、快削黄銅には加工を容易にするために特殊な添加剤が含まれており、チップが壊れにくく、工具の耐久性を高めることが挙げられます。たとえば、同じ形状を加工する場合でも、快削黄銅は少ない力でスムーズにカットでき、仕上がりの精度も高くなります。また、熱を発しにくいため、加工中の歪みが少なく、寸法の正確さを保つことができます。最終的に、これらの特性は加工時間の短縮とコスト削減に繋がり、製造業における競争力の向上に貢献します。したがって、フライス加工のプロは効率と品質を追求するために快削黄銅の使用を推奨しています。

9. 実践!フライス加工での快削黄銅の取り扱い

快削黄銅と通常の黄銅は、フライス加工の現場でその特性が如実に表れます。まず、快削黄銅の方が加工性に優れている点が大きな違いであり、これはフライス加工時の摩耗や負荷を軽減させ、作業効率を高める要因となります。例えば、快削黄銅は鉛を添加しているため、切削工具にかかる負担が少なく、精密な加工が容易になります。また、一方で通常の黄銅は、強度や耐蝕性には優れていますが、加工性では快削黄銅に劣ります。これらの特性から、精密な部品や装飾品の加工には快削黄銅が、耐久性や機械的強度を要する場合は通常の黄銅が適していると言えるでしょう。結果として、フライス加工を行う際には、目的に応じて適切な素材を選択することが重要となり、快削黄銅はその加工性の良さから多くの現場で重宝されています。

まとめ

フライス加工において、快削黄銅と黄銅の違いはどこにあるのでしょうか?快削黄銅は切削加工に適した材料であり、切削抵抗が少ない特性を持ちます。一方、黄銅は耐食性や腐食性に優れており、機械加工や溶接に適しています。フライス加工においては、どちらの材料を使用するかによって加工方法や工具の選定が異なります。プロのアドバイスを参考に、最適な材料を選びましょう。

「快削黄銅とは?」一般黄銅との違いと選び方ガイド

1. 快削黄銅とは?一般黄銅との基本的な違い

1-1. 快削黄銅の定義と特性

| 特性 | 快削黄銅 | 一般黄銅 |

|---|---|---|

| 加工性 | 高い加工性で、加工が容易 | 加工性は良好だが、快削黄銅に比べると劣る |

| 用途 | 自動車部品、電子機器など、高い生産性が求められる部品 | 一般的な機械部品、装飾品など |

| コスト | 高い加工効率により、コスト削減が可能 | 加工コストは快削黄銅に比べて高くなることがある |

1-2. 一般黄銅の性質と快削黄銅との比較

| 特性 | 快削黄銅 | 一般黄銅 |

|---|---|---|

| 切削抵抗 | 低く、工具の摩耗が少ない | 高めで、工具の摩耗が大きくなる可能性がある |

| 切りくずの排出 | スムーズで、複雑な形状の加工に適している | 排出が不安定で、複雑な形状の加工が難しいことがある |

| 強度と耐性 | 加工性に特化し、一般的な強度は持つ | 電気伝導性や耐食性に優れる |

2. 快削黄銅のフライス加工の優位性

2-1. フライス加工とは

| 特性 | 快削黄銅 |

|---|---|

| 主な特徴 | 切削性が高く、摩擦を減少させる鉛を含む |

| 加工のメリット | 工具の摩耗を抑え、スムーズな加工が可能 |

| 適用例 | 精密部品の製造、加工時間の短縮、工具寿命の延長 |

2-2. 快削黄銅に適したフライス加工技術

| 技術 | 特徴 | 適用例 |

|---|---|---|

| フライス加工 | 切削抵抗が小さく、滑らかな仕上げが可能 | 精密部品の製造、加工効率の向上 |

| 選び方 | 用途や精度に応じた快削性を有する材の選定が重要 | 製品品質の向上、コスト削減 |

3. 快削黄銅と一般黄銅の選び方

3-1. 用途に応じた材料選定のポイント

| 特性 | 快削黄銅 | 一般黄銅 |

|---|---|---|

| 加工性 | 高い、少ない力で加工可能 | 通常の加工性 |

| 切削工具の摩耗 | 少ない | 比較的多い |

| 使用例 | 精密部品(時計の小さな部品、楽器のパーツなど) | 機械部品、一般的な用途 |

| 選定基準 | 用途に応じた耐食性や強度の考慮 | 用途に応じたコストや強度の考慮 |

3-2. 快削黄銅の選定基準と利点

| 特性 | 快削黄銅 | 一般黄銅 |

|---|---|---|

| 加工性能 | 高い、長寿命の切削工具 | 通常の加工性能 |

| コスト削減 | 摩耗が少なく、コスト削減に寄与 | 比較的高い |

| 使用例 | 時計部品、精密機器のコネクタ、緻密な加工が必要な製品 | 一般的な機械部品 |

| 選定基準 | 用途や加工機の能力に応じて選定 | コストや強度に応じて選定 |

4. 黄銅の特性と応用分野

4-1. 黄銅の物理的・化学的特性

| 特性 | 快削黄銅 | 一般黄銅 |

|---|---|---|

| 加工のしやすさ | 高い加工性、切削抵抗が低い | 加工には力が必要、切削抵抗が大きい |

| 工具の摩耗 | 摩耗が少なく、長寿命 | 摩耗しやすく、工具寿命が短い |

| 切削面の仕上がり | 滑らかな切削面が得られる | 切削面が粗くなることがある |

説明

快削黄銅は特定の元素を添加することで加工しやすさを向上させており、切削抵抗が低いため工具の摩耗が少なく、加工スピードが上がります。これにより、精密部品の加工において品質の高い仕上がりが得られます。加工性を重視する際には、快削黄銅が優れた選択肢となります。4-2. 黄銅の主な用途と事例

| 用途 | 快削黄銅 | 一般黄銅 |

|---|---|---|

| 部品加工 | 精密部品、精密機器のコネクタなど | 一般機械部品、構造部品など |

| 加工効率 | 高い、切りくずが小さく工具寿命が長い | 標準的、切りくずが多く摩耗しやすい |

| コストパフォーマンス | 高効率な加工でコスト削減が可能 | 効率が低く、コスト削減が難しい |

説明

快削黄銅は加工時の切りくずが小さく、工具の摩耗が少ないため、精密部品や大量生産を要する工業製品の製造に適しています。鉛の量が多く、切削工具への負担を軽減し、加工精度を向上させます。これにより、効率と品質のバランスが求められる際に、快削黄銅は有効な材料です。5. 金属材料としての快削黄銅の利点

5-1. 快削黄銅の加工性と経済性

| 特徴 | 内容 |

|---|---|

| 加工性 | 切削抵抗が低く、工具への負担が少ない |

| 工具の摩耗 | 摩耗が少なく、工具寿命が延びる |

| 切りくず | 切りくずが細かくなりやすい |

| 生産効率 | 加工速度が向上し、生産効率が上がる |

| コスト削減 | 製造コストの削減に寄与 |

説明

快削黄銅は切削抵抗が低く、工具の摩耗が少ないため、効率的に加工が可能です。この特性により、加工速度が向上し、生産効率が改善されます。結果として、製造コストの削減が可能で、経済的な生産が実現します。加工する製品の形状や精度を考慮して最適な快削黄銅を選定することが重要です。5-2. 快削黄銅を選ぶべきシナリオ

| シナリオ | 内容 |

|---|---|

| 精密部品 | 複雑な形状や細かい溝を持つ部品 |

| フライス加工 | 精密を要する加工工程 |

| 生産効率が求められる場合 | 高い精度とスピードが求められる産業 |

| 工具の耐久性向上 | 工具の摩耗を抑え、耐久性を向上させる |

説明

快削黄銅は精密部品や複雑な形状を持つ部品の製造に最適で、フライス加工など精密を要する工程でその効果が顕著です。切削時の抵抗が少なく、工具の摩耗を抑えるため、効率的な生産が可能です。高い精度とスピードが求められる場合には、快削黄銅の選択が推奨されます。6. 金属加工における治具の材質選定

6-1. 治具材質の選定基準

| 基準 | 内容 |

|---|---|

| 加工性 | 快削黄銅は切削性が良好で、加工時の負担を軽減 |

| 生産効率 | 工具の負担を減らし、生産効率を向上 |

| 強度・耐食性 | 用途に応じて必要な強度と耐食性を考慮し、最適な材質を選定 |

| 適用場面 | 精密部品の大量生産に適しており、効率的な生産が求められる場面で使用 |

説明

快削黄銅は加工性が優れており、フライス加工や旋削加工での効率が良いため、精密な部品の大量生産に適しています。選定時には、製品の用途や要求される強度、耐食性を考慮し、最適な材質を選ぶことが重要です。効率的な生産を実現するために、快削黄銅が選ばれる場面が多いです。6-2. 快削黄銅を治具材料として利用するメリット

| メリット | 内容 |

|---|---|

| 加工の容易さ | 精密部品の製造がスムーズで、品質の均一性が向上 |

| 加工速度 | 短時間での量産が可能で、効率的な製造が実現 |

| 工具の摩耗 | 摩耗が少なく、長期的なコスト削減に寄与 |

| 生産効率の向上 | 加工性の良さから、生産効率が向上 |

説明

快削黄銅は、加工性が良いため、治具材料として使用することで、精密部品の加工がスムーズに行えます。特に、複雑な形状の部品や短時間での量産が求められる場合に、その優れた加工速度と工具の摩耗の少なさが利点となります。結果として、生産効率の向上とコスト削減が期待できるため、多くの製造業で重宝されています。まとめ

快削黄銅と一般黄銅の違いは主に加工性にあります。快削黄銅はフライス加工に適しており、精密な加工が可能です。一般黄銅よりも切削抵抗が少なく、高速加工に適しています。フライス加工を行う際には、快削黄銅を選ぶことで作業効率を向上させることができます。【プロ直伝】快削黄銅での穴あけ・フライス加工のテクニックと注意点

快削黄銅における穴あけおよびフライス加工は、加工精度や仕上がりに重要な影響を与えます。本記事では、プロが直伝する快削黄銅の加工テクニックや注意点について紹介します。穴あけやフライス加工において必要な基本的なステップから、快削黄銅ならではの特性を活かしたコツまで、詳細に解説します。快削黄銅を使用した加工にお悩みの方やテクニックの向上を目指す方にとって、必読の内容となるでしょう。

Contents

- 1. 快削黄銅 穴あけ加工の基本

- 2. 快削黄銅 フライス加工の要点

- 3. 快削黄銅の特性と加工上の利点

- 4. 快削黄銅 穴あけ・フライス加工の適切な工具選択

- 5. 快削黄銅のCNC加工技術

- 6. 快削黄銅の切削速度とフィードレート

- 7. 快削黄銅 穴あけ時の冷却液の使い方

- 8. 快削黄銅 フライス加工の表面仕上げ技術

- 9. 快削黄銅 穴あけ・フライス加工のトラブルシューティング

- 10. 異なる種類の黄銅と加工用途

- 11. 快削黄銅と他の銅合金の比較

- 12. 快削黄銅 穴あけ・フライス加工の事例紹介

- 13. 快削黄銅 加工時の安全対策

- 14. 快削黄銅の極小径切削工具と放電加工

- 15. 快削黄銅 穴あけ・フライス加工の将来展望

- まとめ

1. 快削黄銅 穴あけ加工の基本

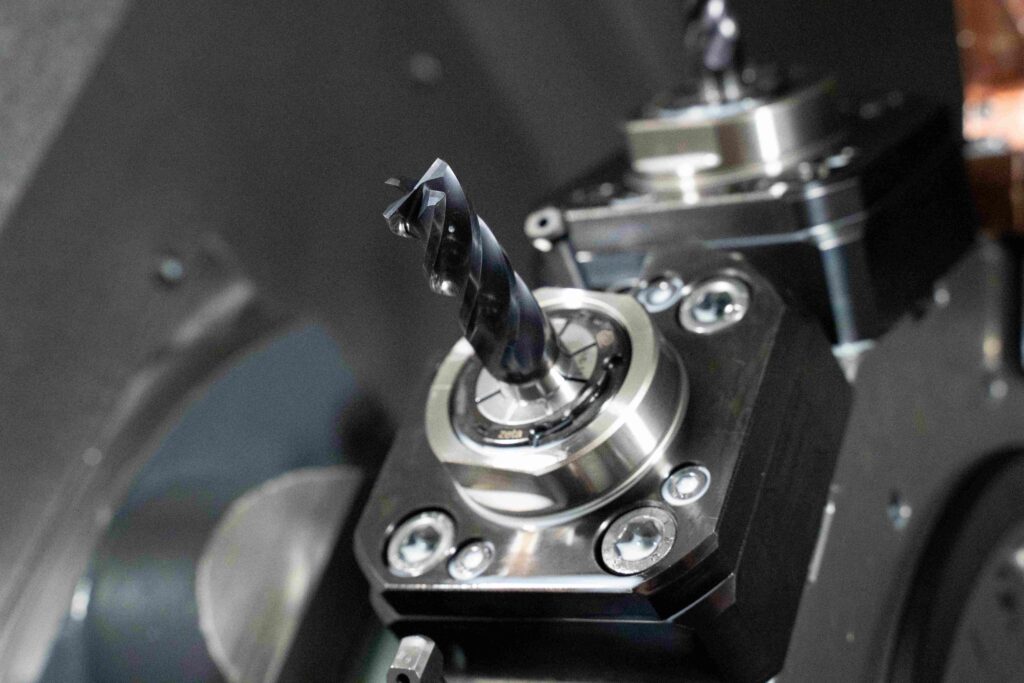

快削黄銅は優れた切削性能を持つことから穴あけ加工やフライス加工において広く利用されています。しかし、この素材を用いる際には注意が必要です。特に、正しい工具の選定や加工速度の調整が重要であり、これを怠ると加工精度が低下する可能性があります。例えば、穴あけ加工ではスピンドル速度やフィード速度を素材の特性に合わせて最適化する必要があります。また、フライス加工の場合は、切りくずの排出をスムーズに行うための工夫も求められます。具体的には、切削油の使用や適切なクーラントの選択が挙げられます。これらの点に留意し、正しい加工方法を実践することで、快削黄銅の加工品質を確保し、長い工具寿命も得られます。

2. 快削黄銅 フライス加工の要点

快削黄銅は、その切削性の良さから穴あけやフライス加工に適していますが、適切な技術が必要です。特に、この素材は柔らかいため刃具の摩耗が少なく、加工スピードを上げることができます。しかし、切りくずの排出管理や、切削時のバリの発生には注意が要求されます。たとえば、フライス加工では、適切な切削油の使用や、高速での正確な送りが重要です。切削油は切りくずの排出をスムーズにし、バリ発生を抑制します。また、フライスの歯の数や刃の角度も、きれいで精密な加工を生むためには重要な要素です。これらの技術と注意点を押さえることで、快削黄銅の穴あけ・フライス加工はより効率的で高品質なものになります。

3. 快削黄銅の特性と加工上の利点

快削黄銅は、その優れた機械加工性から穴あけやフライス加工に適しているため、多くの工業分野で利用されています。この素材は、加工時の切削抵抗が低く、精密な加工が可能という特性を持っています。具体的には、高速での加工が可能で、工具の摩耗を大きく抑えることができるため、長時間の作業でも品質を維持しやすいのです。しかし、注意しなければならない点もあります。特に、切りくずの排出性能に優れているので、穴あけの際には切りくずが詰まりにくいですが、排出が不十分な場合には内部に残ってしまい、加工精度に影響を及ぼす可能性があります。また、フライス加工では、適切な切削速度と送り速度の選定が必要です。これらの点を把握し、適切な加工条件を選ぶことで、快削黄銅の特性を生かした加工が可能となります。結論として、快削黄銅は加工性が高い一方で、適切な管理と技術のもと、上手く取り扱う必要があります。

4. 快削黄銅 穴あけ・フライス加工の適切な工具選択

快削黄銅はその優れた加工性から多くの産業で穴あけやフライス加工に利用されています。適切な工具を選ぶことで、これらの加工が効率よく、かつ高品質に行えるのです。たとえば、高速度鋼や超硬合金のドリルを使用すると、穴あけにおいては精度と速度が向上し、フライス加工では切れ味が長持ちし、滑らかな表面仕上げが可能になります。また、快削黄銅特有の「ねじれ」を防ぐためには、フライス工具の刃の角度や形状を適切に選び、低い切削抵抗を保つことも重要です。正しい工具選択により、耐久性の高い加工物を効率的に生産することができるため、コスト削減にもつながります。結論として、快削黄銅の穴あけやフライス加工では、目的に合った工具選びが加工品質を左右する重要なポイントとなります。

5. 快削黄銅のCNC加工技術

快削黄銅は、その優れた切削性能から、穴あけやフライス加工に広く用いられています。快削黄銅を使用する際、最適な加工技術を適用することで精度の高い加工が可能ですが、注意点もいくつか存在します。例えば、切削速度やフィード速度は快削黄銅の特性に合わせて調整する必要があり、刃具の選定にも特別な配慮が求められます。特に、穴あけ加工では刃先の鋭さが重要であり、フライス加工においては切削油の選択が仕上がりに大きく影響します。これらの技術と注意点に正確に従うことで、快削黄銅の加工はさらに効率化し、高品質な製品を生み出すことができます。したがって、正しい知識と適切な加工技術の習得は、快削黄銅を扱う上で不可欠です。

6. 快削黄銅の切削速度とフィードレート

快削黄銅の穴あけやフライス加工は、適切な技術を用いれば非常に効率的です。まず、これらの加工には適切な速度とフィードレートが必須です。具体的には、黄銅の良好な切削特性を活かすために、速度をやや高めに設定し、フィードレートは黄銅の材質に応じて細かく調整することが重要です。加工中に発生する熱は適度な冷却で対策する必要があります。たとえば、切削油を適切に使用すると、工具の摩耗を抑え、長期にわたる精度の高い加工が可能となります。さらに、工具の種類にも注意し、専用のドリルやエンドミルを選択すれば、加工の効率が大幅に向上します。結論として、これらのテクニックと注意点を守れば、快削黄銅の穴あけやフライス加工は、精度と効率を高く保ちつつ行える作業です。

7. 快削黄銅 穴あけ時の冷却液の使い方

快削黄銅での穴あけ作業では、適切な冷却液の使用が重要です。この金属は熱伝導率が高いため、穴あけ時にはすぐに高温になりやすく、その結果、工具の摩耗や加工精度の低下を引き起こす恐れがあります。具体的には、冷却液を均等に工具に向けて供給することで、発熱を抑え、工具の寿命を延ばし、加工面の仕上がり品質を向上させることが可能です。さらに、冷却液は切削部のチップの排出も助けるため、切削効率も向上します。ただし、冷却液は適量を使用し、工具と材料に適したものを選ぶ必要があります。適切な冷却液の使い方によって、快削黄銅の穴あけ加工はより効率的かつ精密に行えるため、その知識と技術を身につけることが肝心です。

8. 快削黄銅 フライス加工の表面仕上げ技術

快削黄銅のフライス加工では、美しい表面仕上げが可能です。この金属特有の性質から、加工中の発熱が少なく、安定した加工が行えるため、精密な部品製作に適しています。具体的なテクニックとしては、適切な切削速度の選定や、フライス工具の選択が挙げられます。例えば、切削速度を速めすぎると加工面に細かなキズが生じることがあり、一方で遅すぎると工具の摩耗が早まります。また、多様な工具が市販されていますが、快削黄銅にはシャープなエッジを持つ工具が好適です。精度を要する部分では、マイクロメーター単位での微調整が必要とされることもあります。最終的には、これらのテクニックを駆使して高品質な穴あけ・フライス加工を実現することができます。

9. 快削黄銅 穴あけ・フライス加工のトラブルシューティング

快削黄銅は優れた加工性を持つ材料で、穴あけやフライス加工にしばしば用いられます。しかし、適切な技術を用いないと、加工時の問題に直面する可能性があります。例えば、切削速度や工具の選択を間違えると、材料が切れずに押し出されたり、工具の摩耗が早まることがあります。また、適正な潤滑液の使用は、仕上がりの良さを保つために不可欠です。特に、快削黄銅は熱伝導率が高いため、適した潤滑液を使用しないと加工精度に悪影響を及ぼすことがあります。適切な工具選択、切削速度の調整、そして正しい潤滑液の使用が、快削黄銅の穴あけ・フライス加工での成功の鍵です。これらのポイントを押さえれば、加工時のトラブルを避け、効率的に作業を進めることができます。

10. 異なる種類の黄銅と加工用途

快削黄銅はその加工容易性から多くの工業分野で利用されています。しかし、穴あけやフライス加工には適切な技術と注意が必要です。まず、快削黄銅は他の金属材料に比べて軟らかく、加工時の熱による膨張が少ないため、精密な作業が可能です。しかし、その軟らかさゆえに、刃具の選択や速度設定が重要になります。具体的には、鋭利な刃先を持つドリルを選び、過度な圧力を避けることで、バリや割れを抑制し、滑らかな穴をあけることができます。同様にフライス加工においても、適切な切削速度と冷却液の使用が重要です。フライス加工では、切削速度が速すぎると黄銅の熱ダメージを招く可能性があります。そのため、スピードを調整することで長期的な工具の耐久性を保ちながら高品質な仕上がりを実現できます。このようなテクニックと注意点を守ることで、快削黄銅の加工はより効果的かつ効率的になります。

11. 快削黄銅と他の銅合金の比較

快削黄銅は、一般的な銅合金と比較して加工性が高いため、穴あけやフライス加工に適していると言われています。この理由は、快削黄銅が含む鉛の割合が適度に高く、切削工具への負荷を軽減させることにあります。たとえば、精密な部品を製造する際には、加工のしやすさが製品の品質を左右する重要な要素です。一方で注意点としては、鉛の含有により耐食性が低下するため、使用環境を考慮した選択が必要です。また、切削油の選定も重要で、快削黄銅に適したものを用いることで、工具の寿命を延ばし、加工精度を保つことができます。結論として快削黄銅は加工性に優れた素材ですが、その特性を活かすためには材質に合わせた適切な加工技術と注意が必要です。

12. 快削黄銅 穴あけ・フライス加工の事例紹介

快削黄銅は、その優れた切削性能から穴あけやフライス加工に広く用いられています。この材料を使用する際、適切な技術を駆使することが重要であり、経験豊富なプロからのアドバイスが役立ちます。まず、加工時には適正な切削速度の選定が必要です。特に、低速での加工は材料の硬化を招き、工具の摩耗を早める原因となります。具体例を挙げると、穴あけ加工ではドリルの先端角や刃先の形状が均一な穴をあけるために重要です。また、フライス加工においても、切削油の選択や刃の形状が仕上がりの精度に大きく影響します。最終的な仕上がり品質を高めるためには、これらの点に細心の注意を払い、適切な加工条件を見極めることが求められます。快削黄銅の加工においては、このようなテクニックと注意点が重要であると結論づけられます。

13. 快削黄銅 加工時の安全対策

快削黄銅は、その優れた加工性から穴あけやフライス加工に広く用いられています。ただし、適切な技術を用いなければ、工具の損耗や加工精度の低下を引き起こす可能性があります。例えば、穴あけ加工では、適切な切削速度の選定や切削液の使用が重要です。切削速度が速すぎると加工面にバリが発生しやすく、かといって遅すぎると工具の摩耗が早くなります。フライス加工においても、工具の選定や送り速度の調整が重要です。特に、快削黄銅の場合は、標準よりもやや高めの送り速度が推奨されることが多いです。このようなテクニックを採用することで、高品質な加工を実現し、作業効率も向上します。旋盤やフライス盤を使用する際は、これらのポイントに留意し、安定した加工を心がけることが重要です。最終的には、これらの方法を適切に適用することで、快削黄銅の加工時におけるトラブルを避け、高い生産性と製品品質を維持することができます。

14. 快削黄銅の極小径切削工具と放電加工

快削黄銅の穴あけやフライス加工は、精度と効率を求める製造現場で重要視されています。その理由は、快削黄銅が優れた切削性能を持ちながらも、不適切な加工条件下では問題が生じやすい材料だからです。例えば、鋭いカッターエッジを持つ工具を使用することで、バリの少ない滑らかな仕上がりを実現し、工具の摩耗を減らすことができます。また、適切な切削液の選択は、熱の発生を抑え、工具寿命の延長にも寄与します。ただし、高速での加工は過度の熱を生じさせるため、焼き付きなどのリスクも考慮しなければなりません。結論として、快削黄銅での穴あけ・フライス加工では、適切な工具選択と加工条件の最適化が非常に重要です。このテクニックと注意点を理解し、適用することで、製造効率の向上とコスト削減に繋がるのです。

15. 快削黄銅 穴あけ・フライス加工の将来展望

快削黄銅は、その優れた機械加工性により穴あけやフライス加工に広く用いられています。快削黄銅の加工時には、その性質を生かしつつも、特有の注意点を把握しておくことが重要です。たとえば、適切な工具の選定は加工の精度を左右し、切削速度や送り速度の調整は仕上がりの品質を決定します。また、摩耗した工具の継続使用は加工精度の低下や工具破損の原因にもなり得ます。特定の事例として、フライス加工においては多くの職人が、工具と黄銅の接触面積を最適化することで、熱の発生を抑制し、長時間の連続作業でも高品質な加工を実現しています。結論として、快削黄銅の加工技術には確かなテクニックと知識が必要であり、これらを習得することで、高品質な製品を効率的に生産することが可能です。

まとめ

快削黄銅の特性を理解し、適切な切削条件を設定することが重要です。加工時には適切な切削油を使用し、切削温度を一定に保つことがポイントです。穴あけやフライス加工においては、適切な工具と工作機械を使用し、切削速度と刃先の設定に注意することが重要です。また、加工後の仕上げ作業も丁寧に行うことで、高品質な加工が可能となります。

快削黄銅をフライス加工する際のポイント!切削速度と送りの最適値とは?

快削黄銅をフライス加工する際、切削速度と送りの最適値を知っていますか? これは、素材の特性や工具の種類によって異なる重要なポイントです。この記事では、快削黄銅の穴あけに焦点を当て、フライス加工の際の最適な切削速度と送りについて解説します。また、その他の注意すべきポイントやヒントについても紹介しますので、加工作業の効率化や品質向上に役立ててみてください。

快削黄銅 穴あけ・フライス加工の基礎知識

切削速度

快削黄銅の穴あけやフライス加工において、切削速度は100〜150m/minが理想的です。この範囲内で切削速度を設定することで、加工効率を最大化し、工具の摩耗を最小限に抑えることができます。切削速度が速すぎると、工具が過熱し、摩耗が早く進行する恐れがあります。一方、遅すぎると加工時間が無駄に長くなり、効率が悪くなるため、適切な速度を選定することが極めて重要です。特に快削黄銅は比較的加工しやすい材料であるため、この範囲内で安定した加工が可能です。

送り

送りは一般的に0.05〜0.20mm/revが適切とされていますが、工具の直径や刃数、仕上げ面の要求に応じて微調整が必要です。細かい送り設定は、加工物の材質や仕上げの要求精度によっても異なります。例えば、より精密な仕上げが求められる場合、送りを少し抑え気味に設定することがあります。また、大きな工具を使用する場合は、送りを少し高めに設定して加工効率を向上させることも可能です。正しい送り設定により、スムーズな加工が実現し、工具寿命の延長にも繋がります。

加工性

快削黄銅の加工性は非常に優れており、適切な切削速度と送りを守ることで、高精度な穴あけやフライス加工が可能となります。加工が安定すると、仕上げ面が美しく、寸法精度も高く保たれます。加工性が良いため、金型や機械部品など、精密な加工を要求される製品にも適しています。また、快削黄銅は他の金属材料に比べて切削中の発熱や摩耗が少ないため、安定した加工が可能です。これにより、製品の品質を高めることができ、製造工程全体の効率向上にも寄与します。

快削黄銅の特性と加工の利点

特性

加工作業の快適性:

快削黄銅の加工は低い切削熱と振動の抑制が特徴であり、作業者の作業環境が快適です。また、加工時の切粉が細かいため、機械に負担をかけず、作業がスムーズに進みます。

切削加工性:

快削黄銅は非常に優れた切削加工性を持ち、特にチップ排出性が良好です。これにより加工中に発生する熱を抑えることができ、工具の寿命が延びます。また、低い摩擦抵抗により、加工がスムーズに進行します。これにより安定した加工が可能となり、精度が高く効率的です。

機械的特性:

快削黄銅は良好な機械的特性を持ち、耐摩耗性や耐食性が高いため、長時間の加工でも安定した品質が確保されます。特に腐食環境での使用において、その耐食性が大きなメリットを発揮します。

切削工具への負担:

高いチップ排出性と低摩擦が切削工具の負担を軽減し、工具の寿命を延ばす要因となります。これにより、頻繁な工具交換が不要となり、全体の生産効率が向上します。

加工精度:

快削黄銅は高精度な加工が可能です。適切な切削条件を使用することで、微細な加工が得意であり、高精度な仕上がりを実現します。特に航空機部品や自動車部品など、精度が要求される製品で使用されることが多いです。

切削速度

快削黄銅のフライス加工において、切削速度は100〜150m/分が推奨されます。適切な切削速度を選定することで、工具の寿命を延ばし、加工面の仕上がりも向上します。過度に速い切削速度は、工具の摩耗を加速させる一方で、遅すぎると効率が悪くなり、コストが増大する可能性があります。そのため、推奨される切削速度を守ることが重要です。

送り速度

送り速度は0.05〜0.2mm/回が目安となります。正しい送り速度の設定により、高品質な加工面が得られます。送りが速すぎると加工の精度が低下し、遅すぎると加工時間が長くなり、効率が落ちてしまいます。最適な送り速度を選ぶことで、加工面が滑らかで美しい仕上がりとなり、部品の品質を保つことができます。

加工面の仕上がり

正しい切削条件下では、快削黄銅の加工面には美しい光沢が現れ、仕上がりが非常に良好になります。これにより、仕上げが必要な部品においても高い精度と美観を維持することができます。快削黄銅はその特性から、加工後の表面品質が重要な製品にも適しており、仕上がりの良さが製品の付加価値を高める要素となります。

快削黄銅 穴あけ時の切削条件設定

推奨切削条件

表面粗さが気になる場合は、微調整を行うことで、さらに精度の高い仕上がりが実現できます。

切削速度 (100〜150m/min)

切削速度は、使用する工具の直径や材料の特性に応じて調整する必要があります。一般的にこの範囲が推奨され、過度な速度での加工は工具の摩耗を早め、仕上がりに影響を及ぼす可能性があります。

高速で加工することで、効率よく作業が進みますが、過度に速すぎると表面粗さが増すため、適切な速度設定が重要です。

送り (0.05〜0.1mm/rev)

小径のエンドミルでは、下限の0.05mm/revで設定し、大径のエンドミルでは0.1mm/revが適切です。

送り速度が速すぎると、加工中に工具が過剰に摩耗したり、表面が荒れる原因となります。逆に、遅すぎると加工時間が増え、効率が低下するため、適切なバランスを取ることが大切です。

工具の摩耗

適切な切削条件を設定することで、工具の摩耗を抑制できます。摩耗を最小限に抑えつつ、高精度な仕上がりを得ることができます。

切削条件に無理があると、工具の寿命が短くなり、最終的には高いコストがかかることになります。工具の寿命を延ばすためには、常に最適な条件を見極めることが求められます。

試作と最適化

加工する黄銅の種類やフライスの仕様、工具の状態などに応じて、試作を繰り返し、最適な切削条件を見つけることが非常に重要です。

最適な切削条件を見つけることで、加工効率の向上だけでなく、工具寿命の延長や加工面の品質向上にも繋がります。

すべての加工条件は理論的な設定値に従うだけではなく、実際の加工状況に合わせて調整が必要です。

加熱と冷却

適切な冷却を行うことで、切削中の工具の温度をコントロールし、摩耗を減らすことができます。

加工中の温度が高すぎると、材料の変形や工具の早期摩耗を引き起こす可能性があるため、冷却液を活用して温度管理を行うことが重要です。

振動管理

加工時の振動は加工精度に悪影響を及ぼし、工具の摩耗を早める原因となります。振動を抑えるためには、適切な切削条件の選定に加えて、工具の取り付け状態や加工機の精度も重要です。

振動を管理することで、より安定した加工が可能となり、結果的に加工面の仕上がりが良くなります。

表面仕上げ

切削条件を正しく設定することで、表面仕上げの品質も向上します。快削黄銅の場合、適切な切削速度と送りを選ぶことで、美しい光沢を持つ加工面を得ることが可能です。

フライス加工における快削黄銅の切削速度と送りの決定

推奨切削条件

加工の途中で予想以上に摩耗が早い場合は、切削条件を再調整して、工具寿命を延ばすように工夫することが大切です。

切削速度 (100〜300m/分)

快削黄銅のフライス加工には、切削速度100〜300m/分の範囲内で設定するのが最適です。この範囲で設定することで、黄銅の優れた切削性能を活かし、加工がスムーズに進みます。

高すぎる切削速度は工具の摩耗を早める原因となり、逆に低すぎる切削速度では加工効率が悪くなるため、この範囲内で調整することが重要です。

送り (0.05〜0.35mm/歯)

送り速度は、加工内容に応じて調整が必要です。細かい加工には低い送りを設定し、大きな切削や粗加工には高い送りを使用します。

細かな加工:

精密な穴あけや仕上げ加工には、低い送り設定 (0.05〜0.1mm/歯) が適しています。低い送りで慎重に加工することで、より高精度な仕上がりが得られます。

精密加工では、工具の摩耗を抑え、きれいな表面仕上げを実現するため、送りを遅くし、加工面に余裕を持たせます。

大きな切削:

粗加工や大きな切削には、より高い送り設定 (0.2〜0.35mm/歯) が適しています。高い切削速度と送りで効率的に作業を行うことにより、加工時間を短縮し、コストを削減できます。

高送りでの加工は、特に高効率な加工を行いたい場合や、大きな部品の粗加工に適しています。

加工内容に応じた調整

加工の種類や黄銅の素材、工具の状態などに応じて、最適な切削速度と送りを設定することが求められます。例えば、穴あけや溝加工では、工具の摩耗を最小限に抑えるため、送りをやや低めに設定することが有効です。

非鉄金属部品の信頼性を高める切削技術

快削黄銅のフライス加工において、部品の信頼性を高めるためには、切削速度と送り率の適切な設定が非常に重要です。以下のポイントに注意することで、加工の精度や仕上がりを向上させることができます。

切削速度

まず、切削速度は、使用する材質や工具の耐久性に応じて調整する必要があります。快削黄銅の場合、一般的に100〜300m/分の範囲で設定することが推奨されています。この範囲で設定することにより、快削黄銅の優れた切削性能を活かしつつ、工具の寿命を延ばすことができます。また、適切な切削速度の選定は、加工面の仕上がりにも影響を与え、摩耗を抑えつつ安定した加工が可能となります。

送り率

次に、送り率ですが、これは加工内容や工具の種類に応じて最適な値を見つけることが求められます。送り率が遅すぎると加工時間が長くなり、経済的ではありません。逆に、送り率が早すぎると工具の摩耗が激しくなり、加工面の精度や仕上がりが悪化する可能性があります。そのため、送り速度を適切に調整することで、高い加工精度を維持しつつ、効率的な加工が可能になります。

穴あけ加工

さらに、穴あけ加工では、送りの調整が重要です。中心からの距離に応じて送りを調整し、均一な加工を実現することが求められます。特に精密加工の場合、慎重に送りを設定することで、より美しい仕上がりと高精度な加工が可能になります。

このように、快削黄銅のフライス加工においては、切削速度と送り率の適切な設定が部品の信頼性を高めるための重要な要素となります。適切な設定を行うことで、加工精度が向上し、部品の性能を最大限に引き出すことができ、高品質な加工結果を得ることができます。

快削黄銅の切削加工ポイントと実践的注意点

快削黄銅をフライス加工する際の切削速度と送り速度の設定は、加工品質と効率を向上させるために非常に重要です。以下に示すポイントと注意点を考慮することで、最適な加工条件を見つけることができます。

切削速度

高い切削速度を設定することは可能ですが、過度な速度設定は表面仕上がりに悪影響を与える可能性があります。特に加工初期には、メーカー推奨の設定値を参考にすることが重要です。これにより、加工中の工具の摩耗を最小限に抑えつつ、適切な加工面の仕上がりを確保することができます。

送り速度

快削黄銅は切削抵抗が小さいため、過度な送り速度を設定すると、表面仕上がりに問題が生じることがあります。適切な送り速度を設定することで、加工精度を保ちながら、効率的に作業を進めることができます。特に細かい加工が必要な場合は、送り速度を控えめに設定することが重要です。

微調整の重要性

実際の加工状況に合わせて微調整を行うことが必要です。例えば、小径のエンドミルを使用する場合、切削速度を高く設定し、送り速度を控えめに設定することが望ましいです。この微調整によって、工具の摩耗を抑え、仕上がり品質を向上させることができます。

テストカットの活用

加工条件を決定する際には、テストカットを行い、その結果を基に設定値を調整することが重要です。テストカットを通じて、実際の加工状況を確認し、品質と効率のバランスを保つための最適な設定を見つけることができます。

結論として、快削黄銅のフライス加工では、初期設定を参考にしつつ、テストカットを行ってその結果をもとに微調整を行うことが重要です。これにより、加工品質と効率の両方を向上させることができ、最適な加工条件を実現することができます。

快削黄銅の切削速度と切りくず生成現象の関係

快削黄銅をフライス加工する際には、切削速度と送りのバランスが非常に重要です。適切な切削速度と送り速度を選定することで、加工品質を向上させ、効率的に作業を進めることができます。以下に、切削速度と切りくず生成の関係について説明します。

切削速度の影響

快削黄銅は高い切削速度での加工が適しており、良好な加工性を発揮します。切削速度が遅くなると、材料が詰まりやすくなり、切削性が低下します。したがって、適切な切削速度を設定することが、加工効率と品質を確保するために不可欠です。

送りの影響

送り速度の設定も非常に重要です。速すぎる送り設定を行うと、工具の摩耗が激しくなり、加工精度に悪影響を及ぼすことがあります。一方で、遅すぎる送り設定は加工効率を低下させ、作業時間が無駄に長くなります。そのため、適切な送り速度の設定を行うことが必要です。

具体例

例えば、直径10mmのエンドミルを使用する場合、切削速度は60〜100m/minが一般的です。送り速度は0.05〜0.1mm/刃が推奨されます。この範囲内で切削速度と送り速度を設定することで、適切な切りくずの生成と高品質な加工面を実現することができます。

最適化の手順

最適な切削速度と送り速度を見つけるためには、まず小さな値から始めて徐々に切削速度と送りを上げていく方法が有効です。この方法により、理想的な切りくずの形成と加工面の仕上がりを実現し、最適な加工条件を導き出すことができます。

結論として、快削黄銅のフライス加工においては、切削速度と送りの最適値を見極めることが非常に重要です。これにより、加工面の仕上がりと切りくず生成を最適化し、加工の成功へとつながります。

快削黄銅 穴あけ・フライス加工のトラブルシューティング

快削黄銅をフライス加工する際には、いくつかのトラブルが発生することがあります。以下に、主なトラブルの原因とその対策を示します。

加工精度の低下

- 原因: 切削速度や送りが適切でない場合に発生することがあります。

- 対策: 切削速度を100〜300m/min、送りを0.05〜0.2mm/revに設定します。また、試作加工を行い、最適な切削条件を見つけることが重要です。

工具の摩耗が早い

- 原因: 切削速度や送り速度が高すぎることが原因で、工具に過度の負荷がかかるためです。

- 対策: 小径のエンドミル使用時には、高い切削速度と小さい送りを設定します。切削条件の見直しを行い、工具の摩耗を抑えるよう調整します。

バリの発生

- 原因: 不適切な切削条件が原因で、加工面にバリが発生します。

- 対策: 切削速度と送り速度を見直し、加工面の仕上がりを改善することが必要です。試作加工で条件を調整し、バリの発生を最小限に抑えます。

切りくずの排出不良

対策: 送り速度を適切に設定し、切削速度と合わせて調整します。これにより、切りくずがスムーズに排出されるようになります。

原因: 送り速度が適切でないか、切削速度が過剰または不足している場合、切りくずが適切に排出されないことがあります。快削黄銅の加工に関するテーブル

切削条件

| 条件 | 推奨値 | 説明 |

|---|---|---|

| 切削速度 | 100〜150 m/min | 高速での加工が可能。切削速度が遅いと詰まりやすく、速すぎると摩耗が激しくなるため、バランスが重要です。 |

| 送り速度 | 0.05〜0.20 mm/rev | 工具の直径や刃数に応じて調整。速すぎると仕上がりが悪く、遅すぎると効率が悪化し、工具に負担がかかります。 |

| 穴あけ | 切削速度: 100〜150 m/min、送り: 0.05〜0.1 mm/rev | 小径エンドミル使用時に最適な設定。送り速度が遅すぎると加工効率が低下し、速すぎると仕上がりが粗くなる。 |

| フライス加工 | 切削速度: 100〜300 m/min、送り: 0.05〜0.35 mm/歯 | 大きな切削や細かい加工に応じて最適化。加工面の仕上がりに合わせて、送りを適切に調整することが重要。 |

| 切削くず | 高速加工時は均等に排出されやすい | 高速加工時、切削速度と送りが適切であれば、良好な切りくずの形成が確保でき、排出もスムーズに行える。 |

加工技術と注意点

- 切削速度と送りの調整: 高い切削速度での加工は、快削黄銅の加工性を最大限に引き出すことができます。しかし、送り速度が適切でない場合、表面仕上がりが悪化し、工具の摩耗が早まる可能性があります。具体的には、切削速度は高めでも送りが速すぎると、表面に細かな傷がつき、精度が低下することがあります。逆に、送りが遅すぎると、加工効率が落ちるため、バランスの取れた調整が必要です。

- ツールの選定: 小径エンドミルを使用する際は、高い切削速度で送りを控えめにすることで、精度良く仕上げることができます。一方、大径ツールを使用する場合は、効率的な加工を行うために、より高い送り速度を選択することができます。エンドミルの選定や工具の材質によって、切削性能に大きな差が出るため、工具選びは重要な要素となります。

- 試作と調整: 最適な加工条件を見つけるためには、試作加工を行い、結果を基に微調整を行うことが不可欠です。試作を行うことで、実際の加工結果に基づいた最適な設定を見つけることができ、加工精度の向上や効率化が可能になります。特に、異なる工具や切削条件によって最適値が異なるため、いくつかの条件を試して調整することが重要です。

先進的加工技術の展望

環境に配慮した加工技術: 環境への配慮が重要な現代において、切削時のエネルギー消費や切削液の使用を抑えたエコ加工技術が注目されています。これらの技術を取り入れることで、エネルギーコストの削減や環境負荷の低減が可能になり、持続可能な生産活動が支援されています。

高精度と効率性: 現在の快削黄銅の加工技術では、高速切削と適切な送り速度のバランスが求められます。これにより、加工精度の向上と生産効率の向上を同時に実現できます。特に、CNC(コンピュータ数値制御)加工機などを活用することで、高精度な加工が可能となり、効率的な生産が実現します。最新の工具や刃物技術により、切削の精度と品質がさらに向上しています。

加工条件の最適化: 加工条件の最適化には、試行錯誤を繰り返しながら、最適な切削条件を見つけることが求められます。たとえば、冷却液の使用や工具の選定、切削面の仕上がりに対する要求を考慮することが必要です。さらに、精密加工が要求される場合、切削速度を抑えることが推奨されることもあります。これにより、精度を犠牲にせず、効率的な加工が可能となります。

デジタル技術の導入: 高度な加工技術では、デジタルモニタリングやAI(人工知能)による条件最適化が進んでおり、加工中のリアルタイムデータを基に自動的に条件を調整するシステムが登場しています。これにより、加工精度がさらに向上し、無駄を省いた効率的な生産が可能となります。

快削黄銅 穴あけ・フライス加工のまとめ

要素詳細

| 要素 | 詳細 |

|---|---|

| 切削速度 | 快削黄銅の場合、100〜300m/minが推奨されます。熱伝導率が高く、加工時の熱を素早く逃がすことが可能です。 |

| 送り速度 | 0.05〜0.35mm/revが一般的な範囲です。適切な送り速度を保つことで、工具の摩耗を抑えつつ効率的に削り取ります。 |

| 加工条件の調整 | 旋盤などでの穴あけ加工では、直径に応じた切削速度と送りが設定表で提供されていることが多いです。材料や工具の状態に応じて微調整が必要です。 |

| 最適な加工 | 高い切削速度と適度な送り速度を保つことで、快削黄銅特有の絞りやねじれが少なく、美しい仕上がりが実現できます。 |

解説

快削黄銅を使用した穴あけやフライス加工においては、切削速度と送り速度の設定が加工品質に大きく影響します。まず、切削速度は100〜300m/minが理想的で、高い速度設定が推奨されます。快削黄銅は熱伝導率が高いため、加工時に発生する熱を迅速に逃がすことができ、これによって高い切削速度での加工が可能となります。

次に、送り速度については0.05〜0.35mm/revが一般的で、加工する穴のサイズや加工条件によって微調整が必要です。例えば、小径の穴を加工する場合は、送り速度を遅く設定し、大径の穴を加工する場合は、送り速度を速めるといった調整が求められます。旋盤やフライス盤の設定表を参考にしながら、材料や工具の状態に応じた最適な条件を見つけることが重要です。

最適な加工条件を守ることで、工具の寿命が延び、加工面が美しく仕上がるため、精度の高い仕上げが可能となります。また、加工中に発生する熱の管理がしっかり行われることで、工具の摩耗を抑えつつ効率的に削り取ることができるため、作業の効率が向上します。

高い切削速度と適度な送り速度を維持し、試作加工を通じて最適条件を見つけることが成功の鍵です。このような精緻な設定により、快削黄銅特有の絞りやねじれが少なく、美しい仕上がりを実現できます。