コラム column

真鍮C2801を美しく加工!フライス技術者のための必読ガイド

真鍮C2801という素材は、その美しい外観と機能性から多くの工業製品に使用されています。フライス技術者の皆さんは、この特別な素材をどのように加工するか、そしてその際に気をつけるべきポイントを知っていますか?

このガイドでは、真鍮C2801の美しい仕上げを実現するためのテクニックやコツについて詳しく解説します。どのように加工すれば美しい仕上がりが得られるのか、またフライス技術者としてのスキルをさらに高めるためのポイントをお伝えします。

真鍮C2801に興味がある方やこれから加工する予定の方にとって、このガイドは必読です。素材の特性を活かしつつ、最高の仕上がりを実現するために必要な情報をまとめています。フライス技術を磨くためのヒントを見つけることができるかもしれません。

真鍮C2801フライス加工の基礎

真鍮C2801の物理的・化学的性質

真鍮C2801は、真鍮合金の一種であり、銅と亜鉛で構成されています。この合金は耐食性が高く、熱や電気を良く伝導し、加工しやすいという特徴があります。また、真鍮C2801は美しい金色の外観が特徴であり、装飾品や工芸品としても広く利用されています。例えば、時計の外装や家具の取っ手、インテリア用品などに活用されています。さらに、真鍮C2801は耐久性に優れており、長期間使用されても劣化しにくいため、高品質な製品に利用されることが多いです。そのため、フライス技術者が真鍮C2801を美しく加工する際には、この素材の特性を活かし、緻密な加工を行うことが重要です。

真鍮C2801のフライス加工における利点

真鍮C2801を美しく加工する際の利点は多くあります。まず、真鍮は耐食性に優れており、加工した部品が長期間美しさを保ちます。そして、真鍮は加工しやすい素材であるため、フライス技術者にとって取り扱いが比較的容易です。例えば、真鍮C2801を使用した精密機器やインテリアデザインなど、幅広い分野で活用されています。さらに、真鍮は熱や電気をよく伝導する性質があり、高い機能性を持った製品を製作するのに適しています。そのため、真鍮C2801のフライス加工は、製品の耐久性と美しさを兼ね備えた製造を実現する重要な工程となります。美しさと実用性を兼ね備えた製品を作りたいフライス技術者にとって、真鍮C2801は魅力的な素材と言えるでしょう。

加工前の準備と注意点

真鍮C2801の美しい加工を行うためには、加工前の準備と注意点が重要です。まず、加工前に素材の状態を確認し、傷や汚れを取り除いてください。加工中にこれらの要素が残ると、仕上がりに影響を与えてしまいます。また、加工時には適切な工具や技術を使用することで、より精密な加工が可能となります。

例えば、フライス技術を使用する際には、適切な回転数や切削速度を選定することが重要です。これにより、真鍮素材がうまく加工され、美しい仕上がりを実現できます。さらに、刃先の交換や冷却液の使用など、適切な手順を踏むことで作業効率も向上します。

加工前の準備と注意点をしっかりと押さえることで、真鍮C2801の美しい加工が可能となります。これらのポイントに注意しながら、技術者の皆さんがより素晴らしい加工を行えることを期待しています。

真鍮C2801の加工方法

切削条件の選定

真鍮C2801を美しく加工するためには、適切な切削条件の選定が重要です。フライス技術者にとっては、素材の性質や加工目的に応じて最適な切削条件を選択することが求められます。例えば、真鍮は柔らかい金属であり、切削時に振動やひずみが生じやすい特性があります。

そのため、切削速度や切削深さ、切削角などを適切に調整することが重要です。特に、真鍮C2801は細かい加工精度が求められる場合が多いため、慎重な切削条件の選定が欠かせません。

フライス技術者が適切な切削条件を選定する際には、素材の特性を理解し、試行錯誤を重ねながら最適な加工方法を見つけることが肝要です。これによって、美しい仕上がりと高い加工効率を実現することが可能となります。真鍮C2801を扱う際には、適切な切削条件を選定して、技術者の腕を磨いていきましょう。

適切な工具と潤滑剤の選択

真鍮C2801を美しく加工する際には、適切な工具と潤滑剤の選択が重要です。フライス技術者の皆さんにとって、これは必読のガイドとなるでしょう。

まず、真鍮を綺麗に加工するためには、適切なフライス工具を選ぶことが不可欠です。真鍮の性質を考慮し、硬度や切削速度などを正しく設定することが重要です。例えば、高速度鋼や硬質合金などの適切なフライスビットを選ぶことで、美しい仕上がりを実現できます。

さらに、潤滑剤も見逃せません。適切な潤滑剤を使用することで摩擦を減らし、切削時の熱を均等に分散させることができます。これにより、真鍮の削りカスを適切に排出し、加工作業をスムーズに行うことができます。

適切な工具と潤滑剤を選択することで、真鍮C2801の加工作業を効率的かつ美しく行うことができます。フライス技術者の皆さんは、このガイドを参考にして、より高品質な加工を目指してください。

真鍮C2801フライス加工の手順

真鍮C2801を美しく加工するためのフライス加工手順を紹介します。まず、正確な加工を行うために、作業環境を整えることが重要です。そして、適切な工具や材料を用意し、加工の際には安全に注意することが欠かせません。

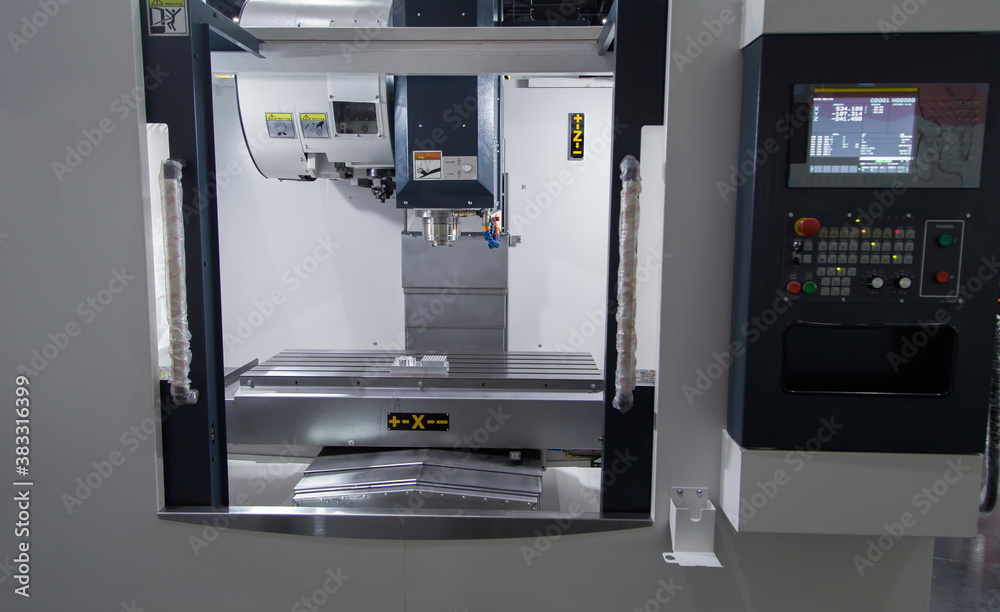

次に、真鍮C2801を適切な形に削るために、フライス機を使用します。この際、適切な刃先や回転数を設定することで、綺麗な仕上がりを目指します。また、加工中には冷却液を使用して過熱を防ぎ、加工精度を高めることが重要です。

加工が完了したら、仕上げ作業を行い、最終的な美しさを引き出します。このように、真鍮C2801を丁寧に加工することで、高品質な作品を生み出すことが可能です。

加工精度を左右する要因

真鍮C2801の加工精度を左右する要因はいくつかあります。まず、使用するフライス技術の質が重要です。高品質なフライス技術を持つ技術者は、正確な加工を行うことができます。また、適切な切削速度や切削量を選択することも加工精度に影響を与えます。これらの要素が適切でない場合、真鍮C2801の加工品質が低下する可能性があります。

さらに、適切な工具や冷却液の使用も重要です。適切な工具を使用することで、精密な加工が可能となります。冷却液は加工時に生じる熱を逃がすために重要であり、加工精度を高める役割を果たします。

以上の要因を考慮することで、技術者は真鍮C2801を美しく加工することができます。適切なフライス技術と工具、切削速度、冷却液の選択が、加工精度を向上させる重要な要素となります。

真鍮加工の美しさを追求するテクニック

表面仕上げのためのポイント

真鍮C2801を美しく加工するためには、表面仕上げのポイントが重要です。例えば、研磨や研磨剤を使って表面を滑らかに仕上げることがポイントです。研磨作業の際には、適切な圧力とスピードで作業を行うことが大切です。さらに、クリーニングや洗浄を丁寧に行うことで、美しい仕上がりを実現できます。フライス技術者の皆さんは、これらのポイントを抑えて真鍮C2801の加工を行うことで、品質の高い製品を生み出すことができます。どんなに素晴らしい設計でも、最終製品の仕上がりは表面処理にかかっています。そのため、正確で丁寧な表面仕上げを行うことが、製品の価値を高める重要な要素となります。

真鍮の光沢を引き出す方法

真鍮C2801を美しく加工するためには、適切なフライス技術が重要です。真鍮は美しい光沢を持つ素材であり、正しい加工を施すことでその特性を引き出すことができます。例えば、適切な切削速度や刃先の選定など、フライス技術者が技術を駆使することが求められます。特に、真鍮は柔らかい素材であり、細かいディテールを表現する際にも注意が必要です。

フライス技術を習得することで、真鍮C2801を美しく仕上げることが可能となります。適切な道具や技術を使いこなすことで、素材の魅力を最大限に引き出すことができます。これにより、高品質な製品や部品を製造することができ、顧客からの評価も高まるでしょう。真鍮加工におけるフライス技術の重要性を理解し、効果的に活用することが、技術者にとって必要不可欠なスキルと言えます。

美しい加工のための細かな工夫

真鍮C2801を美しく加工するには、細かな工夫が必要です。フライス技術者の皆さんにとって必読のガイドとなるでしょう。真鍮は独特の輝きを持ち、美しい仕上がりになるポテンシャルがあります。例えば、適切な切削工具を選択することや、適正な切削速度や切削量を設定することが重要です。その他にも、切削液の適切な利用やツールの磨き方にも注意が必要です。

真鍮C2801の美しい加工を実現するためには、技術者の緻密な計画と実行が欠かせません。正確な加工設定と確かな手腕を持つことが成功の鍵となります。美しい加工を施すことで製品の価値を高め、顧客に喜ばれることでしょう。技術の向上と熟練した技術者の手によって、真鍮C2801の魅力を最大限に引き出すことが可能です。

フライス技術者のスキル向上

常に学び続ける姿勢

真鍮C2801を美しく加工するためには、フライス技術者にとって重要なポイントがあります。真鍮C2801は非常に硬く、加工が難しい特性を持っています。そのため、正確な加工技術と知識が必要とされます。例えば、適切な切削速度や切削深さを選択することが重要です。これにより、作業効率が向上し、仕上がりも綺麗になります。

また、切削工具の選定も重要です。適切な刃先形状やコーティングを選ぶことで、真鍮C2801の加工品質を向上させることができます。さらに、定期的なメンテナンスや切れ味の確認も忘れずに行うことが大切です。

このように、真鍮C2801を美しく加工するためには、フライス技術者が常に学び続ける姿勢が欠かせません。技術の向上と知識の習得が美しい加工品を生み出す秘訣となります。

実践で役立つフライス加工のコツ

真鍮C2801を美しく加工するためのフライス技術は、実践で役立つ重要なポイントを持っています。まず、適切な切削条件を選択することが重要です。加工速度や切削深さを正確に設定することで、素材への負担を最小限に抑えながら美しい仕上がりを実現できます。また、切削油の適切な使用も欠かせません。適切な冷却・潤滑を確保することで加工精度が向上し、工具寿命も延びます。

さらに、ツールの選定も重要です。適切な刃先形状やコーティングを選ぶことで、真鍮C2801の加工効率が向上します。例えば、高硬度コーティングを施したハイスエンドミルを使用することで、耐摩耗性が向上し、繊細な加工も可能になります。これらのポイントを押さえることで、美しい仕上がりを実現するフライス技術を身につけることができます。

最新技術とトレンドのキャッチアップ

真鍮C2801を美しく加工する際、フライス技術者の皆さんにとって必読のガイドをお届けします。真鍮は美しい光沢と耐食性を持ち、様々な産業で広く使用されています。C2801とは、真鍮合金の一種であり、耐食性に優れています。フライス技術は、工作機械を使って金属を切削する際に重要な技術です。

真鍮C2801を美しく加工するためには、正確な切削速度や刃先形状を選ぶことが重要です。例えば、高速度スチールや硬質合金のツールを使用することで効果的に加工することができます。さらに、適切な冷却や潤滑も欠かせません。

このガイドを参考にして、真鍮C2801の加工においてより高度な技術を身につけ、美しい仕上がりを実現しましょう。

高品質な真鍮C2801加工のためのアドバイス

加工誤差を最小限に抑える方法

真鍮C2801の加工を美しくするためには、加工誤差を最小限に抑えることが重要です。フライス技術者の皆さんにおすすめの方法をご紹介します。まず、正確な計測と設計が欠かせません。加工する前に寸法や形状をしっかりと確認しましょう。次に、適切な工具と刃を選ぶことも重要です。真鍮は柔らかい材料なので、適切な工具を使用することで加工精度が向上します。例えば、適切な刃先半径を選ぶことで切削時の振動を抑えることができます。最後に、適切な切削速度や切削量を設定することで、加工時の熱をコントロールし、加工誤差を最小限に抑えることができます。これらのポイントを押さえて、真鍮C2801を美しく加工しましょう。

トラブルシューティングガイド

真鍮C2801を美しく加工するためには、フライス技術者にとって必読のガイドがあります。真鍮は美しい素材ですが、加工には注意が必要です。例えば、材料の特性や硬さを考慮しながら適切な加工速度や切削深さを設定することが重要です。また、切削時には適切な冷却液を使用することで加工精度を高めることができます。

さらに、フライス工程での適切な工具選定や刃先の取り扱いにも気を配る必要があります。例えば、ハイスや硬質合金の刃物を使用することで、真鍮の加工効率を向上させることができます。これらのポイントを押さえることで、真鍮C2801を美しく加工することができます。フライス技術者にとって、このガイドは重要な参考資料となるでしょう。

定期メンテナンスと品質管理

真鍮C2801を美しく加工するためには、定期メンテナンスと品質管理が欠かせません。フライス技術者の皆様にとって、このポイントは必読です。真鍮は耐食性に優れ、加工しやすい素材であり、美しい仕上がりを実現できます。しかし、定期的なメンテナンスを怠ると、加工精度が低下し、品質が損なわれる可能性があります。

例えば、定期的な清掃や潤滑油の補充など、丁寧な管理が重要です。また、加工時の温度や刃物の状態にも注意が必要です。これらの具体的な措置を講じることで、真鍮C2801の美しい加工を維持し、確かな品質を実現することができます。技術者の皆様がこれらのポイントを押さえ、定期メンテナンスと品質管理を徹底することで、美しい加工が実現可能です。

真鍮C2801フライス加工の事例紹介

成功事例の分析

[heading]=真鍮C2801を美しく加工!フライス技術者のための必読ガイド

[text]=真鍮C2801は、美しく加工されることでさらに魅力的な製品に仕上がります。フライス技術者にとって、この素材の適切な加工は重要です。例えば、真鍮C2801を精密にフライスすることで、高品質な部品が作成されます。そのため、製品の耐久性や精度が向上し、顧客からの評価も高まるでしょう。

また、真鍮C2801の加工方法は様々ですが、適切な切削速度や刃具の選定がポイントです。例えば、高速切削が求められる場合は、適切な刃物を使用することで加工効率が向上します。こうした具体例を踏まえて、フライス技術者が真鍮C2801を美しく加工するためのノウハウを身につけることが重要です。

ケーススタディ:美しさと精度を両立させた例

真鍮C2801は、美しい仕上がりを求めるフライス技術者にとって魅力的な素材です。この素材を扱う際に、美しさと精度を両立させるケーススタディがあります。例えば、真鍮C2801を使用して、高い精度で複雑な形状を加工した事例が挙げられます。このような例では、フライス技術者の技術と経験が重要な役割を果たしています。

また、真鍮C2801を素材としたパーツや製品は、耐食性や耐久性に優れていることが特徴です。これにより、製品の寿命を延ばすことができるばかりか、美しい仕上がりを長期間維持することが可能となります。

このように、真鍮C2801を使った加工は美しさと精度を両立させることができるため、フライス技術者にとって重要なケーススタディとなっています。

ユーザーの声:高品質加工への期待と実際

真鍮C2801を美しく加工するために、フライス技術者が重要な役割を果たしています。真鍮は美しい素材ですが、加工技術によってその魅力が引き立ちます。例えば、フライス加工によって真鍮の表面を滑らかに仕上げることができます。このような高品質な加工は、製品の見た目だけでなく、品質と耐久性も向上させます。フライス技術者は素材の特性を理解し、最適な加工方法を選択することが重要です。また、正確な設計図に基づいて作業を行うことで、作業効率が向上し、品質の一貫性も確保されます。真鍮C2801を美しく加工するためには、フライス技術者の高度な技術と経験が欠かせません。

まとめと次への一歩

真鍮C2801フライス加工のポイント再確認

真鍮C2801を美しく加工するための重要なポイントを再確認しましょう。真鍮は独特の輝きと耐久性があり、様々な産業で使用されています。フライス技術者がこの素材を扱う際には、適切な工具選びが不可欠です。例えば、硬度、切削速度、刃先の形状などが加工品質に影響を与えます。

特に真鍮C2801は溶接性が高いため、細かいディテールを加工する際に適しています。加工時には適切な冷却液を使用し、切削熱を適切に制御することが重要です。これにより、表面の仕上がりや寿命を向上させることができます。

フライス技術者の皆さん、真鍮C2801の加工におけるポイントをしっかり押さえて、美しい仕上がりを目指しましょう。

継続的なスキルアップとキャリア形成

真鍮C2801は、美しい加工が求められる素材です。フライス技術者にとって、この素材に対する知識と技術は重要です。真鍮は耐食性、可塑性に優れ、機械的強度も高いため、様々な産業で使われています。例えば、建築や自動車部品、装飾品などに広く使用されています。

そのため、真鍮C2801の加工には、精度と美しさが求められます。フライス技術者は、素材特性を理解し、適切な切削条件を選択する必要があります。また、刃物の選定や冷却方法なども重要です。このようなスキルと知識を継続的に向上させることで、高品質な真鍮加工が可能となります。フライス技術者が専門知識を磨き、キャリア形成に励むことは、産業界において重要な要素となります。

技術者としての成長のためのリソース

真鍮C2801の美しい加工に関心を持つフライス技術者にとって、成長するためのリソースが重要です。真鍮は、金属加工業界で広く使用されている素材であり、その特性を理解して適切に加工することが求められます。例えば、真鍮C2801は、耐食性や加工性に優れており、精密な部品加工に適しています。この特性を活かすためには、最新のフライス技術やツールの知識が不可欠です。加工時に生じる問題に対処するためには、豊富な実務経験や同僚との情報交換も効果的です。技術者として成長するためには、常に学習と実践を重ねて、自己を磨いていく姿勢が大切です。真鍮C2801の美しい加工に挑戦し、成長するための積極的なステップを踏んでいきましょう。

まとめ

真鍮C2801を美しく加工するためには、適切なフライス技術が必要です。真鍮は削りやすい素材であり、正確な加工が求められます。適切な工具と技術を駆使して美しい仕上がりを実現しましょう。

真鍮C4641フライス加工のための道具とアタッチメント完全ガイド

真鍮C4641フライス加工は、精密な技術と適切な道具が必要とされる作業です。この完全ガイドでは、真鍮C4641をフライス加工する際に使用するべき道具とアタッチメントについて詳細に解説します。

真鍮は、その耐食性と耐久性から様々な産業で広く使用されています。C4641というグレードは、その中でも特に注目される素材であり、その性質を最大限に活かすためには適切なフライス加工が必要不可欠です。

このガイドでは、真鍮C4641の特性について説明し、フライス加工において重要なポイントを紹介します。さらに、どのような道具やアタッチメントが最適か、効果的な加工方法についても具体的に解説していきます。真鍮C4641フライス加工の世界への入り口を開くための貴重な情報がここに詰まっています。

真鍮C4641の基本

真鍮C4641とは

真鍮C4641とは、銅と亜鉛を主成分とする合金の一種です。この真鍮は、優れた耐食性や加工性を持ち、機械部品や装飾品など様々な用途に利用されています。フライス加工において、真鍮C4641はその硬さと耐摩耗性から優れた性能を発揮します。道具やアタッチメントを使用することで、精密な加工が可能となります。

例えば、自動車部品や時計の歯車など、高精度な部品を製造する際に真鍮C4641が活用されています。その加工性の高さから、細かいディテールを持つ部品でも確かな品質を実現できます。

真鍮C4641は、その特性からさまざまな産業で重要な役割を果たしており、フライス加工においても優れた選択肢となっています。

真鍮C4641の特性

真鍮C4641は、非常に耐食性に優れた真鍮合金です。この特性により、機械部品や船舶部品、電気製品、建築材料など幅広い用途に使用されています。また、熱処理によって強化されるため、耐食性だけでなく強度も求められる場面で重宝されています。例えば、海水の影響を受ける船舶部品や海外で使用される建築用素材などによく用いられます。

さらに、真鍮C4641は加工性が非常に良いため、フライス加工に適しています。そのため、この合金を利用した部品や製品を製造する際には、高い精度で加工が可能であるという利点があります。そのため、精密な機械部品や部品の加工には真鍮C4641が選ばれることが多くなっています。真鍮C4641は、その特性から幅広い産業で重要な材料として活躍しており、その需要は今後も高まることが期待されています。

真鍮C4641の用途

真鍮C4641は、さまざまな用途に使用される優れた素材です。この素材は、耐食性や加工性に優れており、工具や機械部品、装飾品など幅広い分野で活躍しています。たとえば、真鍮C4641は船舶の部品や自動車の部品にも利用されています。また、電気伝導率が高いため、電子部品や配線部品にも広く使われています。

フライス加工においても、真鍮C4641は優れた加工性を発揮します。緻密な形状や細かい加工が必要な部品に適しており、精密な加工が求められる分野で重宝されています。アタッチメントも多様で、様々な形状やサイズに対応したものが揃っています。

真鍮C4641の特性を活かした道具やアタッチメントを使用することで、効率的かつ精密な加工作業が可能となります。そのため、産業界において高い評価を受けている素材と言えます。

真鍮C4641フライス加工の基礎知識

フライス加工とは

フライス加工とは、金属やその他の素材を形作るための加工方法です。真鍮C4641は、耐食性や加工性に優れた素材として広く使われています。この素材をフライス加工する際に使われる道具やアタッチメントについてのガイドを紹介します。

真鍮C4641をフライス加工する際には、硬度や切りくずの処理などを考慮する必要があります。適切な刃物や冷却液の使用が重要です。例えば、高速度鋼(HSS)や硬質合金(カーバイト)製のツールがよく使われます。

また、アタッチメントも重要です。切削面の仕上げや形状によって異なるアタッチメントが必要になります。例えば、エンドミルやボールエンドミルは、複雑な形状を加工する際に効果的です。

真鍮C4641フライス加工の道具とアタッチメントを正しく選ぶことで、効率的に素材を加工することができます。結果として、高品質な製品を生産することが可能となります。

フライス加工の種類

真鍮C4641フライス加工にはさまざまな種類があります。最も一般的なものは、面取りや溝切り、複合加工です。面取りはエッジを丸めることで、部品の安全性を高めます。溝切りは溝を切削することで、部品に必要な形状を作り出します。複合加工は複数の加工工程を組み合わせることで、高度な部品を製作します。たとえば、自動車部品や航空機部品の製造に利用されています。これらのフライス加工は、高精度の加工を可能にし、真鍮C4641の特性を最大限に活かすことができます。フライス加工は、機械部品や精密部品の製造に欠かせない技術として、重要な役割を果たしています。

真鍮C4641フライス加工の利点

真鍮C4641フライス加工は、様々な利点があります。まず第一に、真鍮は耐食性と耐摩耗性に優れているため、耐久性が高いという特徴があります。これにより、製品や部品が長期間にわたって劣化することなく使われることができます。さらに、C4641という真鍮合金は加工しやすく、精密な形状への加工が可能です。これにより、製品の精度や仕上がりに高い水準を保つことができます。例えば、自動車部品や時計の歯車などの精密パーツの製造において、真鍮C4641フライス加工が重要な役割を果たしています。真鍮C4641フライス加工は、その性質と利点から様々な産業分野で広く活用されています。

真鍮C4641フライス加工のための道具

フライス盤の選び方

真鍮C4641フライス加工のための道具とアタッチメント完全ガイド

真鍮C4641をフライス加工する際に重要なのは、適切な道具とアタッチメントの選び方です。特に、硬度や材質の異なる真鍮を効果的に加工するためには、適切なフライス盤を選ぶことが重要です。

まず、真鍮C4641の特性を理解し、それに適した切削工具を選ぶ必要があります。例えば、高速度鋼(HSS)や固体カーバイドエンドミルなどの適切な切削工具を使用することで、効率的かつ精密な加工が可能となります。

さらに、適切なアタッチメントを使用することで、加工精度や仕上がりを向上させることができます。切削液の適切な使用や適切な加工速度・刃先の取り付け方なども重要です。

適切なフライス盤と道具、アタッチメントを選ぶことで、真鍮C4641のフライス加工において高い効率性と精度を実現することができます。

切削工具の種類と特徴

真鍮C4641フライス加工のための道具とアタッチメント完全ガイド

真鍮C4641をフライス加工する際に使用する道具やアタッチメントについて詳しく解説します。真鍮は耐食性が高く、機械加工がしやすい特性を持っています。そこで、C4641という特定の真鍮合金を使用する際には、適切な切削工具が必要です。

切削工具の種類と特徴にはさまざまなものがあります。例えば、ハイスエンドミルは高硬度の真鍮材料を効果的に削ることができます。また、ボールエンドミルは曲線や溝を加工するのに適しています。さらに、エンドミルカッターやフライス盤など、様々なアタッチメントも活用することで、作業効率が向上します。

真鍮C4641フライス加工において、適切な道具やアタッチメントを選択することが重要です。これにより、高品質な加工が可能となり、作業効率も向上します。

切削液の役割と選定

真鍮C4641のフライス加工において、切削液は非常に重要な役割を果たします。切削液は加工時に摩擦を軽減し、ツールの寿命を延ばすだけでなく、作業精度や表面仕上げの質を向上させます。C4641真鍮は高い耐食性を持ち、熱処理により強度が向上しますが、適切な切削液を選定することで加工効率が大幅に向上します。

例えば、水溶性切削液は環境にやさしいだけでなく、オペレーターの作業環境も改善します。また、添加剤が含まれた切削液は特定の材料に最適な加工特性を引き出すことができます。加工条件や作業環境に合わせて適切な切削液を選ぶことが、高品質な真鍮C4641フライス加工を実現するポイントです。

真鍮加工のためのアタッチメント

アタッチメントの種類

真鍮C4641フライス加工にはさまざまな種類のアタッチメントが必要です。例えば、円形切削ツールやV字溝切削ツールなどがあります。これらのアタッチメントは、真鍮材料を効果的に削るために重要です。フライス作業において、正しいアタッチメントを選択することが加工の精度や効率に直結します。

真鍮は比較的柔らかい材料であり、熱を持ちやすいため、適切なアタッチメントを使用しないと加工品質が低下する可能性があります。例えば、円形切削ツールは円形の切削を行うのに適しています。V字溝切削ツールはV字形の加工を行う際に使用されます。

アタッチメントの選択は加工結果に大きな影響を与えるため、正確に選定することが重要です。適切なアタッチメントを選ぶことで、真鍮C4641フライス加工の品質と効率を向上させることができます。

アタッチメントの取り付け方法

真鍮C4641のフライス加工には、正しい道具とアタッチメントが必要です。まず、アタッチメントを取り付ける方法を知っておくことが重要です。適切なアタッチメントを選び、取り付ける際には、正確に位置を調整することが必要です。たとえば、固定用のネジを使用してアタッチメントをしっかり固定します。このようにすることで、フライス加工が正確に行われ、作業効率が向上します。アタッチメントが正しく取り付けられていることを確認したら、作業を開始してください。しっかりとした取り付けが成功の鍵となります。そのため、取り扱いや取り付け方法には注意を払いましょう。

効率的なアタッチメントの使用法

真鍮C4641フライス加工のための道具とアタッチメント完全ガイド

真鍮をC4641でフライス加工する際、効率的なアタッチメントの使用法が重要です。適切なアタッチメントを使うことで作業効率が向上し、加工精度も向上します。例えば、ボールエンドミルやフライス盤などのアタッチメントを使うことで、複雑な形状の加工もスムーズに行えます。

C4641の真鍮は硬く、熱加工性に優れているため、正しいアタッチメントを選択することが重要です。特に、高速度での加工を行う際には冷却装置のアタッチメントも検討する必要があります。

まとめると、真鍮C4641をフライス加工する際には適切なアタッチメントを使用することで作業効率と加工精度が向上し、より良い成果を得ることができます。

真鍮C4641の材料選定と加工の悩み

材料選定のポイント

真鍮C4641フライス加工のための道具とアタッチメント完全ガイド

真鍮C4641のフライス加工には適切な道具やアタッチメントが必要です。これらを使用することで、効率的に加工作業を行うことができます。例えば、適切なフライスビットを選択することは、作業の精度やスピードに大きな影響を与えます。

道具やアタッチメントを選ぶ際のポイントはいくつかあります。最初に、加工する真鍮の種類や形状に合った道具を選ぶことが重要です。また、作業スペースのサイズや加工する部品の大きさに合った道具を選ぶことも必要です。

このように、適切な道具やアタッチメントを選ぶことで、真鍮C4641のフライス加工を効果的に行うことができます。加工作業をスムーズに進めるために、適切な道具を選定するポイントを押さえることが重要です。

加工精度を高めるコツ

真鍮C4641フライス加工において、加工精度を高めるコツはいくつかあります。まず、正確な計測と設定が不可欠です。加工前に素材の特性や機械設定をしっかり理解し、適切な切削条件を設定します。例えば、適切な切削速度や刃先形状を選択することが重要です。さらに、工具やアタッチメントの使い方も正確に把握することで、精密な加工が可能となります。たとえば、適切なクーリングシステムを採用することで、加工時の熱や振動を抑えることができます。これらの工夫により、真鍮C4641フライス加工において、加工精度を向上させることができます。

一般的な加工問題と対策

真鍮C4641フライス加工における一般的な加工問題とその対策について解説します。真鍮は加工しやすい金属ですが、フライス加工時に生じるチップの処理が重要です。適切な切削条件を設定し、適度な切込み量や切削速度を調整することで、チップ処理を効率化できます。さらに、刃先の摩耗による加工精度の低下を防ぐため、定期的な刃先交換が必要です。

例えば、C4641真鍮の場合、工具の選定も重要です。硬度や耐摩耗性に優れたコーティングされた工具を使用することで、加工効率を向上させることができます。正確な加工を求める場合は、高精度な工具と適切な加工条件を選択することが重要です。これらの対策を講じることで、真鍮C4641のフライス加工における問題を解決し、効率的な加工を実現することができます。

フライス加工における真鍮C4641の切削条件

切削速度の設定

真鍮C4641フライス加工のための道具とアタッチメント完全ガイド

真鍮を加工する際、切削速度の設定は非常に重要です。切削速度は加工時の回転速度と進行速度を調整することで、切削効率や加工精度に大きく影響します。一般的に、真鍮C4641のフライス加工では適切な切削速度を設定することが求められます。

例えば、高速鋼や硬質合金の刃物を用いて真鍮C4641を加工する場合、適切な切削速度は約60〜90 m/min程度とされています。これにより適切な切りくず排出や加工表面の仕上がりを実現できます。

切削速度の設定は加工材料や工具によって異なるため、適切なパラメータを事前に確認することが大切です。正しい切削速度の設定により、真鍮C4641のフライス加工を効率的かつ品質高く行うことができます。

送り速度と切り込み深さ

真鍮C4641フライス加工のための道具とアタッチメント完全ガイド

フライス加工において、送り速度と切り込み深さは非常に重要です。送り速度が速すぎると刃が摩耗しやすくなり、逆に遅すぎると切削力が集中して刃先が破損する可能性があります。切り込み深さも同様で、深すぎると刃先に負担がかかりすぎて切れ味が落ちることがあります。

例えば、真鍮C4641をフライス加工する際には、適切な送り速度と切り込み深さを選定することが重要です。送り速度と切り込み深さを適切に調整することで、綺麗な仕上がりや効率的な加工が可能となります。

したがって、真鍮C4641をフライス加工する際には、送り速度と切り込み深さを適切に設定し、高品質な加工を目指すことが重要です。

切削条件の最適化

真鍮C4641フライス加工を行う際に、切削条件の最適化が重要です。適切な切削条件を設定することで、作業効率が向上し、加工精度も確保できます。例えば、適切な切削速度や切削深さを設定することで、工具の寿命を延ばすことができます。また、適切な刃先形状や刃先角度を選択することも重要です。これにより、切削時の振動や摩擦を最小限に抑えることができます。

具体的な例を挙げると、真鍮C4641フライス加工において、適切な切削速度は300~400 m/min程度、切削深さは0.1~0.2 mm程度が推奨されます。さらに、適切な冷却剤の使用やチップの交換タイミングにも注意が必要です。これらの切削条件を最適化することで、作業効率を向上させることができます。結果として、品質の高い真鍮C4641の加工製品を効率よく製造することが可能となります。

安全で効率的な真鍮C4641フライス加工のためのヒント

安全な作業環境の整備

真鍮C4641フライス加工を行う際には、安全な作業環境の整備が不可欠です。作業中には適切な保護具を着用し、作業スペースを整理し、明るい照明を確保することが重要です。例えば、切削時に発生する粉塵や切屑が周囲に散らばらないようにするため、集じん装置を使用することが勧められます。さらに、機械のメンテナンスや清掃を定期的に行うことで、トラブルのリスクを低減することができます。安全な作業環境を整備することで、作業効率の向上や事故の防止につながります。真鍮C4641フライス加工を行う際には、安全を最優先に考えて作業を行いましょう。

効率的な作業手順

真鍮C4641フライス加工のための作業手順を最適化するためには、正確な切削工具とアタッチメントを使用することが重要です。C4641真鍮は耐食性に優れ、加工性が高い特徴を持ちます。そのため、適切な切削工具を選択することが必要です。

例えば、高速度鋼や固体硬度切削工具はC4641真鍮向けに効果的です。これらの工具は切削効率を高め、作業時間を短縮します。さらに、加工時には正確なクーリングシステムを設置し、過熱を防ぐことが重要です。

最終的に、適切な工具とアタッチメントを選択し、正確な作業手順を守ることで、真鍮C4641のフライス加工をスムーズに行うことができます。効率的な作業により、高品質な部品を製造することが可能となります。

トラブルシューティング

真鍮C4641フライス加工のための道具とアタッチメント完全ガイド

真鍮C4641のフライス加工を行う際に必要な道具やアタッチメントについて解説します。真鍮は耐食性や加工性に優れた素材であり、金属加工で幅広く使用されています。

まず、フライス加工には適切な切削工具が必要です。硬質な真鍮C4641を効率的に加工するためには、適切な刃先形状や刃先材質を選定することが重要です。例えば、硬度の高いカーバイド製の切削工具が効果的です。

さらに、アタッチメントも重要です。例えば、真鍮C4641の微細加工を行う際には、微小な切削粉や冷却液を効果的に取り除くための吸引アタッチメントが役立ちます。

これらの道具やアタッチメントを適切に使用することで、真鍮C4641のフライス加工を効率的かつ精密に行うことができます。

真鍮C4641フライス加工のためのメンテナンスとトラブル防止

フライス盤の日常メンテナンス

真鍮C4641フライス加工のための道具とアタッチメント完全ガイド

真鍮のC4641材料を使用したフライス加工は、精密性が求められる作業の一つです。この作業を効果的に行うためには、適切な道具とアタッチメントを使用することが重要です。

まず、フライス盤の日常メンテナンスを行うことが必要です。定期的な清掃や潤滑油の補充を怠らないことで、機械の寿命を延ばし、作業品質を向上させることができます。

さらに、切削工具の選定も重要です。真鍮は加工しやすい材料ですが、適切な刃物や切削速度を選ぶことで、より精密な加工が可能となります。

例えば、C4641材料のフライス作業では、硬さに配慮した刃物を使うことがポイントです。適切な切削条件を設定することで、作業効率を向上させることができます。

これらの道具とアタッチメントを適切に選び、メンテナンスを怠らずに作業することで、真鍮C4641材料のフライス加工をより効果的に行うことができます。

工具の保守と管理

真鍮C4641フライス加工のための道具とアタッチメント完全ガイド

真鍮C4641フライス加工を行う際、工具の保守と管理は非常に重要です。正しい手入れを怠ると、工具の性能が低下し、作業効率が悪化する可能性があります。

まず、道具を使用した後は、必ず清掃してから保管するようにしましょう。異物が付着していると、加工精度が損なわれる恐れがあります。また、定期的に油を差すなど、適切な保守を行うことで道具の寿命を延ばすことができます。

具体的な例を挙げると、カッターや刃物は定期的に研磨することが重要です。さびや摩耗が進むと、加工面の品質が低下するため、定期的なメンテナンスが欠かせません。

工具の保守と管理を怠らず、適切な手入れを行うことで、真鍮C4641フライス加工の作業効率を向上させることができます。

加工トラブルの予防策

真鍮C4641のフライス加工においては、加工トラブルを予防するためにいくつかの重要なポイントがあります。まずは、適切な切削速度と送り速度を選択することが大切です。加工速度が速すぎたり遅すぎたりすると、切削刃の摩耗や加工面の粗さなどの問題が発生します。さらに、切削油を適切に使用して適切な冷却・潤滑効果を確保する必要があります。

また、正確な工具のセッティングも重要です。工具の位置や角度が適切でないと、加工精度が損なわれる可能性があります。さらに、適切な切削条件を設定し、適切なツールとアタッチメントを選択することで、効率的なフライス加工を実現することができます。

これらの予防策を遵守することで、真鍮C4641のフライス加工におけるトラブルを最小限に抑えることができます。加工作業を安定かつ効率的に行うために、これらのポイントに留意することが重要です。

真鍮C4641フライス加工の実例と応用

成功事例の紹介

真鍮C4641フライス加工のための道具とアタッチメント完全ガイド

真鍮C4641をフライス加工する際には、適切な道具とアタッチメントが必要です。この合金は耐食性に優れているため、精密な加工が求められます。フライス加工に適した切削工具や固定具を使用することで、高品質な加工が可能となります。

例えば、ハイスエンドミルは真鍮C4641の切削に適しており、優れた仕上がりを実現します。また、適切なクーリングシステムを用いることで、加工中の熱をうまく処理し、加工精度を向上させることができます。

このように、適切な道具とアタッチメントを使用することで、真鍮C4641のフライス加工を効果的に行うことができます。高品質な加工を実現し、製品の耐久性や品質を向上させるために、適切な道具の選択が重要です。

加工技術の応用分野

真鍮C4641フライス加工のための道具とアタッチメント完全ガイド

真鍮C4641のフライス加工は、工業製品や精密部品の製造に広く応用されています。この加工技術は、機械部品、航空機部品、自動車部品など多岐に渡る分野で重要な役割を果たしています。

真鍮C4641のフライス加工には、専用の道具とアタッチメントが必要です。例えば、高速度スチール(HSS)のエンドミルやカッターが使用され、適切な刃先形状や刃先角度が選択されます。これにより、精密な加工が可能となります。

さらに、冷却液の効果的な使用や切削速度、切削深さの最適化などが重要です。これらの要素を適切に調整することで、真鍮C4641のフライス加工において高品質な成形が実現されます。

イノベーションと未来のフライス加工

真鍮C4641フライス加工は、熟練の技術と適切な道具やアタッチメントが必要です。この革新的な加工方法は、未来の産業において重要な役割を果たします。真鍮材料のC4641は、その耐食性と加工しやすさから幅広い用途に使用されています。例えば、自動車部品や建築材料などに広く使われています。

フライス加工にはさまざまな特殊な道具が必要です。切削速度や切削深さに適した刃物、冷却液を使用するためのポンプ、加工精度を高めるためのアタッチメントなどが重要です。これらの道具やアタッチメントを適切に選択することで、効率的かつ精密な真鍮C4641フライス加工が可能となります。

未来の産業において、フライス加工の重要性はますます高まっています。技術革新と適切な道具の活用により、真鍮C4641の加工はさらなる進化を遂げることが期待されます。

真鍮C4641フライス加工に関する資料とリソース

学習と研究のための書籍

真鍮C4641フライス加工のための道具とアタッチメント完全ガイド

真鍮C4641フライス加工を行う際に必要な道具やアタッチメントについて解説します。真鍮素材は高い耐食性と機械的性質を持ち、様々な産業で広く使用されています。C4641は特に高い強度と耐久性を持つ合金であり、加工時には適切な工具やアタッチメントが必要です。

例えば、C4641真鍮をフライス加工する際には、適切なエンドミルやカッターが必要です。さらに、適切な切削速度や切削深さを設定することも重要です。このような工具や設定によって、高品質な真鍮C4641部品を効果的に加工することができます。

真鍮C4641フライス加工を行う際には、適切な道具とアタッチメントを使用し、正確な加工を行うことが重要です。そのようなガイドラインに従うことで、効率的かつ効果的な加工が可能となります。

オンラインリソースとコミュニティ

真鍮C4641フライス加工のための道具とアタッチメント完全ガイド

真鍮C4641をフライス加工する際には、適切な道具とアタッチメントが重要です。例えば、切削加工には適した切削工具やエンドミルが必要です。これらの道具を使用することで、精度の高い加工が可能となります。

また、フライス加工においては、適切な冷却液や潤滑剤の使用も欠かせません。これにより摩擦が軽減され、加工品質が向上します。さらに、道具のメンテナンスや清掃も定期的に行うことが重要です。

真鍮C4641のフライス加工は繊細な作業ですが、適切な道具とアタッチメントを使用し、適切な手順を踏むことで、効果的に加工を行うことができます。加工作業を行う際には、安全を最優先に心掛けることも大切です。

専門家とのネットワーキング

真鍮C4641フライス加工のための道具とアタッチメント完全ガイド

真鍮C4641フライス加工を行う際に必要な道具やアタッチメントについて詳しく解説します。真鍮は耐食性に優れ、加工しやすい特性を持つ素材であり、様々な産業で使用されています。C4641とは、真鍮合金の一種であり、高い強度と耐久性を持っています。

フライス加工においては、切削加工を用いて精密な加工が可能です。適切な道具やアタッチメントを使用することで、効率的に加工を行うことができます。例えば、適切な切削工具や冷却液を使用することで、加工効率が向上します。

このガイドを参考にして、真鍮C4641のフライス加工を行う際に必要な道具やアタッチメントを選び、効果的に加工を行いましょう。

まとめ

真鍮C4641のフライス加工には、適切な道具とアタッチメントが必要です。真鍮の特性に合った適切な切削速度と刃物の選択が重要です。また、冷却液を使用することで切削精度を高めることができます。フライス作業を行う際には、適切な作業着用と安全対策を守ることも重要です。

真鍮C2801を加工!適切なフライス選びとその使い方

真鍮C2801の加工に挑戦したことはありますか?適切なフライス選びとその使い方が重要なポイントとなります。真鍮素材はその特性から、正しいフライスの選択や使い方が加工品質に大きな影響を与えます。本記事では、真鍮C2801の加工において重要なポイントを解説します。どのようなフライスを選び、どのように使うべきかを詳しく説明し、より良い加工結果を得るためのヒントをお伝えします。真鍮素材への正しいアプローチを知り、加工に自信を持ちましょう。

真鍮C2801の基本とフライス加工入門

真鍮C2801とは:特性と用途

真鍮C2801は、真鍮の一種であり、主に銅と亜鉛から成り立っています。この素材は耐食性や加工性に優れており、様々な産業で広く使用されています。例えば、建築業界では、装飾的なパーツや建築材料として利用されています。また、機械加工業界では、精密部品や歯車などの製造にも活用されています。

真鍮C2801の特性から、フライス加工が適しています。フライスは回転する刃を用いて素材を削る加工方法であり、真鍮のような柔らかい材料に適しています。適切なフライスを使うことで、品質の高い加工が可能となります。

したがって、真鍮C2801を加工する際には、適切なフライスを選び、正しい使い方をすることが重要です。適切なフライスを使うことで、効率的に加工を行い、製品の完成度を高めることができます。

フライス加工の基本

真鍮C2801を加工する際、フライス選びは重要です。適切なフライスを選ぶことで、作業効率が向上し、品質の高い加工が可能となります。例えば、硬度の高い真鍮C2801を加工する際には、耐摩耗性に優れたコーティングされたフライスが適しています。このように、材料の特性に合ったフライスを選ぶことがポイントです。さらに、フライスの使い方も重要です。適切な回転数や進め方を遵守することで、加工精度を向上させることができます。フライス選びと使い方を適切に行うことで、真鍮C2801を効率的かつ精密に加工することができます。

黄銅加工のためのフライス機の選び方

真鍮C2801を加工する際、適切なフライス機を選ぶことが重要です。例えば、硬い真鍮C2801を効率的に加工するには、ハイスエンドミルやカーバイドエンドミルなどのツールが適しています。これらのツールは高速で切削することができ、精密な加工が可能です。

さらに、適切なフライス機を選ぶ際には、作業領域や加工精度、耐久性などの要素も考慮する必要があります。例えば、小型のフライス機で細かい加工を行いたい場合は、精度の高い機種を選ぶことが重要です。

適切なフライス機を選び、真鍮C2801を効率的に加工することで、作業効率が向上し、高品質な製品を生産することができます。加工の際には安全に注意しながら、適切なフライス機を使いこなすことをおすすめします。

安全なフライス加工のための準備

真鍮C2801を加工する際の安全なフライス加工のための準備

フライス加工は機械加工の一環であり、真鍮C2801を効果的に加工するためには、適切なフライスとその使い方に注意することが重要です。

まず、安全を確保するためには、適切な作業用具や保護具を着用することが不可欠です。これには安全メガネや手袋、エプロンなどが含まれます。さらに、作業スペースを整理し、周囲には他の作業者が近づかないように注意しましょう。

フライスの選び方も重要です。加工する素材や形状に合った適切なフライスを選ぶことで、作業効率が向上し、品質の高い加工が可能となります。例えば、真鍮C2801の場合は、耐摩耗性のあるフライスが効果的です。

安全に配慮しながら適切なフライスを選んで使うことで、真鍮C2801の効率的な加工が可能となります。加工前の準備をしっかりと行い、安全かつ効果的な作業を心がけましょう。

黄銅C2801の物性と加工性

C2801の化学的・物理的特性

真鍮C2801は、銅と亜鉛からなる合金で、非常に優れた加工性を持っています。この特性から、機械部品や装飾品など幅広い用途で利用されています。例えば、機械加工業界では、真鍮C2801は高い強度と耐食性を活かして、精密部品の製造に活用されています。

適切なフライスを選び、その使い方をマスターすることは、真鍮C2801を効果的に加工する上で重要です。特に、適切な刃先形状や刃先材質のフライスを選択することで、作業効率を向上させることができます。加工時には、適切な切削速度や切削量を設定し、過剰な加工を避けることも大切です。

真鍮C2801の化学的・物理的特性を理解し、適切なフライスを選んで使いこなすことで、効率的な加工が可能となります。それにより、製品の精度や品質向上につながり、生産性の向上にも繋がるでしょう。

黄銅の加工性とフライス加工への影響

真鍮C2801の加工性とフライス加工の影響について考えてみましょう。真鍮C2801は強度があり、耐食性にも優れています。フライス加工において、適切なフライスを選ぶことが重要です。例えば、硬い真鍮C2801を効果的に加工するには、適切な刃先形状や刃先材質が必要です。また、適切な切削速度や切削量も考慮する必要があります。

適切なフライスを選び、正確な加工を行うことで、真鍮C2801を効率的に加工することが可能です。例えば、高品質な真鍮製品や精密部品の製造に活用されています。フライス加工の技術を適切に活用することで、真鍮C2801の加工性を最大限に引き出すことができます。

真鍮C2801の熱処理と加工性能

真鍮C2801の熱処理と加工性能について考えてみましょう。真鍮は耐食性に優れ、加工しやすい性質を持つ素材です。その中でもC2801は、強度や耐食性に優れており、様々な用途で活躍します。熱処理を施すことで、材料の硬度や強度を向上させることができます。また、適切なフライスを選ぶことで、効率的に加工することが可能です。

例えば、C2801を使用した精密部品の製造では、高品質な仕上がりを求められます。このような場合には、適切な刃先形状や刃先材質のフライスを選ぶことが重要です。また、加工時の切削速度や切削深さにも注意が必要です。適切なフライスを選び、正しい使い方をすることで、真鍮C2801の加工性能を最大限に引き出すことができます。

フライス選びの要点:真鍮C2801加工向け

真鍮C2801に適したフライスの種類

真鍮C2801を加工する際に適したフライスの種類について考えてみましょう。真鍮は錆びにくく、加工しやすい特性を持ちます。そのため、適切なフライスを選ぶことが重要です。

まず、硬い真鍮C2801を効率的に削るためには、硬質材用のフライスが適しています。このようなフライスは、耐久性が高く、精密な加工が可能です。また、刃先が鋭利であることも重要です。

さらに、刃先形状にも注目しましょう。真鍮C2801の加工には、ハイヘリカル形状のフライスが適しています。この形状は、切削抵抗を減らし、表面仕上げを向上させます。

適切なフライスを選び、正しい使い方をすることで、真鍮C2801の効率的な加工が可能となります。加工作業を行う際には、これらのポイントを覚えておくと良いでしょう。

切削条件の決定:フライスの刃数とピッチ

真鍮C2801を加工する際、適切なフライスの刃数とピッチの決定が重要です。フライスの刃数は、加工する材料によって異なります。真鍮は比較的やわらかい材料なので、少ない刃数のフライスが適しています。刃数が多いと切削時に振動が発生しやすくなりますので、注意が必要です。また、ピッチ(刃と刃の間の距離)も重要です。ピッチが狭いほど、滑らかな仕上がりが期待できますが、逆にピッチが広いと素早い切削が可能です。真鍮C2801の加工には、ピッチのバランスを考えながら適切なフライスを選ぶことが大切です。適切な刃数とピッチを選定することで、効率的かつ精密な加工が可能となります。

フライスの材質とコーティング

真鍮C2801を加工する際に、適切なフライスを選ぶことが重要です。フライスの材質とコーティングは加工品質や加工効率に影響を与えます。たとえば、硬い素材を加工するには硬質材料やコーティングされたフライスが適しています。これにより、真鍮C2801のような硬い素材を精密に加工できるのです。特に、高速切削や長時間の使用に耐えられるフライスを選ぶことで、生産性が向上します。さらに、適切なフライスを使用することで切削抵抗が減少し、刃先の摩耗も抑制されます。つまり、フライスの材質とコーティングは加工品質や寿命に直結する要素なので、適切な選択が重要です。

真鍮C2801の加工に最適なフライスの選定基準

真鍮C2801を加工する際に最適なフライスを選ぶ際の基準について考えてみましょう。真鍮は加工しやすい素材ですが、適切なフライスを選ばなければ、加工精度や効率に影響を及ぼすことがあります。まず、フライスを選ぶ際に重要なのは刃の形状です。真鍮は比較的柔らかい金属であるため、刃先の形状が重要です。例えば、円筒形のフライスは一般的な形状であり、平面加工に適しています。また、刃数も重要であり、切削力や加工速度に影響します。真鍮C2801の加工には、刃数が適切なフライスを選ぶことが重要です。最適なフライスを選ぶことで、効率よく正確な加工が可能となります。

フライス加工技術:真鍮C2801の精度と速度向上

切削速度の最適化

真鍮C2801を加工する際、フライスの選択と使い方が重要です。真鍮は、加工しやすい素材であるため、適切なフライスを選ぶことがポイントです。加工速度を最適化するためには、フライスの種類や刃先数、回転数などを考慮する必要があります。

まず、適切なフライスを選ぶ際には、素材や加工する形状に合ったものを選ぶことが大切です。例えば、真鍮の場合は切削抵抗が比較的少ないため、高速度で加工できるフライスが適しています。

次に、適切な回転数を設定することも重要です。回転数が速すぎると刃先が早く摩耗し、逆に遅すぎると加工が遅くなる可能性があります。適切な回転数を選定することで、効率的な加工が可能となります。

以上のポイントを考慮しながら、真鍮C2801を加工する際に適切なフライスを選び、適切な使い方をすることで、効率的な加工が可能となります。

真鍮C2801の精度を高めるフライス操作技術

真鍮C2801を加工する際、適切なフライス選びとその使い方が重要です。高精度な加工を行うためには、適切な工具を選ぶことが大切です。フライス加工においては、刃の数や材質、形状などが精度に影響を与えます。例えば、刃数が多いフライスは細かい加工が可能であり、材質によっては切削抵抗が少ないものもあります。

さらに、フライスの使い方も重要です。適切な回転数や進給量を設定することで、綺麗な仕上がりを実現できます。例えば、真鍮の場合は適切な速度で加工することで切削効率が向上し、加工表面の仕上がりも良くなります。

適切なフライス選びと使い方をマスターすることで、真鍮C2801の精度を高めることができます。加工作業において精度を求める際には、このようなポイントに注意して作業を行うことが重要です。

加工誤差を最小限に抑えるテクニック

真鍮C2801を加工する際、加工誤差を最小限に抑えるテクニックが重要です。適切なフライスを選び、使い方を工夫することで高精度な加工が可能となります。例えば、硬い真鍮C2801を削る際には、刃先が丈夫で耐摩耗性に優れたフライスが適しています。また、適切な刃先形状や回転数、進給速度を選ぶことで、スムーズな加工が実現できます。

このように、適切なフライスを選択し、正確な使い方をすることで、真鍮C2801の加工誤差を最小限に抑えることができます。高品質な製品を生産するためには、加工時の注意点を把握し、適切なテクニックを取り入れることが不可欠です。

長時間加工におけるフライスの耐久性向上

真鍮C2801を加工する際、適切なフライスの選択と使い方が重要です。長時間の加工においてフライスの耐久性を向上させるポイントを考えてみましょう。まず、フライスを選ぶ際には、真鍮に最適な刃の形状とコーティングを持つものを選ぶことがポイントです。これにより摩耗を減らし、長時間の使用にも耐えることができます。

次に、使い方においても重要なのが適切な切削速度や切り込み量を設定することです。例えば、適切な冷却剤を使用して過熱を防ぎ、フライスの寿命を延ばすことができます。また、適切なフィードレートを保つことで効率よく作業を進めることが可能です。

このように、真鍮C2801を効果的に加工するためには、適切なフライスの選択と使い方が重要です。耐久性を向上させるためには、切削条件に気を配りながら作業を進めることがポイントとなります。

実践!真鍮C2801のフライス加工ステップ

加工前の準備:図面の読解とセットアップ

真鍮C2801の加工を行う前に重要なのは、適切なフライスの選択とその使い方です。加工前の準備として、まずは図面をしっかり読んで理解することが必要です。図面に示された寸法や形状、加工する箇所などを明確に把握することが、成功の第一歩です。

次にセットアップを行います。フライス盤やワークホルダーなどを適切にセッティングし、安定した状態で加工作業を行うことが重要です。適切な切削条件や加工方法を選択し、工具の状態を確認しながら進めていきましょう。

例えば、真鍮C2801は軟らかい素材なので、適切な切削速度や刃先の状態を確保することがポイントです。適切なフライスを選んで使い方を工夫することで、効率的に加工を行うことができます。加工作業において、準備段階の丁寧な作業が、最終的な加工の精度や品質に大きく影響します。

フライス加工中の監視とトラブルシューティング

真鍮C2801を加工する際、適切なフライス選びとその使い方が重要です。まず、フライスを選ぶ際には、加工する真鍮の種類や形状に応じて適切な種類を選ぶことが肝要です。例えば、硬い真鍮を加工する場合は、適した刃先形状やコーティングを持つフライスを選ぶことが必要です。

また、フライスを使う際には、適切な切削速度や切削量を設定することも大切です。過剰な切削速度や切削量は刃先の早い摩耗や加工面の粗さを引き起こす可能性があります。そのため、加工条件を適切に設定し、加工時の監視を怠らないようにしましょう。

適切なフライスと正しい使い方を選ぶことで、真鍮C2801を効率的に加工することができます。加工中の監視とトラブルシューティングを行いながら、確実に加工を進めていきましょう。

加工後の仕上げと検査

真鍮C2801を加工する際に、適切なフライスを選ぶことは非常に重要です。例えば、切削力を抑えるために適切な刃先形状や刃先材質を選択することが考えられます。また、適切な冷却液の使用や、適切な回転数や送り速度を設定することも加工品質に大きな影響を与えます。

加工後の仕上げと検査も欠かせません。仕上げ作業を怠ると、表面の粗さや形状精度が損なわれる可能性があります。検査では、寸法測定や外観検査などを丁寧に行うことが大切です。

適切なフライスの選択と加工作業の丁寧な仕上げと検査を行うことで、真鍮C2801の加工品質を向上させることができます。

加工データの管理と改善

真鍮C2801を加工する際に適切なフライスを選ぶことは重要です。適切なフライスを選ぶ理由は、材料の硬さや特性を考慮して、効率的で精密な加工を行うためです。例えば、真鍮C2801は加工性に優れていますが、硬さもありますので、適切な刃物形状やコーティングが必要です。また、刃先がすぐに摩耗することもありますので、定期的なメンテナンスも必要です。適切なフライスを使用することで、作業効率が向上し、高品質な加工が可能となります。加工データの管理と改善は、品質と生産性の向上に繋がります。適切なフライス選びと使い方を工夫することで、真鍮C2801の加工においてより良い結果を得ることができます。

よくある質問とトラブル解決

真鍮C2801のフライス加工に関するQ&A

真鍮C2801を加工する際に適切なフライスを選ぶことは重要です。真鍮は軟らかい金属であり、適切な刃物を使用しないと加工がうまくいかないことがあります。例えば、硬度や刃先形状を考慮して、適切なフライスを選ぶことがポイントです。

真鍮C2801は、粘り強い性質を持っており、金属加工に適しています。そのため、加工時には適度な刃先形状のフライスを使用することで、効率的に加工ができます。

また、回転速度や切削量も重要な要素です。適切な条件で加工を行うことで、真鍮C2801の性質を活かしたきれいな仕上がりを得ることができます。

適切なフライスを選んで使いこなすことで、真鍮C2801の加工をスムーズに行うことができます。加工作業の際には、これらのポイントをしっかり押さえて作業を進めてみてください。

加工トラブルとその対処法

真鍮C2801を加工する際には、適切なフライスが重要です。適切なフライスを選ぶことで、加工効率を上げることができます。例えば、硬度の高い真鍮C2801を加工する場合、適切な刃先形状やコーティングが必要です。十分な冷却液を使用することも重要です。これにより、加工中の温度上昇を抑え、切削性能を向上させることができます。適切なフライスを使用することで、加工品質が向上し、作業効率もアップします。真鍮C2801の加工においては、適切なフライスを選び、適切に使うことがポイントです。

フライスのメンテナンスと寿命延長のコツ

真鍮C2801を加工する際に、適切なフライス選びとその使い方が重要です。適切なフライスを選ぶことで、加工作業がスムーズに進み、品質の高い仕上がりを実現することができます。フライスのメンテナンスと寿命延長のコツを押さえておくことは、作業効率の向上やコスト削減にも繋がります。

まず、フライスの選び方ですが、真鍮C2801に適した刃先や材質のフライスを選ぶことが重要です。例えば、硬度の高い素材や特殊なコーティングが施されたフライスが加工に適しています。また、適切な切削条件や冷却方法も重要です。これらのポイントを押さえることで、効率的な加工が可能となります。

フライスの使い方を工夫し、適切なメンテナンスを行うことで、長い寿命を持たせることができます。定期的な清掃や研磨、適切な保管方法を心がけることで、フライスの性能を維持し、コスト削減にもつながります。真鍮C2801を効率的に加工するために、フライスの選定とメンテナンスを大切にしましょう。

まとめ

真鍮C2801を加工する際には、適切なフライスを選んで使うことが重要です。適切なフライスを選ぶことで、加工精度や効率が向上し、作業労力を軽減することができます。また、安全面でも適切なフライス選びは重要です。それには、作業素材や加工条件に合った刃先形状や刃先材質を選定することが求められます。加工作業を円滑に進めるためには、これらのポイントに留意することが必要です。

真鍮C2600を使ったフライス加工のポイントとテクニック

真鍮C2600フライス加工の概要

真鍮C2600の物性と特徴

真鍮C2600は、その耐食性と加工性の高さで知られる素材です。以下はその特性の詳細です:| 特性 | 説明 |

|---|---|

| 耐食性 | 酸や湿気に強く、腐食しにくい。 |

| 加工性 | 硬さとしなやかさのバランスが取れており、様々な形状に加工しやすい。 |

| 冷却と仕上げ | 加工時には十分な冷却が必要で、刃先の摩耗を防ぎ、精密な仕上げが求められる。 |

フライス加工とは

フライス加工は、工作機械を用いて金属やプラスチックなどの材料を形作る加工方法です。真鍮C2600を使用する際のポイントとテクニックは以下の通りです:| ポイント | 説明 |

|---|---|

| 切削条件の設定 | 適切な切削速度や切削深さ、切削量を選定することで、綺麗な加工面が得られる。 |

| 刃物の選定 | 適切な刃物を選ぶことで加工効率が向上し、精密な加工が可能となる。 |

| 冷却と潤滑 | 加工時の冷却と潤滑が重要で、刃物の寿命を延ばし、品質を維持する。 |

真鍮C2600フライス加工の応用分野

真鍮C2600のフライス加工は、以下のような産業分野で重要な役割を果たしています:| 分野 | 応用例 |

|---|---|

| 自動車産業 | エンジンやブレーキシステムなどの部品に使用され、高精度な加工が要求される。 |

| 時計・アクセサリー | 美しい仕上がりが求められる製品で広く使用されている。 |

| 建築業界 | 外装装飾や耐久性が重視された部品として使用される。 |

| 船舶・航空機製造 | 高精度のフライス加工が必要とされる部品で使用される。 |

真鍮加工の基礎知識

真鍮C2600の成分と性質

真鍮C2600は、主に銅(Cu)と亜鉛(Zn)から成る合金です。以下はその成分と性質についての詳細です:| 成分 | 説明 |

|---|---|

| 主成分 | 銅(Cu)と亜鉛(Zn) |

| 特性 | 高い耐食性、優れた機械加工性、比較的柔らかい材料 |

| 用途 | 航空宇宙産業、自動車産業、電子部品など |

加工に適した真鍮C2600の選定

真鍮C2600を使用する際のポイントは、適切な素材の選定と加工条件の設定です。以下の要素に注意します:| ポイント | 説明 |

|---|---|

| 素材選定 | 真鍮C2600は加工性と耐食性が高いため、広範な産業で使用される。 |

| 加工条件 | 適切な切削速度や切削深さ、冷却液の使用が加工品質を向上させる。 |

フライス工具の種類と選択

フライス加工において、工具の選択は加工品質に大きな影響を与えます。以下のポイントに注意します:| ポイント | 説明 |

|---|---|

| 工具の種類 | 硬質材用のフライス工具が適切。真鍮C2600には適した硬度の工具を選ぶ。 |

| 回転速度 | 適切な回転速度を設定し、加工品質を向上させる。 |

| 切削量 | 適切な切削量を設定し、効率的な加工を行う。 |

真鍮C2600フライス加工のポイント

切削速度の設定

真鍮C2600をフライス加工する際には、切削速度の設定が重要です。真鍮C2600は比較的柔らかい材料であり、高速での切削が可能ですが、以下の点に注意が必要です:| ポイント | 説明 |

|---|---|

| 適切な切削速度 | 高速で切削できるが、振動や刃先の摩耗を防ぐための設定が重要です。 |

| 効果 | 切削速度の適切な設定により、加工精度が向上し、作業効率も改善されます。 |

送り速度と切り込み量

送り速度と切り込み量もフライス加工の重要な要素です。以下のポイントに注意して設定を行います:| ポイント | 説明 |

|---|---|

| 送り速度 | 高速にしすぎると熱を持ちやすく、加工面にひび割れが生じる可能性があります。 |

| 切り込み量 | 大きすぎると材料の変形や工具の摩耗が進み、加工面の仕上がりに影響が出ます。 |

冷却液の使用と重要性

真鍮C2600のフライス加工では冷却液の使用が欠かせません。以下はその重要性についてです:| ポイント | 説明 |

|---|---|

| 冷却液の役割 | 摩擦熱を逃がし、工具と材料の寿命を延ばすとともに、切屑を洗い流す効果があります。 |

| 熱的応力 | 過剰な摩擦熱は材料の変形や工具の劣化を招き、加工精度を低下させます。 |

工具の摩耗と交換時期

フライス加工において工具の摩耗と交換時期は重要なポイントです:| ポイント | 説明 |

|---|---|

| 工具の摩耗 | 真鍮は柔らかい金属であるため、摩耗が早く進行します。 |

| 交換時期 | 摩耗状況を定期的に点検し、適切なタイミングで交換することで加工品質を維持します。 |

真鍮の切削加工での注意点

真鍮C2600の加工性に影響を与える因子

真鍮C2600をフライス加工する際の加工性に影響を与える要素は以下の通りです:| 要素 | 説明 |

|---|---|

| 工具の選択 | 真鍮は比較的柔らかいため、摩耗しやすい工具を使用することが重要です。適切な素材とコーティングの工具を選ぶことで、加工効率を高め、工具の寿命を延ばせます。 |

| 切削速度 | 高速で切削できるが、過剰な速度は摩耗や振動を引き起こすため、適切に設定することが重要です。 |

| 切削量 | 切削量が多すぎると熱や摩耗が増加するため、適切な量を設定し、安定した加工を実現します。 |

| 冷却剤 | 冷却剤は摩擦熱を逃がし、工具の寿命を延ばすだけでなく、削りカスを効果的に排出します。 |

切削時のバリの発生と対策

フライス加工時にバリが発生する場合の対策は以下の通りです:| 対策 | 説明 |

|---|---|

| 切削条件の設定 | 適切な切削速度や切削量を設定し、バリの発生を抑えることができます。 |

| 刃先のメンテナンス | 定期的な刃先の点検と交換により、バリの発生を防ぐことができます。 |

| 切削液の使用 | 切削液を適切に使用することで、削りカスを効果的に除去し、バリの発生を軽減します。 |

| 切削エリアの清掃 | 切削エリアを清掃することで、加工面の品質を向上させ、バリの発生を抑えます。 |

加工精度を高めるための工夫

加工精度を高めるための工夫は以下の通りです:| 工夫 | 説明 |

|---|---|

| 切削速度と刃先の選定 | 真鍮の性質に応じて適切な刃先と切削速度を選定し、加工精度を向上させます。 |

| 切削油の使用 | 切削油を適切に使用することで摩擦を減少させ、加工面の仕上がりを良好に保ちます。 |

| 精密な設定 | 面や溝の加工において精密な設定を行うことで、綺麗な仕上がりを実現します。 |

真鍮の切削加工でのトラブルシューティング

切削加工中の一般的な問題点

真鍮C2600を使ったフライス加工で一般的に発生する問題点とその対策は以下の通りです:| 問題点 | 説明 | 対策 |

|---|---|---|

| 振動の発生 | 切削中の振動は工具や加工面に悪影響を与え、加工精度を低下させます。 | 適切な工具の選定、切削条件の調整、機械の安定化を図る。 |

| チップの詰まり | 真鍮は柔らかいため、チップが詰まりやすく、加工表面が悪化します。 | 適切な切りくず排出方法や冷却方法を使用し、チップ排出を促進する。 |

表面仕上げの問題と解決策

真鍮C2600をフライス加工する際の表面仕上げに関する問題とその解決策は以下の通りです:| 問題点 | 説明 | 解決策 |

|---|---|---|

| 表面仕上げの質の低下 | 切削時の振動や不適切な切削条件が原因で、仕上がりが悪化します。 | 適切な切削速度、切削深さ、切削量を設定し、適切な刃先形状と切削液を使用する。 |

切削音と振動の原因と対策

真鍮C2600をフライス加工する際の切削音や振動の原因とその対策は以下の通りです:| 問題点 | 説明 | 対策 |

|---|---|---|

| 切削音の発生 | 切削中の音が大きい場合、加工の安定性や工具の選定に問題がある可能性があります。 | 適切な刃の形状やコーティングを選び、刃先の取り付け角度や切削条件を調整する。 |

| 振動の発生 | 振動は工具の摩耗や取り付け状態に起因することがあります。 | 刃先の交換タイミングを管理し、適切な冷却方法を採用する。 |

真鍮C2600フライス加工のテクニック

効率的な加工方法

真鍮C2600を使ったフライス加工で効率的な方法を実現するためのポイントは以下の通りです:| ポイント | 説明 | テクニック |

|---|---|---|

| 最適な切削条件の設定 | 適切な切削速度、切削深さ、切削量を設定することで作業効率を向上。 | 刃先形状や材質を選定し、冷却・潤滑を行う。 |

| 冷却・潤滑の適切な使用 | 切削時の過熱や摩耗を防ぐために、適切な冷却剤や潤滑剤を使用。 | 切削精度を保つために適切な冷却剤と潤滑剤を使用する。 |

| 工具の選定と管理 | 適切な工具選びと加工条件の管理が作業効率を向上させる。 | 高品質な工具を選び、定期的なメンテナンスを行う。 |

加工精度向上のためのテクニック

加工精度を向上させるためのテクニックは以下の通りです:| ポイント | 説明 | テクニック |

|---|---|---|

| 部品図面の確認 | 加工する部品の図面をよく確認し、寸法や形状を正確に把握する。 | 精密な寸法設計と正確な加工を心がける。 |

| 適切な切削条件の設定 | 切削速度や切削量の設定が精度に影響。 | 適切な切削速度と刃先形状を選定し、摩擦を減らす。 |

| 冷却・潤滑の実施 | 刃先と工件との摩擦を減らし、加工精度を高める。 | 適切な冷却と潤滑で加工時の熱を逃がし、精度を保つ。 |

長時間加工のための耐久性向上策

長時間の加工を可能にするための耐久性向上策は以下の通りです:| ポイント | 説明 | テクニック |

|---|---|---|

| 切削速度と刃先の冷却 | 刃先の摩耗や変形を軽減し、耐久性を向上させる。 | 適切な切削速度と冷却方法を使用し、刃先の寿命を延ばす。 |

| チップの排出 | 切削時のチップの排出をスムーズに行う。 | 効率的なチップ排出方法を工夫し、加工面の質を保つ。 |

真鍮加工における環境配慮と安全管理

環境に優しい加工プロセス

真鍮C2600を使用したフライス加工で環境配慮を行うためのポイントは以下の通りです:| ポイント | 説明 | テクニック |

|---|---|---|

| 再利用性の活用 | 真鍮は高い再利用性を持ち、廃棄物の削減に貢献。 | 加工後の廃材をリサイクルし、新たな製品に利用する。 |

| 適切な刃物選定 | 刃物の選定は加工精度や寿命に直結。 | 切れ味の良い刃物を選び、効率的な加工を実現する。 |

| 冷却液の選定 | 冷却液は加工時の摩擦を軽減し、作業効率を向上させる。 | 環境に優しい冷却液を使用し、加工効率と安全性を保つ。 |

安全な作業環境の確保

安全な作業環境を確保するための重要な対策は以下の通りです:| ポイント | 説明 | テクニック |

|---|---|---|

| 保護用具の着用 | 切削時には金属粉が発生し、目や皮膚にダメージを与える可能性がある。 | 保護メガネや手袋を着用し、身体の保護を徹底する。 |

| 適切な換気 | 金属粉の飛散を抑えるために換気を十分に行う。 | 作業場の換気システムを整備し、作業環境を清潔に保つ。 |

| 切削条件の設定 | 適切な切削条件の設定が加工品質に影響を与える。 | 刃先形状、切削速度、切削深さを適切に設定する。 |

廃棄物処理とリサイクル

真鍮C2600を使ったフライス加工における廃棄物処理とリサイクルのポイントは以下の通りです:| ポイント | 説明 | テクニック |

|---|---|---|

| 廃棄物の処理 | 加工中に発生する廃棄物の適切な処理が重要。 | 廃棄物を適切に分別し、処理業者に依頼する。 |

| リサイクルの推進 | 真鍮はリサイクル可能な材料であり、再利用が可能。 | 使用済みの真鍮廃材をリサイクルし、新しい製品に再加工する。 |

まとめとしての加工チェックリスト

加工前の準備チェックリスト

真鍮C2600を使ったフライス加工を行う前に確認すべき項目は以下の通りです:| チェック項目 | 説明 | テクニック |

|---|---|---|

| 材料特性の確認 | 真鍮C2600の特性や寸法を確認し、加工条件を適切に設定する。 | 材料の耐食性や柔らかさを理解し、適切な切削条件を設定する。 |

| 切削工具の選定 | 加工精度を高めるために適切な工具を選ぶ。 | 刃先の形状や材質を考慮し、最適な工具を選択する。 |

| 冷却液の選定 | 加工中の摩擦を軽減し、熱をコントロールするための冷却液を選定。 | 環境に優しい冷却液を使用し、加工精度を保つ。 |

| 加工方法の確認 | 加工する部品の図面を確認し、加工方法を明確にする。 | 寸法や形状を正確に把握し、最適な加工方法を決定する。 |

加工中の監視ポイント

フライス加工中に確認すべきポイントは以下の通りです:| チェック項目 | 説明 | テクニック |

|---|---|---|

| 冷却液の使用 | 適切な冷却液を使用し、加工温度をコントロールする。 | 加工中の温度上昇を防ぐために、冷却液の適切な供給を行う。 |

| 刃先形状と切削速度 | 適切な刃先形状と切削速度を選択し、加工精度を維持する。 | 刃先形状や切削速度を調整し、品質を確保する。 |

| 振動や異常音の確認 | 加工中の振動や異常音に注意し、必要に応じて修正する。 | 振動や異常音が発生した場合は、速やかに原因を特定し対応する。 |

| 刃物の状態確認 | 刃物の摩耗や損傷を確認し、必要に応じて交換する。 | 刃物の定期的な点検を行い、刃物の寿命を延ばす。 |

加工後の品質確認と仕上げ

加工後に確認すべき事項と作業は以下の通りです:| チェック項目 | 説明 | テクニック |

|---|---|---|

| 仕上がりの確認 | 表面の平滑さや寸法が仕様通りかを確認する。 | 測定器具を用いて寸法や表面の平滑さを確認する。 |

| 仕上げ作業 | 研磨や表面処理を行い、製品の外観を整える。 | 研磨や表面処理を施し、製品の美観を向上させる。 |

| 最終検査 | 最終的な製品の品質を検査し、顧客の要求に応える。 | 最終検査を行い、製品の品質を保証する。 |

まとめ

真鍮C2600を使用したフライス加工では、適切な切削速度と切削量を選択することが重要です。また、適切な冷却を行うことで加工精度を高めることができます。加工する形状や大きさによって適切な工具や刃先の選択もポイントとなります。これらのテクニックを理解し、正確な加工を心がけることで、真鍮C2600を使用したフライス加工において高い品質を実現することができます。真鍮C2680加工のポイント!フライス加工におけるコツと注意点

真鍮C2680加工は、機械加工の中でも特に重要な技術です。フライス加工において、正確で効率的な加工を行うためには、いくつかのポイントやコツが存在します。この記事では、真鍮C2680加工における重要なポイントやフライス加工のコツ、注意点について詳しく解説していきます。加工作業において迷っている方や技術を向上させたい方にとって、参考になる情報が満載です。さあ、真鍮C2680加工の世界への扉を開いてみましょう。

Contents

真鍮C2680フライス加工入門

真鍮C2680とは?-特性と用途

真鍮C2680とは、銅と亜鉛を主成分とする合金であり、耐食性や機械的性質に優れています。フライス加工においては、加工時に適切な刃物の選択が重要です。真鍮は比較的やわらかい素材であるため、適切な刃物を選ぶことで加工効率が向上し、加工面の仕上がりも良くなります。具体的には、刃物の種類や切削条件を工夫することで、真鍮C2680の加工性能を最大限に引き出すことができます。また、加工中には適切な冷却液を使用することで、加工精度を高めることができます。これらのポイントを押さえることで、フライス加工における真鍮C2680の効率的な加工が可能となります。

フライス加工とは?-基本的なプロセスの解説

真鍮C2680加工のポイント!フライス加工におけるコツと注意点

フライス加工とは、工作機械を使用して金属を切削加工する方法です。真鍮C2680は、強度と耐食性に優れた合金であり、様々な用途に利用されています。この素材をフライス加工する際には、いくつかのポイントに注意する必要があります。

まず、適切な切削速度や切削量を選定することが重要です。真鍮は比較的柔らかい素材であるため、適切な加工条件を設定することで加工効率を高めることができます。さらに、適切な切削工具や冷却液の使用も加工品質を向上させるポイントです。

これらのコツと注意点を押さえることで、真鍮C2680のフライス加工をスムーズに行うことができます。加工作業を効率化し、製品の品質向上につなげるために、適切な加工条件や工具の選定が重要です。

真鍮C2680の切削加工に適した工具の選び方

工具材質の基礎知識

真鍮C2680加工のポイント!フライス加工におけるコツと注意点

真鍮C2680は、加工性に優れた材料です。フライス加工において、成功するポイントは適切な切削速度と切削量の設定です。高速回転での切削は加工精度を高めますが、刃先の摩耗が進みます。一方、切削量が多すぎると刃先がすぐに摩耗し、表面仕上がりにも影響します。

理想的な加工を行うためには、加工前に刃物を適切に研ぎ直し、冷却剤を使用して過熱を防ぐことが重要です。例えば、真鍮C2680を使用した部品の精度を高めるために、切削条件を最適化することが求められます。

フライス加工において、適切な切削条件を設定し、刃先の管理に注意することで、真鍮C2680の加工性を最大限に引き出すことができます。

真鍮専用工具と汎用工具の比較

真鍮C2680加工のポイントについてお伝えします。フライス加工におけるコツと注意点を押さえることが重要です。まず、真鍮は加工しやすい素材ですが、逆に工具の選定が重要となります。真鍮C2680は、硬さや切削性に優れた特性を持ちます。そのため、専用の工具を使用することで効率的に加工することができます。

次に、フライス加工においては、適切な切削速度や切削量を設定することがポイントです。適切な加工条件を守ることで、加工精度が向上し、工具の寿命も延びます。

また、注意点としては、真鍮は熱に弱いため、過剰な摩擦熱を与えると加工精度が低下する可能性があります。加工する際は冷却剤を使用するなど、適切な冷却方法を選択することが大切です。

これらのポイントと注意点を押さえて、真鍮C2680の加工を行うことで、効率的かつ精密な加工が可能となります。

工具形状の選定基準

真鍮C2680加工のポイント!フライス加工におけるコツと注意点

フライス加工において、真鍮C2680を効果的に加工するためのポイントを紹介します。真鍮は加工しやすい材料ではありますが、適切な工具形状を選定することは重要です。例えば、刃先形状やコーティングの種類などは、加工効率や加工精度に直結します。

真鍮C2680の特性を理解し、適切な工具形状を選定することで、効率的に加工を行うことができます。また、適切な切削条件を設定することも重要です。例えば、適切な切削速度や切り込み量を設定することで、加工品質を向上させることができます。

加工の際には、適切な工具形状と切削条件を選定し、慎重に加工を進めることがポイントです。これらのポイントを押さえることで、真鍮C2680を効果的に加工し、高品質な製品を生産することが可能となります。

真鍮C2680フライス加工の切削条件設定

切削速度の基礎と最適値の見つけ方

真鍮C2680加工におけるポイントを知っていますか?フライス加工において成功するためのコツや注意点について考えてみましょう。真鍮C2680は、加工性が良く、耐食性にも優れた素材です。加工する際には適切な切削速度を設定することが重要です。切削速度は工具と材料によって異なりますが、適切な範囲内であることを確認しましょう。例えば、高速で加工しすぎると工具や材料が早く摩耗してしまう可能性があります。逆に低速すぎると加工時間がかかってしまうため、適切なバランスを見つけることが重要です。加工の過程で工具の温度や刃先の摩耗具合も注意しましょう。これらのポイントを押さえて、真鍮C2680のフライス加工を成功させましょう。

切削深さと送り速度の関係

真鍮C2680加工において、フライス加工を行う際のポイントについて考えてみましょう。まず、切削深さと送り速度の関係は非常に重要です。切削深さが深すぎると工具に負担がかかり摩耗が激しくなります。逆に、送り速度が速すぎると切削される材料が熱で変質してしまう可能性があります。それゆえ、適切なバランスを見極めることが必要です。たとえば、真鍮C2680をフライス加工する際には、切削深さを浅めに設定し、適切な送り速度で加工することがポイントです。このように、素材や加工方法に応じて最適な切削深さと送り速度を調整することが、品質の高い加工を実現するための重要なポイントとなります。

加工時の安定性と精度向上のためのヒント

真鍮C2680加工では、フライス加工における安定性と精度向上が重要です。適切な切削条件を選択することがポイントです。例えば、適切な切削速度や切削量を設定することで、加工時の振動や刃先の摩耗を抑えることができます。また、適切な冷却や潤滑を行うことで、切削時の熱を逃がし、精度を保つことができます。さらに、工具の定期的なメンテナンスや交換も忘れずに行いましょう。これにより、加工品質を安定させることができます。フライス加工においては、これらのコツと注意点をしっかり守ることで、真鍮C2680の加工を効果的に行うことができます。

真鍮C2680加工時の冷却と潤滑

冷却方法の種類とその効果

真鍮C2680加工におけるポイントを知っていますか?フライス加工において成功するためには、いくつかのコツと注意点があります。まず、真鍮は錆に強い素材であり、加工時に熱を受けやすい性質があります。そのため、適切な冷却方法を選択することが重要です。

冷却方法の種類には、水冷、エアブロー、および切削液の3つがあります。水冷は効果的で熱を素早く放熱しますが、真鍮の錆びを促進する可能性があるため、注意が必要です。エアブローは、切削箇所に冷たい空気を送ることで加工面を冷やしますが、冷却効果が低い場合があります。切削液は加工箇所を冷やすだけでなく、切削時の摩擦を軽減する効果もありますが、真鍮の特性に合った切削液を選ぶことが大切です。

適切な冷却方法を選択することで、真鍮C2680のフライス加工において効果的に加工を行うことができます。

切削油の選び方と使用方法

真鍮C2680の加工において重要なポイントを押さえてみましょう。フライス加工におけるコツと注意点について説明します。真鍮C2680は加工しやすい素材ですが、適切な切削油を選ぶことが重要です。切削油は加工精度や工具の寿命に影響を与えます。適切な切削油を使用することで、加工時の摩擦を減らし、切削面の仕上がりを向上させることができます。また、切屑の排出や加工時の熱を抑える効果もあります。フライス加工では、適切な切削速度や切削量を設定することも大切です。加工材料や工具に合わせて最適な条件を見極めることで、高品質な加工が可能となります。これらのポイントを押さえて、真鍮C2680の加工をより効果的に行いましょう。

適切な冷却と潤滑のためのポイント

真鍮C2680加工におけるポイントを知っていますか?フライス加工において成功するためには、適切な冷却と潤滑が欠かせません。真鍮は切削時に熱を持ちやすいため、冷却剤を使って適切な温度を保つことが重要です。また、潤滑剤を使うことで切削時の摩擦を減らし、切削精度を高めることができます。

例えば、真鍮C2680は粘性が高く、切削時に刃先が詰まりやすい特性があります。この特性を考慮して、適切な冷却と潤滑を行うことで加工効率を向上させることができます。さらに、適切な工具選定や切削条件の設定も重要です。これらのポイントを押さえることで、真鍮C2680のフライス加工における品質向上と効率化が期待できます。

真鍮C2680フライス加工の精度と表面仕上げ

加工精度を左右する要因

真鍮C2680加工において、加工精度に影響を与える要因はいくつかあります。フライス加工において、特に重要なポイントと注意点を理解することが重要です。

まず、加工精度を左右する要因の一つは工具の選定です。適切な刃先形状や刃先材質を選ぶことで、加工品質を向上させることができます。また、適切な切削条件を設定することも大切です。切削速度や切りくず排出などを適切に調整することで、正確な加工が可能となります。

さらに、真鍮C2680の特性を理解することも重要です。この素材の加工時には、熱による変質や刃先の摩耗に注意が必要です。適切な冷却や潤滑を行うことで、加工効率を向上させることができます。

以上のポイントと注意点を押さえることで、真鍮C2680の加工精度を向上させることができます。加工作業を行う際には、これらをしっかりと意識して作業を進めることが重要です。

表面仕上げの技術とそのコツ

真鍮C2680の加工において重要なポイントは、フライス加工におけるコツと注意点です。真鍮は耐食性に優れ、加工性が良いため、様々な工業製品や装飾品に広く使用されています。フライス加工では、切削工具を使って精密な形状を加工することが求められます。加工時には適切な工具や刃先の選定が重要です。加工速度や切削深さも均一に保つことが、加工精度を高めるポイントです。また、冷却液の使用や切削時の振動を抑えることも品質向上に繋がります。これらのポイントを押さえることで、真鍮C2680のフライス加工をスムーズに行うことができます。

加工不良のトラブルシューティング

真鍮C2680加工において重要なポイントをご紹介します。フライス加工を行う際には、注意が必要です。真鍮は比較的軟らかい金属ですが、硬度が高い部分が存在するため、適切な工具や切削速度を選ぶことが重要です。切屑の処理も適切に行いましょう。また、過度な摩擦熱が発生しないように注意し、加工時の冷却液の量や質を適切に調整しましょう。これにより加工精度が向上し、工程をスムーズに進めることができます。例えば、特に細かい部分や曲線を加工する際には細心の注意が必要です。これらのポイントを押さえて、真鍮C2680加工をより効果的に行いましょう。

真鍮C2680フライス加工のための基本テクニック

マシニングセンタの基本操作

真鍮(しんちゅう)C2680の加工において、フライス加工を行う際のポイントを紹介します。真鍮は耐食性に優れ、加工しやすい特性を持ちますが、適切な加工方法を用いることが重要です。

まず、フライス加工においては適切な切削速度や刃先の選択がポイントです。素材や加工条件に合わせて適切な刃先や切削速度を選定することで、効率的かつ高精度な加工が可能となります。

また、刃先の研磨や冷却液の適切な使用も重要です。刃先を適切に研磨することで切削抵抗を減らし、加工精度を向上させることができます。さらに、冷却液を適切に使用することで、加工時の熱を逃がし、切削性能を向上させることができます。

これらのポイントを押さえることで、真鍮C2680のフライス加工をより効率的に行うことができます。

効率的な工程計画の立て方

真鍮C2680加工におけるポイントをご紹介します。フライス加工において成功するためには、まずは適切な工程計画が欠かせません。真鍮は加工性が高く、耐食性にも優れています。よって、フライス加工においても優れた特性を活かすことができます。

まず、加工のコツとして、正確な切削速度と切削量を設定することが重要です。適切な工具を選定し、正確な加工条件を設定することで、品質の高い加工が可能となります。また、切削時には適切な冷却液を用いることで、真鍮の加工精度を向上させることができます。

さらに、注意点として、切削速度や切削量を適切に設定しないと加工精度が低下し、工具の寿命も短くなります。加工前に計画をしっかり立て、適切な加工条件を設定することで、効率的かつ質の高い真鍮C2680加工を行うことができます。

真鍮加工のためのプログラミングテクニック

真鍮C2680加工において、フライス加工のポイントを押さえることが重要です。真鍮は加工しやすい素材ですが、正しい手順と注意が必要です。まず、適切な刃先と切削速度を選ぶことが大切です。高速回転で切削することで切りくずの処理がスムーズになります。次に、適切な切削油を使用して過熱を防ぎましょう。過熱は真鍮を劣化させる原因となります。さらに、刃先の摩耗に気を付けながら加工を行うことも重要です。適切な刃先の管理を行うことで作業効率が向上します。これらのポイントを押さえることで、効果的な真鍮C2680の加工が可能となります。

安全な真鍮C2680フライス加工のために

安全対策の基本

真鍮C2680加工のポイント!フライス加工におけるコツと注意点

真鍮C2680をフライス加工する際、安全を第一に考えることが重要です。この金属は硬いため、加工時には適切な工具や技術が必要とされます。例えば、加工中には適切な保護具を着用し、作業場所を整理しておくことが大切です。また、加工前には材料の特性や加工条件を理解し、適切な工具や切削速度を選択することも重要です。

さらに、フライス加工においては適切な刃先形状や切削油の使用もポイントとなります。刃先形状が適切でない場合や切削油が不足していると、加工精度が低下したり工具の寿命が短くなる可能性があります。これらのポイントを押さえて、安全かつ効率的な真鍮C2680のフライス加工を行いましょう。

加工機械のメンテナンスと管理

真鍮C2680加工におけるポイントを知っていますか?フライス加工では、正確な仕上がりを得るためにいくつかのコツと注意点があります。まず、フライス加工をする際には、適切な切削速度や切削深さを設定することが重要です。真鍮C2680は熱に敏感な材料なので、適切な冷却を行いながら加工することが大切です。

また、切削工具の選択も重要です。真鍮は柔らかい材料なので、適切な刃先形状や刃先角度を選ぶことで効率的に加工することができます。さらに、加工時には振動や過剰な負荷を避けるよう注意することで、加工精度を向上させることができます。

これらのポイントを押さえることで、真鍮C2680のフライス加工をスムーズに行うことができ、高品質な加工品を得ることができます。

緊急時の対応策と予防措置

真鍮C2680加工のポイント!フライス加工におけるコツと注意点

真鍮C2680をフライス加工する際には、いくつかのポイントに注意することが重要です。まず、適切な切削速度や切削量を選択することが重要です。高い切削速度や深い切削量は工具や加工物を劣化させる可能性がありますので、適切な条件を選定しましょう。

また、切削時には適切な冷却・潤滑を行うことで加工精度を向上させることができます。適切な冷却液を使用するか、切削工程中に適度な潤滑を施すことで、切削抵抗を減らし加工品質を向上させることができます。

さらに、加工物の固定や工具の選定も重要です。確実な固定を行い、適切な工具を選定することで、加工効率を向上させることができます。

これらのポイントを押さえて真鍮C2680のフライス加工を行うことで、効率的に加工を行うことができます。

真鍮C2680フライス加工のトラブルと対策

一般的な加工トラブルとその原因

真鍮C2680の加工において、フライス加工は重要な工程です。加工中に発生する一般的なトラブルとその原因について考えてみましょう。例えば、加工品質が悪くなる原因として適切な切削速度や刃の摩耗が挙げられます。加工中の振動や加工精度の低下が起こることもあります。また、チップの詰まりや加工熱による刃の焼損なども要注意です。

これらのトラブルを防ぐためには、適切な工具の選択や刃先の状態管理が重要です。必要に応じてクーリングシステムを使用したり、刃先の交換頻度を確保することで加工品質を向上させることができます。加工作業を円滑に進めるために、これらのポイントを押さえることが大切です。加工トラブルを事前に予防することで、効率的な真鍮C2680の加工を実現しましょう。

トラブル発生時の対処法

真鍮C2680の加工において、フライス加工が重要なポイントです。フライス加工は、精密な作業が求められるため、注意が必要です。具体的なコツとしては、適切な切削速度や適切な切削量を設定することが重要です。これにより、真鍮を効率的に加工することが可能となります。また、刃物の研磨を定期的に行い、適切な冷却液を使用することも忘れてはいけません。これにより、切削時の摩擦を減らし、作業効率を向上させることができます。最終的には、正確な加工品質を確保するため、丁寧な作業と注意深さが求められます。真鍮C2680の加工において、これらのポイントを守ることで、安定した成果を得ることができるでしょう。

加工トラブルを避けるための予防策

真鍮C2680加工において重要なポイントは、フライス加工におけるコツと注意点です。まず、正確な加工を行うためには、適切な切削条件を設定することが必要です。切削速度や切削深さなどを適切に調整することで、加工精度を高めることができます。

さらに、加工時には適切な冷却液を使用することも大切です。真鍮は加工中に熱を持ちやすいため、冷却液を使うことで加工過程をスムーズに進めることができます。

例えば、真鍮製の部品を精密に加工する際には、切削刃の適切な選択や工具の定期的なメンテナンスも重要です。これらのポイントを押さえることで、真鍮C2680加工におけるトラブルを避け、効率的な加工作業を行うことができます。

真鍮C2680加工のための応用知識と技術

高度な加工技術の紹介

真鍮C2680加工のポイントについて知りたい方へ。フライス加工におけるコツと注意点を紹介します。真鍮C2680は、加工性が良く、耐食性に優れた素材です。フライス加工において、切削工具の選定が重要です。硬度が高い真鍮C2680を効率的に加工するためには、適切な切削条件を設定することがポイントです。刃先の切れ味や刃先形状にも注意が必要です。加工中に切れ味が鈍ると加工精度が低下しますので、定期的な刃先交換が必要です。また、適切な冷却・潤滑剤の使用も欠かせません。これらのポイントを押さえて、真鍮C2680のフライス加工を行うことで、高品質な加工が実現できます。

特殊なフライス加工法

真鍮C2680加工のポイント!フライス加工におけるコツと注意点

真鍮C2680を加工する際に重要なポイントは、特殊なフライス加工法を使用することです。この加工法は、高い精度と美しい仕上がりを実現するために必要不可欠です。

まず、コツとしては適切な切削速度や切削量を選定することが重要です。真鍮は比較的柔らかい材料なので、適切なパラメーターを設定することで効率的に加工することができます。

さらに、注意点としては適切な冷却液の使用や刃先の適切な修正が挙げられます。適切な冷却液は加工品質を向上させ、刃先の適切な修正は切削時の振動を抑えるために重要です。

以上のポイントを押さえることで、真鍮C2680のフライス加工をより効果的に行うことができます。

真鍮加工の新しいトレンドと未来展望

真鍮C2680加工のポイントについてお伝えします。フライス加工を行う際には、いくつかのコツと注意点があります。まず、フライス加工におけるポイントは、適切な切削速度や切削量を選ぶことです。切削速度が速すぎると刃先の摩耗が進み、逆に遅すぎると加工効率が悪化します。また、切削量も適切に設定することで加工品質を向上させることができます。

さらに、真鍮C2680はやわらかい材料であるため、振動やずれに敏感です。加工時には安定した固定を確保し、刃先の摩耗や加工精度の低下を防ぐために、適切な工具を選択することも重要です。これらのポイントに注意しながら、正確な加工を行うことが大切です。真鍮C2680加工においては、これらのコツと注意点を守ることでより良い加工結果が得られるでしょう。

まとめ

真鍮C2680の加工において、フライス加工にはいくつかのポイントと注意点があります。まず、切削時には適切な刃先形状や刃先材質を選定することが重要です。加工品質を高めるためには、適切な切削油や冷却液の利用も欠かせません。さらに、加工速度や刃先の清掃、定期的な刃先交換なども重要な注意点です。

フライス加工における真鍮C2680の加工には、これらのポイントと注意点を理解し、適切な工具や材料を選定することが成功の鍵となります。加工においては確実な技術と知識を持つことが、安定した品質を実現するために不可欠です。

真鍮C2680の加工に挑む!フライス加工で注意すべきポイント集

真鍮C2680は非常に人気のある素材であり、その加工には独自のポイントが存在します。フライス加工に挑む際には、これらのポイントを把握することが重要です。本記事では、真鍮C2680の加工に焦点を当て、フライス加工における注意すべきポイントについて詳しく解説します。加工技術に興味をお持ちの方やプロフェッショナルの方々にとっても、役立つ情報が満載です。さあ、真鍮C2680の世界へ一緒に深く探求してみましょう。

Contents

真鍮C2680の基本とフライス加工の概要

真鍮C2680の物質特性

真鍮C2680は、真鍮の一種であり、銅と亜鉛から成る合金です。この素材は耐食性が高く、加工性も良いため、様々な産業で広く使用されています。特にフライス加工において注意すべきポイントがあります。例えば、適切な切削速度や刃先の選定が重要です。また、作業時には適切な冷却方法を用いることで加工精度を向上させることができます。さらに、切削時には適切な切削油や刃物のメンテナンスが必要です。これらのポイントを押さえることで、真鍮C2680の加工効率を向上させることができます。加工作業を行う際には、これらの注意点をしっかり頭に入れて作業を行うことが重要です。

フライス加工とは

真鍮C2680の加工に挑む!フライス加工とは、工作機械を用いて真鍮C2680の部品を形作る加工方法です。フライス加工では、回転する切削刃を使って素材を削り取り、精密な形状を作り出します。この加工方法では、部品の表面仕上げや寸法精度が高くなります。具体的な例を挙げると、自動車部品や精密機器などに使用される真鍮製の歯車や軸にフライス加工がよく使われます。このように、真鍮C2680をフライス加工する際には、適切な切削条件や工具の選定、加工時の冷却方法などに注意する必要があります。これらのポイントを押さえることで、高品質な真鍮部品を効果的に加工することができます。

真鍮C2680フライス加工の産業応用

真鍮C2680の加工は産業上重要な工程です。フライス加工を行う際には、いくつか注意すべきポイントがあります。まず、適切な切削速度と切削深さを選択することが重要です。真鍮はやわらかい金属のため、適切な切削条件を設定することで加工品質を確保できます。さらに、適切な工具や冷却液の選択も肝要です。適切な工具を使用することで、切削精度が向上し、作業効率も向上します。

また、フライス加工においては、適切な切削進数や切削方向も重要です。これらの要素を適切に調整することで、真鍮C2680の効率的な加工が可能となります。加工の際には、作業者が安全に作業できるように、適切な安全対策も欠かせません。

真鍮C2680のフライス加工は産業において欠かせない技術であり、これらのポイントに注意することで、効果的かつ安全な加工が可能となります。

真鍮加工に適した工具の選び方

刃物材料の種類と特性

真鍮C2680の加工に挑む際、フライス加工では特に注意すべきポイントがあります。真鍮は耐食性や導電性に優れた材料であり、C2680は一般的な真鍮合金の一種です。フライス加工を行う際には、切削時の工具選定が重要です。硬度の高い真鍮を加工するためには、適切な刃物材料を選択することが必要です。また、適切な切削速度や切削量を設定することも大切です。加工時に過剰な摩擦や熱を生じさせないよう注意が必要です。さらに、刃物の磨り減りや切れ味の低下にも注意を払いながら作業を進めることが重要です。これらのポイントに留意することで、真鍮C2680のフライス加工をより効果的に行うことができます。

真鍮C2680フライスにおける工具形状の考慮点

真鍮C2680のフライス加工では、工具形状の選択が重要です。なぜなら、真鍮は柔らかい材料であり、適切な工具形状を選ばないと加工精度や寿命に影響が出るからです。例えば、刃先の形状や刃先角度を適切に設定することで、真鍮の切削性を最大限に引き出すことができます。また、刃先の摩耗が少ないコーティングが施された工具を使用することも、加工効率を向上させるポイントの一つです。これらの工具形状の考慮は、加工品質や加工効率を向上させるうえで必要不可欠です。工具形状を適切に選択することで、真鍮C2680のフライス加工をスムーズに行うことができます。

工具のコーティングと寿命

真鍮C2680の加工に挑む!フライス加工で注意すべきポイント集

真鍮(しんちゅう)C2680は、加工時に特に注意が必要な素材です。フライス加工を行う際には、適切な工具の選択が重要です。なぜなら、真鍮は比較的柔らかい材料であり、適切な切削条件を設定しなければ刃物の摩耗が進み、工具の寿命が短くなってしまいます。

フライス加工において、適切な刃物のコーティングを選ぶことも重要です。例えば、真鍮C2680の加工にはダイヤモンドコーティングやTiAlNコーティングが効果的です。これにより、刃物の摩耗を軽減し、作業効率を向上させることができます。

したがって、真鍮C2680の加工に挑む際には、適切な工具の選択とコーティングに注意することが重要です。これらのポイントを押さえることで、効率的かつ品質の高い加工が可能となります。

真鍮C2680フライス加工の切削条件

適切な切削速度の設定

真鍮C2680の加工において、適切な切削速度の設定は非常に重要です。切削速度が高すぎると工具の摩耗が早くなったり、加工面の粗さが増したりする可能性があります。逆に切削速度が低すぎると加工効率が悪くなったり、加工した部品の品質が低下することがあります。

例えば、真鍮C2680をフライス加工する際には、適切な切削速度を設定することで加工効率を向上させることができます。特に切削速度が適切に設定されていると、加工した表面の仕上がりが滑らかになり、加工精度も向上します。

したがって、真鍮C2680の加工に取り組む際には、適切な切削速度の設定に注意することがポイントです。適切な切削速度を設定することで、効率的に加工を行い、高品質な部品を製造することが可能となります。

切削深さと送り速度の調整

真鍮C2680の加工に挑む!フライス加工で注意すべきポイント集

フライス加工では、切削深さと送り速度の調整が重要です。切削深さが深すぎると工具に負荷がかかり、工具の寿命が短くなる可能性があります。逆に、切削深さが浅すぎると加工時間が長くなり、効率が悪くなる恐れがあります。送り速度も同様に重要で、速すぎると加工面に過剰な負荷がかかり、質の悪い加工面ができてしまう可能性があります。

例えば、真鍮C2680の加工時には、適切な切削深さと送り速度を設定することで、加工効率を向上させることができます。適切なパラメーター設定によって、高品質な加工面を得ることができるのです。加工作業を行う際には、これらのポイントに注意して作業を進めることが重要です。

加工精度を左右する要因

真鍮C2680の加工に挑む際、加工精度を左右する要因について考えてみましょう。フライス加工において注意すべきポイントは何でしょうか。まず、材料の性質を理解することが重要です。真鍮C2680は、耐食性や加工性に優れた特性を持つため、正しい切削条件を設定することが必要です。次に、刃物の選定もポイントの一つです。適切な刃物を選ぶことで、加工品質を向上させることができます。さらに、適切な切削液の使用や工作機械のメンテナンスも忘れてはいけません。これらのポイントに注意しながら、真鍮C2680の加工を行うことで、より高い精度の加工が可能となります。加工精度を左右する要因を把握し、正確な加工を目指しましょう。

冷却と潤滑の重要性

冷却剤の種類と特性

真鍮C2680の加工に挑む!フライス加工で注意すべきポイント集

真鍮C2680は、金属製品の加工において重要な素材です。フライス加工においては、特に注意すべきポイントがあります。まず、適切な切削速度と切削量を設定することが重要です。適切な設定により、加工精度が向上し、工具の寿命も延びます。

また、切削時には適切な冷却剤を使用することも大切です。冷却剤は加工時の摩擦熱を逃がし、切削面の仕上がりを向上させます。さらに、工具への負担を軽減し、加工効率を高める効果もあります。

これらのポイントを抑えることで、真鍮C2680のフライス加工を効果的に行うことができます。加工の際には、適切な設定と冷却剤の選定に注意し、素材の特性を活かした加工を心掛けましょう。

潤滑の方法と加工への影響

真鍮C2680の加工に挑戦する際、フライス加工では特に注意すべきポイントがあります。まず、潤滑の方法が加工に与える影響を考えると、正しい潤滑が加工品質に大きく影響します。例えば、専用の切削油を使用することで、加工中の摩擦を減らし、切削時の熱を逃がすことができます。これにより、加工表面の仕上がりが向上し、工具の寿命も延びます。

さらに、フライス加工では適切な切削速度や刃先の形状にも注意が必要です。例えば、真鍮は柔らかい素材であるため、適切な切削速度を設定することで刃先の摩耗を防ぎ、効率的な加工を実現することができます。これらのポイントに気をつけることで、真鍮C2680の加工においてより良い結果を得ることができます。

真鍮C2680加工時の冷却潤滑技術

真鍮C2680をフライス加工する際には、冷却潤滑技術に注目が必要です。切削時には摩擦熱が発生し、工具や加工面がダメージを受ける可能性があります。そのため、冷却潤滑技術を適切に活用することが重要です。

まず、冷却剤の選定がポイントです。水溶性の切削液や油系切削液など、適切な冷却剤を選んで使用しましょう。これにより加工時の摩擦熱を抑え、加工品質を向上させることができます。

さらに、冷却潤滑技術を適切に施すことで工具の寿命も延ばすことができます。適切な冷却潤滑技術を取り入れることで、真鍮C2680の加工品質を高め、生産性を向上させることができます。

真鍮と黄銅の違いと加工技術

真鍮と黄銅の材質比較

真鍮C2680の加工に挑む!フライス加工で注意すべきポイント集。 真鍮C2680は、強度と耐食性に優れることから様々な産業で使用されています。しかし、フライス加工においては注意が必要です。なぜなら、真鍮は加工性が高く、切削しやすい一方で、銅合金特有の柔らかさや切削時の刃先摩耗が課題となるからです。

そのため、フライス加工を行う際には適切な切削条件を設定することが重要です。例えば、適切な切削速度や刃先形状、切削液の使用などがポイントとなります。これらの注意点を遵守することで、真鍮C2680の加工において高い精度と効率を実現することができます。真鍮素材の特性を理解し、慎重な加工を行うことで、優れた加工品を生み出すことが可能です。

加工性能の違いと選定基準

真鍮C2680の加工に挑む際には、加工性能の違いと選定基準を理解することが重要です。特にフライス加工においては、素材の特性や加工方法に注意が必要です。真鍮C2680は一般的に加工しやすい素材ですが、硬度が高いため適切な刃物やクーリングが必要です。

例えば、高速での切削による加熱で硬度が上がり、刃物の寿命が短くなる可能性があります。そのため、十分な冷却を行いながら適切な刃物を選定することが重要です。また、切削速度や刃物の進給量も加工品質に影響を与えるため、適切な条件を設定することが望ましいです。

加工性能の違いと選定基準を理解したうえで、真鍮C2680のフライス加工に取り組むことで、効率的かつ高品質な加工を実現できるでしょう。

各種アプリケーションでの適用事例

最近、真鍮C2680の加工が注目されています。フライス加工においては、いくつかのポイントに注意する必要があります。まずは、適切な切削速度や刃先の選定が重要です。これにより、正確で効率的な加工が可能となります。さらに、適切な切削油の使用や適切な冷却が必要です。これにより工具の寿命を延ばし、品質の向上が図れます。

例えば、真鍮C2680を用いた精密部品の加工では、これらのポイントを守ることが重要です。正確な寸法や仕上がりを求められる部品では、適切な加工法が不可欠です。このような細部に注意することで、高品質な製品を生産することができます。

つまり、真鍮C2680の加工においては、慎重な準備と適切な技術が要求されます。これらのポイントを押さえることで、効果的な加工が可能となります。

真鍮C2680フライス加工のトラブルシューティング

一般的な加工問題と対策

真鍮C2680の加工において、フライス加工では特に注意すべきポイントがあります。一般的な加工問題は、切削時に真鍮が柔らかいため振動が生じやすいことや刃先の摩耗が早いことなどが挙げられます。これらの問題を解決するために、適切な刃先形状や切削条件の設定が重要です。

例えば、刃先の適切な形状を選択することで振動を抑えたり、適切な切削速度や切削深さを設定することで刃先の摩耗を抑えることができます。さらに、切削液の効果的な使用や加工時の冷却・潤滑にも注意が必要です。

これらの対策を講じることで、真鍮C2680のフライス加工において高品質な加工を実現し、効率的に製品を生産することができます。加工過程での問題を事前に理解し、適切な対策を講じることが重要です。

切削不良の原因と解決策

真鍮C2680の加工で、フライス加工に挑戦する際に注意すべきポイントをご紹介します。真鍮C2680は加工性が高い素材なので、適切な切削条件を設定することが重要です。切削不良の原因として、切削速度や切削量が適切でないことが挙げられます。例えば、速度が速すぎると刃先が焼けてしまい、精度が損なわれます。

そのため、適切な切削条件を設定することが必要です。また、フライス加工では適切な刃先形状や刃先数も重要です。例えば、刃先が適切でないと切削音がうるさくなったり、表面の仕上がりが悪くなることがあります。

ですので、真鍮C2680の加工に挑戦する際には、適切な切削条件と適切な刃先形状を選ぶことが重要です。これらのポイントに注意することで、効率的に素材を加工することができ、高品質な製品を作ることができます。

長期的な安定性を保つためのメンテナンスポイント

真鍮C2680の加工に挑む際に注意すべきポイントを整理しました。フライス加工を行う際は、切削速度や切削深さ、刃先の選定などが重要です。真鍮C2680は加工性が高いため、刃先の選定には特に気を配る必要があります。さらに、刃先の摩耗や切りくずの処理にも注意が必要です。例えば、刃先の摩耗が進むと加工精度が低下するため、定期的な交換を心がけることが重要です。また、切りくずが加工面に残ると品質が低下する可能性があるため、効果的な排出方法を検討することも大切です。これらのポイントに注意しながら、真鍮C2680の加工を行うことで、効率的に高品質な製品を生産することができます。

真鍮C2680のフライス加工をマスターするためのコツ

経験から学ぶ加工のコツ

真鍮C2680の加工に挑む際に注意すべきポイントを解説します。真鍮は主に工業製品や装飾品などで使われる素材であり、その特性を理解することが重要です。まず、フライス加工を行う際には、刃物や切削液の選定が重要です。適切な刃金や適量の切削液を使用することで、加工品質が向上し、工程がスムーズに進行します。

さらに、真鍮は加工時に熱を持ちやすいため、適切な冷却方法を選択することもポイントです。冷却不足だと加工精度が損なわれる可能性があるため、適切な冷却を心がけましょう。

加工の際には、刃物の交換タイミングや刃先の損傷にも注意を払う必要があります。定期的なメンテナンスを行い、刃物の状態を確認することで、安定した加工品質を実現できます。以上のポイントを押さえて、真鍮C2680の加工に成功を収めましょう。

真鍮C2680加工のためのベストプラクティス

真鍮C2680の加工には、いくつかの重要なポイントがあります。フライス加工を行う際には、素材特性を考慮することが重要です。真鍮は比較的柔らかい材料であり、適切な切削条件を設定する必要があります。

切削速度や刃先形状などのパラメーターを適切に設定することで、加工効率を向上させることが可能です。また、適切な冷却剤の使用や工具の定期的なメンテナンスも重要です。

例えば、真鍮C2680を使用した部品の加工において、過剰な熱や摩耗を防ぐために、冷却剤を適切に供給することが必要です。さらに、定期的な切削工具の交換や研磨を行うことで、加工品質を維持することができます。

これらのポイントに留意することで、真鍮C2680の加工において効率的かつ高品質な成形を実現することができます。

効率的な生産のための加工計画と管理

真鍮C2680の加工に挑む際には、フライス加工における注意すべきポイントを押さえることが重要です。この特定の合金は、硬さと耐食性がありますが、熱に弱い性質も持っています。そのため、加工中に適切な冷却や切削速度の管理が必要です。

まず、適切な工具や刃物を使用し、正確な加工計画を立てることが重要です。フライス加工では、切削速度や切削深さを適切に設定することで、綺麗な仕上がりを実現できます。さらに、加工中に適切な冷却液を使用して過熱を防ぐことも大切です。

例えば、真鍮C2680の部品加工では、切削時に生じる熱による変質を防ぐため、適切な切削速度と冷却液の使い方がポイントです。これらの注意点を守ることで、効率的かつ品質の高い加工が可能となります。

まとめ

真鍮C2680の加工において、フライス加工の際に注意すべきポイントがいくつかあります。まず、切削速度や切削深さなどの加工条件を適切に設定することが重要です。また、適切な切削油を使用して加工精度を高めることも必要です。さらに、刃具の選定や工具の冷却などにも注意が必要です。これらのポイントを抑えれば、真鍮C2680のフライス加工を成功させることができます。

真鍮C2600フライス加工で押さえるべき品質管理のポイント

真鍮C2600のフライス加工における品質管理は、製品の仕上がりや性能に直結する重要な要素です。加工工程での注意点や品質管理のポイントを押さえることで、より高品質な製品を生み出すことが可能となります。本記事では、真鍮C2600のフライス加工において押さえるべきポイントについて詳しく解説します。加工技術の向上や品質管理の重要性を理解し、製品の品質向上に役立つ情報を提供していきます。製品の品質を向上させるための有益なヒントやアドバイスをご紹介しますので、ぜひ参考にしていただければと思います。

Contents

真鍮C2600フライス加工の概要

真鍮C2600とは

真鍮C2600とは、真鍮合金の一種であり、主に銅と亜鉛から構成されています。この合金は耐食性が高く、加工性にも優れています。真鍮製品は建築や自動車部品などさまざまな産業で幅広く使用されており、その中でもフライス加工は重要な加工方法の一つです。

フライス加工において品質管理のポイントは、素材の選定と加工過程の管理が重要です。真鍮C2600の場合、適切な切削速度や工具の選定に注意することが必要です。また、加工時に生じる熱や振動などの影響を最小限に抑えることも大切です。

品質管理が適切に行われることで、正確な寸法や表面仕上げが得られ、最終製品の品質向上につながります。真鍮C2600のフライス加工においては、適切な品質管理を行うことが重要です。

真鍮の基本特性

真鍮C2600は、その耐食性や加工性などの特性から様々な産業で利用されています。フライス加工において品質管理を押さえるポイントはいくつかあります。まず、適切な工具の選択が重要です。硬度や刃先の形状など、フライス加工に最適な工具を使うことで確実な加工が可能となります。次に、適切な切削条件を設定することも重要です。適切な切削速度や切削深さを選定することで、作業効率を向上させることができます。さらに、加工時の冷却方法も品質向上につながります。適切な冷却を行うことで加工精度を高めることができます。これらのポイントを押さえることで、真鍮C2600のフライス加工において高品質な製品を生産することが可能となります。

フライス加工の基礎知識

真鍮C2600フライス加工で押さえるべき品質管理のポイントは重要です。フライス加工は精密な金属加工技術であり、品質管理を怠ると製品の精度や耐久性に影響が出る可能性があります。まず、加工前に材料の選定や加工条件の設定が重要です。例えば、真鍮C2600は耐食性に優れ、熱に強い特性がありますが、適切な切削速度や刃物の選定が必要です。

次に、加工中には適切な冷却や潤滑が欠かせません。加工時の熱や摩擦を適切に管理することで、製品の品質を維持できます。例えば、冷却剤や切削油の適切な使用が重要です。最後に、加工後には寸法測定や表面仕上げのチェックが欠かせません。正確な寸法と良好な仕上げは製品の品質を高めることに繋がります。品質管理を徹底し、真鍮C2600フライス加工を追求することで、高品質な製品を生み出すことが可能です。

真鍮C2600の用途と加工の適用性

真鍮C2600は工業製品や建築材料などさまざまな用途に使用される素材です。この素材をフライス加工する際には、品質管理が非常に重要です。なぜなら、正確な加工が必要であり、素材の特性を理解し適切な加工法を選択することが重要だからです。

まず、真鍮C2600の特性を理解しましょう。この素材は耐食性に優れ、加工しやすいという特徴があります。そのため、加工時には切削速度や刃物の選定が適切であることが重要です。例えば、高速度での切削や適切な冷却液の使用などがポイントとなります。

さらに、加工精度や表面仕上げにも注意が必要です。真鍮C2600は緻密な加工が求められる素材であり、仕上がりの美しさも重要です。品質管理をしっかりと行い、適切な加工条件を設定することで、素材の特性を活かした製品を生み出すことが可能です。

真鍮C2600の物理的・化学的特性

真鍮C2600の成分と特徴

真鍮C2600は、銅と亜鉛を主成分とする合金であり、その特徴は耐蝕性や加工性の高さにあります。この合金は工業製品や建築材料など幅広い用途に使用されています。素材の品質を確保するためには、フライス加工時に注意すべきポイントがあります。

まず、フライス加工では適切な刃物や工具を選択し、適正な刃先形状と回転数を設定することが重要です。切削時の過度な摩擦や振動は素材の劣化を招くため、適切な加工条件を設定することが必要です。さらに、加工途中での冷却や潤滑も欠かせません。これらの品質管理のポイントを押さえることで、真鍮C2600の優れた特性を最大限に引き出すことができます。

熱処理と機械的特性

真鍮C2600のフライス加工においては、品質管理が非常に重要です。何故なら、正確な加工が製品の性能や耐久性に直結するからです。例えば、適切な削り方や冷却液の使い方などの細かな点が製品の仕上がりに大きな影響を与えます。日本の製造業では、真鍮C2600を使用した製品が多く、その品質は信頼を得ています。

そのため、フライス加工現場での品質管理は欠かせません。材料の特性や機械の性能を理解し、最適な加工条件を設定することが重要です。特に、真鍮C2600は柔らかい金属であり、適切な加工方法を選択することが必要です。

まとめると、真鍮C2600のフライス加工においては、品質管理をしっかりと押さえることが重要です。適切な加工方法や条件を選択し、製品の性能向上に繋げることが求められます。

真鍮C2600の耐食性と加工性

真鍮C2600は、耐食性と加工性に優れていることが特徴です。真鍮は銅と亜鉛の合金で、強度や耐食性に優れています。特にC2600は、銅が70%、亜鉛が30%で構成されており、高い強度と耐久性を持っています。

フライス加工では、真鍮C2600は複雑な形状や精密加工が求められる場面で広く活用されています。例えば、自動車部品や精密機器などの製造に使用されています。その理由は、真鍮C2600が切削加工しやすく、表面仕上げが美しく仕上がるためです。

品質管理のポイントとしては、加工前の素材の品質を確認し、適切な加工条件を設定することが重要です。加工時には適切な切削速度や工具の選定、冷却方法などを注意深く行うことで、製品の精度や仕上がりに影響します。このような品質管理の取り組みが、高品質な真鍮C2600製品の製造につながります。

フライス加工技術の基本

フライス加工のプロセス

真鍮C2600のフライス加工では、品質管理を押さえることが重要です。フライス加工のプロセスは、加工精度や表面仕上げに直結するため、細心の注意が必要です。例えば、適切な切削速度や刃先の選定が品質に影響します。また、適切な冷却方法を選択し、切削熱の影響を最小限に抑えることも重要です。さらに、加工時の振動や歪みにも注意が必要です。これらのポイントを押さえることで、真鍮C2600のフライス加工における品質を確保することができます。品質管理を徹底し、安定した製品を提供することが重要です。

切削工具の選定

真鍮C2600フライス加工で押さえるべき品質管理のポイントは、正確な切削工具の選定が重要です。フライス加工においては、硬さや切れ味の異なる切削工具を適切に選ぶことが加工品質に直結します。例えば、真鍮C2600のような軟らかい材料を加工する際には、切削に適した工具を選ぶことで加工精度や表面仕上げの品質を向上させることができます。切削工具の選定には、材料の特性や加工条件に合わせて適切な刃先形状やコーティングなどを検討する必要があります。適切な切削工具を選ぶことで、真鍮C2600のフライス加工において品質管理を確実に行うことができます。

フライス加工の種類と応用

真鍮C2600フライス加工で押さえるべき品質管理のポイントは、確実な製品を作るために重要です。フライス加工は、金属を精密に削る方法であり、品質管理は製品の信頼性と耐久性を確保します。まず、素材の選定が重要です。真鍮C2600は耐食性が高く、耐食性が必要な部品の製造に適しています。次に、適切な刃先形状や切削速度などの加工条件を設定することが必要です。これにより、正確な加工が可能となります。また、加工中の冷却や潤滑も欠かせません。例えば、切削油を使用することで加工精度が向上します。品質管理をしっかり行うことで、高品質な真鍮C2600製品を生産することができます。

真鍮C2600フライス加工の準備

材料の事前準備と検査

真鍮C2600のフライス加工において重要な品質管理のポイントは、材料の事前準備と検査です。まず、材料を適切に選定し、必要な仕様を満たしているかを確認することが重要です。次に、材料の表面を適切に清掃し、異物や欠陥がないかを確認します。これにより、加工中の問題を防ぐことができます。

さらに、フライス加工においては、加工条件や切削油の適切な使用も重要です。正確な加工条件を設定し、適切な切りくず処理を行うことで、製品の精度や仕上がりを向上させることができます。最終的に、加工後の製品を検査し、仕様に適合しているかを確認することが欠かせません。

これらの品質管理のポイントを押さえることで、真鍮C2600のフライス加工において高品質な製品を生産することが可能となります。

加工機械の調整

真鍮C2600のフライス加工において重要な品質管理のポイントは、加工機械の調整です。加工機械の正確な調整がしっかりされていることは、製品の精度や品質に直結します。例えば、切削速度や切削深さなどのパラメーターを適切に設定することで、加工時の品質向上が期待できます。さらに、加工機械の定期的なメンテナンスや清掃も欠かせません。これにより、機械の効率を保ち、製品の仕上がりに影響を与える可能性を軽減できます。品質管理の面からも、加工機械の調整と保守管理は欠かせない要素と言えるでしょう。こうした取り組みが積み重ねられることで、真鍮C2600のフライス加工において優れた品質を確保することができます。

プログラミングと工程計画

真鍮C2600フライス加工で押さえるべき品質管理のポイント

真鍮C2600フライス加工において、品質を確保するためにはいくつかのポイントがあります。まず、適切な切削速度と刃物の選択が重要です。切削速度が速すぎると刃物や加工面に過度な摩擦が生じ、品質が低下します。逆に遅すぎてもうまく切削できず、仕上がりに影響が出ます。

さらに、適切な冷却液の使用も欠かせません。冷却液は切削時の摩擦熱を逃がし、加工面を保護する役割を果たします。適切な冷却液を用いることで加工精度を高めることができます。

最後に、正確な工程計画を立てることも重要です。加工手順や工具の選定、工程の流れを事前に計画し、効率よく加工を行うことが品質管理のポイントです。これらのポイントを押さえることで、真鍮C2600フライス加工において高品質な製品を生み出すことができます。

真鍮C2600フライス加工の品質管理

品質管理の基礎

真鍮C2600のフライス加工において、品質管理を重要視するポイントは何でしょうか。まず、素材の品質を確認することが必要です。真鍮C2600は耐食性に優れ、加工性が高い特性を持っていますが、原料の品質が製品の品質に直結します。次に、加工工程における適切な切削条件や工具の選定も重要です。例えば、適切な刃先形状や刃先角度を選ぶことで、加工精度や表面仕上げの品質が向上します。さらに、加工中の冷却や潤滑も欠かせません。良好な冷却潤滑は切削熱を逃がし、刃先の摩耗を軽減し、仕上がりの品質を向上させます。これらのポイントを押さえることで、真鍮C2600のフライス加工における品質管理をより確実に行うことができます。

寸法精度の管理

真鍮C2600のフライス加工において、寸法精度の管理は非常に重要です。なぜなら、正確な寸法が保たれていないと、製品の性能や品質に影響を及ぼす可能性があるからです。例えば、部品の組み合わせが狂うことで、機械の正常な動作が妨げられることが考えられます。

そのため、寸法精度を確保するためには、適切な計測機器を使用し、定期的な検査を行うことが不可欠です。具体的な寸法設定に基づいて作業を行い、製品が仕様通りに製造されているかを確認することも重要です。このような品質管理のポイントを押さえることで、真鍮C2600のフライス加工における製品の品質を高めることができます。

表面粗さの測定と管理

真鍮C2600のフライス加工において、品質管理にはいくつかの重要なポイントがあります。まず、表面粗さの測定と管理が不可欠です。表面粗さは加工品の品質や性能に直結するため、適切なレベルを維持することが重要です。これにより、製品の耐久性や見た目の美しさが確保されます。具体的には、マイクロメーターや表面粗さ測定器を使用して、規定された基準値に適合しているか確認する必要があります。さらに、加工工程での異常や欠陥が発生しないように、定期的な点検と調整も欠かせません。これらの品質管理の取り組みが、真鍮C2600のフライス加工において高品質な製品を提供するための基盤となります。

加工誤差の原因と対策

真鍮C2600のフライス加工において、品質管理をしっかり押さえることは非常に重要です。加工誤差の原因や対策を理解することで、高品質な製品を生産することができます。

まず、加工誤差の原因として素材の選定や工具の選択が挙げられます。真鍮C2600の特性や加工条件を考慮して適切な素材や工具を選ぶことが必要です。また、加工時の冷却や潤滑も重要であり、適切な環境を整えることが大切です。

さらに、加工中の温度管理や切削速度の調整も品質に影響を与えます。厳密な品質管理を行いながら、加工過程を管理することで誤差を最小限に抑えることができます。

品質管理を徹底することで、真鍮C2600のフライス加工から高品質な製品を生み出すことが可能となります。

真鍮C2600フライス加工のトラブルシューティング

一般的な加工問題と対処法

真鍮C2600フライス加工で押さえるべき品質管理のポイント

真鍮C2600のフライス加工において、品質管理を十分に行うことが重要です。なぜなら、適切な品質管理がないと加工精度が低下し、製品の品質に影響を及ぼす可能性があるからです。具体的には、加工時に適切な切削速度や切削深さを設定することが重要です。これにより、加工品質を向上させることができます。また、切削工具の定期的なメンテナンスや交換も必要です。例えば、切れ刃の摩耗が進んだ場合は、早めに交換することで作業効率や加工品質を維持することができます。これらのポイントを押さえることで、真鍮C2600のフライス加工における品質管理をしっかりと行うことができます。

切削条件の最適化

真鍮C2600のフライス加工において品質管理のポイントを押さえることは重要です。適切な切削条件の最適化は、加工品質や生産効率に直結します。例えば、適切な切削速度と切削量を選定することがポイントです。切削速度が速すぎると工具の摩耗が進み、品質に影響を与える可能性があります。逆に遅すぎても加工効率が悪くなるため、適切なバランスを見極める必要があります。

さらに、切削油の使用も重要です。適切な切削油を選ぶことで工具の寿命を延ばし、切削時の摩擦を減らすことができます。これによって加工精度や仕上がりの品質向上に繋がります。最適な切削条件を見極め、品質管理を徹底することで、真鍮C2600のフライス加工において優れた結果を得ることができます。

工具摩耗の監視と管理

真鍮C2600のフライス加工において重要な品質管理のポイントは、工具摩耗の監視と管理です。工具の劣化や摩耗が進むと、加工精度が低下し、製品の品質に影響を及ぼす可能性があります。そのため、定期的な工具の点検と交換が必要です。

工具の摩耗を監視する方法として、加工中に切削音や振動の変化を注意深く観察することが重要です。また、加工後の製品の寸法測定や表面仕上げのチェックも欠かせません。これにより、工具の状態を把握し、早期に対処することが可能となります。

具体例として、摩耗が進んだ工具を使用した場合、製品の表面が粗くなったり、寸法が不正確になる可能性があります。これらの問題を防ぐためには、定期的なメンテナンスと適切な工具の管理が欠かせません。

工具摩耗の監視と管理を行うことで、真鍮C2600のフライス加工における品質を確保し、安定した製品を生産することができます。品質管理は製造業において重要な要素であり、継続的な努力が求められます。

真鍮C2600フライス加工における安全管理

安全な作業環境の構築

真鍮C2600のフライス加工において、品質管理を押さえるポイントを考えましょう。まず、安全な作業環境の構築が重要です。作業者が安心して作業に取り組める環境を整えることで、品質向上に繋がります。例えば、適切な保護具の着用や作業スペースの整備などが挙げられます。次に、正確な加工設定の確認が欠かせません。加工機械の設定やプログラムの確認を丁寧に行い、ミスを防ぎましょう。また、材料の選定も重要です。真鍮C2600に適した切削条件や工具を選ぶことで、効率的な加工を実現できます。これらのポイントを押さえることで、フライス加工における品質管理をしっかりと行い、安定した製品を生産することができます。

加工中の安全対策

真鍮C2600のフライス加工では、安全対策が非常に重要です。なぜなら、加工中に金属のチップや切屑が飛散し、けがをするリスクがあるからです。金属加工では、作業者は保護メガネや手袋、耳栓などの適切な防具を着用することが必要です。さらに、加工機械の周りには安全対策用のバリケードを設置し、周囲には立ち入り禁止の区域を設けることが大切です。

例えば、フライス加工を行う際には、加工機械が正しく設定されていることを確認し、適切な速度や刃先形状を選択することで作業効率を向上させることができます。安全対策を徹底した上で効率的な加工を行うことで、品質の向上と作業効率の向上を両立させることができます。

安全管理に関する規定と教育

真鍮C2600のフライス加工において、品質管理を確保するためにはいくつかのポイントがあります。まず、正確な仕様書や作業手順書を作成し、徹底的に従うことが重要です。これにより加工時の誤りを減らし、品質を向上させることができます。さらに、適切な検査や試験を行い、不良品を早期に発見することも不可欠です。例えば、寸法や表面仕上げなどの基準を厳密に管理し、品質のばらつきを最小限に抑えることが大切です。最後に、作業者への適切な教育やトレーニングを定期的に行うことで、品質意識を高めることが重要です。これらのポイントを押さえることで、真鍮C2600のフライス加工における品質管理を確実に行うことができます。

真鍮C2600フライス加工の事例と応用

成功事例の紹介

真鍮C2600フライス加工で押さえるべき品質管理のポイント

真鍮C2600のフライス加工において、品質管理は非常に重要です。なぜならば、正確な加工によって製品の性能や耐久性を確保することができるからです。例えば、適切な工具の選定や適正な切削速度の設定などがポイントとなります。

フライス加工において、品質管理を押さえるためには、まず正確な設計図や仕様書を元に作業を行うことが重要です。その上で、適切な加工条件を設定し、加工前後の寸法や仕上がりを適切に測定することが欠かせません。

品質管理を徹底することで、真鍮C2600のフライス加工において高い品質の製品を生産し、顧客の信頼を得ることができます。品質管理を重視することで、安定した製品供給が可能となり、市場競争力を維持することができます。

真鍮C2600を使用した製品例

真鍮C2600を使用した製品例は、高品質な真鍮素材をフライス加工して作られています。これらの製品の品質管理にはいくつかの重要なポイントがあります。まず、材料自体の質を確認することが重要です。真鍮C2600は耐食性が高く、加工しやすい特性を持っていますが、材料の純度や均一性を確保することが品質管理の基本です。

さらに、製品の加工工程でも注意が必要です。正確なフライス加工が行われることで、製品の精度や寸法の一貫性を確保することができます。例えば、真鍮C2600を使用した部品が他の機械との組み合わせを考えると、寸法のズレがあると問題が生じる可能性があります。

結論として、真鍮C2600を使用した製品の品質管理には、材料の品質確保と加工工程の正確さが欠かせません。これらのポイントを押さえることで、高品質な製品を提供し、顧客満足度を向上させることができます。

加工技術の進歩と未来展望

真鍮C2600のフライス加工において、品質管理のポイントを押さえることは重要です。なぜなら、正確な加工が製品の性能や耐久性に直結するからです。例えば、加工時に適切な切削速度や刃先形状を選択することで、加工精度を高めることができます。また、切削液の適切な使用や加工時の振動対策も品質向上につながります。これらのポイントを押さえることで、製品の品質が向上し、顧客満足度も高まります。さらに、品質管理を徹底することで、製品の不良率を低減し、生産効率も向上させることができます。品質管理は製造業において欠かせない重要な要素であり、真鍮C2600のフライス加工においても、品質管理を適切に行うことが成功への鍵です。

フライス加工技術の継続的改善

加工精度の向上戦略

真鍮C2600フライス加工において品質管理を押さえるポイントは重要です。まず、加工精度の向上戦略を考える際には、適切な工具や設備の選定が欠かせません。高品質なフライス加工を実現するには、適切な刃物や装置を選ぶことが必要です。さらに、適切な加工条件の設定も重要です。例えば、適切な切削速度や切削量を確保することで、品質向上に繋がります。品質管理を徹底するためには、定期的な検査や計測も欠かせません。加工後の製品の寸法や形状を正確に検査し、適切な管理を行うことで、高品質な真鍮C2600部品を生産することが可能となります。品質管理をしっかりと押さえることで、安定した生産を実現し、顧客からの信頼を築くことができます。

生産性の向上とコスト削減

真鍮C2600フライス加工において重要な品質管理のポイントは、生産性の向上とコスト削減です。高品質な製品を効率的に生産するためには、機械や材料の最適な選択が欠かせません。例えば、適切なフライス加工機を選択し、適正な加工速度や切削条件を設定することで、作業効率を向上させることができます。さらに、適切な工具や冷却液の使用によって加工精度を高めることも重要です。

特に真鍮の場合、材料特性を考慮しながら適切な切削条件を設定することがポイントです。C2600は硬度が高いため、適切な工具と加工条件を選定することで、摩耗や歪みを抑えることができます。これにより、製品の品質を向上させると同時に、加工コストを削減することが可能となります。生産性と品質管理をバランスよく考慮することが、真鍮C2600フライス加工における成功のカギとなります。

環境への配慮と持続可能性

真鍮C2600のフライス加工において、品質管理を押さえるポイントは重要です。品質管理を徹底することで、製品の信頼性や性能を高めることができます。具体的には、素材の選定から始めることが重要です。真鍮C2600は強度や耐食性に優れた素材ですが、正確な材料の選択が必要です。加工時には適切な工具や設備を使用し、適切な加工条件を設定することも重要です。例えば、適切な切削速度や切削量を設定することで、製品の仕上がりや寿命を向上させることができます。最後に、製品の検査や試験を通じて、品質を確認し、必要に応じて改善を行うことが大切です。これらのポイントを押さえることで、真鍮C2600のフライス加工において高品質な製品を提供することが可能となります。

まとめ

真鍮C2600のフライス加工では、品質管理が重要です。素材の特性や加工方法によって適切な設定を行い、正確な加工を行うことがポイントです。加工時には切削油の適切な使用や工具の状態管理も欠かせません。また、作業環境や温度管理も品質に影響を与えるため、こちらも注意が必要です。

長寿命な切削工具の選び方:真鍮C2600に合う工具がわかる

皆様、長寿命な切削工具の選び方について知識がおありでしょうか?特に真鍮C2600を加工する際には、適切な工具の選択が重要となります。今回の記事では、そのポイントを詳しく解説していきます。

切削作業において、適切な工具を選ぶことは作業効率や加工精度に直結します。真鍮C2600は特に熱加工性が高く、適切な切削工具を選ばなければ工具の寿命が短くなってしまうこともあります。そこで、本記事では長寿命な切削工具の選び方に焦点を当て、真鍮C2600に最適な工具の選び方を紹介していきます。

さらに、切削加工における基本的な考え方や切削工具の種類、正しい使い方なども含めて、詳しく解説していきます。長寿命な切削工具を選ぶためのポイントを抑えて、真鍮C2600の加工をより効果的に行えるようにするために、この記事をぜひ参考にしてみてください。

Contents

真鍮C2600の特性と切削加工の基本

真鍮C2600とは

真鍮C2600とは、真鍮合金の一種であり、銅と亜鉛からなる合金です。切削工具を選ぶ際に重要なポイントは、真鍮C2600の特性を考慮することです。この合金は、耐食性があり、加工性に優れているため、機械加工に適しています。例えば、真鍮C2600を使用した部品や装置を製造する場合、切削工具としては硬度が適切であることが求められます。そのため、硬質合金やカーバイドなどの材料が適しています。これらの工具を使うことで、効率的に真鍮C2600を加工することが可能となります。したがって、切削工具を選ぶ際には、真鍮C2600の特性と適した工具材料を考慮することが重要です。

真鍮切削加工の基礎知識

真鍮C2600という素材に対して最適な切削工具を選ぶ際には、いくつかの基本的なポイントがあります。真鍮は切削しやすい素材であるため、切れ味の良い高速度鋼ツールや硬質合金工具が適しています。また、切削条件や加工形状によって最適な工具が異なることも覚えておくと良いでしょう。

例えば、穴加工やフライス加工など、切削操作によって選ぶ工具も異なります。真鍮C2600の場合、鋼製の切削工具は高い耐摩耗性を持つため、長寿命で効率的な加工が可能です。

切削工具を選ぶ際には、素材特性や加工条件を考慮し、最適な工具を選んでください。適切な切削工具を使うことで、効率的な加工が可能となり、作業効率が向上します。

真鍮C2600の物理的・化学的性質

真鍮C2600は、銅と亜鉛からなる合金であり、その物理的・化学的性質は非常に重要です。この合金は、高い耐食性や加工性を備えており、切削加工に適しています。切削工具を選ぶ際には、真鍮C2600の特性に合わせた適切な工具を選ぶことが重要です。

例えば、高速度鋼(HSS)や硬質合金(カーバイト)製の切削工具は、真鍮C2600の加工に適しています。これらの工具は耐摩耗性が高く、高速での切削にも耐えることができます。また、冷却潤滑剤を使用して切削時の熱を逃がすことも重要です。

真鍮C2600に合った切削工具を選ぶことで、効率的な加工が可能となります。適切な工具選びは、作業効率や加工精度の向上につながります。

真鍮C2600切削時の注意点

切削工具の選択基準

切削工具の選択基準

切削工具を選ぶ際には、材料特性に合った適切な工具を選ぶことが重要です。例えば、真鍮C2600を加工する場合、硬さや切削性などの特性を考慮して工具を選択する必要があります。

真鍮はやわらかい金属であり、切削時に刃先がすぐに摩耗してしまうことがあります。そこで、真鍮に適した高耐摩耗性の工具や適切な刃先形状を選ぶことが重要です。例えば、硬度が高く耐摩耗性に優れたPCD(ポリクリスタリンダイヤモンド)や、高速度鋼(HSS)などが適しています。

材料に合った切削工具を使うことで、効率的な加工が可能となり、作業効率が向上します。真鍮C2600を加工する際には、適切な切削工具の選択が重要です。

切削条件の設定

長寿命な切削工具の選び方:真鍮C2600に合う工具がわかる

真鍮C2600を切削する際、適切な工具を選ぶことは重要です。切削条件の設定は、切削プロセスの品質や効率に直結します。例えば、適切な切削速度や切削深さ、切削液の使用などが挙げられます。

切削速度は工具の切れ味や材質によって異なります。高速度で切削することで生産性が上がる一方、適切な速度を超えると工具の寿命が短くなる可能性があります。切削深さも重要であり、加工物に合わせて適切な深さを設定することが必要です。また、切削液は切削時の熱を逃がし、切屑の排出を助けるために重要です。

要するに、真鍮C2600を切削する際には、適切な切削条件を設定することが重要です。適切な工具の選択と切削条件の設定により、効率的で長寿命な切削加工が可能となります。

加工精度を左右する要因

長寿命な切削工具の選び方:真鍮C2600に合う工具がわかる

切削工具を選ぶ際に重要な要素は何でしょうか。実は、切削工具の品質や適合性が加工精度に大きな影響を与えます。例えば、真鍮C2600のような材料を加工する際には、適切な切削工具を選ぶことが重要です。

切削工具の選択を左右する要因はいくつかあります。まず、材料の種類や硬度、加工する形状などによって適した工具が異なります。また、切削速度や切削深さ、冷却方法などの加工条件も重要なポイントです。これらの要素を考慮して、真鍮C2600に最適な切削工具を選ぶことが、高い加工精度を実現する鍵となります。

切削液の選択と使用方法

長寿命な切削工具の選び方:真鍮C2600に合う工具がわかる

真鍮C2600といえば、その特性から切削には適した素材です。しかし、この素材を効率よく切削するためには、適切な切削工具の選択が欠かせません。切削工具の選び方には、材料の硬さや特性に合ったものを選ぶことが重要です。

例えば、硬い真鍮C2600を効率よく加工するためには、耐摩耗性の高い切削工具が必要です。また、刃先の形状や刃先の角度も重要であり、正確な切削が求められます。

総合すると、真鍮C2600に適した切削工具を選ぶためには、材料の特性を理解し、適切な工具を選択することがポイントです。これにより、作業効率が向上し、切削工具の寿命も延びることが期待できます。

切削工具の種類と真鍮C2600への適合性

切削工具の種類と特徴

長寿命な切削工具の選び方:真鍮C2600に合う工具がわかる

切削工具の種類と特徴

切削工具を選ぶ際には、材料に合わせた適切な工具を選ぶことが重要です。例えば、真鍮C2600という材料を加工する場合、硬度や切削特性を考慮して適切な工具を選ばなければなりません。

なぜなら、硬さや熱伝導率が高い真鍮C2600を効率的に加工するためには、適切な刃先形状やコーティングが必要となります。例えば、高速度鋼や硬質合金の工具が真鍮C2600に適しています。これらの工具は耐摩耗性が高く、長寿命で効率的な加工が可能です。

したがって、真鍮C2600を加工する際には、適切な切削工具を選んで正確に加工を行うことが重要です。そのような工具を選ぶことで、作業効率を向上させるだけでなく、材料の性質を最大限に活かすことができます。

真鍮C2600に適した切削工具の選び方

真鍮C2600に適した切削工具を選ぶ際には、素材の特性や切削時の要件を考慮することが重要です。真鍮は加工が比較的やさしい素材ですが、切削時に刃物が急速に摩耗しやすい特徴があります。そのため、硬度が高く耐摩耗性に優れた切削工具が適しています。

例えば、高速度鋼やカーバイド製の工具は真鍮C2600に適しており、高速度で切削する際にも耐久性を発揮します。また、適切な刃の形状や冷却方法を選択することも重要です。刃の角度や刃先の形状を最適化することで、切削精度を向上させることができます。

つまり、真鍮C2600に適した切削工具を選ぶ際には、素材特性に配慮し、耐摩耗性や切削精度を重視した選択が重要です。これにより、効率的かつ正確な加工が可能となります。

長寿命な切削工具のメリット

切削工具を選ぶ際に長寿命な工具を選ぶメリットは何でしょうか。長寿命の切削工具を選ぶ理由は、費用対効果が高いことです。長期間使える工具は、定期的に交換する必要がなくなり、コストを節約できます。例えば、真鍮C2600のような硬く加工の難しい素材を切削する場合、長寿命な工具を使用することで作業効率が向上し、品質の安定した加工が可能となります。結果として、製品の生産性が向上し、生産コストの削減につながります。さらに、長寿命の切削工具はメンテナンスも簡単で、作業者の負担を軽減します。したがって、真鍮C2600などの素材を切削する際には、長寿命な切削工具を選ぶことで効率的かつ経済的な加工が可能となります。

切削加工の精度と速度の最適化

加工精度を高めるためのポイント

長寿命な切削工具の選び方:真鍮C2600に合う工具がわかる

真鍮C2600を切削する際に、長寿命な切削工具を選ぶことは重要です。理由は、真鍮は比較的やわらかい金属であり、切削工具の寿命に影響を与えることがあるためです。具体的には、硬度や刃先の耐久性が切削工具の寿命に大きく関わってきます。例えば、硬度が高い切削工具は真鍮C2600のような比較的やわらかい材料を効果的に加工できます。

そのため、切削工具を選ぶ際には、真鍮C2600に適した硬度や刃先の耐久性を持つ工具を選ぶことがポイントです。このようにすることで、切削工具の寿命を延ばし、加工精度を高めることができます。

効率的な切削速度の決定方法

切削工具を選ぶ際に、真鍮C2600に最適な工具を選ぶポイントを考えてみましょう。切削工具の長寿命化には、効率的な切削速度の決定が重要です。切削速度は、工具と材料の相性によって異なります。真鍮C2600は柔らかい素材なので、適切な切削速度を選ぶことで工具の寿命を延ばすことができます。

例えば、高速度で切削すると工具の摩耗が進みやすくなります。逆に低速度だと切削面の仕上がりが悪くなる可能性があります。ですから、真鍮C2600には適正な切削速度を選んで工具の効率を最大限に引き出すことが重要です。

適切な切削速度を設定することで、切削工具の寿命を延ばし、作業効率を向上させることができます。真鍮C2600を扱う際には、切削速度を工具と材料の特性に合わせて適切に設定することが成功へのカギとなります。

加工精度と速度のバランス

切削工具を選ぶ際に重要なのは、加工精度と作業速度のバランスです。真鍮C2600のような材料に最適な工具を選ぶためには、切れ味の良さと耐摩耗性が求められます。高い加工精度を実現するためには、切れ味の鋭い工具を選ぶことが重要です。一方で、作業速度を向上させるためには、耐摩耗性に優れた工具を選ぶ必要があります。

例えば、高速度での切削作業を行う際には、耐摩耗性の高いコーティングが施された工具が適しています。これにより、刃先が長持ちし、作業効率が向上します。その結果、生産性が向上し、切削加工の品質が安定することが期待できます。切削工具の選択は、加工精度と速度のバランスを考慮して行うことが重要です。

切削加工の困りごとと解決策

よくある切削加工の問題点

切削工具を選ぶ際、真鍮C2600に適した工具を見極めることは重要です。真鍮は比較的柔らかい金属であり、硬い切削工具を使用すると加工面が傷つきやすくなります。そのため、適切な切削工具を選ぶことが必要です。例えば、硬度が低くても刃先が丈夫で研ぎやすいHSS(高速度度鋼)製の工具が真鍮C2600に適しています。また、コーティングが施された工具も摩擦を減らし、加工精度を高めます。このように、切削工具の素材や特性を理解し、加工材料に適した工具を選択することが、長寿命な切削工具を選ぶポイントとなります。

真鍮C2600加工時のトラブルシューティング

真鍮C2600を加工する際に、適切な切削工具を選ぶことは重要です。切削工具の選び方を理解することで、加工効率を向上させることができます。たとえば、硬度や切削速度などの要素を考慮して、適切な工具を選択する必要があります。

真鍮C2600は軟らかい材料であり、適切な刃先形状や切れ味の良い工具を選ぶことがポイントです。例えば、高速度鋼や硬質合金工具などが適しています。これらの工具を使用することで、作業効率を向上させることができます。

切削工具の選択に失敗すると、切削時に振動や摩耗が発生し、加工精度が低下する可能性があります。したがって、真鍮C2600を加工する際は、適切な切削工具を選ぶことが重要です。

長期的な切削工具のメンテナンス方法

真鍮C2600のような金属を切削する際に、長寿命な切削工具を選ぶことは重要です。適切な工具を選ぶことで、作業効率が向上し、コストも節約できます。切削工具を選ぶ際のポイントは、耐摩耗性や耐熱性などが挙げられます。たとえば、硬質合金製の工具は真鍮に適しており、長期間使用することができます。また、コーティングされた工具は摩擦を減らし、切削精度を高めます。これらの特性を考慮して、真鍮C2600に最適な切削工具を選ぶことが大切です。工具の選択に注意を払うことで、作業効率を向上させるだけでなく、安全性も確保できます。

長寿命な切削工具の選定プロセス

切削工具の性能評価基準

切削工具の性能評価基準は、真鍮C2600を加工する際に重要です。切削工具を選ぶ際には、耐摩耗性や耐熱性などの性能がポイントです。例えば、硬い真鍮C2600を切削する場合、超硬合金ツールが効果的です。これは、高い硬さと耐摩耗性を持ち、長時間の作業にも耐えるからです。

さらに、切削時の冷却機能も重要です。刃先が過熱すると寿命が短くなるため、適切な冷却機能を持つ工具を選ぶことが大切です。例えば、内部冷却機能を備えた工具は、真鍮C2600の切削時に効果的です。

以上の基準を考慮して、真鍮C2600に最適な切削工具を選ぶことで、効率的かつ長寿命な加工が可能となります。

コストパフォーマンスの考慮

切削工具を選ぶ際に考慮すべき重要な要素の一つは、コストパフォーマンスです。真鍮C2600などの特定の素材に適した工具を選ぶことは、作業効率や切削精度に直結します。例えば、適切なコーティングが施された切削工具は、長期間使用できるため、繰り返し交換する必要が少なくなります。これにより、作業中断時間が減少し、生産性が向上します。コストパフォーマンスを高めるために、耐摩耗性や耐熱性に優れた工具を選ぶことが重要です。適切な切削工具を選ぶことで、真鍮C2600などの素材に効率的に加工することができ、作業効率を向上させることが期待できます。

事例紹介:長寿命な切削工具の実践選定

長寿命な切削工具の選び方:真鍮C2600に合う工具がわかる

真鍮C2600を切削する際、長寿命な切削工具を選ぶことは重要です。なぜなら、真鍮は軟らかく、切削時に摩耗が進みやすいからです。例えば、硬度と耐摩耗性に優れたPVDコーティングされたカーバイド工具は、真鍮C2600に適しています。これらの工具は長期間の使用に耐え、高い精度で作業を行うことができます。

切削工具を選ぶ際には、素材特性や用途に合わせて適切な工具を選ぶことが重要です。真鍮C2600のような特定の素材に適した工具を選ぶことで、作業効率を向上させることができます。長寿命な切削工具を選ぶことで、作業コストを削減し、品質を向上させることができます。

まとめとしての切削工具選びのチェックリスト

切削工具選定のステップバイステップ

長寿命な切削工具の選び方:真鍮C2600に合う工具がわかる

切削工具を選ぶ際のステップバイステップを紹介します。まず、真鍮C2600という材料の特性を理解することが重要です。この材料は加工が比較的やすく、耐食性に優れています。次に、切削工具の種類や材質を選ぶ際には、真鍮C2600に適した特性を持つ工具を選ぶ必要があります。例えば、硬度が高く摩耗に強い工具が適しています。

さらに、切削速度や切削深さなどの加工条件も考慮することで、長寿命な切削工具を選ぶことができます。最後に、定期的なメンテナンスや清掃を行うことで切削工具の寿命を延ばすことができます。これらのステップを踏むことで、真鍮C2600に合う適切な切削工具を選ぶことができます。

真鍮C2600加工に最適な切削工具のチェックポイント

真鍮C2600を加工する際、適切な切削工具を選ぶことは重要です。切削工具を選ぶ際のポイントを見ていきましょう。真鍮は比較的やわらかい素材であり、切削時に刃先の摩耗が起こりやすいため、適切な工具を選ぶことが大切です。例えば、硬度や刃先の材質を考慮する必要があります。硬度が高すぎる工具は摩耗が進みやすく、逆に低すぎると切れ味が悪くなります。真鍮C2600に適した切削工具は、適度な硬度を持ちながらも切削面の仕上げが良好なものが好まれます。このように、適切な切削工具を選ぶことで、真鍮C2600の加工効率を向上させることができます。

継続的な品質向上のためのアドバイス

長寿命な切削工具の選び方:真鍮C2600に合う工具がわかる

真鍮C2600を切削する際、適切な切削工具の選択は重要です。切削工具を選ぶ際には、耐摩耗性や切れ味の良さなどが重要な要素です。例えば、硬度の高いカーバイド製の工具は、真鍮の切削に適しています。その理由は、真鍮は比較的柔らかい材料であり、硬いカーバイド製工具が優れた切れ味を維持しやすいからです。

さらに、切削速度や切削深さなどのパラメーターを適切に設定することも重要です。正確な切削条件を設定することで、切削工具の寿命を延ばし、作業効率を向上させることができます。つまり、適切な切削工具と切削条件を選択することで、真鍮C2600を効率的に加工することが可能となります。

まとめ

真鍮の材料であるC2600の切削工具を選ぶ際には、長寿命であることが重要です。真鍮はやや軟らかい材料なので、工具の寿命を考慮することが必要です。切削工具を選ぶ際には、刃先の耐摩耗性や刃先の微細な加工精度が重要です。また、真鍮の特性を考慮してナランジングやスクレーパーなどの工具が適している場合もあります。適切な切削工具を選ぶことで作業効率が向上し、コスト削減にもつながります。

真鍮C2680の加工性能を向上させる切削方法とは?

真鍮C2680は、様々な産業分野で広く使用される素材ですが、その加工性能を最大限に引き出すためには、適切な切削方法が不可欠です。本記事では、真鍮C2680の特性や切削時の注意点、効果的な切削方法について詳しく解説します。加工技術の向上に興味がある方や最適な切削方法を知りたい方は、ぜひお読みください。真鍮C2680の加工性能を向上させるための秘訣がここにあります。

Contents

真鍮C2680の基本的な特性

真鍮C2680の材料としての特徴

真鍮C2680は主に銅と亜鉛でできており、耐食性や加工性に優れています。その加工性を向上させる切削方法には、適切な工具や切削速度の選定が重要です。例えば、固形の切削油を使用することで切削時の摩擦を減らし、表面の仕上がりを向上させることができます。さらに、刃先の形状や切削深さ、切削速度などを適切に調整することで、切削時の振動や刃先の摩耗を抑えることができます。これらの工夫によって、真鍮C2680の加工性能を向上させることができます。適切な切削方法を選択することで、効率的に加工作業を行い、製品の品質向上につなげることができます。

真鍮C2680の物理的・化学的性質

真鍮C2680は、銅と亜鉛を主成分とする合金で、耐食性や熱伝導率に優れています。この素材を切削する際に、加工性能を向上させるためには適切な切削方法が重要です。例えば、旋盤やフライス加工などの切削工程において、適切な刃先形状や適切な刃先材質を選択することがポイントです。さらに、適切な切削速度や切削量を設定することで、切削時の摩擦や熱の発生を最小限に抑えることができます。これにより、素材の変形や刃先の摩耗を抑えることが可能となり、加工精度を向上させることができます。適切な切削方法を用いることで、真鍮C2680の加工性能を最大限に引き出すことができます。

他の真鍮材料との比較

真鍮C2680の加工性能を向上させる切削方法とは?

真鍮C2680の加工性能を向上させるためには、適切な切削方法を選択することが重要です。この特定の真鍮合金は、硬度が高く、切削時に工具に負荷がかかることがあります。そのため、切削時には適切な切削速度や切削深さ、切削油の使用などを慎重に考慮する必要があります。

例えば、切削速度を上げすぎると工具の摩耗が進み、切れくずの形状が悪化する可能性があります。一方、切削深さを深くしすぎると刃先の損傷が生じるおそれがあります。適切な切削条件を設定し、加工時には定期的に工具をメンテナンスすることで、真鍮C2680の加工性能を最大限に引き出すことができます。

真鍮C2680切削加工の基礎知識

切削加工とは何か?

真鍮C2680の切削加工は、素材を旋盤やフライス盤などの機械工具を使用して形を整える加工方法です。この方法を用いることで、真鍮C2680の加工性能を向上させることが可能です。具体的には、切削工具や刃先の設計を最適化することで、加工効率や精度を向上させることができます。また、適切な切削速度や切削量を設定することも重要です。これにより、真鍮C2680の切削時の熱や摩擦を最小限に抑え、加工表面の品質を向上させることができます。これらの工夫によって、真鍮C2680の切削加工は効率的で精密な加工が可能となります。

真鍮を切削加工する利点

真鍮C2680を切削加工する利点について考えてみましょう。真鍮は耐食性に優れ、加工が比較的容易な素材です。そのため、機械加工業界では広く使用されています。真鍮の特性を活かすためには、適切な切削方法を選択することが重要です。

まず、真鍮の切削において重要なのは、適切な切削速度と切削深さを確保することです。適切な切削条件で加工することで、切削時の摩擦や熱の発生を最小限に抑えることができます。

また、適切な切削工具の選択も重要です。例えば、硬度の高い真鍮C2680を効率的に加工するためには、適切な切削刃形状やコーティングが必要です。

これらの切削方法を適用することで、真鍮C2680の加工性能を向上させることができます。是非、切削条件や工具選びに注意して、効率的な切削加工を目指してみてください。

真鍮C2680の加工性能

真鍮C2680の加工性能を向上させる切削方法とは? 真鍮C2680は一般的な真鍮合金であり、機械加工性が良い特徴を持ちます。切削作業において、適切な切削速度と刃物の選択が重要です。高速切削を行うことで、作業効率が向上し、加工時間を短縮することが可能です。また、適切な刃物を選択することで切削面の仕上がりを向上させることができます。例えば、硬質合金製の刃物を使用することで、耐摩耗性が向上し、切削精度が高まります。真鍮C2680の加工性能を最大限に引き出すためには、適切な切削条件と最適な刃物の選択が欠かせません。

真鍮C2680切削加工における注意点

切削工具の選定

真鍮C2680の加工性能を向上させる切削方法とは?

真鍮C2680のような材料を効果的に加工するためには、適切な切削方法を選定することが重要です。切削工具の選定は加工性能に直結するため、注意深く慎重に行う必要があります。

まず、真鍮C2680は軟らかい材料であるため、適切な刃先形状や刃物材質を選ぶことがポイントです。硬すぎる切削工具を使用すると、材料の損傷や加工精度の低下が起こる可能性があります。逆に、適切な切削条件を設定し、適切な刃先形状や刃物材質を選定することで、効率的に加工を行うことができます。

例えば、ハイスやセラミックスなどの切削工具を使用することで、真鍮C2680の加工性能を向上させることができます。適切な切削条件と切削工具の選定を行うことで、効率的かつ精密な加工が可能となるのです。

切削条件の最適化

真鍮C2680の加工性能を向上させるために重要なのが、切削条件の最適化です。適切な切削条件を設定することで、作業効率が向上し、加工精度も高まります。例えば、適切な切削速度や切削深さ、刃先形状などを選定することがポイントです。これにより、真鍮C2680の切削時に生じる振動や過剰な熱の発生を抑えることができます。

切削条件の最適化は、切削工具の寿命を延ばすだけでなく、加工面の仕上がりも向上させます。また、安定した加工品質を実現し、不良品の発生を減らすことができます。真鍮C2680の加工を効率的かつ精密に行うためには、切削条件の最適化が不可欠です。加工業務において、切削条件を適切に設定することで、作業効率の向上と品質確保につながります。

切削時の温度管理

真鍮C2680の加工性能を向上させる切削方法とは?真鍮C2680を切削する際に重要なポイントは切削時の温度管理です。切削時には適切な冷却液を使用して過熱を防ぎ、加工精度を高めます。例えば、高速度切削や湿潤切削などの技術を使用することで、真鍮C2680の切削時の温度を適切に管理することができます。これにより、切削工程での材料の硬化や焼け付きを抑えることができ、加工品質を向上させることができます。真鍮C2680の切削性能を最大限に引き出すためには、適切な切削条件と冷却方法を選択することが重要です。切削時の温度管理を意識することで、効率的な加工が可能となります。

バリ取りと表面仕上げ

真鍮C2680の切削において、加工性能を向上させる方法とは何でしょうか?真鍮C2680は、機械加工において広く使用される素材です。切削時には、適切な刃物や刃先形状を選択することが重要です。切削速度や切削量も影響を与えます。また、冷却液の適切な使用や作業環境の管理も切削性能に影響を及ぼします。

例えば、適切な刃先形状を選択することで、真鍮C2680の切削時に生じる振動や刃先の摩耗を減らすことができます。さらに、適切な冷却液の使用によって切削時の熱を逃がし、切削性能を向上させることができます。

これらの方法を適用することで、真鍮C2680の加工性能を向上させることができます。

真鍮C2680の切削方法の選択

旋削加工

真鍮C2680の旋削加工において、切削方法を工夫することで加工性能を向上させることが重要です。真鍮は加工しやすい材料ですが、C2680のような高強度の合金は切削時に工具摩耗が進みやすく、表面仕上げも難しい特性があります。このため、切削時には適切な切削条件や冷却液の使用が重要です。

まず、切削条件を適切に設定することで切削精度や工具寿命を向上させることができます。適切な切削速度や送り速度、切削深さを設定し、工具摩耗を最小限に抑えることがポイントです。さらに、冷却液を効果的に使用することで加工時の熱を逃がし、切削表面の仕上げを向上させることができます。

例えば、高速鋼や硬質合金の切削工具を使用し、適切な刃先形状や切れ刃半径を選択することで、真鍮C2680の切削性能を最大限に引き出すことが可能です。適切な切削方法を工夫することで、加工効率を向上させると共に、切削時の品質も向上させることができます。

フライス加工

真鍮C2680の切削方法には、フライス加工が加工性能を向上させる効果的な方法です。フライス加工は、回転する切削工具を使って材料を削る加工方法で、真鍮C2680の精密加工に適しています。この方法は、精密な形状や溝を切削する際に特に効果的です。例えば、機械部品や時計部品などの細かい加工において、フライス加工は高い精度と仕上がりを提供します。真鍮C2680の特性を最大限に活かしながら、高品質な加工を実現するために、フライス加工は重要な選択肢となります。加工プロセス全体を通して、効率的で精密な加工が可能となり、製品の品質向上につながります。

ドリリング加工

真鍮C2680の加工性能を向上させる切削方法とは?

真鍮C2680を効果的に切削する方法は、適切な工具や刃先、切削速度を選択することが重要です。なぜなら、真鍮は柔らかい金属であり、適切な工具を使用しないと切削面に傷がついたり、工具が早く摩耗してしまうからです。例えば、硬質金属製の切削工具を使用することで、真鍮をスムーズに切削できます。

さらに、切削速度を適切に設定することも大切です。速すぎると工具が過度に摩耗し、遅すぎると切削面の仕上がりが悪くなります。より効率的な切削を実現するために、適切な切削速度を見極めることが必要です。

これらの切削方法を適用することで、真鍮C2680の加工性能を向上させることができます。正確な工具の選択と適切な切削速度設定により、効率的で精密な加工が可能となります。

その他の切削技術

真鍮C2680の加工性能を向上させるための切削方法について考えてみましょう。真鍮は加工しやすい素材であり、適切な切削方法を選択することで効率よく加工することが可能です。例えば、適切な切削速度や切削深さを選ぶことで、加工時の摩耗を軽減し、作業効率を向上させることができます。また、刃先の形状や材質にも注意を払うことで、切削時の振動や刃先の摩耗を抑えることができます。これにより、真鍮C2680の加工精度や加工効率を向上させることができます。適切な切削方法を選択することで、作業効率を高めながら品質の良い加工を実現することができるのです。

切削加工性能を向上させる工夫

切削液の使用とその影響

真鍮C2680の切削性能を向上させる方法は、切削液の使用が大きな影響を与えます。切削液は切削時に摩擦熱を抑え、切削刃の摩耗を軽減する役割を果たします。例えば、適切な切削液を使用することで、真鍮C2680の切削時に生じる熱を効果的に吸収し、切削刃の寿命を延ばすことができます。

さらに、切削液は切屑の排出や加工面の仕上がりにも影響を与えます。正しい切削液を選択することで、切削時の加工面の仕上がりを向上させることができます。したがって、真鍮C2680を効率的に加工するためには、適切な切削液の選定と適切な使用方法が重要です。

工具のコーティングと材質選び

真鍮C2680の加工性能を向上させるためには、適切な切削方法を選択することが重要です。真鍮C2680は一般的に加工性が高い材料ですが、正しい切削方法を適用することでさらなる効率化が可能です。

その理由は、適切な切削方法を選択することで加工速度を向上させることができるからです。例えば、適切な刃先形状や刃先材質を選ぶことで切削時の摩擦を減らし、作業効率を向上させることができます。

具体例として、高速度鋼や硬質合金の切削工具を使用することで真鍮C2680の切削性能を向上させることができます。これにより、加工精度が向上し、生産性を高めることができます。

したがって、真鍮C2680の加工性能を向上させるためには、適切な切削方法と材質選びが重要であることが分かります。適切な切削工具を選択し、正しい切削条件を設定することで効率的な加工が可能となります。

加工速度と送り速度の調整

真鍮C2680の加工性能を向上させる切削方法とは?真鍮C2680の切削において重要な要素は、加工速度と送り速度の調整です。適切な加工速度と送り速度を設定することで、切削時の刃先負荷を軽減し、切りくず排出をスムーズにすることが可能です。これにより、切削プロセスが安定し、加工精度が向上します。例えば、高速加工時には加工速度を上げ、一方で送り速度を適切に設定することで、真鍮C2680の切削効率が向上します。切削においては、適切な速度設定が品質や生産性に直結します。加工性能を最大限に引き出すためには、加工速度と送り速度の調整を慎重に行うことが重要です。

加工精度を高めるための技術

真鍮C2680の加工性能を向上させるための切削方法について考えてみましょう。真鍮は耐食性に優れ、熱・電気の伝導率も高い素材です。しかし、切削時にチップが詰まりやすく、加工精度を高めるのが難しいことがあります。そのため、切削時には適切な切削速度や刃先形状を選ぶことが重要です。例えば、適切な刃先形状を選ぶことで切削時の摩擦を減らし、チップの詰まりを防ぐことができます。さらに、切削速度を適切に制御することで切削熱を適切に放熱し、加工精度を向上させることができます。これらの工夫をすることで、真鍮C2680の加工性能を向上させることが可能となります。

真鍮C2680切削加工の事例紹介

成功事例の紹介と分析

真鍮C2680の切削方法において、加工性能を向上させるには、適切な工具と切削条件の選定が重要です。真鍮は柔らかい材料であり、適切な刃物や冷却液を使用することで加工効率を向上させることができます。例えば、高速度鋼や硬質合金の切削工具を使用することで、切削時の摩擦や熱を最小限に抑えることができます。また、適切な切削速度や切削深さを設定することで、切削時の振動や歪みを減らすことができます。これにより、品質の向上や加工精度の向上が期待できます。真鍮C2680の切削を行う際には、適切な切削方法を選択し、工具や条件を適切に設定することが重要です。

加工ミスとトラブルシューティング

真鍮C2680の切削方法を工夫することで、加工性能を向上させることが可能です。真鍮は銅と亜鉛で構成されており、硬度が高めです。そのため、切削時には適切な方法が必要です。例えば、適切な刃物を選んで適切な切削速度と切削深さを設定することが重要です。特にC2680は硬いため、刃物の交換頻度にも注意する必要があります。