コラム column

真鍮C4641の特性を解説!理解するための比重とは?

真鍮C4641という素材の特性や比重について、興味を持っている方も多いのではないでしょうか?本記事では、そんな疑問にお答えするために、真鍮C4641の特性や比重について詳しく解説します。素材の比重は、その特性を理解する上で重要な要素の一つです。真鍮C4641について理解を深めるために、このガイドをご覧ください。

真鍮C4641とは

真鍮C4641の定義

真鍮C4641は、真鍮合金の一種であり、銅と亜鉛を主成分としています。比重とは、物質の密度を表す物理量であり、真鍮C4641の比重は約8.4です。この比重は、真鍮C4641が他の物質と比べてどれだけ重いかを示す指標となります。例えば、水の比重は1ですから、真鍮C4641は水よりも8.4倍重いことになります。これにより、真鍮C4641がどのような用途に適しているか、またどのような環境下で使用されるかが理解されます。比重を理解することで、真鍮C4641の特性や性質についてより深く知ることができます。

真鍮の種類とC4641の位置づけ

真鍮は、銅と亜鉛を主成分とした合金で、様々な種類が存在します。その中でもC4641は、耐食性や機械加工性に優れた特性を持っています。例えば、C4641は海水や塩水環境においても腐食しにくいため、海洋関連機器や装置の部品に広く使用されています。

比重とは、物質の密度のことを表す値であり、真鍮C4641の比重は約8.44です。つまり、同じ体積の水よりも重いことを意味します。この比重の高さが、真鍮C4641が強靭で信頼性の高い材料として選ばれる理由の一つです。

真鍮C4641は、機械部品や船舶部品などの領域で広く使用されており、その特性から幅広い産業で重要な役割を果たしています。比重を理解することで、なぜ真鍮C4641が選ばれるのかについてより明確に理解することができます。

真鍮C4641の一般的な用途

真鍮C4641は、優れた特性を持つ合金で、さまざまな用途に使われています。その中でも、建築や自動車部品、そして電気部品などに幅広く利用されています。この真鍮は、耐食性や加工性に優れており、熱や電気をよく伝導する性質があります。例えば、建築分野では、窓枠や扉のハンドル、そして照明器具などに使用されています。自動車部品では、エンジン部品や冷却装置などにも使われ、その信頼性が高く評価されています。さらに、電気部品では、コネクターや端子、そしてスイッチなどに広く利用されています。真鍮C4641はその多様な特性から、さまざまな産業で重要な役割を果たしています。

真鍮C4641の特性

物理的特性

真鍮C4641の特性を解説します。真鍮は、銅と亜鉛の合金であり、硬度が高く耐食性に優れています。C4641は、真鍮の特定の合金の一つであり、寸法安定性や機械的強度が特徴です。比重とは、物質の密度を示す値であり、真鍮C4641の比重は約8.41です。これは、水の比重(1.0)よりも重いことを意味します。つまり、同じ体積の水よりも真鍮の方が重いということです。真鍮は、機械部品や船舶部品、建築材料など幅広い用途に利用されています。比重という特性を理解することで、真鍮C4641の適切な用途や性質を把握することができます。

化学的特性

真鍮C4641の特性を解説!理解するための比重とは?真鍮C4641は、特定の比重を持ち、これは素材の密度を表す重要な要素です。比重は物質の質量が同じ体積を占める際の相対的な軽さまたは重さを示します。真鍮C4641は銅と亜鉛の合金であり、比重はそれぞれの比率によって異なります。この特性は、真鍮製品の設計や製造、使用において重要な情報となります。例えば、建設業界では強度と軽さのバランスを求める際に、真鍮C4641の比重が重要な指標となります。比重を理解することで、素材の特性や適用範囲を正確に把握し、効果的な利用が可能となります。真鍮C4641の比重を把握することで、製品の品質向上や新たな応用分野の開拓に役立つ可能性があります。

機械的特性

真鍮C4641の特性を解説します。真鍮C4641は、銅と亜鉛の合金で、比重は約8.4です。比重とは物質の密度のことであり、真鍮C4641は鉄よりも軽い特性を持っています。このことから、航空機や自動車などの軽量化が求められる産業分野でよく使用されています。

また、真鍮C4641は耐食性にも優れており、錆びにくい性質があります。この特性から、海洋環境や化学工業など、腐食の影響を受けやすい場所での利用に適しています。例えば、船舶の部品やポンプ、バルブなどに広く使用されています。

このように、真鍮C4641は比重が軽く耐食性に優れる特性を持ち、さまざまな産業分野で重要な役割を果たしています。

熱的特性

真鍮C4641の特性を理解するためには、比重という要素が重要です。真鍮C4641は真鍮合金の一種で、主に銅と亜鉛で構成されています。比重とは物質の密度を示す値であり、真鍮C4641の密度は約8.4g/cm³です。この比重の値は、真鍮C4641が比較的重い金属であることを示しています。

この性質は、真鍮C4641が機械部品や船舶部品などの製造に適している理由の一つです。例えば、真鍮C4641製の部品は耐摩耗性や耐蝕性に優れており、長期間使用しても劣化しにくい特徴を持っています。そのため、船舶の海水にさらされる部品などに広く利用されています。

このように、真鍮C4641の比重はその特性や用途に影響を与える重要な要素となっています。これらの特性を理解することで、より効果的に真鍮C4641を活用することができるでしょう。

比重とは

比重の基本概念

真鍮C4641の特性を理解するためには、比重という概念を理解することが重要です。比重とは、物質が水よりも重いか軽いかを示す指標です。具体的には、真鍮C4641は銅と亜鉛の合金であり、その比重は銅よりも重い性質があります。この性質から、真鍮は耐食性や可鍛性に優れており、様々な産業で幅広く使用されています。

比重を理解することで、真鍮の性質や特性がより明確に理解できます。例えば、建築や自動車産業などでの使用において、真鍮の比重が重要な役割を果たしています。また、真鍮の比重が高いことから、機械部品や装飾品などにも適しています。

このように、真鍮C4641の比重を理解することで、その特性や用途についてより深く理解することができます。

比重の測定方法

真鍮C4641の特性を解説します。比重とは、物質の密度を示す重要な性質です。真鍮C4641は、銅と亜鉛からなる合金で、機械部品や工業製品など幅広い用途に使用されています。比重は、特定の体積における物質の重さを示すものであり、真鍮C4641の比重を正確に測定することは材料の品質や性能を理解する上で重要です。

比重の測定方法は、一般的に水を使用して行われます。具体的には、真鍮C4641の試料を水中に浸し、浮力や重力を計測することで比重を求めることができます。このようにして比重を正確に測定することで、材料の密度や組成を把握し、製品の設計や製造に活かすことができます。真鍮C4641の特性を理解するためには、比重の測定が重要な手法となります。

他の材料との比重比較

真鍮C4641の特性を解説します。まず、真鍮C4641は真鍮の一種であり、銅と亜鉛から成り立っています。比重とは、物質の密度を示す重さのことで、真鍮C4641の比重は銅や亜鉛と比べてどうなのでしょうか。

比重を理解するためには、他の材料との比較が重要です。例えば、真鍮C4641の比重は銅よりもやや軽く、亜鉛よりもやや重い特性があります。この特性により、真鍮C4641は特定の用途に適しています。

つまり、真鍮C4641の比重を知ることで、どのような状況でどのように活用すべきかを理解することができます。比重の理解は材料選定や設計において重要な要素となるので、しっかりと把握しておくことが大切です。

真鍮C4641の比重とその意味

真鍮C4641の比重の数値

真鍮C4641の比重は約8.4g/cm³です。真鍮は銅と亜鉛の合金で、C4641はその中でも特定の材料規格を表します。真鍮は磨けば美しく、腐食にも強い性質があります。この特性から、建築や装飾品、楽器など幅広い用途で使用されています。例えば、銃器の弾薬や船舶部品、または家具の金具などにも真鍮が利用されています。真鍮製品は長く使われると共に、時が経つにつれて味わい深い風合いを醸し出すことでも知られています。真鍮C4641の比重を理解することで、この素材の特性や用途についてより深く理解することができます。

比重が製品選定に与える影響

真鍮C4641の比重は、製品選定に重要な要素です。比重とは、物質の密度を表す指標であり、真鍮C4641の比重は、約8.53~8.55となります。比重が高いほど、密度が高く重量感があります。これは、製品の強度や耐久性に影響を与えます。

例えば、自動車部品や機械部品など、耐久性が求められる製品には真鍮C4641の比重が適しています。比重が適切であることで、製品の性能や品質が向上し、長期的な利用に耐えることができます。

したがって、製品選定の際には、真鍮C4641の比重を考慮することが重要です。比重が製品の性能や品質に与える影響を理解し、最適な選択をすることで、製品の信頼性を向上させることができます。

比重を考慮した設計のポイント

真鍮C4641の特性を解説します。真鍮は銅と亜鉛の合金で、強度や耐食性に優れています。比重については、真鍮C4641は約8.4g/cm³となります。この比重は材料の重さを示す重要な特性であり、設計段階で考慮する必要があります。例えば、この比重を理解することで、適切な構造物や部品の設計が可能となります。そのため、真鍮C4641を使用する際には、比重を考慮した設計が重要です。比重とは物質の密度を示す指標であり、設計や製造プロセスにおいて重要な要素となります。真鍮C4641の比重を理解することで、効果的な設計が可能となります。

真鍮C4641の加工性

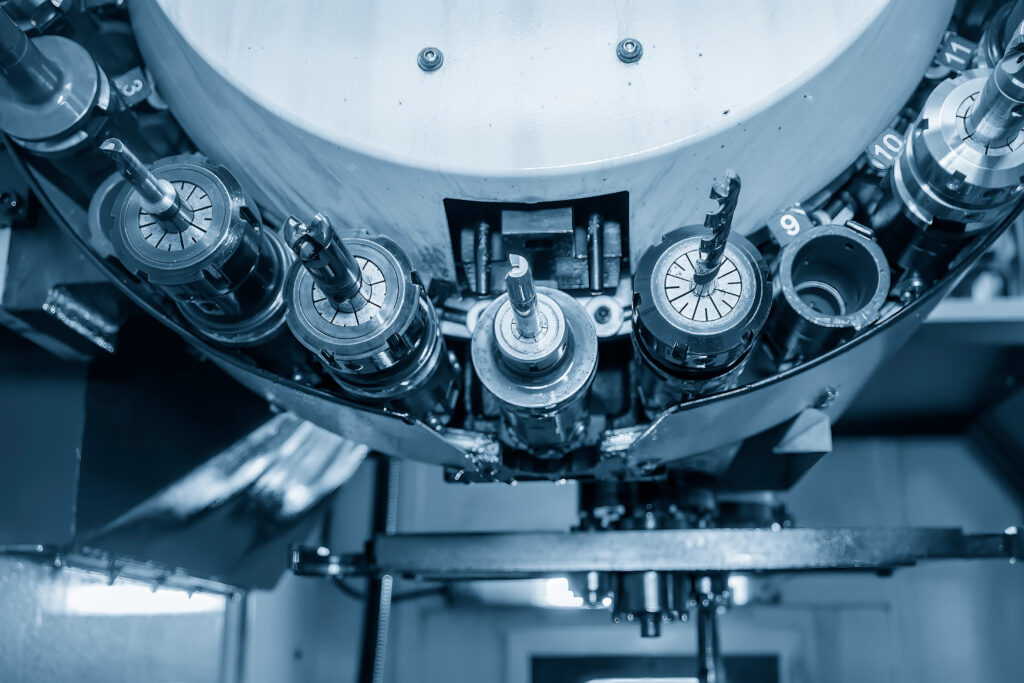

切削加工

真鍮C4641の特性を解説!理解するための比重とは?

真鍮C4641は、銅と亜鉛からなる合金であり、高い強度と耐蝕性を持っています。比重とは、物質の密度を示す指標であり、真鍮C4641の比重は約8.4です。この比重の高さからも、真鍮C4641がどれだけ密度が高いかがわかります。

真鍮C4641の特性は、機械部品や船舶の部品など幅広い用途で活躍しています。例えば、自動車の歯車やボルト、シャフトなどにも使用されています。その強度と耐蝕性から、長期間使用しても劣化しにくい特徴があります。

このように、真鍮C4641はその特性からさまざまな産業で重要な役割を果たしています。比重を理解することで、その用途や特性をより深く理解することができます。

曲げ加工

真鍮C4641の特性を解説!理解するための比重とは?

真鍮C4641は、非常に優れた耐食性と加工性を持つ素材です。比重とは、物質の密度を示す性質であり、真鍮C4641の比重は約8.4です。この比重の値は、真鍮C4641が軽量でありながらも強度が十分であることを示しています。

真鍮C4641は、機械部品や装飾品など多岐にわたる用途で利用されています。例えば、船舶の部品や楽器の製造にも使用されており、その耐久性と見た目の美しさから高い評価を受けています。

したがって、真鍮C4641の比重を理解することは、素材の特性や使用方法を把握する上で重要です。真鍮C4641は優れた特性を持つ素材であり、その比重はその特性を理解する手助けとなります。

鍛造・プレス加工

真鍮C4641の特性を解説します!真鍮は銅と亜鉛からなる合金で、C4641はその中でも特に高い強度を持つ種類です。この比重とは、物質の密度を表す指標であり、真鍮C4641の比重は約8.4です。これは、同じ体積あたりの質量が他の物質よりも重いことを意味します。

真鍮C4641は機械加工性に優れており、耐食性も高いため、さまざまな産業で幅広く使用されています。例えば、自動車部品、航空機部品、電気機器などが挙げられます。その強度と耐久性から、高い品質を求められる部品に適しています。

比重や特性を理解することで、真鍮C4641の適切な用途や加工方法を選択できます。この合金はその優れた性質から、さまざまな産業で重要な役割を果たしています。

真鍮C4641の応用例

産業用途

真鍮C4641の特性を解説!理解するための比重とは?

真鍮C4641は、主に産業用途で使用される合金です。その特性を理解するためには、まずは比重に注目することが重要です。比重とは、物質の密度を示す指標であり、真鍮C4641の比重は約8.4です。

この比重の特性により、真鍮C4641は軽量でありながらも強度があり、耐食性に優れています。これは、自動車部品や船舶の機械部品などの産業製品に適しています。さらに、比重が低いため、燃費を考慮した設計にも活用されています。

真鍮C4641の比重は、その産業用途における優れた特性を支える重要な要素となっています。そのため、産業分野において真鍮C4641を使用する際には、比重の特性を理解することが重要です。

日常生活での使用例

真鍮C4641の特性を解説!理解するための比重とは?

真鍮C4641は、銅と亜鉛から成る合金であり、その特性を理解するために比重が重要です。比重とは、物質の密度の重さを基準とした値で、真鍮C4641は銅よりも軽く、耐食性にも優れています。

この特性により、真鍮C4641は船舶の部品や自動車のラジエーター、楽器の製作など幅広い分野で利用されています。その比重の軽さと耐食性から、機械部品や装飾品としても重宝されています。

したがって、真鍮C4641の比重を理解することで、その特性や用途がより明確になります。真鍮C4641は多くの産業分野で重要な役割を果たしており、その特性を理解することは、製品設計や材料選定において役立つでしょう。

特殊な用途への適用

真鍮C4641の特性を解説すると、比重は重要な特性の一つです。真鍮C4641は、銅と亜鉛から成る合金であり、溶接性や加工性に優れています。比重は材料の密度を示し、真鍮C4641の比重は約8.4g/cm³です。これは軽量でありながらも強度があり、機械部品や装飾品など様々な用途に利用されています。

例えば、自動車部品の中には真鍮C4641が使用されており、耐摩耗性や耐蝕性が求められる部品に適しています。また、音楽楽器の一部や建築材料にも利用されており、その多様な用途からその重要性がうかがえます。

真鍮C4641の比重を理解することで、どのような用途に適しているかを把握することができます。その性質を活かして、さまざまな産業分野で幅広く活用されている真鍮C4641の特性について、理解が深まるでしょう。

真鍮C4641の選定と購入

材料としての選定基準

真鍮C4641は、銅と亜鉛から成る合金で、高い耐食性や強度を持ち、機械加工性にも優れています。比重は約8.9であり、軽量かつ耐久性があるため、様々な用途に使用されています。自動車部品や船舶部品、電気部品など、さまざまな産業で利用されています。また、真鍮C4641は耐摩耗性に優れているため、摩擦を受ける部品にも適しています。このように、真鍮C4641は多くの特性を兼ね備えており、幅広い分野で重要な役割を果たしています。比重を理解することで、材料選定時に適切な素材を選ぶ参考になります。

購入時の注意点

真鍮C4641の特性を解説!理解するための比重とは?

真鍮C4641は、銅と亜鉛を主成分とする合金で、様々な産業で広く使用されています。この合金の比重とは、その密度や重さを示す指標です。比重が高いほど、密度が高く重い素材ということになります。

真鍮C4641の比重は約8.4となっており、比較的軽量でありながらも強度や耐食性に優れています。例えば、自動車の部品や水道設備、楽器の製作など、幅広い用途で活躍しています。

このように、真鍮C4641はその比重を活かして様々な分野で重要な役割を果たしています。その特性を理解することで、製品の設計や選定に役立てることができます。

市場での入手方法

真鍮C4641の特性を解説します。真鍮は銅と亜鉛からなり、耐食性が高く、加工しやすい特性を持っています。比重は真鍮C4641が8.4となります。この特性から、機械部品や装飾品など幅広い用途に使用されています。例えば、楽器の部品や建築材料、船舶部品などにも利用されています。真鍮の強度と耐食性は、製品の耐久性や見た目に影響を与えます。真鍮C4641は、その特性からさまざまな産業で重要な役割を果たしており、その比重はその特性を理解する上で重要な要素です。

真鍮C4641のメンテナンスと耐久性

日常的なメンテナンス方法

真鍮C4641の特性を解説!理解するための比重とは?

真鍮C4641は、真鍮合金の一種であり、優れた加工性や耐食性を持っています。比重とは、物質の密度を示す値であり、真鍮C4641の比重は約8.4です。これは、真鍮が比較的軽い金属であることを表しています。

理解するためには、真鍮の比重がどのように材料選択や設計に影響を与えるかを考えることが重要です。例えば、真鍮C4641の比重が低いため、軽量化が求められる製品や部品に適しています。また、耐食性が必要な環境では、真鍮C4641の使用が適しています。

したがって、真鍮C4641の比重を理解することで、製品開発や設計の際に適切な素材を選択し、より良い製品を生み出すことができるでしょう。

耐久性と寿命

真鍮C4641の特性について解説します。C4641とは、真鍮の一種であり、非常に耐久性があります。これは、長期間使用しても劣化しにくいということを意味します。比重とは、物質の密度を表す指標であり、C4641は比重が高いため、強度が高く、耐久性に優れています。たとえば、船舶や機械部品などの製造に使用されることがあります。

真鍮C4641は、その耐久性から、さまざまな産業で広く利用されています。その堅牢さから、高い熱伝導率や加工性も備えています。これにより、熱交換器やバルブ、機械部品などで活躍しています。

比重とは、その材料の強度や性質を理解するうえで重要な要素です。真鍮C4641の耐久性や特性を把握することで、さまざまな産業分野での利用価値が高まることが期待されます。

環境要因による影響

真鍮C4641の特性について解説します。真鍮は銅と亜鉛から成る合金であり、優れた加工性や耐食性を持ちます。比重とは、物質の密度を示す物性の一つです。真鍮C4641の比重は約8.4となっており、軽量であることが特徴です。この比重の低さから、様々な工業製品や装飾品、音楽器具などに利用されています。

また、真鍮C4641は耐食性にも優れており、錆びにくい性質があります。このため、海水や空気中の湿気などの環境要因にも影響を受けにくく、長期間美しい外観を保つことができます。真鍮C4641の特性を理解することで、適切な用途に活用することができ、製品の耐久性や品質向上につながります。

真鍮C4641のリサイクル性

リサイクルの重要性

真鍮C4641の特性を解説します。真鍮は銅と亜鉛の合金で、強度と耐食性を持ちます。C4641はその中でも高い耐食性が特徴で、海水や酸性溶液にも優れた性能を発揮します。比重とは物質の密度を示す値であり、真鍮C4641の比重は約8.4です。つまり、同じ体積の水よりも重いことを意味します。この特性から、真鍮C4641は重要な工業用途に広く使用されています。例えば、船舶部品や化学機器などに使用され、その耐久性と強度が求められています。真鍮C4641の比重を理解することで、その特性や用途についてより深く理解することができます。

真鍮C4641のリサイクルプロセス

真鍮C4641は、優れた特性を持つ素材です。その特性を理解するためには、比重に注目することが重要です。

真鍮C4641の比重は、非常に重要な指標の一つです。比重とは、物質の密度や重さを示す値であり、真鍮C4641の性質を把握する上で役立ちます。例えば、この比重の値が高ければ、真鍮C4641は重い素材であると言えます。

真鍮C4641のリサイクルプロセスも重要です。リサイクルを行うことで、資源の有効活用が可能となり、環境への負荷を軽減することができます。例えば、古い真鍮製品を再利用することで、新たな製品を生産することができます。

真鍮C4641の比重やリサイクルプロセスを理解することで、より賢く素材の活用ができるようになります。それにより、環境への貢献や効率的な資源活用が可能となります。

リサイクル時の品質維持

真鍮C4641の特性を解説!理解するための比重とは?

真鍮C4641は、銅と亜鉛から成る合金であり、優れた加工性や耐食性を持ちます。この特性は、機械部品、装飾品、そして楽器の製作に広く利用されています。また、真鍮C4641は比重が約8.4であり、軽い金属であるため、様々な用途に適しています。

例えば、真鍮製の瓶や鍋は、その軽さと耐久性から一般家庭でよく使用されています。また、楽器の金管部分にも真鍮が使われており、その比重の軽さが音の響きに影響を与えています。

したがって、真鍮C4641の比重はその特性を理解する上で重要な要素となります。これらの特性を考慮することで、真鍮製品の適切な利用や設計が可能となります。

まとめとして

真鍮C4641の特性と比重の関連性

真鍮C4641は、銅と亜鉛からなる合金であり、様々な用途に使われています。その特性を理解するためには、比重が重要な要素となります。比重とは、物質の密度のことであり、真鍮C4641の比重は約8.4です。この比重の値から、真鍮C4641の質量がどれくらいかを知ることができます。

特性を理解するために、具体的な例を見てみましょう。例えば、真鍮C4641は耐食性に優れており、機械加工性も高いため、建築や自動車産業などで広く使用されています。このような特性を持つ真鍮C4641は、さまざまな産業分野で重要な役割を果たしています。

したがって、真鍮C4641の特性と比重の関連性を理解することで、この合金がどのような特性を持ち、真鍮C4641の特性を解説!理解するための比重とは?

真鍮C4641は、銅と亜鉛を主成分とする合金であり、耐食性や加工性に優れています。この特性から、機械部品や装飾品など幅広い用途に利用されています。比重は、物質の密度を表す重要な指標であり、真鍮C4641の比重は約8.4となります。

比重が大きいほど、物質は重く、小さな体積で大きな質量を持ちます。真鍮C4641の比重が約8.4ということは、同じ体積の水よりも軽く、鉄よりも重いということを意味します。この性質からも、真鍮C4641がどのような状況で使用されるか、どのような特性を持つかを理解する上で重要な要素となります。

今後の展望

真鍮C4641の特性を解説!理解するための比重とは?

真鍮C4641は、銅と亜鉛からできており、耐食性や加工性に優れた特性を持っています。比重とは、物質の密度を示す重要な指標であり、真鍮C4641の比重は約8.4です。これは、同じ体積の水よりも軽いことを意味します。

このような特性から、真鍮C4641は船舶部品や機械部品など様々な分野で広く利用されています。船舶部品では、耐食性が求められるため、真鍮C4641が適しています。また、機械部品では加工しやすい特性が重要となります。

したがって、真鍮C4641の比重を理解することは、その材料特性や用途を把握する上で重要です。これらの特性を考慮することで、適切な目的に合った素材選定が可能となります。

まとめ

真鍮C4641は、その特性を理解するために比重を把握することが重要です。比重は物質が水に対してどれだけ浮力や沈み込みの力を持つかを示す指標であり、真鍮C4641の密度や材料特性を理解する上で役立ちます。この比重を知ることで、素材の選定や応用範囲を広げることができます。

真鍮切削加工のプロが教える!材料選びから仕上げまでの全工程

真鍮は美しく耐久性のある素材として、様々な製品に利用されています。真鍮を使用した製品を作りたいと思ったことはありませんか?しかし、真鍮切削加工は専門知識と技術が必要な作業です。そこで、今回は真鍮切削加工のプロが、材料選びから仕上げまでの全工程を教えます。真鍮の特性や切削方法、適切な工具の選び方など、真鍮切削加工に関するすべての情報を網羅しています。真鍮製品の製作に挑戦したい方にとって、このガイドは貴重な参考になることでしょう。使いやすい情報が満載の本記事をぜひご覧ください。

真鍮切削加工の基本

真鍮とは:特性と用途

真鍮は、銅と亜鉛を主成分とする合金であり、金属加工業界では広く使われています。その理由は、真鍮が耐食性や加工性、装飾性に優れているためです。真鍮は美しい色合いと光沢があり、家具や装飾品、楽器など幅広い用途に使われています。

真鍮切削加工は、真鍮の特性を活かすことが重要です。例えば、真鍮は柔らかいため、切削加工が比較的容易であり、高い精度で加工することが可能です。また、耐食性に優れているため、屋外の環境でも優れたパフォーマンスを発揮します。

真鍮切削加工のプロは、適切な材料選びから始め、最終的な仕上げまで丁寧に作業を行います。それによって、美しい仕上がりと高品質な製品を提供することができるのです。真鍮切削加工は、その独自の特性を活かした技術であり、その工程全体を通じて確かな技術と経験が求められる作業です。

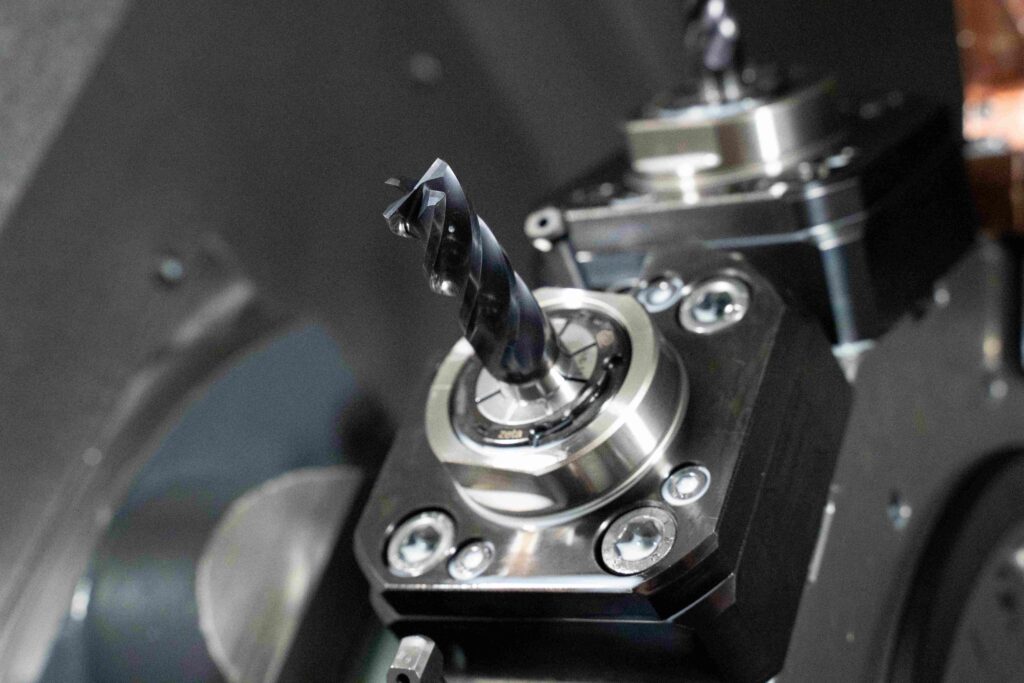

切削加工とは

真鍮切削加工とは、真鍮という材料を加工して形を作る技術のことです。真鍮は耐食性や美しい外観などの特性を持ち、さまざまな用途に利用されています。切削加工は、旋盤やフライス盤などの機械を使用して、真鍮を削り取りながら加工していきます。例えば、真鍮を使用した精密部品や装飾品などが挙げられます。その際、材料選びが重要で、硬度や耐久性などの特性に応じて適切な真鍮を選ぶことが必要です。仕上げ作業では、表面を磨いたり、加工精度を確認したりすることで、製品の品質を高めます。真鍮切削加工は、熟練した職人の技術と正確な機械加工が必要な工程です。

真鍮加工の一般的な流れ

真鍮切削加工は、材料選びから仕上げまでの全工程を順を追って行います。まず、真鍮とは銅と亜鉛の合金であり、その特性を理解することが重要です。真鍮は加工しやすく、耐食性に優れています。

次に、切削加工の工程では、専用の工具や機械を使用して加工を行います。例えば、CNCマシンを使用することで高精度な加工が可能となります。切削によって、様々な形状やサイズの部品を作ることができます。

最後に、仕上げの工程では、研磨や表面処理を行い、製品の美しさや耐久性を向上させます。例えば、研磨によって光沢を与えることができます。

真鍮切削加工は、素材の特性を活かしながら、高品質な部品を生産するための技術です。その過程をしっかりと理解し、工程ごとに丁寧に作業を進めることが重要です。

材料選びの大切さ

真鍮材料の種類と特徴

真鍮材料には、様々な種類と特徴があります。真鍮は主に銅と亜鉛からなる合金であり、耐食性や加工性に優れています。一般的な真鍮は、黄色味を帯びた色合いが特徴であり、装飾品や建築資材として広く利用されています。さらに、腐食に強く、耐久性があります。

切削加工において、真鍮材料は加工しやすく、精密な形状を作りやすい特性があります。例えば、精密機器の部品や装飾品など、さまざまな産業で活用されています。加工の際には、切削工具の選定や切削速度など、細かな設定が必要ですが、その結果として高い精度の製品が得られます。

真鍮材料の種類や特性を理解し、適切な加工方法を選択することで、より良い製品を生産することができます。そのため、真鍮切削加工においては、材料選びから仕上げまでの工程を慎重に考えることが重要です。

切削加工に適した真鍮の選定ポイント

真鍮は切削加工に適した素材であり、適切な材料選びが重要です。真鍮を選ぶ際には、まず硬度や耐食性を考慮しましょう。硬度が適切でないと切削加工が難しくなります。また、耐食性が低いと加工後の品質が損なわれる可能性があります。

例えば、建築用部品や装飾品などの加工に適した真鍮を選ぶ場合、耐食性が求められることがあります。さらに、真鍮の成分や強度も加工時に影響を与える重要な要素です。適切な真鍮の選定は、加工作業の効率性や品質向上につながります。

したがって、切削加工に適した真鍮を選ぶ際には、硬度、耐食性、成分、強度などの要素を総合的に考慮することが重要です。適切な材料選びにより、切削加工の効率や品質を向上させることができます。

材質ごとの加工性能

真鍮切削加工は、その材料特性によって加工性能が異なります。真鍮は錆びにくく、耐食性に優れるため、機械部品や装飾品など幅広い用途に使用されます。硬度が高いため、一般的な手工具では切削が難しいことがあります。したがって、切削加工には適切な工具や技術が必要です。

例えば、真鍮の小さな部品を制作する際、高速鋼や硬質合金を用いた切削工具が効果的です。これにより、効率よく加工を行うことができます。また、切削速度や刃先の角度を調整することで、より精密な加工が可能となります。

したがって、真鍮切削加工においては、適切な材料選定と工具の選択が重要です。加工性能を最大限に引き出すためには、正確な設計と適切な加工方法を組み合わせることが求められます。

切削工具の選択

工具の種類と特性

真鍮切削加工のプロが教える!材料選びから仕上げまでの全工程

真鍮は加工性が良く、耐食性や耐久性にも優れています。真鍮を切削加工する際には、適切な工具の選択が重要です。切削工具の種類には、ドリルやフライス盤、旋盤などがあります。

各工具にはそれぞれ特性があり、用途によって適したものを選ぶ必要があります。例えば、ドリルは穴を開けたり、旋盤は円筒形の加工を行ったりするのに適しています。適切な工具を選ぶことで、真鍮の切削加工を効率的かつ精密に行うことができます。

したがって、真鍮を使った製品を作る際には、適切な工具を選んで工程を進めることが重要です。真鍮切削加工のプロのアドバイスを参考に、最適な工具を選んで作業を行いましょう。

真鍮切削に適した工具の選び方

真鍮切削に適した工具を選ぶ際には、まず真鍮という材料の特性を理解することが重要です。真鍮は柔らかく、熱や切削に対して敏感な特性があります。このため、切削工具を選ぶ際には、切れ味の良いものを選ぶことがポイントです。

例えば、ハイス(高速度度工具鋼)製の切削工具は、真鍮切削に適しています。ハイスは熱に強く、切削時の摩擦熱を抑えることができます。また、切削速度を上げることができるため、効率的な加工が可能です。

さらに、切削工具の刃先形状も重要です。真鍮切削では、鋭い刃先が必要です。例えば、ノーズラジアスやランド角の設定が適切な切削工具を選ぶことで、きれいに加工することができます。

したがって、真鍮切削に適した工具を選ぶ際には、材料の特性や刃先形状を考慮して、効率的かつ精密な加工が行える工具を選ぶことが重要です。

刃の形状と切削条件の関係

真鍮切削加工のプロが教える!材料選びから仕上げまでの全工程

刃の形状と切削条件の関係を理解することは、真鍮を効果的に加工するための重要なポイントです。刃の形状が切削時の振動や切屑の排出に影響を与えるため、正しい刃の選択が必要です。例えば、硬い真鍮を切削する場合は刃先の形状に注意が必要です。適切な切削条件を設定することで、切削時の熱や摩耗を最小限に抑えることができます。さらに、クリーンな仕上げを実現するために適切な刃形状と切削速度を選ぶことが重要です。これらの工程をしっかりと把握することで、真鍮切削加工における品質向上と効率化が図れます。

切削加工の前準備

加工機械の選定

真鍮の切削加工において、適切な加工機械の選定は非常に重要です。まず、切削加工の目的や必要な精度、作業量などを考慮して適切な機械を選ぶことがポイントです。例えば、大量生産を行う場合は、高速で効率的に加工できる自動化された機械が適しています。一方、少量多品種の製品を作る場合は、柔軟性が高く、簡単に設定変更ができるマルチタレットタイプの機械が適しています。

また、真鍮は加工時に刃物の摩耗が激しい特性がありますので、適切な切削条件を設定することが重要です。例えば、切削速度や切削量、切削油の使用などを適切に管理することで、品質の向上や加工効率の向上が期待できます。適切な加工機械と切削条件を選定し、適切な管理を行うことで、真鍮の切削加工を効果的に行うことができます。

切削油の役割と選択

真鍮切削加工では、切削油が欠かせない役割を果たしています。切削油は、切削時に生じる摩擦や熱を抑え、切削部品の精度や寿命を向上させる重要な役割を果たします。さらに、切削油は切削工具の摩擦を減少させることで加工速度を向上させ、生産性を高める効果もあります。例えば、高速鋼や硬質合金の切削加工においては、適切な切削油を使用することで切削刃の摩耗を軽減し、切削品質を向上させることができます。したがって、真鍮切削加工を行う際には、適切な切削油の選択が重要です。適切な切削油を選ぶことで、加工効率や品質を向上させることができます。

切削速度と送り速度の基礎

真鍮の切削加工において、切削速度と送り速度は重要な要素です。切削速度とは、切削工具が回転する速度のことであり、送り速度は切削工具が加工物に進む速度を指します。これらの速度を適切に設定することで、真鍮を効率的に加工することが可能となります。

例えば、切削速度が速すぎると工具や加工物が過熱してしまい、加工精度が低下したり工具の寿命が短くなったりします。一方、送り速度が速すぎると工具が過剰な負荷を受けて破損することがあります。

したがって、適切な切削速度と送り速度を選定することが重要です。これにより加工効率が向上し、加工物の品質を確保できます。真鍮切削加工においては、これらの基本的な工程を適切に把握することが技術向上につながります。

真鍮切削加工の実践

切削加工のステップバイステップ

真鍮の切削加工は、材料選びから仕上げまでの一連の工程が重要です。まず、適切な真鍮の種類を選ぶことがポイントです。硬度や耐久性、加工しやすさなどを考慮して、最適な材料を選定します。次に、切削作業を行う際には、正確な計測と専用の切削工具を使用することが大切です。例えば、CNCマシンや旋盤を駆使して、精密な加工を行います。

さらに、仕上げ作業では、表面の研磨やめっき処理を施すことで、美しい仕上がりを実現します。この工程によって、製品の品質や外観が向上し、長く利用することができます。最終的に、品質管理を徹底して、高品質な真鍮製品を提供することが重要です。このように、真鍮の切削加工は、慎重な工程を経て品質を確保することが鍵となります。

真鍮の切削加工時の注意点

真鍮の切削加工では、適切な材料選びが重要です。真鍮は耐食性があり、加工しやすい金属ですが、硬度が高いため、切削時には注意が必要です。例えば、適切な切削速度や切削深さを選ぶことが重要です。切削速度が速すぎると工具や材料が損傷する恐れがあります。また、切削深さが深すぎると刃先が摩耗しやすくなります。

切削加工において、適切な冷却液の使用も重要です。適切な冷却液を使用することで熱を逃がし、切削時の摩擦を軽減することができます。これにより、切削面の品質が向上し、作業効率も向上します。

真鍮の切削加工において、これらのポイントに注意することで、高品質な加工が可能となります。適切な切削条件や冷却液の管理を行うことで、効率的かつ安全な加工を実現できます。

加工精度を高めるコツ

真鍮切削加工は、製品を作る上で欠かせない工程です。材料選びから仕上げまで、全ての工程において注意が必要です。真鍮は、加工が比較的容易である一方、切削時に注意すべき点も多くあります。

まず、材料選びで重要なのは真鍮の質です。適切な硬度と耐久性を持つ材料を選ぶことが精度を高めるポイントです。次に、適切な切削工具を選びます。刃物の材質や形状は、切削の効率と仕上がりに大きく影響します。

例えば、加工中に適切な冷却液を使用することで、刃物の寿命を延ばし、作業効率を向上させることができます。また、正確な加工条件を設定することも重要です。

これらの工夫を行うことで、真鍮切削加工の精度を高めることができます。工程を丁寧に行うことで、製品の品質向上につながります。

加工後の仕上げ

仕上げ加工の種類

真鍮の切削加工は、材料選びから仕上げまで様々な工程が必要です。仕上げ加工の種類には、表面を滑らかにする研磨や研磨を施した後に光沢を出す研磨があります。研磨には機械で行う機械研磨や手作業で行う手研磨などがあります。例えば、真鍮の照明器具を作る際には、美しい光沢が求められるため研磨が欠かせません。研磨の粒度や方法を適切に選ぶことで、仕上がりに大きな差が生まれます。研磨作業は手間がかかりますが、美しい仕上がりを実現する重要な工程です。真鍮切削加工において、仕上げ加工を丁寧に行うことは製品の品質を高め、魅力的な製品を生み出す一助となります。

表面処理の方法と目的

真鍮切削加工は、材料選びから仕上げまで、多くの工程を要します。真鍮は耐食性や強度に優れており、機械加工に適しています。切削加工の際には、適切な切削速度や切削油の選定が重要です。例えば、高速度鋼や硬質合金を使用することで、効率的かつ精密な加工が可能となります。

さらに、仕上げ工程においては、表面処理が重要です。真鍮の表面には、酸化皮膜が形成されることがありますが、これを取り除くことで美しい仕上がりを実現できます。研磨やめっきなどの方法を適切に選択することで、製品の品質を向上させることができます。

したがって、真鍮切削加工においては、適切な材料選びから表面処理まで、各工程を丁寧に行うことが重要です。これにより、高品質な製品を生産することができます。

仕上げ加工の品賞管理

真鍮の切削加工では、仕上げ加工の品質管理が非常に重要です。例えば、工程の中で最後に行う仕上げ加工が品質を左右します。この工程での注意が必要です。真鍮は美しい輝きを持つことから、加工後の仕上がりが良くなることが期待されます。しかし、加工時に熱が加わると黒ずんでしまうこともあります。そのため、適切な工具や冷却液の使用が重要です。また、仕上げ加工後には、品質を確認するための検査を行うことも大切です。品質管理を怠ると、製品の見た目や性能に影響が出る可能性があります。このように、仕上げ加工の品質管理は緻密に行うことが、真鍮切削加工の製品を良い状態で完成させるための重要な工程となります。

加工トラブルと対策

よくある加工トラブルとその原因

真鍮切削加工のプロが教える!材料選びから仕上げまでの全工程

真鍮は切削加工の際に、いくつかの注意点があります。例えば、切削時に刃先が摩耗しやすいトラブルがよく起こります。この原因は、真鍮が柔らかい金属であるため、摩耗が進みやすいことが挙げられます。

そのため、刃先の材質や刃角の設定が重要です。硬度が高く耐摩耗性のある刃先を使用することで、摩耗を抑えることができます。また、適切な刃角を設定することで、切削時の力の分散を均等にし、効率的な加工が可能となります。

真鍮切削加工では、適切な工具選びや刃先の管理が重要です。これらの工夫により、確実な加工を行い、品質の高い製品を提供することができます。

トラブル時の対処法

真鍮切削加工のプロが教える!材料選びから仕上げまでの全工程

真鍮を切削する際、適切な材料の選択が重要です。真鍮は耐食性があり、加工しやすい特性があります。例えば、真鍮の硬度には注意が必要で、硬度の異なる箇所がある場合は切削加工に対応した刃物を選ぶことが重要です。

切削工程では、適切な切削速度や切削深さを選定することが必要です。切削速度が速すぎると刃物が摩耗しやすくなり、逆に遅すぎると真鍮の加工精度が低下します。

仕上げ工程では、切削面のバリを取り除くなど、品質を高める作業が必要です。適切な仕上げを施すことで、製品の美しさと機能性を向上させることができます。

真鍮切削加工においては、材料選びから仕上げまでの全工程を丁寧に行うことが重要です。

予防と定期メンテナンスの重要性

真鍮切削加工のプロが教える!材料選びから仕上げまでの全工程

真鍮は切削加工に適した材料です。なぜなら、真鍮は加工しやすく、耐久性があります。例えば、真鍮を使用した工芸品や機械部品など、さまざまな製品に利用されています。

切削加工の際には、適切な工具や技術が必要です。まず、材料選びが重要です。硬度や強度などの特性を考慮して、最適な真鍮合金を選びましょう。次に、正確な寸法を測定し、切削工程を丁寧に行います。

仕上げには、研磨や表面処理を行い、美しい仕上がりを目指します。真鍮はその特性を活かして、様々なデザインに加工できます。適切な工程を経て完成された製品は、高い品質と美しさを兼ね備えています。

真鍮切削加工の応用例

切削加工を活かした製品事例

真鍮切削加工のプロが教える!材料選びから仕上げまでの全工程

真鍮は丈夫で加工しやすい素材です。切削加工を用いることで、様々な製品が作られます。例えば、時計の歯車や照明器具の部品などが挙げられます。

材料選びは重要です。真鍮の種類や硬さを考慮しながら、加工したい製品に最適な材料を選びます。次に、切削工程では、適切な工具と技術を使い、正確に形を創ります。

仕上げ工程では、表面処理や研磨を行い、製品を美しく仕上げます。最終チェックを行い、品質を確認します。これらの工程を丁寧に行うことで、高品質な真鍮製品が生産されます。

特殊な加工技術とその応用

真鍮切削加工は、材料の選び方から仕上げまで、多くの工程が関わります。真鍮は切削しやすい素材であり、耐食性や磨きやすさに優れています。切削加工の重要なステップは、まず正確な材料選定です。適切な硬度や強度を持つ真鍮を選ぶことが、加工品質に大きく影響します。

例えば、真鍮製のインテリア部品を考えてみましょう。美しい仕上げが求められる場合、表面処理や研磨が必要になります。切削作業の際には、適切な工具や加工方法を選択することが重要です。加工精度や仕上がりに影響を与えるため、熟練したプロの技術が要求されます。

真鍮切削加工は、材料特性や仕上げによって異なるため、確かな技術と経験が求められます。適切な手法を選択し、丁寧な仕事を心がけることが、高品質な真鍮製品を生み出すポイントと言えるでしょう。

新しい加工技術の動向

真鍮切削加工は製造業において重要な工程です。真鍮は耐久性があり、加工しやすい素材として知られています。適切な材料選びは切削加工の成功に欠かせません。例えば、硬さや耐久性を考慮して適切な真鍮合金を選択することが重要です。

切削過程では、適切な工具や機械を使用し、正確な寸法を保つことが必要です。切削速度や切削深さなど、細かい調整が品質に影響します。また、適切な冷却や潤滑油の使用も重要です。

仕上げ工程では、表面の仕上げや形状の整形が行われます。研磨や仕上げ加工により、製品の美しさや耐久性が向上します。

真鍮切削加工は素材選びから仕上げまでの工程が重要です。適切な手法と注意深い作業により、高品質な製品が生産されます。

真鍮加工における環境と安全管理

環境への配慮と持続可能な加工方法

真鍮切削加工は部品や製品を作る際に欠かせない工程です。真鍮は耐久性があり、美しい光沢が特徴で、建築、航空宇宙、自動車などのさまざまな産業で使用されています。材料選びは品質や仕上がりに大きく影響します。例えば、硬度や耐食性が求められる場合は特定の真鍮合金を選ぶ必要があります。

切削工程では、精密な機械を使用して真鍮を形作ります。旋盤やフライス盤などの機械を用いて、部品の形状や寸法を正確に加工します。例えば、時計や装飾品など微細な部品を作る際には特に注意が必要です。

最後に仕上げ工程では、表面の仕上げや仕様に応じて研磨やめっきを行います。これにより、美しい光沢や耐久性を向上させることができます。真鍮切削加工は、技術と経験が求められる作業であり、品質管理が重要です。

安全な作業環境の構築

真鍮切削加工では、適切な材料の選定から仕上げまで、様々な工程が重要です。まず、材料選びは切削作業において決定的な要素となります。真鍮は錆びず、加工しやすい特性を持っていますが、硬度や耐熱性も考慮しなければなりません。次に、正確な切削加工を行うために、適切な工具や機械を使用することが重要です。例えば、旋盤やフライス盤などの専用機器を使うことで精密な加工が可能となります。最後に、仕上げ作業では表面の仕上げや寸法の精度が求められます。これらの工程を適切に行うことで、高品質な真鍮製品が完成します。安全な作業環境を整え、熟練のプロによる工程管理が、品質と効率を確保するポイントとなります。

加工作業時の保護具と安全対策

真鍮切削加工では、作業時の安全対策が重要です。切削時には、保護具を着用することが必要です。例えば、作業者は安全メガネや手袋を着用することが推奨されます。これにより、目や手を切削作業中の飛散物から保護することができます。

さらに、作業前には十分な訓練を受けることも大切です。機械の取り扱い方や切削プロセスについて正確に理解することで、事故や怪我を未然に防ぐことができます。具体的な事例としては、切削工程中に素材が予期せぬ反応を起こすことがあるため、正確な操作が求められます。

安全対策を怠らず、正しい手順で真鍮切削加工を行うことで、効率的かつ安全に作業を遂行することができます。これにより、より高品質な製品を生産し、作業環境を守ることができます。

まとめ

真鍮の切削加工において、適切な材料の選定は非常に重要です。切削加工に適した真鍮の材料は、加工しやすく耐摩耗性や耐熱性に優れた特性を持つものが好まれます。加工する部品に応じて、適切な真鍮材料を選ぶことがポイントです。また、切削後の仕上げ作業においても、素材の特性や加工方法によって適切な仕上げを施すことが重要です。真鍮切削の全工程を通じて、適切な材料選びから仕上げまでを理解することが重要です。

真鍮C2600とは?素材としての特性と用途を解説

真鍮C2600とは

真鍮とは – 基本的な定義

真鍮C2600とは、銅と亜鉛を主成分とする合金の一種です。真鍮は強度が高く、耐食性にも優れています。そのため、機械部品や建築材料として広く使用されています。自動車のエンジン部品や電気配線、インテリアデザイン、時計などさまざまな分野で活躍しています。例えば、真鍮製のドアノブや照明器具は、上質で高級感があります。 また、真鍮は加工しやすく、美しい光沢や色合いが特徴です。そのため、装飾品や工芸品としても重宝されています。伝統的な日本の彫金技術や金工と組み合わせて、美しい作品が生み出されています。 真鍮C2600はその特性から、さまざまな産業で幅広く利用されており、その需要は今後も安定して続くことが予想されます。C2600の概要 – 真鍮の分類

C2600とは、真鍮の一種であり、機械的物質として広く使用されています。この素材は銅と亜鉛の合金であり、その比率によって特性が異なります。一般的には、強度や耐食性に優れており、加工性も高いため、様々な産業で重要な役割を果たしています。例えば、C2600は電気配線、建築材料、機械部品などに広く使用されています。その耐食性や美しい外観から、インテリアデザインにも活用されています。真鍮C2600は、耐久性と使いやすさを兼ね備えた優れた素材であり、様々な用途において重要な役割を果たしています。C2600真鍮の化学的組成

| 成分 | 含有量 (%) |

|---|---|

| 銅 (Cu) | 63.0~70.0 |

| 亜鉛 (Zn) | 30.0~37.0 |

| 鉛 (Pb) | 最大0.05 |

| 鉄 (Fe) | 最大0.30 |

| その他 | 微量 |

解説

C2600真鍮は主に銅 (Cu) と亜鉛 (Zn) の合金で、銅の含有量が約63%から70%の範囲にあります。亜鉛の含有量は約30%から37%で、合金に強度と耐食性を付与します。これにより、C2600は一般的な真鍮よりも硬度が高く、耐食性に優れた特性を持ちます。また、微量の鉄や鉛が含まれることもあり、これらの成分が合金の特性に影響を与えることがあります。 C2600は優れた加工性と高い機械的特性を有しており、自動車部品や建築材料、装飾品などさまざまな用途に適しています。特に耐食性に優れ、見た目の美しさから装飾用途にも多く使用されます。C2600真鍮の機械的特性

| 特性 | 値 |

|---|---|

| 引張強度 | 約 330~380 MPa |

| 降伏強度 | 約 180~250 MPa |

| 硬度 | 約 80~100 HRB |

| 伸び | 約 20~30% |

| 密度 | 約 8.4 g/cm³ |

| 熱伝導率 | 約 120 W/m·K |

解説

C2600真鍮はその機械的特性において非常に優れた性能を持ち、特に引張強度や硬度が高いため、強度が必要な部品に適しています。引張強度は約330~380 MPaで、降伏強度は約180~250 MPaとなっており、耐荷重性や耐久性の高い部品に使用されます。 硬度は約80~100 HRBであり、これはC2600真鍮が適度に硬く、耐摩耗性を有することを示しています。これにより、精密機械や自動車部品などの厳しい環境下でも使用可能です。 また、伸び率は20~30%と、加工時に適度に伸びることで、成形加工が容易に行える点が特徴です。これにより、精密な部品の製造にも向いています。密度が8.4 g/cm³と比較的高く、また熱伝導率が120 W/m·Kであるため、熱的な管理が求められる部品にも適しています。 これらの特性から、C2600真鍮は機械部品から装飾品まで多岐にわたる分野で利用されています。特に、その耐食性と美しい外観は、装飾用途や建築資材としても重宝されています。真鍮C2600の特性

真鍮C2600の物理的性質

| 特性 | 値 |

|---|---|

| 密度 | 約 8.4 g/cm³ |

| 引張強度 | 約 330~380 MPa |

| 熱伝導率 | 約 120 W/m·K |

| 電気伝導率 | 約 28% IACS |

| 融点 | 約 900~940℃ |

| 比熱容量 | 約 0.38 J/g·K |

| 膨張係数 | 約 19 × 10⁻⁶/K |

| 硬度 | 約 80~100 HRB |

解説

- 密度: 約8.4 g/cm³と比較的高い密度を持ち、強固で耐久性に優れる。

- 引張強度: 約330~380 MPaの範囲で、高い強度を持つため、機械部品に適している。

- 熱伝導率: 約120 W/m·Kで、熱管理が求められる用途に適用可能。

- 電気伝導率: 約28% IACSで、良好な電気伝導性を有し、電気部品にも使用される。

- 融点: 約900~940℃で、高温環境でも使用可能。

- 比熱容量: 約0.38 J/g·Kで、温度変化に対する耐性があり、安定した性能を発揮。

- 膨張係数: 約19 × 10⁻⁶/Kで、温度変化に対して安定した膨張特性を持つ。

真鍮C2600の耐蝕性と耐久性

| 特性 | 詳細説明 |

|---|---|

| 耐蝕性 | 真鍮C2600は亜鉛を含んでおり、一般的な真鍮よりも優れた耐蝕性を発揮します。特に、湿気や塩水環境でも腐食しにくい特性があり、屋外や海上設備に使用されることが多いです。 |

| 耐久性 | 高い引張強度と硬度により、摩耗や衝撃に対する耐性が高く、長期間使用しても形状の劣化が少ないため、機械部品や高い耐久性が求められる部品に最適です。 |

解説

- 耐蝕性: 真鍮C2600は、湿度や化学的腐食に強い合金であり、塩水や酸性環境でも長期間にわたり耐食性を保ちます。これにより、船舶部品や配管設備などの厳しい環境下でも活躍します。

- 耐久性: 高い硬度と強度を持つため、日常的な摩耗や衝撃に強く、製品寿命を延ばします。例えば、機械部品や自動車部品、建築資材において、長期的に信頼性を提供します。

加工性能

真鍮C2600は、銅と亜鉛からなる合金であり、機械的物質として幅広い用途に使われています。この素材は加工性能に優れており、機械加工やプレス加工など様々な形状に加工することが可能です。例えば、真鍮C2600は自動車部品、建築材料、電子部品などに広く使用されています。 その柔らかさと耐蝕性から、真鍮C2600は工作機械部品や装飾品などの製造に適しています。また、外観の美しさや耐久性を求められる場面でも使用されており、高品質な製品を製造するための選択肢の1つとなっています。真鍮C2600はその特性から、様々な産業分野で重要な役割を果たしており、その高い加工性能と汎用性から幅広い需要を持つ素材として注目されています。真鍮C2600の加工方法

切削加工

真鍮C2600とは、機械的物質として広く利用される素材です。真鍮は銅と亜鉛の合金であり、C2600はその中で特に一般的な合金の一つです。この素材は耐食性に優れ、加工性が高い特性を持ちます。例えば、機械部品や工芸品、建築材料など幅広い用途で利用されています。 切削加工において、真鍮C2600は優れた加工性を持ち、精密な部品や装飾品などに適しています。加工しやすい特性から、ネジや釘、歯車などの部品製造に広く利用されています。また、耐食性があり、外部環境にも強く、美しい見た目も魅力的です。 これらの特性から、真鍮C2600は様々な産業分野で重要な役割を果たしており、その需要は今後も続くことが予想されます。加工性や耐食性を活かした多様な用途が、この素材の人気を支えています。曲げ加工

真鍮C2600とは、銅と亜鉛を主成分とする合金で、機械的な特性を持っています。この素材は、その強度や耐食性の面で広く使われています。例えば、真鍮C2600は音楽器や装飾品、または建築材料など、さまざまな用途に活用されています。曲げ加工にも適しており、美しい曲線や形状を作るのに適しています。そのため、管や配管、建築の装飾部材など、様々な場面で使用されています。このように、真鍮C2600はその特性から幅広い分野で重宝されており、機械的な物質としての多彩な使われ方があります。深絞り加工

真鍮C2600は、真鍮合金の一種であり、機械的な特性を持っています。この素材は、優れた加工性や耐食性を持ち、さまざまな用途に活用されています。例えば、自動車部品や電子部品、建築材料などの製造に広く使用されています。真鍮C2600は、硬度が高く、熱や電気をよく伝導する特性も備えています。 このような特性から、真鍮C2600は工業製品の製造に適しており、耐久性や信頼性を求められる部品に適しています。さらに、その見た目の美しさから、インテリアデザインや装飾品にも利用されています。真鍮C2600は、その特性と用途の幅広さから、さまざまな産業分野で重要な役割を果たしています。表面処理の種類と方法

真鍮C2600とは、真鍮の一種であり、機械的特性に優れた素材です。この素材は耐食性や耐摩耗性に優れており、加工性も高いため、様々な用途に利用されています。 例えば、真鍮C2600は建築業界での用途が多く、ドアノブや手すり、金物などの部品として広く使用されています。また、電気業界でも、導電性が高いため、電気配線や端子などに利用されています。 さらに、装飾品やアクセサリーなどのデザイン性を求められる分野でも真鍮C2600は用いられており、美しい外観と機能性を兼ね備えています。 真鍮C2600はその特性からさまざまな産業で重要な役割を果たしており、その需要は今後も高まることが期待されています。真鍮C2600のメリットとデメリット

メリット – 利点と強み

真鍮C2600とは、真鍮と呼ばれる合金の一種です。これは、銅と亜鉛を主成分とする機械的物質であり、非常に優れた特性を持っています。真鍮C2600は耐食性に優れており、熱や圧力にも強いため、様々な産業で広く利用されています。 例えば、水道管、機械部品、電気部品などの製造に使用されています。また、装飾品や楽器などのアート製品にもよく使われています。そのため、真鍮C2600は多くの工業製品や日常生活用品において重要な役割を果たしています。 真鍮C2600はその耐久性と加工しやすさから、幅広い用途で利用されています。この特性から、産業界や製造業において欠かせない素材として注目されています。デメリット – 制限と考慮すべき点

真鍮C2600は、主に銅と亜鉛からなる合金であり、機械的物質として幅広い用途に使われています。この素材は耐食性が高く、美しい金属光沢を持ち、加工性や溶接性にも優れています。 例えば、建築業界では、真鍮C2600は装飾や照明具などで利用されています。また、自動車業界では、部品やアクセサリーとしても利用されています。さらに、工作機械や船舶などの産業機器にも広く使われています。 真鍮C2600の特性を活かし、耐久性や美しさを求める様々な分野で活躍しています。そのため、機械的物質としての真鍮C2600の重要性はますます高まっています。真鍮材料の選び方

真鍮材料の選び方

| 用途 | 選定基準 |

|---|---|

| 機械部品 | – 強度: 高い引張強度と耐久性が必要。 – 加工性: 精密加工が可能なもの。 – 耐食性: 腐食に強い素材。 |

| 装飾品・工芸品 | – 美観: 美しい光沢と外観が重要。 – 加工性: 精密な形状が求められる。 – 硬度: 柔らかすぎないものが好まれる。 |

| 電気・電子部品 | – 導電性: 高い導電性が求められる。 – 耐食性: 電気的接触環境での腐食を防ぐ素材。 |

| 建築材料 | – 耐久性: 長期間の使用に耐える強度と耐食性。 – 美観: 外観の美しさや仕上がりの品質。 |

| 配管部品 | – 耐食性: 水道やガス管のような厳しい環境に耐える素材。 – 加工性: 簡単な加工での設計変更に対応できるもの。 |

解説

- 機械部品: 真鍮材料は強度と加工性が重要です。特に高い耐久性が必要な部品(例: ギア、バルブなど)には、引張強度が高く、加工しやすい真鍮C3600やC2600などが選ばれます。耐食性が高いものも重要です。

- 装飾品・工芸品: 見た目の美しさが重要なため、表面の仕上がりや光沢が良いC3604などが適しています。また、精密な加工が可能な素材を選ぶことが望まれます。

- 電気・電子部品: 電気的な特性が求められるため、導電性が高い真鍮材料(例えばC1100)が選ばれます。耐腐食性も確保することが重要です。

- 建築材料: 長期間にわたり耐久性を発揮できる真鍮(C3600、C2600)は、建築材料やインテリアの装飾に使用されます。耐食性と美観を兼ね備えた材料を選ぶ必要があります。

- 配管部品: 配管用の部品には、耐食性が高く、加工が容易な真鍮C3604などが適しています。特に水道管やガス管などの用途には、腐食を防ぐ性能が重視されます。

真鍮C2600の選択理由

真鍮C2600は、優れた機械的特性を持つことから、さまざまな用途で広く利用されています。その特性として、強度が高く、耐摩耗性が優れていることが挙げられます。これにより、機械部品や工具などの製造に適しています。 また、真鍮C2600は加工性にも優れており、容易に成形・加工できるため、精密部品や装飾品などにも多く使用されています。そのため、建築やインテリアデザインなどの分野でも注目されています。 例えば、トランペットや管楽器の製造にも真鍮C2600が利用されており、その美しい外観と高い性能が評価されています。真鍮C2600は多様な需要に応える優れた素材であり、その特性から幅広い産業分野で重要な役割を果たしています。他の真鍮合金との比較

真鍮C2600は、銅と亜鉛からなる合金であり、機械的な強度や耐食性に優れています。この特性から、機械部品や建築材料、装飾品など幅広い用途に使われています。 真鍮C2600は他の真鍮合金と比較して、加工性に優れ、熱間鍛造や冷間加工がしやすい特徴があります。また、外観が美しく、錆びにくいため、インテリアデザインや装飾品としても人気があります。 例えば、真鍮C2600は、自動車部品の製造や建築用途で広く利用されています。その耐久性と優れた加工性から、高品質な製品を生産する際に重要な素材として求められています。 真鍮C2600の特性を活かした製品は、日常生活から産業分野まで幅広く使われており、その信頼性と多様性から、今後もさまざまな分野で重宝されることが期待されています。真鍮C2600の用途

一般的な使用例

真鍮C2600とは、真鍮合金の一種であり、機械的な性質を持ち、さまざまな用途に活用されています。この素材は銅と亜鉛の混合物でできており、耐食性や耐摩耗性に優れています。例えば、水道管や金具、装飾品などに広く使用されています。機械部品や車両部品など、強度と耐久性が求められる場面でも重宝されています。また、真鍮C2600は加工しやすく、美しい外観を保つことができるため、建築やインテリアデザイン分野でも人気があります。そのため、様々な産業分野で幅広く活躍している素材と言えるでしょう。電気部品への応用

真鍮C2600は、真鍮の一種であり、機械的特性に優れています。機械的強度が高く、耐食性もあります。これらの特性から、真鍮C2600はさまざまな用途に使われています。例えば、電気部品の製造に広く使用されています。電気の導通性や熱伝導性が高いため、コネクターや端子、スイッチ部品などに適しています。また、真鍮C2600は加工しやすく、精密な形状に加工することができるため、電気部品の製造に適しています。そのため、真鍮C2600は電気部品の製造業界で重要な素材として使われています。建築材料としての利用

真鍮C2600は、主に建築材料として広く利用されています。その特性として、耐食性、耐熱性、可塑性に優れており、加工しやすいことが挙げられます。例えば、水道管、金物、装飾品など幅広い用途に使用されています。耐食性が高いため、屋外環境でも錆びにくく、長期間使用することが可能です。また、耐熱性があるため、高温環境でも変形しにくい特性があります。さらに、可塑性が高いため、複雑な形状にも加工しやすく、デザイン性の高い製品を作ることができます。真鍮C2600は、建築業界で重要な素材として使われており、その特性から幅広い需要があります。楽器製造における役割

真鍮C2600は、金属素材の一種で、機械的特性に優れています。これは、楽器製造において重要な役割を果たしています。例えば、トランペットやサックスなどの金管楽器では、真鍮C2600が多く使用されています。その理由は、真鍮C2600が音をよく反射し、耐久性が高く、加工しやすいことにあります。これにより、音の響きや耐久性を求められる楽器製造において、真鍮C2600は適しています。 さらに、真鍮C2600は錆びにくい性質も持っており、楽器の外観を美しく保つのにも役立ちます。このように、真鍮C2600は楽器製造において重要な素材として使用されており、その機械的特性や耐久性から広く愛用されています。まとめ

真鍮C2600は、機械的特性に優れた素材であり、耐久性や可塑性に優れています。これにより、様々な用途に利用されており、特に機械部品や工具部品、建築材料などに広く使用されています。真鍮C2600の特性を理解し、適切な用途に利用することで、高い効率と耐久性を実現することが可能です。素人からプロまで!真鍮切削のためのマテリアルガイド

素人からプロまで、真鍮を使った切削作業において必要な情報を網羅した「真鍮切削のためのマテリアルガイド」をお届けします。

真鍮を扱ったことがある人も初めての方も、真鍮切削に関する大切なポイントを見逃さずに学びましょう。素人の方からプロの方まで、真鍮を使った切削作業における最新の情報やテクニックについて解説しています。

このガイドでは、真鍮の特性や適切な材料選び、効果的な切削方法まで、幅広い情報を提供しています。真鍮を使用した作業において成功を収めるためのヒントやテクニックを身につけることで、作業効率を向上させることができます。さあ、真鍮切削の世界への扉を開きましょう。

Contents

真鍮切削の基礎知識

真鍮とは – 特性と用途

真鍮とは、銅と亜鉛の合金であり、その色合いや耐食性から幅広い用途で利用されています。真鍮は、金属加工においても一般的であり、特に切削加工で多く使用されます。これは、真鍮が加工しやすく、耐熱性・加工性に優れているためです。

例えば、自動車部品、住宅建材、家具、装飾品など、様々な製品に真鍮が使用されています。また、楽器の製作においても重要な素材として利用されています。

真鍮は、耐食性が高く、磨いて光沢を出すことができる特性も持っています。そのため、美しい外観を求められる製品にも適しています。

これらの特性から、素人からプロまで幅広い業種で真鍮を使用することが多く、その需要は今後も続くことが予想されます。

真鍮材料の種類と特徴

真鍮は、銅と亜鉛の合金でできており、耐食性や加工性に優れています。真鍮の材料は、黄銅(キメ銅)、蛍銅(H65)、皇銅(H59)、銅無し真鍮(N160)、等があります。それぞれ特徴が異なります。例えば、黄銅は、強度や耐食性が高く、建築や加工業界で広く使用されています。蛍銅は、耐磨耗性に優れ、歯科器具や機械部品に適しています。皇銅は、美しい金属色が特徴で、装飾品やインテリアに適しています。銅無し真鍮は、銅の含有量が少なく、熱処理可能で溶接性に優れています。真鍮切削を行う際は、用途や加工方法に合わせて適切な材料を選択することが重要です。

切削加工とは – 基本的な概念

真鍮切削とは、真鍮と呼ばれる金属を削る加工方法のことです。真鍮は銅と亜鉛から成る合金であり、機械加工に適しています。切削加工は、工具を使って素材から削り取ることで形を作る方法です。例えば、自動車部品や時計の歯車など、さまざまな製品に真鍮切削が活用されています。

真鍮切削の重要なポイントは、適切な切削速度や刃物の選定です。適切な設定がないと切削面の質が悪化し、加工精度が低下します。また、冷却剤の使用も重要であり、適度な冷却を行うことで切削工程をスムーズに進めることができます。これらの要素を適切に管理することで、効率的な真鍮切削が可能となります。

切削材料としての真鍮

真鍮の加工性について

真鍮は加工性に優れ、機械加工、切削加工、溶接などさまざまな工程で利用されています。真鍮の特性により、熱間加工や冷間加工を行うことが可能であり、形状加工や切削の際にも安定した性能を発揮します。たとえば、真鍮の切削は比較的容易で、高い精度で加工が行えるため、機械部品や装飾品など幅広い用途に利用されています。さらに、真鍮合金は耐食性にも優れており、美しい外観を長期間保つことができます。つまり、素人からプロまで幅広いニーズに応えるために、真鍮は重要なマテリアルとなっています。その加工性の高さから、多くの産業分野で重宝されており、長い歴史を持つ金属として今なお注目を集めています。

真鍮C3604の特徴と加工方法

真鍮C3604は、真鍮の中でも代表的な材料の一つです。この材料は、加工性に優れており、機械加工や切削加工に向いています。例えば、精密な部品や装飾品などに広く使用されています。真鍮C3604の特徴の一つは、耐蝕性に優れていることです。また、熱伝導率も高く、加工後の仕上がりも美しい特徴があります。

このような特性から、真鍮C3604はさまざまな産業で幅広く利用されています。自動車部品、建築材料、時計の部品など、様々な製品に使われています。加工方法としては、フライス加工や旋盤加工など、さまざまな技術が活用されています。

真鍮C3604は高品質な材料であり、その加工性からプロの技術者だけでなく、素人でも扱いやすい材料です。真鍮切削のためのマテリアルガイドとして、真鍮C3604は確かな選択肢と言えるでしょう。

その他の真鍮材料との比較

素人からプロまで!真鍮切削のためのマテリアルガイド

真鍮は金属加工において重要な素材です。その耐食性や可鍛性から、様々な用途に使用されています。真鍮は他の金属と比較して、加工性が高いのが特徴です。例えば、銅よりも硬度が高く、加工しやすいため、機械部品や装飾品など幅広い分野で利用されています。

また、真鍮は耐食性にも優れており、外部環境においても安定した性能を発揮します。これは、建築や船舶部品など、耐候性が求められる分野での利用に適していると言えます。

さらに、真鍮の見た目の美しさも評価されています。例えば、インテリアデザインやアクセサリーなど、デザイン性を重視する製品においては、真鍮が良い選択肢となります。

このように、真鍮はその特性から幅広い産業で重要な素材として活躍しています。その加工性や耐食性、美しさから、様々な分野で利用され、需要が高まっています。

真鍮の切削加工方法

切削工具の選び方

真鍮切削において、適切なマテリアルを選ぶことは非常に重要です。素人からプロまで、切削工具の選び方を知っておくことは切削作業の成功に繋がります。まず、真鍮は加工する硬度が高い素材であり、適切な切削工具を使用することが必要です。

例えば、硬い真鍮を切削する際には、硬くても耐摩耗性が高いツールが適しています。これにより、切削時の効率が向上し、作業時間が短縮されます。

さらに、切削工具の選択には作業環境や加工する真鍮の種類も考慮する必要があります。適切な切削工具を選ぶことで、切削作業がスムーズに進み、高品質な加工が可能となります。素人からプロまで、正しいマテリアル選びを行い、真鍮切削を成功させましょう。

切削条件の設定

真鍮切削を成功させるためには、切削条件の適切な設定が重要です。まず、適切な切削速度を設定することがポイントです。速すぎると刃物が摩耗しやすくなり、遅すぎると刃物が詰まってしまいます。そのため、材料の種類や加工する形状に合わせて適切な切削速度を見極めることが必要です。

また、適切な切削深さや切削幅も重要です。切削深さが深すぎると刃物に負荷がかかり、逆に浅すぎると効率が悪くなります。同様に、切削幅も適切に設定することで作業効率を向上させることができます。

例えば、真鍮の切削時には、適切な切削速度、切削深さ、切削幅を設定することで、綺麗な仕上がりや効率的な加工作業が可能となります。切削条件の適切な設定は、素人からプロまで、誰もが真鍮切削において重要なポイントとなります。

複雑な形状の切削テクニック

真鍮を切削する際、複雑な形状を作るテクニックは重要です。例えば、精密機器の部品や装飾品など、さまざまな製品で活用されています。複雑な形状を作るためには、専門的な技術と適切な材料が必要です。真鍮は耐摩耗性が高く、切削加工に向いているため、精密な作業に適しています。また、真鍮は加工しやすく、細かいディテールまで表現できるため、手芸や模型制作にも使われています。このように、真鍮切削は様々な分野で重要な役割を果たしています。素人からプロまで、真鍮切削に挑戦する際は、適切なマテリアルガイドを参考にすると、作業効率が上がり、より品質の高い製品を作ることができます。

真鍮加工のためのコツとテクニック

美しい仕上がりを得るためのコツ

真 鍮 は、加工性が高く、美しい仕上がりを得ることができる素材です。真鍮切削を行う際には、適切なマテリアルを選ぶことが重要です。まず、切削オイルを使用して加工すると、切削速度が向上し、切削面の仕上がりも良くなります。さらに、加工中に適切な冷却を行うことで、工具の寿命を延ばし、切削時の熱による変形を防ぐことができます。

切削工具の選択も重要です。硬さや切れ味が必要な工具を選ぶことで、効率的に真鍮を加工することができます。例えば、硬い材料を切削する際には、硬質な切削工具を使用することが適しています。

以上のポイントを抑えることで、素人からプロまで、誰でも美しい仕上がりの真鍮加工が可能となります。

切削液の選択と使用法

真鍮の切削において、適切な切削液を選択することは重要です。切削液は切削時に摩擦を減らし、加工精度を高める役割があります。例えば、真鍮は加工時に熱が発生しやすいため、適切な切削液を使用することで工具の寿命を延ばすことができます。また、切削液は切屑の排出を助け、作業環境を改善する効果もあります。

さらに、切削液の使用方法も重要です。切削工程中には、適切な量の切削液を一定の間隔で供給することが必要です。過剰な切削液は加工精度を損なう可能性がありますが、適量で供給されれば作業効率が向上し、品質の安定性が確保されます。

したがって、真鍮の切削作業においては、適切な切削液の選択と適正な使用法を守ることが重要です。これにより、加工効率や品質の向上を図ることができ、安定した加工作業が可能となります。

加工速度とフィード率の調整

真鍮は加工時に注意を要する素材です。素人からプロまで様々な工程で使用され、その特性を理解することが重要です。切削速度とフィード率の調整は切削の品質や効率に大きく影響します。例えば、高速で加工する場合は、適切な切削速度とフィード率を選択することが重要です。切削速度が速すぎると工具や加工物が損傷する危険があります。逆に遅すぎると加工時間が長くなり、生産性が低下します。このように、素材である真鍮の特性を考慮しながら、加工速度とフィード率を適切に調整することが重要です。素人からプロまで、真鍮切削においては慎重な操作が求められます。

真鍮切削加工のための機器紹介

ファイバーレーザーマーカーLM110Cの基本

真鍮は切削に適した素材として幅広く使用されています。その理由は、真鍮が耐摩耗性に優れ、切削しやすい特性を持っているからです。例えば、真鍮は精密機器や工芸品、装飾品などによく使われています。これらの製品は、高い精度と美しい仕上がりが求められるため、真鍮の切削が適しているのです。また、真鍮は加工しやすい反面、切削時に刃物がすぐに摩耗してしまうという欠点もあります。そのため、適切な切削条件を設定し、工具を適切に管理することが重要です。真鍮の特性を理解し、適切に切削することで、高品質な製品を作ることができます。真鍮切削に挑戦する際は、素人からプロまで、適切なマテリアルガイドを参考にすることが重要です。

LM110Cを使用した真鍮加工の方法

真鍮は、加工において重要な素材です。真鍮は、銅と亜鉛の合金であり、その特性から切削加工が一般的です。LM110Cという高品質な工具を使用することで、より効率的に真鍮を加工することができます。この工具は、硬度や切れ味に優れており、細かな部品から大きな加工まで幅広く対応できます。例えば、精密機器や装飾品など、さまざまな製品において真鍮加工が求められています。

LM110Cを使用すれば、高速回転での切削が可能であり、加工時間を短縮することができます。また、切れ味が長持ちするため、作業効率が向上します。これにより、生産性が向上し、コスト削減にもつながります。真鍮加工においては、適切な工具選びが重要です。LM110Cを活用して、効率的な真鍮加工を実現しましょう。

LM110Cでの注意点とメンテナンス

「素人からプロまで!真鍮切削のためのマテリアルガイド」

真鍮は、切削する際に特定の材料や工具を選ぶ必要があります。例えば、切削速度や加工方法によって切削結果が変わります。素人からプロまで、真鍮を切削する際に必要な情報を提供します。

まず、真鍮はやわらかい金属であり、切削時に熱が発生しやすいため、適切な冷却液の使用が重要です。また、適切な刃先形状や切削速度を選択することで、切削効率が向上します。

例えば、真鍮の棒を旋盤で加工する際には、刃先の交換や切削速度の調整がポイントです。プロの技術を学ぶことで、真鍮切削における効率や精度を向上させることができます。素人でも実践できるテクニックを使い、真鍮切削をマスターしましょう。

真鍮切削加工における問題点と対策

一般的な切削問題と対策

真鍮の切削において、一般的な問題はどのようなものがあるでしょうか。まず、真鍮は比較的柔らかい材料であり、切削時に刃先がすぐに摩耗してしまうことが挙げられます。この問題に対処するためには、適切な切削速度や切削油の使用が重要です。例えば、高速度での切削や、適切な冷却を行うことで刃先の摩耗を抑えることができます。

さらに、真鍮は熱に敏感な材料でもあります。切削時に発生する熱が材料の性質を変化させ、加工精度や刃先の寿命に影響を与えることがあります。この場合は、適切な切削条件を設定することで熱による悪影響を最小限に抑えることが重要です。

これらの対策を講じることで、真鍮の切削における問題を効果的に解決できることが期待されます。

加工精度を左右する要因

真鍮を切削する際に加工精度に影響を与える要因はいくつかあります。まず、使用する切削材料の質が重要です。質の高い真鍮材料を選ぶことで、切削時の精度や仕上がりに影響します。次に、切削工具の適切な選択も重要です。適切な刃物や切削速度を選択することで、切削プロセスがスムーズに進み、精度が向上します。

例えば、真鍮の細かい部品を製造する際には、微細な切削工具を使用することが必要です。これにより、細かい加工が可能となり、高い精度が実現します。加工精度を向上させるためには、材料や工具の選択に注意を払い、適切な加工条件を設定することが重要です。これらの要因が加工精度に大きく影響を与えるため、真鍮切削においては十分な準備と注意が必要です。

加工時の安全対策

真鍮は加工時に粉塵や切削摩耗が発生しやすいため、安全対策が重要です。まず、適切な保護用具を着用してください。例えば、マスクや保護メガネは必須です。さらに、加工時には十分な換気を確保し、作業スペースを清潔に保つことも重要です。これにより、作業中の健康リスクを軽減できます。具体的な例として、切削作業時には刃先が真鍮に触れる瞬間に粉塵が発生するため、これを最小限に抑える工夫が必要です。安全対策を怠らず、適切な方法で真鍮の切削作業に取り組むことが重要です。

真鍮切削加工の実例と応用

真鍮切削の産業応用例

真鍮切削の産業応用例は多岐に渡ります。真鍮は耐食性が高く、熱や電気をよく伝導する性質を持っているため、様々な産業で広く使用されています。例えば、建築業界では、真鍮を使用した精密な部品が建物の装飾やインテリアに利用されています。また、自動車業界では、真鍮が車両のエンジン部品や内装品に使用されています。

さらに、時計や楽器などの精密機器の製造にも真鍮が欠かせません。その緻密な加工技術が求められる産業では、真鍮切削が重要な役割を果たしています。このように、真鍮切削は様々な産業において重要な役割を果たしており、その需要は今後も高まると予想されています。

真鍮加工のヒントとコツのまとめ

真鍮は加工しやすい特性を持つ素材であるため、様々な製品や工芸品に使用されています。真鍮を切削する際には、適切な工具や技術が必要です。例えば、硬い真鍮を切削する際には、適切な刃物や冷却剤を使用することが重要です。また、切削速度や切削深さなども適切に設定することが加工精度の向上につながります。

例えば、精密な時計の歯車やインテリアデザインに使われる真鍮加工では、緻密な切削技術が求められます。正確な寸法や模様を表現するために、熟練した技術と正確な計測が欠かせません。真鍮を使った製品には、その美しさや耐久性から幅広い用途があります。

真鍮切削の際には、素材の特性を理解し、適切な技術や工具を使用することが重要です。これらのポイントを押さえることで、真鍮加工の精度や効率を向上させることができます。

切削技術の向上とトレーニング方法

真鍮の切削は、素人からプロまでさまざまな人が行う作業です。切削技術を向上させるためには、まず適切な材料を選ぶことが重要です。真鍮は錆びにくく、加工しやすい性質を持っています。そのため、初心者でも取り組みやすい素材と言えます。

特に真鍮を切削する際には、適切な刃物や工具を使うことがポイントです。例えば、硬質な刃物や適切なクーリング液を使用することで、切削時の摩擦や熱を抑えることができます。これにより、切削面の仕上がりを向上させることができます。

そして、継続的なトレーニングが必要です。切削技術は実践を重ねることで向上します。定期的に研究や経験を積むことで、素人からプロまでのスキルアップが可能となります。このように、真鍮切削のためのマテリアルガイドを通じて、技術向上に取り組むことが大切です。

真鍮加工の将来性と発展

新しい切削技術の動向

真鍮切削における材料選定は、素人からプロまで重要な要素です。切削作業に適した素材を選ぶことで、作業効率が向上し、切削ツールの寿命も延びます。例えば、真鍮は軟らかい材料であり、切削時に熱が発生しやすいため、適切な冷却方法が必要です。

さらに、真鍮切削には様々な種類の真鍮合金があります。それぞれの合金には硬度や耐摩耗性など異なる特性がありますので、作業に応じて適切な合金を選ぶことが重要です。例えば、切削速度や刃物の選定に適した合金を選ぶことで、切削時の品質や精度を向上させることができます。

したがって、真鍮切削を行う際には、適切な材料選定が重要であることを覚えておきましょう。これにより、作業効率や加工精度を向上させることができ、素人からプロまで幅広いニーズに対応できるでしょう。

真鍮加工の持続可能性と環境への配慮

真鍮は様々な分野で使用されており、その加工には熟練した技術が求められます。しかし、真鍮の切削においても環境への配慮が重要です。材料としての真鍮はリサイクルが可能であり、再利用によって環境への負荷を軽減することができます。例えば、建築業界では古い真鍮の部品を再利用して新しい製品を作り出す取り組みが行われています。

また、真鍮の加工過程においても環境に優しい方法が求められています。近年では、エコフレンドリーな冷却液の使用や省エネルギーな加工機器の導入など、持続可能な加工技術が注目されています。これらの取り組みによって、真鍮の切削産業は環境への負荷を最小限に抑えつつ、質の高い製品を生産することが可能となっています。真鍮切削の技術と環境への配慮は、今後さらに重要性を増していくことでしょう。

真鍮加工のイノベーションと市場展望

真鍮は金属加工において広く使用される素材であり、その切削加工において適切なマテリアルを選ぶことは重要です。真鍮の材料特性や硬度を理解することで、切削プロセスを最適化し、高品質な製品を生産することが可能となります。例えば、純度の高い真鍮は切削しやすい特性を持ち、精密な部品加工に適しています。

切削作業においては、適切な切削速度や切削深さを設定することが重要です。さらに、冷却液の効果的な使用や適切な工具の選定も切削品質に影響を与えます。真鍮の切削においては、トンメル加工やフライス加工などの特殊な技術を活用することで高度な加工精度を実現することができます。

真鍮切削のマテリアルガイドを活用することで、素人からプロまで幅広い需要に応えることができるでしょう。真鍮加工のイノベーションと市場展望は、技術の向上や需要の変化に合わせて常に進化しています。

まとめ

真鍮の切削は、素人からプロまで幅広く行われる作業です。真鍮は切削しやすい素材であり、様々な切削工具を用いて加工することができます。切削には、適切な切削速度や刃先形状、切削液の選定などが重要です。また、正しい切削工具の選択や切削パラメータの設定も重要なポイントです。真鍮の切削には、素材特性を理解し、適切な切削条件を選定することが大切です。

真鍮C2680とは?その特性と機械的性質を徹底解説

真鍮C2680という素材に馴染みがあるでしょうか?真鍮は金属加工において広く使われる素材であり、その中でもC2680は特に注目を集めています。この記事では、真鍮C2680とは何か、その特性や機械的性質について詳しく解説していきます。金属加工に興味がある方や専門家にもおすすめの情報が満載です。さあ、真鍮C2680の世界へ一緒に探検に出かけましょう。

Contents

真鍮C2680とは

真鍮C2680の成分と概要

真鍮C2680は、真鍮の一種であり、主に銅と亜鉛から構成されています。この合金は、優れた機械的性質を持ち、耐食性にも優れています。真鍮C2680は、機械部品や電子部品など、さまざまな用途に広く使用されています。

真鍮C2680の特性の1つは、耐食性が高いことです。この特性により、屋外での使用や食品加工機器など、酸化や腐食にさらされる環境においても優れた耐久性を発揮します。

また、真鍮C2680は加工しやすく、耐摩耗性にも優れています。そのため、精密機械部品や弁、配管などの製造に広く利用されています。

真鍮C2680は、その優れた特性からさまざまな産業で重要な役割を果たしており、その需要は今後もさらに拡大することが期待されています。

C2680の材料特性

C2680とは、真鍮の一種であり、優れた機械的性質を持っています。この特定の材料は、高い強度と耐食性を誇ります。例えば、自動車部品や電気部品、さらには建築材料としても広く使用されています。

真鍮C2680は、その優れた特性から様々な産業で重宝されています。例えば、耐久性が求められる自動車部品の製造に使用されることがあります。また、その耐食性から、海洋環境における部品製造にも適しています。

機械的性質に優れた真鍮C2680は、その強靭さと信頼性から幅広い用途で活躍しています。これらの特性を活かし、様々な産業分野で重要な役割を果たしています。

C2680と他の真鍮合金との比較

真鍮C2680とは、銅と亜鉛を主成分とする合金であり、機械的性質に優れています。この合金は強度や耐食性に優れており、加工性も高い特性を持っています。例えば、C2680は機械部品や装飾品、建築材料など幅広い用途に使用されます。

他の真鍮合金と比較すると、C2680は熱間加工に適しており、高温でも変形しにくい特性があります。また、耐食性も優れているため、環境にさらされる部品や外装部材として適しています。

さらに、C2680は電気伝導率が高いため、電気部品や配線材としても広く利用されています。このように、真鍮C2680はその優れた機械的性質と多様な用途によって、産業界で重要な位置を占めています。

真鍮C2680の機械的性質

引張強度と硬度

真鍮C2680とは、銅と亜鉛からできており、機械的性質に優れた物質です。この合金は、耐食性が高く、導電性にも優れています。引張強度と硬度の点からも優れており、機械部品や建築材料など幅広い用途に使用されています。例えば、真鍮C2680は、建築業界では各種金物や装飾品、機械業界では歯車やネジなどの部品に利用されています。また、電気製品や自動車業界でも一般的に使用されており、その信頼性と耐久性が評価されています。真鍮C2680は、その特性から幅広い産業分野で重要な役割を果たしており、その優れた性質が需要を高めています。

伸びと圧縮特性

真鍮C2680は、非常に優れた機械的性質を持つ合金です。この素材は、伸びと圧縮に対して優れた特性を示します。例えば、様々な産業分野で使用されるパーツや部品の製造に広く活用されています。その理由は、真鍮C2680が強度や耐久性が高く、加工性も優れているからです。

この特性により、自動車産業ではエンジン部品や内装品、建設業界では配管や接続部品などに使用されています。また、電子機器や時計、装飾品など幅広い製品にも応用されています。

真鍮C2680は、その柔軟性と耐久性からさまざまな工業製品や日用品に広く活用されており、その特性のおかげで多くの業界で重要な役割を果たしています。

疲労強度と耐摩耗性

真鍮C2680は、銅と亜鉛を主成分とする合金であり、様々な産業で広く使用されています。この素材は疲労強度が高く、耐摩耗性にも優れています。機械部品や電気部品など幅広い分野で重要な役割を果たしています。

疲労強度とは、材料が受ける繰り返しの応力に対する耐久性を表します。真鍮C2680は、その高い疲労強度から、機械部品などの要求される耐久性を十分に満たすことができます。

また、耐摩耗性とは、表面が摩耗する耐久性のことであり、真鍮C2680は摩耗に強い特性を持っています。これにより、歯車や軸受などの部品において、長期間安定した性能を発揮することができます。

したがって、真鍮C2680はその特性から、産業界で広く重宝されている素材と言えます。

C2680とC2801の違い

化学成分の比較

真鍮C2680とは、主に銅と亜鉛から成る合金であり、その特性と機械的性質について解説します。まず、真鍮は銅を主成分としているため、耐食性に優れており、美しい黄色の色合いが特徴です。また、亜鉛の添加により強度や耐摩耗性が向上し、機械部品や工芸品など幅広い用途に利用されています。

機械的性質においても、真鍮C2680は加工性が高く、熱間加工や冷間加工に適しています。また、耐蝕性や導電性も優れており、電気部品や建築材料などに広く使用されています。

例えば、真鍮C2680は自動車部品、水道管、装飾品などに広く使用されています。その耐久性や加工性から、さまざまな産業で重要な役割を果たしています。真鍮C2680の特性と機械的性質を理解することで、さまざまな分野での活用が期待されます。

物理的特性の違い

真鍮C2680は、非常に人気のある合金であり、様々な産業で幅広く使用されています。この特性を理解することは、その重要性を理解する鍵です。

まず、真鍮C2680の特性の一つは、耐食性が高いことです。これは、海水や化学薬品に対して非常に強く、長期間使用しても劣化しにくい特性があります。そのため、船舶や化学工場などの産業で広く使用されています。

また、機械的性質も優れており、強度と耐久性に優れています。例えば、機械部品や工具などの製造に適しています。

これらの特性からもわかるように、真鍮C2680は多くの産業で重要な役割を果たしています。その耐食性と機械的性質は、さまざまな用途に対応するために幅広く活用されています。

用途における選択基準

真鍮C2680とは、機械的性質に優れた素材です。この特性から、工業製品や建築材料など幅広い用途に使用されています。具体的には、自動車部品や電気配線部品、機械装置などで利用されています。真鍮C2680は耐食性が高く、加工しやすいため、さまざまな形状に加工されています。これにより、製品の耐久性や強度を向上させることが可能です。

機械的物質としての真鍮C2680は、その高い強度や耐摩耗性によって、繊細な機械部品にも適しています。また、錆びにくい性質も持ち合わせており、長期間使用しても品質を保つことができます。これらの特性から、真鍮C2680は幅広い産業分野で重要な役割を果たしています。そのため、様々な業界において、真鍮C2680の特性に基づいた選択が行われています。

真鍮の特徴とメリット・デメリット

真鍮の一般的な特性

真鍮C2680とは、銅と亜鉛からなる合金で、様々な産業で幅広く利用されています。その特性として、耐摩耗性や加工性に優れ、耐食性もあるため、建築や自動車産業、電子機器などで広く活用されています。また、機械的性質としては、強度が高く、疲労強度も優れているため、耐久性が求められる部品や機械部品にも適しています。

例えば、自動車のエンジン部品や船舶の構造部品など、高い強度と耐久性が必要な場面で真鍮C2680が活躍しています。その他、美しい外観と優れた加工性から、装飾品や楽器製作などにも利用されています。

真鍮C2680は、その多様な特性から幅広い産業で重要な役割を果たしており、その信頼性と耐久性から需要が高まっています。

真鍮の利点

真鍮C2680は、銅と亜鉛で構成される合金であり、その特性と機械的性質を解説します。真鍮の利点は、耐食性が高く、見た目も美しいことです。この特性から、インテリアデザインや建築材料として広く使用されています。機械的性質では、真鍮は加工しやすく、熱や電気をよく伝導する優れた性能を持っています。例えば、水道管や工具など多くの製品に利用されています。真鍮は耐久性が高く、長期間使用しても変形しにくいため、信頼性の高い素材として重宝されています。そのため、真鍮C2680はさまざまな産業分野で幅広く活用されています。

真鍮の欠点と対策

真鍮C2680は素晴らしい特性を持っていますが、欠点もあります。その中でも最もよく知られているのは、錆びやすい性質です。特に湿気の多い環境では、真鍮は錆びやすくなります。この問題に対処するためには、定期的なメンテナンスが必要です。定期的なクリーニングや防錆処理を行うことで、真鍮の耐久性を高めることができます。

さらに、真鍮は比較的柔らかい金属であるため、傷がつきやすいという特性もあります。特に摩耗が激しい環境では、傷や変形が生じる可能性があります。この問題を軽減するためには、適切な保護を施すことが重要です。例えば、表面にコーティングを施すことで、真鍮の表面を保護することができます。

真鍮の欠点を理解し、それに対処することで、より長く美しい状態で使用することができます。

真鍮板C2680の適用分野

電気・電子部品への応用

真鍮C2680は、電気・電子部品に広く応用されている素材です。その特性として、導電性が高く、耐食性に優れています。これは、電気的な信号を効率的に伝導するのに適しています。例えば、電気配線やコネクターなどの部品に使用されることがあります。また、機械的性質としては、加工性が良いため、精密な部品加工にも適しています。これにより、精密機器や自動車部品などの製造にも利用されています。真鍮C2680は、その優れた電気的特性と機械的性質から、幅広い産業分野で重要な材料として活躍しています。

建築材料としての使用

真鍮C2680は、建築や工業分野で広く使用される物質です。その特性として、耐食性や加工性が高く、美しい外観を保つことができます。機械的性質としては、強度があり、耐摩耗性に優れています。例えば、ドアノブや水道管、機械部品などに活用されています。真鍮C2680は、高温にも強く、火災対策にも適しています。そのため、建築構造や船舶部品など、幅広い用途で使用されています。日本でも、伝統的な工芸品や建築物にも多く使用されているため、その存在感は大きいです。真鍮C2680は、信頼性と耐久性を兼ね備えた優れた建築材料として、幅広い産業分野で重要な役割を果たしています。

装飾品やアート作品への利用

真鍮C2680とは、真鍮合金の一種であり、その特性や機械的性質について詳しく解説します。真鍮は銅と亜鉛の合金であり、C2680はその中でも特定の組成を指します。この合金は耐食性に優れ、加工しやすい特性を持ちます。機械的性質としては、強度や耐摩耗性が高く、磨耗に強いという特徴があります。

この真鍮C2680は、装飾品やアート作品の製作に広く利用されています。例えば、装飾用の金具や彫刻、インテリアデザインなどに活用されています。その美しい色合いや加工しやすさから、多くのアーティストや職人に愛用されています。

真鍮C2680はその特性からさまざまな分野で用途が広がっており、その使い勝手の良さから人気が高まっています。装飾品やアート作品を製作する際には、真鍮C2680の特性を活かして素晴らしい作品を生み出すことができます。

その他の産業での活用事例

真鍮C2680は、銅と亜鉛を主成分とする黄色い合金であり、機械工学や建築などさまざまな産業で広く活用されています。その特性として、耐食性や加工性に優れていることが挙げられます。例えば、真鍮C2680は船舶の部品や自動車の機構部品、建築材料など、さまざまな分野で使用されています。その耐久性や強度により、機械部品や接続部品として信頼性が高いことも特徴です。また、美しい見た目や加工しやすさから、建築デザインや装飾品としても広く利用されています。真鍮C2680は、その優れた特性により、産業界で重要な素材として確固たる地位を築いています。

金属加工のプロが解説するC2680の加工性

切削加工とその特徴

真鍮C2680は、真鍮の一種であり、機械的性質に優れています。この素材は耐摩耗性や耐食性に優れ、加工性も高い特性を持っています。例えば、自動車部品や電子機器部品などの製造に広く使用されています。真鍮C2680は、強度と耐久性が求められる環境で優れた性能を発揮します。そのため、機械加工やプレス加工などの加工工程でも優れた性能を発揮し、精密な部品を作るのに適しています。真鍮C2680の特性を理解することで、製品の品質や効率を向上させることができ、さまざまな産業分野で幅広く活用されています。

曲げ加工と成形性

真鍮C2680は、非常に高い曲げ加工性と成形性を持つことが特徴です。この特性は、真鍮C2680を機械的な用途に広く使用される理由の一つです。例えば、自動車部品や建築材料など、さまざまな産業分野で真鍮C2680が活躍しています。

真鍮C2680の機械的性質には、耐食性や熱伝導性があります。これにより、高温環境や腐食性のある環境においても安定した性能を発揮します。また、真鍮C2680は加工しやすいため、複雑な形状にも容易に成形できます。

そのため、真鍮C2680はさまざまな産業分野で幅広く使用され、その特性と機械的性質から、多くの製品における信頼性と耐久性を提供しています。

溶接と接合性

[真鍮C2680とは?その特性と機械的性質を徹底解説]

真鍮C2680は、真鍮の一種であり、銅と亜鉛から成る合金です。この素材は耐食性に優れ、加工性が高く、美しい見た目を持っています。機械的性質においても優れており、熱に強く、強度も十分な特長があります。例えば、自動車部品や建築材料など幅広い分野で使用されています。

真鍮C2680は、その優れた特性からさまざまな産業で重宝されています。加工しやすく、耐食性が高いため、機械部品や装飾品などに広く利用されています。その美しい外観と強度を兼ね備えた性質から、高い評価を受けています。

機械的物質としての真鍮C2680は、その持つ特性から幅広い用途で使われ、産業界で重要な存在となっています。その優れた性質を活かして、様々な製品や部品が製造され、私たちの生活に貢献しています。

表面処理と仕上げ技術

真鍮C2680とは、真鍮の一種であり、機械的性質や特性が特に注目されています。この素材は、耐食性に優れ、加工性も高く、さまざまな用途に利用されています。例えば、真鍮C2680は、自動車部品、建築資材、電子部品など幅広い分野で使用されています。

その機械的性質から、真鍮C2680は強度が高く、耐摩耗性にも優れています。また、加工性が良いため、簡単に形状を変えることができ、精密な部品や装置にも適しています。これらの特性から、真鍮C2680は工業製品や機械部品などに広く利用されています。

要するに、真鍮C2680は優れた機械的性質を持ち、多くの産業分野で重要な役割を果たしています。その特性を活かして、さまざまな製品が製造され、私たちの生活に貢献しています。

まとめ

真鍮C2680は、銅合金の一種であり、耐食性に優れ、機械的な特性も優れています。特に、熱や電気をよく伝える性質を持っており、工業製品や電子部品など幅広い用途で利用されています。その特性としては、強度や耐食性、加工性などが挙げられ、これらの特性から多くの機械的物質として利用されています。

真鍮加工の見極め方!最適な切削速度を知るコツ

真鍮加工における切削速度の重要性をご存知ですか?「真鍮加工の見極め方!」では、真鍮を効果的に加工するためのコツや最適な切削速度について探求します。真鍮はその特性から切削が難しい素材の一つですが、適切な切削速度を知ることで作業効率を向上させることができます。この記事では、真鍮加工の基本から応用までを幅広く解説し、どのようにして効果的に切削速度を設定するかを詳細に紹介します。真鍮加工において成功を収めたい方や切削速度に悩む方にとって、貴重な情報が満載となっています。

Contents

真鍮加工の基礎知識

真鍮の特性とその利点

真鍮は、銅と亜鉛の合金であり、加工性が良く、美しい光沢を持つ特性があります。真鍮の切削速度を適切に設定することは、効率的な加工を行うために重要です。適切な切削速度を知るコツは、まず真鍮の種類や硬さを理解し、切削時の熱を制御することです。例えば、軟らかい真鍮を加工する場合は高速度が適していますが、硬い真鍮の場合は低速度で切削することが効果的です。切削速度を適切に設定することで、刃物の摩耗を抑えたり、加工面の質を向上させたりすることができます。真鍮加工においては、適切な切削速度を知ることで作業効率が向上し、品質の向上にもつながるので覚えておくと役立ちます。

真鍮加工における一般的な方法

真鍮加工における切削速度を適切に選ぶためには、素材の性質や工具の適正な使い方を理解することが重要です。真鍮は柔らかく、熱に弱い性質を持っています。そのため、高速での切削は避けるべきです。適切な切削速度を選ぶためには、真鍮の種類や硬さを考慮し、適正な速度を設定することが必要です。例えば、黄銅の場合は比較的低速での切削が適しています。

切削速度を正しく設定することで、工具の寿命を延ばし、加工精度を高めることができます。また、切削速度を適切に調整することで、加工時の振動やノイズを減少させることができます。真鍮加工においては、切削速度の適切な設定が品質向上につながる重要な要素となります。

切削加工とは

真鍮加工の見極め方!最適な切削速度を知るコツ

切削加工とは、材料を削ることで形を作る加工方法です。真鍮は、硬くて耐久性があるため、適切な切削速度を知ることが重要です。切削速度が速すぎると工具の摩耗が進み、遅すぎると加工精度が損なわれます。

例えば、真鍮を削る際には、適切な切削速度を設定することが大切です。高速で切削すれば熱が加工物に伝わり、変形や割れの原因になる恐れがあります。逆に低速だと切れくずが長くなり、加工精度が下がる可能性があります。

したがって、真鍮加工を行う際には、適切な切削速度を設定して安定した加工を行うことが大切です。適切な切削速度を知ることで素材の特性を活かし、効率的な加工が可能となります。

快削黄銅のフライス加工の要点

フライス加工とは

真鍮加工の見極め方!最適な切削速度を知るコツ

真鍮は、金属の一種で、加工する際には適切な切削速度を知ることが重要です。切削速度が速すぎると真鍮が熱くなり、加工精度が損なわれる可能性があります。逆に、速度が遅すぎると加工時間がかかるため、効率が落ちてしまいます。

ですので、真鍮加工を行う際には、適切な切削速度を選定することが大切です。例えば、特定の切削速度が効果的であることがわかっている場合は、それに従うことが重要です。また、加工機械の性能や状態に合わせて切削速度を調整することも忘れてはいけません。

したがって、真鍮加工においては、適切な切削速度を見極めることが高品質な加工を実現するポイントとなります。

快削黄銅の特徴

真鍮加工の見極め方!最適な切削速度を知るコツ

黄銅は真鍮とも呼ばれ、その特性を理解することは加工作業において重要です。切削速度の適切な設定は、加工精度や工具の寿命に影響します。一般的に、黄銅は柔らかい材料であり、高速で切削することが推奨されます。適切な切削速度を見極めるためには、材料の硬さや工具の種類を考慮する必要があります。

例えば、硬度の高い真鍮を切削する場合、高速の切削速度が必要となります。逆に、軟らかい真鍮を切削する際は、低速で切削することが効果的です。切削速度の適切な設定により、品質の高い加工が可能となります。真鍮加工において、切削速度を正しく設定することで、効率的かつ正確な加工が実現できます。

フライス加工時の切削速度と送りの基本

真鍮加工において、適切な切削速度を知ることは重要です。切削速度とは、ツールがワークに接触する速度のことです。真鍮は柔らかい金属であり、高速で加工すると表面が損傷する可能性があります。そのため、適切な切削速度を設定することが必要です。

切削速度を決定する際には、真鍮の種類やツールの種類、加工する形状などを考慮する必要があります。例えば、切削速度を遅く設定すると、切削力が増加し、切削面の質が向上します。一方、速すぎるとツールの摩耗が進み、加工精度が低下する可能性があります。

したがって、真鍮加工においては、適切な切削速度を知り、それに基づいて作業を行うことが重要です。適切な切削速度を選択することで、効率的かつ品質の高い加工が可能となります。

真鍮の旋盤加工の技術

旋盤加工の概要

真鍮加工において、最適な切削速度を知ることは重要です。真鍮は加工しやすく、耐摩耗性が高いため、適切な切削速度を選ぶことで効率的に加工できます。切削速度とは加工時に必要な切削刃の移動速度のことであり、適切な速度を選ぶことで加工表面の質や加工寿命を向上させることができます。

真鍮の場合、一般的には低速での切削が適しています。高速だと摩擦が増え、刃先がすぐに摩耗してしまいます。例えば、直径10mmの真鍮棒を旋盤で加工する際には、適切な切削速度は約300m/min程度です。

したがって、真鍮加工においては、適切な切削速度を選ぶことが重要です。加工効率や加工表面の品質を向上させるために、適切な切削速度に留意することが必要です。

真鍮を用いた旋盤加工のポイント

真鍮を用いた旋盤加工において、最適な切削速度を知ることが重要です。なぜなら、真鍮は加工性が良く、正しい切削速度で加工することで効率的に加工作業が行えるからです。例えば、高速で切削を行うと真鍮が過熱してしまい、加工精度が損なわれる可能性があります。逆に低速過ぎると加工が遅くなり、生産性が低下してしまいます。

したがって、真鍮を旋盤で加工する際には、適切な切削速度を確保することが大切です。切削速度は材料や工具の種類によって異なるため、事前に適切な速度を調査し、設定することが必要です。適切な切削速度を守ることで、真鍮を効果的に加工し、高品質な製品を生産することが可能となります。

効率的な旋盤加工のための切削速度調整

真鍮加工において、適切な切削速度を知ることは重要です。真鍮は柔らかく、切削しやすい素材ですが、速度設定を間違えると加工品質が低下し、工具の寿命も短くなります。例えば、高速で切削すれば熱が発生しやすくなり、逆に低速だと切削したときの面粗さが悪化します。ですので、最適な切削速度を把握することは、加工効率を向上させるために欠かせません。

真鍮加工での切削速度を見極めるためには、素材の性質や工具の種類、作業環境などを考慮する必要があります。たとえば、特定の真鍮合金は他のものよりも硬い場合があり、切削速度を調整する必要があります。加工前にこれらを考慮して、最適な切削速度を設定することが重要です。

最適な切削速度を見極めるコツ

切削速度の影響

真鍮の加工において切削速度は非常に重要です。切削速度が適切でないと、切削面の質や工具の寿命に悪影響を与える可能性があります。例えば、高すぎる切削速度は工具の異常摩耗を引き起こすことがあります。逆に低すぎる切削速度は加工時間が長くなり、生産性が低下します。したがって、適切な切削速度を知ることが重要です。

切削速度を決定する際には、真鍮の材質や硬度、加工する形状などを考慮する必要があります。例えば、硬い真鍮を加工する場合は、より高い切削速度が適しています。逆に、柔らかい真鍮を加工する場合は、低めの切削速度が適切です。適切な切削速度を見極めることで、効率的な加工が可能となります。

材料と切削速度の関係性

真鍮加工において、適切な切削速度を把握することは重要です。切削速度は加工時の効率や品質に直結します。真鍮はやわらかい金属であり、高速で加工すると表面が熱を帯びて変色しやすくなります。逆に低速で加工すると切削がうまく行かず、時間がかかってしまう可能性があります。つまり、適切な切削速度を選択することが必要です。

例えば、真鍮の場合、一般的には中速から低速の切削速度が適しています。これにより、綺麗な仕上がりを実現し、効率的に加工作業を進めることができます。切削速度をきちんと設定することで、加工時に生じる熱を最小限に抑え、作業効率を高めることができます。適切な切削速度を見極めることで、真鍮加工における品質と効率を向上させることができます。

切削速度の計算方法

真鍮加工の見極め方!最適な切削速度を知るコツ

切削速度の計算方法は、加工する材料や工具によって異なります。真鍮は柔らかい金属であるため、適切な切削速度を選ぶことが重要です。切削速度が速すぎると工具が摩耗しやすく、逆に遅すぎると加工時間が長くなります。最適な切削速度を選ぶには、真鍮の種類や硬さ、工具の種類などを考慮する必要があります。

例えば、真鍮の硬い合金を加工する場合は、高い切削速度が必要です。一方、柔らかい真鍮を加工する際は、低い切削速度で作業することが効果的です。切削速度を正しく計算し、適切な加工を行うことで、作業効率が向上し、加工面の質も向上します。真鍮加工において、切削速度の選定は重要なポイントと言えるでしょう。

真鍮加工の課題と解決策

加工時に発生する問題点

真鍮加工では、適切な切削速度を知ることが重要です。適切な切削速度を見極めるためには、真鍮の特性や加工状況を理解することが不可欠です。例えば、真鍮は柔らかく、熱や振動に敏感な材料であるため、切削速度が速すぎると加工精度が低下したり、工具に負担がかかり早期摩耗が生じたりします。逆に切削速度が遅すぎると加工時間が長引いたり、切削面の仕上がりが粗くなることがあります。

したがって、真鍮加工においては、適切な切削速度を見極めることが重要です。材料特性や加工条件に合わせて適切な速度を選択することで、効率的かつ品質の高い加工が可能となります。真鍮加工においては、切削速度に注意することで、より良い加工品を得ることができるでしょう。

切削速度の調整による問題解決

真鍮加工において重要なポイントは、適切な切削速度の設定です。切削速度を正しく調整することで、品質の向上や効率性の向上が期待されます。例えば、高速で切削した場合、真鍮の加工表面が粗くなり、切削工具にも負荷がかかります。逆に低速で切削すると、加工時間がかかりすぎてコストが増加し、加工面の仕上がりも悪くなります。したがって、適切な切削速度を見極めることが重要です。切削速度を調整する際には、材料や切削条件などを考慮し、実験を重ねて最適な条件を見つけることが大切です。適切な切削速度を設定することで、真鍮加工の品質向上や生産性の向上につながることが期待されます。

高品質な加工を実現するためのヒント

真鍮を切削する際には、最適な切削速度を知ることが重要です。切削速度は加工の品質や効率に大きく影響します。例えば、高速すぎると切削した部品が熱を持ち、精度が低下することがあります。一方、遅すぎると加工時間が長くなり、コストがかさむ可能性があります。

真鍮の切削速度を見極めるコツは、材料の性質や刃物の種類によって異なります。一般的には、硬い真鍮を切削する際には高速で加工するのが良いでしょう。切削速度が適切な場合、綺麗な仕上がりや効率的な加工が期待できます。

したがって、真鍮加工で高品質な加工を実現するためには、適切な切削速度を知り、材料や刃物に合わせて調整することが大切です。そうすることで、効率的な加工が可能となります。

真鍮切削加工のための機械設定

適切な機械選定

真鍮加工を行う際に、適切な切削速度を決定することは非常に重要です。切削速度が適切であれば、真鍮の加工効率が向上し、加工精度も高まります。例えば、高速回転での切削は加工効率がアップしますが、切削速度が速すぎると工具の摩耗が進みます。

そのため、切削速度を決定する際には、真鍮の硬度や加工する形状などを考慮する必要があります。硬度が高い真鍮であれば、より低速な切削速度が適しています。一方、形状が複雑な場合は、適切な切削速度を見極めることがさらに重要となります。

機械を選定する際には、真鍮加工に適した切削速度を設定できる機種を選ぶことが大切です。適切な切削速度を知り、機械を選定することで効率的な真鍮加工が可能となります。

機械の正確な設定と調整

真鍮加工において、適切な切削速度を知ることは非常に重要です。切削速度が高すぎると真鍮の表面が焼けてしまい、品質が低下します。逆に、切削速度が低すぎると加工時間がかかり、生産性が損なわれます。そのため、正確な設定と調整が必要です。

例えば、真鍮の場合、適切な切削速度は材料の種類や加工する部品の形状によって異なります。一般的には、硬い真鍮の場合は高速切削が適していますが、軟らかい真鍮の場合は低速切削が適しています。切削速度を適切に設定することで、加工精度を向上させることができます。

したがって、真鍮加工においては、機械の正確な設定と調整が重要です。適切な切削速度を見極めて、高品質な加工を実現しましょう。

加工精度を高めるための機械保守

真鍮加工において切削速度を正しく設定することは、加工精度を高めるための重要なポイントです。適切な切削速度を知るためには、素材の種類や加工機械の能力を考慮する必要があります。例えば、真鍮は柔らかい素材であるため、高速で切削すれば熱が発生しやすくなり、加工精度が低下します。逆に低速で切削すれば加工時間がかかって効率が悪くなります。したがって、素材特性に合わせて適切な切削速度を選択することが重要です。切削速度を適切に設定することで、真鍮加工における加工精度を向上させることができます。

実践!真鍮加工の工程公開

加工前の準備

真鍮加工の見極め方!最適な切削速度を知るコツ

真鍮を切削する際、まず重要なのは加工前の準備です。切削速度を決定する際には、真鍮の硬さや特性を理解することが不可欠です。硬い真鍮には高い切削速度が必要であり、逆に軟らかい真鍮では低速が適しています。

理由は、適切な切削速度を選択することで切削工具の寿命を延ばし、作業効率を向上させることができるからです。たとえば、硬い真鍮を高速で切削しすぎると刃先がすぐに摩耗し、作業中断や加工精度の低下につながる可能性があります。

具体的な例として、真鍮の表面が光沢を持つような加工を行う場合、適切な切削速度で作業を行うことで綺麗な仕上がりを実現できます。適切な切削速度を選択することは、加工作業の成功に直結する重要なポイントです。

加工工程のステップバイステップ

真鍮加工の見極め方!最適な切削速度を知るコツ

真鍮は金と銅の合金でできており、切削加工において適切な速度を使用することが重要です。切削速度は切削作業のスピードを表し、正しい速度を選ぶことで加工効率が向上します。例えば、高速で切削すると工具の寿命が短くなりますが、遅すぎると加工精度が落ちる可能性があります。

真鍮の切削速度を決定する際には、素材の硬さや工具の種類を考慮する必要があります。一般的には、硬い真鍮に対しては低速で、柔らかい真鍮に対しては高速で切削すると良いでしょう。

したがって、真鍮を効果的に加工するためには、適切な切削速度を見極めることが肝要です。適切な速度設定により、作業効率を向上させることができます。

加工後の仕上げと点検

真鍮加工の見極め方を知りたい方にとって、最適な切削速度を知るコツは非常に重要です。真鍮は比較的柔らかい金属であるため、切削速度を適切に設定することが加工の質を左右します。例えば、高速で切削すると真鍮が溶けやすく、逆に低速だと刃こぼれのリスクが高まります。

したがって、真鍮加工を行う際には、適切な切削速度を設定することがポイントです。一般的な切削速度は、被削材や工具の種類によって異なります。加工前に被削材や工具の仕様を確認し、適切な切削速度を見極めましょう。

また、切削速度を上げることで作業効率が向上するだけでなく、加工面の仕上がりも向上します。適切な切削速度を知ることで、真鍮加工における効率性と品質向上につながることでしょう。

真鍮加工のための安全対策

安全な作業環境の整備

真鍮加工の見極め方!最適な切削速度を知るコツ

真鍮を切削する際、最適な切削速度を知ることは重要です。例えば、切削速度が速すぎると刃物が損傷しやすく、逆に遅すぎると作業効率が低下します。そのため、正しい切削速度を見極めることが必要です。

理由として、真鍮は柔らかい金属であるため、適切な切削速度を選択することで作業効率を向上させることができます。具体的な例を挙げると、切削速度が適切な場合、真鍮の加工精度が向上し、作業時間も短縮されます。

したがって、真鍮加工を行う際には、適切な切削速度を把握し、効率的に作業を進めることが重要です。最適な切削速度を知ることで、作業効率を高めることができます。

加工時の安全装備

真鍮加工は、切削速度を適切に設定することが重要です。なぜなら、適切な切削速度を知ることで、作業効率が向上し、加工精度が向上します。例えば、真鍮は柔らかい金属であり、高速で切削すると加工面が粗くなる可能性があります。そのため、適切な切削速度を設定することが重要です。

真鍮加工時の安全装備も大切です。切削作業中は、保護メガネや手袋を着用することが必要です。切削時に発生する金属粉や粉塵が目や皮膚に付着すると、健康被害を引き起こす可能性があります。安全装備をしっかりと整えることで、作業中の安全を確保しましょう。正しい切削速度と適切な安全装備を備えることで、真鍮加工作業を安全かつ効率的に行うことができます。

緊急時の対処法

真鍮加工において、最適な切削速度を見極める方法を知ることは重要です。真鍮は加工が容易であり、適切な切削速度を選択することで効率的に加工することができます。切削速度を選ぶ際には、工具の種類や真鍮の硬さなどを考慮する必要があります。

例えば、高速鋼工具を使用する場合、適切な切削速度は通常300~400 m/min程度です。一方で、硬い真鍮を加工する際には、切削速度を低く設定することが重要です。これにより工具の寿命を延ばし、精度の高い加工が可能となります。

したがって、真鍮加工においては、適切な切削速度を選択することで加工品質を向上させることができます。正しい切削速度を見極めることで、作業効率を高めることができるので、加工作業において重要なポイントとなります。

真鍮加工の応用例と事例紹介

真鍮加工の産業での利用

真鍮は、さまざまな産業で幅広く利用されています。航空機、自動車、建築など様々な分野で真鍮加工が欠かせない素材として重要視されています。真鍮は強度や耐食性が高く、また見た目の美しさもあります。切削速度を最適化することで、真鍮加工の効率を上げることができます。例えば、切削速度を適正に設定することで切削時の摩耗を減らし、作業効率を向上させることができます。真鍮加工では、切削速度を知り、工具の寿命を延ばすことが重要です。このように、真鍮加工において適切な切削速度を把握することは、品質の向上やコスト削減に繋がる重要なポイントとなります。

創造的な真鍮加工の事例

真鍮加工において、最適な切削速度を知ることは重要です。真鍮は金属加工において一般的であり、適切な切削速度を選ぶことで加工効率や品質向上につながります。切削速度は加工素材や工具によって異なるため、適切な速度を見極めることが必要です。

まず、真鍮は柔らかい金属であり、高速での切削が適しています。過剰な速度や低速では加工効率が低下し、工具の寿命も短くなります。適切な切削速度を選択するためには、加工条件や工具の状態を適切に把握し、切削テストを行うことが重要です。

例えば、真鍮の切削速度が適切であれば、加工中の振動や加熱が少なく、加工面も滑らかに仕上がります。適切な切削速度を見極めることで、効率的な真鍮加工が可能となります。

加工技術の進歩と将来性

真鍮加工の見極め方!最適な切削速度を知るコツ

真鍮は金属の一種で、切削速度を適切に設定することが重要です。切削速度とは、工具が加工物に接する速度のことで、適切な速度を知ることで品質の向上や効率化が図れます。

まず、切削速度を決定する際には、真鍮の種類や加工方法、工具の種類などを考慮する必要があります。例えば、硬い真鍮の場合は高速で切削する必要がありますが、柔らかい真鍮は低速での切削が適しています。

さらに、切削速度を上手に調整することで切削精度や寿命も向上します。正しい切削速度を知ることで、真鍮加工においてより良い成果を得ることができます。

真鍮加工のための便利ツールと資源

加工に役立つツールの選び方

真鍮加工の見極め方!最適な切削速度を知るコツ

真鍮は、加工時に工具の選択が重要です。適切な切削速度を知ることは、効率的な作業を可能にします。例えば、高速鋼(HSS)や硬度の高い切削工具を使用することで、真鍮の削り取りがスムーズになります。

切削速度を調整する際は、真鍮の硬度や切削工具の種類を考慮する必要があります。適切な切削速度を保つことで加工精度を向上させることができます。例えば、低速での切削は真鍮の熱膨張を抑える効果があり、加工時の歪みを軽減します。

真鍮加工において、適切な切削速度を知り、工具の選択を慎重に行うことが重要です。これにより、効率的かつ精密な加工が可能となります。

加工知識を深めるための資料

真鍮加工の見極め方!最適な切削速度を知るコツ

真鍮は一般的に切削加工が比較的容易であり、切削速度を適切に設定することが重要です。切削速度が速すぎると工具の摩耗が進み、逆に遅すぎると加工効率が低下します。そのため、適切な切削速度を知ることが加工品質向上のポイントとなります。

例えば、真鍮の切削速度は一般的に120〜180 m/minが適しています。これにより切屑排出性が良く、加工効率も向上します。しかし、切削条件は加工物や工具によって異なるため、実際の加工時には微調整が必要です。

切削速度を適切に設定することで、真鍮加工における作業効率や品質の向上が期待できます。加工現場での実践を通じて、適切な切削速度を見極めることが重要です。

プロフェッショナルのネットワークとコミュニティ

真鍮加工の見極め方!最適な切削速度を知るコツ

真鍮は、金属加工の際に使われる素材の一つです。切削速度を適切に設定することが重要です。なぜなら、切削速度が高すぎると真鍮が過度に加熱されてしまい、加工精度が下がります。逆に切削速度が低すぎると作業効率が悪くなります。

例えば、真鍮を削る際には適切な切削速度を設定することが重要です。切削速度が速すぎると刃物や工具がすぐに摩耗してしまい、切れ味が悪くなります。一方、切削速度が遅すぎると素材にダメージが蓄積され、作業効率が低下します。

したがって、真鍮加工を行う際には適切な切削速度を知り、適切に設定することが大切です。これにより、加工精度を高め、効率的に作業を進めることができます。

まとめ

真鍮の加工において、最適な切削速度を知ることが重要です。適切な切削速度を選択することで、真鍮の加工効率を高めることができます。また、適正な切削速度を使用することで、真鍮の加工時に生じる摩耗や熱の影響を軽減することができます。真鍮加工において効率的で安定した成形を行うためには、正確な切削速度の選択が不可欠です。

真鍮C2700の特性と用途、機械的物質としての強度を徹底解説

真鍮C2700は、その特性や用途、そして機械的物質としての強度など、幅広い分野で重要な役割を果たしています。この貴重な素材について、詳しく解説していきます。真鍮C2700は、耐食性が高く、加工性にも優れており、さまざまな産業で広く使用されています。機械的物質としての強度も特筆すべき点です。本記事では、真鍮C2700の特性や用途について、徹底的に掘り下げていきます。興味深い情報が満載ですので、ぜひお楽しみください。

Contents

真鍮C2700の基本的理解

真鍮C2700とは

真鍮C2700は、真鍮合金の一種であり、銅と亜鉛から成り立っています。この合金は機械的物質として非常に強度が高く、耐食性にも優れています。真鍮C2700は一般的に、電気導体や熱交換器、建築材料、装飾品など幅広い用途に使用されています。例えば、電気配線や配管などの産業機器にも広く利用されています。

この合金は耐食性があり、錆びにくい性質があるため、屋外や耐久性が求められる環境での使用に適しています。また、真鍮C2700は加工性が高く、熱間加工や冷間加工が容易なため、機械加工された部品の製造にも適しています。

機械的強度や耐久性が必要な場面で真鍮C2700は重要な役割を果たしており、その特性を理解することで、さまざまな産業分野で幅広く活用されています。

真鍮の分類とC2700の位置づけ

真鍮は、銅と亜鉛の合金であり、様々な種類が存在します。その中でも、C2700は一般的な真鍮の中でも特に強度が高く、機械的物質として重要な役割を果たしています。例えば、C2700は電気伝導率が高いため、電気配線や部品製作に広く利用されています。

C2700の特性は、高い耐食性と加工性を持っており、機械部品や建築資材など幅広い用途で活躍しています。さらに、耐摩耗性や耐久性も優れており、長期間使用される部品の製造にも適しています。

したがって、機械部品や電子部品、建築資材などの製造業界では、C2700真鍮の需要が高まっています。その堅牢な性質と多様な用途から、C2700は様々な産業で重要な役割を果たしており、今後もその需要は増加することが期待されています。

真鍮C2700の化学組成

真鍮C2700は、銅と亜鉛から成る合金であり、非常に優れた機械的特性を持っています。この特性から、機械的物質として幅広い用途に使用されています。例えば、真鍮C2700は電気伝導率が高く、耐食性に優れているため、電気配線や管工事などで広く利用されています。

さらに、真鍮C2700は加工しやすく、耐食性が高いため、建築材料や装飾品としても利用されています。そのため、建築業界やインテリアデザイン業界において重要な素材として広く活用されています。

機械的強度が求められる環境や耐久性が必要な部品においても真鍮C2700は優れた選択肢となります。そのため、航空宇宙産業や自動車産業などの分野でも重要な材料として使用されています。真鍮C2700はその優れた特性から、幅広い産業分野で重要な役割を果たしています。

真鍮C2700の物理的・機械的特性

引張り強度と硬度

真鍮C2700は、機械的物質としての強度に優れています。この特性から、様々な用途に幅広く利用されています。例えば、真鍮C2700は建築や自動車産業での部品製造において重要な役割を果たしています。その強度と耐久性から、高品質な製品を作る際に頻繁に採用されています。また、真鍮C2700は加工しやすい特性も持っており、複雑な形状の部品やコンポーネントを製造する際にも適しています。これらの特性により、真鍮C2700は多岐に渡る産業分野で重要な役割を果たし、需要が高まっています。そのため、機械的物質としての強度と使いやすさから、真鍮C2700は今後もさらなる発展が期待されています。

伸びと圧縮強度

真鍮C2700は、機械的物質としての強度が非常に高い特性を持っています。この強度は、材料が受ける伸びや圧縮に対する抵抗力を示します。例えば、真鍮C2700は耐久性が高く、変形しにくい性質があります。機械部品や建築材料など、多岐にわたる用途で活躍しています。

真鍮C2700は、自動車部品や時計の歯車など、精密な機械部品に広く使用されています。これは、その強度や耐久性が要求されるためです。さらに、建築業界では、窓枠やドアハンドルなどにも利用されています。その優れた特性から、真鍮C2700はさまざまな産業で重要な役割を果たしています。

真鍮C2700の強度によって、製品の寿命や安全性が向上し、より高品質な製品が作られます。このように、真鍮C2700は機械的物質としての優れた性能を持ち、多くの産業分野で重要な役割を果たしています。

熱伝導率と電気伝導率

真鍮C2700は、機械的物質として優れた強度を持つことから、さまざまな用途で重宝されています。この材料は、耐食性にも優れており、工業製品や建築材料として幅広く利用されています。例えば、自動車部品や家具、装飾品、そして楽器の製造にも使用されています。

真鍮C2700は、その優れた機械的特性から、耐久性が求められる環境での使用に適しています。その強度と耐摩耗性は、様々な産業分野で重要な役割を果たしています。また、真鍮の熱伝導率と電気伝導率が高いため、電子部品や熱交換器など、高い性能が要求される分野でも利用されています。

真鍮C2700は、その特性と用途の幅広さから、産業界で重要な存在となっています。その信頼性と性能の高さから、今後もさらなる活用が期待されています。

真鍮C2700の加工性と耐食性

加工性の概要

真鍮C2700は、機械的物質として優れた強度を持つ特性があります。この強度は、工業製品や建築材料などさまざまな分野で広く活用されています。例えば、自動車部品や建築金物、電気配線部品などが挙げられます。真鍮C2700は加工性が高く、熱間加工や冷間加工に適しており、複雑な形状や細かい部品の製造にも適しています。そのため、精密機械部品や装飾品などにも利用されています。真鍮C2700の特性を理解し、適切に活用することで、さまざまな産業で生産性や耐久性の向上に貢献しています。真鍮C2700は、その優れた機械的強度と加工性から、幅広い用途において重要な素材として注目されています。

耐食性とそのメカニズム

真鍮C2700は、様々な用途に利用される機械的物質であり、その特性や強度について解説します。真鍮は銅と亜鉛の合金であり、耐食性に優れています。この耐食性は、表面に生成される酸化皮膜によってもたらされます。また、真鍮C2700は熱および電気をよく伝導し、加工性にも優れています。

機械的物質としての強度は、真鍮C2700の重要な特徴の一つです。強度は材料が外部の応力にどれだけ耐えられるかを示す指標であり、真鍮C2700はその弾性限度が高く、変形にも強い特性を持っています。

このように、真鍮C2700は耐食性や機械的強度などの特性を兼ね備えており、建築や機械部品など幅広い分野で活躍しています。その優れた特性から、さまざまな産業で重要な役割を果たしています。

表面処理と耐食性の向上

真鍮C2700は、機械的な強度を持つ素材として幅広い用途で利用されています。この素材は耐食性にも優れており、特に表面処理を施すことでその耐食性をさらに向上させることができます。例えば、真鍮C2700を使用したパイプやバルブは、水道設備や船舶部品などで広く使用されています。

また、真鍮C2700は加工性が高く、熱や電気をよく通す性質も持っています。このため、電気配線部品や装飾品などの製造にも適しています。機械的な強度、耐食性、加工性などの特性を活かし、真鍮C2700はさまざまな産業で重要な役割を果たしています。そのため、今後も需要がさらに拡大する可能性があります。

真鍮C2700の用途と応用例

一般的な用途

真鍮C2700は、機械的物質として幅広い用途に利用されています。その強度や耐久性から、建築や自動車産業、電子部品などの分野で重宝されています。例えば、自動車のラジエーターや建物の配管、工業製品の部品などに使用されています。これは、真鍮が錆びにくく、加工しやすいという特性があるためです。また、美しい外観や高い導電性も特徴として挙げられます。

真鍮C2700は、その多様な特性から、さまざまな産業で重要な役割を果たしています。機械的物質としての優れた強度や加工性から、幅広い用途に活用されていることがわかります。このように真鍮C2700は、日本産業において欠かせない素材として注目されています。

特殊な環境での使用

真鍮C2700は機械的物質としての強度が高く、さまざまな用途に活かされています。例えば、自動車部品や建築用材料、アクセサリーなどに広く使用されています。この素材は、硬度と耐食性が優れており、長期間にわたって耐久性を発揮します。特に、海水や塩化物のような厳しい環境下でも、その特性が活かされます。

また、真鍮C2700は加工しやすいことでも知られており、複雑な形状の部品や装飾品を製造する際に重宝されています。そのため、工業製品や芸術作品など、幅広い分野で利用されています。特に、高品質な仕上がりが求められる製品に好んで使用されています。

このように、真鍮C2700はその強度と加工性からさまざまな分野で重宝され、幅広い用途に活用されています。

真鍮C2700を選ぶ際のポイント

真鍮C2700を選ぶ際のポイントについて解説します。真鍮C2700は、機械的物質としての強度が特徴です。この特性から、耐久性が求められる用途に適しています。例えば、建築材料や自動車部品、船舶部品などに幅広く使われています。

真鍮C2700は耐食性にも優れており、錆びにくい特性があります。そのため、屋外や海洋環境で使用される部品に向いています。さらに、加工性が高く、溶接や加工が容易なのも特徴の一つです。このため、様々な形状に加工しやすく、製品の多様性を追求できます。

全体として、真鍮C2700は強度、耐食性、加工性に優れた素材であり、さまざまな用途に活用されています。用途に合わせて適切な素材を選ぶ際には、これらの特性を考慮することが重要です。

黄銅(真鍮)の選び方

用途に応じた真鍮の選定

真鍮C2700は、その優れた機械的物質としての強度から、様々な用途に利用されています。例えば、建築や自動車部品、電気部品など幅広い分野で使用されています。機械要素としての性質を求める場合、真鍮C2700は耐久性や加工性に優れており、製品の長寿命化や高い精度が要求される場面で活躍します。

真鍮C2700を選定する際には、使用用途に応じた強度や耐摩耗性、耐食性などの特性を考慮することが重要です。建築材料として使用する場合は耐久性が重要となりますが、電気部品として使用する場合は導電性が求められます。そのため、使用目的に合わせて適切な真鍮の種類を選定することが重要です。真鍮C2700はその優れた特性から、様々な分野で幅広く活躍しています。

真鍮C2700の購入時の注意点

真鍮C2700は、機械的物質として幅広い用途に使われる素材です。その特性は、耐蝕性が高く、加工性も優れています。例えば、真鍮C2700は、電気抵抗線、建築資材、工具部品など幅広い分野で利用されています。このような特性から、機械部品や装飾品、さらには音楽楽器の製造にも活用されています。

真鍮C2700を購入する際に注意すべき点は、信頼性の高い販売業者から購入することです。品質管理が厳格であり、規格に適合しているかどうかを確認することが重要です。さらに、用途に適したサイズや形状を選ぶことも大切です。適切な取り扱いと保管を行うことで、真鍮C2700の機械的強度を最大限に活かすことができます。

代替材料との比較

真鍮C2700は、機械的物質として非常に優れた特性を持っています。その強度や耐久性は、さまざまな用途に適しています。たとえば、建築材料としての利用や電気製品の部品としても重宝されています。

真鍮C2700は、他の金属と比較しても優れた性能を持っています。その耐食性や加工性は、工業製品の製造において重要な要素となっています。特に、環境や温度の変化にも強く、長期間使用しても劣化が少ないため、多くの産業で広く利用されています。

これらの特性から真鍮C2700は、様々な産業分野で重要な役割を果たしています。その優れた機械的特性は、製品の品質や耐久性を向上させることに貢献しています。真鍮C2700は、現代の製造業において欠かせない素材として、幅広い用途で活躍しています。

黄銅棒の種類とその特性

黄銅棒の基本的な種類

真鍮C2700は、機械的物質として優れた強度を持つことで知られています。この特性は、機械部品や金属加工製品の製造において重要な役割を果たしています。例えば、真鍮C2700は、耐摩耗性や耐食性に優れており、機械部品の長期的な耐久性を確保します。

真鍮C2700の用途は多岐にわたります。自動車部品、建築資材、電気製品など様々な産業で利用されています。その高い加工性と耐久性から、幅広い分野で重要な素材として重宝されています。

結論として、真鍮C2700は機械的物質としての強度に優れ、さまざまな産業分野で幅広く活用されています。その特性を活かし、さまざまな製品の製造に貢献しています。

各種黄銅棒の特性比較

真鍮C2700は、機械的物質として非常に優れた強度を有しています。この特性から、機械部品や建築材料など幅広い用途に使用されています。例えば、自動車や船舶の部品、工場や建物の装飾にも使われています。真鍮C2700は耐食性にも優れており、錆びにくいという特長も持っています。そのため、屋外で使用される部品や装飾品にも適しています。

真鍮C2700の素材は、耐久性や加工性に優れているため、長期間使用される機械部品にも適しています。加工しやすいので、複雑な形状の部品や細かい部品にも利用されています。機械的物質としての真鍮C2700は、その強度や耐久性から多くの産業分野で重要な役割を果たしています。

黄銅棒の選択基準

真鍮C2700は非常に優れた機械的物質であり、様々な用途に活用されています。例えば、建築業界では配管や金具として広く使用されています。真鍮C2700は強度が高く、耐食性もあるため、長期間使用しても劣化しにくい特性があります。これにより、建築物の耐久性を高めるのに貢献しています。また、自動車産業でもエンジン部品や機械部品として使用されており、高い強度と熱伝導性が求められる場面で重宝されています。

したがって、真鍮C2700はその強度や耐久性から様々な産業分野で重要な役割を果たしています。機械的物質としての特性が優れているため、幅広い用途で活躍していることがわかります。そのため、真鍮C2700は、さまざまな産業において信頼され、重要な素材として利用されているのです。

真鍮C2700の平角パイプとその用途

平角パイプの特徴

真鍮C2700は、機械的物質として優れた強度を持つことで知られています。この特性から、真鍮C2700はさまざまな用途で利用されています。例えば、建築や自動車産業などでの部品製造に広く使用されています。その強度と耐久性から、高い品質が求められる環境で重要な役割を果たしています。また、真鍮C2700は耐食性にも優れており、長期間使用される製品においても優れたパフォーマンスを発揮します。これらの特性から、真鍮C2700は様々な産業で幅広く活用されており、高い評価を得ています。その持つ特性と用途の幅広さから、機械部品や装飾品など幅広い分野で重要な役割を果たしています。

平角パイプの一般的な用途

真鍮C2700は、機械的物質として優れた特性を持ちます。この真鍮は、耐食性と熱伝導率が高く、加工しやすい特徴があります。そのため、建築や自動車部品、電子機器など幅広い分野で使用されています。例えば、建築では、真鍮C2700は装飾的な要素や配管部品として利用されています。自動車部品では、エンジン部品や内装品として重要な役割を果たしています。さらに、電子機器においては、導電性の高さや耐久性から、コネクターや端子として広く利用されています。真鍮C2700は、その堅牢さと多様な用途から、様々な産業で重要な役割を果たしています。

特殊な用途での平角パイプの活用

真鍮C2700は、機械的物質として非常に強い耐久性を持つ素材です。その特性から、建築や自動車産業などさまざまな分野で幅広く活用されています。例えば、真鍮C2700は、高温環境においても安定した性能を発揮し、耐食性も優れています。このため、エンジン部品や配管など、厳しい環境下で使用される部品にも適しています。

また、真鍮C2700は加工しやすい特性も持っており、複雑な形状に加工することが可能です。そのため、精密な部品や装飾品としても利用されています。一方で、真鍮C2700は比較的高価な素材でもありますが、その性能と耐久性から、高品質な製品を必要とする産業では選好される傾向があります。

真鍮C2700の特性を活かして、さまざまな産業で幅広く利用されていることがわかります。その強度や耐久性が求められる用途において、真鍮C2700は信頼性の高い選択肢となっています。

真鍮C2700の機械的物質としての強度

機械的強度の定義と重要性

真鍮C2700の特性と用途について、機械的物質としての強度を徹底解説します。真鍮C2700は、銅と亜鉛の合金であり、耐食性や可鍛性に優れています。機械的強度は、物質が外部からの力にどれだけ耐えられるかを示す重要な特性です。この強度が高いほど、製品や部品の耐久性が向上し、安定した性能を保つことができます。

例えば、真鍮C2700は様々な産業で使用されており、自動車部品や建築材料、電子部品など幅広い用途に活用されています。その耐久性や加工性の良さから、製品の寿命を延ばすだけでなく、製造プロセスの効率も向上させることができます。

機械的強度を理解し、真鍮C2700の特性を活かすことで、さまざまな産業分野で優れた製品を生み出すことが可能となります。真鍮C2700の利点を最大限に活かして、産業界に新たな可能性をもたらすことが期待されています。

真鍮C2700の機械的強度評価

真鍮C2700は、機械的物質としての強度に優れています。この特性から、機械部品や工業製品の製造に広く使用されています。例えば、歯車やネジ、弁などの部品に利用されることが一般的です。真鍮C2700は強度が高く、耐摩耗性や耐食性も優れており、長期にわたって安定した性能を保ちます。

さらに、真鍮C2700は加工性にも優れており、簡単に形状を変えることができます。このため、機械加工が必要な部品の製造に適しています。工業分野だけでなく、建築や装飾品などでも幅広く使用されています。

機械的強度が求められるさまざまな産業で重要な役割を果たす真鍮C2700は、その高い性能と加工性から広く支持されています。

強度向上のための熱処理と合金化

真鍮C2700は、機械的物質としての強度を高めるために熱処理と合金化が重要です。熱処理は、真鍮の結晶構造を整え、耐久性を向上させるプロセスです。例えば、焼入れや焼き戻しが挙げられます。これにより、真鍮の硬さや耐久性が向上し、機械部品や工業製品での使用に適しています。

また、真鍮には合金元素が含まれており、これによって特性が変化します。C2700は、銅と亜鉛を主成分とする真鍮で、耐食性や加工性に優れています。例えば、家具や装飾品、建築材料など幅広い用途で活躍しています。

このように、熱処理と合金化によって真鍮C2700の強度や特性が向上し、さまざまな産業分野で重要な役割を果たしています。

まとめ

真鍮C2700は、機械的物質として優れた強度を持ちながらも加工性に優れています。そのため、様々な産業で広く利用されています。特に、建築や自動車部品、電気製品など幅広い用途に使用されており、その信頼性と耐久性が高く評価されています。また、耐食性にも優れており、長期間使用される環境においても安定した性能を発揮します。

切削速度で変わる!真鍮加工の品質を左右する要因

真鍮加工において、品質を左右する要因の一つに「切削速度」が挙げられます。切削速度が適切であれば、加工面の仕上がりを良くすることができますが、逆に速度が適切でないと割れやすいなどの問題が発生します。今回の記事では、真鍮加工における切削速度の重要性に焦点を当て、どのように品質に影響するのか詳しく解説します。さらに、切削速度を適切に設定するためのポイントや注意すべき点についても紹介します。真鍮加工における切削速度の理解を深め、品質向上につなげましょう。

真鍮加工の基礎知識

真鍮とは:特性と用途

真鍮は、銅と亜鉛の合金であり、その特性から工業製品や建築材料などさまざまな用途で使用されています。切削速度は真鍮加工において重要な要素であり、品質に直接影響を与えます。切削速度が高すぎると熱が加工物に移りやすく、切削刃の寿命が短くなる可能性があります。逆に、切削速度が低すぎると切りくずが溜まりやすくなり、加工精度が低下します。そのため、適切な切削速度を選択することが重要です。

例えば、真鍮の場合、一般的に切削速度は適正範囲である150~300 m/minが推奨されています。このように、切削速度を適切に管理することで、真鍮加工の品質を向上させることができます。切削速度を正しく設定することで、作業効率や加工精度を高めることができるので、加工作業においてはこのポイントを抑えておくと良いでしょう。

切削加工とは:基本的なプロセス

真鍮加工の品質を左右する重要な要素は切削速度です。切削速度が高いほど、加工品の表面仕上げが向上し、精度が増します。一方で、速度が低すぎると加工時間が長くなり、作業効率が低下します。例えば、高速で真鍮を切削すると滑らかな仕上がりが得られ、製品の品質が向上します。逆に低速だと切削熱が蓄積され、加工物の変形や割れが発生する可能性があります。したがって、適切な切削速度を選択することが重要です。切削速度を適切に調整することで、真鍮加工における品質向上と効率化が図れるのです。

真鍮切削加工の一般的な問題点

真鍮加工において、品質を左右する要因の一つは切削速度です。切削速度が適切でないと、加工物の表面が荒れたり、加工精度が低下したりすることがあります。例えば、高速で切削すると真鍮表面に熱が加わり、硬度や強度が低下し、加工物の品質が損なわれる可能性があります。逆に、低速で切削すると加工時間がかかりすぎたり、加工物の形状が崩れたりすることがあります。

そのため、切削速度を適切にコントロールすることが重要です。適切な切削速度を見極めるには、材料の種類や加工条件に合わせて適切な数値を設定する必要があります。加工目的や加工方法によっても最適な切削速度は異なるため、経験や知識を活かして適切な速度を選択することが重要です。これらの要素を考慮して切削速度を調整すれば、真鍮加工での品質向上につながることが期待できます。

切削速度の重要性

切削速度が品質に与える影響

真鍮加工において、切削速度は品質に大きな影響を与えます。適切な切削速度を選択することは、加工精度や作業効率に直結します。

まず、切削速度が高すぎると真鍮の加工表面に過剰な熱が生じ、変色や歪みが発生する可能性があります。逆に、切削速度が低すぎると切削抵抗が増加し、工具の摩耗が進みます。

例えば、切削速度を適正に設定することで、真鍮の緻密な部品を精密に加工することが可能となります。また、切削速度を調整することで、加工時間を短縮し、生産性向上にもつながります。

したがって、切削速度を適切にコントロールすることは真鍮加工において重要であり、品質向上や効率化につながる要素と言えます。

真鍮の切削速度を決定する要因

真鍮の加工品質を左右する要因の一つは切削速度です。切削速度が適切でないと、真鍮の加工精度や表面仕上がりに影響を与えます。例えば、速度が速すぎると熱が溜まりやすく、刃先がすぐに摩耗してしまい、加工面に凹凸が生じる可能性があります。逆に速度が遅すぎると切削抵抗が増え、加工時間が長くなります。

そのため、適切な切削速度を選定することは重要です。加工物の材質や形状、工具の種類によって最適な切削速度は異なります。切削速度を適切に設定することで、真鍮の加工効率や品質を向上させることができます。要素をバランスよく調整して、最良の切削速度を見つけることが重要です。

最適な切削速度の選定方法

真鍮加工において、品質を左右する重要な要因の一つが切削速度です。切削速度は加工時の回転速度や進行速度を指し、適切な速度を選定することが加工の精度や効率に大きく影響します。例えば、高速での切削は加工時間を短縮できますが、表面の仕上がりが荒くなる可能性があります。逆に低速では仕上がりがきれいになりますが、加工時間が長くなります。

したがって、真鍮を加工する際は、適切な切削速度を選定することが重要です。加工物の形状や素材によって適した速度が異なるため、実験や経験に基づいた適切な速度を見極める必要があります。切削速度を最適化することで、品質の向上や生産性の向上を実現できるので、加工作業においては注意深く速度を調整することが大切です。

真鍮フライス加工のポイント

快削黄銅のフライス加工基準

切削速度で変わる!真鍮加工の品質を左右する要因

切削速度は、黄銅のフライス加工において品質に大きな影響を与えます。適切な切削速度を選択することは、加工品質を向上させる重要な要素となります。

切削速度が速すぎると、刃先が急速に摩耗し、加工表面に不要な熱が発生して加工精度が低下します。逆に、切削速度が遅すぎると加工効率が悪くなり、加工時間が長引いてコストがかさむ場合もあります。

例えば、適切な切削速度を選択することで、黄銅のフライス加工における表面仕上がりが向上し、加工効率が向上することが期待されます。

したがって、切削速度を適切に調整することは、黄銅加工において重要なポイントと言えるでしょう。

切削速度と送りの関係性

切削速度と送りの関係性は、真鍮加工における品質に大きく影響します。切削速度が高いと、加工時間が短縮される一方で工具の摩耗が進みやすく、表面仕上げが荒れる可能性があります。一方、切削速度が低すぎると、加工時間が長くなるうえに加工熱による変質や工具の寿命が短くなることがあります。

例えば、切削速度を適切に調整することで、真鍮の加工表面の仕上がりを滑らかにすることができます。適切な切削速度と送りを設定することで、加工効率を向上させつつ品質を保つことが重要です。つまり、切削速度と送りのバランスを正しく調整することで、真鍮加工における品質向上につながるのです。

フライス加工における工具の選択

切削速度で変わる!真鍮加工の品質を左右する要因

真鍮の加工において、切削速度は品質に大きな影響を与えます。切削速度が適切であれば、加工精度が向上し、表面仕上げも滑らかになります。逆に切削速度が速すぎると、加工精度が低下し、切削工具の摩耗も早くなります。

具体的な例として、真鍮の場合、適切な切削速度を保つことで、加工中の振動や加熱を最小限に抑えることができます。これにより、加工物の形状が正確に保たれ、加工効率も向上します。

したがって、真鍮加工においては、適切な切削速度を設定することが重要です。切削速度を適切に調整することで、品質の向上と効率の向上が期待できます。

真鍮旋盤加工のテクニック

旋盤加工の基本

切削速度で変わる!真鍮加工の品質を左右する要因はさまざまです。切削速度は、加工効率や仕上がりに大きな影響を与えます。例えば、適切な切削速度を選択することで、真鍮の加工精度を向上させることができます。逆に、速度が遅すぎると切りくずがたまり、加工表面が荒れる可能性があります。

また、切削速度が高すぎると、ツールの摩耗が進み、加工精度が低下する恐れがあります。そのため、適切な切削速度を見極めることが重要です。工具や機械の状態、加工条件など、様々な要素を考慮しながら最適な切削速度を設定することが真鍮加工の品質向上につながります。切削速度を適切に調整することで、効率的な真鍮加工を実現しましょう。

真鍮を旋盤加工する際のコツ

真鍮を旋盤加工する際のコツは、切削速度を注意深く調整することです。切削速度が品質に与える影響は大きく、適切な速度設定は加工精度に直結します。たとえば、高速で切削すれば表面仕上げは滑らかになりますが、逆に低速では切りくずが溜まりやすくなります。

さらに、切削速度を具体的な例で説明します。例えば、真鍮の場合は、適切な切削速度を設定することで加工時の摩擦を減らし、加工面をキレイに仕上げることができます。つまり、切削速度を適切に調整することで、品質の向上につながるのです。

したがって、真鍮加工においては切削速度の設定が重要であり、適切な速度を見極めることが加工の品質向上につながる要因となります。

切削条件の最適化

真鍮加工において、品質を左右する重要な要因の一つは、切削速度の最適化です。切削速度が適切に設定されているかどうかは、加工物の仕上がりや生産性に直結します。例えば、切削速度が速すぎると切れ刃が過度に摩耗し、寿命が短くなる可能性があります。逆に、速度が遅すぎると加工時間が長引き、生産性が低下します。

切削速度を適切に設定するためには、素材の特性や加工条件に合わせた最適な数値を見極めることが重要です。例えば、真鍮は柔らかい素材であり、適切な切削速度で加工されることできれいな仕上がりが期待できます。切削条件の最適化は、品質向上と生産性向上に繋がります。要するに、適切な切削速度設定は真鍮加工において欠かせない要素と言えるでしょう。

真鍮加工における注意点と解決策

加工時の一般的な注意点

真鍮の加工品質を左右する要因の一つに、切削速度が挙げられます。切削速度が高い場合、真鍮が過熱しやすくなり、加工精度が低下する可能性があります。逆に、切削速度が低いと加工時間が長くなり、生産効率が損なわれることがあります。

そのため、適切な切削速度を選択することが重要です。例えば、高速切削によって短時間で加工を完了できる一方で、適切な冷却が必要です。また、低速切削で精密な加工を行う際には、適切な工具と切削条件を選定することが肝要です。

要するに、切削速度は真鍮加工において品質や生産性に大きな影響を与える重要な要素であることが理解されるべきです。

加工トラブルとその対策

切削速度で変わる!真鍮加工の品質を左右する要因は様々です。 切削速度が品質に及ぼす影響は大きく、適切な速度で加工することが重要です。例えば、速度が速すぎると真鍮が熱せられて変形するおそれがあります。逆に速度が遅すぎると切削面が荒れたり、作業効率が悪くなります。そのため、加工前に適切な切削速度を計算し、確認することが必要です。また、刃先の状態や冷却方法も品質に影響を与えます。 切削時には適切な刃研ぎや冷却液の使用が必要です。これらの要因を適切に管理することで、真鍮加工の品質を向上させることができます。

表面仕上げの改善方法

切削速度で変わる!真鍮加工の品質を左右する要因

真鍮を切削する際、切削速度は品質に大きな影響を与えます。切削速度が速すぎると真鍮が過熱してしまい、表面が焼けてしまう可能性があります。逆に、切削速度が遅すぎると切削される面が荒れてしまうこともあります。

例えば、適切な切削速度を使用することで、真鍮の加工精度を向上させることができます。過去の事例では、適切な切削速度を用いることで加工面の仕上がりが滑らかになり、加工品の品質が向上したという報告があります。

したがって、真鍮加工においては適切な切削速度を設定することが重要です。適切な切削速度を選択することで、品質の向上と効率の向上が期待できます。

BC3と切削加工

BC3の材質と特徴

真鍮加工の品質を左右する要因には、切削速度が大きな影響を与えます。切削速度は、加工時に使用される工具の回転速度を表します。適切な切削速度を選択することで、真鍮加工の表面仕上げや加工効率に影響が出ます。

理由として、高速での切削速度は、真鍮の加工性を向上させることができます。例えば、適切な切削速度で加工することで、真鍮の表面にできる切削痕やバリを最小限に抑えることができます。

具体的な例として、切削速度が低すぎると真鍮が過度に摩擦熱を生じ、加工精度が低下したり工具が早く摩耗する可能性があります。

そのため、切削速度を適切に設定することは真鍮加工において重要です。適切な切削速度の選択により、品質向上や生産性向上につながります。

BC3の切削加工メリット

真鍮加工において品質を左右する要因の一つに、切削速度があります。切削速度が適切であれば、真鍮を効率よく加工し、作業効率を高めることができます。切削速度が速すぎると、真鍮が過度に熱せられて硬さが失われ、加工精度が下がる可能性があります。逆に、切削速度が遅すぎると、切りくずがたまりやすくなり、作業効率が低下します。そのため、適切な切削速度を設定することが重要です。

例えば、切削速度をコントロールすることで真鍮加工における仕上がりの質を向上させることができます。切削速度を適切に調整することで、真鍮の表面仕上がりが滑らかになり、製品の品質が向上します。したがって、切削速度は真鍮加工において重要な要素であることが分かります。

BC3の切削方法と技術

【切削速度で変わる!真鍮加工の品質を左右する要因】

切削速度は、真鍮加工において品質に大きな影響を与えます。切削速度が適切であれば、作業効率が向上し、仕上がりも良好になります。逆に、切削速度が遅すぎると刃先が摩耗し、品質が低下します。また、速すぎると加工面が荒れたり、刃先が砕ける可能性があります。例えば、適切な切削速度で真鍮を加工すると、綺麗な仕上がりが得られます。しかし、速度を適切にコントロールできないと、加工時間が長引いたり、不良品が増える可能性があります。よって、切削速度を適切に調整することが真鍮加工において重要であることが理解できます。

真鍮加工の品質向上

加工精度を高める要素

切削速度で変わる!真鍮加工の品質を左右する要因は、加工精度を高める要素です。切削速度は切削工具が回転する速さを表し、適切な速度で加工することが品質向上につながります。例えば、高速で切削すると加工面に熱がこもりやすく、真鍮が変質しやすくなります。逆に低速で切削すると切りくずが溜まりやすく、加工精度が低下します。したがって、適切な切削速度を選択することが重要です。具体的には、加工する真鍮の硬さや形状、切削工具の種類によって最適な切削速度が異なります。適切な切削速度を選ぶことで、真鍮加工の品質を向上させることができます。

製品品質を左右する切削速度の管理

真鍮加工において、製品の品質を左右する重要な要素として切削速度が挙げられます。切削速度は加工効率や仕上がりの精度に直結し、適切な管理が必要です。

切削速度を適切に設定することで、真鍮加工において生じる切削熱をコントロールできます。高速の切削速度は加工表面の質を向上させる一方、低速では切削抵抗が増加し加工精度に影響を及ぼすことがあります。

例えば、高速の切削速度を用いることで真鍮製品の表面仕上げを向上させることができます。逆に、低速の切削速度では切削抵抗が増し、加工表面に傷がつきやすくなります。

したがって、切削速度の適切な管理は真鍮加工における製品品質向上に不可欠な要素となります。

継続的な品質改善のための工程管理

真鍮加工において品質を左右する重要な要因の一つは、切削速度です。切削速度が適切であるかどうかは、加工物の表面仕上げや寿命に直結します。例えば、高速で切削を行うと加工物の表面が荒れてしまい、品質が低下します。逆に、遅すぎる切削速度は加工時間が長引き、生産性が低下します。したがって、適切な切削速度を見極めることが重要です。切削速度は加工する素材や工具の種類によって異なるため、工程管理によって常に最適な条件を保つことが求められます。継続的な品質改善を実現するためには、切削速度を適切に管理し、加工品質の向上に努めることが欠かせません。

まとめ

真鍮加工の品質を左右する要因は、切削速度です。適切な切削速度を選択することで、真鍮の加工品質を向上させることが可能です。切削速度が速すぎると真鍮材が焼けてしまい、逆に遅すぎると刃先が損傷するおそれがあります。加工条件を適切に設定し、安定した切削速度を確保することが重要です。経験と実務知識を活かして、切削速度を適切にコントロールすることが真鍮加工における重要なポイントです。

真鍮C2801の特性と用途!機械的強度が必要な場面に最適

真鍮C2801(C2801 brass)は、その優れた機械的特性により、様々な産業分野で広く使用されています。この特殊な合金は、耐摩耗性や耐食性が高く、機械的な強度が必要とされる状況に最適です。今回は、真鍮C2801の特性とその主な用途について詳しく探ってみたいと思います。どのような環境で活躍するのか、その性質がどのように機械的要求に応えるのか、解説していきます。真鍮合金の魅力と実用性に迫るこの記事で、新たな発見をお楽しみください。

Contents

真鍮C2801の基本的な理解

真鍮C2801とは

真鍮C2801は、銅と亜鉛からなる合金であり、機械的強度が求められるさまざまな場面で活躍しています。この特性から、建築、自動車産業、機械部品など幅広い用途に使用されています。特に、真鍮C2801は耐食性に優れており、外部要因に強いため、屋外環境での利用が適しています。例えば、建築物の外装部材や船舶部品など、長期間耐久性が求められる場面で重宝されています。

また、真鍮C2801は加工しやすく、熱伝導率が高いという特徴も持っています。これにより、加工性が良く、熱を素早く伝えることができるため、機械部品や熱交換器などの製品に広く使用されています。様々な産業分野で真鍮C2801の特性が活かされ、需要が高まっていることが伺えます。

真鍮C2801の成分と特性

真鍮C2801は、真(copper)と銅(zinc)から成る合金であり、機械的強度が必要な様々な場面で優れた性能を発揮します。この合金は、耐食性や耐摩耗性にも優れており、多くの産業で広く使用されています。例えば、自動車部品、金物、管、弁などで活用され、その信頼性と耐久性が評価されています。真鍮C2801は加工性も高く、機械加工や研磨がしやすいため、製品の精度や仕上がりにも適しています。さらに、熱伝導率が高いため、熱交換器や冷却装置などの用途にも適しています。このように、真鍮C2801はその特性からさまざまな産業で重要な役割を果たしており、機械的強度が求められる場面において最適な材料であると言えます。

真鍮C2801の機械的物質としての強度

真鍮C2801は、機械的強度が必要な場面で重要な役割を果たします。この種の真鍮は、耐久性や強度に優れており、機械部品や金属加工部品の製造に最適です。例えば、自動車部品や船舶部品、建築用金物などで広く使用されています。その特性から、高い耐摩耗性や加工性を持ち、磨耗や変形にも強いため、耐久性が求められる環境で重宝されます。真鍮C2801は電気伝導率も高く、導電部品や電気回路などにも利用されます。機械部品や構造物において信頼性が求められる場面で、真鍮C2801はその強度と信頼性によって選ばれる材料となっています。これらの特性から、様々な産業分野で広く活用され、その安定した性能から需要が高まっています。

真鍮C2801の特性

物理的特性

真鍮C2801は機械的強度に優れた特性を持つ素材です。様々な用途で活躍し、特に機械部品や工業製品の製造に適しています。この真鍮は耐食性にも優れており、さびにくいため、船舶部品や建築資材など、外部環境で使われる部品に適しています。また、真鍮C2801は溶接や加工がしやすく、耐摩耗性が高いため、長期間使用しても変形しにくい特性があります。工業界での需要が高まる中、真鍮C2801は幅広い分野で重要な役割を果たしています。機械部品や自動車部品、建築材料など、様々な場面でその優れた特性が活かされています。

化学的特性

真鍮C2801は、銅と亜鉛から成る合金であり、機械的強度に優れています。機械部品や工業製品に広く使用されるため、その特性は重要です。この合金は耐食性に優れており、摩耗や摩擦にも強いという特徴があります。そのため、高い強度が必要とされる環境での利用に適しています。

例えば、真鍮C2801は船舶部品や機械部品、自動車の部品などによく使われています。その耐久性や加工しやすさから、さまざまな産業で重要な役割を果たしています。機械部品が長期間にわたって高い性能を維持するためには、真鍮C2801のような機械的強度が欠かせません。

したがって、真鍮C2801は機械部品や工業製品など、様々な分野で重要な役割を果たすことができる素材であり、その特性は機械的強度が必要なシーンに最適です。

機械的特性

[特性と用途]

真鍮C2801は、機械的強度が必要な場面で優れた性能を発揮します。この合金は主に銅と亜鉛から構成されており、耐食性がありながらも硬さを持つため、様々な産業分野で重要な役割を果たしています。例えば、自動車部品や建築材料、機械部品などの製造に広く利用されています。

[理由]

真鍮C2801は、その優れた機械的特性から、強度や耐久性が要求される環境で重宝されています。その耐食性や熱伝導性も優れており、高温環境下でも安定した性能を発揮します。これにより、耐久性や信頼性が必要な部品の製造に適しています。

[具体例]

自動車のエンジン部品や船舶の機械部品、建築用金物など、真鍮C2801はさまざまな製品に広く使用されています。その機械的強度と耐久性により、長期間にわたって安定した性能を提供し続けることができます。

[結論]

真鍮C2801は機械的強度が必要な状況に最適な素材であり、その特性を活かしてさまざまな産業分野で幅広く活躍しています。その信頼性と耐久性から、今後も需要が高まることが期待されます。

熱的特性

真鍮C2801は、機械的強度が求められるさまざまな場面で優れた性能を発揮します。例えば、建築業界では真鍮C2801が配管や接続部品などに広く使用されています。その理由は、真鍮C2801が耐食性に優れ、高温にも強い特性を持つためです。また、機械部品や金型製作などの産業分野でも真鍮C2801は重要な役割を果たしています。例えば、精密機械部品の製造において、真鍮C2801は加工しやすい特性から広く利用されています。つまり、真鍮C2801はその優れた機械的特性から、さまざまな分野で重要な用途を担っています。

真鍮C2801の用途

産業での使用例

[特性と用途!真鍮C2801の魅力を探る]

真鍮C2801は機械的強度が求められるさまざまな場面で活躍します。その耐久性と加工しやすさから、自動車や建築材料など幅広い用途で使用されています。例えば、自動車部品の中には、真鍮C2801が削りだされた剛性のある部品が使われています。また、建築業界では、真鍮C2801の耐食性が高く美しい外観が評価され、装飾や取っ手などに広く利用されています。繊細な機械部品や精密機器でも、真鍮C2801の強度と耐久性が重要な役割を果たしています。機械的な負荷がかかる環境での用途において、真鍮C2801は確かな性能を発揮します。

機械的強度が求められる製品

真鍮C2801は、機械的強度が求められる製品に最適な素材です。機械的強度とは、物質や部品が外部からの力に対してどれだけ耐えられるかを示す指標です。真鍮C2801は真鍮の一種であり、青銅よりも強度が高く、耐摩耗性に優れています。この特性から、機械部品や工具、建築部品など、強度が必要な製品に広く利用されています。

たとえば、自動車のエンジン部品や船舶の機械部品、工場の機械装置など、高い耐久性が求められる分野で真鍮C2801は重要な役割を果たしています。その耐久性と加工性から、様々な製品において信頼性の高い素材として選ばれています。

真鍮C2801は日本を含む世界中で広く利用されており、その機械的強度が求められる製品に安定した性能を提供しています。

日常生活での応用

真鍮C2801は、機械的強度が必要な場面で広く活用される特性を持っています。真鍮は銅と亜鉛の合金であり、硬さと耐食性を兼ね備えています。そのため、機械部品や工業製品、建築材料など幅広い分野で使用されています。

例えば、自動車部品や船舶部品などの構造物に真鍮C2801が使用されています。これは、高い耐摩耗性や耐食性が求められるためです。また、建築業界では、装飾や外観の美しさを重視する際にも真鍮が重宝されています。

機械的な要求が高い状況や耐久性が必要な場面で真鍮C2801が活躍することから、その用途は多岐にわたります。その特性を生かして、様々な産業で重要な役割を果たしています。

真鍮C2801とC2680の比較

両真鍮の成分比較

真鍮C2801は、機械的強度が求められるさまざまな場面で活躍する素材です。この真鍮は、銅と亜鉛という成分で構成されており、耐食性が高く、加工性にも優れています。機械部品や建築材料、電気部品など幅広い用途に使用されています。

例えば、自動車のエンジン部品や船舶の舵、建物のドアハンドルなど、強度や耐久性が必要な部品に真鍮C2801が利用されています。その他にも、時計や楽器など精密機器の製造にも活用されています。

真鍮C2801は、その機械的性質から、耐久性や加工しやすさが求められる場面で選ばれる素材です。その特性を活かして、様々な産業分野で広く利用されています。

物理的・機械的特性の違い

真鍮C2801は、機械的強度が必要な場面で重要な役割を果たします。何故ならば、真鍮は締結部の金属として広く使用され、その機械的特性が要求されるからです。例えば、自動車のエンジン部品、建築の金物部品、あるいは工具製作にも真鍮C2801が使われます。真鍮は耐久性があり、機械的に強い性質を持つため、これらの用途に適しています。機械的な負荷がかかる状況や部品の強度が必要な箇所で真鍮C2801を使用することで、長期的な安定性や信頼性を確保することができます。したがって、機械的強度が求められる様々な場面において、真鍮C2801は最適な材料として選択されています。

用途における適合性の比較

真鍮C2801の特性と用途について考えてみましょう。真鍮は銅と亜鉛の合金であり、その機械的強度からさまざまな場面で利用されています。例えば、建築業界では耐久性と見た目の良さから水道管や扉のハンドルなどに使用されています。また、電気業界でも導電性が優れているため、配電盤やコネクターなどに利用されています。

このように真鍮C2801は、機械的強度が必要な場面で非常に適しています。そのため、機械部品や装飾品、さらには楽器の製作にも利用されています。様々な産業で幅広く活用されている真鍮C2801は、その特性を活かしてさまざまな用途において重要な役割を果たしています。

真鍮の加工技術

真鍮の加工方法

真鍮C2801は、機械的強度が必要な場面で重要な役割を果たします。真鍮は銅と亜鉛で構成され、耐食性や加工性に優れています。そのため、建築、自動車産業、電子機器など幅広い分野で使用されています。機械加工や溶接、めっき、鍛造などの加工方法が一般的であり、硬度や耐久性が求められる部品の製造に適しています。例えば、真鍮C2801は、船舶部品、バルブ、歯車、インレット管などに広く用いられています。その特性から、高い機械的強度が必要な状況や耐食性が要求される環境で活躍する素材として注目されています。真鍮C2801は、その特性を活かして多岐にわたる産業で重要な役割を果たしています。

加工時の注意点

[真鍮C2801の特性と用途!機械的強度が必要な場面に最適]

真鍮C2801は、強度や耐食性に優れた機械的物質です。機械的な強度が必要とされる場面に最適な素材です。例えば、船舶の船体や構造物、自動車のエンジン部品などで広く利用されています。その堅牢さから、機械部品や工具、建築部品など幅広い用途に適しています。

真鍮C2801は、銅と亜鉛の合金であり、加工性にも優れています。これにより、精密機械部品や装飾品など、細かい加工が必要な製品にも適しています。また、耐久性があり、錆びにくい特性も持っています。

総じて言えば、真鍮C2801は機械的強度が求められるさまざまな場面で重要な役割を果たしています。その特性を活かし、様々な産業分野で広く利用されていることが特徴です。

加工技術の進歩と応用

真鍮C2801は非常に機械的強度が高い性質を持つことから、さまざまな場面で重要な役割を果たしています。機械的物質としての真鍮C2801は、自動車部品や建築材料などの製造に広く利用されています。その耐久性や加工しやすさから、工業製品の中でも優れた特性を持っています。

例えば、真鍮C2801は自動車のエンジン部品や歯車などに活用されており、高い強度が要求される箇所で重宝されています。また、建築材料としても、外観の美しさと耐久性を兼ね備えているため、多くの建物で使用されています。

総じて言えることは、真鍮C2801は機械的強度が必要なさまざまな場面で活躍する優れた材料であるということです。その特性を活かして、さまざまな産業分野で重要な役割を果たしています。

真鍮の特性とメリット・デメリット

真鍮の耐久性とメンテナンス

真鍮C2801は、機械的強度が必要な場面で優れた特性を持つ素材です。真鍮は銅と亜鉛の合金であり、耐久性に優れています。例えば、真鍮製の歯車やボルトは、長期間使用しても変形しにくく、強度が保たれます。

機械部品や建築材料などで使用される真鍮は、耐久性が求められる環境に適しています。また、真鍮は錆びにくい性質を持ち、メンテナンスが比較的簡単です。錆びが発生しにくいため、外観を美しく保ちやすいのも特長です。

真鍮C2801は高い機械的強度と耐久性を兼ね備えており、工業製品や装飾品など幅広い用途に使用されています。そのため、機械的物質としての特性を活かして、さまざまな分野で重要な役割を果たしています。

真鍮製品のコストパフォーマンス

真鍮C2801は、機械的強度が必要な場面に最適な特性を持つ素材です。この真鍮は、耐食性や耐摩耗性に優れており、さまざまな産業で広く利用されています。例えば、自動車部品や建築材料、工具、電気配線などに使われています。また、真鍮は見た目の美しさもあり、装飾品やインテリアにも適しています。機械部品などでの使用においては、高い耐久性と信頼性が求められますが、真鍮C2801はその要件を満たす優れた素材です。そのため、様々な産業分野でその優れた性質が評価されています。真鍮製品は、そのコストパフォーマンスの良さと多様な用途により、幅広い需要を支えています。

真鍮の環境への影響

真鍮C2801は、機械的強度が必要な場面で広く使用される素材です。例えば、自動車部品や建築材料などの製造において重要な役割を果たしています。真鍮は銅と亜鉛の合金であり、耐食性や耐摩耗性に優れています。この特性から、海水や化学物質の接触が多い環境でも優れた性能を発揮します。そのため、海洋機器や工業機械などの製品に多く採用されています。

機械的物質である真鍮C2801は、その強度と耐久性からさまざまな産業で重宝されています。その優れた特性により、製品の寿命を延ばし、信頼性を高めることができます。真鍮の利用は、環境への影響を最小限に抑えつつ、高品質な製品を提供する上で欠かせない要素となっています。

黄銅(真鍮)の選び方

真鍮製品の選定基準

真鍮C2801は、機械的強度が必要な場面で重宝される素材です。この特性から、様々な用途に利用されています。例えば、建築や自動車部品、電気機器などの製造に広く使用されています。真鍮C2801は、耐食性に優れ、加工しやすい特性を持ち、機械的な応力にも強いため信頼性が高いです。これにより、耐久性が求められる部品や装置に適しています。また、真鍮の美しい光沢や色合いはデザイン面でも重宝されています。機械部品や装飾品など幅広い分野で利用されている真鍮C2801は、その特性からさまざまな産業で重要な役割を果たしています。

用途に応じた真鍮の種類

真鍮C2801は、機械的強度が必要とされるさまざまな場面で重宝される素材です。この特性から、機械部品や建築金物などの製造に広く使用されています。例えば、自動車の歯車や工作機械のボルトなど、高い強度が求められる部品には真鍮C2801が使われます。その耐久性や加工に適した性質から、工業製品や装飾品などでも利用されています。機械的物質としての真鍮C2801は、その信頼性と耐久性によって幅広い用途に適しています。真鍮の種類は用途によって異なりますが、機械的強度が不可欠な場面では、真鍮C2801が最適な選択肢となることが多いのです。

購入時のポイント

[購入時のポイント]

真鍮C2801は、機械的強度が必要な場面で優れた特性を発揮します。この特殊な合金は、その耐摩耗性や加工性から工業製品や自動車部品など幅広い用途で利用されています。例えば、歯車や軸受け、バルブ、ボルトなどの部品に使用されることが多く、その信頼性と耐久性が求められる場面で重宝されています。また、真鍮C2801は耐食性にも優れており、海洋環境や化学薬品にさらされる部品にも適しています。そのため、多くの産業分野で重要な役割を果たしており、安定した需要が見込まれています。機械部品や工業製品の製造において、真鍮C2801は信頼性の高い素材として注目されています。

まとめ