コラム column

マシニングセンタで真鍮を加工する際の失敗を避ける方法と美しい仕上がりへの近道

真鍮を加工する際、失敗は避けたいところですよね。マシニングセンターを使用して美しく仕上げるためのヒントをお探しの方には、この記事がお役立ちかもしれません。真鍮は独特の輝きを持ち、美しい装飾品や部品を作るのに適しています。しかし、その加工には注意が必要です。本記事では、マシニングセンターを使用して真鍮を加工する際の失敗を避ける方法や、美しい仕上がりを得るための近道について探っていきましょう。加工技術の向上や失敗を最小限に抑えるコツを知りたい方にとって、この内容はきっと興味深いものとなるでしょう。

真鍮をマシニングセンタで加工する基本

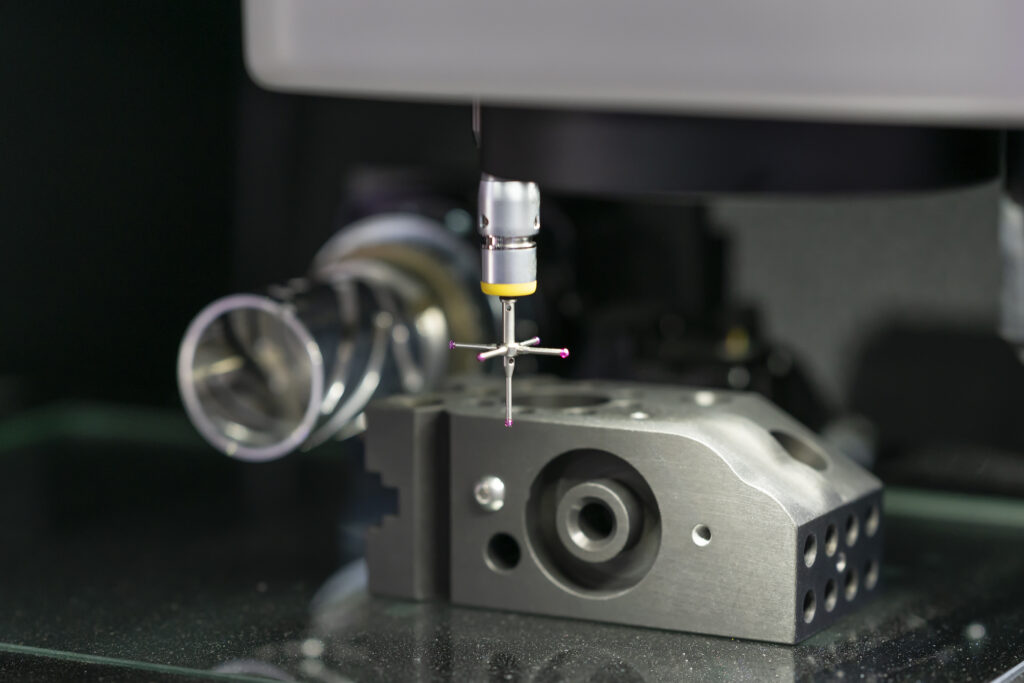

マシニングセンタとは

マシニングセンタとは、工作機械の一つで、金属や素材を削ったり形を整えたりする装置のことです。真鍮を加工する際に失敗を避けるためには、正しい切削条件を設定することが重要です。例えば、適切な切削速度や切削深さを選ぶことが大切です。また、工具の選定や冷却液の使用も加工の品質に影響を与えます。

美しい仕上がりを得るためには、切削面の仕上げやバリ取りにも注意を払う必要があります。真鍮は美しい輝きを持つ素材ですので、丁寧な仕上げが特に重要です。例えば、最終工程での研磨や仕上げ作業を丁寧に行うことで、品質の高い仕上がりを実現できます。

マシニングセンタを上手に活用し、正確な加工条件を設定することで、美しい仕上がりの製品を生産することが可能です。失敗を避け、高品質な加工を目指す際には、適切な技術と注意が必要です。

真鍮の特性と加工の難しさ

真鍮は、銅と亜鉛の合金であり、加工の際にはその特性を理解することが重要です。真鍮は比較的柔らかい金属であり、切削時に熱が発生しやすく切削性が悪いため、注意が必要です。例えば、マシニングセンタで真鍮を加工する際に、適切な刃先形状や刃先の冷却方法を選択することが重要です。適切な工具と工具磨耗の管理を行うことで、切削品質を向上させることができます。

また、真鍮の仕上げにも注意が必要です。美しい仕上がりを得るためには、切削後の仕上げ工程で手間をかけることが重要です。例えば、表面を研磨することで光沢を出すことができます。正確な仕上げ作業によって、プロジェクト全体の品質を向上させることができます。そのため、真鍮の加工においては、特性を理解し、適切な手法を用いることが重要です。

真鍮加工の前の準備

マシニングセンタで真鍮を加工する際には、失敗を避けるために大切な準備があります。まず、素材の真鍮を選ぶ際には、品質や硬さを確認しましょう。次に、加工する形状やサイズに応じて適切な工具や刃物を準備します。例えば、細かいディテールを加工する場合は細かい刃物が必要です。

さらに、切削速度や送り速度などの加工条件を正確に設定することも重要です。適切な加工条件を設定することで、真鍮をきれいに加工することができます。最後に、加工後はきちんと仕上げ作業を行い、美しい仕上がりを目指しましょう。

これらの準備を丁寧に行うことで、マシニングセンタで真鍮を加工する際に失敗を避け、美しい仕上がりを実現することができます。

加工プロセスの概要

マシニングセンタで真鍮を加工する際に起こりやすい失敗を避け、美しい仕上がりを手に入れるためには、注意が必要です。

まず、マシニングセンタの加工プロセスの概要を理解することが重要です。適切な加工速度や刃の選定、冷却液の使用など、正確な設定が必要です。このような具体的な理由を把握することで、失敗を未然に防ぐことができます。

例えば、適切な刃を使用しない場合には、真鍮がうまく切削されずに表面が傷ついてしまう可能性があります。確認を怠らず、正確な加工条件を設定することで、より綺麗な仕上がりを実現することができます。

したがって、慎重な作業と正確な設定を行うことで、マシニングセンタでの真鍮加工において失敗を避け、美しい仕上がりを手に入れることができます。

真鍮の切削加工における重要ポイント

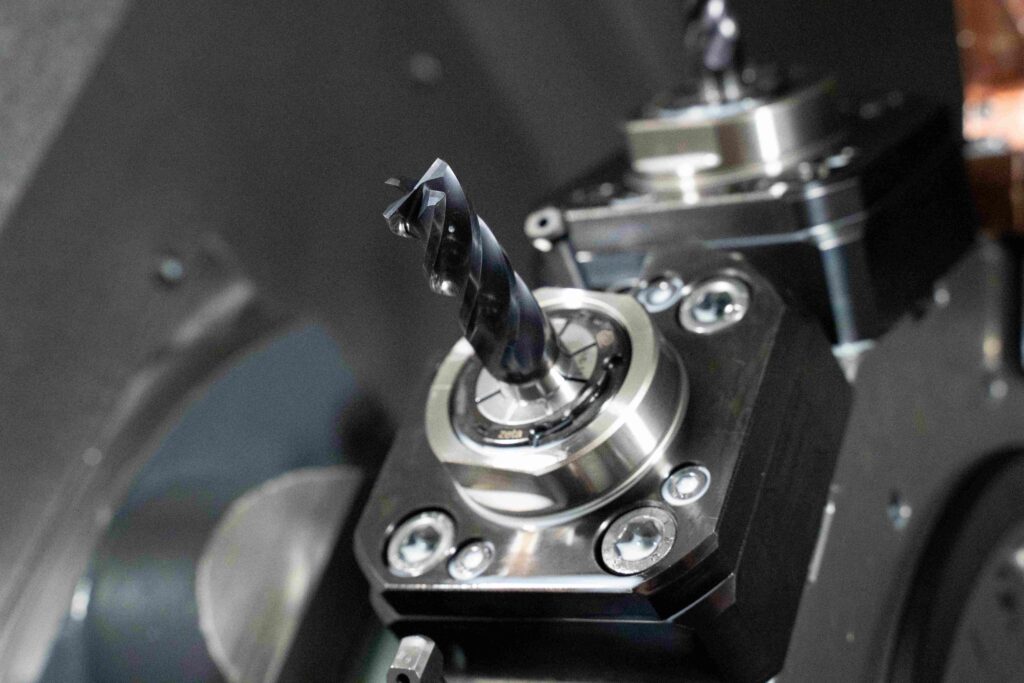

適切な切削工具の選択

マシニングセンタで真鍮を加工する際の失敗を避けるためには、適切な切削工具の選択が重要です。真鍮は比較的柔らかい金属であり、適切な刃先形状や切削条件を選ぶことで、加工時の振動や切削抵抗を減らし、美しい仕上がりを実現することができます。

例えば、真鍮の場合はチップの取り付け角度や刃先形状が重要となります。適切な切削条件を設定し、適切な切削速度や切削深さを選ぶことで、加工品質を向上させることができます。さらに、切削工具の選択だけでなく、適切な冷却液の使用や適切な切削方向の選択も重要です。

適切な切削工具を選択することで、真鍮加工時の失敗を避け、美しい仕上がりを手に入れることができます。

切削条件の設定

マシニングセンタで真鍮を加工する際、失敗を避けるためには、適切な切削条件の設定が重要です。すなわち、切削速度、送り速度、切削深さなどのパラメータを正確に設定することが美しい仕上がりへの近道となります。例えば、真鍮は柔らかい素材であるため、高速での切削や過剰な力のかかり方は加工精度を損なう可能性があります。そのため、適切な切削速度と適度な切削深さを設定することが重要です。

また、刃物の選定も重要であり、適切な刃先形状や刃先材質を選ぶことで、切削品質を向上させることができます。さらに、切削液を使用して熱を逃がすことも重要です。これらの工夫を行うことで、真鍮加工における失敗を減らし、美しい仕上がりを実現することができます。

冷却液の使用と管理

マシニングセンタで真鍮を加工する際に失敗を避けるためには、適切な冷却液の使用と管理が重要です。なぜなら、真鍮は加工時に熱を持ちやすく、適切な冷却がないと割れや変形などの問題が発生する可能性があります。

そのため、マシニングセンタを使用する際には、適切な種類の冷却液を選択し、適切な量を供給することが大切です。例えば、水溶性の冷却液を使用することで、真鍮の加工時に生じる熱を効果的に冷やすことができます。

さらに、冷却液の管理にも注意を払う必要があります。定期的な交換や清掃を行うことで、冷却液の効果を維持し、加工作業の安定性を保つことができます。

適切な冷却液の使用と管理を行うことで、真鍮の加工作業を円滑に行うことができ、美しい仕上がりを実現することができます。

チップの除去と対策

マシニングセンタで真鍮を加工する際には、チップの除去と対策が重要です。チップは加工時に発生する切屑のことで、これが残ると加工精度や仕上がりに影響を与えます。そのため、定期的なチップ除去が必要です。例えば、作業の合間に刷毛やエアーガンでチップを除去することで、加工品質を維持できます。

さらに、切削液の適切な管理も重要です。切削液は加工時に熱を発生させ、切削抵抗を減らして加工精度を向上させますが、古くなるとチップや切削屑が溜まり、加工品質を低下させる原因となります。定期的な切削液の交換や管理を怠らないことが大切です。

これらの対策を適切に行うことで、マシニングセンタで真鍮を美しく加工し、高品質な仕上がりを実現することができます。

加工時の注意点と失敗を避ける方法

マシニングセンタのメンテナンス

マシニングセンタで真鍮を加工する際の失敗を避ける方法と美しい仕上がりへの近道

真鍮は加工する際に注意が必要な素材です。マシニングセンタを使用する際には、正しい刃物や切削速度を選択することが重要です。刃物が適切でないと、真鍮が削られる際に問題が生じる可能性があります。

また、切削速度が速すぎると真鍮が熱せられてしまい、仕上がりにムラや歪みが生じることがあります。逆に遅すぎても、真鍮の表面が滑らかにならず、美しい仕上がりが得られません。

そのため、適切な刃物と切削速度を選択し、加工中に冷却液を使用することで、真鍮の加工品質を向上させることが重要です。適切な加工技術を用いることで、美しい仕上がりを実現することができます。

真鍮素材の固定方法

マシニングセンタで真鍮を加工する際、美しい仕上がりを求める際のポイントは、まず真鍮素材の固定方法です。真鍮は柔らかい素材であり、加工中に振動やずれが生じやすいため、しっかりと固定することが重要です。例えば、クランプを使用して素材を確実に固定することで、精密な加工が可能となります。

さらに、適切な切削条件を設定することも重要です。切削速度や切削深さを適切に調整することで、真鍮素材を効率よく加工することができます。例えば、適切な刃先数や冷却方法を選択することで、加工時の摩擦や熱を抑え、美しい仕上がりを実現できます。

これらのポイントに注意することで、マシニングセンタで真鍮を加工する際の失敗を防ぎ、美しい仕上がりを実現することができます。

加工精度を左右する要因

マシニングセンタで真鍮を加工する際、加工精度を左右する要因は何でしょうか。まず、工具の選択が重要です。適切な切削具を選ぶことで、真鍮の加工効率と品質が向上します。例えば、硬度や切削速度を考慮して適切な工具を選ぶことが大切です。

また、加工時の冷却方法も重要です。適切な冷却を行うことで熱が加工精度に与える影響を軽減できます。例えば、切削液を使用することで加工時の熱を効果的に冷却することができます。

さらに、適切な切削条件の設定も必要です。切削速度や切削量を適切に設定することで、加工精度を向上させることができます。これらの要素をしっかりと考えながら真鍮の加工を行うことで、美しい仕上がりを実現することができます。

失敗例とその対策

マシニングセンタで真鍮を加工する際の失敗を避けるためには、注意すべきポイントがあります。例えば、適切な切削条件を設定することが重要です。切削速度や送り速度などを適切に調整することで、加工品質を向上させることができます。

さらに、適切な切削工具を選択することもポイントです。真鍮に適した工具を選ぶことで、加工精度を高めることができます。また、加工前に素材表面の清掃や潤滑剤の塗布を行うことで、加工時の摩擦を減らし、美しい仕上がりを実現できます。

これらの対策を講じることで、マシニングセンタでの真鍮加工において失敗を避け、美しい仕上がりを実現することができます。しっかりと対策を講じることで、効率的かつ品質の高い加工が可能となります。

美しい仕上がりを実現するためのテクニック

表面仕上げの基本

マシニングセンタで真鍮を加工する際、失敗を避けるためには正しい工具や適切な加工条件を選択することが重要です。真鍮はやわらかい素材であり、過剰な加工力を加えると歪みや傷がつきやすくなります。適切な工具を使用することで、美しい仕上がりを実現できます。例えば、カッターや切削液を適切に選んで、慎重に作業を行うことが大切です。

また、加工時には適切な冷却や潤滑を行うことも重要です。過熱を防ぎ、素材の劣化を抑えるために適切な冷却剤を使用しましょう。これにより加工精度が向上し、仕上がりにムラが生じることを防ぐことができます。

要するに、真鍮を綺麗に仕上げるためには適切な工具や条件を選び、慎重に加工することが大切です。これらのポイントを押さえれば、マシニングセンタでの真鍮加工を失敗することなく、美しい仕上がりを実現できます。

仕上がりを左右する加工パラメータ

マシニングセンタで真鍮を加工する際、仕上がりを左右する加工パラメータがあります。まず、切削速度と送り速度を適切に設定することが重要です。速度が速すぎると工具が摩耗し、仕上がりに悪影響を及ぼす可能性があります。逆に速度が遅すぎると加工時間が長くなり効率が下がります。

さらに、切削深さや切削幅も重要です。深すぎる切削深さは振動や加工精度の低下を招く恐れがあります。適切な切削深さと切削幅を設定することで、美しい仕上がりを実現できます。

加工時には冷却液の使用も欠かせません。真鍮は熱に敏感な素材であり、適切な冷却を行うことで加工精度や工具寿命を向上させることができます。

これらの加工パラメータを適切に設定し、注意を払うことで、マシニングセンタで真鍮を加工する際の失敗を避け、美しい仕上がりを実現することが可能です。

磨きとバリ取りの方法

マシニングセンタで真鍮を加工する際に失敗を避け、美しい仕上がりを実現するためには、磨きとバリ取りの方法が重要です。まず、仕上げ時には表面に残るバリ(鋭い突起)を取り除くことが必要です。バリ取りを怠ると、仕上がりが粗悪になり、品質が低下します。次に、磨き作業を丁寧に行い、真鍮の表面を滑らかに仕上げましょう。磨きによって光沢が増し、美しい仕上がりが実現されます。これらの工程をきちんと行うことで、製品の品質が向上し、顧客に満足してもらえるでしょう。加工過程での注意深い作業が、製品の価値を高める重要な要素となります。

加工後の清掃と保護

マシニングセンタで真鍮を加工する際、美しい仕上がりを得るためには、加工後の清掃と保護が重要です。なぜなら、加工時に生じるチップや切屑が残ると、仕上がりが損なわれる恐れがあります。そのため、加工が完了したら、綺麗に清掃することが必要です。

それに加えて、真鍮は錆びやすい素材であるため、加工後は保護処理も欠かせません。錆が発生すると、美しい仕上がりが台無しになってしまいます。そこで、加工後は適切な保護剤やコーティングを施すことで、真鍮の美しさを長持ちさせることができます。

加工後の清掃と保護を怠らずに行うことで、マシニングセンタで真鍮を加工する際の失敗を防ぎ、美しい仕上がりを維持することができます。

真鍮・銅系素材の旋盤加工とマシニングセンタ加工の違い

旋盤加工とマシニングセンタ加工の比較

マシニングセンタで真鍮を加工する際の失敗を避ける方法と美しい仕上がりへの近道

真鍮をマシニングセンタで加工する際、注意すべきポイントがあります。まず、適切な加工条件を設定することが重要です。適切な切削速度や切削量を選ぶことで、真鍮の仕上がりに影響を与えます。

さらに、切削工具の選定も重要です。適切な刃先形状やコーティングを選んで、切削時の摩擦を減らし、加工精度を向上させましょう。

例えば、高速鋼や硬質合金の切削工具を使用することで、真鍮の加工性能を最大限に引き出すことができます。また、適切な刃先形状を選ぶことで、加工時の振動や異常摩耗を防ぐことができます。

これらのポイントを押さえることで、マシニングセンタでの真鍮加工を成功させ、美しい仕上がりを実現することができます。

真鍮の旋盤加工におけるポイント

マシニングセンタで真鍮を加工する際のポイントは慎重な計画と正確な作業です。真鍮は加工が繊細であり、加工中に熱を持ちやすい特性があります。そのため、適切な切削条件と冷却方法を選択することが重要です。例えば、適切な刃物の選択や切削速度、切りくずの適切な管理などが挙げられます。これらのポイントを無視すると、真鍮の加工過程で歪みや割れが生じる可能性が高まります。

また、美しい仕上がりを実現するためには、切削工程の統一性と仕上げ工程の丁寧な取り組みが欠かせません。適切な仕上げ工具や研磨方法を選択し、正確な仕上げ作業を行うことで、真鍮の表面につややかな艶を与えることができます。このような工程を丁寧に踏むことで、美しい仕上がりを実現し、高品質な製品を生み出すことができます。

マシニングセンタによる加工のメリット

マシニングセンタによる加工のメリットは、精度や効率性が高いことです。マシニングセンタはコンピュータによって制御され、高精度な加工を可能にします。これにより、真鍮などの素材を精密に加工する際に、手作業よりも正確な仕上がりが期待できます。

さらに、マシニングセンタは短時間で多くの加工作業を行えるため、効率的に生産性を向上させることができます。例えば、複数の部品を同時に加工することが可能であり、大量生産や大規模なプロジェクトにも適しています。

そのため、マシニングセンタを使用することで、真鍮の加工における失敗を防ぎ、美しい仕上がりを短期間で実現することができます。加工業務において精度と効率性を重視する場合、マシニングセンタは非常に有用なツールとなるでしょう。

よくある質問と答え

真鍮加工の際の切削速度はどのくらいが適切?

マシニングセンタで真鍮を加工する際の切削速度は、適切な加工を行う重要な要素です。切削速度が速すぎると工具が早く摩耗し、逆に遅すぎると切削面の仕上がりが粗くなる可能性があります。例えば、真鍮の場合は一般的に300~500m/minの範囲が適切とされています。この速度範囲で加工を行うことで、美しい仕上がりを得ることができます。

また、切削深さや刃先の形状なども加工結果に影響を与えるため、これらも適切に設定することが重要です。例えば、切りくずが詰まるリスクを避けるためには、切削速度だけでなく適切な切削深さも考慮する必要があります。これらのポイントに気をつけることで、マシニングセンタでの真鍮加工において失敗を避け、美しい仕上がりを実現することができます。

切削油はどのように選べば良い?

マシニングセンタで真鍮を加工する際、失敗を避け美しい仕上がりを目指すためには、適切な切削油の選択が重要です。切削油は切削作業において摩擦や熱を軽減し、工具と加工素材を保護する役割があります。高品質の切削油を使用することで、作業効率が向上し、加工面の仕上がりも向上します。

例えば、真鍮は加工時に切削熱が発生しやすく、工具の寿命や加工面の精度に影響を与えます。適切な切削油を使用することで、切削熱を抑え、切削作業をスムーズに行うことができます。これにより、美しい仕上がりを実現することができます。

したがって、マシニングセンタで真鍮を加工する際は、適切な切削油を選ぶことが重要であり、それによって失敗を避け、美しい仕上がりを実現することができます。

加工中の振動を抑えるには?

マシニングセンタで真鍮を加工する際、振動を抑える方法をご紹介します。振動が生じると加工精度が低下し、仕上がりに影響を及ぼす可能性があります。そのため、まずはしっかりとマシンを安定させることが重要です。マシンが安定していれば、加工時の振動が抑えられ、美しい仕上がりを目指すことができます。

さらに、刃具や工具の選び方も重要です。適切な刃具を選ぶことで、振動を最小限に抑えることができます。例えば、刃先が適切に設計された工具を使用することで、真鍮の加工時に振動を軽減することができます。

以上の方法を実践することで、マシニングセンタでの真鍮加工における振動を抑え、美しい仕上がりを実現することができます。

真鍮加工のトラブルシューティング

マシニングセンタで真鍮を加工する際に起こりがちなトラブルについて考えてみましょう。まず、真鍮は柔らかい素材なので、工具の選択が重要です。適切な切削速度や切削量を設定することで、切削時の振動やチッピングを防ぐことができます。次に、冷却液を適切に使用することも大切です。冷却液が不足していると加工面が粗くなったり、工具が摩耗しやすくなります。

具体的な問題として、切削時に真鍮が詰まることがあります。これを避けるためには、適切な切削条件を設定し、定期的に切屑を除去することが必要です。また、加工後の仕上げにも注意が必要です。適切な研磨や表面処理を行うことで、美しい仕上がりを実現できます。これらのポイントを押さえることで、マシニングセンタでの真鍮加工をスムーズに行うことができます。

最新のマシニングセンタ技術と真鍮加工

高速マシニングと精度向上

マシニングセンタで真鍮を加工する際、美しい仕上がりを得るためには、失敗を避けることが重要です。高速マシニングは、加工速度を上げることで生産性を向上させる方法の一つです。これにより、素材を効率的に削り、仕上がりの精度も向上します。

また、精度向上のためには、切削工具や冷却液の選定も重要です。適切な切削工具を選ぶことで、真鍮を効果的に加工し、美しい仕上がりを実現できます。冷却液も適切に使用することで、加工時の摩擦熱を抑え、加工精度を高めることができます。

これらの方法を適用することで、マシニングセンタでの真鍮加工において失敗を避け、美しい仕上がりを手に入れることができます。

CNCプログラミングのポイント

マシニングセンタで真鍮を加工する際、失敗を避けるポイントはいくつかあります。まず、適切な加工条件を設定することが重要です。加工速度や切削量などを正確に設定することで、作業効率が向上し、加工精度も高まります。

さらに、適切な工具の選択も重要です。真鍮は柔らかい材料であり、適切な工具を使わないと加工中にツールが摩耗しやすくなります。適切な切削条件と合わせて適切な工具を選ぶことで、美しい仕上がりを実現できます。

例えば、適切な冷却液を使用することも重要です。冷却液を使うことで加工時の摩擦熱を抑え、加工表面の品質を保つことができます。

これらのポイントを押さえることで、マシニングセンタで真鍮を加工する際の失敗を避け、美しい仕上がりを目指すことができます。

自動化と効率化の最前線

マシニングセンタで真鍮を加工する際には、失敗を避けるためにいくつかのポイントに注意することが重要です。まず、正確な設定と適切な工具の選択が必要です。適切な切削速度や切削量を設定することで、真鍮の仕上がりを向上させることができます。さらに、適切な冷却液や潤滑剤の使用も重要です。これにより、切削時の摩擦を軽減し、作業効率を向上させることができます。

例えば、切削速度や切削量が適切でない場合、真鍮が割れたり歪んだりする可能性があります。また、冷却液や潤滑剤を適切に使用しないと、切削面に凹凸や傷がついてしまうこともあります。これらの失敗を避けるためには、正しい加工条件を設定し、適切な工具や材料を選択することが不可欠です。これらのポイントを守ることで、美しい仕上がりの真鍮加工が可能となります。

真鍮加工に適したマシニングセンタの選び方

マシニングセンタで真鍮を加工する際、失敗を避けるためには適切な機械の選択が肝要です。マシニングセンタは高精度で作業を行うため、真鍮のような柔らかい材料に適しています。

まず、加工する真鍮の種類や厚さに応じて適切な切削速度や切削深さを設定することが大切です。例えば、柔らかい真鍮は高速切削が適していますが、硬い真鍮は低速切削が適しています。

さらに、適切な切削工具やクーリング液の使用も重要です。例えば、適切なエンドミルやドリルを選んで使用することで、仕上がりに影響を与えることなく綺麗な加工が可能です。

適切なマシニングセンタの選択と工具の使い方をマスターすることで、美しい仕上がりを実現し、失敗を回避することができます。

真鍮加工のためのケーススタディ

成功事例の分析

マシニングセンタで真鍮を加工する際に失敗を避け、美しい仕上がりを目指すためには、正しい工具や切削条件の選定が重要です。例えば、適切な刃先半径を選ぶことで、切削時の振動や切くずの発生を減らすことができます。さらに、切削速度や切削深さを適切に設定することで、真鍮の加工効率を向上させることができます。このように、細かな条件設定が加工結果に大きく影響します。

また、加工前には作業環境やマシンの点検も十分に行い、適切な潤滑剤を使用することも重要です。これによって、加工中の摩擦や熱の発生を抑え、仕上がりにムラや傷を防ぐことができます。

失敗を避け、美しい仕上がりを実現するためには、細部に注意を払いながら工程を進めることが重要です。マシニングセンタで真鍮を加工する際には、適切な準備と正確な操作が美しい仕上がりの近道となります。

失敗事例の検証と学び

マシニングセンタで真鍮を加工する際に起こりがちな失敗事例を検証し、それらを避ける方法について学びましょう。真鍮は美しい仕上がりが求められる素材であり、適切な加工が重要です。例えば、適切な工具や適切な切削速度を選択することが鍵となります。切削速度が速すぎると真鍮が焼けてしまい、仕上がりに影響が出ます。逆に速度が遅すぎると加工時間がかかりすぎて効率が悪くなります。

また、適切な冷却や潤滑も重要です。適切な冷却を行わないと工具や加工面が過熱してしまい、精度や仕上がりに悪影響を及ぼします。これらのポイントを理解し、実践することで失敗を避け、美しい真鍮加工を実現できるでしょう。

プロフェッショナルのアドバイス

マシニングセンタで真鍮を加工する際、失敗を避けるためには、まず正確な計画を立てることが重要です。最初に、加工する真鍮の種類や形状、加工方法を明確にしましょう。次に、適切な工具や切削条件を選択することで、作業効率を上げつつ美しい仕上がりを目指せます。例えば、適切な刃先形状や切削速度を選択することで、加工精度を向上させることができます。最後に、途中で作業を中断することなく、一貫して加工を行うことも重要です。このように、計画的に加工作業を進めることで、失敗を最小限に抑え、美しい仕上がりを実現できるでしょう。

業界のベストプラクティス

マシニングセンタで真鍮を加工する際、失敗を避けて美しい仕上がりを目指す方法を見ていきましょう。真鍮は、硬さや熱伝導性が高く、正確な加工が求められます。まず、失敗を避けるためには適切な切削速度や切削深さを設定することが重要です。高速での加工は精度を損なう可能性があります。また、適切な冷却液を使用して加工中の熱を逃がすことも重要です。

例えば、マシニングセンタで真鍮の部品を加工する際、切削速度を適切に設定し、適度な冷却を行うことで、表面がキズつかず美しい仕上がりを実現できます。最終的な仕上がりに影響を与えるのは細かな加工技術や設定です。失敗を避け、美しい仕上がりを目指すために、正確な加工条件を遵守することが重要です。

まとめ

マシニングセンタで真鍮を加工する際に失敗を避け、美しい仕上がりを得るための方法をご紹介します。真鍮の加工では切削速度や刃具の選択が重要です。適切な刃具を使用し、適正な切削速度を設定することで、仕上がりの品質を向上させることができます。また、適切な冷却や潤滑も重要です。これによって材料の過熱や切削時の摩耗を抑えることができます。これらのポイントを抑えることで、美しい仕上がりを得ることができます。

NCフライス活用法!真鍮の綺麗な仕上がりを実現する方法

真鍮加工において、NCフライスは驚くほど効果的なツールです。しかし、その活用法や技術について理解することは容易ではありません。この記事では、真鍮を美しく仕上げるためのNCフライスの活用法に焦点を当てます。

真鍮加工におけるNCフライスの重要性や効果について深く掘り下げ、どのように使用するのか、どのように素晴らしい仕上がりを実現できるのかを詳しく解説します。真鍮加工のプロセスをより効率的かつ効果的に行うための方法を学び、美しい仕上がりを実現するためのポイントについて知識を深めていきましょう。

真鍮NCフライス加工の基礎

真鍮とは:特性と加工の魅力

真鍮とは、銅と亜鉛を主成分とする合金であり、その美しい金属光沢と加工のしやすさから、さまざまな用途で利用されています。NCフライスとは、コンピュータ制御による精密な加工技術のことであり、真鍮の綺麗な仕上がりを実現する際に重要な役割を果たします。

NCフライスを活用することで、真鍮の表面に精密な刻み目や模様を施すことができます。例えば、時計の針や装飾品など、細かな部品を作る際に活用されます。また、建築やインテリアデザインにおいても、真鍮を使用した装飾パーツを作る際に、NCフライスが重要な役割を果たします。

真鍮の特性とNCフライスの組み合わせにより、高精度で美しい仕上がりを実現することが可能となります。そのため、製品や作品の品質向上やデザイン性の向上に貢献しています。これらの要素を活かすことで、真鍮の魅力を最大限に引き出す加工方法として、NCフライスが注目されています。

NCフライスの概要と基本操作

NCフライスとは、コンピュータ制御された工作機械を使用して金属加工を行う方法です。真鍮の綺麗な仕上がりを実現するためには、まず正確な切削パラメーターを設定することが重要です。例えば、適切な回転数や送り速度を選択することで、真鍮材料が綺麗に加工されます。

NCフライスでは、機械が事前にプログラムされた手順通りに作業を行うため、高い精度で加工が可能です。具体的な操作方法として、CADソフトウェアを使用して加工データを作成し、そのデータをCNCマシンに転送することが挙げられます。

このように、NCフライスを活用することで真鍮の繊細な部品や精密な加工が可能となります。高品質な仕上がりを求める場合には、NCフライスの概要や基本操作を理解し、適切に活用することが重要です。

真鍮加工に適したNCフライスの選び方

NCフライスとは、コンピュータ制御を用いて金属加工を行う重要な工具です。真鍮加工に適したNCフライスを選ぶ際には、切削性能や耐摩耗性が重要です。例えば、硬質な真鍮を綺麗に仕上げるためには、高速度での加工が必要です。また、切削刃の形状やコーティングも真鍮加工に影響を与えます。例えば、酸化処理を受けた真鍮を加工する際には、コーティングされた切削刃が適しています。

したがって、NCフライスを選ぶ際には、真鍮の性質や加工条件を考慮し、切削性能や耐摩耗性に優れたツールを選ぶことが重要です。適切なNCフライスを使用することで、真鍮の綺麗な仕上がりを実現することができます。

真鍮を加工する際のNCフライスの設定ポイント

切削条件の基本:スピードとフィード

NCフライスは、真鍮を綺麗に仕上げるための重要な工具です。真鍮は美しい仕上がりが求められる素材であり、NCフライスを上手に活用することで高品質な加工が可能となります。NCフライスを効果的に利用するためには、切削条件の基本であるスピードとフィードを理解することが重要です。

まず、スピードとは工具が回転する速さを指し、加工する素材や刃物の種類によって適切なスピードを選択する必要があります。次に、フィードとは工具が前進する速さを意味し、切削時の切りくずの排出や加工表面の仕上がりに影響を与えます。

例えば、真鍮のような柔らかい素材を加工する際は、適切なスピードとフィードを設定することで綺麗な仕上がりを実現することができます。NCフライスを使う際には、このような基本的な切削条件を考慮しながら操作することが重要です。

適切な工具と刃の選択

NCフライスを使って真鍮を綺麗に仕上げるには、適切な工具と刃の選択が重要です。刃の種類や材質によって切削時の仕上がりに大きな影響があります。例えば、高速度鋼の刃は一般的で手頃な価格であり、真鍮の削りやすさに適しています。また、硬度を考慮して適切な刃を選択することで、作業効率が向上し、綺麗な仕上がりを実現できます。さらに、切削速度や刃先の角度なども適切に調整することで、真鍮材料の特性を最大限に活かすことができます。適切な工具と刃を選ぶことで、NCフライスを効果的に活用し、綺麗な真鍮の仕上がりを実現しましょう。

冷却剤の使用とその効果

NCフライスは、真鍮の加工において綺麗な仕上がりを実現するための重要なツールです。NCフライスを活用することで、精密な加工が可能となります。例えば、真鍮の部品や装飾品を製造する際に、NCフライスを使用することで細かいデザインや模様を正確に加工することができます。また、NCフライスは自動化されたプロセスを採用しており、作業効率を向上させることができます。

さらに、NCフライスは加工精度が高く、素材の無駄を最小限に抑えることができます。そのため、真鍮の材料を有効活用しつつ、環境にも配慮した加工が可能となります。NCフライスを上手に活用することで、真鍮の製品をより美しく仕上げることができます。真鍮加工において、NCフライスの効果は非常に大きいので、積極的に活用してみることをおすすめします。

真鍮の切削加工時の仕上がりを向上させるテクニック

表面粗さを左右する要因

NCフライス活用法!真鍮の綺麗な仕上がりを実現する方法

真鍮の仕上がりを左右する重要な要素は、表面粗さです。NCフライスを活用することで、緻密な加工が可能となり、美しい仕上がりを実現します。NCフライスはコンピュータ制御により高い精度で加工を行うため、真鍮の表面に均一な仕上がりをもたらします。

例えば、真鍮製の装飾品や工芸品など、細部まで美しく仕上げたい製品にはNCフライスが最適です。緻密なデザインや複雑な形状も、NCフライスを使うことで高い精度で加工することができます。

NCフライスを駆使することで、真鍮製品の品質向上と生産性の向上が期待できます。真鍮の美しい仕上がりを追求する際には、NCフライスの活用を検討してみてください。

加工パスの最適化

NCフライスを使った真鍮加工の仕上げを美しくする方法について見ていきましょう。NCフライスを活用することで、真鍮の加工がより効率的かつ精密に行えます。例えば、NCフライスを使用することで複雑な形状や細かいデザインの加工も可能となります。また、旋削や切削と比べて、ノコギリ線の残りが少なく仕上がりが美しいのも特徴です。

NCフライスを活用することで、真鍮製品の生産性が向上し、品質も高くなります。加工精度が求められる時には、NCフライスが適しています。限られた時間やコストで高品質な真鍮製品を作りたい場合、NCフライスは有効な手段と言えます。真鍮の綺麗な仕上がりを実現したい際には、NCフライスの活用に注目してみてください。

バリ取りと表面処理の重要性

NCフライスは、真鍮の仕上がりを美しくするための重要な工具です。NCフライスを利用することで、精密な加工が可能となり、真鍮の表面に緻密なパターンや彫刻を施すことができます。例えば、時計やアクセサリーなどの高級製品では、真鍮部品の仕上がりが非常に重要です。NCフライスを使用することで、その仕上がりを向上させることができます。また、真鍮は錆びやすい性質を持つため、表面処理も重要です。適切なバリ取りや表面処理を行うことで、真鍮製品の耐久性や美しさを保つことができます。真鍮の加工において、バリ取りと表面処理の重要性を理解し、適切な手法を選択することが作業の質を向上させるポイントとなります。

真鍮CNC加工のための具体的な加工方法

加工プログラムの作成とシミュレーション

NCフライスは、真鍮を美しく仕上げるのに効果的な方法です。NCフライスは、コンピューター制御された工作機械を使用して、精密な切削加工を行う技術です。真鍮は美しい素材ですが、加工方法によっては傷がつきやすい特性があります。NCフライスを使うことで、緻密で均一な仕上がりを実現することができます。

NCフライスを活用することで、例えば時計の歯車や精密な部品などを作る際に、高精度で美しい真鍮加工が可能となります。加工プログラムを適切に作成し、シミュレーションを通じて細部まで確認することで、最終的な仕上がりに影響を与える要素を事前に把握することが重要です。

つまり、NCフライスを活用することで、真鍮の美しい仕上がりを実現できるだけでなく、作業効率も向上させることができます。これにより、製品の品質向上や生産性の向上につながり、真鍮加工における可能性が広がるのです。

マルチ軸加工とそのメリット

NCフライスは、真鍮の加工において素晴らしい仕上がりを実現する方法です。NCフライスは、コンピューター制御により工作物を精密に加工することができます。具体的には、真鍮の部品や装飾品を作る際に、細かいデザインや模様を正確に刻むことが可能です。

例えば、時計の歯車やアクセサリーなど、細かな部品を作る場合にNCフライスを活用することで、緻密な加工が可能となります。真鍮は美しい輝きと耐久性を持ち、高級感のある製品に仕上げることができます。

したがって、NCフライスを使うことで、真鍮製品を精密かつ美しく仕上げることができ、高品質な製品を生産することができます。NCフライスの活用は、真鍮加工における新たな可能性を切り拓くことができるでしょう。

高精度加工を実現するためのポイント

NCフライスを利用して真鍮を綺麗に仕上げる方法をご紹介します。NCフライスは、コンピュータ制御された工作機械を使って精密な加工が可能です。真鍮は美しい仕上がりが特徴であり、NCフライスを使うことでその特性を最大限に活かすことができます。

まず、綺麗な仕上がりを実現するためのポイントは適切な切削速度と切削深さを設定することです。適切なパラメーターを設定することで、真鍮の表面に優れた仕上がりを与えることが可能です。また、切削時には適切な冷却液を使用することも重要です。これにより切削面の熱を逃がし、真鍮の変色を防ぐことができます。

以上のポイントを守りながらNCフライスを活用することで、美しい仕上がりの真鍮加工を実現することができます。

真鍮加工のための最適な加工方法とは

切削速度とフィードレートの関係

NCフライスを使って真鍮を綺麗に仕上げる方法をご紹介します。NCフライスは工作機械の一種で、コンピュータ制御された装置が切削を行い、高精度な加工が可能です。真鍮は金属の一種で、美しい光沢が特徴です。

NCフライスを使う際には、切削速度とフィードレートの関係が重要です。切削速度が速すぎると真鍮が熱で変色してしまう恐れがあります。逆に、速度が遅すぎると加工時間がかかります。適切な切削速度とフィードレートを設定することで、綺麗な仕上がりが実現できます。

例えば、切削速度を調整して真鍮の加工に適した条件を見つけることが重要です。適切な条件で加工することで、真鍮の美しい光沢を損なうことなく仕上げることができます。NCフライスを上手に活用して、美しい真鍮加工を楽しんでください。

加工精度を高めるための工夫

NCフライスを使った真鍮の加工精度を高めるためには、いくつかの工夫が必要です。まず、切削条件を適切に設定することが重要です。回転数や送り速度などを適切に調整することで、真鍮の綺麗な仕上がりを実現することができます。また、刃先の選定も大切です。適切な刃先を選ぶことで、加工時の負荷を軽減し、精度を向上させることができます。

さらに、切削時には適切な冷却・潤滑を行うことも忘れてはいけません。適切な冷却・潤滑を行うことで、切削熱を効果的に逃がすことができ、真鍮の加工精度を向上させることができます。

これらの工夫を行うことで、NCフライスを最大限活用して、真鍮の綺麗な仕上がりを実現することができます。

量産時の効率化と品質管理

NCフライスは、真鍮を綺麗に仕上げる効果的な方法です。NCフライスを活用することで、製造プロセスが効率化され、品質管理が向上します。例えば、NCフライスを使用すると、真鍮の加工精度が高くなり、仕上がりに均一感が生まれます。また、自動化されたNCフライスは、人間の手に比べて作業精度が高く、繊細な部品を作る際に非常に有用です。結果として、製品の仕上がりが向上し、顧客に満足を提供することができます。これにより、製品の評価が高まり、競争力を強化することができます。NCフライスの活用は、真鍮加工において効率的で品質の高い製品を提供するための重要な手段となります。

真鍮の旋盤加工におけるポイント

旋盤加工特有の問題点とその対策

NCフライスを活用することで、真鍮の綺麗な仕上がりを実現する方法をご紹介します。NCフライスは、コンピュータ制御により高精度な加工が可能な工作機械です。真鍮は美しい光沢がありますが、加工時に切削粉が付着しやすく、表面が荒れることがあります。

そのため、NCフライスを使用することで、素材を綺麗に加工することができます。具体的には、適切な切削速度や切削深さを設定し、加工の際には適度な冷却や潤滑を行うことが重要です。また、適切な切削工具や工具の交換タイミングも注意が必要です。

このように、NCフライスを使いこなすことで、真鍮の美しい仕上がりを実現することができます。是非、この方法を活用して、素晴らしい加工品を作り出してみてください。

真鍮専用工具の利用とメンテナンス

NCフライスを使う際に、真鍮の綺麗な仕上がりを実現する方法についてお伝えします。真鍮は美しい金属ですが、加工時に注意が必要です。NCフライスは、コンピュータ制御により高精度な加工が可能で、真鍮の特性を活かすことができます。

まず、真鍮専用の工具を使用することが重要です。硬度や摩擦の特性を考慮して適切な工具を選びましょう。また、メンテナンスも大切です。工具の切れ味や状態を定期的に確認し、必要に応じて交換や研磨を行いましょう。

具体的な例として、適切な切削速度や切削量を設定することで、真鍮の綺麗な仕上がりを実現できます。加工中に工具や機械の状態を確認し、適切な加工条件を保つことが重要です。これらの方法を守ることで、NCフライスを使って美しい真鍮加工が可能となります。

旋盤加工とNCフライス加工の組み合わせ

NCフライス加工は、真鍮を美しく仕上げるための効果的な方法です。NCフライスは、コンピュータ制御された工作機械を使用して、高い精度で加工を行う技術です。真鍮は熱や湿気に弱い金属ですが、NCフライス加工を使用することで、緻密で滑らかな仕上がりを実現できます。例えば、時計の歯車や精密なパーツなどに用いられています。

真鍮の特性を活かすためには、NCフライス加工が理想的です。緻密なデザインや複雑な形状を実現しやすく、高品質な仕上がりが期待できます。この組み合わせにより、芸術作品や精密機器などで真鍮を活用する際に重要な役割を果たします。NCフライス加工を活用することで、真鍮の魅力を最大限に引き出すことができます。

トラブルシューティング:よくある問題と解決策

切削不良の原因と対策

NCフライス活用法!真鍮の綺麗な仕上がりを実現する方法

真鍮を加工する際、NCフライスを使うことで緻密で美しい仕上がりを実現できます。NCフライスはコンピューター制御された工作機械の一種で、高度な精度と効率を持ち合わせています。

例えば、真鍮の装飾品や精密部品を製作する際に、NCフライスを活用することで細部まで正確に加工できます。その結果、美しい仕上がりを実現することができるのです。

また、NCフライスは作業効率も高く、大量生産にも適しています。これにより、生産性を向上させつつ品質を確保することが可能です。

真鍮加工においてNCフライスを上手に活用することで、高品質かつ効率的な製品作りが実現できるので、是非活用してみてください。

加工中の振動とその抑制方法

NCフライス活用法!真鍮の綺麗な仕上がりを実現する方法

真鍮の素材は美しい仕上がりを求める際に人気があります。NCフライスは、精密な加工が可能であり、真鍮の独特の輝きを引き出すのに最適です。NCフライスを使うことで、緻密で滑らかな仕上がりを実現することができます。

NCフライスを活用する際には、適切な工具や刃物を使用することが重要です。例えば、適切な刃先形状やスピード設定を選択することで、真鍮の仕上がりを向上させることができます。

また、加工中の振動が仕上がりに影響を与えることがあります。この際は、適切な工作機械の設定や切削条件を調整することで、振動を抑制し、緻密で美しい仕上がりを実現することができます。NCフライスを使いこなすことで、真鍮の美しさを最大限に引き出すことができます。

真鍮加工における安全対策

NCフライスを使用した真鍮加工における安全対策は重要です。切削作業を行う際には、安全ゴーグルや手袋などの個人保護具を着用することが必要です。これにより、金属片や切屑が目や皮膚に入るのを防ぐことができます。

さらに、作業環境も整える必要があります。作業場所は整然としており、滑りや転倒の危険がないようにしましょう。また、火災や怪我を防ぐために消火器や応急処置キットを準備しておくことも大切です。

これらの安全対策を遵守することで、NCフライスを使用した真鍮加工作業を安全に行い、綺麗な仕上がりを実現することができます。安全第一の意識を持ちながら作業に取り組むことが重要です。

真鍮NCフライス加工の事例紹介

精密部品の加工事例

真鍮の精密部品加工ではNCフライスが重要な役割を果たします。NCフライスはコンピュータ制御された工作機械で、高い精度で真鍮を加工することができます。

まず、NCフライスを使用する理由は、その高度な制御能力にあります。例えば、微細なディテールや複雑な形状も正確に加工できます。これにより、真鍮の部品が精度よく仕上がり、高品質な製品を生み出すことが可能です。

具体的な加工事例として、時計の歯車や精密機器の部品などが挙げられます。これらの部品は、NCフライスを使用して緻密に加工され、美しい仕上がりを実現しています。

したがって、NCフライスは真鍮の精密加工において不可欠なツールであり、高品質な部品を生産する上で重要な役割を果たしています。

芸術品や装飾品の加工事例

NCフライスを活用することで、真鍮製品の美しい仕上がりを実現する方法を紹介します。NCフライスは、コンピュータ制御により高精度な加工が可能な機械であり、真鍮などの金属加工に最適です。この方法を使うことで、細かいデザインや複雑な形状を持つ真鍮製品を精密に加工できます。

例えば、芸術品や装飾品の制作において、NCフライスは重要な役割を果たします。緻密な彫刻や模様を施した真鍮の飾りが、美しい仕上がりを生み出すことができます。また、NCフライスを使用することで、大量生産にも対応できる効率的な加工が可能となります。

このように、NCフライスを活用することで、真鍮製品の品質やデザインを向上させることができます。技術の進化により、より洗練された製品を生み出すことができるため、真鍮加工の分野での活用がますます期待されています。

加工技術の進化と将来性

真鍮の加工技術は、NCフライスを使うことで革新的な進化を遂げています。NCフライスはコンピュータ制御で精密加工を行う機械で、真鍮の表面を滑らかに仕上げることができます。そのため、品質の高い仕上がりを実現することができるのです。

例えば、NCフライスを使用することで、真鍮製品に均一な光沢を与えることが可能です。また、複雑なデザインや細かい加工も精密に行うことができます。これにより、真鍮の製品がより美しく、高級感のある仕上がりを実現することができます。

NCフライスの技術は今後さらに進化していくことが期待されており、真鍮の加工業界に革新をもたらす可能性があります。真鍮製品の高品質化やデザインの多様化を実現するために、NCフライスの活用法がますます注目されています。

真鍮NCフライス加工のためのメンテナンスと管理

日常のメンテナンスポイント

NCフライスを使うと、真鍮を美しく仕上げる方法があります。NCフライスは、数値制御された工作機械で、非常に精密な加工が可能です。真鍮は、見た目が美しい金属ですが、加工が難しい特性も持っています。NCフライスを使用することで、精密な加工が可能になり、真鍮の綺麗な仕上がりを実現できます。

例えば、ジュエリーや時計などの精密な部品にNCフライスを活用することで、高品質な仕上がりを実現できます。また、建築や工芸品などの分野でも、NCフライスを使用することで美しい真鍮製品を作ることができます。

要するに、NCフライスを利用することで、真鍮の加工が容易になり、美しい仕上がりを実現できます。真鍮製品に高い品質を求める場合には、NCフライスを活用することで満足のいく結果を得ることができるでしょう。

加工機器の寿命を延ばすコツ

NCフライスは、真鍮の加工において綺麗な仕上がりを実現する重要な工具です。なぜなら、NCフライスは高精度で素早く加工が可能であり、真鍮の特性を最大限に活かすことができるからです。例えば、真鍮は比較的柔らかい金属であり、加工時に熱を発生しやすい性質があります。このような特性を考慮して、NCフライスを適切に設定することで、真鍮の綺麗な仕上がりを実現することができます。

また、NCフライスを効果的に活用するためには、適切な切削速度や切削量、冷却方法などを工夫することが重要です。これらの要素を適切に調整することで、真鍮の加工効率を向上させることができます。したがって、NCフライスを使った真鍮加工においては、正しい設定と工夫が美しい仕上がりを生み出す鍵となります。

加工データの管理と活用方法

NCフライスを利用することで、真鍮を美しく仕上げる方法を紹介します。NCフライスはコンピュータ制御で加工を行う装置で、精密な加工が可能です。真鍮は美しい色と質感が特徴であり、正確な加工が必要な素材です。NCフライスを使用することで、緻密なデザインや複雑な形状も作成できます。

例えば、時計や装飾品などの細かい部品を作る際にNCフライスが活用されます。真鍮は加工が難しい材料の一つであり、伝統的な方法では難しい形状も簡単に加工できます。NCフライスを使うことで、効率的に真鍮を加工し、綺麗な仕上がりを実現することができます。真鍮の特性を活かすためにも、NCフライスの活用は重要です。

まとめ

NCフライスを利用することで、真鍮の綺麗な仕上がりを実現することが可能です。さまざまな加工パラメータを適切に設定することで、素材の特性を活かして高精度な加工が可能となります。工具の選定や切削速度、切削深さなどを調整することで、理想的な仕上がりを実現できます。NCフライスを利用する際には、正しい加工条件を選定し、素材に合わせた加工法を適用することが重要です。

真鍮CNCフライス加工完全ガイド:仕上がりを良くするためのポイント

真鍮CNCフライス加工、それは精密さと美しさを兼ね備えた芸術のようなものです。この技術を使って、素晴らしい製品を創り出すためのポイントを探している方に捧げる完全ガイドをご紹介します。仕上がりをより美しく、高品質にするための秘訣やコツを一挙にご紹介します。真鍮加工において欠かせないCNCフライス技術とは何か、その仕組みや仕上がりに影響を与える要素について詳しく解説します。あなたの製品をより一層魅力的に仕上げるためのヒントがここにあります。

真鍮CNCフライス加工の基本

真鍮とは:特性と用途

真鍮とは、主に銅と亜鉛から成る合金であり、その特性から様々な用途で利用されています。真鍮は耐食性が高く、加工しやすいという特性を持っており、CNCフライス加工に適しています。この特性を活かして、真鍮は装飾品や工芸品、機械部品など幅広い分野で使用されています。

CNCフライス加工において、仕上がりを良くするためにはいくつかのポイントがあります。例えば、適切な切削条件の設定や工具の選定、加工速度の調整などが重要です。また、高品質な仕上がりを得るためには、適切な加工技術と経験が求められます。

真鍮CNCフライス加工を行う際には、これらのポイントを押さえることでより満足のいく成果を得ることができます。そのため、正しい技術と知識を身につけて、真鍮の加工を楽しんでみてください。

CNCフライス加工の概要

CNCフライス加工の概要

真鍮CNCフライス加工は、精密な部品加工に用いられる技術です。この方法はコンピュータが制御する工作機械を使用して、図面に基づいて材料を削りだすことで完成品を作り出すプロセスです。真鍮は耐食性があり、美しい仕上がりが特徴であり、様々な産業で広く使用されています。

この加工方法のポイントは、正確な設計図と適切な工具の選択です。設計図は加工精度に直結するため、正確で詳細な作成が不可欠です。また、適切な工具を選ぶことで、作業効率が向上し、仕上がりの品質が高くなります。このような工程を経て、真鍮CNCフライス加工によって精密かつ美しい製品が生み出されます。

真鍮CNCフライス加工のメリット

真鍮CNCフライス加工には、多くのメリットがあります。まず、高い精度で加工できることが挙げられます。CNCフライス機はプログラム通りに正確に加工を行うため、仕上がりにムラが生じません。具体的な例として、精密な部品や歯車など、微細な加工が必要なものにおいて真鍮CNCフライス加工が活躍します。また、生産性も高く、一度に多くの部品を効率的に加工することができるため、コスト削減にも繋がります。このように、真鍮CNCフライス加工は精度や生産性の面で優れており、仕上がりを良くするためのポイントとして重要な役割を果たしています。

真鍮のCNCフライス加工の前準備

材料選定のポイント

真鍮CNCフライス加工は、高品質な仕上がりを得るために重要な役割を果たします。真鍮の特性を理解し、適切な材料を選定することがポイントです。真鍮は耐食性があり、磨きやすく、美しい表面を持つことから、装飾品や精密部品に広く使用されています。CNCフライス加工においても、真鍮は優れた剛性と切削性を持つため、精密加工に適しています。

また、真鍮の選定にあたっては、寸法の正確さや表面仕上げの要求に合わせて適切な合金を選ぶことが重要です。例えば、C36000合金は一般的な加工に適しており、細かい部品の加工に向いています。一方、C46400合金は耐摩耗性に優れているため、耐久性を求められる部品に適しています。

このように、真鍮CNCフライス加工においては、適切な材料選定が重要なポイントとなります。正確な切削と美しい仕上がりを実現するために、適切な真鍮合金を選ぶことが成功の秘訣と言えるでしょう。

加工機の選定と設定

真鍮のCNCフライス加工では、適切な加工機の選定と設定が仕上がりのクオリティを左右します。まず、適切な加工機を選ぶ際には、作業範囲や加工精度、性能などを考慮することが重要です。加工する真鍮の種類や加工する形状に合わせて最適な機種を選ぶことがポイントです。

次に、設定においては、切削速度や切削深さ、工具の選定などが重要です。例えば、高速回転が必要な微細加工には切削速度を調整することで仕上がりを向上させることができます。

加工機の正しい選定と設定によって、真鍮のCNCフライス加工においてより精密な加工や高品質な仕上がりを実現することができるでしょう。

ツール選択と切削条件の基本

真鍮のCNCフライス加工は、仕上がりをより良くするためには、ツール選択と切削条件が重要です。真鍮は加工が比較的容易な素材ですが、間違ったツールや条件で加工すると仕上がりに影響が出ることがあります。

まず、ツール選択は素材に合った硬度や形状の切削ツールを選ぶことが重要です。硬度が低い真鍮は刃先がすぐに摩耗しやすいため、適切なツールを選んで摩耗を抑えることが大切です。

次に、切削条件も重要です。適切な切削速度や切削量を設定することで、加工品質を向上させることができます。例えば、遅すぎる切削速度は刃先に摩耗を生じさせる原因となります。

ツール選択と切削条件を適切に設定することで、真鍮のCNCフライス加工において仕上がりを良くすることができます。

加工プロセスの理解

プログラミングとパス生成

真鍮CNCフライス加工完全ガイド:仕上がりを良くするためのポイント

真鍮は、その美しい外観と耐久性からCNCフライス加工において人気の素材です。仕上がりを向上させるためには、いくつかのポイントに注意する必要があります。

まず、適切な切削条件を設定することが重要です。適切な切削速度や切削深さを選ぶことで、真鍮の加工精度や表面仕上げを向上させることができます。

さらに、適切な工具の選択も重要です。真鍮の特性を考慮して適切な刃先形状やコーティングを選ぶことで、切削時の熱や摩耗を抑え、高品質な加工が可能となります。

最後に、加工前に素材を適切に固定することも大切です。適切な固定具を使用することで、加工中の振動や歪みを最小限に抑え、仕上がりの精度を向上させることができます。

これらのポイントに注意することで、真鍮のCNCフライス加工において、より良い仕上がりを実現することができます。

切削加工の段階

真鍮CNCフライス加工完全ガイド:仕上がりを良くするためのポイント

真鍮のCNCフライス加工は、精密な作業が必要です。切削加工の段階では、まず正確な測定が重要です。素材の厚さや寸法を正確に把握することで、加工の精度が向上します。その後、適切な切削工具と刃先の形状を選択することも大切です。例えば、小さな切削工具を使用すると細かいディテールを加工することができます。

さらに、切削速度や切削深さなどの加工条件を適切に設定することも重要です。これらのポイントを押さえることで、真鍮のCNCフライス加工により美しい仕上がりを実現することができます。

冷却と潤滑の重要性

真鍮CNCフライス加工では、冷却と潤滑は非常に重要です。なぜなら、高速で回転する切削工具が真鍮の硬さによって熱を発生させ、それによって工具や加工物が損傷を受ける可能性があるからです。そのため、十分な冷却と潤滑を行うことで加工精度が向上し、工具の寿命も延びます。具体的には、加工中にクーラントを使用し、切削部や切削刃を冷やし、加工面をスムーズにすることが重要です。さらに、潤滑油を適切に使用することで摩擦を減らし、加工過程をスムーズにすることができます。したがって、真鍮CNCフライス加工をより効果的かつ効率的に行うためには、冷却と潤滑を適切に管理することが欠かせません。

真鍮の切削加工における注意点

真鍮特有の加工課題

真鍮特有の加工課題には、加工中に生じる切削抵抗や刃先摩耗といった問題があります。これらの課題を解決するためには、CNCフライス加工の各段階で注意を払う必要があります。まず、切削速度や切削深さを適切に設定することが重要です。適切なパラメータを設定することで加工品質を向上させることができます。

さらに、適切な切削油や冷却液を使用することも重要です。これにより切削時の摩擦熱を抑えることができ、加工精度を保つことができます。例えば、真鍮のCNCフライス加工では、刃先がすぐに摩耗してしまうことがありますが、適切な冷却液を使用することでこの問題を軽減することができます。

このように、真鍮のCNCフライス加工においては、適切な加工条件や道具の管理が重要です。これらのポイントに注意することで、仕上がりをより良くすることができます。

切削速度と送り速度の調整

真鍮CNCフライス加工完全ガイド:仕上がりを良くするためのポイント

真鍮のCNCフライス加工において、切削速度と送り速度の調整は重要です。適切な速度設定を行うことで、加工品質や効率を向上させることができます。

まず、切削速度は工具の回転速度で、送り速度は工具の進行速度を表します。これらの速度を適切に調整することで、真鍮の加工に最適な条件を見つけることができます。

例えば、高速で切削速度を設定すると、加工時間を短縮できますが、工具の摩耗が早くなる可能性があります。一方、送り速度を上げると加工面の仕上がりが向上しますが、適切なバランスを保つことが重要です。

つまり、切削速度と送り速度を適切に調整することで、真鍮のCNCフライス加工において品質を向上させることができるのです。

バリ取りと表面処理

真鍮CNCフライス加工完全ガイド:仕上がりを良くするためのポイント

真鍮のCNCフライス加工において、バリ取りと表面処理は重要な工程です。バリ取りは、加工時にできる鋭い突起を削り取る作業であり、仕上がりの品質を向上させます。また、表面処理は美しい仕上げを実現するために欠かせません。これらの工程を丁寧に行うことで、製品の品質や耐久性が向上し、顧客に満足してもらえるでしょう。

例えば、自動車部品の製造において、真鍮の精密加工が求められます。バリが残っていると、装着時に問題が生じる恐れがあります。そのため、正確なバリ取りと光沢のある表面処理が必要となります。

したがって、真鍮のCNCフライス加工においては、バリ取りと表面処理に充分な注意を払うことが重要です。品質向上と顧客満足度の向上につながるため、これらのポイントを押さえて作業を行いましょう。

真鍮CNCフライス仕上がりの向上策

仕上がりを左右する要因

真鍮CNCフライス加工では、仕上がりに影響する要因がいくつかあります。まず、加工の精度が重要です。CNCフライスはコンピュータ制御で行われる加工方法であり、正確な設定が必要です。加工中の切削速度や刃先の状態なども仕上がりに大きな影響を与えます。さらに、加工前の素材の選定も重要です。真鍮の質や硬さによって加工方法が異なるため、適切な素材を選ぶことが必要です。例えば、複雑な形状を持つ部品を作成する場合、素材の特性を考慮して加工条件を調整する必要があります。これらの要因を適切に把握し、最適な加工条件を設定することで、真鍮CNCフライス加工の仕上がりを向上させることができます。

表面粗さを改善する技術

真鍮CNCフライス加工完全ガイド:仕上がりを良くするためのポイント

真鍮のCNCフライス加工において、表面粗さを改善する技術は重要です。良い仕上がりを得るためには、適切な工程と方法を選択する必要があります。

まず、適切な切削条件を設定することがポイントです。適切な刃先の選択や適切な刃物の速度、送り速度を調整することで、表面仕上げを向上させることができます。

さらに、工作物の固定や工具の適切な選択も重要です。適切な固定方法や適切な工具選びによって、加工精度を高めることができ、仕上がりに影響を与えます。

このように、真鍮CNCフライス加工において、表面粗さを改善するためには切削条件の設定や工具の選択が重要です。適切な工程と方法を使うことで、より良い仕上がりを実現できます。

寸法精度を向上させるコツ

真鍮CNCフライス加工完全ガイド:仕上がりを良くするためのポイント

真鍮のCNCフライス加工において、寸法精度を向上させるコツについてご紹介します。CNCフライス加工では、正確な寸法が求められます。そのため、加工時に注意すべきポイントがあります。

まず、適切な加工速度と切削量を設定することが重要です。過剰な速度や切削量は加工精度に悪影響を与える可能性があります。また、適切な工具の選択も寸法精度に影響を与えます。高品質な工具を選ぶことで、仕上がりを向上させることができます。

さらに、適切な冷却方法を選択することも大切です。熱が加工精度に悪影響を与えることがあるため、冷却方法を工夫することで寸法精度を保つことができます。

これらのポイントを意識しながら、真鍮のCNCフライス加工を行うことで、より高い寸法精度を実現できます。

真鍮加工におけるトラブルシューティング

よくある加工問題とその対策

真鍮のCNCフライス加工では、よくある加工問題とその対策を知っておくことが重要です。一つの問題は、切削時に真鍮の軟らかさからくる反りや歪みです。これを防ぐためには、適切な切削速度や切削量、適切な冷却方法を選択することが大切です。

さらに、表面仕上げの問題もあります。真鍮は美しい仕上がりが求められる素材ですが、切削時に生じるバリや面取り不足などの問題があります。こうした問題を解決するためには、適切な工具や工程を選択し、適切な研磨や表面処理を施すことが必要です。

これらの対策を講じることで、真鍮のCNCフライス加工における仕上がりを向上させることができます。正確な加工と美しい仕上がりを実現するために、問題点を把握し、適切な対策を講じることが重要です。

加工不良の原因分析

真鍮CNCフライス加工が不良となった場合、その原因を分析することが重要です。例えば、適切な切削速度や切削深さを設定せずに加工を行った場合、加工表面が荒れたり、加工精度が低下する可能性があります。また、適切な切削油の使用を怠ったり、工具の摩耗や磨耗が進んでいる場合も、加工品質に悪影響を及ぼす恐れがあります。

このような問題を解決するためには、加工条件を適切に設定し、定期的なメンテナンスを行うことが重要です。例えば、切削速度や刃先の状態を適切に管理することで、加工精度を向上させることができます。さらに、高品質な切削油を使用することで加工表面の仕上がりを向上させることもできます。

真鍮CNCフライス加工において、加工不良を防ぐためには、正しい加工条件と適切なメンテナンスが欠かせません。これらのポイントを押さえることで、仕上がりの品質を向上させることが可能となります。

修正と再加工のプロセス

真鍮CNCフライス加工完全ガイド:仕上がりを良くするためのポイント

真鍮のCNCフライス加工は、精密な作業が必要です。最終仕上がりを向上させるためには、いくつかのポイントに留意する必要があります。

まず、適切な切削条件を設定することが重要です。適切な切削速度や切削深さを設定することで、正確な加工が可能となります。さらに、工具の選定も重要です。適切な刃先形状やコーティングを選ぶことで、作業効率が向上し、仕上がりに影響します。

例えば、真鍮製の装飾品や部品を作る際には、CNCフライス加工が活用されます。細かなデザインや模様を精密に加工することが可能です。

これらのポイントに留意することで、真鍮のCNCフライス加工において、高品質な仕上がりを実現することができます。

高品質な真鍮CNCフライス加工のためのテクニック

最適な加工条件の見極め方

真鍮CNCフライス加工完全ガイド:仕上がりを良くするためのポイント

最適な加工条件の見極め方

真鍮のCNCフライス加工を行う際、最適な加工条件を見極めることが重要です。例えば、加工速度や切削深さ、刃先の角度などを適切に設定することで、仕上がりの品質を向上させることができます。

加工速度は適切な範囲内で設定することで、真鍮の加工効率を最大化し、加工時の摩耗や熱の影響を抑えることができます。切削深さも適切に設定することで、加工精度を向上させることができます。また、刃先の角度を適切に調整することで、真鍮の加工表面の仕上がりを滑らかにすることができます。

加工条件を見極めることで、真鍮のCNCフライス加工における品質向上につながります。

加工精度を保つためのチェックリスト

真鍮CNCフライス加工完全ガイド:仕上がりを良くするためのポイント

真鍮のCNCフライス加工は、精密な作業が必要です。仕上がりを良くするためには、いくつかのポイントに注意することが重要です。

まず、加工精度を保つためのチェックリストを確認しましょう。加工前に作業環境が清潔で整っているかを確認し、機械が正しく設定されているかを確認します。その上で、適切な切削速度や刃具の選定などが重要です。

例えば、真鍮の細かい部品を加工する際には、切削速度を適切に設定することが必要です。また、過度な振動や摩擦を避けるために、適切な刃具を選定することも大切です。

これらのポイントに注意することで、真鍮CNCフライス加工において加工精度を維持し、仕上がりを向上させることができます。

経験から学ぶベストプラクティス

真鍮のCNCフライス加工は、仕上がりを良くするためのポイントがあります。例えば、適切な切削速度と切削深さを設定することが重要です。これにより、真鍮の特性を最大限に活かして高品質な加工が可能になります。さらに、適切な切削工具の選択や冷却液の使い方も重要です。冷却液は加工時に熱を逃がす役割を果たし、切削工具の寿命を延ばす効果があります。

また、精度を向上させるためには、作業環境の管理も欠かせません。加工精度に影響を与える振動や温度変化を抑えることで、より正確な加工が可能となります。これらのポイントを押さえることで、真鍮CNCフライス加工の品質を向上させることができます。

真鍮CNCフライス加工の事例と応用

成功事例の分析

真鍮CNCフライス加工では、仕上がりを良くするためにいくつかのポイントがあります。まず、正確な設計が重要です。CNCフライスは高精度加工であり、設計に誤りがあると仕上がりに影響が出ます。次に、適切な工具や切削条件を選択することも大切です。素材や形状によって最適な加工条件が異なるため、これらを適切に設定することが品質向上につながります。

例えば、真鍮製の装飾品を作る際には、細部まで美しく仕上げるために適切な切削条件が必要です。適切な切削条件を選択することで、作業効率が向上し、仕上がりに均一性が出ます。最後に、加工後の仕上げ作業も重要です。適切な仕上げ方法を選択することで、製品の見た目や質感が向上し、顧客満足度も高まります。これらのポイントを抑えることで、真鍮CNCフライス加工の仕上がりをさらに向上させることができます。

真鍮加工の多様な応用分野

真鍮CNCフライス加工は様々な応用分野で活躍しています。例えば、時計や宝飾品、パーツ製造などで使われています。時計の細かい部品や美しい装飾品は、高精度なCNCフライス加工によって作られています。さらに、自動車産業でも真鍮加工が重要です。エンジン部品やインテリアパーツなどに使用され、耐久性と精度が求められます。また、建築業界でも真鍮CNCフライス加工は重要な役割を果たしています。オーナメントや扉のハンドル、照明器具など、建物のデザインに華やかさや高級感を添える重要な要素となっています。真鍮の特性を活かしたCNCフライス加工は、様々な産業で重要な役割を果たし、製品の品質向上やデザインの幅を広げることに繋がっています。

今後の真鍮CNCフライス加工の展望

真鍮CNCフライス加工は、工業製品や装飾品の製造において重要な役割を果たしています。この技術をより効果的に活用するためには、高品質な仕上がりが欠かせません。真鍮の特性やCNCフライス加工の特長を理解し、仕上がりを向上させるポイントを把握することが重要です。

真鍮は加工性が良く、美しい光沢を持つため、高級感のある製品に適しています。CNCフライス加工は精密な加工が可能であり、複雑な形状も実現できます。例えば、時計の部品や工業製品のコンポーネントなどに広く利用されています。

今後の展望として、真鍮CNCフライス加工はさらに高度化し、効率性や精度が向上すると予想されます。デジタル技術の進化により、製品のデザイン性や機能性も向上し、さまざまな産業分野で活用される可能性があります。真鍮CNCフライス加工は、製品の付加価値を高める重要な要素として今後も注目され続けるでしょう。

真鍮CNCフライス加工のためのメンテナンスと管理

機械とツールの定期的なメンテナンス

真鍮CNCフライス加工完全ガイド:仕上がりを良くするためのポイント

真鍮製品をCNCフライス加工する際、仕上がりを向上させるためには定期的なメンテナンスが重要です。なぜなら、加工に使う切削ツールや機械の状態が良好でなければ、製品の精度や品質に影響を及ぼすからです。

まず、定期的なメンテナンスが必要な理由は、切削ツールの劣化や機械の状態が影響を及ぼすからです。例えば、切削ツールの摩耗や刃先の欠けがあると加工精度が低下し、製品の仕上がりに影響を与えます。

そのため、定期的なメンテナンスは加工精度と品質を保つために欠かせません。真鍮CNCフライス加工を行う際には、定期的なメンテナンスを行い、切削ツールや機械の状態を常に管理することが重要です。

加工環境の最適化

真鍮CNCフライス加工において、仕上がりを良くするための重要なポイントは、加工環境の最適化です。加工環境の整備には、温度管理や切削液の適切な使用が含まれます。切削時に生じる熱は加工精度に影響を与えるため、冷却システムや工具の設計に注意が必要です。

また、適切な加工速度と刃先の選定も重要です。真鍮は柔らかい材料であるため、速度や工具の選択を誤ると加工精度が低下する可能性があります。刃先の選定には、材質や形状に合わせた適切な刃物を選ぶことが必要です。

これらのポイントをしっかりと押さえることで、真鍮CNCフライス加工の品質や効率を向上させることができます。加工環境の最適化は、確かな仕上がりを実現するために欠かせない要素と言えるでしょう。

安全な作業環境の確保

真鍮CNCフライス加工は、精密な加工技術を要求する作業です。作業者の安全を確保するためには、適切な作業環境が不可欠です。例えば、作業スペースは整然としていて、適切な照明があることが重要です。さらに、防護具の着用や機械のメンテナンスが欠かせません。

加工精度を高めるためには、切削速度や切削深さなどのパラメータを適切に設定することが必要です。このような細かな調整が、仕上がりの品質向上につながります。例えば、真鍮製の精密部品を製造する際には、工具の研磨や刃先の交換などを定期的に行うことで加工精度を向上させることができます。

要するに、安全な作業環境を整え、適切な加工パラメータを設定し、定期的なメンテナンスを行うことが真鍮CNCフライス加工の仕上がりを良くするポイントとなります。

真鍮CNCフライス加工の経済性と効率化

コスト削減のための戦略

真鍮CNCフライス加工は、製品の仕上がりを向上させるための重要なポイントです。真鍮は加工が難しい素材の一つであり、正確な加工が必要です。そのため、CNCフライス加工を行う際には、いくつかの戦略を考えることが重要です。

まず、適切な切削条件を設定することが重要です。適切な切削速度や切削深さを選択することで、加工精度を高めることができます。また、適切な切削工具を選択することもポイントです。硬度や形状に合った工具を使用することで、効率的な加工が可能となります。

さらに、加工時には冷却液を使用することも効果的です。真鍮は加工中に熱を持ちやすい素材であり、冷却液を使用することで加工品質を向上させることができます。

これらのポイントを押さえることで、真鍮CNCフライス加工において仕上がりを良くすることができます。

加工時間短縮のための工夫

真鍮CNCフライス加工完全ガイド:仕上がりを良くするためのポイント

真鍮のCNCフライス加工では、加工時間を短縮する工夫が重要です。例えば、適切な切削条件を設定することが大切です。切削速度や送り速度を適切に設定することで、加工時間を短縮しつつ、仕上がりを向上させることが可能です。また、切削工具の選定もポイントの一つです。適切な刃先形状やコーティングの切削工具を選ぶことで、効率的な加工が可能となります。

さらに、加工時の冷却や潤滑にも注意が必要です。適切な冷却剤や潤滑剤を使用することで、加工精度を高めることができます。これらの工夫を行うことで、真鍮のCNCフライス加工において、仕上がりをより良くすることができます。

量産における効率化のポイント

真鍮CNCフライス加工は精密な仕上がりが求められるため、効率化が重要です。効率化のポイントは、適切な切削条件の設定、適正な加工速度の確保、そして刃先交換のタイミングです。例えば、適切な切削条件を設定することで加工時間を短縮し、生産性を向上させることができます。また、適正な加工速度を保つことで加工精度を高めることができます。さらに、定期的な刃先交換を行うことで加工品質を保ちながら加工効率を向上させることができます。これらのポイントを押さえることで真鍮CNCフライス加工の仕上がりをより良くすることが可能です。

まとめ

真鍮のCNCフライス加工において、仕上がりを良くするためのポイントについて解説します。真鍮は柔らかい金属であるため、切削時には適切な工具や刃先の選定が重要です。また、適切な冷却液を使用して加工精度を高めることができます。表面仕上げにおいては、適切な工具や刃先を使用し、切削速度や刃先の角度を制御することがポイントです。これらのポイントを押さえれば、真鍮のCNCフライス加工において、高品質な仕上がりを実現することが可能です。

真鍮加工のコツ!NCフライスを使用した美しい仕上がりへの道

真鍮加工は美しい仕上がりを求める際に欠かせない技術です。特にNCフライスを使用することで、より精密で効率的な加工が可能となります。今回の記事では、真鍮加工のコツやNCフライスを使った美しい仕上がりの方法について詳しく解説していきます。真鍮とNCフライスを活用して、作業効率を上げながら品質の高い製品を生み出すためのポイントを探ってみましょう。美しい仕上がりを追求する方々にとって、この情報はきっと役立つものとなるでしょう。

真鍮加工の基礎知識

真鍮の特性と加工の概要

真鍮は銅と亜鉛からなる合金であり、美しい見た目と耐食性があります。NCフライスを使用すると、真鍮を緻密に切削でき、美しい仕上がりを実現することができます。NCフライスはコンピューター制御を用いて高い精度で加工を行うことができるため、細かいデザインや複雑な形状も容易に加工できます。

例えば、時計や宝飾品などに使われる真鍮パーツは、NCフライスを用いて精密に加工されています。このように、NCフライスを使うことで真鍮を繊細に加工することが可能となります。

真鍮加工においては、適切な切削速度や加工深さを設定することが重要です。また、切削工具の選定や冷却液の使用も、美しい仕上がりを実現するために欠かせません。

真鍮加工においてNCフライスを上手に活用することで、高品質な製品を生み出すことができます。

NCフライスとは – 機械加工の基本

真鍮加工のコツを学びましょう!NCフライスを使用することで美しい仕上がりを実現できます。NCフライスとは、数値制御を用いて工作機械を制御する加工方法です。この方法を使うと、高度な精度で真鍮を加工することができます。

なぜNCフライスが美しい仕上がりにつながるのでしょうか。それは、数値制御によって正確な加工が可能となり、細かなデザインや模様を再現できるからです。たとえば、複雑な彫刻や細かい加工が必要な場合には、NCフライスが非常に有用です。

真鍮加工において、NCフライスは高い精度と美しい仕上がりを実現する重要な道具です。工作効率を向上させ、よりクオリティの高い作品を作るために、NCフライスの技術を習得することが大切です。

真鍮C3604の材質と特徴

真鍮C3604は主に銅と亜鉛からなる合金であり、その特徴は加工しやすさや耐食性に優れていることです。NCフライスを使用することで、真鍮C3604を精密に加工し、美しい仕上がりを実現することが可能です。NCフライスはコンピュータ制御された精密な工作機械であり、高い精度で加工が行われます。

一つの重要なコツは、適切な切削速度や刃先加工量を設定することです。これにより加工時の熱や摩擦を最小限に抑え、作業効率を向上させることができます。また、適切な冷却や潤滑も重要であり、切削工程中に過熱を防ぎ、加工精度を高めることができます。

真鍮加工においては、材料の特性を理解し、適切な加工条件を設定することが美しい仕上がりを得るための鍵となります。NCフライスを上手く活用し、真鍮C3604を精密に加工して素晴らしい製品を生み出しましょう。

真鍮の切削加工における注意点

切削工具の選定

真鍮加工において、美しい仕上がりを目指すためにはNCフライスの適切な使用が重要です。NCフライスは高精度な切削工具であり、真鍮の加工に適しています。この工具を使用することで、素材へのダメージを最小限に抑えながら、細かいデザインや形状を実現することが可能です。

NCフライスを使用する際には、適切な切削速度や刃先の選定がポイントです。高速回転による切削や専用の刃先を使用することで、美しい仕上がりを実現できます。例えば、細かい彫刻や装飾品の加工には特に効果的です。

要するに、NCフライスを使うことで真鍮加工をより綺麗に仕上げることができます。適切な刃先や切削速度を選定し、細部までこだわった加工を行うことで、理想の仕上がりを実現できるのです。

加工時の温度管理

真鍮加工において重要なポイントはNCフライスを使用することです。NCフライスは、精密な切削加工を可能にし、美しい仕上がりを実現します。真鍮は加工時の温度管理が重要であり、適切な冷却液を使うことで加工精度を高めることができます。加工中に温度が上昇し過ぎると、真鍮が変質してしまう可能性があるため、注意が必要です。

また、NCフライスを使用する際には適切な切削速度や刃先の角度を設定することも大切です。これにより加工効率が向上し、作業時間も短縮されます。例えば、真鍮製の装飾品や機械部品など、さまざまな製品を美しい仕上がりで加工することが可能です。真鍮加工においてはNCフライスの正しい使い方をマスターすることで、高品質な製品を作ることができます。

バリ取りと仕上がりの品質

真鍮加工のコツを知りたい方へ。NCフライスを使うことで美しい仕上がりを実現できます。NCフライスはコンピュータ制御された切削機で、高精度な加工が可能です。真鍮は美しいが加工が難しい素材の一つです。NCフライスを使用することで、細かなデザインや滑らかな表面を実現できます。例えば、精密機器や時計の部品などに最適です。NCフライスを使うことで、真鍮の特性を最大限に生かし、高品質な仕上がりを目指すことができます。真鍮加工において、NCフライスは重要な道具となります。是非、NCフライスを活用して、美しい真鍮加工を楽しんでください。

真鍮C3604のフライス加工の最適な方法

適切な切削条件の設定

真鍮加工において重要なのは、適切な切削条件の設定です。NCフライスを使用する際には、適切な回転数や進給速度を設定することが美しい仕上がりへの鍵となります。例えば、真鍮は柔らかい材料であり、高速での切削が適しています。しかし、あまりに高速に切削すると熱が加わり、加工面が劣化する可能性があります。適切な切削速度を選択することで、綺麗な仕上がりを実現できます。また、切削時には適切な冷却や潤滑を行うことも大切です。これにより工具の寿命を延ばし、品質を保つことができます。適切な切削条件を設定することで、NCフライスを駆使して美しい真鍮加工を楽しむことができます。

NCフライスによる精度の高い加工技術

真鍮の加工において、NCフライスを使用することで、美しい仕上がりを実現するためのコツがあります。NCフライスは数値制御装置を使用して素材を加工する工作機械であり、その精度は非常に高く、細かい部品や複雑な形状を作るのに適しています。

例えば、真鍮製の時計部品やジュエリーなど、細かい加工が必要な製品にはNCフライスが活躍します。この技術を活用することで、精密な仕上がりを実現できるだけでなく、作業効率も向上します。

NCフライスを使用する際には、適切な刃具や工具の選択、正確な加工速度や切削量の設定などが重要です。また、適切なメンテナンスと機械の調整も忘れてはいけません。これらのポイントを押さえることで、真鍮加工においてNCフライスを使った高品質な仕上がりを実現することができます。

表面仕上げの工夫とテクニック

真鍮加工における仕上げ工程は、美しい仕上がりを実現するために重要なポイントです。NCフライスを使用することで、精密な加工が可能となります。たとえば、表面仕上げの工夫として、切削速度や切削深さ、刃先形状の適切な設定が挙げられます。

まず、切削速度は材質によって異なりますが、適切な速度を設定することで加工品質が向上します。次に、切削深さは加工精度に直結するため、正確な設定が必要です。さらに、刃先形状も重要で、適切な形状を選択することで加工効率が向上します。

これらの工夫とテクニックを組み合わせることで、NCフライスを使用した真鍮加工において美しい仕上がりを実現することができます。

真鍮のCNC加工の基本

CNC機械の原理と操作

真鍮加工のコツ!NCフライスを使用した美しい仕上がりへの道

真鍮は美しい素材であり、NCフライスを使った加工でさらに輝きを増すことができます。NCフライスは、数値制御装置を用いて高精度な加工を行う機械であり、繊細な作業に適しています。

この加工のコツは、まず正しい工具や切削条件を選択することです。適切な切削速度や刃先半径を設定し、適切な切削油を使用することが重要です。さらに、適切な切削量や工具の進行方向を考慮することで、美しい仕上がりを実現できます。

例えば、細かい彫刻や細部加工において、NCフライスを使用することで緻密な加工が可能となります。正確な加工設定と慎重な作業によって、真鍮の美しさを最大限に引き出すことができます。美しい仕上がりを求めるなら、NCフライスを上手に活用しましょう。

プログラミングと加工パスの最適化

真鍮加工のコツ!NCフライスを使用した美しい仕上がりへの道

真鍮は美しい金属ですが、適切な加工を行わなければその美しさを引き出すことができません。NCフライスを使用することで、精密な加工が可能となり、仕上がりも格段に向上します。

まず、真鍮加工の際には適切な刃物を選ぶことが重要です。硬度が高い真鍮は、適切な刃物を使用しなければ加工が難しくなります。NCフライスを使うことで、自動化された加工が可能となり、効率的に作業を進めることができます。

具体例として、高精度な真鍮製の時計部品や装飾品があります。NCフライスを使用して、精密な彫刻や加工を施すことで、美しい仕上がりを実現しています。

真鍮加工においては、正確な加工パスの最適化が鍵となります。NCフライスを使いこなすことで、美しい真鍮製品を作り上げることが可能です。

CNC加工におけるトラブルシューティング

真鍮加工において、NCフライスを使用する際に美しい仕上がりを得るコツについてご紹介します。真鍮は加工が難しい素材の一つであり、正しい方法を知ることが重要です。まず、仕上がりを美しくするためには、切削速度や切削深さなどのパラメータを適切に設定することが必要です。正しいスピードや深さで加工を行うことで、作業効率が向上し、仕上がりも均一になります。また、適切な切削油を使用することで熱の発生を抑え、切削時の摩擦を軽減することができます。これにより、真鍮の加工性が向上し、仕上がりも美しくなります。正しい設定と工具の選択、切削油の使用などを通じて、NCフライスを使った真鍮加工をより効果的かつ精密に行うことができます。

真鍮加工のNCルーター加工について

NCルーターの特徴と適用可能性

真鍮加工のコツは、NCフライスを使用することで美しい仕上がりを実現することです。NCフライスは、コンピュータ制御によって高精度な加工を可能にする機械です。真鍮は、金属加工において美しい光沢や耐食性を持つ素材として重要です。NCフライスを使用することで、真鍮の複雑な形状や細かな加工が可能となります。例えば、時計の歯車や航空機の部品などが挙げられます。NCフライスを使うことで精度の高い仕上がりを実現し、製品の品質向上につながります。真鍮加工においてNCフライスを活用することで、繊細で美しい製品を生産することができます。

真鍮専用のNCルーター加工方法

真鍮加工のコツ!NCフライスを使用した美しい仕上がりへの道

真鍮とは、金と亜鉛からなる美しい金属です。この素材を使った製品は、高品質で装飾的な特性を持っています。真鍮を加工する際には、NCフライスという工具を使用すると効果的です。

まず、真鍮を綺麗に仕上げるためには、正確な計測と正確な切削が必要です。NCフライスを使うことで、細かなデザインや複雑な形状を簡単に加工することができます。例えば、時計のギアや装飾品など、精密な加工が求められる製品に最適です。

NCフライスを使った真鍮加工は、その精度と美しさで評価されています。加工時には適切な刃物や切削速度を設定することで、理想的な仕上がりを実現できます。真鍮製品に高い価値を与えるために、NCフライスの技術をマスターすることが重要です。

NCルーターによる複雑形状の加工

真鍮加工のコツ!NCフライスを使用した美しい仕上がりへの道

真鍮は加工が難しい素材ですが、NCフライスを利用すれば綺麗な仕上がりに近づけることができます。NCフライスはコンピュータ制御により高精度な加工が可能で、複雑な形状も容易に加工することができます。

例えば、時計や装飾品などの細やかなデザインが要求される製品において、NCフライスは優れた選択肢となります。その精密さと高品質な仕上がりは、真鍮の美しさを最大限に引き出すことができます。

NCフライスを使った真鍮加工は、技術力と熟練を必要としますが、その結果として美しい製品が生み出されることでしょう。真鍮加工においてNCフライスを活用することで、より高度な加工技術を身につけ、魅力的な製品を生み出すことができます。

真鍮をマシニング加工する際のポイント

マシニングセンターにおける加工のコツ

真鍮加工において、美しい仕上がりを得るためのポイントはNCフライスを使用することです。NCフライスは精密な切削加工が可能であり、特に真鍮のような柔らかい金属を綺麗に加工するのに適しています。例えば、NCフライスを使用することで細かいディテールや凹凸の加工が容易に行えます。

また、NCフライスを使うことで均一な仕上がりを実現でき、設計図通りの精度の高い加工が可能となります。真鍮の美しい色や質感を生かすためにも、NCフライスを上手に活用することが重要です。

そのため、真鍮加工においてはNCフライスを駆使して美しい仕上がりを目指すことがポイントです。NCフライスを使うことで、高品質な製品を生み出すことができるので、工作業において重要な技術となっています。

ツールの選択とメンテナンス

真鍮加工のコツ!NCフライスを使用した美しい仕上がりへの道

真鍮は美しい素材ですが、加工にはコツが必要です。NCフライスは精密な加工が可能であり、美しい仕上がりを実現します。

まず、真鍮の場合、刃先に適切な切削油を塗ることが重要です。これにより切削時の摩擦が軽減され、滑らかな仕上がりが期待できます。

さらに、NCフライスの設定も重要です。適切な回転数や進行速度を設定することで、効率的に加工が行われ、綺麗な仕上がりが得られます。

例えば、真鍮製の時計部品や装飾品などは、NCフライスを使用することで精密な加工が可能となります。このように、正しいツールの選択とメンテナンスによって、美しい真鍮加工が実現されるのです。

美しい仕上がりを得るための細かな工夫

真鍮加工において美しい仕上がりを実現するためには、NCフライスを活用することが重要です。NCフライスはコンピュータ制御によって精密に加工を行う機械であり、その正確さと効率性によって高品質な加工が可能となります。

まず、真鍮加工においては、切削速度や切削深さを適切に設定することが重要です。適切な切削条件を設定することで、加工時の摩耗や変形を最小限に抑えることができます。

さらに、切削工具の選定も重要です。耐摩耗性の高い工具を選ぶことで、加工効率を向上させることができます。

これらの細かな工夫を行うことで、NCフライスを使用した真鍮加工において美しい仕上がりを実現することができます。その結果、高品質な製品を生み出すことが可能となります。

真鍮NCフライス加工のトラブルと対策

よくある加工ミスとその原因

真鍮加工のコツを知っていますか?NCフライスを使用すると、美しい仕上がりが可能です。例えば、適切な切削速度や切削深さを選ぶことが重要です。切削速度が速すぎると真鍮が焼けてしまい、逆に遅すぎると刃物が摩耗してしまう場合があります。また、切削深さが深すぎると振動や加工精度の低下を招くこともあります。NCフライスを正しく操作することで、きれいな仕上がりが期待できます。真鍮加工において、正しい工具やツールパスの選択も重要です。これらのポイントを押さえることで、高品質な加工が可能となります。是非参考にしてみてください。

加工精度を損なう要因とその回避方法

真鍮加工において、NCフライスを使用することは美しい仕上がりを実現するための重要なポイントです。NCフライスはコンピュータ制御により高精度な加工が可能となる工具であり、その利用は加工精度を向上させる効果があります。

真鍮加工において加工精度を損なう要因として、適切な切削条件の設定不足や工具の摩耗が挙げられます。これらの要因が修正されないと、仕上がりにムラや粗さが生じる可能性があります。

一方、NCフライスを使用することで、切削条件を適切に設定し、工具の摩耗を最小限に抑えることができます。例えば、高速で精密な切削を行うことで美しい仕上がりを実現することができます。

以上のように、NCフライスを使用することで真鍮加工における加工精度を向上させることができます。正しい条件設定と工具管理を行い、美しい仕上がりを目指しましょう。

長時間作業における工具の耐久性と管理

真鍮加工は繊細で美しい仕上がりを求めるにはNCフライスが有効です。真鍮は加工が難しい素材であり、適切な工具と正確な加工が必要です。NCフライスはコンピュータ制御される精密な工作機械であり、高い加工精度を提供します。このため、真鍮加工においてはNCフライスが適しています。

真鍮加工は美術工芸や精密機械部品など幅広い分野で使われており、綺麗な仕上がりが求められます。NCフライスを使用することで、細かいディテールや複雑な形状も精密に加工することが可能です。その結果、高品質な真鍮製品を生産することができます。

したがって、真鍮加工においてNCフライスを活用することで、美しい仕上がりを実現し、幅広い分野でのニーズに応えることができます。

真鍮加工のためのNCフライスの選び方

機械のスペックと機能性の比較

真鍮加工のコツ!NCフライスを使用した美しい仕上がりへの道

真鍮を加工する際には、NCフライスが美しい仕上がりを実現するための重要なツールです。NCフライスは、コンピュータ制御によって加工精度を高めることができる機械加工技術です。この技術を駆使することで、真鍮素材の繊細な加工が可能となります。

例えば、NCフライスを使用することで、複雑なデザインや精密な彫刻が施された真鍮製品を生産することができます。また、真鍮の表面を滑らかに仕上げることも容易になります。このように、NCフライスを活用することで、美しい仕上がりを実現することが可能となります。

真鍮加工において、NCフライスの利用は技術的な向上をもたらすだけでなく、製品の品質向上にも繋がります。是非、NCフライスを上手に活用して、美しい真鍮製品を生み出す技術を身につけてみてください。

コストパフォーマンスに優れた機械選び

真鍮加工のコツ!NCフライスを使用した美しい仕上がりへの道

真鍮加工は、素材の扱いにコツが必要です。NCフライス機を使うことで、美しい仕上がりを実現することができます。NCフライス機は、数値制御装置を備えた工作機械で、精密な加工が可能です。

真鍮を加工する際には、切削速度や切削深さなどのパラメータを正確に設定することが重要です。適切な切削条件を選択することで、加工時間を短縮し、仕上がりの品質を向上させることができます。

例えば、NCフライス機を使用して真鍮製の装飾品を加工する際、正確な加工設定を行うことで、美しい模様や細部までの精密加工が可能です。このように、NCフライスを上手に活用することで、真鍮加工のコツを身につけ、美しい仕上がりを実現することができます。

メーカーとサポート体制の重要性

真鍮加工のコツ!NCフライスを使用した美しい仕上がりへの道

真鍮を加工する際に重要なポイントは、NCフライスを上手く活用することです。NCフライスは数値制御装置を使用して自動的に切削を行うことができる工具で、美しい仕上がりを実現するためには欠かせない要素です。

NCフライスを使うことで、精密な加工が可能となり、素材である真鍮の特性を最大限に活かすことができます。例えば、細かい模様や複雑な形状を実現する際に効果を発揮します。その結果、美しい仕上がりを手に入れることができます。

したがって、真鍮加工を行う際には、NCフライスをうまく活用して素晴らしい製品を生み出すことが重要です。NCフライスの技術を習得し、真鍮加工のコツを身につけることで、より一層品質の高い製品を作り出すことができるでしょう。

最終仕上げ – 美しい仕上がりを実現するために

磨きと表面処理の技術

真鍮加工のコツ!NCフライスを使用した美しい仕上がりへの道

真鍮の加工には、磨きと表面処理の技術が重要です。NCフライスを使用することで、精密な加工が可能となり、美しい仕上がりを実現できます。

まず、磨きを行うことで真鍮の表面を滑らかに整えます。これにより、光沢が増し、品質感が向上します。次に、適切な表面処理を施すことで、耐久性や防錆性を向上させることができます。

例えば、建築用の真鍮部品や装飾品など、さまざまな製品に応用されています。美しい仕上がりが求められる分野で真鍮加工が活躍しています。

磨きと表面処理の技術を駆使して、NCフライスを使った精密な加工により、真鍮製品をより魅力的に仕上げることができます。

色調と光沢のコントロール

真鍮加工において、美しい仕上がりを実現するためには、NCフライスを上手に活用することが重要です。NCフライスを使用することで、色調と光沢をコントロールすることが可能となります。一般的な手法では難しい微細な加工も、NCフライスを利用することで精密に行うことができます。

例えば、真鍮の表面に緻密なパターンを刻みたい場合、NCフライスを使用することで精緻なデザインを実現できます。また、曲線や複雑な形状を持つ部品の加工にも適しています。NCフライスの利用により、美しい仕上がりを目指すことが可能となります。

したがって、真鍮加工においてNCフライスを有効活用することで、色調と光沢をコントロールし、美しい仕上がりを実現することができます。

最終検査と品質保証のステップ

真鍮加工のコツ!NCフライスを使用した美しい仕上がりへの道

美しい真鍮加工を行うためには、NCフライスを利用することが重要です。この技術にはコツがあります。

まず、正確な計画を立てることが重要です。加工する形状や寸法を詳細に設計し、NCフライス機に適切なプログラムを入力します。次に、適切な切削条件を設定し、刃具や工具の選定も大切です。

具体的な例を挙げると、表面仕上げを滑らかにするためには適切な切削速度や刃具の交換タイミングを把握することが必要です。また、細部まで緻密に加工するためにはプログラムの細かな調整が欠かせません。

これらのステップを丁寧に踏むことで、NCフライスを駆使して美しい真鍮加工が実現できます。技術を磨き、工程を確認しながら進めることが成功の秘訣です。

真鍮加工プロジェクトの成功へのヒント

プロジェクト計画とタイムマネジメント

真鍮加工のコツ!NCフライスを使用した美しい仕上がりへの道

真鍮は美しい素材ですが、加工する際には注意が必要です。NCフライスを使用することで、高精度かつ緻密な加工が可能になります。例えば、NCフライスを使用することで、複雑なデザインや細やかな模様を効率よく加工することができます。

真鍮は柔らかい金属ですが、熱や振動に敏感なため、正確な加工が求められます。NCフライスを使えば、素材への負担を最小限に抑えながら、美しい仕上がりを実現できます。

NCフライスを活用することで、真鍮加工の可能性が広がり、より高品質な製品が生み出されることでしょう。真鍮加工においてNCフライスは、美しい仕上がりへの一歩となる重要な道具と言えます。

チームワークとコミュニケーションの重要性

真鍮加工を行う際に美しい仕上がりを目指すためには、NCフライスを正しく使用することが重要です。NCフライスは高精度な加工が可能であり、緻密な設計通りに加工を行うことができます。例えば、真鍮の細かいデザインを精密に刻む際には、NCフライスの利点が大きく発揮されます。加工時には適切なツールや刃先の選択も重要です。鋭利な刃先を使用することで、きめ細やかな仕上がりを実現することができます。また、加工速度や切削深さなども加工精度に影響を与えるため、これらのパラメーターを適切に設定することも大切です。正しくNCフライスを使用し、適切な加工条件を整えることで、美しい仕上がりの真鍮加工が可能となります。

継続的なスキルアップと知識の更新

真鍮加工のコツ!NCフライスを使用した美しい仕上がりへの道

真鍮を加工する際に美しい仕上がりを目指すためには、NCフライスを上手に活用することが重要です。NCフライスはコンピューター制御で精密な加工が可能であり、真鍮の細部まで緻密に加工することができます。

その理由は、NCフライスを使用することで、緻密かつ効率的な加工が可能となり、美しい仕上がりが実現できるからです。例えば、NCフライスを使用することで、真鍮製の装飾品や精密部品を精巧に加工することができます。

これにより、真鍮加工の技術向上と品質向上が図られ、製品の価値が向上します。まとめると、NCフライスを上手に活用することで、真鍮加工において美しい仕上がりを実現することができます。

まとめ

真鍮を使用した加工において、NCフライスを使うことで美しい仕上がりを実現することができます。適切な切削条件や刃具の選定が重要です。また、切削液の使い方やクリーニング方法も仕上がりに影響を与えます。これらのポイントを押さえれば、初心者でも高品質な真鍮加工が可能となります。

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮加工は、美しい仕上がりを実現するために重要な要素です。特にマシニングセンタを使用する際には、技術や知識が求められます。本記事では、真鍮加工の極意を探求し、マシニングセンタでの美しい仕上がりを実現する方法を詳しく解説します。真鍮とマシニングセンタの相性や、仕上がりに影響を与える要素についても触れていきます。美しい仕上がりを求める製造業や工芸品制作に携わる皆さんにとって、参考になる情報が満載です。さあ、真鍮加工の世界に迫りましょう。

真鍮加工の基本理解

真鍮とは – 特性と利点

真鍮とは、主に銅と亜鉛から成る合金であり、その美しい金属光沢や耐久性から広く利用されています。マシニングセンタにおいて、真鍮を加工する際には、いくつかの極意があります。例えば、適切な切削速度や切削深さを設定することで、加工時の摩耗を抑え、綺麗な仕上がりを実現できます。また、切削油や冷却液を適切に使用することで、加工品質を向上させることができます。

真鍮の特性や利点を理解し、それらを活かすことが重要です。例えば、真鍮は加工しやすく、耐食性に優れているため、様々な工業製品や装飾品に利用されています。マシニングセンタを利用する際には、真鍮の特性に合わせた適切な加工方法を選択することが大切です。そのような工夫をすることで、美しい仕上がりを実現し、製品の品質向上につなげることができます。

マシニングセンタの概要

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮は美しく耐久性があり、工業製品や装飾品などさまざまな用途に使われる素材です。マシニングセンタは、精密な真鍮加工に最適な機械です。この機械を使って美しい仕上がりを実現するためには、いくつかのポイントがあります。

まず、適切な切削速度や切削深さを設定することが重要です。素材や加工内容に応じて最適な条件を選択しましょう。また、工具の選定も大切です。適切な切削工具を使用することで、品質の高い加工が可能となります。

さらに、適切な冷却液の使用や適正な固定方法も美しい仕上がりを実現するポイントです。適切な環境下で加工を行うことで、真鍮の特性を最大限に活かすことができます。

これらのポイントを抑えることで、マシニングセンタでの真鍮加工において美しい仕上がりを実現できます。

真鍮加工の難しさとその理由

真鍮加工は、加工業界では難しいとされています。なぜなら、真鍮は軟らかい金属であり、加工時に歪みや傷がつきやすいからです。特にマシニングセンタでの加工は、高い精度が求められます。例えば、小さな穴を正確に開ける場合、切削工具の選定や回転数、進行速度など細かな調整が必要です。

さらに、真鍮は加工中に熱を持ちやすいため、冷却方法も重要です。冷却不足だと加工精度が低下し、仕上がりが悪くなります。そのため、適切な冷却液を使用することが重要です。

結論として、真鍮加工を成功させるためには、慎重な計画と細かな調整が欠かせません。適切な工具や冷却方法を選定し、マシニングセンタでの加工を丁寧に行うことで美しい仕上がりを実現できるでしょう。

真鍮のマシニングセンタでの加工方法

加工前の準備

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮をマシニングセンタで加工する際、まず重要なのは加工前の準備です。表面の汚れや傷をきれいに取り除くことが美しい仕上がりの秘訣です。また、適切な切削速度や切削量を設定することも重要です。例えば、過剰な切削量は真鍮の表面を傷つける恐れがあります。

さらに、刃先の状態や刃先材質にも注意が必要です。刃先が鈍くなると切削の精度が損なわれ、仕上がりに影響が出ます。適切な刃先の選定や定期的なメンテナンスを行うことで、加工品質を向上させることができます。

これらのポイントを押さえることで、マシニングセンタで真鍮を加工する際に美しい仕上がりを実現することができます。

適切な工具と機械設定の選択

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮を美しく加工するためには、適切な工具と機械設定の選択が不可欠です。マシニングセンタを使用する際には、まず適切な切削工具を選ぶことが重要です。硬度や材質に応じた適切な工具を選ぶことで、きめ細やかな加工や仕上がりを実現することができます。

さらに、マシニングセンタの設定も重要です。適切な回転数や送り速度を設定することで、真鍮を綺麗に加工することができます。例えば、適切な切削条件を設定することで、表面の仕上がりがより美しくなります。

したがって、真鍮をマシニングセンタで加工する際には、適切な工具と機械設定を選択することがポイントです。これらの要素をしっかりと押さえることで、美しい仕上がりを実現することができます。

プログラミングと工程計画

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮は美しい金属であり、マシニングセンタを使用することで高品質な仕上がりを実現することができます。マシニングセンタは、精密加工を行うための装置であり、真鍮の加工に最適です。

まず、マシニングセンタを使用する際には、適切な切削条件を設定することが重要です。適切な切削速度や切削深さを設定することで、真鍮を綺麗に加工することができます。

さらに、刃物や工具の適切な選択も重要です。適切な刃物を選ぶことで、真鍮の表面を傷つけることなく滑らかな仕上がりを実現することができます。

これらの工程を丁寧に行うことで、マシニングセンタでの真鍮加工は美しい仕上がりを実現し、高品質な製品を生み出すことができます。

真鍮切削加工の極意

切削条件の最適化

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮は美しい金属であり、加工する際には適切な切削条件が重要です。マシニングセンタを使用する際には、最適な切削条件を設定することが美しい仕上がりを実現する秘訣です。速度や切削深さ、切削量などのパラメータを適切に調整することで、真鍮の加工品質を向上させることができます。

例えば、高速回転数で加工を行うことで、真鍮の表面を滑らかに仕上げることができます。また、適切な切削量を設定することで加工効率を向上させることができます。これらの条件を最適化することで、マシニングセンタでの真鍮加工をより効果的に行うことができます。美しい仕上がりを目指す際には、切削条件の最適化を意識しましょう。

冷却液の管理

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮の加工には、マシニングセンタを活用することが重要です。マシニングセンタは、高度な制御システムを備えており、精密な加工が可能です。例えば、マシニングセンタを使用すると、複雑な形状や細かい加工がスムーズに行えます。これにより、美しい仕上がりを実現することができます。

さらに、マシニングセンタは高速で作業を行うことができるため、効率的に生産性を向上させることができます。例えば、大量生産にも対応できるため、コスト削減にもつながります。真鍮の加工において、マシニングセンタを活用することで、品質向上と生産性の向上を実現し、競争力のある製品を提供することができます。

バリ取りと仕上げの工夫

真鍮加工において重要なポイントは、マシニングセンタを使用して美しい仕上がりを実現することです。なぜなら、マシニングセンタは高精度で効率的な加工が可能であり、真鍮の特性を最大限に活かすことができます。例えば、バリ取りという工程が重要です。これは、加工時にできる余分な部分を取り除くことで、製品の仕上がりを向上させることができます。さらに、最終的な仕上げにも工夫が必要です。適切な研磨や表面処理を施すことで、真鍮製品が美しく輝くように仕上がります。これらの工夫を施すことで、マシニングセンタでの真鍮加工はより高品質で魅力的な製品を生み出すことができます。

美しい仕上がりを実現する加工技術

表面粗さのコントロール

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮は美しい素材であり、マシニングセンタを使って加工すると緻密な加工が可能です。例えば、表面粗さのコントロールが重要です。仕上がりに影響を与えるため、正確な表面仕上げが求められます。例えば、高速回転切削工具を使用することで、緻密で美しい仕上がりを実現できます。また、切削速度や刃先の角度を適切に設定することで、加工効率が向上し、仕上がりに影響する傷や凹みを最小限に抑えることができます。このように、マシニングセンタで真鍮加工を行う際には、表面粗さのコントロールが重要なポイントとなります。正確な加工と手間を惜しまないことで、美しい仕上がりを実現できるでしょう。

寸法精度を高める方法

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮を加工する際、マシニングセンタを使用することは美しい仕上がりを実現するための鍵となります。マシニングセンタは高度な技術と精密さを備えた機械で、素材を細かく削り取り、緻密な加工を可能にします。

その理由は、マシニングセンタが高速で作業を行い、わずかな誤差でも修正できるためです。具体的な例として、真鍮の部品を精密に加工する際、マシニングセンタは微細な切削加工を行い、仕上がりの精度を高めます。

このように、マシニングセンタは真鍮加工において驚くべき精度を実現する重要な方法となります。その結果、美しい仕上がりと高品質な製品を実現することが可能となります。

光沢ある仕上げへの磨き方

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮は美しい光沢を持つ素材ですが、その仕上げには熟練された技術と適切な手法が必要です。マシニングセンタを使用することで、高精度かつ緻密な加工が可能となります。

まず、真鍮を加工する際には適切な切削速度と切削深さを設定することが重要です。これにより、歪みやバリを最小限に抑えて綺麗な仕上がりを実現できます。

例えば、マシニングセンタを使用して真鍮製の装飾品を制作する場合、細かいディテールや滑らかな曲線を実現することができます。これにより、美しい光沢が引き立ち、製品の価値を高めることができます。

そのため、マシニングセンタを駆使して真鍮加工に取り組むことで、光沢ある仕上げを手に入れることができます。

真鍮マシニング加工時の注意点

加工中の問題とトラブルシューティング

「真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法」

真鍮は美しい金属として知られており、マシニングセンタでの加工において、美しい仕上がりを実現するためのポイントがあります。マシニングセンタを使用することで、高精度かつ効率的な加工が可能となります。例えば、高速回転の切削工具を使用することで、滑らかな表面を得ることができます。また、冷却剤を使用することで加工時の摩擦熱を抑え、品質を向上させることができます。

さらに、適切なスピードやフィードレートを設定することも重要です。加工条件を適切にコントロールすることで、真鍮の特性を生かし、高品質な仕上がりを実現することができます。これらのポイントを抑えることで、マシニングセンタでの真鍮加工において、美しい仕上がりを実現することが可能となります。

材料特性に応じた注意事項

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮は、金属加工において美しい仕上がりが求められる素材です。マシニングセンタを活用することで、高精度な加工が可能となります。真鍮加工において重要な注意事項を押さえましょう。

まず、マシニングセンタでの真鍮加工においては、切削速度や刃先の形状が重要です。適切な切削条件を設定することで、きめ細やかな仕上がりを実現できます。また、冷却液の利用も欠かせません。冷却液を使用することで加工時の熱を逃がし、加工精度を向上させます。

例えば、真鍮製の時計部品や装飾品などは、マシニングセンタを駆使して精密加工されています。正確な加工が求められるこれらの製品は、適切な加工条件で加工することが肝要です。

真鍮加工における注意事項を把握し、マシニングセンタを駆使して美しい仕上がりを実現しましょう。

長時間加工のリスク管理

真鍮加工の極意は、マシニングセンタで美しい仕上がりを実現する方法です。真鍮は加工しやすい素材ですが、長時間の加工作業にはリスクが伴います。例えば、長時間の摩擦によって工具が摩耗しやすくなり、加工精度が低下する可能性があります。

そのため、美しい仕上がりを実現するためには、適切な工具や切削条件の選定が欠かせません。また、適切な冷却装置を用いて熱が加工面に移らないようにすることも重要です。例えば、切削油や冷却液を使うことで加工精度を保ちながら加工時間を長くすることができます。

これらの工夫によって、真鍮加工でマシニングセンタを利用しても美しい仕上がりを実現し、リスクを適切に管理することができます。

メタルスピードにおける真鍮の切削加工

加工速度と品質のバランス

真鍮加工の極意は、マシニングセンタを駆使して美しい仕上がりを実現することにあります。加工速度と品質のバランスが重要であり、速さだけでなく仕上がりの美しさも考慮することが肝要です。例えば、高速での切削加工は効率的ですが、表面の仕上がりが荒れる可能性があります。そのため、適切な切削速度や切削量を設定し、最終的な仕上がりにこだわることが大切です。

さらに、切削工具や冷却液の選定も重要です。適切な工具を選ぶことで切削時の摩擦を減らし、品質を向上させることができます。また、冷却液を使用することで切削時の熱を逃がし、加工精度を保つことができます。

加工速度と品質のバランスを大切にし、適切な工具や設定を使って、マシニングセンタでの真鍮加工を行うことで、美しい仕上がりを実現できます。

経済性と加工効率

真鍮加工の極意は、マシニングセンタを利用することで美しい仕上がりを実現することにあります。マシニングセンタは工作物を加工する際に効率的で精密な加工が可能となります。そのため、真鍮のような硬い素材でも綺麗な仕上がりを実現できるのです。

マシニングセンタを使用することで、真鍮の部品や製品を高い精度で加工することができます。例えば、精密な歯車や金属部品など、細かい作業にも対応可能です。加工効率が向上することで作業時間を短縮し、生産性を高めることができます。

そのため、真鍮加工においてはマシニングセンタを活用することが重要です。美しい仕上がりを実現しつつ、経済性と加工効率を向上させるために、マシニングセンタの適切な活用が求められています。

真鍮CNC加工の総合ガイド

CNC機械選定のポイント

真鍮加工で美しい仕上がりを実現するための方法は、適切なマシニングセンタを選ぶことが鍵となります。マシニングセンタは、高精度な切削加工が可能で、真鍮の特性を活かした仕上がりを実現します。例えば、表面仕上げにこだわる場合は、ハイスピード切削が得意なマシンが適しています。さらに、切削速度や刃物の選定なども重要です。適切な刃物を使用すれば、真鍮加工におけるバリの発生を抑えることができます。

また、冷却方法も重要な要素です。冷却剤を使うことで、切削時の摩擦熱を抑え、精度の高い加工が可能となります。さらに、適切な切削条件を設定することで、真鍮材料の性質を理解し、効率的な加工を行うことができます。これらのポイントを押さえれば、マシニングセンタで真鍮加工をより美しく仕上げることができます。

CNCプログラミングのコツ

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮は美しい仕上がりを求められる素材です。マシニングセンターを使用することで、精密な加工が可能となります。例えば、高速回転させることで滑らかな仕上がりを実現できます。さらに、切削工具の選択も重要で、適切な刃先形状や材質を選ぶことがポイントです。

コツは、正確なプログラムを組むことです。加工する形状や寸法を正確に設定し、素材の特性を考慮して最適な工具や加工条件を選択します。これにより、美しい仕上がりや高い精度を実現できます。

マシニングセンタを使った真鍮加工は技術と経験が必要ですが、工程を丁寧に行うことで理想の仕上がりを実現できます。

ツーリングと治具の選択

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮を綺麗に加工するためには、マシニングセンタを上手に活用することが重要です。マシニングセンタは、高度な精度と効率性を提供する機械であり、美しい仕上がりを実現するための秘訣と言えます。

まず、真鍮の特性を理解しましょう。真鍮は比較的柔らかい金属であり、切削時に振動が生じやすい特性があります。そのため、適切な切削条件を選定することが重要です。また、適切なツーリングと治具の選択も重要です。例えば、硬度の高いツーリングや安定した治具を使用することで、加工精度を向上させることができます。

マシニングセンタを使った真鍮加工は、熟練した技術と適切な装置の選択が必要ですが、美しい仕上がりを実現することができます。是非、これらの方法を参考に真鍮加工に挑戦してみてください。

真鍮加工のトラブル回避と改善策

よくある加工ミスとその対策

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮加工において、よくある加工ミスを紹介し、その対策を考えてみましょう。例えば、切削速度が遅すぎると、真鍮が溶着してしまい、加工面が荒れてしまうことがあります。この場合、切削速度を適切に設定することが重要です。

さらに、刃先が摩耗していると、加工精度が低下し、仕上がりも劣化します。定期的な刃先交換やメンテナンスが欠かせません。

例えば、マシニングセンタを使用する際には、適切な工具選択や工程設計が美しい仕上がりを実現するポイントとなります。正しい加工方法を守り、細部にわたる注意を怠らなければ、高品質な真鍮加工が可能となります。

加工精度を向上させる改善策

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮の加工精度を向上させるためには、マシニングセンタをうまく活用することが重要です。マシニングセンタは、コンピューター制御により高精度な加工を可能にする機械です。そのため、美しい仕上がりを実現するには、適切な加工条件を設定することが欠かせません。

例えば、適切な切削速度や切削深さを設定することで、真鍮の緻密な加工が可能となります。さらに、適切な刃物や工具を使用することも重要です。適切な工具を使用することで、加工時の振動や摩擦を最小限に抑え、綺麗な仕上がりを実現することができます。

こうした改善策を取り入れることで、マシニングセンタでの真鍮加工の精度を向上させることができます。その結果、美しい仕上がりを実現し、高品質な製品を生産することが可能となります。

定期的なメンテナンスと機械の調整

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮は美しく装飾的な材料として広く使用されています。マシニングセンタで真鍮を加工する際、定期的なメンテナンスと機械の調整が重要です。これには、切削工具の交換や刃先の研磨、切削油の交換などが含まれます。

なぜなら、マシニングセンタの正確な動作と切削条件が美しい仕上がりを実現するために欠かせないからです。例えば、切削速度やフィードレートを適切に設定することで、真鍮表面に傷をつけずに綺麗な加工をすることができます。

したがって、真鍮を美しく加工するためには、マシニングセンタのメンテナンスと機械の調整をきちんと行い、正確な加工条件を設定することが重要です。そのような注意を払うことで、優れた仕上がりを実現し、製品の品質を向上させることができます。

最新技術と未来の真鍮加工

革新的なマシニング技術

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮製品を作る際、美しい仕上がりを実現するためには、革新的なマシニング技術が欠かせません。マシニングセンタは、精密な切削加工を行う機械であり、真鍮の加工に最適です。この技術を活用することで、緻密なデザインや滑らかな表面仕上げを実現できます。

例えば、自動車のエンブレムや時計の針など、真鍮製品はさまざまな場所で使用されています。これらの製品は、高精度な加工が求められるため、マシニングセンタが重要な役割を果たしています。

したがって、真鍮加工においては、マシニングセンタを駆使して美しい仕上がりを実現することが重要です。革新的なマシニング技術を活用することで、高品質な真鍮製品を生み出し、市場での競争力を強化することができます。

持続可能な加工方法の展望

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮製品を作る際に重要なのは加工方法です。マシニングセンタを使うと、精密な加工が可能で美しい仕上がりが実現します。

まず、マシニングセンタは高い回転数で切削することができるため、真鍮を効率よく加工できます。これにより、素材の削り残しが少なくなり、仕上がりが綺麗になります。

例えば、時計の歯車や楽器のパーツなど、細かい部品を作る際にマシニングセンタが活躍します。精密な加工が求められる製品には特に適しています。

つまり、マシニングセンタを駆使することで真鍮製品の美しさと精度を向上させることができます。是非、真鍮加工に挑戦してみてください!

産業動向と市場の変化

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮は、美しい質感と耐食性で広く利用されている素材です。マシニングセンタを使用することで、真鍮を精密に加工し、美しい仕上がりを実現することが可能です。

まず、マシニングセンタを使用する理由は、その高い精度と効率性にあります。例えば、緻密なデザインや複雑な形状を持つ真鍮パーツを加工する際、マシニングセンタは素早く正確な加工が可能です。

具体的な例として、自動車部品や時計の歯車など、細かな部品を加工する際にマシニングセンタは重要な役割を果たします。真鍮の特性を活かし、繊細な加工を行うことで、美しい仕上がりが実現されます。

したがって、真鍮加工においてマシニングセンタを活用することで、高品質な製品を生産することができるのです。その結果、真鍮製品の需要を満たすだけでなく、美しい仕上がりを求める顧客のニーズにも応えることができます。

まとめ

真鍮加工は、美しい仕上がりを実現するためにはいくつかのポイントがあります。マシニングセンタを使用することで、高精度で効率的な加工が可能となります。適切な切削速度や切削量を設定することで、真鍮材料を傷つけることなく綺麗な仕上がりを実現できます。また、適切な切削刃の選択や冷却液の使用も重要です。これらのポイントを押さえながら、マシニングセンタを利用して真鍮加工を行うことで、高品質な仕上がりを実現することが可能となります。

黄銅(真鍮)の種類と特徴 – 用途別解説

黄銅は古くから用いられる銅と亜鉛の合金です。その用途は多岐に渡り、私たちが普段目にする様々な製品に使用されています。

本記事では、黄銅の特性や種類、用途について詳しく解説します。黄銅の基礎知識から、真鍮との違い、加工性や電気伝導率、殺菌作用、耐食性など、さまざまな側面を網羅的に理解できる内容となっています。また、黄銅の種類ごとに、C2600、C2680、C2801、ネーバル黄銅など、それぞれの特徴と用途についても詳しく解説していきます。

この情報が、黄銅をより深く理解し、適切な用途を見つける一助となることを願っています!

真鍮の種別一覧

真鍮は、銅と亜鉛を主成分とする合金です。その用途に応じて、様々な種類の真鍮が開発されています。

代表的な真鍮の種別としては、加工性と耐食性に優れた黄銅(C2600)、強度と耐摩耗性に優れた黄銅(C2680)、加工性と電気伝導率に優れた黄銅(C2801)、腐食性の高い環境でも使用できるネーバル黄鍮(C4641)などがあります。

各真鍮の特性を理解することで、最適な真鍮を選ぶことができます。

真鍮(C2600)の特徴

真鍮(C2600)は、他の黄銅材料と比較して以下のような特徴を持っています。

特徴一覧

| 特徴 | 説明 |

|---|---|

| 高い耐食性 | 他の黄銅材料よりも耐食性に優れ、屋外や水回りなど腐食が発生しやすい環境での使用に適している。 |

| 優れた加工性 | 加工性が高く、切削や曲げなどの加工を容易に行うことができる。 |

| 良好な導電性 | 電気部品や電子機器に適した良好な導電性を備えている。 |

| 強度が低い | 他の黄銅材料よりも強度が低いため、強度の高い材料が必要な用途には不向き。 |

| 価格が高い | 他の黄銅材料よりも価格が高いため、コストが重要な用途には適さない。 |

適用用途

真鍮(C2600)は、以下のような用途に適しています。

- 屋外配管や水回りなど、耐食性が必要な用途

- 電気部品や電子機器など、導電性が必要な用途

- 装飾品や楽器など、加工性が必要な用途

これらの特徴から、黄銅(C2600)は様々な分野での利用が期待される材料です。

黄銅(C268真鍮(C2680)の特性

真鍮(C2680)は、亜鉛が60%、銅が40%の組成を持つ真鍮で、優れた加工性と腐食性、そして比較的高い強度を兼ね備えています。主に建築物や装飾品、電気部品など幅広い用途で使用されています。

特性一覧

| 特性 | 説明 |

|---|---|

| 加工性 | 良好 – 冷間加工、熱間加工ともに容易に行える。 |

| 腐食性 | 良好 – 水、空気、海水などに対して比較的安定している。 |

| 強度 | 中程度 – 一般的な黄銅の中では高い部類に入る。 |

| 導電性 | 良好 – 電気をよく通す性質がある。 |

| 熱伝導性 | 良好 – 熱をよく伝える性質がある。 |

| 非磁性 | 磁気を帯びない性質がある。 |

| 延性 | 良好 – 薄く伸ばすことができる。 |

| 耐摩耗性 | 良好 – 摩耗に強い性質がある。 |

真鍮(C2680)は、その優れた特性により、様々な分野で広く使用されており、比較的安価なためコストパフォーマンスの高い素材としても重宝されています。

真鍮(C2801)の特質

真鍮(C2801)は、銅と亜鉛からなる合金で、優れた機械的特性と耐食性を備えています。この合金は、銅が約58%、亜鉛が約40%、残りが少量の他の金属で構成されており、特に高い強度と硬度を持ちます。

特性一覧

| 特性 | 説明 |

|---|---|

| 強度 | 高い – 真鍮の中でも特に強度と硬度が優れている。 |

| 加工性 | 優れた – 冷間加工性に優れており、複雑な形状の部品の製造が可能。 |

| 耐摩耗性 | 優れた – 摩耗に対して強い性質がある。 |

| 耐食性 | 良好 – 様々な環境下で腐食に強い。 |

| 電気伝導率 | 高い – 電気接点や電子機器の部品に適している。 |

C2801は、建築金物、電気接点、精密機器の部品など、幅広い用途に使用されています。また、バルブやポンプ、その他の流体機器の製造にも適しています。今後もその優れた特性により、さまざまな産業で重要な役割を果たすことが期待されています。ネーバル黄銅(C4641)の特色

ネーバル黄銅は、海軍黄銅とも呼ばれ、耐食性と優れた加工性に優れた合金です。組成は銅60%、亜鉛39%、スズ1%であり、一般的な黄銅よりも高い強度を持ち、海水や腐食性環境に対して耐性があります。

特徴一覧

| 特性 | 説明 |

|---|---|

| 耐食性 | 高い – 特に海水や腐食性環境に対して優れた耐性を持つ。 |

| 強度 | 高い – 一般的な黄銅よりも強度が優れている。 |

| 加工性 | 良好 – 優れた加工性を持ち、様々な形状に加工可能。 |

| 価格 | やや高い – 他の黄銅に比べて価格が高め。 |

主な用途

- 船舶部品

- 海水配管

- 熱交換器

- コンデンサー

- バルブ

- 歯車

- ベアリング

ネーバル黄銅は、その優れた特性から、装飾品や楽器などにも広く使用されています。

黄銅(真鍮)の種類と特徴

黄銅は銅と亜鉛を主成分とする合金で、用途に応じて様々な種類が存在します。

丹銅(レッドブラス): 赤みを帯びた色調が特徴で、展延性と耐食性に優れています。装飾品や楽器に使用されます。 七三黄銅(セパ): 銅70%、亜鉛30%の組成で、加工性と耐食性に優れています。建築金物や水道管に使用されます。 65/35黄銅: 銅65%、亜鉛35%の組成で、機械的強度が高く、冷間加工性に優れています。ボルトやナットに使用されます。 コーペル: 銅60%、亜鉛40%の組成で、耐食性と耐摩耗性に優れています。船舶用部品や海水ポンプに使用されます。 真鍮コロ: 銅60%、亜鉛40%の組成で、耐摩耗性と摺動性に優れています。軸受けやベアリングに使用されます。

他にも、高力黄銅、ネーバル黄銅、黄銅鋳物コロ、鍍金黄銅など、様々な種類の黄銅が存在します。これらの黄銅はそれぞれ異なる特性を持っており、用途に応じて使い分けられています。

黄銅は加工性、耐食性、強度などの特性に優れており、幅広い分野で使用されています。このページでは、それぞれの黄銅の特徴を詳しく紹介しますので、ぜひ参考にしてください。

丹銅(レッドブラス)とは

丹銅は、銅と亜鉛の合金である真鍮の一種で、銅の含有率が約85%、亜鉛が約15%の組成を持ち、独特の赤褐色をしています。この色合いは、高い銅の含有率に起因しています。

特徴

- 強度: 真鍮の中でも特に高い強度を持つ。

- 耐食性: 優れた耐食性があり、様々な環境で使用可能。

- 加工性: 切削や曲げなど、様々な加工が容易。

主な用途

| 用途 | 説明 |

|---|---|

| 建築物や家具の装飾 | 美しい色合いを活かした装飾に使用。 |

| 楽器(トランペット、サックスなど) | 音質向上と外観に寄与する材料。 |

| 船舶や工業機械の部品 | 耐食性を活かし、長寿命を提供。 |

| 硬貨やメダル | 価値と耐久性を兼ね備えた製品。 |

| 美術品 | 芸術作品としての価値が高い。 |

丹銅は、真鍮の中でも特に美しい色と優れた特性を持つため、様々な分野で重宝されています。

七三黄銅(セパ)の特性と用途

七三黄銅は、銅73%、亜鉛27%の組成からなる真鍮の合金で、真鍮の中では最もポピュラーな材料です。この合金は、優れた加工性、耐食性、そして電気伝導率を備えています。

特性

- 加工性: 良好な加工性を持ち、さまざまな形状に成形しやすい。

- 耐食性: 優れた耐食性により、腐食環境でも使用可能。

- 電気伝導率: 高い電気伝導率があり、電気部品に適している。

主な用途

| 用途 | 説明 |

|---|---|

| 機械部品 | ネジ、ボルト、歯車、ベアリングなど、加工性が要求される部品。 |

| 建築資材 | ドアノブ、手すり、装飾品など、耐食性が求められる用途。 |

| 電気部品 | 端子、コネクタ、ソケットなど、高い電気伝導率が求められる用途。 |

| 楽器 | トランペットやサックスなど、音響特性が重要な楽器の材料。 |

七三黄銅は汎用性の高い真鍮であり、様々な産業分野で広く活躍しています。

65/35黄銅の特性

65/35黄銅は、銅65%、亜鉛35%の組成を持つ真鍮の一種で、標準的な特性を示します。この合金は、特に高い強度、耐食性、加工性を兼ね備えているため、様々な用途で広く利用されています。

特性

| 特性 | 説明 |

|---|---|

| 強度 | 高い強度を持ち、優れた機械的特性を示す。 |

| 耐食性 | 腐食に強く、酸化被膜によって表面が保護されている。 |

| 加工性 | 優れた加工性を持ち、様々な加工方法に適している。 |

| 電気伝導性 | 電気抵抗が低く、電気伝導性に優れている。 |

用途

- 建築金物: ドアノブ、ドアハンドル、ヒンジなど。

- 水道管: 水道管、継手、バルブなど。

- 電気部品: 端子、コネクタ、スイッチなど。

- 装飾品: メダル、楽器、彫刻など。

65/35黄銅は、その汎用性の高さから、多くの産業で重要な役割を果たしています。

コーペルの特徴と利点

コーペルは、幅広い工業用途に使用される汎用性の高い真鍮合金で、特に配管、継手、バルブなどに適しています。以下に、コーペルの主な特徴と利点をまとめます。

特徴と利点

| 特徴 | 利点 |

|---|---|

| 優れた耐食性 | 水、塩水、多くの化学物質に対して優れた耐食性を持ち、腐食性環境での使用に最適。 |

| 高い機械的強度 | 真鍮合金の中でも高い機械的強度を有し、高圧や衝撃にさらされる部品に適用可能。 |

| 良好な加工性 | 切削、プレス加工、曲げ加工が容易で、様々な形状の部品製造に適している。 |

| 手頃な価格 | 他の真鍮合金と比較して、コストパフォーマンスが良い。 |

主な用途

- 配管および継手

- バルブ

- ポンプ

- 金物

- 自動車部品

- 電気部品

コーペルはその優れた特性により、多岐にわたる用途で利用されており、汎用性とコストパフォーマンスの高さから、さまざまな産業で重宝されています。真鍮コロの用途

真鍮コロは、ベアリング、摺動部品、装飾品、楽器など、さまざまな用途で使用される金属加工品です。以下に、その主な用途を示します。

用途一覧

| 用途 | 特徴 |

|---|---|

| ベアリング | 真鍮コロは耐摩耗性と耐食性に優れているため、ベアリング材料として広く使用されます。 |

| 摺動部品 | 潤滑性が高く、スムーズな動作が求められる摺動部品に適しています。 |

| 装飾品 | 美しい金色をしており、装飾品やインテリアに使用されます。 |

| 楽器 | 音響特性が優れており、トランペットやトロンボーンなどの楽器の材料として使用されます。 |

| その他 | 加工性が良く、様々な用途に応じたサイズや形状で製造され、特注品も対応可能です。 |

真鍮の特性

- 耐摩耗性: 長期間使用される部品に最適。

- 耐食性: 腐食環境でも性能を維持。

- 潤滑性: 摺動部品の摩擦を軽減。

- 音響特性: 音楽の発生を助ける特性。

- 加工性: 多様な形状やサイズに対応可能。

真鍮コロは、その特性を活かし、幅広い分野で重宝されている金属加工品です。

高力黄銅の特徴

高力黄銅は、高い強度と耐食性を兼ね備えた黄銅の一種で、一般的な黄銅と比較して以下の特徴があります。

特徴

| 特徴 | 説明 |

|---|---|

| 高い強度 | 一般的な黄銅よりも引っ張り強度や降伏強度が向上。 |

| 優れた耐食性 | 海水やその他の腐食性環境に対して高い耐食性を示す。 |

| 良好な加工性 | 切削や曲げなどの加工が容易で、さまざまな形状に対応可能。 |

| 優れた電気伝導性 | 高い電気伝導性を持ち、電気部品の材料として適している。 |

用途

- 高強度が求められる機械部品

- 海水や腐食性環境にさらされる部品

- 電気部品

- 建築金物

種類

| 種類 | 説明 |

|---|---|

| C36000 | 一般的な高力黄銅で、高い強度と耐食性を持つ。 |

| C37700 | 耐海水性に優れた高力黄銅。 |

| C38500 | 高い強度と加工性を備えた高力黄銅。 |

高力黄銅は、機械部品や電気部品、建築金物など、さまざまな用途に適した素材です。

黄銅鋳物コロの特性と製造方法

真鍮鋳物コロは、優れた耐摩耗性、衝撃吸収性、耐食性を備えた高性能な部品です。使用される真鍮は銅と亜鉛の合金で、亜鉛含有量が30~40%の黄銅が一般的です。

黄銅鋳物コロの特性

| 特性 | 説明 |

|---|---|

| 耐摩耗性 | 硬度が高く、摩耗に対して優れた耐性を持つ。 |

| 衝撃吸収性 | 衝撃による破損を防ぐため、優れた衝撃吸収性を発揮。 |

| 耐食性 | 合金化された銅と亜鉛により、腐食に対する抵抗力が強い。 |

| 電気伝導性 | 銅と同様に高い電気伝導性を持つ。 |

| 熱伝導性 | 銅と同様に優れた熱伝導性を発揮。 |

黄銅鋳物コロの製造方法

- 金型準備: 鋳物コロの形状に合わせた金型を準備。

- 溶解: 真鍮を溶解炉で溶解。

- 鋳造: 溶解した真鍮を金型に流し込む。

- 冷却: 鋳造された真鍮を冷却。

- 加工: 必要に応じて鋳物コロを加工。

黄銅鋳物コロの主な用途

- ベアリング: 耐摩耗性と耐衝撃性に優れ、広く使用される。

- ギア: 加工性が良く、複雑な形状のギア製造に適している。

- バルブ: 耐食性と電気伝導性に優れ、バルブの材料として使用。

- 装飾品: 美しい金色をしており、装飾品としても人気。

黄銅鋳物コロのメリット

- 耐久性が高い

- 衝撃に強い

- 耐食性に優れている

- 加工性に優れている

- 電気伝導性に優れている

- 熱伝導性に優れている

黄銅鋳物コロのデメリット

- 銅が原料であり、比較的価格が高い

- 重量がある

- 磁性を帯びない

黄銅鋳物コロは、特にその優れた特性と加工性から、さまざまな産業分野で使用されています。今後も需要が高まると考えられています。

鍍金黄銅の特徴

鍍金黄銅は、真鍮の表面に金メッキを施した合金で、真鍮本来の金色よりも深みのある美しい金色が特徴です。装飾品や建築金物、楽器など、幅広い用途で利用されています。

鍍金黄銅の主要特徴

| 特徴 | 説明 |

|---|---|

| 美しい金色 | 深みのある金色で高級感があり、装飾品や建築金物に最適。 |

| 耐食性 | 金メッキにより真鍮の表面が保護され、錆びにくい。 |

| 耐摩耗性 | 硬い金メッキにより、傷がつきにくく、長期間美しさを保持。 |

| 導電性 | 真鍮はもともと導電性に優れ、鍍金黄銅も良好な導電性を持つ。 |

| 加工性 | 加工性に優れ、さまざまな形状に加工できる。 |

鍍金黄銅の応用分野

- 装飾品: アクセサリー、置物、家具金物など。

- 建築金物: ドアノブ、手すり、照明器具など。

- 楽器: トランペット、サックス、トロンボーンなど。

- 工業部品: 電気接点、コネクター、端子など。

鍍金黄銅は、美しさと耐久性を兼ね備えた真鍮合金であり、用途が広く、今後も広範に利用されると考えられています。

真鍮ワイヤーカット線の用途

真鍮ワイヤーは、その優れた導電性、靱性、耐食性により、多様な用途で使用されています。特に真鍮ワイヤーカット線は、金属や石材の精密加工において重要な資材です。

真鍮ワイヤーカット線の特徴

真鍮ワイヤーカット線は、電気放電加工(EDM)において電極として使用されます。この加工方法では、電極と加工材料の間に高電圧を印加し、発生する火花によって材料を削り取ります。真鍮ワイヤーは細い線径でありながら、高い加工精度と切断速度を実現できるため、複雑な形状や微細な加工にも適しています。

主な用途

| 用途 | 説明 |

|---|---|

| 金型加工 | 複雑な形状の金型を精密に加工するために使用。 |

| 精密部品加工 | 医療機器や電子部品などの精密部品の加工に用いられる。 |

| 航空機部品加工 | 航空機部品の軽量化と高精度化に貢献。 |

| 宝石加工 | 宝石のカットや研磨に使用される。 |

真鍮ワイヤーカット線は、様々な産業分野で活躍しており、精密加工技術の発展において欠かせない存在となっています。

込真鍮の種類

込真鍮とは、亜鉛の含有量が35%以下の黄銅を指し、比較的軟らかく加工性に優れた素材です。以下に代表的な込真鍮の種類を紹介します。

主な種類

| 種類 | 合金記号 | 亜鉛含有量 | 特徴 |

|---|---|---|---|

| 七三黄銅 | C2600 | 約30% | 展延性に優れ、加工性が良く、装飾品、建築金物、楽器に広く使用される。 |

| 六四黄銅 | C2720 | 約25% | 強度が高く、機械部品やボルト、ナットなど、強度が要求される用途に適している。 |

| 黄銅 | C2801 | 約15% | 耐食性に優れ、水道管や弁など、水回りでの使用が多い。 |

| 赤黄銅 | C2300 | 高い銅含有量 | 赤みを帯びた黄銅で、装飾品、電気部品、楽器に使用される。 |

込真鍮は加工性に優れ、安価なため、様々な分野で広く使用されています。用途に合わせて適切な種類を選択することが重要です。

真鍮の基礎知識

黄銅は、銅と亜鉛の合金です。銅と亜鉛の割合によって、さまざまな特性を持つ黄銅が製造されます。黄銅は加工性、耐食性、電気伝導率に優れています。また、真鍮は比較的安価であり、さまざまな用途に使用されています。

黄銅の利点は、加工性、耐食性、電気伝導率、安価であることです。黄銅の欠点は、強度、熱伝導率、重量であることです。黄銅は、建材、楽器、電気部品、装飾品など、さまざまな用途に使用されています。

黄銅には、さまざまな種類があります。最も一般的な黄銅は、黄銅(C2600)です。黄銅(C2680)は耐食性に優れており、黄銅(C2801)は加工性に優れています。ネーバル黄銅(C4641)は海水に強い黄銅です。

真鍮の特性

真鍮は、さまざまな利点と欠点を持つ有用な金属です。

<利点>

- 耐久性と耐摩耗性

- 展延性があって加工しやすい

- 耐食性

- 導電性

- 美しく装飾的な外観

<欠点>

- 比較的重い

- 銅よりも高価

- 他の金属と比べて強度が低い

真鍮の利点と欠点は、用途によって異なります。例えば、装飾品や楽器には真鍮の美しさと加工のしやすさが重要ですが、機械部品には強度が重要です。

真鍮の利点

真鍮は、銅と亜鉛を主な成分とする合金であり、優れた耐食性、強度、加工性、電気伝導性、殺菌作用、美しい外観、リサイクル性などの利点を持つ金属です。

真鍮は、水や空気中で高い耐食性を示すため、建築物の屋根や配管、船舶の部品など、屋外で使用される製品に適しています。 また、高い強度と優れた加工性を持ち、真鍮は、機械部品やネジ、歯車など、精密な加工が必要な製品にも使用されます。

真鍮は、銅に次いで高い電気伝導率を持つため、電気部品やコネクタなど、電気用途にも使用されます。 さらに、真鍮は銅の殺菌作用を受け継いでおり、抗菌効果があるため、ドアノブや手すりなど、衛生面に配慮が必要な場所で使用されます。

真鍮は、独特の金色に輝く美しい外観を持つため、装飾品や美術品など、美観が求められる用途にも使用されます。 また、真鍮は100%リサイクル可能な金属であるため、環境に優しい素材として近年注目されています。

このように、真鍮は、その優れた特性により、さまざまな分野で広く使用されています。

真鍮の欠点

真鍮は、銅と亜鉛の合金であり、その特性は、銅と亜鉛の比率によって異なります。真鍮は、銅の外観と加工性、亜鉛の強度と耐食性を兼ね備えた、用途の広い金属です。

真鍮は、その優れた特性から、さまざまな用途に使用されています。一般的な用途としては、以下のようなものがあります。

- 建築物:真鍮は、ドアノブ、手すり、装飾品など、建築物の装飾に使用されています。

- 楽器:真鍮は、トランペット、サックス、チューバなどの楽器に使用されています。

- 機械部品:真鍮は、歯車、ベアリング、バルブなどの機械部品に使用されています。

- 電気部品:真鍮は、端子、コネクタ、スイッチなどの電気部品に使用されています。

- 装飾品:真鍮は、ジュエリー、ベルトバックル、置物などの装飾品に使用されています。

真鍮は、その優れた特性によって、さまざまな産業で広く使用されています。真鍮は、銅と亜鉛の合金であり、その特性は、銅と亜鉛の比率によって異なります。真鍮は、強度、耐食性、加工性に優れた金属です。真鍮は、建築物、楽器、機械部品、電気部品、装飾品など、さまざまな用途に使用されています。

真真鍮と黄銅の違いを解説

真鍮と黄銅は、どちらも銅と亜鉛の合金ですが、その組成と特性に違いがあります。

真鍮の特徴

- 成分比: 銅と亜鉛の比率が約70:30

- 加工性: 加工しやすく、複雑な形状の製品に適している。

- 展性・延性: 優れており、柔軟な加工が可能。

- 強度: 黄銅よりも強度が低い。

- 耐食性: 黄銅に比べて耐食性が劣る。

黄銅の特徴

- 成分比: 銅と亜鉛の比率が約60:40

- 強度: 高く、耐久性が求められる用途に適している。

- 耐食性: 優れた耐食性を持つ。

- 加工性: 真鍮よりも加工性が劣るため、複雑な形状には向いていない。

用途の違い

- 真鍮の用途: 装飾品、楽器、金管楽器など、加工性が重視される製品。

- 黄銅の用途: 建築金物、機械部品、船舶部品など、強度や耐食性が求められる製品。

まとめ

真鍮と黄銅の違いをまとめると、以下のようになります。

| 特徴 | 真鍮 | 黄銅 |

|---|---|---|

| 銅と亜鉛の比率 | 70:30 | 60:40 |

| 加工性 | 高い | 低い |

| 強度 | 低い | 高い |

| 耐食性 | 低い | 高い |

真鍮と黄銅はどちらも優れた特性を持つ合金であり、使用目的に応じて適切な素材を選択することが重要です。

真鍮の特徴を理解しよう

真鍮は、銅と亜鉛の合金で、加工しやすい、電気の流れやすい、殺菌作用がある、酸化しやすい、水に弱い、荷重に弱いという特徴があります。

真鍮は、比較的柔らかく、加工しやすい金属です。電気伝導率が高く、電気の流れやすい金属です。銅イオンを放出し、殺菌作用があります。空気中の酸素と反応して、酸化しやすい金属です。水に浸かっていると、腐食することがあります。重い荷重がかかると、変形することがあります。

これらの特徴は、真鍮の用途を決める重要な要素となっています。

次に、これらの特徴について、もう少し詳しく説明していきます。

加工しやすいという特徴は、真鍮を様々な用途に使用できることを意味します。例えば、真鍮は、装飾品、建築材料、楽器、電気部品など、様々な製品に使用されています。

電気の流れやすいという特徴は、真鍮を電気部品に使用できることを意味します。例えば、真鍮は、電気配線、コネクタ、スイッチなど、様々な電気部品に使用されています。

殺菌作用があるという特徴は、真鍮を衛生用品に使用できることを意味します。例えば、真鍮は、ドアノブ、手すり、蛇口など、様々な衛生用品に使用されています。

酸化しやすいという特徴は、真鍮は経年変化で色が変化することを意味します。真鍮は、最初は金色ですが、時間が経つと酸化して、茶色や緑色に変化します。

水に弱いという特徴は、真鍮は水回りでの使用には注意が必要であることを意味します。真鍮は、水に浸かっていると、腐食することがあります。

荷重に弱いという特徴は、真鍮は重い荷重がかかると変形することを意味します。真鍮は、重い荷重がかかるような用途には使用できません。

これらの特徴を理解することで、真鍮を適切に使用することができます。真鍮の加工のしやすさについて

真鍮の加工のしやすさは、銅と亜鉛の割合によって異なります。銅の割合が高いほど硬度が高くなり、加工が難しくなりますが、亜鉛の割合が高いと軟らかくなり、加工が容易になります。これにより、真鍮はさまざまな分野で利用されています。

主な用途

| 用途 | 説明 |

|---|---|

| 装飾品 | アクセサリーや美術品などに使用されます。 |

| 建築材料 | ドアノブや金物、家具部品に使用されます。 |

| 機械部品 | 精密機械の部品や工具に使用されます。 |

| 楽器 | トランペットやサックスなどの楽器に使用されます。 |

主な加工方法

真鍮の加工には、さまざまな方法が用いられます。以下はその代表的な加工方法です。

| 加工方法 | 説明 |

|---|---|

| 切削加工 | 真鍮を刃物で削る方法。精密な形状を作る。 |

| 圧延加工 | 材料を圧力で薄く伸ばす方法。板状に加工。 |

| 引抜き加工 | 材料を引き伸ばして細い形状にする方法。 |

| 鋳造加工 | 溶融した真鍮を型に流し込んで成形する方法。 |

| 電鋳加工 | 電気を利用して金属を析出させる方法。 |

注意点

真鍮は加工しやすい金属ですが、いくつかの注意点があります。

- 熱に弱い: 加工温度に注意が必要で、過度な熱を加えると変形や性質の劣化を招くことがあります。

- 腐食しやすい: 加工後は適切な処理を行い、腐食を防ぐ必要があります。

真鍮の特性を理解し、適切な加工方法を選択することで、より良い製品を作ることが可能になります。

真鍮の削りやすさ

真鍮は加工しやすい金属として知られています。その理由は、銅と亜鉛という2つの金属が合金化されていることにあります。銅と亜鉛はどちらも比較的柔らかい金属であり、合金化することでさらに加工しやすくなります。

真鍮の加工しやすさは、加工方法によって異なります。たとえば、一般的な切削加工では、真鍮はアルミニウムや鋼に比べて容易に削ることができます。また、真鍮はプレス加工や曲げ加工にも適しており、複雑な形状の製品を製造することができます。

真鍮の削りやすさは、真鍮の種類によっても異なります。たとえば、銅の含有量が多い真鍮は、亜鉛の含有量が多い真鍮よりも硬く、加工が難しくなります。また、真鍮に添加されているその他の金属によっても、削りやすさが影響を受けます。

真鍮の削りやすさは、さまざまな要因に影響を受けるため、加工前に適切な真鍮の種類と加工方法を選択することが重要です。

真鍮の電気の流れやすさについて

真鍮は、亜鉛と銅の合金で、電気伝導率が高い金属です。電気伝導率とは、電流がどれだけ簡単に金属の中を流れるかを示す尺度です。真鍮の電気伝導率は、純粋な銅よりも低下しますが、それでも多くの用途で十分な電気伝導率を持っています。

真鍮の電気伝導率は、その組成によって異なります。銅の含有量が高くなるほど、電気伝導率も高くなります。一般的な黄銅は、約26%の亜鉛を含んでおり、電気伝導率は純粋な銅の約28%です。

真鍮は電気伝導率が高いため、さまざまな電気用途に使用されています。たとえば、電気コネクタ、端子、スイッチ、リレー、ヒューズ、配線などに使われています。

また、真鍮は耐食性にも優れているため、屋外や湿気の多い環境で使用される電気用途にも適しています。

真鍮は、電気伝導率と耐食性の両方を備えているため、さまざまな電気用途に最適な金属です。

真鍮の殺菌作用について

真鍮は銅と亜鉛の合金で、銅には強力な殺菌作用があります。このため、真鍮も同様に殺菌作用を持っています。銅イオンは菌の細胞膜を破壊したり、酵素の働きを阻害したりすることで、菌の増殖を抑える働きがあると考えられています。

真鍮は抗菌性が高いため、様々な場面で利用されています。

- 医療機器: 医療機器に真鍮が用いられることで、院内感染を防ぐことができます。

- 建築材料: ドアノブや手すりなどの建築材料として真鍮を使用することで、菌の感染を防ぐことができます。

- 家庭用品: 水道の蛇口や食器など、家庭用品として真鍮を使用することで、衛生環境を維持することができます。

真鍮の殺菌作用は強力ですが、効果は永遠に続くわけではありません。使用しているうちに真鍮表面が酸化して効果が弱まってきます。そのため、定期的に真鍮を磨いて表面をきれいにすることが大切です。

また、真鍮は酸性の溶液に弱い性質があります。酸性の溶液に長時間接触させておくと、真鍮表面が腐食することがあります。

真鍮は高い殺菌作用があり、様々な場面で利用されています。真鍮の殺菌作用を正しく理解し、適切に使用することで、衛生環境を維持することができます。

真鍮の酸化しやすさについて

真鍮は、銅と亜鉛の合金であり、酸化しやすい金属です。これは、真鍮が空気中の酸素と反応して表面に酸化膜を形成するためです。この酸化膜は緑青と呼ばれ、青緑色をしています。

緑青は真鍮の腐食を防ぐ保護膜として機能しますが、見た目が悪くなるため、真鍮製品の表面を保護するために、コーティングやワックスなどの処理が施されることが多くあります。

真鍮は、耐食性や加工性に優れているため、さまざまな用途で使用されています。例えば、建築材料、装飾品、楽器、電気機器などがあります。

真鍮の酸化しやすさは、環境条件や使用状況によって異なります。湿気の多い場所や塩分を含む環境では、酸化がより進行しやすくなります。

真鍮の酸化を防ぐには、定期的に磨いたり、コーティングを施すことが効果的です。また、真鍮製品を保管する際は、直射日光や湿気を避けるようにしましょう。

<真鍮の酸化特性>

- 真鍮は空気中の酸素と反応して酸化膜(緑青)を形成する。

- 緑青は真鍮の腐食を防ぐ保護膜として機能する。

- 真鍮の酸化しやすさは、環境条件や使用状況によって異なる。

- 真鍮の酸化を防ぐには、定期的に磨いたり、コーティングを施すことが効果的。

<耐食性に優れる真鍮>

真鍮は、銅と亜鉛の合金であり、耐食性に優れた金属です。これは、真鍮が表面に酸化膜を形成するため、腐食を防ぐことができるためです。

真鍮は、海水や化学薬品などの腐食性の高い環境でも使用することができます。例えば、船舶の部品や化学プラントの配管などに使われています。

真鍮は、耐食性だけでなく、加工性や導電性にも優れています。このため、さまざまな用途で使用されています。例えば、建築材料、装飾品、楽器、電気機器などがあります。

真鍮は、優れた特性を持つ金属であり、今後もさまざまな分野で使用されていくことが期待されます。

真鍮の酸化特性

真鍮は銅と亜鉛の合金であり、優れた加工性や耐食性を備えていますが、酸化特性があるため注意が必要です。真鍮は空気中の酸素と反応して酸化し、緑青と呼ばれる緑色の被膜を形成します。この緑青は美観を損なうだけでなく、腐食を進行させる原因ともなります。

酸化特性に影響を与える要因

| 要因 | 説明 |

|---|---|

| 銅と亜鉛の割合 | 銅の含有量が多い真鍮は酸化しやすい。 |

| 表面仕上げ | 鏡面仕上げの真鍮は粗い表面仕上げよりも酸化しにくい。 |

| 環境 | 湿気や塩分が多い環境では酸化が進みやすい。 |

酸化防止策

真鍮の酸化を防ぐための方法は以下の通りです。

- 保護コーティングを施す: ラッカーやワックスなどを使用して、真鍮の表面を酸素から隔離します。

- 定期的に掃除する: 表面の汚れや埃を掃除することで、酸化を防ぎます。

- 酸化抑制薬剤を使用する: 酸化を抑える薬剤を使用して、真鍮の酸化を防止します。

真鍮の酸化は適切な対策を講じることで防げます。真鍮の美しさと耐久性を維持するためには、酸化を防ぐことが重要です。

耐食性に優れる真鍮

真鍮は、銅と亜鉛を主な成分とする合金です。耐食性に優れていることが特徴で、特に亜鉛の含有量が高いほど耐食性が高くなる傾向があります。真鍮の耐食性は、表面に生成される酸化皮膜によるものです。この酸化皮膜は緻密で安定しており、腐食性物質の浸入を防ぎます。

真鍮の耐食性は、以下の理由により優れています。

- 亜鉛の犠牲陽極効果: 亜鉛は銅よりもイオン化しやすい性質を持っています。そのため、真鍮が腐食にさらされると、最初に亜鉛がイオン化して酸化します。この犠牲陽極効果によって、銅の腐食が抑制されます。

- 緻密な酸化皮膜: 真鍮の表面に生成される酸化皮膜は、緻密で安定しており、腐食性物質の浸入を防ぎます。

- 銅イオンによる腐食抑制: 銅イオンは、腐食性物質と反応して不溶性の塩を生成します。この塩は、表面を覆うことで腐食の進行を抑制します。

真鍮の耐食性は、用途に応じて選択されます。例えば、海水や塩水など、腐食性の高い環境で使用される場合は、耐食性に優れた高亜鉛真鍮が使用されます。また、建築物や装飾品など、長期的に使用される場合は、耐久性の高い低亜鉛真鍮が使用されます。

真鍮の耐食性は、以下の用途で活かされています。

- 配管: 真鍮は、水道管やガスパイプなど、腐食性の高い環境で使用されています。

- 船舶: 真鍮は、船舶の部品や装飾品など、海水にさらされる環境で使用されています。

- 建築物: 真鍮は、ドアノブや手すりなど、耐久性が必要な部品に使用されています。

- 装飾品: 真鍮は、彫刻や置物など、美観が求められる装飾品に使用されています。

真鍮は、耐食性に優れているだけでなく、加工性や電気伝導率にも優れています。これらの特性は、様々な産業分野で活用されています。

真鍮の水に対する弱さについて

真鍮は優れた特性を持つ金属ですが、水に弱いという欠点があります。特に、水道水や海水に長時間さらされると、腐食や錆が発生しやすくなります。

真鍮は、銅と亜鉛の合金です。このうち、亜鉛が水と反応して酸化亜鉛という白い粉を生成します。これが錆の原因となります。

真鍮の錆は、見た目が悪くなるだけでなく、強度を低下させたり、水漏れを起こしたりする恐れがあります。また、錆によって水が汚染される可能性もあります。

真鍮の水への対策としては、以下の方法があります。

- メッキ加工: メッキ加工を行うことで、真鍮の表面に保護膜を作り、水との接触を防ぐことができます。

- 塗装: 塗装を行うことで、真鍮の表面を水から保護することができます。

- 定期的なメンテナンス: 真鍮は定期的に磨いたり、洗浄したりすることで、錆を防ぐことができます。

真鍮は水に弱いという欠点がありますが、適切な対策を講じることで、その欠点を克服することができます。

真鍮の水による錆びやすさ

真鍮は水に弱く、錆びやすい金属です。真鍮は銅と亜鉛の合金ですが、銅は水に反応して緑青と呼ばれる緑色の酸化物を形成します。亜鉛も水に反応して、水酸化亜鉛と呼ばれる白い酸化物を形成します。これらの酸化物は、真鍮の表面を覆い、腐食から保護する役割を果たしますが、長時間水にさらされると、酸化物が剥がれ落ちて、真鍮が錆びてしまいます。

真鍮が錆びやすい理由は、以下の2つが挙げられます。

- 銅の電気伝導率が高い: 銅は電気伝導率の高い金属です。そのため、水に溶けたイオンが銅の表面に集まりやすくなります。イオンが銅の表面に集まると、銅はイオンと反応して緑青を形成します。

- 亜鉛の酸化されやすさ: 亜鉛は銅よりも酸化されやすい金属です。そのため、亜鉛は水に溶けた酸素と反応して、水酸化亜鉛を形成します。水酸化亜鉛は、緑青よりも脆いため、真鍮の表面から剥がれ落ちやすくなります。

真鍮の錆を防ぐためには、以下の方法が有効です。

- 真鍮を乾燥した場所に保管する: 真鍮は水に弱いため、乾燥した場所に保管することが重要です。真鍮を保管する場合は、密閉容器に入れるか、防錆剤を塗布することが有効です。

- 真鍮を定期的に磨く: 真鍮は定期的に磨くことで、錆を防ぐことができます。真鍮を磨く場合は、真鍮専用の研磨剤を使用することが重要です。

真鍮は水に弱いため、水に長時間さらされる場所での使用には適していません。真鍮を使用する場合は、上記の注意点を考慮して、錆を防ぐようにしましょう。

.真鍮の荷重に対する弱さについて

真鍮は、優れた耐食性、加工性、電気伝導性などの特性を備えていますが、荷重に弱いという欠点があります。

具体的には、他の金属材料と比較して、引張強度や降伏強度に劣るため、大きな荷重がかかる構造物には使用できません。また、衝撃や振動に弱いという性質も持ち合わせています。

真鍮で製作した部品は、大きな荷重がかかると変形したり、破損したりする可能性があります。特に、衝撃や振動が加わるような環境では、破損のリスクが高まります。

また、真鍮は塑性変形を起こしやすい性質があります。そのため、大きな荷重が繰り返し加わるような環境では、塑性変形が蓄積されて、最終的に破損に至る可能性があります。

これらの理由から、真鍮は荷重がかかるような用途にはあまり向いていません。大きな荷重がかかる構造物や部品を製作する際には、真鍮以外の材料を検討する必要があります。

ただし、真鍮は比較的軽量であるというメリットがあります。そのため、荷重がそれほど大きくない用途であれば、真鍮を使用することも可能です。例えば、装飾品や電気部品など、軽量であることが求められる用途では、真鍮が適している場合があります。

真鍮の荷重に弱さを理解した上で、適切な用途を選択することが重要です。

真鍮の外力への弱さ

真鍮は、銅と亜鉛を主成分とする合金です。その特性は、銅と亜鉛の配合比率によって異なりますが、一般的に、真鍮は強度が低く、荷重に弱いという欠点があります。

真鍮の荷重に対する弱さは、その結晶構造に起因しています。真鍮は、銅と亜鉛の原子が規則正しく配列されていないため、結晶粒界が形成されています。この結晶粒界は、真鍮の強度を低下させる原因となります。

また、真鍮は加工硬化を起こしやすいという特徴もあります。加工硬化とは、加工によって真鍮の結晶粒が歪み、強度が上昇する現象です。しかし、真鍮の加工硬化は、強度の上昇と同時に延性が低下するという問題があります。

真鍮の荷重に弱さを克服するためには、以下の方法が有効です。

- 強度が高い真鍮を使用する

- 真鍮の加工を最小限に抑える

- 真鍮に表面処理を施す

真鍮の荷重に弱さは、真鍮を使用する際の重要な考慮事項です。真鍮の荷重に弱さを理解し、適切な対策を講じることで、真鍮の優れた特性を活かし、様々な用途に活用することができます。

「C2801とC2680の真鍮比較ガイド:違いと特性を完全解明」

C2801とC2680真鍮の基本

真鍮とは何か?

C2801とC2680の真鍮は、その成分と特性において明確な違いがあります。C2801は鉛を含まない真鍮であり、機械加工性に富みながらも耐食性に優れているため、水回りの配管や建築資材に適しています。一方、C2680は鉛を含む真鍮であり、自動車の電装品や端子材料としての利用が多いです。これは、C2680が優れた電気伝導性を持ち、かつ加工が容易であるためです。たとえば、水道の蛇口に使用されることが多いC2801は、鉛の含有が制限される飲料水の安全性の観点から選ばれます。一方で、電子機器の端子に使用されるC2680は、優れた加工性と電気伝導性が求められるために選ばれています。これらの特性により、用途によってC2801とC2680の使用が区別されます。結論として、C2801とC2680の真鍮はそれぞれ独自の特性を持ち、その用途に応じて最適な材料として利用されるべきです。C2801とC2680の成分比較

| 合金名 | 銅 (Cu) 含有量 (%) | 亜鉛 (Zn) 含有量 (%) | 鉛 (Pb) 含有量 (%) | 鉄 (Fe) 含有量 (%) | その他の元素 |

|---|---|---|---|---|---|

| C2801 | 61.0 – 64.0 | 残り | 0.05以下 | 0.05以下 | – |

| C2680 | 64.0 – 68.5 | 残り | 0.05以下 | 0.05以下 | – |

成分の違い

- 銅 (Cu) 含有量:

- C2801: 銅の含有量は約61.0%~64.0%です。これにより、加工性や強度のバランスがとれています。

- C2680: 銅の含有量は約64.0%~68.5%で、C2801よりも銅が多く含まれており、やや高い強度と耐食性を示します。

- 亜鉛 (Zn) 含有量:

- C2801: 亜鉛含有量は約36.0%~39.0%で、切削加工性に優れています。

- C2680: 亜鉛含有量は約31.5%~36.0%で、やや高い耐食性と展延性を持ちます。

特徴の違い

加工性: C2801に比べて加工時の抵抗が大きいですが、その分強度や耐久性が高いです。 C2801: 加工性: より優れた切削加工性を持ち、機械部品や建築材料に適しています。 強度: 銅含有量が低いため、C2680に比べてやや低い強度ですが、加工性は向上します。 C2680: 耐食性: 銅含有量が多いため、C2801よりも耐食性に優れています。各真鍮の規格と分類

C2801とC2680は、どちらも広く使用される真鍮の種類ですが、それぞれ異なる特性を有しています。C2801は「黄銅第一種」と呼ばれ、C2680は「黄銅第二種」と分類されることが一般的です。C2801は、鉛の含有量が少なく、冷間加工性に優れているのが特徴であり、精密機器や電子部品などの高い加工精度を要する製品に利用されます。一方、C2680は鉛を多く含むため、切削加工がしやすく、配管材料や建築用の装飾材料などに適しているとされています。これらの違いを理解することで、用途に応じた最適な真鍮を選択することが可能です。まとめると、C2801は精密加工に、C2680は切削加工のしやすさを活かした用途に適しており、それぞれが異なるニーズに応える材料であると言えます。C2801とC2680の違い

物理的性質の違い

C2801とC2680の真鍮は、どちらも広く利用されていますが、物理的性質の違いによって使用されるシーンが異なります。一般的に、C2801は硬度が低く加工性に優れているため、複雑な形状の部品や装飾品に適しています。一方、C2680は硬度が高く、耐食性に優れているため、電気部品や配管材料などに用いられることが多いです。例えば、C2801は楽器の吹き口や装飾的なハードウェアに使われる一方で、C2680はコネクタや端子などの電子部品に使われることがあります。これらの違いを理解することで、用途に応じた最適な材料選びが可能になります。最後に、C2801とC2680を選ぶ際には、それぞれの物理的特性をしっかりと比較検討することが大切です。機械的性質の違い

C2801とC2680の真鍮は、それぞれ独自の特性を持ち、用途によって選ばれます。C2801は「黄銅」とも呼ばれ、銅含有量が約60%とC2680に比べて高く設定されており、この結果としてC2801は優れた電気伝導性を持っています。この特性から、C2801は電子部品や電気回路のコネクタ素材としてよく利用されます。一方C2680は、銅含有量が約65%とさらに高く、更に亜鉛を加えることで硬度が増し成形加工性が向上しています。したがって、C2680は複雑な形状の成形が必要な建築材料や装飾部品に適しています。両材料ともに真鍮特有の耐食性や機械的強度は高いですが、用途に応じた特性の違いを理解することで、より適した材料選びが可能になります。最終的に、C2801とC2680は、それぞれの特性を生かした場面での適切な選択が重要となるのです。用途による適合性の違い

C2801とC2680という二つの真鍮は、それぞれ異なる特性を持ち合わせています。結論から言うと、C2801は電気伝導性が高いのに対し、C2680は加工性に優れているという特徴があります。具体的にC2801は、電子機器の端子やコネクタといった電気を効率良く伝える必要がある部品に用いられます。一方で、C2680はその優れた加工性から、建築資材や装飾品に多く使用されています。例えば、C2680は曲げやすく、押し出し成形がしやすいため、複雑な形状の商品に適しています。 これらの違いを理解することは、用途に応じた真鍮の選択をする際に極めて重要です。再度総括すると、電気的な用途には導電性が高いC2801が、加工性が求められる場合にはC2680の選択が適していると言えるでしょう。それぞれの特性を踏まえ、用途に応じた最適な真鍮材料を選ぶことが求められます。黄銅(真鍮)の特性と選び方

真鍮の一般的特性

C2801とC2680は、いずれも真鍮の代表的な合金であり、それぞれ独自の特性を持っています。C2801は、鉛を含まないため食品接触用途に適しており、加工性が非常に良いことが特徴です。一方、C2680は鉛を少量含むため、C2801よりも機械加工性に優れるとされています。たとえば、C2801は建築材料や装飾品、電子部品などの分野でよく使用され、C2680は自動車の電装部品やコネクタなどの分野で見られます。C2801は、耐食性にも優れているため、屋内外の建築資材としてその利用が広がっています。これらの違いを理解することで、用途に応じた適切な真鍮選びが可能になります。最終的に、C2801とC2680はどちらも有用な材料でありながら、使用する環境や加工方法に応じて選択が分かれることが理解いただけるでしょう。C2801とC2680の特性比較

C2801とC2680はどちらも真鍮でありながら、その特性と利用用途には大きな違いがあります。C2801は「黄銅」とも呼ばれ、加工性が良いことが特徴です。一方、C2680は「赤銅」と呼ばれ、耐食性に優れていることが特徴的です。C2801はその優れた加工性から、電気部品やバネ材としての利用が多く見られます。対して、C2680は耐食性を活かして水道管やラジエーターなどに使用されることが一般的です。これらの特性を踏まえ、使用する環境や必要とされる機能に応じて適切な真鍮の種類を選択することが重要です。最終的に、C2801とC2680の違いを理解し、特性を考慮した選択をすることで、それぞれの真鍮の持つポテンシャルを最大限に引き出すことができます。用途別の真鍮選び方ガイド

真鍮はその成分比によって種類が分けられており、C2801とC2680はその中でもよく使用される2つの合金です。C2801は鉛を含まないため環境にやさしく、電気部品や装飾品の材料として選ばれます。また、C2801は加工性に優れているため、精密な成形が必要な部品製造にも適しています。一方、C2680は少量の鉛を含むことで冷間加工性が向上しており、建築金物や楽器の部品など、特に曲げやすさが求められる製品で活用されます。例えば、ドアハンドルやサックスの管体などがC2680で作られることがしばしばあります。結論として、C2801は環境への配慮と加工性、C2680は冷間加工性という違いがあり、用途に合わせて適切な真鍮を選ぶことが大切です。真鍮加工の基礎知識

真鍮の加工性について

真鍮はその加工性の高さから、多岐に渡る産業で使用されています。特に、C2801とC2680という二つの真鍮素材は、それぞれ独自の特性を持ち、異なる用途に適しています。この二つの真鍮は成分の違いから、硬度や加工性が異なります。C2801は鉛を含むため、比較的柔らかく加工しやすく、C2680は鉛を含まないため硬度が高く、耐食性に優れています。 例を挙げますと、C2801は電気部品や装飾品の制作に適しており、柔軟性と加工性の高さを活かすことができます。一方でC2680は、その硬度と強度を活かして、建築材料や高い耐久性が求められる工業製品に利用されます。それぞれの特性を理解することは、適切な素材選びにおいて重要です。 結論として、C2801とC2680はそれぞれ異なる特性を持ち、用途に応じて選ぶ必要があります。C2801は加工性に優れ、C2680は硬度と耐食性に優れているため、その特性を完全に理解し選定することが、製品の品質向上に繋がるでしょう。加工方法と注意点

C2801とC2680という真鍮は、それぞれ異なる特性を持っているため、使い分けが重要です。まず、C2801は「黄銅」として知られ、良好な延性と優れた加工性を持つため、複雑な形状の部品やプレス加工品に適しています。一方、C2680は「カートリッジ真鍮」とも呼ばれ、硬度が高く耐食性に優れているため、電気部品やバネ材料などの用途に多く用いられます。例えば、C2801は装飾品や建築金物に、C2680は電子機器の端子材料に選ばれることが多いです。しかし、これらを適切に加工するには、それぞれの材質の性質を理解し、適した加工方法を選ぶ必要があります。例えば、C2680の加工時にはその硬さを考慮し、工具の摩耗が予想されることを考慮する必要があります。結論として、C2801とC2680の真鍮の選定はその適用目的に応じて慎重に行い、適切な加工方法を選ぶことで、その特性を最大限に活かすことができます。加工時の品質管理

C2801とC2680の真鍮は、共に様々な工業製品に用いられる素材ですが、その特性には重要な違いがあります。C2801は、高い導電性と延性に優れ、電気部品やコネクタなどに使われることが多いです。一方、C2680は硬度が高く、強度に富むため、建築材料や自動車部品などに適しています。例えば、C2801はその成形性の良さから、複雑な形状の部品製造に役立つ一方で、C2680は耐久性が求められる箇所に使用されることが一般的です。したがって、用途に応じてこれらの真鍮を適切に選ぶことが、製品の品質を保つ上で非常に重要になります。このようにC2801とC2680はそれぞれの特性を活かし、それぞれに最適な場面で利用されるべきです。銅合金と他の材質との比較

銅合金の種類と特徴