コラム column

C3604真鍮とは?機械部品に選ばれる理由と特性を解説

C3604真鍮とは

真鍮とは – 基本的な定義

真鍮、特にC3604真鍮は、機械部品に欠かせない材料として知られています。この合金は、銅(Cu)を主成分とし、亜鉛(Zn)を加えることで強度と加工性が高まる特性を持っています。C3604の「C」は銅(Copper)の記号であり、「3604」は特定の成分比と製法を示しています。そのため、精密な機械部品に求められる強度や耐久性に加え、加工がしやすいため多くの産業で選ばれるのです。 例を挙げると、水道の蛇口やガスのバルブ、自動車の小さなギアなど、日常生活で目にすることも多い部品にC3604真鍮は用いられています。これは、耐食性に優れ、摩耗に強いためです。また、電気の伝導性も良いため、電気部品の接点材料としても重宝されます。 結論として、C3604真鍮はその成分からくる多様な特性によって、機械部品に選ばれる主要な理由があります。その耐久性と加工性のバランスは、様々な産業において必要不可欠な材料としての地位を確立しているのです。C3604真鍮の成分と特性

C3604真鍮は、機械部品に使用されることが多い非鉄金属の一種です。この材料は、機械部品として選ばれる理由がいくつかありますが、主にその加工性の良さと耐食性に優れているためです。C3604の成分としては、主に銅と亜鉛が含まれており、これらの組み合わせが特性を決定しています。 例えば、銅合金の中でも特に加工が容易であるため、複雑な形状の部品や精密な部品を製造する際に好まれます。また、耐食性が高いため、水や多くの化学物質に曝される環境で使用されることが多いです。さらに、良好な導電性も特徴の一つで、電気部品にも使用されることがあります。 これらの特性により、C3604真鍮は自動車や電子機器、水道管の継手など、幅広い分野で採用されています。その優れた加工性と耐食性により、信頼性の高い部品製造が可能となるため、多くのメーカーにとって重宝される材料となっています。C3604の快削性とその理由

C3604真鍮は、機械部品で広く選ばれる材料であり、その理由は優れた快削性にあります。この合金の成分が工作機械での加工性を向上させることが知られています。具体的には、C3604は鉛を含むことで切削工具への負担を軽減し、複雑な形状でも滑らかな仕上がりを実現できます。これにより、精密な機械部品や装置の製造に必要な部品を効率的に生産することが可能となります。 さらに、C3604真鍮は耐食性や導電性などの特性も持ち合わせており、電子機器や自動車部品など幅広い産業で利用されています。例えば、コネクタや端子、ネジなどの小物部品に使われることが多く、製品の信頼性や耐久性を向上させる役割を果たしています。 まとめると、C3604真鍮はその成分による快削性の高さと、複数の優れた物理的特性が相まって、様々な機械部品に選ばれる理由となっています。これらの特性は、高い精度と高品質が求められる多くの産業分野において、C3604の重要性を強調しています。C3602とC3604の違い

成分比較

C3602とC3604は、どちらも快削黄銅(切削加工性に優れた銅合金)であり、主な違いは鉛(Pb)の含有量です。以下にC3602とC3604の化学成分を比較します。| 成分 | C3602 (%) | C3604 (%) | 特徴と影響 |

|---|---|---|---|

| 銅(Cu) | 60.0~63.0 | 57.0~61.0 | 基本成分であり、強度や導電性を提供します。 |

| 鉛(Pb) | 1.8~3.7 | 2.5~3.7 | 切削加工性を向上させる。C3604の方が鉛含有量が高く、加工性に優れる。 |

| 亜鉛(Zn) | 残り | 残り | 合金のバランスを取り、機械的特性を調整します。 |

| 鉄(Fe) | 0.5以下 | 0.5以下 | 強度を向上させるが、含有量は少ない。 |

| スズ(Sn) | 0.25以下 | 0.3以下 | 耐食性を向上させるが、含有量は微量です。 |

違いのまとめ

- 鉛(Pb)の含有量:C3604はC3602よりも鉛の含有量が高いため、より良好な切削加工性を持っています。

- 銅(Cu)の含有量:C3604は銅の含有量が少し低いため、硬度や強度が若干低下しますが、その分加工性が向上します。

物理的特性の比較

C3602とC3604の物理的特性には大きな差はないものの、鉛(Pb)の含有量が違うため、加工性や強度に微妙な違いが現れます。以下に、主要な物理的特性を比較します。| 特性 | C3602 | C3604 | 特性の違いと影響 |

|---|---|---|---|

| 引張強度 (MPa) | 約370~500 | 約360~490 | 銅含有量が高いC3602の方が若干強度が高い場合がある。 |

| 降伏強度 (MPa) | 約110~340 | 約100~330 | C3602の方が高い傾向があるが、差は小さい。 |

| 伸び (%) | 約20~40 | 約20~40 | ほぼ同等で、可塑性には大きな違いは見られない。 |

| 硬度 (HB) | 約80~150 | 約80~140 | C3602の方が硬度が若干高いが、機械加工性に大きな影響はない。 |

| 密度 (g/cm³) | 8.4~8.6 | 8.4~8.6 | どちらも同等で、密度の違いはほとんどない。 |

| 切削加工性 | 良好 | 非常に良好 | C3604は鉛の含有量が多いため、切削性に優れている。 |

物理的特性の違いのまとめ

- 引張強度と硬度:C3602は若干高めの引張強度と硬度を持つため、やや高い強度が求められる用途に適しています。

- 切削加工性:C3604は鉛の含有量が高く、切削加工性に優れているため、より加工しやすく、機械加工が多い部品に向いています。

真鍮の加工性能の比較

C3604真鍮は、機械部品製造において選ばれる理由がいくつかあります。以下にその加工性能と特性を比較します。| 特性 | C3602 | C3604 | 比較のポイント |

|---|---|---|---|

| 加工性 | 良好 | 非常に良好 | C3604は削りやすく、精度の高い加工が可能。 |

| 耐食性 | 中程度 | 優れている | C3604は水や多くの化学薬品に強い耐性を持つ。 |

| 強度 | 高い | 中程度 | C3602の方が強度が高いが、C3604は特定用途で十分。 |

| コスト効率 | 標準 | 優れている | C3604は生産効率が良く、時短やコスト削減に寄与。 |

| 用途例 | 様々な機械部品 | 水道管継手、建築金物 | C3604は長期間の信頼性が求められる用途に適す。 |

加工性能の要点

- 加工性: C3604は非常に高い加工性を持ち、精密部品の製造において優れた選択肢です。この特性は生産効率を向上させ、コスト削減にも寄与します。

- 耐食性: C3604は水や化学薬品に対する耐性が高く、厳しい環境条件下でも性能を維持することができます。

- 強度: C3602に比べると強度は若干劣りますが、特定の用途には十分な強度を持っています。

結論

C3604真鍮は加工性能と耐食性のバランスが取れた材質であり、機械部品製造において非常に有効です。今後も様々な工業製品に採用されることが予想され、その需要は続くでしょう。使用用途の違い

C3604真鍮、これは機械部品において非常に好んで使用される材料であるということが挙げられます。その理由にはその成分が大きく関わっていると言えるでしょう。C3604真鍮は、銅と亜鉛を主成分とした合金で、加工性が非常に高く、耐食性に優れている点が特筆されます。例えば、精密な部品が必要な時計の内部構造や、水周りのファスナーなどで頻繁に見受けられます。これらの用途では、微細な加工が要求されるため、C3604真鍮の加工性の高さが重要となります。さらに、機械部品はしばしば腐食のリスクに晒されるため、C3604真鍮の持つ優れた耐食性が求められるのです。このような特性があるため、多種多様な機械部品においてC3604真鍮は選ばれ続け、その需要は今後も安定していくことが予想されます。C3604真鍮の加工方法

C3604に適した加工方法

C3604真鍮は機械部品に多く採用される合金材料であり、その理由はその優れた特性にあります。C3604は、特に加工性に優れているため、精密な機械部品を製造する際に選ばれます。たとえば、真鍮は他の金属よりも柔らかく、切削や研磨がしやすいため、複雑な形状の製品や滑らかな表面仕上げが要求される部品に適しています。更に、耐食性の面でも秀でており、水や多くの化学物質に対して強い耐性を持つので、様々な環境下で使用される部品にも適しています。このような特性から、自動車の部品から精密機器、電子部品に至るまで、幅広く使用されています。最後に、C3604はその成分の配合によって、これらの特性が実現しているのです。この素材を選ぶことで、製品の信頼性を高め、長期間にわたる機能性を保つことができるため、多くの工業製品で採用されるのは当然の結論と言えるでしょう。加工時の注意点

C3604真鍮は、機械部品に選ばれる明確な理由があります。その主な理由は、その成分による優れた加工性と腐食に対する強さにあります。C3604は銅と亜鉛の合金で、鉛や鉄など他の要素も少量含むことで、旋削や切削が容易でありながらも、十分な強度と耐久性を保持しています。このため、精密な部品や小さい部品が求められる業界で頻繁に用いられます。 例えば、時計の小さな歯車や電子機器のコネクタなど、正確な加工が求められる部品製造に最適です。また、C3604真鍮は比較的耐食性に優れているため、水回りの配管部品や建築金物にも適しており、多湿や化学薬品が関係する環境下でも使用されます。 結論として、C3604真鍮はその成分が生み出す加工性の良さと耐食性の高さにより、多岐にわたる産業で採用されるのに十分な理由があります。加工時の注意点としては、適切な工具を用いて正確に加工することが重要であり、これにより部品の品質を保ちながら生産効率も向上させることができます。C3604の使用用途

一般的な使用例

C3604真鍮は機械部品において、その優れた特性から非常に重宝されています。C3604という素材は、その成分により加工性、耐食性、導電性に優れ、電子機器や自動車の部品、建築資材など、幅広い分野で活躍しています。特に、その加工性の良さから、小さな精密部品の制作にも適しており、工業製品の品質向上に寄与しています。例えば、コネクタや端子などの小型配線部品には、このC3604真鍮が用いられることが多く、その信頼性の高さから多くの製品に採用され続けているのです。このような特性を持つC3604真鍮は、高い機能性を求められる機械部品として、これからも選ばれ続けることでしょう。機械部品としての利点

C3604真鍮は、機械部品に選ばれる特別な素材です。その理由には、C3604が持つ優れた加工性と耐食性にあります。C3604真鍮は特定の成分を含み、これらが絶妙なバランスで機械加工時の性能を高めています。たとえば、旋盤での切削が容易で、複雑な形状の部品製造にも適しており、産業用から日用品に至るまで幅広い分野で利用されています。 また、C3604真鍮は耐食性に優れ、湿気や塩水などの厳しい環境下でも長期に渡ってその性能を維持します。このような特性から、船舶の部品や水回りの設備にも用いられることが多いです。加えて、電気伝導性や熱伝導性も高いため、電子機器や照明器具の部品としても重宝されるのです。 このように、C3604真鍮は加工性、耐食性、そして伝導性に優れ、多岐にわたる産業で必要とされる部品の材料として非常に適しています。これらの理由から、機械部品としてC3604真鍮が選ばれるのは自然な流れと言えるでしょう。真鍮の比重とC3604合金の特徴

真鍮の比重とは

C3604真鍮は、機械部品によく使用される素材です。これが選ばれる主な理由は、その特有の成分と特性にあります。C3604は、銅と亜鉛を主成分とする合金で、優れた機械加工性を持っています。具体的な例を挙げると、小さなねじや精密部品などの加工において、素材が割れにくく、滑らかな仕上がりを得られます。さらに、耐食性や導電性にも優れているため、さまざまな環境下での用途に対応することが可能です。結論として、C3604真鍮は、成分がもたらす特性により、機械部品としての適用範囲が広く、信頼性が高いために選ばれるのです。C3604合金の密度と影響

C3604合金は機械部品に選ばれる理由が数多く存在します。この合金は、特に成分の配合によって高い機械的性質を持ち、加工の容易さから幅広い産業で採用されています。具体的には、優れた機械加工性、良好な耐食性、強靭さ、そして電気伝導性に優れていることが挙げられます。たとえば、C3604の成分には、銅の他に鉛、鉄、亜鉛などが含まれており、これらのバランスが絶妙な加工性と強度を実現しています。 特に、C3604は複雑な形状の部品製造において、その優れた切削性能が重宝されます。端子やコネクタ、小型モーターの部品といった精密部品によく用いられ、長寿命を期待される製品を生産する際にも信頼されています。また、この合金の成分は耐食性を高め、水や多くの大気中の化学物質に対する耐性があります。 結論として、C3604合金はその優れた加工性、耐食性、強度などの特性から、機械部品の材料として広く選ばれています。これらの特性が、多様な産業での使用において、C3604合金が信頼される理由となっています。特性から見るC3604合金の優位性

C3604真鍮は、機械部品に選ばれる理由が明確です。この合金は銅と亜鉛を主成分とし、加工性が高く、耐食性にも優れています。具体的には、C3604は自動車や電子機器の部品など、精密な加工や耐久性が要求される分野で広く使用されています。また、良好な切削性を持ち、複雑な形状でも高精度に加工可能です。例えば、ギアやバルブ、コネクタなどの部品がこれに該当します。さらに、C3604はその耐食性から水道の蛇口などにも利用されることが多く、長期にわたってその性能を保つことができます。このように、C3604真鍮はその特性を活かして、多種多様な機械部品に選ばれ、産業界において重要な役割を果たしているのです。C3604快削黄銅四角材について

四角材の特徴と利点

C3604真鍮は機械部品に頻繁に使用される材料です。この材料が選ばれる理由はその卓越した加工性と耐食性にあります。C3604は銅と亜鉛を主成分とする合金で、その成分比によって微妙な特性の調整が可能です。例えば、高い耐久性や良好な熱伝導性が必要な機械部品には、このC3604真鍮が適しています。また、切削加工時の素晴らしい加工性により、精密な部品製造に欠かせない素材となっています。 C3604真鍮は耐摩耗性にも優れており、長期にわたる機械的ストレスに耐えることができます。これは、ギアやベアリングなどの部品にとって、重要な特性です。さらに、良好な導電性を持つため、電気接点材料としても使用されます。これらの特性により、C3604真鍮は自動車産業から電子機器まで、幅広い分野での機械部品に利用されています。 結論として、C3604真鍮はその多様な特性により、多岐にわたる産業で必要とされる材料です。加工性、耐食性、耐摩耗性、導電性を兼ね備えたこの合金は、機械部品の素材として理想的な選択と言えるでしょう。C3604四角材の応用例

C3604真鍮は、機械部品製造において広く選ばれる材料です。その理由は、優れた機械加工性と耐食性にあります。C3604は銅と亜鉛を主成分とし、微量の鉛を加えた合金で、この組み合わせが加工のしやすさをもたらしています。特に、旋盤やフライス加工等の切削工程において、その性質が生きるのです。例えば、精密な歯車やバルブ、コネクタなどの小規模な部品製作においては、その切削性が高く評価されます。また、C3604は耐食性が高く、多湿や腐食性の条件下でも性能を維持するため、電気・電子部品などの素材としても重宝されています。そのため、C3604はその特性を活かして、広範囲の産業で活躍しており、機械部品のみならず、建築資材や装飾品の分野にもその応用が広がっています。最終的に、C3604はその加工性と耐食性が機械部品に選ばれる大きな理由であり、多種多様な用途に適応するために依然として重宝されているのです。C3604真鍮の選択と購入ガイド

真鍮材料の選び方

C3604真鍮は機械部品に頻繁に選ばれる素材であり、その理由はその優れた特性にあります。C3604真鍮の特性として、加工性が非常に良いことが挙げられます。この材料は、高速切削や繰り返しの加工に適しており、精密な部品製造に不可欠です。また、耐食性に優れており、水や多くの化学物質に強いため、さまざまな環境での使用に耐えることができます。 C3604真鍮の成分は、銅と亜鉛を主成分とし、これに微量の鉛を加えることで、上記の特性が実現されます。たとえば、バルブやコネクタ、ギアなどの部品には、耐久性と精度が要求されるため、C3604真鍮が選ばれる傾向にあります。さらに、建築や電気分野での利用も多く、幅広い産業でその価値が認められています。 結論として、C3604真鍮はその加工性、耐食性、および成分のバランスによって機械部品に適した素材とされ、多くの分野で選ばれています。これらの特性により、製品の信頼性と寿命を高めることができるため、C3604真鍮の利用は今後も続くでしょう。コストパフォーマンスと供給状況

C3604真鍮は、機械部品に選ばれる理由がいくつかあります。主にその優れた加工性と耐食性により、様々な産業で利用されています。C3604の成分は、銅、亜鉛、鉛が主で、これにより強度と切削性が高まります。具体的な例として、精密機器のギアやバルブ、コネクター等の小さな部品に多用されており、これらの部品は耐久性と精度が求められるため、C3604真鍮が選ばれるのです。また、そのコストパフォーマンスと、安定して供給されている点も選ばれる理由の一つです。安価でありながら、所望の性能を持ち、信頼性の高い部品が製造できるため、メーカーにとっても魅力的な材料と言えます。これらの理由から、C3604真鍮は機械部品の材料として優れた選択肢であり、引き続き多くの産業で使用されるでしょう。まとめ

C3604真鍮は機械部品に広く使用されている素材で、その人気の理由や特性について解説します。C3604真鍮は耐蝕性に優れ、加工性や耐久性が高いため、機械部品として選ばれることが多いです。また、高い導電性を持ち、熱伝導率も良好なため、電気部品や冷却部品などにも適しています。このような特性により、C3604真鍮は幅広い用途で利用されています。真鍮入門ガイド:主要な種類とそれぞれの特性について

真鍮と聞くと、あなたはどんなイメージを抱くでしょうか?鏡のような輝き、重要な部品の製造、美しいインテリアデザイン……。真鍮は多くの用途に使われる多目的な金属です。この「真鍮入門ガイド」では、真鍮の主要な種類とそれぞれの特性について詳しく解説していきます。

真鍮はどんな特性を持っているのか、その使い道は一体どのようなものなのか、初めての方でも理解しやすく紹介します。金属加工の世界に興味がある方、インテリアや工芸品に興味がある方、そして真鍮を使った製品を扱う方々への情報源として、このガイドが役立つことでしょう。真鍮の魅力に触れながら、その世界への扉を開いてみませんか?

Contents

真鍮とは

真鍮の定義と歴史

真鍮は、その多様性と機能性から、さまざまな産業で使用されています。この合金は、主に銅と亜鉛から成り、比較的容易に加工できるため、幅広い用途に適しています。真鍮には多くの種類があり、それぞれ異なる特性を持っているため、用途に応じて適切な真鍮の選択が求められます。

たとえば、α真鍮は加工性に優れていることが特徴で、複雑な形状をした部品の製造に利用されます。対照的に、β真鍮は硬度が高く、耐摩耗性に優れるため、機械部品などに向いています。また、特定の添加物を加えることで、耐食性を高めたり、電気伝導性を改善したりすることも可能です。このように、明確な特性を理解することは、産業分野での適切な材料選びにおいて不可欠です。

結論として、真鍮はその種類によって多岐にわたる特性を持ち、これらの特性を理解することは製品の機能と品質を最大化するために重要です。適切な種類の真鍮を選択することで、様々な用途に対応する高品質な製品の製造が可能になります。

真鍮の基本的な成分と特徴

真鍮は銅と亜鉛を主成分とした合金であり、その比率によって様々な種類が存在し、それぞれ独自の特性を有しています。例えば、黄銅は銅と亜鉛の比率が異なり、機械部品や楽器などに使用される耐久性に優れた真鍮です。一方、赤銅は銅の含有量が高く、より柔軟で加工しやすい特性を持ち、装飾品や美術品に適しています。また、リードフリー真鍮は環境配慮型で、水道管など人体に影響を及ぼす可能性がある用途に適しています。

それぞれの真鍮は、その特性に応じて幅広い産業で活用されており、耐食性や加工のしやすさなどの特性を生かした製品が多く作られています。最終的に、適切な種類の真鍮を選ぶことが、その用途に最も適した製品を作るためには不可欠です。真鍮について理解を深めることは、より良い選択をするための第一歩といえるでしょう。

真鍮の用途とその普及

真鍮はその美しい光沢と加工の容易さから、さまざまな用途に使用されています。この合金は銅と亜鉛からなり、その比率によって多くの種類に分類され、それぞれに独特の特性があります。例えば、黄銅は銅と亜鉛の比率が約7:3で、強度と耐食性に優れ、楽器や装飾品に用いられることが多いです。また、カートリッジ真鍮は、その名の通り弾薬のカートリッジ製造に特化しているなど、使用目的に合わせた種類が存在します。これらの種類があることで、精密機器から建築資材、美術品に至るまで、広範な分野で真鍮が活用されているのです。結論として、真鍮はその種類によって異なる特性を持ち、それらが私たちの生活の様々な場面で重宝されているのが、その普及の理由と言えるでしょう。

真鍮の種類と特性

黄銅(カラーブラス)とその特性

黄銅は、銅と亜鉛の合金であり、その特性は用途によって最適化されます。主に、耐久性や加工の容易さから、建築材料や楽器など多岐にわたる分野で使用されています。黄銅には、黄銅60、赤黄銅、白黄銅などの種類があり、それぞれ特性が異なります。

黄銅60は、銅が約60%含まれているため、加工性が良く、抗菌性に優れており、水栓金具や装飾品に適しています。赤黄銅は銅の割合がさらに高く、耐食性に富み、楽器の管体に良く用いられます。白黄銅は亜鉛が多く含まれ、強度が高いため、機械部品などに利用されることが多いです。

これらの黄銅の種類を理解することは、それぞれの特性を生かした用途選びに繋がります。例えば、装飾性と機能性を兼ね備えた建材を選ぶ際には黄銅60を、耐久性と音色の豊かさを求める楽器製作には赤黄銅を選ぶことが適していると言えます。以上のように黄銅はその種類によって様々な特性を持ち、適した用途に選ばれています。

赤銅(レッドブラス)とその特性

赤銅は真鍮の一種で、その豊かな色合いと耐蝕性によって人気があります。真鍮は銅と亜鉛の合金であり、含まれる銅の量によって色や特性が異なります。赤鍫と呼ばれるものは、銅の含有量が約85%を占め、特にその色が特徴的です。この高い銅含有率により、赤銫は他の真鍮種類に比べて色が濃く、赤みがかった金色をしています。また、優れた耐蝕性を持っているため、水道管や楽器等の製造に用いられることが多いです。さらに、赤銫は加工性に優れており、美術品や装飾品などの素材としても選ばれます。このように、赤銫は特有の特性を持つため、さまざまな用途で重宝されているのです。

白銅(ホワイトブラス)とその特性

真鍮は、銅と亜鉛を主成分とする合金であり、その種類や性質は使用される比率によって大きく変わります。日本では、工業用途やインテリア、アクセサリーなど幅広い分野で利用されています。特に、白銅(ホワイトブラス)は注目されている一種で、高い耐食性と美しい白銀色の外観が特徴です。このため、宝飾品や楽器など、見た目が重要視される製品に好んで使用されます。また、白銅は硬度が高いため、摩耗が少なく長持ちするという利点もあります。これらの特性から、白銅は実用性と美観を兼ね備えた真鍮の種類として、その用途が広がりつつあります。結論として、真鍮の多様な種類の中でも、白銅はその特有の特性により特定の用途に適しており、選択肢の一つとして考慮されるべきです。

その他の真鍮合金

真鍮はさまざまな種類が存在し、それぞれ独自の特性を持っています。一般に、真鍮は銅と亜鉛の合金であり、その比率を変えることによって硬度や耐食性が変わります。例えば、「黄銅」と呼ばれる真鍮は、銅が主成分で、装飾的な用途や楽器の材料として広く用いられています。一方、「赤銅」とも呼ばれる高銅含有真鍮は、耐食性に優れ、造幣や水道管などに適しています。

また、特定の用途に応じた合金も開発されており、「鉛入り真鍮」は加工性が高く、機械部品に利用されることが多いです。これらの真鍮はそれぞれ特有の性質を活かして、建築から芸術、工業まで幅広い分野で活躍しています。このように様々な種類の真鍮が存在し、それぞれの特性を理解することは、適切な材料選びに欠かせません。真鍮入門として、これらを踏まえた上で、最適な真鍮を選定することが大切です。

真鍮の加工方法

鋳造法と真鍮の形状成形

真鍮はその美しい金色の輝きと加工の容易さから、さまざまな用途に用いられています。この金属の主要な種類には、黄銅(カラーシ)や赤銅(アカガネ)などがあり、それぞれ特有の特性を持っています。たとえば、黄銅は亜鉛を多く含むため、耐食性に優れており、楽器や装飾品への使用が一般的です。一方、赤銅は銅の含有率が高いため、色が赤みを帯び、水道管やバルブなどによく利用されます。

具体的な例を挙げると、黄銅で作られたサックスは耐久性があり、美しい金色が特徴的です。赤銅は建築材料としてその耐久性が評価されています。真鍮のこれらの特性を理解することは、適切な用途に合った真鍮を選ぶ際に非常に重要です。

最終的には、真鍮はその魅力的な外観と多様な特性により、日用品から芸術品、建築素材まで幅広く使用されており、それぞれの種類に応じた特性を生かした用途があります。適切な真鍮を選ぶことで、それぞれのプロジェクトの質と機能性を高めることができるでしょう。

圧延と真鍮の板金加工

真鍮はその美しい金色の輝きと加工の容易さから、多くの産業で重宝されています。この金属合金は、主に銅と亜鉛から構成されるもので、用途に応じてさまざまな種類が存在します。例えば、装飾用の真鍮は銅の割合が高く、美しい光沢が特徴です。一方で、機械部品用の真鍮は、耐摩耗性や強度を高めるために他の元素が添加された合金が用いられます。それぞれの特性を理解することで、適切な真鍮を選ぶことができ、製品の耐久性や見栄えを向上させることが可能です。日本においても、建築から美術品の制作に至るまで、幅広い分野でその特性が活用されているのです。総じて、真鍮はその多様性から多くの可能性を秘めた材料であり、その種類と特性を知ることは、それを最大限に活用するための第一歩と言えるでしょう。

真鍮の機械加工

真鍮は、その独特の光沢と加工のしやすさから、幅広い用途に利用されています。特に、異なる種類の真鍮はそれぞれ独自の特性を持ち、用途に応じて選ばれます。例えば、α真鍮は銅と亜鉛の比率が異なり、優れた可塑性を持っているため、複雑な形状に加工する際に最適です。一方で、β真鍮は硬度が高く耐摩耗性に優れているため、機械部品などの耐久性が求められる製品に用いられます。また、特定の添加元素を含む特殊真鍮は耐食性を高め、水回りの設備などに使用されることが多いです。さて、これらの真鍮を適切に選択し、それぞれの特性に合わせた加工を行うことで、耐久性、美観性、機能性を兼ね備えた製品を製造することが可能です。真鍮の選択と加工は、製品の品質を左右する重要な要素であり、その理解を深めることは製造業に携わる者にとって非常に価値のある知識といえるでしょう。

真鍮の溶接と接合技術

真鍮はその独自の色合いと加工のしやすさから、さまざまな製品に用いられています。真鍮には、黄銅や赤銅など多くの種類があり、それぞれが特有の特性を持っています。例えば、黄銅は一般的な真鍮で、耐食性や機械的性質が優れているため、建築材料や装飾品によく使用されます。一方、赤銅は銅の含有量が高く、色が特徴的であるため、アート作品などに選ばれることがあります。どの種類の真鍮も優れた可塑性を備えており、溶接や接合も比較的容易です。これらの特性により、真鍮は様々な分野で活躍しているのです。最終的に、真鍮の種類に応じて適切な加工技術を選ぶことで、その可能性はさらに広がります。

銅と真鍮の違いと特徴

成分と性質の比較

真鍮は、その美しい黄金色の輝きと優れた加工性で知られる合金です。真鍮にはいくつかの主要な種類があり、それぞれに独自の特性があります。例えば、α真鍮は銅と亜鉛の組み合わせで、30%未満の亜鉛を含みます。これは優れた延性を持ち、美術品や楽器などの装飾品に使用されることが多いです。一方で、β真鍮は亜鉛の含有量が多く、硬さと強度が増すため、機械部品や建築材料に適しています。

特に日本では、真鍮は長い歴史を持ち、伝統的な工芸品や家庭用品にも広く利用されています。これらの違いは、合金を作る際の銅と亜鉛の比率によって決まります。そのため、使用目的に応じて最適な真鍮の種類を選ぶことが重要です。例として、装飾的な目的ではα真鍮、構造用途ではβ真鍮が選ばれるのが一般的です。

結論として、真鍮はその特性によって様々な用途に利用でき、種類に応じて適切な選択を行うことが大切です。日本の伝統的な技法と現代の技術が融合することで、真鍮の可能性はさらに広がっています。

各材料の用途と適合性

真鍮はその美しい光沢と加工のしやすさから、様々な用途で広く使用されています。主要な種類には「黄銅」と「赤銅」があり、それぞれ特有の特性を持っています。黄銅は亜鉛含有量が多く、機械部品や装飾品に適しているのに対し、赤銅は銅の含有量が高く、音響性が求められる楽器の材料などに好まれます。たとえば、黄銅は耐食性に優れるため、水道の蛇口や建築の装飾などに使用されることが多いです。また、赤銅は色が美しく、耐久性や展性が高いことから、美術品やメダルなどの造形物にも選ばれます。最終的には、これらの特性を理解し選択することが、用途に応じた真鍮の最適な活用へと繋がるのです。

視覚的な違いと識別方法

真鍮はその耐食性や美しい金色の輝きから、多くの用途で使用されています。主に銅と亜鉛から構成されるこの合金には、数多くの種類があり、その特性は用途によって大きく異なります。例えば、筐体や装飾品に使われる真鍮は、耐久性が求められるため、高い剛性と耐食性を持つ必要があります。これに対し、楽器の材料として利用される場合、音響特性が重視され、より柔らかく加工し易い特性を持つ真鍮が選ばれます。また、真鍮には黄銅(黄色がかった色)と赤銅(赤みがかった色)といった、色の違いによる種類も存在します。これらの違いを理解することで、目的に応じた最適な真鍮を選択することが可能になるでしょう。結論として、真鍮は種類によってさまざまな特性があり、それぞれに適した用途が存在するため、その特性を知ることが重要です。

真鍮使用時の注意点

取り扱い上の安全対策

私たちの日常生活や産業のあらゆる場面で活躍する真鍮は、その特徴と用途によって様々な種類が存在します。真鍮は、銅と亜鉛を主成分とする合金であり、特に耐食性と美しい光沢が特徴です。主要な種類には、「黄銅」と「赤銅」が挙げられます。黄銅は亜鉛の含有量が多く、機械部品や装飾品に用いられることが多いです。一方、赤銅は銅の含有量が高く、音響機器の部品などに選ばれることがあります。例えば、楽器の金管部や建築材料として使われることが多いのは、この赤銅の特性に因るところが大きいです。結論として、真鍮の種類と特性を理解することは、それを用いる際の適切な選択に大きく寄与します。それぞれの特性を活かした真鍮の選択は、耐久性と美観を両立させるために非常に重要です。

真鍮製品の適切な使用

真鍮はその美しい金色の輝きと耐久性から、さまざまな用途で利用されています。主要な種類には黄銅(α真鍮)と白銅(β真鍮)があり、それぞれ特有の特性を持っています。黄銅は加工が容易で耐腐食性に優れており、楽器や装飾品などの精密なアイテムに使われています。一方、白銅は硬度が高く、機械部品や建築材料など強度が求められる用途に適しています。具体例を挙げると、腕時計のケースやドアハンドルに真鍮が使用されるのをよく見かけます。これらは黄銅が多く、その磨き上げられた美しさが人々の目を引きます。また、白銅は自動車のラジエーターなどの部品としても用いられています。真鍮製品を適切に使用すれば、長く美しく機能を保つことができます。それぞれの特性を理解し、用途に応じた真鍮を選ぶことが重要です。

真鍮のアレルギーと健康への影響

真鍮は、銅と亜鉛の合金であり、その美しい光沢と加工のしやすさから、古くから様々な用途で使用されています。真鍮にはいくつかの主要な種類があり、それぞれが独自の特性を持っているため、用途に応じて最適なものを選ぶことが重要です。

例えば、黄銅(黄色真鍮)は、その名の通り黄色がかった色合いが特徴で、装飾品や建築資材として利用されます。また、白銅(白色真鍮)は、亜鉛の比率が高く、強度が必要な機械部品などに使用されることが多いです。

加えて、真鍮は熱伝導率が高く、電気を通しやすいため、電子機器のコネクタや配線部材にも採用されています。さらに、特定の種類の真鍮は耐食性に優れているため、水回りの設備や海洋環境下での使用に適しているなど、その利用範囲は広いです。

このように、真鍮は種類によって様々な特性を持ち、それぞれに適した用途で使用されることが、その魅力となっています。真鍮を選ぶ際には、これらの特性を理解し、用途に合った種類を選定することが求められます。

まとめ

真鍮は銅と亜鉛の合金であり、様々な種類があります。これには、黄銅、赤銅、ミュンツメタルなどが含まれます。それぞれの真鍮には異なる特性があり、耐食性や強度などが異なります。真鍮の種類を理解することで、製品や工芸品の選択肢が広がります。また、真鍮は磨きやすく、美しい光沢を持っています。

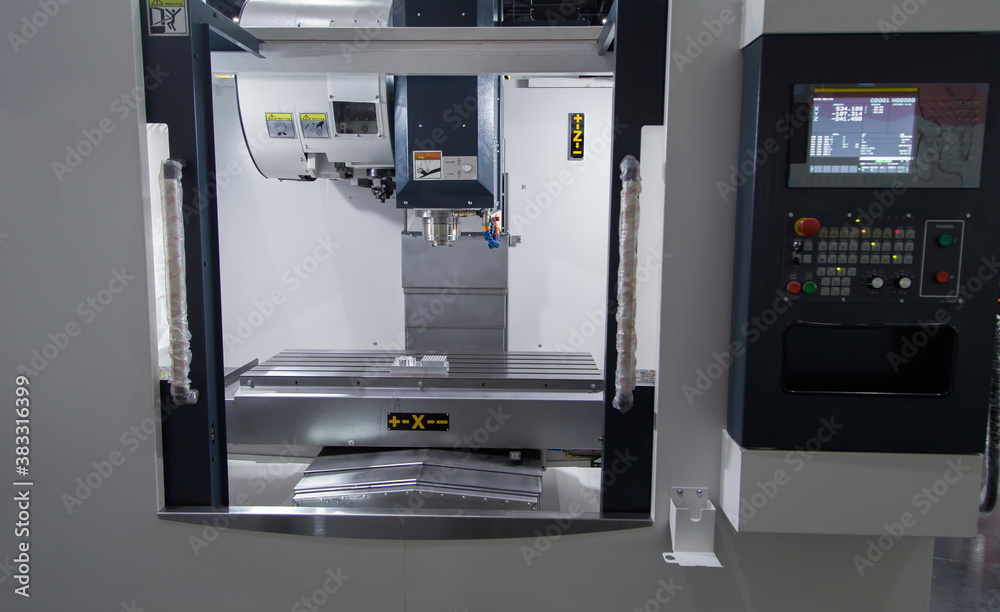

マシニング完全ガイド:プロセスから設備まで詳しく学ぶ

マシニングとは、加工プロセスにおける重要な要素の一つです。この完全ガイドでは、マシニングの基本的な概念から、実際の機械設備に至るまで、詳しく解説します。マシニングが何か、どのように機能するのか、興味を持たれた方も多いのではないでしょうか?加工業界における重要な技術であるマシニングについて、このガイドを通じて理解を深めていきましょう。

Contents

マシニングとは

マシニングの基本概念

マシニングとは、工作機械を使って金属やプラスチックなどの素材を削り出す加工方法のことです。このプロセスは、精密な部品や製品を製造する際に欠かせません。例えば、自動車や航空機のエンジン部品などがマシニングのおかげで製造されています。マシニングは、コンピューター制御された機械を使い、素材を高い精度で削り取ることができます。

マシニングの設備には、旋盤やフライス盤などがあります。これらの機械は、工業製品から日常生活に欠かせない製品まで、さまざまなものを作るのに活用されています。また、最新の技術を取り入れたマシニング設備は、効率的で精密な加工が可能です。

マシニングは製造業において重要な役割を果たしており、高い技術力と熟練した技術者が求められています。今後も技術の進化とともに、さらなる発展が期待される分野です。

マシニングの歴史と発展

マシニングは、工作機械を使って金属やプラスチックなどの素材を削る加工方法です。この技術は機械工学の中核をなすものであり、製造業において重要な役割を果たしています。マシニングの歴史は古く、工業革命以前から存在していました。しかし、近年のテクノロジーの発展により、精度や効率が飛躍的に向上しました。

現代のマシニングプロセスでは、コンピューター制御によるCNC(コンピューターナメリカルコントロール)が一般的に使われています。これにより、複雑な形状やデザインも正確に加工することが可能となりました。例えば、自動車や航空機の部品、医療機器など、さまざまな産業でマシニング技術が活用されています。

マシニングの進化は止まるところを知らず、常に新しい技術や設備が開発されています。この分野は今後もさらなる発展が期待され、製造業を支える重要な要素として今後もますます注目されるでしょう。

現代におけるマシニングの役割

現代におけるマシニングの役割は非常に重要です。マシニングとは、工作機械を使用して加工することを指します。自動車産業や航空産業など幅広い産業で利用されており、高精度で複雑な部品を製造するのに欠かせない技術です。

マシニングは、コンピュータ制御により高い精度と効率を実現します。例えば、航空機のエンジン部品や自動車のエンジンブロックなど、厳しい要件を満たす部品を製造する際に重要な役割を果たしています。

さらに、マシニング技術の進歩により、金属やプラスチックなどさまざまな素材を加工できるようになりました。このことから、製造業においてマシニングは欠かせない技術となっています。マシニングの進化は、製造業の生産性向上や製品の品質向上に貢献しています。

マシニングセンターとは

マシニングセンターの定義

マシニングセンターとは、工作機械の一種で、金属やプラスチックなどの素材を切削加工する際に使用される装置です。マシニングセンターは、工業製品や部品の製造に広く利用されており、精密な加工作業を行うことができます。

マシニングセンターは、コンピュータ制御システムによって操作され、高度な自動化が可能です。このため、効率的な生産プロセスを確保することができます。例えば、自動車産業では、エンジン部品やブレーキディスクなどの加工にマシニングセンターが活用されています。

さらに、マシニングセンターは、精度の高い加工が可能なため、航空宇宙産業や医療機器製造業など、高い品質基準が求められる分野でも重要な役割を果たしています。マシニングセンターの技術革新は、製造業全体の発展に貢献しており、今後もその重要性はますます高まることが期待されています。

マシニングセンターの種類と特徴

マシニングセンターの種類と特徴は、様々な形状やサイズで提供されています。マシニングセンターは、工作機械の一種であり、材料を削るプロセスを自動的に行うことができます。これにより、精密な部品や部品を大量に生産する際に非常に効率的です。

マシニングセンターには、垂直マシニングセンターや水平マシニングセンターなど、さまざまなタイプがあります。垂直マシニングセンターは、主軸が垂直方向に設置されており、上方向に切削される特徴があります。一方、水平マシニングセンターは、主軸が水平に配置されており、水平方向に切削される特徴があります。

これらの機械は、自動工具交換や数値制御システムを備えており、高精度で効率的な加工を実現します。マシニングセンターは、自動車産業から航空宇宙産業まで幅広い産業で利用されており、その重要性はますます高まっています。

マシニングセンターの適用範囲

マシニングセンターの適用範囲は非常に広いです。これらの装置は、金属やプラスチックなどの素材を切削するために使用されます。例えば、自動車部品や航空機部品などの精密な部品を製造する際に活用されています。マシニングセンターは、高い精度と信頼性を持ち、複雑な形状を作成することができます。

その他にも、医療機器や電子機器の製造にもマシニングセンターが欠かせません。例えば、人工関節や精密機器の部品など、高度な技術と精密さが求められる製品を生産する際に利用されます。このような分野では、最新の技術と高度な設備が求められるため、マシニングセンターが重要な役割を果たしています。

このように、マシニングセンターはさまざまな産業分野で重要な役割を果たしており、その応用範囲はますます広がっています。

マシニングセンタ完全入門

機械加工の基本

機械加工は、工業製品を作る上で欠かせない基本的なプロセスです。金属やプラスチックなどの素材を削ったり形作ったりすることで、精密な部品や製品を製造することができます。この技術は、自動車や航空機、家電製品などの製造に広く活用されています。

例えば、自動車のエンジン部品や航空機の構造部品は、機械加工によって高い精度で加工されています。これにより、安全性や性能が確保され、製品の信頼性が高まります。

機械加工には、CNC(コンピュータ数値制御)マシンなどの最新の設備が使われており、高度な技術が求められます。このような技術は、製造業の発展に不可欠であり、製品の品質向上や生産効率の向上に貢献しています。

マシニングセンタの基本操作

マシニングセンタの基本操作について解説します。マシニングとは、工作機械を使って金属加工をすることを指します。マシニングセンタは、工作を自動で行う装置であり、精密な加工が可能です。この装置は、コンピュータで制御され、設計図通りに加工を行います。

マシニングセンタは、さまざまなプロセスを経て製品を作り出します。例えば、フライス加工やボーリング加工などがあります。これらの作業が正確に行われることで、製品の精度や品質が向上します。

また、マシニングセンタは航空宇宙産業や自動車産業など、さまざまな産業で利用されています。高度な技術を要する分野であり、設備の近代化や技術者の育成が重要です。

マシニングセンタの基本操作について理解することで、製造業の技術革新や製品の品質向上に貢献することができます。

安全なマシニングセンタの使用方法

マシニングとは、工作機械を使って金属やプラスチックなどの素材を切削加工する方法です。マシニングセンタは、工作機械の一種であり、自動的に素材を加工することができます。安全なマシニングセンタの使用方法にはいくつかのポイントがあります。

まず、作業を始める前に必ずマシンの取扱説明書をよく読み、正しく使用方法を理解しましょう。安全装置の確認や作業範囲の設定など、基本的な手順を守ることが重要です。

さらに、作業中は保護メガネや手袋などの安全具を着用し、素材が飛散するのを防ぐため作業場をきれいに保ちましょう。作業後はマシンの電源を切り、周囲を整理整頓することも忘れずに行いましょう。

これらの安全対策を守ることで、マシニングセンタを安全に効果的に使用することができます。

CNC加工とは何ですか?

CNC加工の基本

マシニングとは、工作機械を使って金属やプラスチックなどの素材を削り出す加工方法のことです。CNC加工とは、コンピュータによって制御される自動化システムを使用して行われる加工方法です。この方法は、高い精度と効率性を提供し、さまざまな産業で広く利用されています。

具体的な例を挙げると、自動車産業ではエンジン部品や車体部品の製造にCNC加工が活用されています。また、航空宇宙産業では、航空機部品の精密加工にもCNC技術が重要な役割を果たしています。

要するに、マシニングは精密加工において不可欠な技術であり、CNC加工はその中でも高度な自動化を実現する手法です。産業界においてこれらの技術を理解し活用することが、競争力を維持するために重要な要素となります。

CNCマシニングプロセスの概要

CNCマシニングとは、コンピュータ制御された工作機械を使って金属やプラスチックなどの素材を削り取る加工方法のことです。このプロセスは精密で効率的な加工が可能であり、製品の精度や仕上がりに高い品質を求められる産業で広く使用されています。

マシニングのプロセスには、工具の選択、加工速度の調整、切削深さの設定など、さまざまな要素が関わります。例えば、自動車産業ではエンジン部品の製造でCNCマシニングが重要な役割を果たしています。高精度な部品を大量生産する際には、CNCマシニングが非常に効果的です。

工業界だけでなく、アートやデザインの分野でもCNCマシニングが活用され、独創的な製品の制作に役立っています。したがって、CNCマシニングは現代の製造業や創造産業において重要な技術となっています。

CNCプログラミングの基礎

CNCプログラミングは自動機械加工の基本です。この技術では、コンピュータプログラムによって工作機械が操作され、精密な部品が製造されます。CNCプログラミングは、工業製品から家庭用品まで幅広い分野で使われています。

CNCプログラミングの利点は多岐にわたります。まず、高い精度で加工が可能なため、部品の品質が向上します。また、大量生産にも適しており、効率的な生産が可能です。具体例として、自動車産業ではエンジン部品や歯車など、精密加工が求められる部品がCNCプログラミングで製造されています。

結論として、CNCプログラミングは製造業において欠かせない技術であり、日本の製造業界でも重要な役割を果たしています。技術の発展により、CNCプログラミングはますます進化し、製造プロセスの効率化に貢献しています。

初めてのマシニングセンタ導入ガイド

マシニングセンタの基礎知識

マシニングセンタは、工作機械の一種で、工作物を削るための装置です。工作物を固定し、切削工具を使って形を整えることができます。この装置は、自動的に作業を行うことができるため、生産性が向上します。

マシニングセンタは、自動車、航空宇宙、医療機器など、さまざまな産業で利用されています。例えば、自動車部品の精密加工や航空機の部品製造などに使われています。さらに、最新のテクノロジーを取り入れることで、より高度な加工が可能となり、製品の品質向上にもつながります。

マシニングセンタの基礎知識を理解することで、製造業の現場での生産性向上や製品品質の向上につながることが期待されています。工業分野において重要な役割を果たすマシニングセンタの活用は、今後さらに注目されるでしょう。

マシニングセンタの選び方

マシニングセンタの選び方は重要です。マシニングとは、工作機械を使って金属を削り出すことです。マシニングセンタは、工作機械を一つに統合し、自動で加工する装置です。選ぶ際のポイントは、まず、加工する材料や精度、加工する形状などを考えることです。たとえば、複雑な形状の部品を作る場合は、5軸マシニングセンタが適しています。また、作業スペースの広さや加工速度、精度なども重要です。さらに、メンテナンスやサポート体制も確認しましょう。適切なマシニングセンタを選ぶことで、効率的な加工が可能となります。このように、マシニングセンタの選び方をしっかり考えることが重要です。

導入時のチェックリスト

マシニングとは、工作機械を使って金属やプラスチックなどの素材を切削加工する製造技術のことです。この工程は、自動車部品や航空機部品、家電製品など、さまざまな製品の製造に欠かせない重要なプロセスです。

マシニングのプロセスには、旋削、フライス、ボーリングなどがあります。例えば、フライスは工作物を回転させながら切削する方法で、高い精度が求められる場面で利用されます。また、ボーリングは穴を開ける加工方法で、エンジン部品やベアリングなどの製造に使用されます。

マシニングでは、CNC(コンピュータ数値制御)システムを使用することで、高度な自動化が可能となり、生産性が向上します。今後も技術の進化により、より精密で効率的なマシニングが期待されています。

CNC機械加工アクリルの完全ガイド

アクリルとは

マシニングとは、工作機械を用いて金属やプラスチックなどの材料を削る加工方法のことです。このプロセスは工業製品や部品の製造に広く利用されています。

マシニングの主な利点の1つは、高い精度で加工が可能であることです。例えば、自動車や航空機などの高度な技術が必要な製品の製造において、マシニングは不可欠な技術となっています。

また、マシニングは大量生産にも適しており、短時間で多くの製品を作成することができます。これにより、生産性を向上させることができ、企業の競争力を高めることができます。

さらに、マシニングは材料の種類によらず幅広く対応可能であり、金属だけでなくプラスチックやセラミックスなどの加工も可能です。このような柔軟性が、マシニングの魅力の一つと言えます。

アクリルのCNC機械加工

マシニングとは、工作機械を使って金属やプラスチックなどの素材を切削加工する方法です。アクリルのCNC機械加工は、コンピュータ制御による精密な加工技術の一つで、アクリル素材を使った製品を作る際に重要です。この方法は、設計図面をコンピュータに入力し、機械に加工を指示することで、高い精度で加工することができます。

アクリルのCNC機械加工は、広告業界や工業製品の製造業界などで幅広く活用されています。例えば、看板やディスプレイ、部品加工などによく使われており、綺麗な仕上がりや高い精度が求められる製品に適しています。

このように、マシニングの一環としてのアクリルのCNC機械加工は、製品の精度や品質を向上させるために欠かせない技術と言えます。

アクリル加工における注意点

マシニングとは、工作機械を使用して加工することを指します。このプロセスは、金属やプラスチックなどの素材を削ったり形作ったりする際に利用されます。例えば、車のエンジン部品や電子機器の筐体など、様々な製品の製造に使われています。

マシニングには、CNC(コンピュータ数値制御)マシンを使用する自動化された方法や、従来の手動操作による方法などいくつかの手法があります。この技術は、精密な加工が求められる産業分野で広く利用されています。

注意点として、適切な切削速度や刃先の選定、加工時の冷却や潤滑などが重要です。これらの要素を適切に管理することで、素材への負担を軽減し、高品質な加工を実現することが可能となります。マシニングは製造業において欠かせない技術であり、その適切な理解と実践が重要です。

マシニングプロセスから設備まで

マシニングプロセスの流れ

マシニングは工作機械を使って金属やプラスチックなどの素材を切削加工するプロセスです。このプロセスは、工作物を所定の寸法や形状に加工する際に使用されます。まず、CAD(コンピュータ支援設計)によってデザインされた図面を基に、CNC(コンピュータ数制御)システムが工作機械を制御します。

マシニングは、自動車部品や航空機部品など、精密なパーツを作る際に重要な役割を果たしています。例えば、エンジン部品や歯車などの部品がこれに該当します。これらの部品は、高い精度で加工される必要があります。

さらに、マシニングは製造業において効率的な生産を実現するためにも重要です。自動化されたマシニングプロセスによって、短時間で多くの部品を生産することが可能となります。このように、マシニングは製造業において欠かせない技術となっています。

マシニングに必要な設備

マシニングに必要な設備は、高度な加工を可能とする機器や工具が含まれます。例えば、コンピュータ数値制御(CNC)マシンは、精密な金属やプラスチック部品を作成するのに必要不可欠です。これらの機械は、プログラムされた指示に基づいて素材を切削、削り取ることができます。加工には、刀具や刃物を保持するための専用のホルダーや治具も重要です。さらに、冷却や潤滑を行うための装置も必要です。これらの設備が整っていることで、効率的かつ正確な加工が行われ、製品の品質が向上します。マシニングにおいては、適切な設備を整備することが大切です。

設備のメンテナンスとトラブルシューティング

マシニングは、工作機械を使って金属やプラスチックなどの素材を削る加工方法のことです。このプロセスでは、コンピューター制御された機械が精密な作業を行い、製品を仕上げます。マシニングは、自動車部品や航空機の部品など、さまざまな工業製品の製造に広く使われています。

マシニングの設備のメンテナンスとトラブルシューティングは、製品の品質や生産性を維持するために重要です。例えば、切削工具の研ぎ直しや交換、潤滑油の定期交換などが挙げられます。また、機械の異常や故障が発生した際には、すばやく原因を特定し修理することが必要です。

これらの対応を適切に行うことで、マシニング設備の効率を向上させることができ、生産ライン全体の安定した稼働を確保することができます。その結果、製品の品質向上や生産コストの削減につながるでしょう。

マシニング技術の応用

複雑形状の加工方法

マシニングは、工作物を形作るための重要なプロセスです。工作物に複雑な形状を与えることができ、精密な加工が可能となります。例えば、複雑な部品や金型を作る際にマシニングが活躍します。工作機械によって切削や穴あけなどが行われ、高い精度で仕上げられます。特に航空宇宙産業や自動車産業などの分野では、マシニングが欠かせない技術として重要視されています。さらに、最新のテクノロジーを導入することで、効率的な加工が可能となります。これによって、製品の品質向上や生産性の向上が期待されます。マシニング技術は、産業界において重要な役割を果たす技術であり、その進化は今後も続くことが予想されます。

高精度加工のための技術

マシニングは、高精度な加工を行うための技術です。このプロセスは、コンピューター制御を用いて金属やプラスチックなどの素材を削り取り、所定の形状に加工する方法です。例えば、自動車や航空機の部品製造など、幅広い産業で利用されています。マシニングは、精密さと効率性に優れており、微細な部品や複雑な形状を作成することが可能です。技術の進歩により、より高速かつ正確な加工が可能になり、製品の品質向上に貢献しています。さらに、最新のマシニング設備は、省エネや環境負荷の低減にも配慮して設計されています。これにより、製造プロセス全体が持続可能性を考慮したものとなっています。

マシニングと他の製造技術の組み合わせ

マシニングと他の製造技術の組み合わせは、製造業において重要な役割を果たしています。マシニングは、精密加工に適した技術であり、精密な部品や部品を効率的に製造するのに最適です。加工対象の材料や形状によって、マシニングだけでは難しい場合もあります。そのため、他の製造技術と組み合わせて使われることがあります。

たとえば、3Dプリンターとマシニングを組み合わせることで、複雑な形状の部品を効率的に製造することが可能となります。また、レーザー加工やエッチングなどの技術と組み合わせることで、さらに高度な加工が実現できます。マシニングと他の製造技術を組み合わせることで、より効率的で緻密な製品製造が可能となります。このように、マシニングは他の製造技術と組み合わせることで、さまざまな産業分野で活躍しています。

マシニングの未来と技術革新

マシニング技術の最新動向

マシニング技術の最新動向についてご紹介します。マシニングとは、工作機械を利用して金属やプラスチックなどの素材を削り出す加工方法のことです。最新の技術では、コンピューター制御により高精度な加工が可能となり、製品の品質向上や生産効率の向上が図られています。

近年、マシニングの技術はさらに進化し、3Dプリンティングと組み合わせることで複雑な形状の部品も効率的に製造できるようになりました。例えば、航空機や自動車産業では、高度なマシニング技術が求められており、燃費や安全性の向上に貢献しています。

このように、マシニング技術の最新動向は産業界に革新をもたらし、製造業の発展に大きく寄与しています。今後もさらなる技術革新が期待される分野です。

産業におけるマシニングの新たな役割

マシニングは、製造業において重要な役割を果たしています。工場での生産ラインにおいて、金属やプラスチックなどの素材を加工する際に使用される方法です。例えば、自動車産業や航空産業において、エンジン部品や航空機部品などの精密加工に欠かせない技術です。

マシニングの工程は、コンピュータ制御を用いて素材の形状を加工することができます。このような高度な技術は、製品の品質や精度を向上させることに貢献しています。さらに、製造業における効率的な生産を可能にし、市場競争力を維持する上でも重要な要素となっています。

マシニング技術の進化は、製造業全体の生産性向上につながることが期待されています。このように、マシニングは製造業における新たな役割を果たし、技術の発展と産業の発展に貢献しているのです。

持続可能なマシニングへの取り組み

マシニングは、工作機械を用いて金属やプラスチックなどの素材を切削加工するプロセスです。この技術は製造業において重要であり、製品の形状を作り出す際に欠かせないものです。マシニングは高い精度と効率性が求められるため、最新の設備や技術が導入されています。

近年、マシニングにおいて持続可能な取り組みが注目されています。環境への配慮やエネルギー効率などが重要視され、省エネの取り組みや再利用可能な材料の使用などが増加しています。例えば、新しい素材を使用して切削時の廃棄物を減らす取り組みや、省エネ型の機械を導入することで環境負荷を低減することが挙げられます。

これらの取り組みにより、マシニング業界は持続可能な方向へと進化を遂げています。環境への配慮やエネルギー効率の向上が進むことで、製造業全体の持続可能性を高める一助となることが期待されています。

実践!マシニングセンタの活用

初心者向けプロジェクト例

マシニング完全ガイド:プロセスから設備まで詳しく学ぶ

マシニングとは、工作機械を使って金属やプラスチックなどの素材を形作るプロセスです。この技術は製造業で幅広く利用されており、自動車や航空機、医療機器などの製造に欠かせないものです。

マシニングのプロセスは、まず設計図面を元に加工する素材を選定し、工作機械で切削や削り取りを行います。例えば、自動車のエンジン部品や航空機のフレームなど、高精度な加工が求められます。

マシニングには様々な種類があり、旋盤やフライス盤、ボール盤などが一般的です。これらの設備を適切に選定し、プロセスを正確に実行することが製品の品質向上につながります。

マシニングの理解を深めることで、製造業における技術革新や生産性向上に貢献することができるでしょう。マシニングの知識を習得することで、製造現場での活躍の幅がさらに広がること間違いありません。

中級者向けのチャレンジ

マシニングとは、工作機械を使用して金属やプラスチックなどの素材を削る加工技術のことです。このプロセスは、精密な部品や製品を作るのに重要です。マシニングは、自動車部品や航空機部品、医療機器などさまざまな産業で使われています。例えば、エンジン部品や歯科用具などが挙げられます。

マシニングを行うためには、専用の設備が必要です。数値制御(CNC)マシンや旋盤、フライス盤などが一般的に使用されます。これらの機器を操作するためには、専門知識や技術が必要ですが、訓練を積めば誰でも上達することが可能です。

マシニングの技術を習得することで、製造業や産業界でのキャリアパスを広げることができます。高度な技術と精度が求められるため、専門家としての地位を築くことができるでしょう。マシニングは、製造業において欠かせない技術であり、その重要性は今後も高まることが予想されます。

専門技術の習得と活用

マシニングとは、金属やプラスチックなどの素材を工作するための専門技術のことです。この技術を習得し、活用することは製造業において重要です。例えば、自動車や航空機の部品製造に幅広く利用されています。マシニングは、精密な加工が求められる産業で欠かせない技術と言えます。

専門技術を持つマシニング技術者は、CAD/CAMソフトウェアを使用して設計図面を読み取り、必要な工具や材料を選定します。その後、旋益やフライス盤などの機械を操作して加工作業を行います。このような専門技術を活用することで、高品質な部品を効率的に製造することが可能となります。

マシニングの技術は日々進化しており、より効率的かつ精密な加工が求められています。そのため、専門技術の習得と活用は、製造業における競争力を高めるために重要な要素となっています。

まとめ

マシニングとは工作機械を用いて金属を形作る製造プロセスのことを指します。このプロセスでは、自動化された工具や機械を用いて金属を削る、切る、あるいは形作ることが可能です。マシニングには様々な種類があり、CNC(Computer Numerical Control)マシニングやレーザーカッティングなどがあります。これらの技術を習得することで、製造業における生産性や精度を向上させることができます。また、新たな設備や技術の導入によって、マシニングのプロセス自体も進化を遂げています。

真鍮とアルミニウムの違いとは?素材選びのポイントを徹底解説

真鍮とアルミニウムは、日常生活の中でよく見かける素材ですが、その違いを正しく理解していますか?「真鍮とアルミニウムの違いとは?」という疑問について、素材選びのポイントを徹底的に解説します。これからご紹介する情報は、素材選びにおける重要な要素を明らかにし、それぞれの特性や使いどころについて細かく掘り下げていきます。もし、日常の中で真鍮やアルミニウム製品に触れる機会が多いのなら、この解説はきっと役立つことでしょう。素材に関する知識を深め、賢く使い分けるためのヒントを得たい方にとって、この記事は必読です。

Contents

真鍮とアルミニウムの基本

真鍮とは:特徴と用途

真鍮とアルミニウムはどう違うのでしょうか?その違いを知り、素材選びのポイントを理解しましょう。真鍮は主に銅と亜鉛の合金であり、耐食性が高く、黄色みが特徴です。一方、アルミニウムは軽量であり、耐食性に優れ、シルバー色が特徴です。真鍮はインテリアや装飾品などで使われることが多く、アルミニウムは航空機や自動車などの製造に広く使用されています。素材を選ぶ際には、使用する目的や環境に適したものを選ぶことが重要です。真鍮は美しさや高級感を求める場面で適しており、一方、アルミニウムは軽量性や耐食性が必要な場面に適しています。適切な素材選びによって、製品や工作物の性能や見た目を向上させることができます。

アルミニウムとは:特徴と用途

真鍮とアルミニウムは、金属の素材として異なる特性を持っています。真鍮は銅と亜鉛から成る合金で、耐食性が高く、美しい黄色の色合いが特徴です。一方、アルミニウムは軽量で耐食性があり、熱や電気をよく伝導する性質があります。

素材を選ぶ際のポイントとして、使用目的や環境に適した特性を考慮することが重要です。例えば、真鍮は装飾品や楽器などに使用されることが多く、その美しい外観が重要となります。一方、アルミニウムは航空機や自動車などの軽量化が求められる産業で広く使用されています。

したがって、素材選びの際には使用環境や特性に合わせて真鍮とアルミニウムを比較し、適切な素材を選択することが大切です。

金属材料としての分類

真鍮とアルミニウム、どちらを選ぶべきか迷ったことはありませんか?実際、これらの素材にはそれぞれ特徴があります。まず、真鍮は強度が高く、耐食性に優れています。一方、アルミニウムは軽量で加工しやすい特性があります。たとえば、家具や照明器具などの装飾品には、真鍮が適しています。一方、自動車の部品や航空機の構造材料などには、アルミニウムが使われることが多いです。素材選びのポイントは、使用する場面や必要な特性に合わせて適切な素材を選ぶこと。真鍮とアルミニウムを比較してみると、その違いがより明確になります。どちらを選ぶかは、使用する環境や用途によって異なるため、注意深く検討することが大切です。

真鍮とアルミニウムの物性比較

密度と重量の違い

真鍮とアルミニウムは、素材選びにおいて重要な違いを持っています。まず、密度と重量の違いが挙げられます。真鍮はアルミニウムよりも密度が高く、そのため重さも重くなります。一方、アルミニウムは真鍮よりも密度が低く軽量です。

この違いは、用途によって適した素材を選ぶ際に重要です。例えば、航空機や自動車の部品など、軽量性が求められる場合にはアルミニウムが適しています。一方で、真鍮は耐食性に優れているため、装飾品や楽器などで使用されることが多いです。

素材選びにおいては、密度と重量の違いを理解し、それぞれの特性を活かして最適な素材を選ぶことが大切です。

強度と耐久性

真鍮とアルミニウムは金属ではありますが、その違いは何でしょうか? 真鍮は主に銅と亜鉛で構成され、アルミニウムはアルミニウムのみでできています。強度と耐久性の点で言えば、真鍮はアルミニウムよりも硬く、強度が高いです。一方、アルミニウムは軽量でありながら耐食性に優れています。例えば、真鍮は家具や装飾品、楽器の製作などに使用されることが一般的です。対して、アルミニウムは航空機の部品や飲料缶、建築材料などさまざまな分野で利用されています。素材選びの際には、使用する環境や用途に合わせて適切な金属を選ぶことが重要です。

熱伝導率と電気伝導率

真鍮とアルミニウムは、金属素材の中でもよく使われています。真鍮は主に銅と亜鉛で構成されており、アルミニウムは軽くて耐久性があります。その違いは熱伝導率や電気伝導率にあります。例えば、真鍮は熱を伝導する能力が高く、金属加工や楽器製作に使われます。一方、アルミニウムは軽量で酸化しにくいため、航空機や自動車の部品などに広く利用されています。素材選びのポイントは、使用する環境や目的によって異なります。真鍮は美しい見た目が求められる場面や、耐久性が必要な場面に向いています。一方、アルミニウムは軽さや耐食性が必要な場面で活躍します。素材選びを慎重に行うことで、より適した製品や構造物を作ることができます。

耐腐食性と耐候性

真鍮とアルミニウムは、素材選びにおいて重要な選択肢です。真鍮は耐腐食性に優れ、湿気の多い環境にも適しています。一方、アルミニウムは耐候性に優れ、屋外での使用に向いています。たとえば、真鍮は室内の装飾品や家具などによく使用され、長く美しい状態を保ちます。一方、アルミニウムは軽量で耐久性があり、建築材料や自動車部品などに広く利用されています。素材選びのポイントは、使用環境や目的に合わせて適切な素材を選択することが重要です。真鍮とアルミニウムの違いを理解し、適切に活用することで、製品や建築物の品質向上につながるでしょう。

真鍮とアルミニウムの加工性

切削加工と成形性

真鍮とアルミニウムは異なる特性を持っています。真鍮は強度が高く耐食性にも優れており、装飾品や楽器などによく使われます。一方、アルミニウムは軽量で熱伝導性が高く、自動車や航空機などの産業製品に広く用いられています。このように、それぞれの素材は異なる用途に向いています。

例えば、真鍮は美しい外観が求められる場面や耐久性が必要な環境に適しています。一方、アルミニウムは軽量化や高速加工が必要な場面で活躍します。素材選びの際には使用する環境や目的に合わせて、真鍮やアルミニウムの特性を考慮することが重要です。最終的には、品質やコスト、機能性などを比較し、最適な素材を選択することが大切です。

溶接と接合性

真鍮とアルミニウムの違いについて理解するためには、素材それぞれの特性や用途を比較することが重要です。まず、真鍮は銅と亜鉛からなる合金であり、耐食性や加工性に優れています。一方、アルミニウムは軽量でありながら強度が高く、熱伝導率も優れています。

素材選びのポイントとしては、使用環境や必要な性能に合わせて適切な素材を選ぶことが重要です。例えば、真鍮は装飾品や楽器などでよく使用される一方、アルミニウムは航空機や自動車などの産業製品に広く利用されています。

したがって、真鍮とアルミニウムの違いを理解し、適切な素材を選択することで、製品の性能や耐久性を向上させることができます。素材選びの重要性を考えると、適切な素材を選ぶための情報をしっかりと把握することが大切です。

表面処理と仕上げ

真鍮とアルミニウムは、両方とも一般的な金属素材ですが、それぞれ特徴が異なります。真鍮は銅と亜鉛の合金であり、耐食性が高く、装飾品や楽器などによく使われます。一方、アルミニウムは軽量で耐久性に優れ、自動車部品や建築材料など幅広い用途に使用されています。

真鍮は金属独特の黄色みを持ち、アルミニウムはシルバー色をしています。例えば、真鍮はキーホルダーなどの小物に向いており、アルミニウムは飛行機などの軽量かつ強固な部品に適しています。

素材選びのポイントは、使用目的や耐久性、見た目の美しさなどによって異なります。真鍮とアルミニウムの違いを理解し、それぞれの特性を活かして最適な素材を選ぶことが重要です。

金属素材選びの基礎知識

鉄、ステンレス、アルミ、真鍮の違い

真鍮とアルミニウムは、金属素材の中でも異なる特性を持っています。真鍮は銅と亜鉛の合金であり、耐食性が高く、見た目が美しい特徴があります。一方、アルミニウムは軽量でありながら強度があり、熱伝導率も高い素材です。真鍮は装飾品や楽器などに使われることが多く、アルミニウムは航空機や自動車の部品などに広く使用されています。

例えば、真鍮製のインテリアアクセサリーは高級感があり、アルミニウム製の自転車は軽量かつ丈夫です。素材選びのポイントとしては、使用目的や必要な特性によって適した素材を選ぶことが重要です。真鍮は耐食性が必要な場面で、アルミニウムは軽さや熱伝導性が必要な場面で活躍します。それぞれの素材が持つ特性を理解し、使い分けることで効果的な製品やプロジェクトを実現できます。

使用目的に応じた素材選び

真鍮とアルミニウム、これらの素材選びのポイントをしっかり解説します。まず、真鍮は耐食性や耐食性が高く、美しい外観を持つ一方、アルミニウムは軽量でありながら強度があります。例えば、インテリアや装飾品では真鍮がよく使用され、アルミニウムは自動車部品や飛行機の製造に利用されています。素材選びの際には、使用目的や特性を考慮しましょう。真鍮は見た目や耐久性が求められる場面で適しており、一方、軽さと強さが必要な場合にはアルミニウムが適しています。適切な素材を選ぶことで、製品の性能や外観を向上させることができます。素材選びのポイントを押さえて、使いやすさや耐久性を考えてみてください。

素材選定の経済性

真鍮とアルミニウムは、建築や工業製品などで広く使用される素材です。真鍮は主に銅と亜鉛からなり、耐食性や加工性に優れています。一方、アルミニウムは軽くて耐食性があり、リサイクルもしやすい特徴があります。素材選びのポイントは、使用用途や環境への適合性、コストなどが重要です。例えば、真鍮は装飾品や楽器の製作に適していますが、アルミニウムは航空機部品や飲料缶に適しています。結論として、真鍮は高級感があり耐久性が高い一方、アルミニウムは軽量でリサイクル性に優れています。適切な素材選定によって製品の品質やコスト効率を向上させることができます。

治具の材質選定の方法

治具用途とそれぞれの金属の適性

真鍮とアルミニウムは、金属素材として一般的に使われていますが、それぞれ異なる特性を持っています。真鍮は主に耐食性が高く、また見た目が美しいのが特徴です。一方、アルミニウムは軽量でありながら強度が高いため、多くの工業製品に使用されています。

具体例を挙げると、真鍮は装飾品や楽器の製造によく使われます。その輝きや風合いは美しく、高級感を演出します。一方、アルミニウムは航空機や自動車の部品、建築材料などに広く利用されています。軽量であることから燃費効率の向上や輸送コストの削減に寄与しています。

したがって、使用する目的や要件に応じて真鍮とアルミニウムを適切に選択することが重要です。適切な素材選びを行うことで、製品の品質向上やコスト削減につながることが期待されます。

材質選定のポイント

真鍮とアルミニウム、どちらを選ぶべきか迷ったことはありませんか?それぞれの違いや選定のポイントをご説明します。まず、真鍮は強度が高く、耐食性に優れています。一方、アルミニウムは軽量で熱伝導率が高い特性を持っています。具体例を挙げると、真鍮は装飾品や楽器の製作によく使われます。一方、アルミニウムは航空機や自動車の部品に広く使用されています。素材選定の際には、使用用途や特性を考慮することが重要です。例えば、耐食性が必要な場合は真鍮を選び、軽量性が求められる場合にはアルミニウムを選ぶと良いでしょう。適切な素材選定は製品の性能や耐久性に直結するため、慎重に検討してください。

実例に見る治具の材質選定

真鍮とアルミニウムは、工業製品や建築などで使われる素材です。真鍮は主に銅と亜鉛からなり、アルミニウムは金属元素です。真鍮は強度と耐食性が高く、磨くと美しい光沢があります。一方、アルミニウムは軽量で、熱や電気を良く伝導します。

例えば、水道管や楽器などは真鍮が使われ、航空機や自動車の部品、缶などはアルミニウムが活用されています。素材選びのポイントは、使用環境や必要な性質によって異なります。強度が必要なら真鍮、軽さが重要ならアルミニウムを選ぶと良いでしょう。

要するに、真鍮とアルミニウムはそれぞれの特性を活かして使われています。選定する際は、用途や性質を考慮して、最適な素材を選んでください。

初心者向けの素材選びのポイント

真鍮とアルミニウムの選び方

真鍮とアルミニウムは、どのような違いがあるのでしょうか?素材選びのポイントを徹底解説します。真鍮は銅と亜鉛から成る合金で、装飾品や楽器などによく使われます。一方、アルミニウムは軽量で強度が高く、自動車部品や飛行機の構造などに適しています。

真鍮は見た目が美しく、錆びにくい特徴がありますが、アルミニウムは軽量かつ耐食性に優れています。例えば、真鍮製の家具は重厚感がありますが、アルミニウム製は軽やかで取り扱いが楽です。

素材選びのポイントとしては、使用する場面や目的に合わせて適切な素材を選ぶことが重要です。真鍮とアルミニウムのそれぞれの特性を理解し、最適な選択を行いましょう。

初心者が陥りがちな選定の落とし穴

真鍮とアルミニウムの違いを知っていますか?素材選びのポイントを徹底解説します。まず、真鍮は銅と亜鉛の合金であり、アルミニウムは軽い金属です。真鍮は耐食性が高く、美しい金色をしていますが、アルミニウムは軽くて耐食性があります。例えば、真鍮は音楽楽器や装飾品などに使われ、アルミニウムは航空機や自動車の部品に利用されています。選び方のポイントは、用途によって適した素材を選ぶことです。真鍮は耐食性が求められる場合や装飾品に、アルミニウムは軽さが求められる場合や航空機部品などに適しています。素材選びを間違えないために、それぞれの特性を理解して最適な素材を選ぶことが大切です。

金属素材の性質を理解するための参考資料

真鍮とアルミニウムは金属素材として使われることがありますが、それぞれ異なる特性を持っています。真鍮は銅と亜鉛の合金で、耐食性や磨きやすさに優れています。一方、アルミニウムは軽量で耐食性が高い特性があります。例えば、真鍮はインテリアや装飾品などによく使われ、アルミニウムは航空機や自動車などで軽量性を活かした製品に利用されます。素材選びのポイントとしては、使用目的や環境に適した特性を持つかどうかを考慮することが重要です。真鍮は美しさや加工性を求める場面で活躍し、一方アルミニウムは軽量性や耐食性を重視する場面で適しています。どちらの素材も長所がありますが、使い道によって適した素材を選ぶことが大切です。

真鍮とアルミニウムの応用例

真鍮の一般的な応用例

真鍮とアルミニウム、どちらを選ぶべきか迷われることがあります。真鍮は主に装飾品や楽器、建築などに用いられる金属で、アルミニウムは軽さや耐食性が特徴で、飛行機や自動車部品に使われます。真鍮は高級感があり、アンティーク調の雰囲気を出すのに適していますが、アルミニウムは軽さが求められる場面で重宝されます。例えば、インテリアやジュエリーに真鍮が使われ、自転車や航空機にはアルミニウムが採用されています。素材選びのポイントは、用途や特性を理解し、見た目や機能性に合ったものを選ぶことが重要です。そのため、真鍮かアルミニウムか、適切な素材を使い分けていくことが大切です。

アルミニウムの一般的な応用例

真鍮とアルミニウム、これらの素材は何が違うのでしょうか?素材選びのポイントを見ていきましょう。 真鍮は銅と亜鉛の合金であり、アルミニウムは軽量で耐食性にすぐれた金属です。例えば、真鍮は高級感があり、装飾品や楽器の製作に使われます。一方、アルミニウムは自動車や航空機の部品、食品容器など幅広い用途に使われています。真鍮は錆びにくく、アルミニウムは軽量で耐久性に優れています。用途や目的に合わせて素材を選ぶことが大切です。真鍮とアルミニウム、それぞれの特性を理解して、最適な素材を選んで使い分けることが大切です。

二つの材料の比較と選択基準

真鍮とアルミニウム、それぞれの素材の違いを理解して素材選びのポイントを押さえましょう。真鍮は主に銅と亜鉛からなる合金で、アルミニウムは軽金属です。真鍮は耐食性に優れ、アルミニウムは軽くて加工がしやすい特徴があります。具体例を挙げると、真鍮は視覚的な魅力や重厚感を持ち、インテリアや装飾品によく使用されます。一方、アルミニウムは自動車部品や航空機部品などに広く使用されています。

選択基準としては、使用目的や環境に合わせて適切な素材を選ぶことが重要です。例えば、屋外使用や耐食性を重視する場合は真鍮が適しています。一方で軽さや加工性を求める場合はアルミニウムを選択すると良いでしょう。素材選びのポイントを押さえて、適切な素材を使い分けることで、より良い製品や作品を生み出すことができます。

まとめ

真鍮とアルミニウムはどちらも一般的な金属素材ですが、それぞれ異なる特性を持っています。真鍮は耐食性に優れており、装飾品や楽器など幅広い用途に使用されています。一方、アルミニウムは軽量かつ耐久性に優れており、航空機や自動車などの産業製品に広く利用されています。素材選びのポイントを考える際には、使用目的や環境条件に応じて適切な素材を選択することが重要です。

質感と耐久性を比較!真鍮とアルミニウムの違いとは

真鍮とアルミニウムは、私たちの日常生活に広く使用されている金属です。これらの素材は、それぞれ独自の特性を持ち、異なる用途に向いています。質感と耐久性を比較すると、真鍮とアルミニウムはどのように異なるのでしょうか?本記事では、真鍮とアルミニウムの違いに焦点を当て、それぞれの特性や適した使用方法について探求していきます。どちらの金属があなたのニーズに適しているかを理解するために、この比較を通じて新たな知識を得てみましょう。

Contents

真鍮とアルミニウムの基礎知識

真鍮(しんちゅう)の概要

真鍮とアルミニウムはどう違うのでしょうか。まず、真鍮は銅と亜鉛の合金であり、アルミニウムは金属元素の一つです。真鍮は耐久性に優れ、錆びにくい性質があります。一方、アルミニウムは軽量でありながら強靭で、熱伝導率が高い特性を持っています。

例えば、真鍮は家具や装飾品などの高級感を求められる製品に使用されることが多く、アルミニウムは飛行機や自動車の部品などに広く使われています。

そのため、用途や好みによって真鍮とアルミニウムを使い分けることが重要です。真鍮は上質な質感を求める際に適している一方、アルミニウムは軽量性や耐久性を重視する場合に適しています。どちらも独自の特性を持ち、使い勝手が異なるため、選択する際には慎重な検討が必要です。

アルミニウムの概要

真鍮とアルミニウムは、両方とも一般的な金属ですが、その質感や耐久性には違いがあります。真鍮は黄色い色合いで、金属音が美しいことで知られています。一方、アルミニウムはシルバー色で軽量かつ錆びにくい性質があります。

真鍮は装飾品や楽器の製造によく使われており、高級感がありますが、錆びやすい性質があります。対して、アルミニウムは自動車部品や建築材料など広範囲にわたって使用されており、軽量かつ耐食性に優れています。

例えば、真鍮は室内の装飾品や家具に使われることが多く、高級感を演出します。一方、アルミニウムは飛行機や自転車などの軽量で丈夫な製品に利用されています。

したがって、使用目的や好みに合わせて、真鍮とアルミニウムを選択する際にはその特性を考慮することが重要です。

金属素材としての分類と特性

真鍮とアルミニウムは、両方とも金属素材ですが、その特性には重要な違いがあります。まず、真鍮は銅と亜鉛の合金であり、アルミニウムは軽量で耐食性がある特性を持っています。真鍮は美しい光沢があり、装飾や工芸品に広く使用されています。一方、アルミニウムは軽くて丈夫であり、自動車や航空機の部品などに広く利用されています。

例えば、真鍮は古くから時計や楽器などの精密な製品に利用されてきました。一方、アルミニウムは軽さを生かしてスポーツ用品や飲料缶などに広く使われています。このように、真鍮とアルミニウムはそれぞれの特性を活かして様々な製品に利用されており、適した用途によって選択されることが重要です。

真鍮とアルミニウムの質感の比較

見た目と触感の違い

真鍮とアルミニウムは、金属素材として異なる特性を持っています。真鍮は黄色みがかった色合いで、触り心地が滑らかで重量感があります。一方、アルミニウムは銀色で軽量で触り心地はさらさらとしています。例えば、真鍮製品は高級感や重厚感を求める場面で人気です。一方、アルミニウムは軽さを求める場面や屋外での使用に適しています。料理器具や建築材料など、用途によって適した素材が異なります。そのため、真鍮とアルミニウムは用途や好みに応じて選択することが重要です。質感や耐久性を比較して、自分のニーズに合った素材を選ぶことが大切です。

加工時の質感の変化

真鍮とアルミニウム、両者の質感と耐久性を比較すると、加工時の質感の変化が大きな違いです。真鍮は柔らかく、磨くと美しい光沢が得られますが、傷がつきやすく、変色しやすいという特徴があります。一方、アルミニウムは軽量で加工しやすい素材であり、耐久性も高いですが、表面処理によって質感を変えることができます。例えば、アルマイト処理を施すことで、耐摩耗性や耐食性を向上させることが可能です。真鍮とアルミニウムはそれぞれ異なる特性を持ちながら、加工時の質感の変化において違いがあります。

使用環境による質感の変化

真鍮とアルミニウムは両方とも金属ですが、質感や耐久性において異なる点があります。まず、真鍮は黄色みがかった色合いで上品な光沢があり、重厚感があります。一方、アルミニウムは軽量でシルバー色の外観を持ち、質感は比較的滑らかです。真鍮は錆びにくく耐久性が高い一方、アルミニウムは軽量で錆びにくいですが、表面が傷つきやすいという特性があります。例えば、真鍮はインテリアや装飾品として人気があり、アルミニウムは航空機や自動車部品などに広く使用されています。質感や用途によって適した金属を選ぶことで、おしゃれさや耐久性を考慮した製品を選ぶことができます。

真鍮とアルミニウムの耐久性の比較

耐食性について

真鍮とアルミニウムは、どちらも金属ですが、質感や耐久性において異なる特徴があります。まず、真鍮は黄色みがかっており、高級感があります。一方、アルミニウムはシルバーのような色合いで、軽さが特徴です。

真鍮は錆びにくく、耐食性に優れています。これにより、屋外の照明器具やドアノブなど、錆びや腐食に強い素材として広く使われています。一方、アルミニウムは軽くて加工しやすいため、飛行機や自転車の部品などに多く利用されています。

例えば、真鍮製の照明器具は美しい光沢を保ちながら長く使用できますが、同じサイズのアルミニウム製品よりも重くなる傾向があります。そのため、使用する場所や目的に応じて、真鍮とアルミニウムの違いを理解して適切な素材を選択することが大切です。

耐久年数と使用環境の関係

真鍮とアルミニウムは、質感や耐久性などにおいて異なる特徴を持っています。真鍮は金属の一種であり、硬くて重い特性があります。これに対してアルミニウムは軽くて耐食性に優れ、真鍮よりも柔らかい特性があります。

例えば、真鍮は高級感があり、インテリアや装飾品として利用されることが多いです。一方、アルミニウムは軽量なため、航空機や自動車などの産業製品に広く使用されています。

耐久性においても、真鍮は錆びにくいが、表面が酸化しやすい欠点があります。一方、アルミニウムは錆びにくく、軽量性が特徴ですが、硬度が低いため傷がつきやすいという弱点があります。

したがって、使用目的や環境に応じて真鍮とアルミニウムを比較し、適切な素材を選択することが重要です。どちらの素材もそれぞれの特性を活かして様々な場面で活躍しています。

銘板の耐候性に焦点を当てて

真鍮とアルミニウムは、耐久性や質感という点で大きく異なります。真鍮は耐候性に優れ、錆びにくい特性があります。一方、アルミニウムは軽量で加工性に優れるため、様々な用途に使われています。

例えば、建築材料として真鍮は外観の美しさや高級感を演出するために使用されます。一方、アルミニウムは車両や飛行機の部品、缶などで広く利用されています。

真鍮は経年劣化が少ないため、古い建物やインテリアに使われることが多いです。一方、アルミニウムは軽さが求められる場面で重宝されます。

このように、真鍮とアルミニウムはそれぞれの特性を活かして様々な場面で使用されています。自分の用途や好みに合わせて適切に選んで使うことが大切です。

真鍮とアルミニウムのメリット・デメリット

真鍮の利点と制約

真鍮は金属の一種で、美しい質感と高い耐久性が特徴です。真鍮製品は装飾や工芸品として広く使用されていますが、比較的重いために運搬が困難な場合もあります。一方、アルミニウムは軽量でありながら耐久性が高く、自動車部品や建築材料として広く利用されています。真鍮は錆びにくいが、アルミニウムは錆びやすいという違いもあります。例えば、真鍮は磨くことで輝きを保ちますが、アルミニウムは表面処理が必要です。質感や用途に応じて真鍮とアルミニウムを選択する際には、それぞれの利点と制約を考慮することが重要です。

アルミニウムの利点と制約

アルミニウムは、軽量であることが最大の利点です。そのため、自動車や飛行機などの輸送機器に広く使用されています。また、耐食性にも優れており、錆びにくい特性があります。一方で、比較的柔らかい金属であるため、真鍮よりも耐久性には制約があります。例えば、建築材料としての使用では、真鍮よりも強度が低いため、適切な設計や補強が必要です。しかし、加工性に優れているため、複雑な形状の部品や製品を生産する際には適しています。このように、アルミニウムは軽量性や耐食性など様々な利点がありつつも、一部の制約も考慮しながら使われています。

素材選びの際の考慮点

真鍮とアルミニウムは、どちらも一般的な金属素材ですが、それぞれに特徴があります。真鍮は質感が重厚で高級感があり、耐久性も高いです。一方、アルミニウムは軽量で加工しやすく、耐食性に優れています。

真鍮は、インテリアや装飾品などでよく使用されます。例えば、玄関のドアノブや照明器具などがあります。これらは長期間使用しても変色しにくく、美しい輝きを保ちます。

一方、アルミニウムは自動車部品やキッチン用品などに広く使われています。その軽さと耐久性から、飛行機のボディパーツなどにも採用されています。また、アルミ製の製品はお手入れが簡単であり、長く使える点が魅力です。

素材を選ぶ際には、使用用途やデザイン、耐久性などを考慮して、真鍮とアルミニウムの違いを理解すると良いでしょう。

金属素材の硬さと強度の理解

真鍮とアルミニウムの硬度評価

真鍮とアルミニウムは、金属製品に使用される材料として一般的ですが、その特性には違いがあります。硬度について比較すると、真鍮はアルミニウムよりも硬い傾向があります。例えば、真鍮製の金具は耐久性が高く、摩耗に強いとされています。一方、アルミニウムは軽量で加工が容易なため、航空機や自動車などの軽量化に適しています。

具体例として、真鍮製のドアノブは使用頻度が高いため、硬度が重要です。一方、アルミニウムは軽量性が求められる自転車のフレームに使用されることが多いです。このように、素材の特性に応じて適切な用途があります。

つまり、真鍮は硬く耐久性に優れ、一方でアルミニウムは軽量で加工がしやすい特性があります。製品の用途や要件に合わせて適切な材料を選択することが重要です。

他の金属(鉄、銅、ステンレス)との硬さ比較

真鍮とアルミニウムは、両方とも金属ですが、それぞれ異なる特性を持っています。真鍮は銅と亜鉛の合金であり、美しい黄色の色合いと高い耐食性を持ちます。一方、アルミニウムは軽量でありながらも強度が高く、耐食性も優れています。

真鍮は美しい見た目と重みがあり、インテリアや装飾品として人気があります。一方で、アルミニウムは軽くて加工しやすいため、航空機や自動車の部品などに広く使用されています。

例えば、真鍮製の扉ノブは高級感がありますが、アルミニウム製のフレームは軽量かつ丈夫です。どちらも異なる特性を持ち、使い道によって選ぶことが大切です。

合金と純金属の性質の違い

真鍮とアルミニウムは金属であり、異なる特性を持っています。真鍮は銅と亜鉛からなる合金であり、アルミニウムは純金属です。真鍮は耐久性が高く、錆びにくい特徴があります。一方、アルミニウムは軽量でありながら強度があり、熱や電気を良く伝導します。

例えば、真鍮は室内で使用されるドアノブや照明器具によく使われます。その美しい色合いと耐久性から、インテリアデザインにも適しています。一方、アルミニウムは自動車の部品や航空機の製造に広く使用されています。その軽量性と強度から、移動手段や建築などの分野で重要な役割を果たしています。

まとめると、真鍮は美しさや耐久性を求める場面で活躍し、一方でアルミニウムは軽さと強度を兼ね備えた多岐にわたる用途に使われています。両者の特性を理解し、適切な場面で使用することが重要です。

初心者向け解説:金属素材の性質

鉄とステンレス、アルミ、真鍮の違い

真鍮とアルミニウムは、どちらも金属ですが、質感や耐久性に違いがあります。まず、真鍮は黄色みがかった色合いで、高級感があります。一方、アルミニウムは軽くてシルバー色をしています。真鍮は耐久性が高く、錆びにくい特徴がありますが、アルミニウムは軽量で加工しやすいという利点があります。

例えば、真鍮はインテリアや家具、楽器などで使用されることが多く、美しい輝きが人気です。一方、アルミニウムは自動車部品や飛行機の材料などに広く使われています。

したがって、選択する際には使用用途やデザイン、耐久性を考慮することが重要です。真鍮は高級感が求められる場面で、アルミニウムは軽量で加工しやすい利点を活かす場面でそれぞれ適しています。

各金属素材の用途と選択基準

真鍮とアルミニウムは両方とも一般的な金属素材ですが、使用目的や特性において異なる点があります。真鍮は耐久性が高く、錆びにくい性質があります。そのため、屋外で使用される建築材料や船舶部品などに適しています。一方、アルミニウムは軽量で加工しやすい特性を持ち、自動車部品や家電製品などに広く利用されています。例えば、真鍮は歯車やドアノブ、アルミニウムは飛行機の部品や自転車フレームなどに使用されます。用途や環境に応じて適切な素材を選択することが重要です。真鍮は耐久性が求められる場面で、アルミニウムは軽量さが必要な場面で活躍します。

金属素材の熱伝導性と加工性

真鍮とアルミニウムは、金属素材の中でもよく使われる材料です。真鍮は質感が豊かで、高級感があります。一方、アルミニウムは軽くて耐久性に優れています。例えば、真鍮はインテリアや装飾品によく使用され、高級感を引き立てます。逆に、アルミニウムは自動車や航空機の部品に広く使われていて、軽さと強度が求められる場面で活躍しています。真鍮は熱伝導性が高く、調理器具などの熱を素早く伝えるのに適していますが、アルミニウムは軽さと耐久性が求められる場面で使われます。したがって、使用する場面や目的によって、真鍮とアルミニウムの適した素材が異なります。

真鍮の基本的な知識とよくある質問

真鍮の成分とその特性

真鍮とアルミニウムは、金属の中でもよく使われる材料ですが、その特性には違いがあります。まず、真鍮は銅と亜鉛から成る合金で、色合いが美しく、質感が豊かです。一方、アルミニウムは軽量であり、耐食性が高いという特徴があります。例えば、真鍮はインテリアや装飾品として人気があり、アルミニウムは航空機や自動車などの産業製品に広く使われています。

また、真鍮は耐久性に優れている一方で、アルミニウムは軽量性が特長です。例えば、真鍮製品は長期間使用しても錆びにくいですが、アルミニウムは軽くて取り扱いやすいため、携帯電話や家電製品などにもよく使われています。質感や耐久性を比較すると、使い道や需要に合わせて適切な材料を選ぶことが重要です。

真鍮の一般的な用途と例

真鍮とアルミニウムは、金属素材として広く使われていますが、質感と耐久性には違いがあります。真鍮は独特の黄色味があり、高級感がありますが、錆びやすく手入れが必要です。一方、アルミニウムは軽くて錆びにくいため、屋外での使用に適しています。

例えば、真鍮はインテリアデザインや楽器、装飾品などに使用され、高級感や重厚さを演出します。一方、アルミニウムは飛行機や自動車の部品、調理器具などに広く使われ、軽量で丈夫な性質が活かされています。真鍮とアルミニウムは用途によって使い分けられ、それぞれの特性を生かした製品が多く存在します。

真鍮に関するよくある質問への回答

真鍮とアルミニウムは、両方とも一般的に使用される金属ですが、質感と耐久性に違いがあります。真鍮は黄色っぽい色合いや高級感があり、磨くことで輝きが増します。一方、アルミニウムは軽量で扱いやすく、シルバーのような明るい色合いが特徴です。

真鍮は錆びにくく、耐食性が高いため、屋外での使用や水周りの設備に適しています。一方、アルミニウムは軽量で加工が容易なため、自動車部品や飛行機の材料として広く使用されています。

例えば、真鍮製のドアノブは美しい見た目と耐久性が人気ですが、アルミニウムは軽量で取り扱いやすいため、キッチン用品や家具などによく使用されています。どちらも特性によって異なる使い道がありますが、状況に応じて適切な金属を選ぶことが重要です。

素材選びのための総合的な比較と考察

真鍮とアルミニウムの総合的な評価

真鍮とアルミニウムは両方とも金属ですが、それぞれ独自の特性を持っています。真鍮は黄色みがかった光沢があり、高級感や重厚感があります。一方、アルミニウムは軽量で、シルバーのような輝きがあります。

真鍮は耐久性に優れており、錆びにくい性質がありますが、重いため取り扱いには注意が必要です。一方、アルミニウムは軽量で取り扱いやすく、錆びにくい特性がありますが、強度は真鍮よりも劣ることがあります。

例えば、真鍮は室内の装飾品や家具に利用されることが多く、アルミニウムは航空機や自動車の部品などに広く使用されています。どちらも用途や好みによって選ぶべき素材ですが、それぞれの特性を理解して適切に利用することが大切です。

プロジェクトごとの最適な素材選択

真鍮とアルミニウムは、様々な面で異なる特性を持っています。真鍮は高級感や耐久性に優れており、内装やインテリアでよく使用されます。一方、アルミニウムは軽量で加工しやすく、自動車や航空機などの産業製品に広く使われています。例えば、真鍮はドアノブや照明器具などのデザイン性を重視する部分に適しています。対して、アルミニウムは自転車のフレームやカメラのボディなど、軽さが重要な要素となる製品に適しています。素材選択の際には、使用用途やデザインコンセプトに合わせて適切な素材を選ぶことが重要です。どちらの素材もそれぞれの特性を活かし、製品の品質や機能性を向上させることができます。

今後の技術進歩による素材の可能性

真鍮とアルミニウムは、素材として使用される際の特性において異なる点があります。真鍮は金属合金で、耐久性が高く、質感が豊かです。一方、アルミニウムは軽量でありながら強度があり、熱伝導性に優れています。

例えば、真鍮は高級感があり、インテリアや装飾品として人気があります。一方、アルミニウムは自動車や航空機の部品などに広く使用されています。

耐久性や使い勝手を考えると、真鍮は一般的に長持ちしますが、重さがあるため取り扱いに注意が必要です。一方、アルミニウムは軽量で取り扱いやすい反面、表面に傷がつきやすいという特徴があります。

それぞれの素材の長所と短所を考慮して使用目的に合わせて選ぶことが重要です。

まとめ

真鍮とアルミニウムは両方とも金属ですが、質感と耐久性において異なる特性を持っています。真鍮は黄色く美しい質感があり、装飾品や器具として広く利用されています。一方、アルミニウムは軽量でありながらも強靭であり、航空機や自動車部品などの製造に適しています。どちらの特性も異なるため、用途や環境によって適切な素材を選択することが重要です。

真鍮とアルミニウムの違いとは?使い分けのポイントを徹底解説

真鍮とアルミニウム、あなたはこの二つの素材の違いを正しく理解していますか?何か作るときにどちらを使うべきか迷ったことはありませんか?本記事では、真鍮とアルミニウムの違いについて徹底解説します。これらの素材の特性や使い分けのポイントを明確にし、どちらを選ぶべきかを探ります。製品開発や工芸など、素材選びの際に役立つ情報が満載です。真鍮とアルミニウムを理解して、より良い選択をするためのヒントを見つけましょう。

Contents

真鍮とアルミニウムの基本的な違い

真鍮の定義と特性

真鍮は、銅と亜鉛が混ざった合金であり、金属の一種です。真鍮は黄色みがかった色合いを持ち、美しい輝きが特徴です。また、錆びにくく、耐久性が高いことから、装飾品や楽器、建築資材などに広く利用されています。一方、アルミニウムは軽量であり、加工がしやすく、耐食性に優れています。航空機や自動車、食器など幅広い製品に使われています。使い分けのポイントは、真鍮は重厚感や高級感を求める場面で使用し、アルミニウムは軽量性や耐食性が求められる場面で適しています。両者の特性を理解し、使い分けることで、より効果的に製品や建材を選ぶことができます。

アルミニウムの定義と特性

真鍮とアルミニウム、どう違うのでしょうか?使い分けのポイントを徹底解説します。真鍮は、銅と亜鉛の合金であり、黄色みを帯びた金属です。一方、アルミニウムは非常に軽量で、銀色をしています。真鍮は強度が高く、耐食性に優れ、機械加工がしやすい特性があります。一方、アルミニウムは軽量かつ耐食性に優れ、熱伝導性が高いのが特徴です。

例えば、真鍮はインテリアや装飾品などによく使用されます。アルミニウムは飛行機や自動車の部品、缶などに広く利用されています。使い分ける際のポイントは、強度や重量、および耐食性が重要です。真鍮は高級感を出したい場面で、アルミニウムは軽量かつ丈夫な部品が必要な場合に適しています。このように、それぞれの特性を理解して使い分けることが大切です。

組成と物理的性質の比較

真鍮とアルミニウムは、材料として異なる特性を持っています。真鍮は銅と亜鉛の合金であり、アルミニウムは軽量で耐食性に優れた金属です。真鍮は強度と耐久性に優れ、機械加工がしやすい特性があります。一方、アルミニウムは軽くて加工が容易であり、熱伝導性が高いのが特徴です。

例えば、真鍮は装飾品や楽器の製作によく使われます。一方、アルミニウムは航空機の部品や自動車のボディパーツなどに広く利用されています。素材の特性によって使い分けが必要です。

したがって、用途や特性に応じて、真鍮とアルミニウムを適切に使い分けることが重要です。これにより、製品の品質や耐久性を向上させることができます。

真鍮とアルミニウムの用途別解説

真鍮の一般的な使用例

真鍮は主に装飾部品や楽器、建築材料などに広く使用されています。その美しい黄色い色合いと耐食性から、ドアノブや扉の取っ手、照明器具などのインテリアデザインによく使われます。また、真鍮製の楽器は高音質と共鳴性が評価され、トランペットやサックスなどの金管楽器に使用されています。さらに、真鍮の高い加工性と耐久性から、ネジやハンドルなどの工業製品にも利用されています。一方、アルミニウムは軽量で耐食性があり、航空機や自動車の部品、缶や包装材などに広く使われています。真鍮は美しさと耐久性が特徴で、アルミニウムは軽さと耐食性が特徴。使い分けるポイントはその特性と用途によります。

アルミニウムの一般的な使用例

真鍮とアルミニウムはどう違うのでしょうか?ポイントを解説します。真鍮は銅と亜鉛からできており、金属光沢が美しいのが特徴です。一方、アルミニウムは軽くて錆びにくいため、航空機などに広く使われています。例えば、真鍮はインテリアや装飾品として使われることが多く、アルミニウムは自動車のボディパネルや飛行機の部品などで利用されます。使い分けのポイントとしては、見た目や耐久性、重さなどが挙げられます。真鍮は装飾やアクセントに適している一方、アルミニウムは軽量で錆びにくいので、移動部品や航空機の部品に向いています。これらの違いを理解することで、適切な材料を選ぶ際の参考にしてください。

各材料の利点と制約

真鍮とアルミニウムは、どう違うのでしょうか?それぞれの使い分けのポイントを詳しく解説します。真鍮は耐食性や耐摩耗性に優れ、美しい金属光沢が特徴です。一方、アルミニウムは軽量でありながら強度が高く、熱伝導率も優れています。

真鍮は、家具やインテリア、楽器などでよく使われます。例えば、真鍮製の照明器具やドアノブは高級感を演出し、耐久性もあります。一方、アルミニウムは軽さと強度が求められる自動車部品や航空機部品などに広く使用されています。

使い道や特性を理解することで、真鍮とアルミニウムを使い分けるポイントが明確になります。お好みや用途に合わせて、適切な素材を選んで使ってみてください。

真鍮とアルミニウムの加工性

CNC機械加工における特性

真鍮とアルミニウムは、金属素材でありながら異なる特性を持っています。真鍮は耐食性に優れ、磨きが良く、美しい黄色の色合いが特徴です。一方、アルミニウムは軽量で、耐食性もありますが、真鍮よりも硬く加工しやすい素材です。例えば、真鍮は宝飾品や楽器の製作によく使われます。一方、アルミニウムは航空機や自動車部品、建築材料など、軽量かつ強靭な性質を活かして幅広い分野で使用されています。したがって、使用する場面や目的によって真鍮とアルミニウムを使い分けることが重要です。それぞれの特性を理解し、適切に選択することで、製品や加工品の品質向上や効率化が図れます。

板金加工における特性

真鍮とアルミニウムはどう違うのでしょうか?使い分けのポイントを見ていきましょう。真鍮は銅と亜鉛の合金であり、アルミニウムは軽量で耐食性がある金属です。真鍮は耐食性に優れ、熱や電気をよく伝導します。一方、アルミニウムは軽くて強度が高く、熱伝導性が優れています。

例えば、建築業界では真鍮は装飾品や建築部材に使用され、アルミニウムは外壁や屋根などに広く利用されています。自動車産業では、真鍮は内装やハンドルなどに使われ、アルミニウムはエンジン部品やホイールなどに適しています。

したがって、使用する場面や要件に応じて、真鍮とアルミニウムを使い分けることが重要です。両者の特性を理解し、適切に活用することで、より効果的な製品や構造物を実現できるでしょう。

加工技術と材料選択の関係

真鍮とアルミニウムは、どう違うのでしょうか?使い分けのポイントを見ていきましょう。真鍮は、銅と亜鉛からなる合金で、磨きや加工がしやすく、美しい光沢があります。一方、アルミニウムは軽量で、耐食性に優れ、熱伝導率が高い特徴を持っています。

真鍮は、音響機器や装飾品などによく使用されます。一方、アルミニウムは航空機や自動車の部品、家電製品などに広く使われています。材料の特性によって使い分けることで、製品の性能や外観を向上させることができます。

したがって、使い道に合わせて真鍮とアルミニウムを適切に選択することが重要です。適切な選択をすることで、製品の品質や効率を向上させることができるでしょう。

真鍮とアルミニウムの耐久性とメンテナンス

耐食性の比較

真鍮とアルミニウムは金属ですが、使い分けのポイントはいくつかあります。まず、真鍮は主に銅と亜鉛からなり、アルミニウムはアルミニウム合金の一種です。真鍮は錆びにくいため、船舶や建築など耐食性が必要な場面で使用されます。一方、アルミニウムは軽量かつ強度があり、自動車や航空機の部品などに適しています。例えば、真鍮は船の錨やメダル、インテリア用品などで利用され、アルミニウムは自動車のホイールや航空機の外装などに使われます。したがって、使用する場面や必要な性質に応じて、真鍮とアルミニウムを使い分けることが重要です。

長期使用における変化

真鍮とアルミニウムは金属ですが、異なる特性を持っています。真鍮は主に銅と亜鉛からなる合金で、アルミニウムは軽量で耐食性に富む素材です。真鍮は装飾品や楽器などに使われることが多く、美しい見た目と耐久性が特徴です。一方、アルミニウムは自動車部品や航空機の製造によく使われ、軽さと強度が重要視されます。例えば、真鍮は金属加工が比較的容易で、塩水にも強い耐性を持ちます。一方、アルミニウムは軽さが求められる場面や高温下での使用に適しています。使い分けのポイントは、用途や環境条件によって異なりますが、その特性を理解して適切に選択することが重要です。

日常のメンテナンス方法

真鍮とアルミニウムは、金属素材の中でも異なる特性を持つ重要な素材です。真鍮は銅と亜鉛からなる合金で、見た目が美しく、装飾品や楽器などに使われます。一方、アルミニウムは軽量で耐食性が高く、飛行機や自動車の部品、キッチン用具などに広く利用されています。

真鍮は美しい色合いが特徴で、磨くことで光沢が増します。一方、アルミニウムは軽くて丈夫なので、移動性の高い製品に適しています。例えば、真鍮はインテリアや装飾品に使われ、アルミニウムは航空機の部品やスポーツ用具に利用されています。

要するに、真鍮は美しさや装飾性を求める場面で、アルミニウムは軽量性や耐食性を重視する場面で使い分けられます。素材の特性を理解することで、適切に利用するポイントが見えてきます。

取手の材質としての真鍮とアルミニウム

亜鉛合金、ステンレスとの比較

真鍮とアルミニウムは両方とも金属ですが、異なる特性を持っています。まず、真鍮は主に銅と亜鉛から成る合金であり、耐食性や強度が高く、装飾品や楽器などに使われます。一方、アルミニウムは軽量で熱伝導性が高く、飛行機の部品や缶などに広く使用されています。

この違いから、使い分けのポイントもあります。例えば、耐食性が必要な場合や強度が求められる場合は真鍮を選びます。一方で、軽量性が重要な場合や熱伝導性が必要な場合はアルミニウムを選択するのが適しています。

したがって、使用する環境や要件に合わせて真鍮とアルミニウムを使い分けることが重要です。それぞれの特性を理解し、適切に選択することで、効果的に材料を活用することができます。

選択基準と使用環境

真鍮とアルミニウムの違いは何でしょうか?使い分けのポイントを探ると、それぞれの特性や用途が重要です。真鍮は耐食性に優れ、美しい光沢が特徴です。一方、アルミニウムは軽量で熱や電気を良く伝導する性質があります。これにより、使用環境に応じて適した材料を選択することが大切です。

例えば、真鍮は装飾品や楽器などによく使われます。耐久性が求められる場面や外部での使用に向いています。一方、アルミニウムは航空機や自動車の部品、缶などに広く使用されています。軽くて強度があり、熱を効率よく伝導する性質が活かされています。

したがって、真鍮とアルミニウムはそれぞれの特性を理解し、使用環境に適した材料を選ぶことが大切です。

デザインと機能性のバランス

真鍮とアルミニウムは金属の材料ですが、使い分けのポイントは何でしょうか?まず、真鍮は銅と亜鉛の合金で、色が黄色っぽいのが特徴です。一方、アルミニウムは軽量でシルバー色をしています。これらの違いから、例えば、インテリアや装飾品などで真鍮は高級感を演出するのに適しています。一方、アルミニウムは軽さと耐久性が求められる場面で利用されます。例えば、自転車や飛行機のパーツに使われることがあります。両方の金属はそれぞれの特性を生かして使い分けることで、目的に合った効果を得ることができます。これらを理解することで、より効果的に材料を選ぶことができるでしょう。

金属材料の種類と性質

銅・真鍮・アルミニウムの特徴

銅、真鍮、アルミニウムとは、それぞれ異なる特徴を持つ金属材料です。銅は優れた導電性を持ち、電気や熱を良く伝導します。真鍮は銅と亜鉛の合金であり、見た目が美しく、加工しやすい特性を持ちます。一方、アルミニウムは軽量でありながら強度があり、耐食性にも優れています。

使い分けのポイントとして、銅は電気配線や水道管などの導電部材に利用されることが多く、真鍮は装飾品や楽器、金具などに使われます。アルミニウムは航空機の部品や食品包装、建築材料など幅広い分野で利用されています。

このように、それぞれの金属は異なる特性を持ち、異なる用途に活用されています。使い分けを正しく理解することで、効率的な材料選択が可能となります。

鉄とステンレスの比較

真鍮とアルミニウムは、どう違うのでしょうか?使い分けるポイントを詳しく説明します。真鍮は主に銅と亜鉛からできており、アルミニウムは軽量で耐食性があります。真鍮は美しい色味があり、加工しやすいという特徴があります。一方、アルミニウムは軽くて丈夫で熱伝導性に優れています。例えば、真鍮はインテリアや装飾品によく使われ、アルミニウムは航空機や自動車の部品に広く使われています。使い分ける際には、用途や特性を考慮することが大切です。真鍮は高級感を求める場面に、アルミニウムは軽さや耐食性が必要な場面に適しています。どちらも特性を理解して使い分けることで、効果的に活用できます。

真鍮と他金属の混合利用

真鍮とアルミニウムは、どちらも金属ですが、異なる特性を持っています。真鍮は銅と亜鉛の合金で、耐食性や耐熱性に優れています。一方、アルミニウムは軽量で耐食性があり、熱伝導性が高い特性があります。使い分けのポイントとしては、真鍮は装飾品や器具、アクセサリーなどに使用されることが多く、アルミニウムは航空機や自動車の部品、調理器具などに利用されます。例えば、真鍮製品は高級感を求める場面に適しています。一方、アルミニウムは軽量さが求められる場面で活躍します。このように、使い分けることでそれぞれの特性を生かすことができます。

初心者向けの材料選択ガイド

プロジェクトに最適な金属の選び方

真鍮とアルミニウムは、金属の中でも異なる特性を持っています。真鍮は主に銅と亜鉛で構成されており、耐食性が高く、磨きやすいことが特徴です。一方、アルミニウムは軽量で耐食性に優れ、熱伝導率が高いという利点があります。

例えば、建築や工業製品の場合、真鍮は見た目の美しさや加工性を重視する際に適しています。一方、アルミニウムは軽量かつ強度があり、車両や航空機の部品などによく使用されます。

選択する際のポイントは、用途に合った特性を考慮すること。真鍮は美観や加工性を求める場合に、アルミニウムは軽さや強度を必要とする場合に適しています。使い分けることで、より効果的な金属の使用が可能となります。

コストと品質のバランス

真鍮とアルミニウムは金属材料として異なる特性を持ちます。真鍮は耐食性に優れ、美しい黄色の色合いが特徴です。一方、アルミニウムは軽量で耐久性があり、熱や電気をよく伝導します。使い分けのポイントは、目的や環境によって異なります。例えば、真鍮は装飾品や楽器の製作に向いていますが、錆びやすい性質があります。一方、アルミニウムは自動車部品や飛行機の素材として広く使われていますが、金属アレルギーのリスクがあることも考慮すべきです。素材の特性を理解し、適切な状況で使うことが大切です。それぞれのメリットを活かしながら、コストと品質のバランスを考えることが重要です。

初心者でも理解しやすい材料の特性

真鍮とアルミニウムは、金属材料として使われることがありますが、その違いを正しく理解することは重要です。真鍮は主に銅と亜鉛からなる合金であり、装飾品や楽器などに使用されます。一方、アルミニウムは軽量で耐食性に優れており、航空機や自動車などの産業製品に広く利用されています。

真鍮は黄色く輝き、加工がしやすい特性がありますが、錆びやすいことが欠点です。一方、アルミニウムは軽量で強度が高く、耐食性がありますが、加工が難しいという特性があります。

例えば、真鍮はインテリアデザインやアクセサリーなどに適していますが、アルミニウムは航空機の部品や食品容器などに向いています。用途に応じて使い分けることで、それぞれの特性を最大限に活かすことができます。

真鍮とアルミニウムの環境への影響

リサイクルと持続可能性

真鍮とアルミニウムは、金属の中でも異なる特性を持っています。真鍮は銅と亜鉛から成る合金で、アルミニウムは軽くて丈夫な金属です。この違いから、使用する場面や目的によって使い分けが重要となります。

真鍮は色合いが美しく、耐食性が高いため、飾りや装飾品、楽器の製作などによく使われます。一方、アルミニウムは軽量で耐久性があり、自動車部品や航空機部品、缶などに広く使用されています。

例えば、真鍮製の飾り食器は高級感があり、アルミニウム製の自転車は軽量で走行性能が向上します。使い分けを間違えると、目的に合わない不都合が生じる可能性があります。

したがって、真鍮とアルミニウムの違いを理解し、使い分けることで、より効果的にそれぞれの特性を活かすことができるのです。

環境に優しい材料選び

真鍮とアルミニウムは、どう違うのでしょうか?使い分けのポイントを詳しく解説します。まず、真鍮は銅と亜鉛の合金であり、アルミニウムは軽くて耐食性があります。真鍮は金属の中でも比較的重たく、錆びにくい特徴があります。一方、アルミニウムは非常に軽量であり、熱伝導が優れています。

例えば、真鍮は室内用の装飾品や建築材料としてよく使われます。一方、アルミニウムは飛行機や自動車などの軽量で丈夫な製品に適しています。使い分けのポイントは、使用環境や目的に合わせた特性を考慮することです。

したがって、真鍮とアルミニウムは異なる特性を持ち、それぞれの材料は異なる用途に適しています。素材選びを慎重に行い、環境に優しい選択をすることが大切です。

エコフレンドリーな加工方法

真鍮とアルミニウムは、金属の違いを理解すると、それぞれの使い分けポイントも明確になります。真鍮は銅と亜鉛の合金で、耐食性が高く、艶やかな見た目が特徴です。一方、アルミニウムは軽量でありながら強度があり、熱伝導性に優れています。

真鍮はインテリアや装飾品などで使われることが多く、美しさや耐久性を求める場面で活躍します。一方、アルミニウムは航空機や自動車の部品などによく使用されており、軽量でありながら頑丈な性質が求められる場面で重宝されています。

したがって、使用する場面や目的に応じて、真鍮とアルミニウムを使い分けることが大切です。どちらも特性や利点が異なるため、適切に選択することで、より効果的に活用できるでしょう。

まとめとしての材料選択のポイント

真鍮とアルミニウムの使い分けのポイント

真鍮とアルミニウムの使い分けのポイント

真鍮とアルミニウムは、金属の種類でありますが、特性や用途が異なります。真鍮は主に銅と亜鉛で構成され、耐食性や装飾性に優れています。一方、アルミニウムは軽量かつ耐食性に優れ、熱伝導性も高い特徴があります。

具体的な使い分けのポイントとして、真鍮は装飾品や楽器、水道管などに利用されることが一般的です。一方、アルミニウムは航空機や自動車、調理器具などに広く使用されています。

したがって、使用する場面や目的に応じて、真鍮とアルミニウムを使い分けることが重要です。それぞれの特性を理解し、適切に選択することで、より効果的な活用が可能となります。

各種プロジェクトでの適材適所

真鍮とアルミニウムは、金属素材として使われることがあります。真鍮は黄色っぽい色合いで、アルミニウムはシルバー色をしています。それぞれの特徴や使いどころが異なります。例えば、真鍮は耐食性があり、家具や装飾品などに使用されることが多いです。一方、軽量で耐久性に優れるアルミニウムは、航空機や自動車などの産業製品に広く使われています。要するに、真鍮は美しさや装飾性を重視する際に適している一方、アルミニウムは軽さや強度を求める場面で適しています。使い分けるポイントを押さえて、それぞれの特性を生かして適切に活用すると良いでしょう。

今後の材料選択に向けたヒント

真鍮とアルミニウムは金属ですが、それぞれに特徴があります。真鍮は主に銅と亜鉛からなる合金で、見た目が美しく、錆びにくい性質があります。一方、アルミニウムは軽くて耐食性が高く、熱や電気をよく伝導します。

使い分けのポイントとして、真鍮は装飾品や楽器などで用いられ、アルミニウムは飛行機や自動車などの軽量で丈夫な部品に使われます。

例えば、真鍮製品はアンティークな雰囲気を演出し、アルミニウム製品はスポーティーでモダンな印象を与えます。

まとめると、真鍮は美しさと錆びにくさが魅力で、アルミニウムは軽さと耐久性が特徴です。使い道に合わせて適切に選ぶことが大切です。

まとめ

真鍮とアルミニウムは、金属材料として広く使われています。真鍮は主に銅と亜鉛から成り、耐食性に優れています。一方、アルミニウムは軽量でありながらも強度があり、熱伝導性にも優れています。使用用途によって使い分けるポイントがあります。

真鍮切削のコツを伝授!美しい仕上がりを実現する方法

真鍮を切削する際に美しい仕上がりを実現するには、何かコツが必要ですよね。そこで、この記事では、真鍮切削のテクニックをご紹介します。真鍮とは素敵な素材であり、その魅力を最大限に引き出すためには、正しい切削方法が欠かせません。本稿では、真鍮切削の基本から応用までを丁寧に解説します。美しい加工を実現したい方、ぜひご覧になってください。

Contents

真鍮切削の基礎知識

真鍮とは – 物質の特性と概要

真鍮は、銅と亜鉛からなる合金であり、金属加工において広く使用されています。真鍮は耐食性が高く、美しい光沢を持ち、加工しやすい特性があります。真鍮切削は、美しい仕上がりを実現するために重要です。切削する際に注意すべきポイントは、適切な切削速度と切削深さを確保することです。また、刃先の形状や刃先の素材も切削品質に影響を与えます。例えば、スピンドル速度を調整することで真鍮の切削品質を向上させることができます。真鍮切削の技術を磨くことで、綺麗な仕上がりを実現し、作業効率も向上させることができます。真鍮切削は、正しい方法で行うことで、高品質な加工が可能となります。

真鍮の加工しやすさについて

真鍮は加工しやすく、美しい仕上がりを実現することができます。真鍮は硬くても柔らかいため、切削や加工が比較的容易です。例えば、旋盤を使用して円筒形に加工する際、真鍮は滑らかに削られるため、綺麗な仕上がりが期待できます。また、フライス加工などでも真鍮は細かい部分まで精密に加工できます。

真鍮は耐食性や耐久性にも優れており、装飾品や工芸品など幅広い用途で利用されています。例えば、時計や楽器などの部品、建築材料、インテリアデザインにも使われています。そのため、真鍮を切削する際には、正確な計画と適切な工具を使うことが重要です。

真鍮の特性を理解し、適切な切削や加工方法を使うことで、美しい仕上がりを実現することができます。そのため、真鍮加工の際には、素材の特性を考慮しながら丁寧に作業を行うことが大切です。

真鍮切削加工の一般的な用途

真鍮切削は、さまざまな用途で活躍する加工方法です。真鍮は美しい光沢と耐久性を持ち、インテリアや装飾品、機械部品など幅広い分野で利用されています。例えば、真鍮製の飾り板やインテリア雑貨は高級感があり、家具や照明器具にもよく使われます。また、機械部品では、真鍮の耐食性や加工しやすさから、精密機器や精密部品にも多く使われています。真鍮切削には、高い技術と知識が求められますが、熟練した職人の手にかかれば、美しい仕上がりを実現することができます。真鍮切削は、その優れた特性から、さまざまな産業分野で重要な役割を果たしています。

真鍮の加工時の注意点

切削工具の選定

真鍮を切削する際に美しい仕上がりを実現するためには、適切な切削工具の選定が重要です。真鍮は柔らかい金属であり、正しい工具を使わないと加工がうまくいきません。例えば、ハイスや硬質合金の刃物が適しています。これらの刃物は真鍮の特性に合わせて設計されており、切削時に熱や摩擦をうまくコントロールすることができます。

また、刃物の選定だけでなく、適切な切削速度や切削量も重要です。速度が速すぎると刃物がすぐに摩耗してしまい、逆に遅すぎると切削不良が生じます。適切な条件で加工することで、美しい仕上がりが得られるのです。

したがって、真鍮を切削する際には適切な切削工具を選び、適切な条件で加工することがポイントです。これらのポイントを押さえれば、美しい仕上がりを実現することができます。

切削条件の設定

真鍮を切削する際に、美しい仕上がりを実現するためには、適切な切削条件の設定が重要です。まず、切削速度や切削深さ、切削量などを適切に設定することが必要です。これにより、真鍮を綺麗に加工することが可能となります。

理由は、適切な切削条件を設定することで、切削時の摩擦や熱の発生を抑えることができ、加工面の質を向上させることができるからです。

具体的な例を挙げると、切削速度が速すぎると真鍮が焼けてしまい、加工面が荒れてしまう可能性があります。一方、速度が遅すぎると切削不良が生じる恐れがあります。適切な切削条件を設定することで、美しい仕上がりを実現することができます。

したがって、真鍮切削においては、適切な切削条件の設定が重要であり、これをしっかりと把握することが美しい加工面を実現する秘訣となります。

潤滑と冷却の重要性

真鍮切削において、潤滑と冷却は非常に重要です。切削時に適切な潤滑剤を使用することで、切削過程での摩擦を減らし、工具の寿命を延ばすことができます。また、冷却効果により加工物の温度上昇を抑え、精度の高い加工が可能となります。例えば、真鍮は高温で加工すると変色してしまうため、適切な冷却を行うことで美しい仕上がりを保つことができます。

さらに、潤滑と冷却は加工時の切りくず除去や加工表面の仕上げにも影響を与えます。適切な潤滑と冷却を行うことで、切削時の作業効率が向上し、加工物の品質も向上します。したがって、真鍮切削においては、潤滑と冷却を適切に行うことが美しい仕上がりを実現するために欠かせないポイントと言えます。

真鍮加工時の一般的な問題と対策

真鍮を切削する際に一般的に発生する問題とその対策についてお伝えします。真鍮は美しい仕上がりを実現できる素材ですが、切削時に注意が必要です。まず、真鍮は柔らかい金属であり、切削時に振動や歪みが生じやすい特徴があります。これを避けるためには、切削速度を適切に設定し、刃先を鋭利に保つことが重要です。さらに、切屑や切削油の適切な管理も欠かせません。これらの対策を講じることで、真鍮の切削作業を効果的に行うことができます。美しい仕上がりを実現するために、真鍮切削時の問題に対処するポイントをしっかり押さえて作業に臨みましょう。

真鍮切削の実践的加工方法

切削プロセスの計画

真鍮を切削する際のコツを伝授します。美しい仕上がりを実現するためには、まず切削プロセスを計画することが重要です。なぜなら、正確な計画がなければ、素材が損傷する可能性があるからです。例えば、適切な工具や刃物の選択が必要です。次に、適切な切削速度や切削深さを設定します。これにより、真鍮がスムーズに切られ、仕上がりが美しくなります。さらに、切削中には冷却液を使うことも重要です。冷却液がないと素材が過熱し、切削精度が低下する可能性があります。以上のポイントを抑えることで、真鍮の切削作業を効果的に行い、美しい仕上がりを実現できます。

ラフィングとフィニッシングの違い

真鍮切削のポイントをマスターし、美しい仕上がりを実現しましょう。真鍮は金属の一種であり、切削に特定の技術が必要です。まず、切削の理由を理解することが重要です。真鍮は柔らかい金属であり、切削時に熱を発生しやすいため、適切な冷却液を使うことが必要です。さらに、切削工具の選択も重要です。硬度と形状に応じて適切な工具を選ぶことで、切削作業が効率的に行えます。

具体的な例を挙げると、適切な刃先やスピードを選ぶことで、真鍮の切削作業がスムーズに進行します。また、切削面の仕上げにも気を配ることで、美しい仕上がりを実現できます。これらのポイントを押さえることで、真鍮切削において上手な技術を身につけることができます。

真鍮の適切なラフィング方法

真鍮を切削する際、美しい仕上がりを実現するためには、適切なラフィングが重要です。まず、切削する前に真鍮の表面をきれいに洗浄し、油や汚れを取り除きます。次に、適切な工具を使用してラフィングを行います。ラフィングは、真鍮の表面を滑らかにし、仕上がりを美しくするための作業です。適切な圧力とスピードで工具を操作することがポイントです。

例えば、真鍮の切削には専用のラフィングツールを使用することで、効果的な仕上がりを実現できます。また、適切な冷却液を使うことで、切削時の摩擦熱を抑えることができます。これにより、真鍮の変色や歪みを防ぎ、綺麗な仕上がりを保つことができます。適切なラフィング方法を実践することで、真鍮をきれいに切削することができ、美しい仕上がりを実現することができます。

美しい仕上がりを得るフィニッシング技術

真鍮切削のコツを伝授します。美しい仕上がりを実現するためには、正しいフィニッシング技術が肝心です。まず、切削時には適切な刃物を使用して、真鍮の硬度に合った工具を選びましょう。次に、切削速度や切削量を適切に設定することが重要です。適切なスピードや深さで切削することで、仕上がりにムラが生じず、美しい表面を確保できます。

さらに、切削時には冷却液を使用することもおすすめです。冷却液を使うことで熱による変形や加工精度の低下を防ぎ、作業効率を向上させます。最後に、切削後は適切な仕上げ工程を施して、真鍮の美しい輝きを引き出しましょう。これらのポイントを抑えることで、美しい仕上がりを得ることができます。

真鍮加工のための工具と機械の選び方

工具の材質と形状

真鍮切削のコツを伝授します!美しい仕上がりを実現するためには、工具の材質と形状が重要です。真鍮は柔らかい金属であり、切削時に熱を生じやすい特性があります。したがって、切削用の工具は熱に強い高速度鋼や硬質合金などが適しています。

工具の形状も重要です。例えば、切削刃の角度や刃先の形状が切削時の仕上がりに影響を与えます。適切な刃形状を選ぶことで、真鍮の削りカスやバリを最小限に抑え、美しい加工面を実現できます。

さらに、切削時の切削速度や切削量も重要です。適切な速度と量を設定することで、真鍮の切削時にかすやほこりが発生せず、綺麗な仕上がりを実現できます。

これらの要点を抑えて、適切な工具と切削条件を選ぶことで、美しい真鍮加工を実現できます。

CNC機械と従来の機械

真鍮切削は、美しい仕上がりを実現するための重要な工程です。真鍮は加工が難しい素材であり、正しい切削方法が必要です。まず、切削速度を適切に設定することが重要です。高速すぎると工具がすぐに摩耗してしまいますが、低速だと切削面に悪影響を与えます。次に、適切な切削油や冷却液を使用することも重要です。これにより摩擦を減らし、切削工程をスムーズに行うことができます。さらに、適切な工具や切削条件を選択することで、作業効率が向上し、美しい仕上がりを実現できます。真鍮切削には注意が必要ですが、正しい方法を取ることで良い成果を得ることができます。

切削速度と送り速度の調整

真鍮を切削する際に重要な要素は、切削速度と送り速度の調整です。切削速度が速すぎると刃が摩耗しやすくなり、逆に遅すぎると切削面が荒れてしまいます。同様に、送り速度が速すぎると刃先に過度の摩擦が生じ、逆に遅すぎると切屑が詰まってしまいます。例えば、真鍮の場合、切削速度は適切に設定することで美しい仕上がりを実現できます。切削速度と送り速度を適切に調整することで、真鍮を効率よく加工することができます。これらの工程に注意を払うことで、高品質な製品を生産することが可能となります。

切削技術の応用とトラブルシューティング

複雑な形状の切削

真鍮の切削は、美しい仕上がりを実現するためのコツがあります。複雑な形状の真鍮を切削する際には、まず適切な刃物を選ぶことが重要です。硬さと扱いやすさを兼ね備えた刃物を選ぶことで、精密な切削が可能となります。さらに、適切な切削速度や刃の角度を設定することも大切です。正確な設定によって、切削時の振動や摩擦を最小限に抑え、綺麗な仕上がりを実現できます。

例えば、複雑なデザインが施された真鍮の装飾品を制作する場合、適切な刃物を使い、正確な切削速度で加工することが必要です。これにより、細部まで美しい仕上がりを確保することができます。真鍮切削においては、慎重な設定と注意深い作業が重要です。【MADE UP EXAMPLE】

真鍮加工における精度の管理

真鍮切削において、美しい仕上がりを実現するためには、精度の管理が重要です。切削作業を行う際には、正確な作業手順と適切な切削工具を使用することがポイントです。例えば、適切な刃先形状を選択したり、適切な刃先加工をすることで、切削時の振動を軽減して精度を向上させることができます。

さらに、切削速度や切削深さなどのパラメーターも適切に設定することで、仕上がりの品質を向上させることができます。また、冷却材の適切な使用や切削面の清掃も忘れてはいけません。これらの工夫により、真鍮切削における精度の向上と美しい仕上がりを実現することが可能です。

切削中のトラブルとその解決策

真鍮切削のコツを伝授!美しい仕上がりを実現する方法

真鍮を切削する際に生じるトラブルを解決するためのコツをお伝えします。真鍮は美しい仕上がりが特徴ですが、切削時に問題が起こることもあります。

まず、切削速度を適切に設定することが重要です。速度が速すぎると真鍮が熱くなり、切削面が粗くなる可能性があります。逆に速度が遅すぎると切削刃が詰まりやすくなります。適切な切削速度を選ぶことがキーです。

また、切削油の使用も効果的です。切削油を適量使用することで切削時の摩擦を減らし、切り屑の排出をスムーズにします。

これらのコツを実践することで、真鍮切削において美しい仕上がりを実現することができます。

安全で効率的な真鍮切削作業のために

安全な作業環境の構築

真鍮切削において美しい仕上がりを実現するためには、安全な作業環境の構築が不可欠です。切削作業中は、顔や手を保護するために安全メガネや手袋を着用することが重要です。また、切削機械の取り扱いには専門知識と経験が必要なため、未経験者は指導者のもとで作業を行うことが大切です。具体的な例を挙げると、切削作業での金属の飛散を防ぐために作業エリアは清潔に保ち、周囲には安全柵を設置して作業者の安全を確保します。安全対策を怠らず、正確かつ安全に作業を行うことで、美しい仕上がりを実現できます。

効率的な作業フローの計画

真鍮切削のコツを伝授!美しい仕上がりを実現する方法

真鍮を切削する際に美しい仕上がりを得るためには、いくつかのポイントがあります。まず、切削工程に入る前にしっかりと計画を立てることが重要です。作業フローを効率的に進めるために、切削工具や加工方法を選定しましょう。例えば、適切な刃先形状や刃先角度を選ぶことで、切削時の振動を抑えて綺麗な仕上がりを実現できます。

さらに、適切な切削速度や切りくず排出方法も重要です。適切な切りくず排出によって刃先や加工面がキズ付かず、作業効率が向上します。

これらのコツを実践することで、真鍮切削において美しい仕上がりを実現し、満足のいく成果を得ることができます。

真鍮切削のための保守とメンテナンス

真鍮切削を行う際に美しい仕上がりを実現するためには、適切な保守とメンテナンスが欠かせません。真鍮は美しい光沢が特徴ですが、切削時には注意が必要です。切削工程での冷却や潤滑が十分でないと、切削面が荒れてしまうことがあります。適切な潤滑剤や冷却液を使用し、正確な切削速度と刃先の選定が重要です。

例えば、真鍮の切削時に刃先の温度が上昇しすぎると、刃先が焼損してしまうことがあります。これを防ぐためには、適切な冷却方法を取ることで刃先を保護することができます。また、切削条件や工具の状態を確認しながら作業を進めることで、美しい仕上がりを実現することができます。真鍮切削においては、適切な保守とメンテナンスを行うことで、高品質な加工が可能となります。

まとめ

真鍮の切削作業には、適切な工具と技術が必要です。切削時には適切な刃物と切削速度を選ぶことが重要です。また、適切な冷却液を使用して工具と切削面を冷やすことで、美しい仕上がりを実現することができます。正しい切削技術を身につければ、真鍮の切削作業をより効率的かつ精密に行うことができます。

工作機械を使った真鍮切削のテクニックとその注意点

工作機械を使った真鍮切削のテクニックとその注意点について、興味を持っている方も多いことでしょう。工作機械を駆使して真鍮を加工する魅力は、その精密さや緻密さにあります。この記事では、真鍮切削におけるテクニックや注意点について詳しく探求していきます。真鍮という素材の特性を生かしながら、工作機械を駆使してどのように切削を行っていくのか、そのポイントを解説していきます。ぜひ、真鍮加工に興味がある方は、この記事を参考にしてみてください。

Contents

真鍮切削の基本

真鍮とは:特性と利点

真鍮は、銅と亜鉛の合金であり、金属の一種です。その特性として、真鍮は錆びにくく、耐久性に優れています。真鍮は切削加工に適しており、工作機械を使用して精密な加工が可能です。切削技術によって、真鍮の素材から様々な形状を作ることができます。

真鍮切削の際に注意すべき点は、適切な刃物や切削速度、切削深さを選定することです。切削時に過度な熱が発生すると、真鍮が変形しやすくなるため、適切な冷却や切削液の使用が重要です。また、正確な測定や機械のメンテナンスも欠かせません。

真鍮切削を行う際には、これらのポイントに留意することで、効率的かつ精密な加工が可能となります。工作機械を使った真鍮切削は、製造業などさまざまな分野で重要な技術となっています。

切削加工の原理

工作機械を使った真鍮切削のテクニックとその注意点

真鍮は硬い金属であり、切削加工の原理を理解することが重要です。工作機械を使用して真鍮を切削する際には、適切な工具と刃先形状を選ぶことがポイントです。例えば、硬い真鍮を切削する場合は、刃先に適切な角度と刃先形状を持つ工具を使用することが効果的です。

さらに、切削速度や刃先の冷却、適切な切削量なども重要な要素です。適切な切削速度を設定し、刃先を過熱させないように冷却することで切削精度を向上させることができます。

注意点としては、真鍮の切削時に発生する切屑や粉塵を適切に処理することが重要です。安全性を考慮し、切削作業を行う際には保護メガネや保護マスクを着用するようにしましょう。これらのテクニックと注意点を守ることで、効果的かつ安全な真鍮切削が可能となります。

真鍮切削の一般的な用途

真鍮切削は、工作機械を使って真鍮を削る技術です。真鍮切削の一般的な用途は、金属加工や製造業における部品加工などです。真鍮は耐食性や導電性に優れており、さまざまな産業で広く使用されています。例えば、自動車部品や電気機器の部品などが挙げられます。

真鍮切削の際には、注意点もあります。工具の刃を適切に研ぐことや適切な冷却方法を選択することが重要です。また、加工速度や切削深さなどのパラメーターを適切に設定することも、品質と効率の向上につながります。

結論として、真鍮切削は重要な工程であり、正確なテクニックと適切な注意を払うことで、効果的に素材を加工することができます。

真鍮切削のテクニック

適切な工具の選択

工作機械を使った真鍮切削において、適切な工具の選択は非常に重要です。適切な工具を使用することで作業効率が向上し、切削品質が向上します。例えば、硬度の高い真鍮を切削する場合は硬度に耐えられる適切な切削工具を選択することが重要です。また、切削速度や切削深さに応じて適切な工具を選ぶことも必要です。適切な工具の選択を怠ると、作業効率が低下し、加工精度が損なわれる可能性があります。したがって、真鍮切削を行う際には、適切な工具の選択に注意することが重要です。

切削条件の設定

工作機械を使った真鍮切削のテクニックとその注意点

切削条件の設定は、素材と工具に合わせて適切に行うことが重要です。例えば、真鍮は柔らかい素材であるため、適切な刃先形状や切削速度を選ぶ必要があります。加工中に過度の摩擦や熱が発生すると、切削品質が低下し、工具の寿命も短くなってしまいます。

切削条件を設定する際には、刃先形状や切削速度の他に、適切な切削量や切屑排出方法も考慮する必要があります。また、工作機械の適切なメンテナンスや冷却液の効果的な使用も重要です。

真鍮切削においては、切削条件を適切に設定することで加工効率を向上させると共に、加工精度や工具の寿命を確保することができます。適切な切削条件の設定に注意して、安全かつ効率的な作業を行いましょう。

冷却液の使用法

工作機械を使った真鍮切削のテクニックとその注意点

真鍮は耐久性が高く、加工性も良い素材です。真鍮を切削する際に重要なのは、適切な切削速度や切削深さを選ぶことです。工作機械を使用する際は、冷却液の使用も欠かせません。冷却液は切削時に熱が発生するのを抑え、工具や加工面の摩耗を軽減します。

切削時には、適切な冷却液の量や適正な供給方法を確保することが重要です。過剰な冷却液の使用は加工面の質を損なう可能性があるため、適量を使用するように注意しましょう。また、工作機械の取扱いには注意が必要であり、安全装置の確認や指定された作業手順に従うことが重要です。

真鍮切削においては、適切な技術と注意を払うことで、高品質な加工結果を得ることができます。

工作機械の調整

工作機械を使った真鍮切削のテクニックとその注意点

真鍮切削を行う際、工作機械の調整が重要です。切削の精度や効率を向上させるために、機械の調整を適切に行うことが必要です。

まず、切削速度や切削量を適切に設定することが重要です。真鍮は柔らかい材料であり、高速で切削すると摩擦熱によって変形しやすくなります。適切な切削速度と切削量を設定することで、切削時の摩擦や熱を抑え、品質の向上につながります。

さらに、切削刃の研磨や冷却液の使用など、細かな調整も大切です。切削刃の状態や冷却液の供給量を適切に管理することで、切削時の摩耗や熱を軽減し、切削面の仕上がりを向上させることができます。

工作機械の調整には細かな点が多く、慎重な作業が求められます。適切な調整を行うことで、真鍮切削において効率的かつ品質の高い加工が可能となります。

真鍮旋盤加工のコツ

旋盤操作の基本

工作機械を使った真鍮切削のテクニックとその注意点

真鍮を切削する際には、正しいテクニックと注意が必要です。まず、切削を行う前に適切な工具を用意し、切削速度や刃の選定を慎重に行うことが重要です。続いて、適切な切削油を使用して、加工時の摩擦を減らすことがポイントです。これにより切削表面の仕上がりを向上させることができます。

例えば、真鍮製の歯車を旋盤で加工する際には、適切な速度と刃の選定が重要です。切削時には、適度な圧力を加えながら安定した加工を心掛けましょう。また、切削終了後には作業場をきれいに片付けることも大切です。

これらのテクニックと注意点を守ることで、真鍮切削作業をスムーズに行うことができます。安全を確保しつつ、品質の高い加工を目指しましょう。

真鍮加工向け旋盤の特徴

真鍮切削において、工作機械として旋盤が広く利用されています。真鍮は切削しやすく、精密な加工が可能なため、旋盤を使用することで高品質な加工が行えます。例えば、真鍮の棒を旋盤で回転させながら切削することで、きめ細かい部品を作ることができます。

注意点としては、真鍮は軟らかい金属であるため、適切な工具や切削条件を選択することが重要です。刃先が磨耗している工具を使用すると、加工精度が低下したり、切削音が大きくなる可能性があります。切削条件も適切に設定することで、加工効率が向上し、加工面の仕上がりも良くなります。

真鍮切削においては、旋盤を使用する際に適切な工具と切削条件を選択することで、高品質な加工が可能となります。

加工精度を高める方法

真鍮を切削する際に工作機械を使用する際、加工精度を高める方法は慎重に行うことが重要です。まず、正確な寸法を得るために、適切な刃物や工具を選択することが必要です。また、適切な切削速度や刃先形状を選定することも肝要です。例えば、適切な冷却液の使用や加工時の振動を抑えることで、切削時の振れを最小限に抑えることができます。

さらに、真鍮の材質特性を考慮して適切な切削条件を設定することも大切です。例えば、真鍮は柔らかい材料であるため、過剰な力を加えると変形や割れのリスクがあります。したがって、正確な切削条件を選定し、適切な工具の保守管理を行うことで、加工精度を高めることができます。

旋盤加工の効率化

工作機械を使った真鍮切削のテクニックとその注意点

真鍮切削は、工作機械を使用する際に重要なテクニックと注意点があります。例えば、適切な切削速度や刃物の選択がポイントです。高い切削速度を選ぶと真鍮が過熱して変色する可能性がありますが、低すぎる速度だと切削がうまく進まないことがあります。刃物の選択も重要で、適切な刃物を選ぶことで切削の精度や寿命が向上します。

さらに、真鍮は柔らかい素材であり、振動が起こりやすいため、適切な固定や工具の選択も重要です。加工中に適切な冷却を行うことで切削面の仕上がりを向上させることもできます。これらの注意点を遵守することで、より効率的に真鍮切削を行うことができます。

真鍮加工時の注意点

切削速度と給進の調整

真鍮切削において重要なテクニックは、切削速度と給進の調整です。切削速度が速すぎると刃物の寿命が短くなり、正確な加工が難しくなります。逆に遅すぎても切削が不十分になります。給進は、加工面仕上げや加工効率に直結します。適切な給進を設定することで、切削時間を短縮し、品質の向上が期待できます。例えば、真鍮の切削では、切削速度を適正に設定して強度を損なわずに効率良く加工することが重要です。切削する材料や刃物の種類によって最適な条件が異なるため、事前に確認しておくことが大切です。適切なテクニックを身につけることで、真鍮切削で高品質な加工を実現できます。

バリ取りと仕上げ

工作機械を使用して真鍮を切削する際に重要なテクニックと注意点があります。真鍮は加工が難しい素材の一つであり、適切な工具や刃物を選ぶことが重要です。切削速度や切削深さなど、加工条件を適切に設定することも肝要です。

例えば、刃先の角度やクリアランス角を正しく設定することで、真鍮の切削性能を最大限に引き出すことができます。また、工作機械の適切なメンテナンスや冷却液の使用も切削品質向上につながります。

このように、正しいテクニックと適切な条件設定を行うことで、真鍮の切削作業を効果的に行うことができます。確実な加工品質を求める際には、技術者の知識と経験が重要になります。

加工時の安全対策

真鍮切削を行う際には、工作機械を使用することが一般的です。しかし、この作業は注意が必要です。まず、加工時の安全対策をしっかりとることが重要です。切削時には、しっかりとした保護メガネや手袋を着用し、怪我や事故を防ぎましょう。

また、機械の取り扱いには専門知識と経験が必要です。操作マニュアルを正しく理解し、機械の故障やトラブルを未然に防ぐことが大切です。例えば、機械のメンテナンスや清掃を定期的に行うことで、切削品質を向上させることができます。

これらの注意点を守りながら、工作機械を使用した真鍮切削を行うことで、効率的かつ安全な加工が可能となります。ご自身の安全を第一に考え、作業に取り組むことをお勧めします。

工具の摩耗と管理

工作機械を使った真鍮切削において、工具の摩耗と管理は重要なポイントです。工具が摩耗すると、切削品質が低下し、生産性が損なわれる可能性があります。そのため、定期的な確認と適切な管理が必要です。

摩耗を防ぐためには、適切な切削条件を設定することが重要です。切削速度や刃先加工などを適切に調整することで、工具の寿命を延ばすことができます。さらに、切削液の使用や冷却効果も重要です。

例えば、適切な切削条件で真鍮を切削すると、工具の寿命が延び、切削面の仕上がりも向上します。摩耗が進んだ工具を放置せず、定期的に交換することで生産性を維持できます。

工具の摩耗と管理に注意することで、真鍮切削作業を効率的に行うことが可能となります。

業者選択のポイント

加工業者の評価基準

工作機械を使った真鍮切削は、製造業において重要なテクニックの一つです。真鍮は加工しやすい素材ですが、適切な技術と注意が必要です。例えば、適切な切削速度や刃物の選択が重要です。また、切削時には適切な冷却方法を用いることも重要です。これにより、切削時の摩擦や熱を抑え、精密な加工を実現することができます。

さらに、真鍮切削の際には加工機械のメンテナンスも欠かせません。定期的な点検や清掃を行うことで、機械の性能を維持し、安全な作業環境を確保することができます。

真鍮切削は製造業において幅広く利用されていますが、適切なテクニックと注意を守ることが重要です。正しい取り組みを行うことで、効率的な加工が可能となります。

フィリールとは:サービス紹介

工作機械を使った真鍮切削のテクニックとその注意点

真鍮は加工がしやすく、様々な工業製品に利用されています。真鍮切削において、まず重要なのは適切な工作機械を使用することです。切削工程では、工作機械の刃先の形状や回転数、進行速度などが影響を与えます。

例えば、高速鋼の切削工具を使用すると、真鍮の切削精度が向上し、作業効率も向上します。また、冷却液を使用して熱を逃がすことで切削品質を維持することができます。

注意点としては、刃先が摩耗することによる切削品質の低下や、加工途中での振れなどが挙げられます。これらの問題を避けるためには、定期的な刃先交換や適切な切削速度管理が必要です。

工作機械を使った真鍮切削は、正確な加工を行うためには技術と注意が必要です。適切な機械と注意を払いながら作業を行うことで、高品質な真鍮製品を生産することができます。

オーダーメイド加工のメリット

工作機械を使った真鍮切削は、精密な加工技術であり、さまざまな製品に利用されています。真鍮は耐食性があり、美しい光沢があるため、装飾品や工芸品などで広く使われています。この技術を行う際には、注意点もあります。例えば、材料の特性を理解して適切な切削速度や切削量を設定する必要があります。また、適切な冷却や潤滑を行うことで切削品質を向上させることができます。

真鍮切削のテクニックをマスターするためには、熟練した技術と正確な計画が欠かせません。工作機械の知識や操作方法を習得し、安全に作業を行うことが重要です。さらに、切削工程での監視や適切なメンテナンスも重要です。これらのポイントを押さえることで、真鍮切削における高品質な製品を生産することが可能となります。

加工方法と材料の選定

真鍮の種類と選定基準

真鍮の種類には、黄銅と鉄という主な成分からできているものがあります。真鍮を切削する際に重要なのは、適切な切削工具を選ぶことです。硬度の異なる真鍮には、それぞれ適した工具があります。例えば、柔らかい真鍮を切削する場合には、高速度鋼が適しています。一方、硬い真鍮を切削する際には、硬い材料に対応した切削工具が必要です。

真鍮を切削する際には、切削速度や刃先の形状、切削量などにも注意が必要です。切削速度が速すぎると工具の摩耗が進み、逆に遅すぎると切削面が荒れてしまいます。また、適切な切削量を設定することで、作業効率を向上させることができます。

真鍮切削においては、適切な工具と適切な切削条件を選定することが重要です。これらのテクニックを理解し、注意点を押さえることで、効果的な真鍮切削を行うことができます。

加工方法の比較

工作機械を使った真鍮切削のテクニックとその注意点

真鍮を切削する方法にはいくつかの選択肢があります。切削の成功には、適切な工具や設定が欠かせません。例えば、高速度鋼の切削工具は真鍮に適しています。これは真鍮の特性を考慮して設計されているため、効率的かつ精密な切削を実現できます。

また、切削速度や切削深さなどのパラメーターを正確に設定することも重要です。適切な切削速度と切削深さを選択することで、作業効率が向上し、品質の向上につながります。

さらに、切削中には工作機械の振動や異常音に注意する必要があります。これらのサインがある場合は、すぐに作業を中断して問題を調査することが大切です。

真鍮切削においては、適切なテクニックと注意を払うことで、高品質な加工が可能となります。

材料ごとの加工性能

真鍮切削は工作機械を使用して行われる重要なプロセスです。真鍮は耐食性や加工性に優れ、機械部品や装飾品など様々な分野で利用されています。真鍮を切削する際には、適切なテクニックと注意点があります。

まず、切削速度と切削深さを適切に設定することが重要です。高速回転の切削工具を使用すると良好な切削面が得られますが、適切な速度設定が必要です。また、適切な刃先形状や切削油の使用も品質向上につながります。

例えば、真鍮製の歯車を切削する際には、切削速度を適切に制御し、刃先に適切な冷却を行うことが重要です。これにより切削時の摩擦や熱を抑え、歯車の精度を高めることができます。

真鍮切削には様々なテクニックがありますが、適切な設定と注意を守ることで効率的かつ品質の高い加工が可能となります。真鍮切削に挑戦する際には、これらのポイントを押さえて作業を行うことが大切です。

真鍮切削の応用例

装飾品としての真鍮加工

真鍮は、装飾品として広く使用されており、その加工技術も重要です。真鍮は美しい見た目と耐久性から、アクセサリーや装飾品の製作に人気があります。真鍮を切削する際には、適切な工作機械を使用することが重要です。例えば、CNC旋盤やフライス盤を使用することで、精密な加工が可能となります。また、切削速度や切削深さなどの設定も注意が必要です。適切な条件で真鍮を切削することで、綺麗な仕上がりを実現できます。さらに、刃物の定期的なメンテナンスや刃先の交換も忘れずに行うことが大切です。真鍮加工は技術と注意が必要ですが、美しい装飾品を作るために欠かせない技術と言えるでしょう。

機械部品としての真鍮加工

工作機械を使った真鍮切削は、機械部品製造において重要な工程です。真鍮は耐久性があり、加工しやすい特性を持つため、様々な部品に利用されています。このプロセスにはいくつかの注意点があります。

まず、切削速度を適切に設定することが重要です。速度が速すぎると真鍮が熱を持ち、刃や部品が損傷する可能性があります。逆に速度が遅すぎると、切削が効率的に行われず、時間がかかるため生産性が低下します。

また、適切な切削油や冷却液を使用することで切削時の摩擦や熱を軽減し、加工精度を高めることができます。さらに、適切な刃物や工具を選択し、定期的なメンテナンスを行うことも重要です。

これらのテクニックと注意点を守ることで、効率的かつ正確な真鍮切削が可能となり、品質の高い機械部品を製造することができます。

特殊な加工技術とその展望

工作機械を使用した真鍮切削は、製造業における重要な工程の一つです。真鍮は加工が比較的容易であるため、精密な部品や装置に広く使用されています。しかし、真鍮を切削する際には、いくつかの注意点があります。

まず、適切な工作機械と切削工具の選択が重要です。真鍮は柔らかい材料のため、適切な回転数や切削速度を設定することが必要です。また、適切な冷却液を使用して過熱を防ぐことも重要です。

例えば、自動車部品の製造において、真鍮を切削する際は最新の工作機械を使うことが求められます。これにより、高精度な部品を効率的に製造することができます。

真鍮切削のテクニックを熟知し、注意点を守ることで、製造業における生産性向上や品質向上につながることが期待されます。

プロの技:真鍮加工の秘訣

長年の経験から学ぶ

工作機械を使った真鍮切削のテクニックとその注意点

真鍮切削は、工作機械を使った重要な加工方法です。真鍮は加工しやすい金属ですが、正しいテクニックを使わないと失敗する可能性があります。例えば、適切な切削速度や刃先の選定が重要です。

理由は、真鍮は柔らかい金属であり、高速で切削すると加熱しやすくなります。適正な切削速度を保つことで、切削表面の品質を向上させることができます。また、刃先の選定も重要であり、適切な刃先を使用することで切削精度を確保できます。

具体的な注意点として、切削時に適切な冷却液を使用することや、刃先の状態を定期的に確認することが挙げられます。これらのポイントに気を付けることで、効率的で正確な真鍮切削を実現することができます。

加工精度を左右する要因

工作機械を使った真鍮切削のテクニックとその注意点

真鍮の切削において、加工精度を左右する要因はさまざまです。切削速度、切削深さ、切削量などがそれに含まれます。特に、切削速度は重要であり、適切な速度での切削は品質向上に繋がります。また、切削深さや切削量も適切に設定することで、加工精度を向上させることができます。

例えば、適切な刃先の選択や冷却方法の工夫など、細かな工夫が加工精度に影響を与えます。特に真鍮は加工時に熱を持ちやすいため、冷却対策が欠かせません。こうした注意点を押さえることで、工作機械を使った真鍮切削においてより良い成果を得ることができます。

真鍮加工のトラブルシューティング

工作機械を使った真鍮切削は、精密な技術が必要です。切削時には、適切な速度と刃物の選択が重要です。切削速度が速すぎると刃先がすぐに摩耗し、逆に遅すぎると加工が不均一になります。さらに、適切な切削油の使用も重要です。切削油が不十分だと真鍮表面が酸化しやすくなります。

また、真鍮切削の際には振動や加熱による歪みにも注意が必要です。振動があると切削が粗くなるだけでなく、加熱によって真鍮の性質が変わる可能性もあります。これらのトラブルを避けるためには、適切な刃物と工作機械のメンテナンスが欠かせません。真鍮切削においては、技術と注意が求められる作業であることを肝に銘じてください。

真鍮加工の未来と発展

技術革新と真鍮加工

工作機械を使った真鍮切削は、工業製品の製造において重要な技術革新の一つです。真鍮は加工しやすく、耐久性に優れているため、様々な製品に利用されています。例えば、自動車部品や時計の歯車など、身近な製品に真鍮が使われています。

工作機械を使用する際には、刃物やクーラントの適切な使用が重要です。刃物が適切に研がれていることやクーラントが適切に供給されていることによって、切削品質が向上し、加工効率も向上します。また、作業中には機械の安全性にも留意することが大切です。

真鍮切削は精密な作業を要するため、経験豊富な技術者が技術を駆使して行うことが求められます。慎重かつ正確な加工により、高品質な製品を生み出すことができます。技術革新により、真鍮切削の技術はますます進化し、製造業において重要な役割を果たしています。

環境への配慮と真鍮のリサイクル

工作機械を使った真鍮切削のテクニックとその注意点

真鍮は環境にやさしい素材として知られていますが、その製造過程や加工においても環境への配慮が重要です。工作機械を使用した真鍮の切削では、適切な冷却液の使用が不可欠です。これは切削時に発生する熱を逃がし、工具や材料を保護する役割があります。さらに、切削速度や切削深さも適切に設定することで、作業効率が向上し、切削時の摩擦や摩耗を抑えることができます。

例えば、自動車部品や時計の歯車など、真鍮はさまざまな製品に使われています。これらの製品が高品質で安定した仕上がりを持つのは、正確な真鍮切削が可能な工作機械の技術があるからこそです。したがって、環境への配慮と技術革新を融合させた真鍮切削の実践が重要です。

新しい分野への真鍮の応用

工作機械を使った真鍮切削のテクニックとその注意点

真鍮は、金属加工において重要な素材です。工作機械を使用して真鍮を切削する際、正しいテクニックや注意点が重要です。例えば、切削速度や刃具の選択は切削品質に大きく影響します。また、適切な冷却や潤滑も工具の寿命や切削精度に影響を与えます。

真鍮切削の成功には、適切な工作機械の選択が欠かせません。例えば、旋盤やフライス盤など、素材や加工する形状に合わせた機械を選ぶことが重要です。確実な加工を行うためには、適切な切削条件を設定し、定期的なメンテナンスも欠かせません。

これらのポイントを押さえることで、工作機械を使った真鍮切削の効率性や品質を向上させることができます。真鍮の加工に取り組む際には、これらのテクニックと注意点をしっかりと把握して、安定した加工を目指しましょう。

まとめ

工作機械を使用した真鍮の切削には、特定のテクニックと注意点があります。真鍮は切削時に熱を持ちやすいため、十分な冷却が必要です。適切な切削速度と刃物の選択が重要であり、これにより切削時の熱を最小限に抑えることができます。また、切削時の過剰なピッチや刃の摩耗が問題となることがあるため、定期的な刃のメンテナンスが欠かせません。

真鍮フライス加工入門|工作機械の選び方と加工のコツ

真鍮フライス加工とは、独特な魅力を持つ技術の一つです。その美しい仕上がりや精密さは、多くの人々を惹きつけます。本記事では、真鍮フライス加工の入門に焦点を当て、工作機械の選び方や加工のコツについて解説します。これから真鍮フライス加工を始めたいと考えている方々にとって、貴重な情報を提供します。技術の基本から応用まで、真鍮フライス加工の世界を一緒に探検していきましょう。

Contents

真鍮フライス加工の基礎知識

真鍮とは – 特性と一般的な用途

真鍮は銅と亜鉛の合金で、耐食性や加工性に優れ、金属加工や装飾品など幅広い用途に使われています。真鍮の特性を活かした加工方法の一つに「フライス加工」があります。

真鍮フライス加工は精密な加工が可能であり、例えば時計部品や自動車部品の製造に活用されています。工作機械を選ぶ際には、高い精度や安定した性能を持つ機械が重要です。さらに、適切な切削速度や刃先形状を選ぶこともポイントです。

真鍮の特性を理解し、適切な工作機械と加工方法を選択することで、効率的かつ精度の高い加工が可能となります。真鍮フライス加工のコツをマスターすることで、さまざまな産業分野で活躍できるでしょう。

フライス加工とは – 基本的なプロセスの解説

真鍮フライス加工は、機械加工の一種であり、素材を削ることで形を作る加工方法です。フライス加工は、工作機械を使用して行われる精密な加工方法です。真鍮は加工が比較的容易であり、耐食性や耐熱性に優れているため、様々な産業で使用されています。

フライス加工を行う際に重要なのは、適切な工作機械の選択です。機械の性能や精度、加工範囲を考慮して選ぶことが重要です。例えば、XYZ軸を備えた3軸フライス機は、複雑な形状の加工に適しています。

また、加工のコツとして、適切な切削速度や切削深さなどのパラメーターの設定が重要です。素材や加工する形状によって最適な設定が異なるため、実際の加工前に慎重に計画を立てることが必要です。真鍮フライス加工は工業製品から工芸品まで幅広い分野で活用されており、正確な加工が求められる重要な技術の一つです。

真鍮フライス加工の難しさと一般的な課題

真鍮フライス加工は、金属を削る工程で高い精度が求められるため、様々な難しさや課題が存在します。例えば、真鍮は柔らかい素材であるため、削りすぎると加工物が傷つきやすくなります。また、適切な工具や適正なスピードを選ばなければ、加工面の仕上がりが悪くなることもあります。

さらに、真鍮は熱膨張率が大きいため、加工中に工具やワークが熱されると寸法が変化しやすくなります。このため、加工後の仕上がりを確認する工程や、定期的な機械のメンテナンスが重要となります。

これらの課題に対処するためには、適切な工作機械と工具の選択が不可欠です。加工条件を適切に設定し、経験と技術を生かして問題を解決することが真鍮フライス加工の成功のカギとなります。

真鍮C3604とその他の真鍮合金の比較

真鍮加工において、材料の選択は重要です。特に真鍮C3604は一般的な真鍮合金ですが、その他の真鍮合金と比較するとどうでしょうか。真鍮C3604は優れた加工性や耐食性を持ち、機械的性質も安定しています。一方、他の真鍮合金には弾性率や強度に優れたものもあります。加工を行う際には、使用状況や必要な特性に合わせて適切な真鍮合金を選択することが重要です。例えば、機械部品には強度が求められるため、適切な合金を選ぶことが必須です。おそらく、使用する工作機械や加工方法によっても、適した材料が異なる可能性があります。真鍮加工の際は、材料選択に細心の注意を払い、最適な成形を行うことが肝要です。

工作機械の選び方

フライス加工に適した工作機械の種類

真鍮のフライス加工に適した工作機械の種類は、主に数々の切削作業を行うことができるマシンが必要です。例えば、マシニングセンターや旋盤などが挙げられます。これらの機械は、高い精度や効率性を持ち、真鍮の硬さや粘り強さに対応することができます。また、フライス加工では回転するカッターを使用して加工を行うため、これらの機械が適しています。さらに、工作機械を選ぶ際には、加工精度や生産性、耐久性などを考慮することが重要です。真鍮の特性を理解し、それに最適な工作機械を選ぶことで、効果的なフライス加工を行うことができます。

真鍮加工に最適な工作機械の特徴

真鍮加工において、適切な工作機械を選ぶことは非常に重要です。真鍮は柔らかく、加工が比較的容易な素材であり、フライス加工に適しています。真鍮加工に最適な工作機械の特徴はいくつかあります。

まず、高い加工精度が求められます。真鍮は繊細な素材であり、正確な加工が必要です。そのため、工作機械の精度が高いことが重要です。

さらに、加工速度も考慮すべき点です。効率的な加工を行うためには、工作機械の加工速度が適切であることが求められます。

具体的な例として、精密な部品加工に適した5軸フライス盤や、小ロット生産に適したマシニングセンターが挙げられます。

真鍮加工を行う際には、これらの特徴を持つ工作機械を選ぶことで、効率的かつ精密な加工が可能となります。

初心者におすすめの工作機械とその選定基準

真鍮フライス加工は工作の基本となる技術の一つです。真鍮は加工しやすく、美しい仕上がりが得られるため、初心者にもおすすめです。フライス加工は精密さが求められる作業ですが、適切な工作機械を選ぶことで効率的に加工することが可能です。

工作機械を選ぶ際には、まず加工する寸法や形状に適した機械を選定することが重要です。例えば、小さな部品を加工する場合はベンチトップミルが適しています。また、自動給排仕様の機械を選ぶことで作業効率が向上します。

このように、適切な工作機械を選ぶことで真鍮フライス加工をより効率的に行うことができます。初心者でも挑戦しやすいこの技術を通じて、工作の楽しさや魅力を体感してみてください。

フライス加工のコツと最適な方法

真鍮C3604のフライス加工の手順

真鍮C3604のフライス加工は、工作機械を使用して行われる加工方法です。この加工手順をマスターすることで、より正確で効率的な加工が可能となります。まず、適切な工作機械を選ぶことが重要です。真鍮の特性を考慮し、適切なフライス機を選定しましょう。

次に、加工のコツとして、適切な切削速度や刃先の選定が重要です。真鍮は柔らかい金属なので、適切な刃先を使用することでスムーズな加工が可能となります。加工中は適切な冷却剤を使用して加工熱を逃がすことも忘れずに。

最後に、加工が終了したら、仕上げ作業を丁寧に行いましょう。正確な加工が品質向上につながります。真鍮C3604のフライス加工を通じて、工作技術の向上と効率化を目指しましょう。

真鍮フライス加工時の切削条件の設定

真鍮フライス加工時の切削条件の設定は重要です。真鍮は加工しやすく、美しい仕上がりを得ることができます。まず、切削速度や送り速度を適切に設定することがポイントです。高速で切削すれば、真鍮は熱で柔らかくなり、加工がスムーズに進みます。ただし、速度が速すぎると刃物が早く摩耗する可能性があるため、適切なバランスが必要です。

さらに、切削液の使用も効果的です。切削液は切削時に発生する熱を逃がし、刃先と加工面を冷やす役割を果たします。これにより、刃物の寿命を延ばし、作業効率を向上させることができます。

例えば、真鍮製の部品を精密に加工する際、切削速度を適切に設定し、切削液を効果的に使用することで、高品質な仕上がりを実現できます。真鍮フライス加工において、適切な切削条件の設定は成功の鍵と言えるでしょう。

加工精度を高めるための工夫

真鍮フライス加工では、加工精度を高めるための工夫が重要です。まず、適切な工作機械を選ぶことが不可欠です。精度の高いミーリングマシンや旋盤を用いることで、きめ細やかな加工が可能になります。次に、適切な切削条件を設定することも重要です。切削速度や刃先加工量を適切に調整することで、素材の性質に合った最適な加工が実現できます。例えば、真鍮の場合は熱や摩擦に弱い性質を考慮して、適切な切削条件を選択する必要があります。

さらに、工具の適切な管理も精度向上に不可欠です。定期的な点検や交換を行うことで、加工品質を安定させることができます。これらの工夫を組み合わせることで、真鍮フライス加工における精度向上が期待できます。

加工中のトラブルとその対処法

真鍮フライス加工において、加工中に起こるトラブルは避けられません。例えば、切削音が変化したり、加工精度が低下したりすることがあります。これらのトラブルが発生した場合、まずは原因を見極めることが重要です。切削速度や切削量の調整、適切な冷却液の使用など、加工条件を確認しながら対処することがポイントです。

具体的には、刃先の摩耗や破損が原因で加工精度が低下することがあります。この場合、定期的な刃先交換や適切な刃物の選択が必要です。また、真鍮の特性を考慮して適切な切削条件を設定することも重要です。加工中に問題が生じた際は、慌てずに冷静に対処することで、効果的にトラブルを解決できるでしょう。

真鍮をきれいに加工するテクニック

表面仕上げを良くするための方法

真鍮フライス加工は、工作機械を使って真鍮を形作るプロセスです。真鍮は耐食性や見た目の美しさから広く使われています。フライス加工は、切削工具を回転させながら素材を削り出す技術です。この技術を使う際には、適切な工作機械を選ぶことが重要です。

まず、フライス加工に適した工作機械を選ぶ際には、加工精度や安全性、生産性などが考慮されます。例えば、CNCフライス盤は自動化された操作で精密な加工が可能です。

さらに、加工のコツとしては、適切な切削速度や切削深さを設定し、適切な冷却液を使用することが挙げられます。これによって真鍮の表面仕上げを向上させることができます。

結果として、適切な工作機械の選定と適切な加工方法の選択により、真鍮フライス加工における表面仕上げを向上させることができます。

真鍮加工時の冷却液の役割と選び方

真鍮フライス加工時には、冷却液が非常に重要です。これは、加工中に発生する熱を効果的に逃がし、工具や材料の寿命を延ばすために必要です。冷却液は加工時の摩擦を減らし、切削抵抗を低減する役割も果たします。

適切な冷却液を選ぶ際には、真鍮の性質を考慮することが重要です。通常、真鍮は加工時に熱を吸収しやすいため、高温になりやすい特性があります。そのため、冷却液の冷却効果が高いことが求められます。

具体的な例を挙げると、炭化エステル系の冷却液は真鍮の加工に適しています。このような冷却液は、高温になりがちな真鍮を十分に冷やしながら、切削作業を効果的に行うことができます。

真鍮フライス加工を行う際には、適切な冷却液の選定が重要であることを覚えておきましょう。

ツール選択とメンテナンスの重要性

真鍮フライス加工は工作機械の中でも重要な技術の一つです。機械を選ぶ際には、ツール選択とメンテナンスの重要性を理解することがポイントです。適切なツールを選ぶことで、作業効率が向上し、品質も向上します。また、定期的なメンテナンスを行うことで機械の寿命を延ばし、安定した加工品質を維持することができます。

例えば、真鍮の硬さや特性に合った適切なフライスツールを使うことで、切削時の振動や摩擦を最小限に抑えることができます。これにより、加工精度が向上し、作業効率もアップします。定期的なメンテナンスを怠らずに行うことで、機械の性能を最大限に引き出し、安定した加工を実現できます。真鍮フライス加工を行う際には、ツール選択とメンテナンスに注意して取り組むことが重要です。

真鍮加工のためのフィード速度とスピンドル速度の調整

真鍮加工のためのフィード速度とスピンドル速度の調整は重要です。なぜなら、真鍮は加工しやすい材料である一方で、適切な速度で加工しなければなりません。例えば、高いフィード速度やスピンドル速度で加工すると、真鍮が過熱して変形してしまう可能性があります。逆に、速度が遅すぎると加工時間が長くなり、効率が悪くなります。

そのため、真鍮を効果的に加工するためには、適切なフィード速度とスピンドル速度のバランスを見極めることが重要です。例えば、低いスピンドル速度であれば、高めのフィード速度が適しています。これにより、効率的に真鍮を加工することが可能となります。適切な速度設定を行うことで、品質の高い加工が実現し、作業効率も向上するでしょう。

真鍮加工の理論

真鍮の加工法とその特徴

真鍮の加工法には、様々な選択肢があります。真鍮はその硬さと耐食性から、工作機械を使ったフライス加工が一般的です。フライス加工では、回転するカッターを使って真鍮の形状を切削します。この方法は精密な加工が可能であり、さまざまな形状を作ることができます。例えば、真鍮のネジや歯車などを製作する際に活用されます。

フライス加工を行う際には、適切な工作機械を選ぶことが重要です。特に真鍮は柔らかい金属であるため、適切な刃物の選択やスピード設定が必要です。適切な工具を使用することで、品質の高い真鍮加工が可能となります。

真鍮の加工は多くの工業製品や装飾品に使用されており、その特徴的な色合いや耐久性から幅広い用途に利用されています。工作機械を上手に活用し、真鍮の魅力を引き出す加工を行うことが重要です。

真鍮の加工における欠点とその対策

真鍮の加工において、熱に弱い性質があるのが欠点です。例えば、フライス加工の際に高温が加わると、真鍮が割れたり変形したりする可能性があります。そのため、加工中に適切な冷却を行うことが重要です。冷却方法としては、切削液や空気を使った方法があります。これにより、真鍮の加工精度を高め、品質を保つことができます。また、切削速度や刃先の選定も重要です。適切な条件を設定することで、真鍮の加工効率を向上させることができます。これらの対策を講じることで、真鍮の加工における欠点を克服し、効果的に作業を行うことが可能です。

加工品質を左右する材料の特性

真鍮は、工作機械での加工において重要な材料です。真鍮は、耐食性や可鍛性に優れており、美しい金属光沢も特徴です。これらの特性を活かすためには、正しい工作機械の選択が欠かせません。例えば、フライス加工では、高い精度が求められるため、適切なフライス盤を選ぶことが重要です。また、加工中に適切な冷却剤を使用することで、切削時の摩擦や熱を抑え、加工精度を向上させることができます。つまり、真鍮の特性を最大限に活かし、高品質な加工を実現するためには、工作機械の選定と適切な加工手法が重要です。

最新の真鍮フライス加工技術の動向

最新の真鍮フライス加工技術の動向は、工作機械の選び方と加工のコツに大きく影響を与えています。真鍮は加工性が高く、耐食性に優れた素材であり、様々な産業で広く使用されています。特に精密な部品や装飾品の製造において真鍮フライス加工は欠かせない技術となっています。例えば、時計製造や航空機部品の加工などが挙げられます。

工作機械の選定において、真鍮の特性を理解し、正確かつ効率的な加工を行うことが重要です。適切な切削速度や刃先の選定、冷却液の使用などが加工の品質に影響を与えます。また、最新のCNCマシンを活用することで高精度な加工が可能となります。

技術の進化により、真鍮フライス加工はさらに効率化され、精度が向上しています。工作機械の選択と加工のコツを理解し、最新の技術を活用することで、真鍮加工の可能性はますます広がるでしょう。

実践!プロジェクトに役立つ加工のポイント

プロジェクトごとの真鍮選択の考慮事項

真鍮フライス加工入門|工作機械の選び方と加工のコツ

真鍮は、機械加工の際に重要な材料の一つです。フライス加工において、適切な真鍮の選択はプロジェクトの成功に不可欠です。なぜなら、真鍮の種類や特性は加工の結果に直接影響を与えるからです。

まず、材料の強度や耐久性を考慮して真鍮を選択することが重要です。特定のプロジェクトに適した強度や耐久性を持つ真鍮を選ぶことで、製品の品質が向上し、加工時の効率も向上します。

例えば、高級な真鍮合金は、精密な部品や装飾品の加工に適しています。一方、一般的な真鍮は、一般的な機械部品の加工に適しています。

適切な真鍮の選択は、加工工程をスムーズにし、製品の品質向上につながります。プロジェクトごとに適した真鍮を選ぶことで、加工のコツを身につけることができます。

加工プランの立案と効率的な進め方

真鍮フライス加工は、加工プランを立案する際に効率的な進め方が重要です。まず、加工のコツは、適切な工作機械を選ぶことから始まります。例えば、回転数や切削速度を適切に設定することで、真鍮材料を効率的に加工することができます。具体例として、適切なカッターを選んで刃先を研ぐことで、高精度な加工が可能となります。さらに、適切な冷却液を使用することで、加工時の熱を逃がし、質の高い仕上がりを得ることができます。これらの工夫を取り入れることで、真鍮フライス加工を効果的かつ効率的に行うことができます。

品質管理と検査のポイント

真鍮フライス加工は、工作機械の選び方と加工のコツが重要です。真鍮は加工しやすく、耐久性に優れた素材です。加工する際には、適切なフライス盤を選ぶことがポイントです。例えば、高速回転数に対応した刃物が必要です。また、刃先の材質や硬度も適切でなければなりません。正確な加工を行うためには、工作機械のメンテナンスも欠かせません。油の注入や刃物の研ぎ直しを定期的に行うことが重要です。

さらに、加工のコツとして、適切な切削速度や切削深さを把握することも大切です。真鍮は柔らかい素材なので、適切な加工条件を設定することで、効率的に加工することができます。工作機械の選定と適切な加工条件の把握をしっかりと行うことで、品質管理と効率的な加工が可能となります。

真鍮フライス加工のコスト削減と生産性向上のコツ

真鍮フライス加工は、材料を削るための重要な工程です。このプロセスを効果的に行うためには、コスト削減と生産性向上のためのコツがあります。

まず、適切な工作機械を選ぶことが重要です。高品質で信頼性のある機械を選ぶことで、加工の精度と効率が向上します。例えば、自動給油や高速回転機能を備えた機械は、作業時間を短縮し、生産性を向上させます。

さらに、適切な切削工具を選ぶことも重要です。真鍮に適した刃物を使用することで、切削面の仕上がりを向上させることができます。

これらのコツを実践することで、真鍮フライス加工のコストを削減し、生産性を向上させることができます。適切な機械と工具を選び、効率的に加工を行うことで、より良い成果を得ることができるでしょう。

よくある質問と答え

真鍮加工に関するFAQ

真鍮フライス加工では、工作機械の選び方と加工のコツが重要です。真鍮は加工しやすく、美しい仕上がりが得られることから人気があります。適切な工作機械を選ぶことで、効率的に加工することができます。

まず、工作機械の選び方です。真鍮の硬さや形状に合ったフライス機を選ぶことが大切です。素材によっては切削速度や刃の形状も異なりますので、それに応じた選択が必要です。

加工のコツとしては、適切な切削速度や刃先の角度を使うこと、定期的な切削油の使用、安定した加工温度の維持が挙げられます。これらのポイントを押さえることで、真鍮フライス加工をスムーズに行うことができます。