加工技術 column

真鍮加工の鍵!フライスで美しい仕上がりを得る方法

真鍮加工において、美しい仕上がりを得るための重要な要素として、フライス加工が欠かせません。真鍮はその独特な輝きと耐久性から幅広い用途で利用されていますが、その加工方法によって仕上がりの質が大きく左右されます。本記事では、真鍮加工におけるフライス加工のポイントやテクニックについて解説します。美しい仕上がりを得るために必要な技術や注意点、効果的な手法など、知っておくべき情報を詳しく紹介します。真鍮加工におけるフライスが持つ魅力と、その技術を活かすためのコツを探ります。美しさと品質を追求する真鍮加工の世界へ、一歩踏み込んでみませんか。

真鍮フライス加工の基礎

真鍮とは:特性と加工の魅力

真鍮とは、銅と亜鉛からなる合金であり、その特性と加工の魅力からさまざまな用途で使用されています。フライス加工は、真鍮を美しく仕上げるための重要な方法です。この方法は、精密な切削工程を通じて真鍮の表面を整え、美しい仕上がりを実現します。

まず、真鍮は耐食性や耐久性に優れており、装飾品や工芸品、建築材料などに広く利用されています。そして、フライス加工は、この真鍮の特性を活かすための技術です。例えば、時計の歯車や航空機部品など、高精度な加工が求められる製品にも利用されています。

真鍮加工の鍵は、フライス加工による精密な仕上げにあります。このような加工を行うことで、真鍮製品はより美しく、高品質なものとなります。そのため、フライス加工は真鍮加工において欠かせない技術と言えるでしょう。

フライス加工とは:基本的なプロセスの理解

真鍮加工の鍵!フライスで美しい仕上がりを得る方法

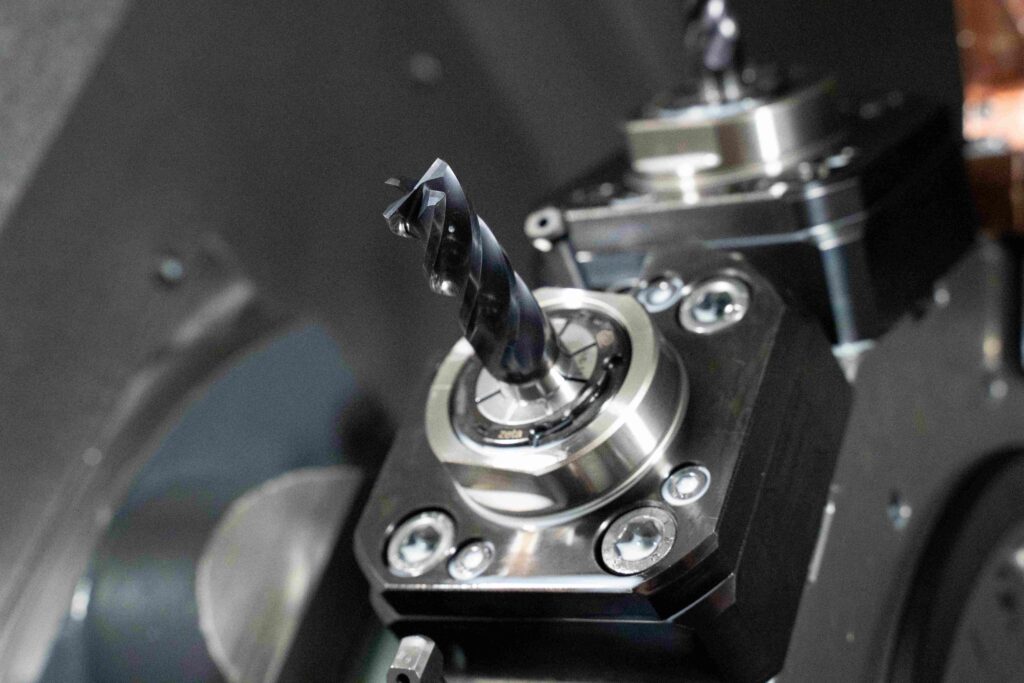

フライス加工は、素材を切削加工するための工具であるフライス盤を使用する加工プロセスの一つです。真鍮を美しく仕上げる方法として重要な役割を果たします。

フライス盤は、回転刃を使い、真鍮を所定の形状に切削加工します。このプロセスにより、緻密で精巧なデザインが可能となります。例えば、時計の歯車や精密機器の部品など、細かい部分を作成する際に重宝されます。

さらに、フライス加工は真鍮の表面を滑らかに仕上げることができ、美しい光沢を出すことができます。技術やツールの使い方によって、作業者の技量が反映されるため、熟練を要する加工方法でもあります。

真鍮加工において、フライス加工は美しい仕上がりを追求するために欠かせない重要なプロセスと言えるでしょう。

真鍮加工の難しさと一般的な課題

真鍮加工は緻密さが求められる作業です。フライス加工は、真鍮を美しく仕上げるためのポイントです。真鍮は硬度が高く、熱にも強い性質を持っています。そのため、加工には専門知識と技術が必要です。精密なフライス加工により、美しい仕上がりを実現できます。

一般的な課題として、真鍮は切削時に振動や切削抵抗が生じやすいことが挙げられます。これにより、加工面の仕上がりにムラが生じる可能性があります。しかし、正確な加工条件や刃物の選定、適切な冷却方法を適用することで、この課題を克服できます。

例えば、高品質な真鍮の部品や装飾品を製造する際には、適切なフライス加工が不可欠です。正確な加工技術と注意深い仕上げによって、美しい仕上がりを実現できるのです。

真鍮フライス加工の適切な方法

初心者向け:フライス加工のステップバイステップ

真鍮加工において、フライス加工は美しい仕上がりを得るための重要な工程です。まず、フライス加工をする理由は、真鍮の硬さや粘る性質をうまく活かして、精密な形状や模様を作り出すためです。例えば、時計の歯車やアクセサリーなどの細かい部品において、フライス加工は欠かせません。

フライス加工では、高精度な機械を使用して、真鍮を削り出すことで所定の形状を作ります。この過程で、熱や圧力が加わるため、手作業では難しい微細な加工も可能となります。そして、最終的には均一な仕上がりを実現することができます。

したがって、フライス加工を用いることで、真鍮の美しい仕上がりを実現できるのです。そのため、真鍮加工においてフライス加工のスキルを磨くことは重要です。

加工前の準備:適切な工具と機械の選択

真鍮を美しく仕上げるために重要なのが、フライスを使用することです。フライス加工は、きめ細やかな仕上がりを実現するために欠かせません。まず、加工前の準備として、適切な工具と機械の選択が重要です。

フライス加工において、適切な切削工具を選ぶことは、仕上がりの品質に直結します。例えば、硬い真鍮を切削する際には、適切な刃物を選ぶことが必要です。また、フライス機の選定も重要であり、精度の高い機械を使用することで、美しい加工が可能となります。

適切な工具と機械を選んでフライス加工に取り組むことで、真鍮の美しい仕上がりを実現できます。これにより、製品の品質向上や美しい加工表面を手に入れることができます。

加工プランの立案:目的に応じた加工戦略

真鍮加工の鍵!フライスで美しい仕上がりを得る方法

真鍮は、美しい仕上がりを実現するために適切な加工が必要です。その中でも、フライス加工は高度な技術と精度を要する方法です。例えば、フライス加工では高速回転の切削工具を使用して、真鍮を精密に形作ることができます。

この加工方法を選ぶ理由は、素材の硬さや複雑な形状にも対応できることです。例えば、時計の部品や航空機のコンポーネントなど、精密さが求められる製品においてフライス加工は重要です。

結論として、真鍮加工において美しい仕上がりを得るためには、フライス加工のような高度な技術を駆使することが欠かせません。そのため、真鍮加工において品質と精度を求める場合は、フライス加工を選択することが重要です。

加工物の美しい仕上がりを実現するコツ

仕上がりの基準:何を目指すべきか

真鍮加工において、仕上がりの基準を確立することは重要です。美しい仕上がりを得るためには、フライス加工が一つの鍵となります。例えば、真鍮の表面に高精度な切削を加えることで、光沢感や均一な仕上がりを実現することができます。このような加工方法は、製品の品質を高め、美しさを引き立てる効果があります。

また、フライスによる加工は細かい部分まで緻密に仕上げることが可能です。例えば、装飾品や時計などの精密な部品において、フライス加工は優れた選択肢となります。このように、真鍮加工においては、フライス加工を活用することで美しい仕上がりを実現し、製品の価値を高めることができます。

表面処理の技術:光沢と精度を高める方法

真鍮加工の鍵!フライスで美しい仕上がりを得る方法

真鍮は、金属の一種であり、美しい金属光沢を持ち、さまざまな製品に利用されています。真鍮を加工する際、フライスという工具を使うことで、より美しい仕上がりを得ることができます。

フライスは、回転する刃を使って金属を削る工具であり、その精度と安定性から真鍮加工に適しています。例えば、真鍮で作られた装飾品や機械部品などは、フライスを使用することで、きめ細やかな加工が可能となります。

このように、フライスを使うことで、真鍮製品の仕上がりを美しく保ち、高い精度を実現することができます。真鍮加工において、フライスを上手に活用することで、より品質の高い製品を生み出すことができるのです。

加工後の仕上げ:磨きと清掃

真鍮加工の鍵!フライスで美しい仕上がりを得る方法

真鍮は美しい質感を持つ素材ですが、加工後の仕上げが重要です。フライス加工を使用することで、精密な加工が可能となります。フライス工具を使う理由は、素材の硬さや複雑な形状にも対応できるからです。

例えば、時計の歯車や装飾品など、細かい部品にもフライス加工は適しています。この方法を使うことで、真鍮の美しい仕上がりを実現できます。

加工後は磨きと清掃を行うことも重要です。磨きによって光沢を引き出し、清掃を怠らないことで長く美しい状態を保つことができます。真鍮加工において、フライスと仕上げ作業は美しさを引き立てる鍵となります。

切削加工時の注意点とトラブルシューティング

加工中の一般的な問題と対処法

真鍮加工中に一般的な問題が生じることがありますが、その対処法を身につけることが重要です。例えば、フライスによる真鍮加工では、加工面の綺麗さが求められます。そのため、適切な刃物や切削条件を選択することが重要です。また、過度な切削速度や刃先の摩耗なども問題となりますが、これらは事前の計画と工夫によって回避できます。仕上がりに影響する要素を理解し、適切な対処を行うことで、美しい仕上がりを実現できます。真鍮加工においては、正しい技術と知識を持つことが鍵となります。そのため、継続的な学びと実践を通じて、高品質な加工を目指すことが大切です。

切削工具の管理:長持ちさせるコツ

真鍮加工において重要なのは、フライス加工を使用して美しい仕上がりを得る方法です。真鍮は耐久性があり、加工が難しいことで知られていますが、フライス加工を使うことで綺麗な仕上がりを実現できます。フライス加工は切削工具を使用して素材を削り取る加工方法で、正確で細かい作業が可能です。

例えば、真鍮製の装飾品や精密部品などは、フライス加工を活用することで高品質な仕上がりを実現できます。フライス加工は加工精度が高く、複雑な形状も実現可能です。そのため、真鍮加工においてはフライス加工が重要な役割を果たしています。

真鍮加工においては、フライス加工を上手に活用することで美しい仕上がりを得ることができます。正確な加工と高品質な仕上がりを求める際には、フライス加工の専門家のサポートを活用することが大切です。

真鍮特有の加工問題と解決策

真鍮は美しい金属ですが、加工する際に特有の問題があります。フライス加工を使用することで、美しい仕上がりを得ることができます。真鍮は加工中に刃物が詰まりやすいという特性がありますが、フライス加工はこの問題を解決してくれます。フライス工具は回転しながら加工するため、効率的に真鍮を削り取ることができます。

例えば、真鍮製の装飾品や精密部品などは、フライス加工によって精度の高い仕上がりを実現できます。フライス加工は細かい部分までしっかりと加工することができるため、真鍮の美しさを活かした製品を作るのに適しています。

したがって、真鍮加工においてフライス加工を選択することは、美しい仕上がりを得るための重要なポイントと言えます。真鍮の特性を理解し、適切な加工方法を選択することで、品質の高い製品を生み出すことができます。

切削速度と送りの最適化

切削速度の基本:理論と実践

真鍮加工において、美しい仕上がりを得るための鍵はフライス加工にあります。フライスは、切削工具を回転させながら素材を削る方法です。この方法を用いることで、真鍮の加工精度や仕上がりを向上させることができます。

まず、フライス加工は、素材に対して正確な切削速度と切削深さを設定することが重要です。正確な切削条件を適用することで、真鍮の加工時に生じる振動や歪みを最小限に抑えることができます。

例えば、フライス加工を用いて真鍮製の装飾品を作る際、適切な切削速度と切削深さを設定することで、美しい細部まで正確に加工することが可能となります。

このように、フライス加工によって真鍮の美しい仕上がりを実現するためには、適切な切削条件を設定し、正確な加工を行うことが重要です。

送り速度の調整:精度と効率のバランス

真鍮加工において、フライス加工は美しい仕上がりを得るための重要な要素です。フライス加工は、真鍮の切削や形成を行う際に用いられる技術であり、高い精度と効率を両立させることがポイントです。例えば、フライス加工を用いることで、真鍮の表面に滑らかな仕上がりをもたらすことができます。さらに、複雑な形状や細かなディテールを加工する際にも優れた適応性を発揮します。その結果、美しい仕上がりを実現することが可能となります。

したがって、真鍮加工を行う際には、フライス加工を適切に活用することが重要です。精密な加工が求められる場合でも、効率良く作業を進めることができるため、製品の品質向上や生産性の向上につながるでしょう。真鍮加工において、フライス加工の適切な利用は、美しい仕上がりを実現する鍵となります。

実例に学ぶ:最適な切削速度と送りの設定方法

真鍮加工において、美しい仕上がりを得るための重要な要素としてフライス加工が挙げられます。フライス加工は、切削速度と送りの設定がカギとなります。適切な切削速度と送りを設定することで、真鍮の加工精度や仕上がりを向上させることが可能です。

例えば、高速での切削速度を選択することで、真鍮の表面にブロックやバリができにくくなり、滑らかな仕上がりが期待できます。また、送りの設定を正確に行うことで、加工時の振動や加熱を抑えることができ、加工精度を高めることができます。

つまり、適切な切削速度と送りを設定することで、フライス加工による真鍮の仕上がりを美しくすることができるのです。

高品質な真鍮フライス加工のための応用テクニック

特殊なフライス工具の使用とその効果

真鍮加工において、美しい仕上がりを実現する鍵は、特殊なフライス工具の使用にあります。これらの工具は、真鍮を精密に加工し、滑らかな表面を実現する効果があります。例えば、特殊なフライス刃を使用することで、真鍮の繊細な部分や曲線をきれいに加工することが可能です。その結果、仕上がりに緻密さと美しさを加えることができます。このような特殊なフライス工具を使うことで、真鍮製品の品質と価値を高めることができます。したがって、真鍮加工において、フライス工具の適切な選択と使用が、美しい仕上がりを得るための重要な要素となります。

加工プロセスの最適化:時間とコストを削減する方法

真鍮加工は、高い精度と美しい仕上がりを求める際に重要です。フライス加工は、真鍮を効果的に加工する方法の一つです。例えば、真鍮製の時計の部品や装飾品などでよく使用されています。

フライス加工を用いることで、真鍮を精密に形作ることができます。これにより、作業効率が向上し、時間とコストを削減できます。また、フライス加工は機械化されているため、一貫した高品質な仕上がりを確保できます。

例えば、時計の歯車部分など、微細な部品を作る際にフライス加工が活用されます。これにより、精密な仕上がりを実現することができます。

真鍮加工を行う際には、フライス加工の技術を活用することで、美しい仕上がりを実現し、製品の品質を向上させることができます。

長期的な品質保持:メンテナンスと機械の調整

真鍮加工の鍵!フライスで美しい仕上がりを得る方法

フライス加工は、真鍮を美しく仕上げるための重要な工程です。フライス工具を使用することで、精密な切削が可能となり、真鍮製品に高品質な仕上がりを与えます。

まず、フライス加工を行う際には、機械の正確な調整が不可欠です。切削速度や切削量などを適切に設定することで、真鍮の特性を最大限に活かし、美しい仕上がりを実現することができます。

例えば、真鍮製の装飾品や工芸品は、フライス加工によって緻密なデザインが施され、美しさが引き立ちます。また、自動車や航空機の部品などの産業製品でも、フライス加工によって高精度な加工が可能となります。

要するに、フライス加工は真鍮製品の長期的な品質保持に欠かせない要素であり、美しい仕上がりを得るために重要な技術となっています。

実践!美しい仕上がりを得るためのプロジェクト例

ケーススタディ:成功した真鍮フライス加工の事例

真鍮加工の鍵!フライスで美しい仕上がりを得る方法

真鍮は美しい色合いや加工がしやすい性質から、さまざまな工芸品や部品に利用されています。特に、フライス加工は真鍮の美しい仕上がりを実現するための重要な工程です。フライス加工では、回転式の切削工具を使用して精密な切削を行い、所定の形状や表面を作り出します。

例えば、時計や宝飾品などの精密な部品から、建築や家具のデザイン要素まで、真鍮のフライス加工は幅広い分野で活躍しています。その緻密さと美しさから、高級感あふれる製品に欠かせない要素となっています。

真鍮を扱う際には、適切なフライス加工を行うことで美しい仕上がりを実現できます。素材の特性を理解し、適切な加工法を選択することが重要です。これにより、真鍮の魅力を最大限に引き出し、品質の高い製品を生み出すことができます。

トラブル事例と対策:実際の問題と解決策

真鍮加工の鍵!フライスで美しい仕上がりを得る方法

真鍮を綺麗に加工するために重要なのが、フライス加工の正しい方法です。フライスは、金属を切削して形を整える工程であり、美しい仕上がりを得るためには注意が必要です。

まず、フライス加工を行う際には、適切な切削速度や刃物の選択が重要です。高速で切削すると真鍮が熱くなり、削りカスが詰まってしまう可能性があります。適切な刃物を使用し、適正な速度で加工を行うことがポイントです。

例えば、真鍮製の装飾品や部品を作る際には、フライス加工を駆使して精密な加工が求められます。正確な形状や繊細なデザインを実現するために、フライスが重要な役割を果たします。

要するに、適切な工具と技術を使い、フライス加工を適切に行うことで、美しい真鍮製品を作り上げることができます。

真鍮加工のコツ:プロフェッショナルからのアドバイス

真鍮加工において、美しい仕上がりを得るための鍵となるのは、プロフェッショナルからのアドバイスです。フライスを正しく使用することが重要です。例えば、適切な切削速度と切削深さを選択することで、真鍮を綺麗に加工することができます。

また、冷却液を使用することも大切です。フライス作業中に生じる摩擦熱を抑え、切削面の質を向上させる効果があります。さらに、フライス刃の適切な研磨や交換も、美しい仕上がりを得るためには欠かせません。

結論として、真鍮加工においては、適切なフライスの使用と工具の適切なメンテナンスが美しい仕上がりを実現するポイントであるといえます。これらのポイントに気を付けることで、効率的かつ綺麗な真鍮加工を実現できるでしょう。

まとめ

真鍮の加工において、フライスを使用することで美しい仕上がりを実現することができます。フライスは、素材を削ることで表面を整え、精確な仕上がりを生み出す道具です。特に、真鍮加工においては、フライスを使うことで美しい仕上がりを得ることができます。真鍮の素材自体が美しい輝きを持っているため、その美しさを最大限に引き出すためにも、フライスを駆使することが重要です。

真鍮CNCフライス加工で知るべきこと:仕上がりを左右する要因

真鍮CNCフライス加工、その奥深い世界に一歩踏み入れてみませんか?仕上がりを左右する重要な要素を知ることで、製品やプロジェクトの品質を向上させることができます。真鍮素材の特性とCNCフライス加工の技術が組み合わさることで、どのような影響が生じるのでしょうか?仕上がりへの影響を理解することは、製品の完成度を高めるのに欠かせない要素となります。本記事では、真鍮CNCフライス加工における重要なポイントを解説し、より良い仕上がりを追求するためのヒントを提供します。

真鍮CNCフライス加工の基礎

真鍮とは:特性と利点

真鍮は、銅と亜鉛を主成分とする合金であり、その特性と利点について知っておくことは重要です。真鍮は耐食性が高く、加工しやすいため、工具や装飾品など幅広い用途に利用されています。CNCフライス加工においても真鍮は重要な素材の一つであり、その仕上がりを左右する要因となります。仕上がりに影響を与える要素はさまざまですが、加工速度や刃物の選定、冷却方法などが重要です。例えば、適切な冷却を行わないと割れやすくなったり、表面に傷がつくことがあります。そのため、真鍮をCNCフライス加工する際には、材料特性を理解し、適切な加工条件を設定することが大切です。真鍮の特性と加工条件を把握することで、より良い仕上がりを実現することができます。

CNCフライス加工の概要

真鍮CNCフライス加工の概要

真鍮CNCフライス加工は、精密に加工するための重要な工程です。この加工方法は、コンピュータ制御された機械を使用して真鍮を形作るプロセスです。仕上がりを左右する要因は様々ですが、主な要素には加工速度、切削深さ、刃先の状態などがあります。

例えば、加工速度が速すぎると真鍮が熱を持ち、精度が損なわれる可能性があります。切削深さが深すぎると表面の仕上がりが荒くなる恐れがあります。また、刃先の状態が良くないと加工精度が低下します。

したがって、真鍮CNCフライス加工を行う際には、これらの要因に注意を払い、適切な設定と機械のメンテナンスを行うことが重要です。これにより、高品質で正確な加工が可能となり、製品の仕上がりが向上します。

真鍮のCNCフライス加工への適用性

真鍮のCNCフライス加工は、製品の仕上がりに直接影響を与える重要な要素です。CNCフライスにおける加工条件や切削速度、刃物の選択などが、最終的な製品の精度や表面仕上げに影響を及ぼします。例えば、真鍮の硬度や切削の難しさを考慮しながら、適切な加工条件を設定することが重要です。また、加工精度や形状複雑度によっても加工方法が異なります。

実際に、真鍮のCNCフライス加工では、細部まで精密な加工が求められる時があります。例えば、時計の歯車や宝飾品などがその代表例です。これらの製品では、微細な切削や滑らかな仕上げが重要となります。

したがって、真鍮のCNCフライス加工を良好な仕上がりで行うためには、加工条件や刃物の選択などを注意深く検討し、製品の要求仕様に合わせた最適な加工プロセスを選択することが不可欠です。

真鍮のCNCフライス加工のプロセス

加工前の準備

真鍮CNCフライス加工では、加工前の準備が重要です。まず、材料の選定が仕上がりに影響します。真鍮は加工時に切削抵抗が大きいので、適切な工具や切削条件を選択することが必要です。さらに、材料表面の処理も重要で、表面の汚れや酸化が取り除かれているかを確認しましょう。これにより、加工精度や仕上がりの質が向上します。たとえば、表面がきれいな真鍮材料を使用することで、最終的な製品の美しさが際立ちます。加工前の準備を丁寧に行うことで、高品質な真鍮製品を生み出すことができます。

プログラミングとツーリング選択

真鍮CNCフライス加工で知るべきこと:仕上がりを左右する要因

真鍮のCNCフライス加工において重要なのは、素材の特性を理解し、適切な切削条件を設定することです。真鍮は柔らかく加工しやすい素材であり、適切な刃先形状や切削速度を選ぶことで綺麗な仕上がりを実現できます。

例えば、刃先が鋭利であれば細かい加工が可能であり、切削速度を遅くすれば表面の仕上がりが向上します。一方で、切削速度が速すぎると刃先がすぐに摩耗し、仕上がりに影響を与えます。

したがって、真鍮のCNCフライス加工においては、適切な刃先形状と切削速度を選択することが重要です。これにより、高品質な仕上がりを実現し、製品の価値を向上させることができます。

加工プロセスの実行

真鍮CNCフライス加工で知るべきこと:仕上がりを左右する要因

真鍮CNCフライス加工は、精密な工作物を作る際に重要です。この加工プロセスにおいて、仕上がりに影響を与える要因がいくつかあります。例えば、加工速度や切削深さなどのパラメータは、加工物の仕上がりに大きな影響を与えます。正確なパラメータ設定は、仕上がりの品質を向上させるために重要です。

さらに、加工品質を左右する要因として、切削工具の選択や切削油の適切な使用も挙げられます。適切な切削工具を選択することで、加工時の摩耗が軽減され、仕上がりが向上します。

要するに、真鍮CNCフライス加工では、適切なパラメータ設定や切削工具の選択が重要です。これらの要素を適切に考慮することで、高品質な加工物を作ることが可能となります。

加工後の検査と品質管理

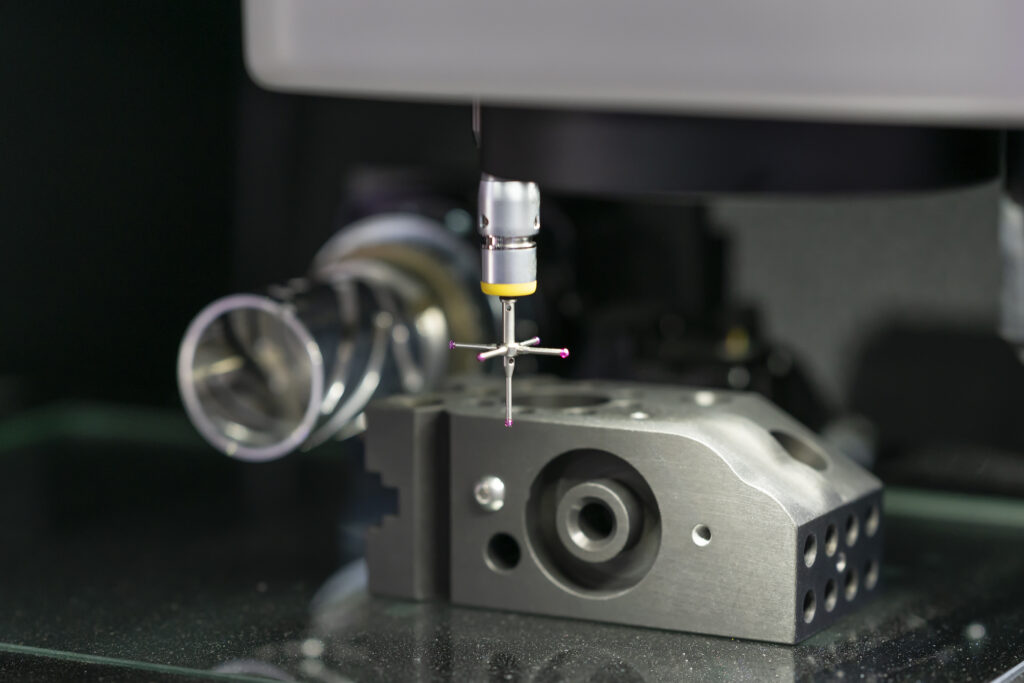

真鍮のCNCフライス加工において、加工後の検査と品質管理は仕上がりを左右する重要な要素です。加工品の寸法や形状が設計通りかどうかを確認することは、製品の品質を保証する上で欠かせません。例えば、精密部品の場合、微細な寸法のずれでも機能不全を引き起こす可能性があります。そのため、検査作業は丁寧かつ正確に行われるべきです。

さらに、真鍮の特性や加工方法によっては、加工後の表面仕上げが重要になります。表面の粗さや均一性が品質面で大きな影響を与えるため、適切な仕上げ処理が必要です。

そのため、加工後の検査と品質管理を丁寧に行うことで、真鍮のCNCフライス加工製品の品質を高め、顧客満足度を向上させることができます。品質管理においては、細部にまで気配りを怠らず、安定した製品供給を実現することが重要です。

加工仕上がりに影響を与える要因

真鍮の材料特性と仕上がり

真鍮のCNCフライス加工において、材料特性が仕上がりに与える影響は大きいです。真鍮は加工しやすい性質を持つため、精密な加工に向いています。CNCフライスを使用することで、精度の高い加工が可能となります。例えば、真鍮の硬度や熱伝導性を考慮して適切な加工条件を設定することが重要です。また、刃具の選定や切削速度、切削量なども仕上がりに影響を与えます。これらの要素を適切に調整することで、美しい仕上がりを実現することができます。真鍮の材料特性を理解し、それに基づいた適切な加工を行うことが、高品質な製品を生み出すための重要な要素となります。

ツールの種類と状態

真鍮CNCフライス加工で知るべきこと:仕上がりを左右する要因

真鍮のCNCフライス加工において、仕上がりに影響を与える要因は様々です。まず、使用するツールの種類と状態が重要です。ツールが適切でない場合、加工精度や表面仕上げに問題が生じる可能性があります。また、ツールの摩耗や刃先の状態も考慮すべき点です。これらの要素が適切であれば、真鍮のCNCフライス加工により精密な加工が可能となります。

さらに、ツールの選定には加工する素材や形状に応じた適切なツールを選ぶことが重要です。例えば、硬度の高い真鍮を加工する際には適切な切削工具を選定することが必要です。適切なツールを使用することで、効率的かつ高品質な加工が実現できます。真鍮のCNCフライス加工においては、ツールの種類と状態を正しく把握することが重要なポイントとなります。

加工パラメータの最適化

真鍮CNCフライス加工で知るべきこと:仕上がりを左右する要因

真鍮のCNCフライス加工において、仕上がりに影響を与える要因を理解することは重要です。例えば、適切な加工パラメータの最適化が必要です。加工速度や切削深さ、切削量などのパラメータを適切に設定することで、品質の向上や生産効率の向上が期待できます。

加工パラメータの最適化によって、真鍮のCNCフライス加工が効率的に行われれば、より精密な加工が可能となります。例えば、表面仕上げの質感や寸法精度が向上し、製品の品質が向上するでしょう。また、適切な加工パラメータを設定することで、加工中に生じる振動や刃先の摩耗を抑えることができ、加工品質を安定させることができます。

加工パラメータの最適化は、真鍮CNCフライス加工において重要な要素であり、品質向上や生産性向上に繋がることから、適切な設定が必要です。このような工程の最適化を行うことで、より高度な加工技術を身につけることができるでしょう。

冷却液の使用とその効果

真鍮CNCフライス加工での仕上がりを左右する要因について考えてみましょう。真鍮の特性やCNCフライス加工の技術が重要な要素です。真鍮は軟らかい金属で、切削時に熱を持ちやすいため、冷却液の使用が必要です。冷却液は切削時に熱を逃がし、切削面の仕上がりを向上させます。例えば、冷却液を十分に使わないと真鍮が変色しやすくなり、仕上がりに影響が出ます。また、適切な刃先や切削速度も重要です。適切な工具の選択や加工条件の調整が仕上がりに大きく影響します。したがって、真鍮CNCフライス加工においては、素材や加工技術、冷却液の適切な使用など、様々な要因が組み合わさって仕上がりを左右します。

真鍮CNCフライス加工の注意点

切削速度と送り速度の調整

真鍮のCNCフライス加工において、仕上がりを左右する重要な要素として切削速度と送り速度の調整が挙げられます。適切な切削速度と送り速度を設定することで、作業効率を向上させるだけでなく、加工面の仕上がりにも大きな影響を与えます。

具体的には、適切な切削速度を設定することで真鍮の加工品質を向上させることができます。高速での切削は加工面の粗さを減らし、仕上がりを滑らかにする効果があります。また、送り速度の調整によって加工精度を高めることができます。適切な送り速度を設定することで加工精度が向上し、不要な加工痕や歪みを軽減することができます。

したがって、真鍮のCNCフライス加工においては、適切な切削速度と送り速度の調整が品質の向上につながります。このような調整を行うことで、効率的かつ精密な加工が可能となり、良好な仕上がりを実現できます。

チップの形成と排出

真鍮CNCフライス加工で仕上がりを左右する要因には、チップの形成と排出が重要です。CNCフライス加工においては、切削工具が素材からチップを削り取る過程で、素材の性質や切削条件によってチップ形成の状態が変化します。これにより、加工表面の質感や精度に影響が及ぶことがあります。また、適切なチップ排出が行われないと、加工精度や作業効率が低下する可能性があります。そのため、真鍮材料をCNCフライス加工する際には、適切な切削条件や工具選定、加工速度などに注意を払うことが重要です。これらの要因を考慮することで、より品質の高い仕上がりを得ることが可能となります。

表面粗さと寸法精度

真鍮CNCフライス加工で素晴らしい仕上がりを得るためには、表面粗さと寸法精度が重要です。なぜなら、真鍮の特性によって、加工品質に大きな影響を与えるからです。例えば、加工後の表面が粗いと、仕上がりにムラが生じ、美しさや精度が損なわれます。また、寸法精度が低いと、部品同士の組み合わせがうまくいかず、正確な機能を果たせないことがあります。

そのため、真鍮CNCフライス加工を行う際には、適切な工具やパラメーターの設定が欠かせません。例えば、適切な切削速度や切削深さを選定することで、表面粗さをコントロールし、寸法精度を高めることができます。さらに、適切な冷却・潤滑も重要です。

結論として、真鍮CNCフライス加工において、表面粗さと寸法精度を最適化することは、高品質な加工品を得るために不可欠です。適切な注意と取り組みで、仕上がりを左右する要因にしっかり対処することが重要です。

真鍮のCNCフライス加工における一般的な悩みと解決策

加工における振動とその対策

真鍮のCNCフライス加工において、仕上がりを左右する重要な要素の一つに振動があります。振動が加工品質に与える影響は非常に大きく、正確な加工を行う際には注意が必要です。振動の原因は様々であり、加工機器の不良や刃具の状態、作業環境の安定性などがあります。

振動を防ぐためには、適切な刃具や工具の選定、加工条件の最適化、加工機器やワークの固定、振動吸収材の使用などが効果的です。具体的には、振動が生じている原因を特定し、それに対する対策を講じることが重要です。

振動対策を適切に行うことで、真鍮のCNCフライス加工における仕上がりの品質向上や加工効率の向上が期待できます。振動対策は、加工品質を高めるために欠かせない要素と言えるでしょう。

ツール摩耗と寿命の管理

真鍮CNCフライス加工では、ツール摩耗と寿命の管理が非常に重要です。ツールの劣化や磨耗が仕上がりに与える影響は大きいため、定期的な点検と交換が欠かせません。例えば、切削条件や加工速度によってツールの摩耗具合が異なることがあります。これらの要因を正しく把握し、適切に管理することで、加工品質を一定に保つことが可能です。さらに、ツールの選定も重要であり、適切な材質や形状を選んでおくことで寿命を延ばすことができます。ツールの管理に注意を払い、適切な対策をとることで、真鍮CNCフライス加工で高品質な仕上がりを実現することができます。

加工誤差の原因と対策

真鍮CNCフライス加工で知るべきこと:仕上がりを左右する要因

真鍮のCNCフライス加工において、仕上がりを左右する要因には加工誤差があります。加工誤差は素材や工具、機械の精度などさまざまな要素によって生じます。例えば、工具の摩耗や素材の硬さなどが原因となり、仕上がりに影響を与えることがあります。

加工誤差を低減するためには、適切な工具や機械の選定が重要です。また、適切な切削速度や切削量を設定することも必要です。さらに、加工前に素材の状態を適切に確認し、適切な加工条件を設定することが重要です。

加工誤差の原因と対策を理解することで、真鍮CNCフライス加工においてより高品質な仕上がりを実現することができます。

最適な仕上がりを目指すためのアドバイス

マシニングセンターの選択とメンテナンス

真鍮CNCフライス加工で知るべきこと:仕上がりを左右する要因

真鍮のCNCフライス加工において、仕上がりに影響を与える要因はさまざまです。例えば、切削速度や刃先形状などの工具選定が重要です。これらの要素を適切に考慮することで、精密な加工が可能になります。

また、加工時の冷却や潤滑も重要です。冷却不足や潤滑不足が起きると、加工精度や工具の寿命に影響を及ぼす可能性があります。そのため、適切な冷却剤や潤滑剤の使用が必要です。

さらに、機械のメンテナンスも見逃せません。定期的な点検や清掃を怠らず、機械の正常な動作を維持することが重要です。適切なメンテナンスを行うことで、加工品質を安定させることができます。

スキルと経験の重要性

真鍮CNCフライス加工で知るべきこと:仕上がりを左右する要因

真鍮のCNCフライス加工において、仕上がりを左右する要素は何でしょうか。まず、最終製品の品質に影響を与える大きな要因は、加工の精度と速度です。CNCフライスはコンピュータ制御により高い精度で加工が可能ですが、加工速度が速すぎると仕上がりに影響が出ることもあります。そのため、適切な加工速度を選択することが重要です。

さらに、切削工具や冷却液の選定も重要です。適切な切削工具を使用することで加工精度を向上させることができます。また、冷却液は加工時に生じる熱を逃がし、加工精度を保つために必要不可欠です。

このように、真鍮CNCフライス加工においては、加工の精度と速度、切削工具や冷却液の選定が重要な要素となります。適切な対応を行うことで、高品質な製品を生産することが可能となります。

連続的なプロセス改善

真鍮CNCフライス加工で知るべきこと:仕上がりを左右する要因

真鍮のCNCフライス加工では、仕上がりに影響を与える要素が重要です。例えば、加工速度や切削深さなどのパラメーターを適切に設定することが肝要です。これらの要因を誤ると、仕上がりにムラや粗さが生じる可能性があります。

さらに、切削工具の適切な選択も重要です。例えば、適切な切削刃の形状や材質を選ぶことで、仕上がりに大きな違いをもたらすことができます。

真鍮CNCフライス加工を行う際には、これらの要因をきちんと把握し、適切に調整することが重要です。そうすることで、品質の高い仕上がりを実現することができます。

真鍮CNCフライス加工の未来と技術進化

最新技術のトレンド

真鍮CNCフライス加工で知るべきこと:仕上がりを左右する要因

真鍮をCNCフライス加工する際、仕上がりに影響を与える重要な要素があります。例えば、切削速度や刃先の選定が品質に大きな影響を及ぼします。切削速度が速すぎると、真鍮の加工面が粗くなり、逆に遅すぎると刃先が摩耗しやすくなります。さらに、刃先の選定は精度や加工効率にも影響を与えます。正確かつ適切な刃先を選ぶことが重要です。

その他にも、材料の固さや冷却方法、工作機械のメンテナンスなども仕上がりに影響を与えます。これらの要素を適切に管理し、最適な条件で真鍮をCNCフライス加工することで、高品質な製品を生産することが可能となります。結論として、真鍮CNCフライス加工においては、適切な切削条件と工具選定が仕上がりの品質を左右する重要な要素となります。

環境に優しい加工技術

真鍮CNCフライス加工で知るべきこと:仕上がりを左右する要因

真鍮のCNCフライス加工は、環境にやさしい加工技術として注目されています。この加工技術は、精度や効率性に優れている点が大きな魅力です。例えば、狭いスペースや複雑な形状でも高精度な加工が可能であり、細かいディテールまでしっかりと表現できます。さらに、加工過程での廃棄物や排出物が少ないため、環境への負荷も軽減されています。

また、真鍮CNCフライス加工は、金属の特性を活かした美しい仕上がりをもたらします。金属加工においては、素材の特性を理解し適切に扱うことが重要です。真鍮は耐食性や耐摩耗性に優れており、加工後も長期間美しい状態を保つことができます。このような特性を活かした加工技術は、製品の耐久性や品質向上に寄与します。真鍮CNCフライス加工は、環境への配慮と品質向上を両立させる優れた選択肢と言えるでしょう。

自動化と効率化の可能性

真鍮CNCフライス加工で知るべきこと:仕上がりを左右する要因

真鍮CNCフライス加工は、精密加工が必要な産業分野で重要な役割を果たしています。この技術では、自動化と効率化が可能となり、精密なパーツや部品を製造する際に重要な要素となっています。例えば、加工の精度やスピードが向上することで、製品の品質向上や納期の短縮が実現されます。また、真鍮の特性を理解し、適切な切削条件を設定することも重要です。適切な加工条件を設定することで、加工精度の向上や加工時間の短縮が期待できます。したがって、真鍮CNCフライス加工を行う際には、自動化と効率化を意識して適切な加工条件を設定することが重要です。

まとめ

真鍮のCNCフライス加工は、素材の特性や加工方法によって仕上がりが大きく左右されます。素材の硬さや刃物の選定、切削速度などが重要な要因となります。また、切削時の冷却や潤滑も加工精度に影響を与えます。これらのポイントを押さえることで、高品質な真鍮部品を製造することが可能です。

真鍮フライスでの仕上げ精度を上げるコツ

真鍮フライスでの仕上げ精度を上げるには、いくつかの重要なポイントがあります。真鍮は美しい素材であり、適切な仕上げ技術を使うことでさらに輝きを増すことができます。この記事では、真鍮フライスにおける仕上げのポイントに焦点を当てて、そのコツをご紹介します。

真鍮を磨く際には、素材特有の性質を理解することが重要です。適切なフライス技術を用いることで、仕上がりの質を向上させることができます。また、仕上げ作業においてプロセスを正確に把握することも鍵となります。真鍮フライスの技術をマスターし、仕上がりを美しく高精度に仕上げるためのコツをご紹介します。

真鍮フライスにおける仕上がりの重要性とそのコツについて、詳細を探求していきましょう。美しい真鍮の仕上がりを手に入れるための秘訣が、ここにあります。

真鍮フライス加工の基礎

真鍮の物性と加工性

真鍮は、銅と亜鉛の合金でできており、耐食性や加工性に優れています。真鍮は比較的柔らかい金属であり、切削や加工がしやすいため、フライス加工に適しています。フライス加工において、仕上げ精度を上げるコツとしては、適切な切削速度や切削量を選ぶことが重要です。切削速度が速すぎると刃先がすぐに摩耗し、逆に遅すぎると切りくずが詰まりやすくなります。

また、切削量も適切に設定することで刃先の寿命を延ばし、仕上げ精度を高めることができます。真鍮の加工性を最大限に生かすためには、適切な工具や切削条件を選定し、慎重な作業が求められます。これらの点に留意することで、真鍮フライスでの仕上げ精度を向上させることが可能です。

フライス加工とは

真鍮フライス加工は、金属を削る方法の一つです。精度を上げるコツは、まず正確な測定から始めることです。正確な寸法を把握することで、仕上がりの精度が向上します。また、切削工具や加工速度を適切に選ぶことも重要です。例えば、硬い真鍮を削る場合は適切な刃を使用することで、きれいな仕上がりを実現できます。さらに、適切な冷却液を使用することで、加工中の熱を適切に制御し、作業効率を向上させることができます。これらのコツを実践することで、真鍮フライス加工における仕上がりの精度を高めることができます。

真鍮フライス加工の一般的な課題

真鍮フライス加工では、仕上げ精度を上げることが重要です。一般的な課題として、切削時の振動や加工熱による歪み、工具の摩耗などが挙げられます。これらの問題を解決するためには、適切な切削パラメーターの設定が欠かせません。例えば、適切な切削速度や切削深さを選択することで、振動を最小限に抑えることが可能です。

さらに、加工前に真鍮材を適切に調整しておくことも重要です。均一な硬さと粗さを保つことで、加工時の歪みを最小限に抑えることができます。また、高品質な工具を使用し、定期的なメンテナンスを行うことも精度向上に繋がります。

以上のポイントを押さえることで、真鍮フライス加工における仕上げ精度を向上させることができます。

真鍮加工の難しさとその克服

真鍮加工における一般的な問題点

真鍮加工における一般的な問題点は、仕上げ精度の向上が課題となっています。真鍮は美しい輝きを持つ素材ですが、加工過程で表面に傷や凹凸が生じやすい特性があります。そのため、仕上げ作業において細心の注意が必要です。

真鍮フライスでの仕上げ精度を上げるコツとして、まずは適切な切削速度や切削量を設定することが重要です。過剰な切削は素材の熱を上げ、歪みや表面の劣化を招きます。次に、切削工具や切削液の適切な選定もポイントです。適切な切削工具や切削液を選ぶことで、作業効率が向上し、仕上がりも良くなります。

これらの工夫を行うことで、真鍮フライスにおける仕上げ精度を高めることができます。真鍮加工において、技術と工夫を組み合わせて高品質な加工を実現しましょう。

加工時の材料の挙動

真鍮フライスでの仕上げ精度を上げるコツ

真鍮は金属加工において広く使われています。真鍮をフライス加工する際、仕上げ精度を高めるためにはいくつかのポイントがあります。まず、切削速度や切削量を適切に設定することが重要です。これにより、作業効率を向上させながらも加工精度を確保することができます。また、切削刃の状態を定期的に確認し、研磨や交換を行うことも大切です。

さらに、適切な冷却・潤滑を行うことで加工時の摩擦を減らし、加工表面を滑らかに仕上げることができます。これにより、真鍮のフライス加工においてより精密な仕上がりを実現することができます。以上のポイントを抑えることで、真鍮フライスでの仕上げ精度を向上させることができます。

切削条件の最適化

真鍮フライスでの仕上げ精度を上げるコツは、切削条件の最適化です。切削条件を最適化することで、作業効率が向上し、仕上がりの品質も高まります。例えば、適切な切削速度や刃先半径などを設定することで、真鍮の加工精度を向上させることができます。さらに、適切な冷却液の使用や適切な切削量の調整も重要です。これらの工程を丁寧に行うことで、真鍮のフライス作業における仕上がりの品質が向上し、より良い成果を得ることができます。真鍮フライス作業においては、切削条件の最適化が重要なポイントとなります。

真鍮フライス加工の仕上がりを向上させる工夫

適切な工具の選択

真鍮フライスでの仕上げ精度を上げるコツ

真鍮のフライス加工において、仕上げ精度を向上させるために重要なのは、適切な工具の選択です。適切な工具を選ぶことで、作業効率が向上し、品質の向上にもつながります。

例えば、硬くて滑らかな切削を必要とする真鍮材料には、適切な刃物が必要です。適切な刃物を使用することで、切削時の振動が軽減され、仕上がりにムラが生じにくくなります。

さらに、刃物の切れ味を定期的に確認し、必要に応じて交換することも大切です。刃物が鈍くなると切削面が荒れやすくなり、仕上がりに影響を与える可能性があります。

適切な工具の選択と定期的なメンテナンスを行うことで、真鍮フライスにおける仕上げ精度を向上させることができます。

切削速度と送り速度の調整

真鍮フライスでの仕上げ精度を上げるコツは、切削速度と送り速度の調整にあります。切削速度は工具が材料を削る速さを表し、送り速度は工具が進む速さを示します。正しい切削速度と送り速度を選択することで、真鍮の仕上がりを向上させることができます。

例えば、切削速度が速すぎると真鍮が過剰に熱を受けて変色したり、表面が荒れる可能性があります。逆に、切削速度が遅すぎると切削がうまく行われず、精度が損なわれることがあります。送り速度も同様に重要で、適切な送り速度を選択することで作業効率や仕上がりに影響します。

したがって、真鍮フライスで高い仕上がりを得るためには、切削速度と送り速度を適切に調整することが重要です。提供された速度パラメータを試し、最適なバランスを見つけることで、品質の向上が期待できます。

冷却液の使用とその影響

真鍮フライスでの仕上げ精度を上げるコツ

真鍮は加工しやすい金属ですが、仕上がりに影響する要素が存在します。例えば、真鍮フライスの際に冷却液を使用することは、切削時に生じる熱を吸収し、切りくずを排出する役割を果たします。

冷却液を使うことで、真鍮の熱膨張を抑え、加工精度を高めることができます。さらに、切削時に生じる摩擦熱を抑制し、工具の寿命を延ばす効果も期待できます。

仕上げ精度を求める場合、正確な加工条件や適切な冷却液の使用が重要です。これらのポイントを押さえることで、真鍮フライス作業の効率性と品質を向上させることができます。

旋盤加工における真鍮の高精度加工ポイント

旋盤加工の基本

真鍮フライスでの仕上げ精度を上げるコツ

真鍮の加工において、仕上げ精度を向上させるためにはいくつかのポイントがあります。まず、適切なカッターの選択が重要です。硬度の高い真鍮を扱う場合は、適切な刃先形状や刃先材質を選ぶことで、スムーズな仕上げが可能となります。

さらに、フライス時の回転数や切削速度も影響を与えます。適切なパラメーターを設定することで、切削時の振動や摩擦を最小限に抑え、仕上がりの精度を高めることができます。

例えば、真鍮の精密部品を作成する際には、上記のポイントに気を配りながら作業を行うことが重要です。適切な工具や適正な加工条件を選択することで、美しい仕上がりを実現することができます。

真鍮旋盤加工での精度を左右する要因

真鍮フライスにおいて仕上げ精度を向上させるためには、いくつかのポイントがあります。まず、切削速度や切削深さなどの加工条件を正確に設定することが重要です。適切な加工条件で作業を行うことで、真鍮材料が熱や摩耗による変形を最小限に抑えることができます。

また、工具の選択も精度向上のカギとなります。適切な切削工具を選択することで、切削時の振動や摩耗を軽減し、仕上がりの品質を高めることができます。さらに、作業者の技術力や経験も大きな影響を与えます。正確な加工技術を持った熟練した作業者が作業を行うことで、仕上がり精度を向上させることが可能です。

これらの要素をしっかりと把握し、工程全体を丁寧に管理することで、真鍮フライスでの仕上げ精度を確保することができます。

工具の磨耗とその管理

真鍮フライスでの仕上げ精度を上げるコツ

真鍮フライスにおいて、仕上げ精度を高めるためには、工具の磨耗とその管理が重要です。使い古された工具は精度が低下し、仕上がりに影響を与えます。定期的な磨耗チェックと研磨作業を行うことで、工具の寿命を延ばし、精度を保つことができます。

具体的な例として、定期的なメンテナンスや清掃を怠らないことが挙げられます。工具のクリーニングや適切な保管方法を実践することで、磨耗を抑え、仕上げ作業の効率を向上させることができます。

したがって、真鍮フライスにおける仕上げ精度を向上させるためには、工具の磨耗と管理に注意を払うことが重要です。適切なメンテナンスを行い、工具を大切に扱うことで、高品質な仕上げを実現できます。

フライス加工での高精度な仕上げ技術

高精度加工のためのフライスの種類

真鍮の加工において、仕上げの精度を上げるためには、フライスの種類を選ぶことが重要です。フライスには様々な種類がありますが、中でも高精度加工に適したエンドミルがおすすめです。エンドミルは細かい部分の加工に適しており、真鍮などの硬い素材を精密に削ることができます。例えば、小さな穴や溝を作る際にエンドミルを使用することで、緻密な仕上がりが期待できます。また、刃先の形状やコーティングにも注意するとさらなる精度向上が見込めます。このように、適切なフライス工具を選ぶことで真鍮の仕上げ精度を高めることができます。

加工パスの計画

真鍮フライスでの仕上げ精度を上げるコツ

真鍮の加工パスを計画する際には、精度を高めるためにいくつかのポイントに気をつける必要があります。例えば、適切な切削速度や切りくず排出方法を選択することが重要です。適切な切削速度を選択することで、作業効率が向上し、仕上がりにも影響します。また、切りくず排出方法を工夫することで、加工過程をスムーズにすることができます。

さらに、工具の選択も重要です。適切な工具を使用することで、加工精度を向上させることができます。例えば、適切な刃先形状や刃先コーティングを選択することで、真鍮の仕上げ精度を高めることができます。

これらのポイントに注意することで、真鍮フライスでの作業効率や仕上がりの品質を向上させることができます。

マシニングセンタの精度と保守

真鍮フライスでの仕上げ精度を上げるコツ

真鍮製品の仕上げにおいて、精度を向上させるためにはいくつかのポイントがあります。まず、適切な切削条件を設定することが重要です。切削速度や切削深さを適切に設定することで、作業効率が向上し、仕上がりの精度も向上します。

さらに、切削工具の適切な選択も重要です。適切な刃先形状やコーティングを選ぶことで、真鍮材料に最適な切削が行えます。例えば、ダイヤモンドコーティングが施された工具は、耐摩耗性が高く、精密な加工が可能です。

最後に、定期的なメンテナンスや刃先の交換を行うことも忘れてはいけません。切削工具の状態を常に管理し、最適な状態を保つことで、仕上げの精度を一定レベルに維持することができます。これらのポイントを順守することで、真鍮フライスにおける仕上げ作業の精度を向上させることができます。

加工精度を向上させるための効率的な方法

工程計画の重要性

真鍮フライスでの仕上げ精度を上げるコツ

仕上げ精度を向上させるためのポイントはいくつかあります。まず、適切な切削条件を設定することが重要です。切削速度や送り速度、刃先の形状などを適切に設定することで、きめ細やかな仕上がりを実現することができます。また、真鍮の特性を理解し、適切な切削工具を選定することも大切です。

具体的な例を挙げると、真鍮の切削時には過度な熱や振動が生じることがあります。このような場合には、冷却装置を適切に使用することで、品質の向上につながります。さらに、切削工具の定期的なメンテナンスや交換も忘れてはいけません。

これらのポイントを押さえることで、真鍮フライスでの仕上げ精度を効果的に向上させることができます。

プログラミングとシミュレーション

真鍮フライスでの仕上げ精度を上げるコツ

真鍮をフライス加工する際に、仕上げ精度を向上させるためのコツがあります。まず、切削条件を適切に設定することが重要です。適切な刃物や切削速度を選ぶことで、綺麗な仕上がりを実現できます。また、適切な切削液を使用することも精度向上につながります。

さらに、ツールの定期的なメンテナンスも欠かせません。刃物の研ぎ直しや交換を定期的に行うことで、品質を保ちながら加工精度を維持できます。これらのコツを守ることで、真鍮フライスでの仕上げ精度を向上させることができます。

継続的な品質管理とフィードバックループ

真鍮フライスでの仕上げ精度を上げるコツ

品質管理が重要です。作業を進める際に、出来るだけ正確で一貫性のある作業を心掛けることが必要です。例えば、フライス盤の刃を定期的に点検し、適切に研磨しておくことで、仕上げ精度を向上させることができます。作業中に問題が発生した場合は、すぐに修正を行い、同じミスを繰り返さないようにすることも重要です。

さらに、フライス加工の際には、素材やツールに適した切削条件を選択することも大切です。例えば、真鍮の場合は適切な切削速度や刃先形状を選ぶことで、仕上げ品質を向上させることができます。

このように、継続的な品質管理とフィードバックループを意識することで、真鍮フライスでの仕上げ精度を向上させることができます。

実践!真鍮フライス加工の精度向上テクニック

加工前の準備とチェックポイント

真鍮フライスでの仕上げ精度を上げるコツ

真鍮の加工前に準備をしっかり行うことが重要です。素材の特性や工程を理解し、チェックポイントを把握することで、仕上がりの精度を向上させることができます。例えば、適切な切削速度や刃先の形状を選ぶことで、切削時の摩擦や振動を最小限に抑えることができます。さらに、加工中には適切な冷却液を使用して過熱を防ぐことも重要です。これらの工程を丁寧に行うことで、真鍮フライスの仕上げ精度を向上させることができます。結果として、高品質な製品を作ることができ、顧客の信頼を得ることができるでしょう。

工具の選択と管理

真鍮フライスでの仕上げ精度を上げるためのコツは、工具の選択と管理が重要です。真鍮は柔らかい金属であり、フライス作業においては適切な工具を使用することが必要です。例えば、硬度が適切なカッターや適切な回転数などが重要です。

工具の管理も欠かせません。定期的なメンテナンスや切削油の交換などを行うことで、工具の寿命を延ばし、作業効率を向上させることができます。また、作業前に工具の状態を確認し、必要に応じて交換や調整を行うことも大切です。

これらの工具の選択と管理をしっかりと行うことで、真鍮フライスでの仕上げ精度を向上させることができます。作業効率だけでなく、作業結果の品質も向上させるために、工具に適した使い方と管理を心がけましょう。

加工条件の最適化と実例

真鍮フライスでの仕上げ精度を上げるコツ

真鍮の加工において、仕上げ精度を向上させるためには、加工条件の最適化が欠かせません。切削速度や刃先の選定、冷却潤滑剤の使用など、様々な要素が重要です。

例えば、切削速度を適切に設定することで、切削熱を適切に制御し、精度の高い加工が可能となります。また、適切な刃先を選定することで、切削時の振動を抑え、仕上がりにムラが生じにくくなります。

さらに、冷却潤滑剤を適切に利用することで、加工時の摩擦を減らし、刃先の摩耗を抑えることができます。これらの工夫により、真鍮フライスにおける仕上げ精度を向上させることができます。

加工後の仕上げと精度検査

真鍮フライスでの仕上げ精度を上げるコツ

仕上げ工程は製品の品質を左右する重要な工程です。真鍮フライスにおいても、仕上げの精度を高めるためにはいくつかのポイントがあります。

まず、適切な切削条件を設定することが重要です。適切な切削速度や切削量を選択することで、仕上がりの滑らかさや精度を向上させることができます。

次に、適切な工具や切削油を使用することも重要です。適切な工具を選ぶことで、加工時の振動を抑えて精度を高めることができます。また、切削油を使用することで摩擦を減らし、より緻密な仕上げを実現できます。

これらのポイントを抑えることで、真鍮フライスにおける仕上げ精度を向上させることができます。仕上がりの美しさや品質を追求する際には、これらのコツを意識して取り組んでみてください。

まとめ

真鍮フライスにおける仕上がり精度を向上させるためには、適切な切削条件の設定が重要です。切削速度や切削深さ、刃先の角度などを適切に調整することで、高品質な仕上がりを実現することができます。また、切削時の冷却や潤滑も重要であり、これらの条件を適切に制御することで加工精度を向上させることができます。適切な切削条件と冷却潤滑の確保により、真鍮フライスにおける仕上がり精度を大幅に向上させることが可能です。

マシニングセンタで真鍮を加工する際の失敗を避ける方法と美しい仕上がりへの近道

真鍮を加工する際、失敗は避けたいところですよね。マシニングセンターを使用して美しく仕上げるためのヒントをお探しの方には、この記事がお役立ちかもしれません。真鍮は独特の輝きを持ち、美しい装飾品や部品を作るのに適しています。しかし、その加工には注意が必要です。本記事では、マシニングセンターを使用して真鍮を加工する際の失敗を避ける方法や、美しい仕上がりを得るための近道について探っていきましょう。加工技術の向上や失敗を最小限に抑えるコツを知りたい方にとって、この内容はきっと興味深いものとなるでしょう。

真鍮をマシニングセンタで加工する基本

マシニングセンタとは

マシニングセンタとは、工作機械の一つで、金属や素材を削ったり形を整えたりする装置のことです。真鍮を加工する際に失敗を避けるためには、正しい切削条件を設定することが重要です。例えば、適切な切削速度や切削深さを選ぶことが大切です。また、工具の選定や冷却液の使用も加工の品質に影響を与えます。

美しい仕上がりを得るためには、切削面の仕上げやバリ取りにも注意を払う必要があります。真鍮は美しい輝きを持つ素材ですので、丁寧な仕上げが特に重要です。例えば、最終工程での研磨や仕上げ作業を丁寧に行うことで、品質の高い仕上がりを実現できます。

マシニングセンタを上手に活用し、正確な加工条件を設定することで、美しい仕上がりの製品を生産することが可能です。失敗を避け、高品質な加工を目指す際には、適切な技術と注意が必要です。

真鍮の特性と加工の難しさ

真鍮は、銅と亜鉛の合金であり、加工の際にはその特性を理解することが重要です。真鍮は比較的柔らかい金属であり、切削時に熱が発生しやすく切削性が悪いため、注意が必要です。例えば、マシニングセンタで真鍮を加工する際に、適切な刃先形状や刃先の冷却方法を選択することが重要です。適切な工具と工具磨耗の管理を行うことで、切削品質を向上させることができます。

また、真鍮の仕上げにも注意が必要です。美しい仕上がりを得るためには、切削後の仕上げ工程で手間をかけることが重要です。例えば、表面を研磨することで光沢を出すことができます。正確な仕上げ作業によって、プロジェクト全体の品質を向上させることができます。そのため、真鍮の加工においては、特性を理解し、適切な手法を用いることが重要です。

真鍮加工の前の準備

マシニングセンタで真鍮を加工する際には、失敗を避けるために大切な準備があります。まず、素材の真鍮を選ぶ際には、品質や硬さを確認しましょう。次に、加工する形状やサイズに応じて適切な工具や刃物を準備します。例えば、細かいディテールを加工する場合は細かい刃物が必要です。

さらに、切削速度や送り速度などの加工条件を正確に設定することも重要です。適切な加工条件を設定することで、真鍮をきれいに加工することができます。最後に、加工後はきちんと仕上げ作業を行い、美しい仕上がりを目指しましょう。

これらの準備を丁寧に行うことで、マシニングセンタで真鍮を加工する際に失敗を避け、美しい仕上がりを実現することができます。

加工プロセスの概要

マシニングセンタで真鍮を加工する際に起こりやすい失敗を避け、美しい仕上がりを手に入れるためには、注意が必要です。

まず、マシニングセンタの加工プロセスの概要を理解することが重要です。適切な加工速度や刃の選定、冷却液の使用など、正確な設定が必要です。このような具体的な理由を把握することで、失敗を未然に防ぐことができます。

例えば、適切な刃を使用しない場合には、真鍮がうまく切削されずに表面が傷ついてしまう可能性があります。確認を怠らず、正確な加工条件を設定することで、より綺麗な仕上がりを実現することができます。

したがって、慎重な作業と正確な設定を行うことで、マシニングセンタでの真鍮加工において失敗を避け、美しい仕上がりを手に入れることができます。

真鍮の切削加工における重要ポイント

適切な切削工具の選択

マシニングセンタで真鍮を加工する際の失敗を避けるためには、適切な切削工具の選択が重要です。真鍮は比較的柔らかい金属であり、適切な刃先形状や切削条件を選ぶことで、加工時の振動や切削抵抗を減らし、美しい仕上がりを実現することができます。

例えば、真鍮の場合はチップの取り付け角度や刃先形状が重要となります。適切な切削条件を設定し、適切な切削速度や切削深さを選ぶことで、加工品質を向上させることができます。さらに、切削工具の選択だけでなく、適切な冷却液の使用や適切な切削方向の選択も重要です。

適切な切削工具を選択することで、真鍮加工時の失敗を避け、美しい仕上がりを手に入れることができます。

切削条件の設定

マシニングセンタで真鍮を加工する際、失敗を避けるためには、適切な切削条件の設定が重要です。すなわち、切削速度、送り速度、切削深さなどのパラメータを正確に設定することが美しい仕上がりへの近道となります。例えば、真鍮は柔らかい素材であるため、高速での切削や過剰な力のかかり方は加工精度を損なう可能性があります。そのため、適切な切削速度と適度な切削深さを設定することが重要です。

また、刃物の選定も重要であり、適切な刃先形状や刃先材質を選ぶことで、切削品質を向上させることができます。さらに、切削液を使用して熱を逃がすことも重要です。これらの工夫を行うことで、真鍮加工における失敗を減らし、美しい仕上がりを実現することができます。

冷却液の使用と管理

マシニングセンタで真鍮を加工する際に失敗を避けるためには、適切な冷却液の使用と管理が重要です。なぜなら、真鍮は加工時に熱を持ちやすく、適切な冷却がないと割れや変形などの問題が発生する可能性があります。

そのため、マシニングセンタを使用する際には、適切な種類の冷却液を選択し、適切な量を供給することが大切です。例えば、水溶性の冷却液を使用することで、真鍮の加工時に生じる熱を効果的に冷やすことができます。

さらに、冷却液の管理にも注意を払う必要があります。定期的な交換や清掃を行うことで、冷却液の効果を維持し、加工作業の安定性を保つことができます。

適切な冷却液の使用と管理を行うことで、真鍮の加工作業を円滑に行うことができ、美しい仕上がりを実現することができます。

チップの除去と対策

マシニングセンタで真鍮を加工する際には、チップの除去と対策が重要です。チップは加工時に発生する切屑のことで、これが残ると加工精度や仕上がりに影響を与えます。そのため、定期的なチップ除去が必要です。例えば、作業の合間に刷毛やエアーガンでチップを除去することで、加工品質を維持できます。

さらに、切削液の適切な管理も重要です。切削液は加工時に熱を発生させ、切削抵抗を減らして加工精度を向上させますが、古くなるとチップや切削屑が溜まり、加工品質を低下させる原因となります。定期的な切削液の交換や管理を怠らないことが大切です。

これらの対策を適切に行うことで、マシニングセンタで真鍮を美しく加工し、高品質な仕上がりを実現することができます。

加工時の注意点と失敗を避ける方法

マシニングセンタのメンテナンス

マシニングセンタで真鍮を加工する際の失敗を避ける方法と美しい仕上がりへの近道

真鍮は加工する際に注意が必要な素材です。マシニングセンタを使用する際には、正しい刃物や切削速度を選択することが重要です。刃物が適切でないと、真鍮が削られる際に問題が生じる可能性があります。

また、切削速度が速すぎると真鍮が熱せられてしまい、仕上がりにムラや歪みが生じることがあります。逆に遅すぎても、真鍮の表面が滑らかにならず、美しい仕上がりが得られません。

そのため、適切な刃物と切削速度を選択し、加工中に冷却液を使用することで、真鍮の加工品質を向上させることが重要です。適切な加工技術を用いることで、美しい仕上がりを実現することができます。

真鍮素材の固定方法

マシニングセンタで真鍮を加工する際、美しい仕上がりを求める際のポイントは、まず真鍮素材の固定方法です。真鍮は柔らかい素材であり、加工中に振動やずれが生じやすいため、しっかりと固定することが重要です。例えば、クランプを使用して素材を確実に固定することで、精密な加工が可能となります。

さらに、適切な切削条件を設定することも重要です。切削速度や切削深さを適切に調整することで、真鍮素材を効率よく加工することができます。例えば、適切な刃先数や冷却方法を選択することで、加工時の摩擦や熱を抑え、美しい仕上がりを実現できます。

これらのポイントに注意することで、マシニングセンタで真鍮を加工する際の失敗を防ぎ、美しい仕上がりを実現することができます。

加工精度を左右する要因

マシニングセンタで真鍮を加工する際、加工精度を左右する要因は何でしょうか。まず、工具の選択が重要です。適切な切削具を選ぶことで、真鍮の加工効率と品質が向上します。例えば、硬度や切削速度を考慮して適切な工具を選ぶことが大切です。

また、加工時の冷却方法も重要です。適切な冷却を行うことで熱が加工精度に与える影響を軽減できます。例えば、切削液を使用することで加工時の熱を効果的に冷却することができます。

さらに、適切な切削条件の設定も必要です。切削速度や切削量を適切に設定することで、加工精度を向上させることができます。これらの要素をしっかりと考えながら真鍮の加工を行うことで、美しい仕上がりを実現することができます。

失敗例とその対策

マシニングセンタで真鍮を加工する際の失敗を避けるためには、注意すべきポイントがあります。例えば、適切な切削条件を設定することが重要です。切削速度や送り速度などを適切に調整することで、加工品質を向上させることができます。

さらに、適切な切削工具を選択することもポイントです。真鍮に適した工具を選ぶことで、加工精度を高めることができます。また、加工前に素材表面の清掃や潤滑剤の塗布を行うことで、加工時の摩擦を減らし、美しい仕上がりを実現できます。

これらの対策を講じることで、マシニングセンタでの真鍮加工において失敗を避け、美しい仕上がりを実現することができます。しっかりと対策を講じることで、効率的かつ品質の高い加工が可能となります。

美しい仕上がりを実現するためのテクニック

表面仕上げの基本

マシニングセンタで真鍮を加工する際、失敗を避けるためには正しい工具や適切な加工条件を選択することが重要です。真鍮はやわらかい素材であり、過剰な加工力を加えると歪みや傷がつきやすくなります。適切な工具を使用することで、美しい仕上がりを実現できます。例えば、カッターや切削液を適切に選んで、慎重に作業を行うことが大切です。

また、加工時には適切な冷却や潤滑を行うことも重要です。過熱を防ぎ、素材の劣化を抑えるために適切な冷却剤を使用しましょう。これにより加工精度が向上し、仕上がりにムラが生じることを防ぐことができます。

要するに、真鍮を綺麗に仕上げるためには適切な工具や条件を選び、慎重に加工することが大切です。これらのポイントを押さえれば、マシニングセンタでの真鍮加工を失敗することなく、美しい仕上がりを実現できます。

仕上がりを左右する加工パラメータ

マシニングセンタで真鍮を加工する際、仕上がりを左右する加工パラメータがあります。まず、切削速度と送り速度を適切に設定することが重要です。速度が速すぎると工具が摩耗し、仕上がりに悪影響を及ぼす可能性があります。逆に速度が遅すぎると加工時間が長くなり効率が下がります。

さらに、切削深さや切削幅も重要です。深すぎる切削深さは振動や加工精度の低下を招く恐れがあります。適切な切削深さと切削幅を設定することで、美しい仕上がりを実現できます。

加工時には冷却液の使用も欠かせません。真鍮は熱に敏感な素材であり、適切な冷却を行うことで加工精度や工具寿命を向上させることができます。

これらの加工パラメータを適切に設定し、注意を払うことで、マシニングセンタで真鍮を加工する際の失敗を避け、美しい仕上がりを実現することが可能です。

磨きとバリ取りの方法

マシニングセンタで真鍮を加工する際に失敗を避け、美しい仕上がりを実現するためには、磨きとバリ取りの方法が重要です。まず、仕上げ時には表面に残るバリ(鋭い突起)を取り除くことが必要です。バリ取りを怠ると、仕上がりが粗悪になり、品質が低下します。次に、磨き作業を丁寧に行い、真鍮の表面を滑らかに仕上げましょう。磨きによって光沢が増し、美しい仕上がりが実現されます。これらの工程をきちんと行うことで、製品の品質が向上し、顧客に満足してもらえるでしょう。加工過程での注意深い作業が、製品の価値を高める重要な要素となります。

加工後の清掃と保護

マシニングセンタで真鍮を加工する際、美しい仕上がりを得るためには、加工後の清掃と保護が重要です。なぜなら、加工時に生じるチップや切屑が残ると、仕上がりが損なわれる恐れがあります。そのため、加工が完了したら、綺麗に清掃することが必要です。

それに加えて、真鍮は錆びやすい素材であるため、加工後は保護処理も欠かせません。錆が発生すると、美しい仕上がりが台無しになってしまいます。そこで、加工後は適切な保護剤やコーティングを施すことで、真鍮の美しさを長持ちさせることができます。

加工後の清掃と保護を怠らずに行うことで、マシニングセンタで真鍮を加工する際の失敗を防ぎ、美しい仕上がりを維持することができます。

真鍮・銅系素材の旋盤加工とマシニングセンタ加工の違い

旋盤加工とマシニングセンタ加工の比較

マシニングセンタで真鍮を加工する際の失敗を避ける方法と美しい仕上がりへの近道

真鍮をマシニングセンタで加工する際、注意すべきポイントがあります。まず、適切な加工条件を設定することが重要です。適切な切削速度や切削量を選ぶことで、真鍮の仕上がりに影響を与えます。

さらに、切削工具の選定も重要です。適切な刃先形状やコーティングを選んで、切削時の摩擦を減らし、加工精度を向上させましょう。

例えば、高速鋼や硬質合金の切削工具を使用することで、真鍮の加工性能を最大限に引き出すことができます。また、適切な刃先形状を選ぶことで、加工時の振動や異常摩耗を防ぐことができます。

これらのポイントを押さえることで、マシニングセンタでの真鍮加工を成功させ、美しい仕上がりを実現することができます。

真鍮の旋盤加工におけるポイント

マシニングセンタで真鍮を加工する際のポイントは慎重な計画と正確な作業です。真鍮は加工が繊細であり、加工中に熱を持ちやすい特性があります。そのため、適切な切削条件と冷却方法を選択することが重要です。例えば、適切な刃物の選択や切削速度、切りくずの適切な管理などが挙げられます。これらのポイントを無視すると、真鍮の加工過程で歪みや割れが生じる可能性が高まります。

また、美しい仕上がりを実現するためには、切削工程の統一性と仕上げ工程の丁寧な取り組みが欠かせません。適切な仕上げ工具や研磨方法を選択し、正確な仕上げ作業を行うことで、真鍮の表面につややかな艶を与えることができます。このような工程を丁寧に踏むことで、美しい仕上がりを実現し、高品質な製品を生み出すことができます。

マシニングセンタによる加工のメリット

マシニングセンタによる加工のメリットは、精度や効率性が高いことです。マシニングセンタはコンピュータによって制御され、高精度な加工を可能にします。これにより、真鍮などの素材を精密に加工する際に、手作業よりも正確な仕上がりが期待できます。

さらに、マシニングセンタは短時間で多くの加工作業を行えるため、効率的に生産性を向上させることができます。例えば、複数の部品を同時に加工することが可能であり、大量生産や大規模なプロジェクトにも適しています。

そのため、マシニングセンタを使用することで、真鍮の加工における失敗を防ぎ、美しい仕上がりを短期間で実現することができます。加工業務において精度と効率性を重視する場合、マシニングセンタは非常に有用なツールとなるでしょう。

よくある質問と答え

真鍮加工の際の切削速度はどのくらいが適切?

マシニングセンタで真鍮を加工する際の切削速度は、適切な加工を行う重要な要素です。切削速度が速すぎると工具が早く摩耗し、逆に遅すぎると切削面の仕上がりが粗くなる可能性があります。例えば、真鍮の場合は一般的に300~500m/minの範囲が適切とされています。この速度範囲で加工を行うことで、美しい仕上がりを得ることができます。

また、切削深さや刃先の形状なども加工結果に影響を与えるため、これらも適切に設定することが重要です。例えば、切りくずが詰まるリスクを避けるためには、切削速度だけでなく適切な切削深さも考慮する必要があります。これらのポイントに気をつけることで、マシニングセンタでの真鍮加工において失敗を避け、美しい仕上がりを実現することができます。

切削油はどのように選べば良い?

マシニングセンタで真鍮を加工する際、失敗を避け美しい仕上がりを目指すためには、適切な切削油の選択が重要です。切削油は切削作業において摩擦や熱を軽減し、工具と加工素材を保護する役割があります。高品質の切削油を使用することで、作業効率が向上し、加工面の仕上がりも向上します。

例えば、真鍮は加工時に切削熱が発生しやすく、工具の寿命や加工面の精度に影響を与えます。適切な切削油を使用することで、切削熱を抑え、切削作業をスムーズに行うことができます。これにより、美しい仕上がりを実現することができます。

したがって、マシニングセンタで真鍮を加工する際は、適切な切削油を選ぶことが重要であり、それによって失敗を避け、美しい仕上がりを実現することができます。

加工中の振動を抑えるには?

マシニングセンタで真鍮を加工する際、振動を抑える方法をご紹介します。振動が生じると加工精度が低下し、仕上がりに影響を及ぼす可能性があります。そのため、まずはしっかりとマシンを安定させることが重要です。マシンが安定していれば、加工時の振動が抑えられ、美しい仕上がりを目指すことができます。

さらに、刃具や工具の選び方も重要です。適切な刃具を選ぶことで、振動を最小限に抑えることができます。例えば、刃先が適切に設計された工具を使用することで、真鍮の加工時に振動を軽減することができます。

以上の方法を実践することで、マシニングセンタでの真鍮加工における振動を抑え、美しい仕上がりを実現することができます。

真鍮加工のトラブルシューティング

マシニングセンタで真鍮を加工する際に起こりがちなトラブルについて考えてみましょう。まず、真鍮は柔らかい素材なので、工具の選択が重要です。適切な切削速度や切削量を設定することで、切削時の振動やチッピングを防ぐことができます。次に、冷却液を適切に使用することも大切です。冷却液が不足していると加工面が粗くなったり、工具が摩耗しやすくなります。

具体的な問題として、切削時に真鍮が詰まることがあります。これを避けるためには、適切な切削条件を設定し、定期的に切屑を除去することが必要です。また、加工後の仕上げにも注意が必要です。適切な研磨や表面処理を行うことで、美しい仕上がりを実現できます。これらのポイントを押さえることで、マシニングセンタでの真鍮加工をスムーズに行うことができます。

最新のマシニングセンタ技術と真鍮加工

高速マシニングと精度向上

マシニングセンタで真鍮を加工する際、美しい仕上がりを得るためには、失敗を避けることが重要です。高速マシニングは、加工速度を上げることで生産性を向上させる方法の一つです。これにより、素材を効率的に削り、仕上がりの精度も向上します。

また、精度向上のためには、切削工具や冷却液の選定も重要です。適切な切削工具を選ぶことで、真鍮を効果的に加工し、美しい仕上がりを実現できます。冷却液も適切に使用することで、加工時の摩擦熱を抑え、加工精度を高めることができます。

これらの方法を適用することで、マシニングセンタでの真鍮加工において失敗を避け、美しい仕上がりを手に入れることができます。

CNCプログラミングのポイント

マシニングセンタで真鍮を加工する際、失敗を避けるポイントはいくつかあります。まず、適切な加工条件を設定することが重要です。加工速度や切削量などを正確に設定することで、作業効率が向上し、加工精度も高まります。

さらに、適切な工具の選択も重要です。真鍮は柔らかい材料であり、適切な工具を使わないと加工中にツールが摩耗しやすくなります。適切な切削条件と合わせて適切な工具を選ぶことで、美しい仕上がりを実現できます。

例えば、適切な冷却液を使用することも重要です。冷却液を使うことで加工時の摩擦熱を抑え、加工表面の品質を保つことができます。

これらのポイントを押さえることで、マシニングセンタで真鍮を加工する際の失敗を避け、美しい仕上がりを目指すことができます。

自動化と効率化の最前線

マシニングセンタで真鍮を加工する際には、失敗を避けるためにいくつかのポイントに注意することが重要です。まず、正確な設定と適切な工具の選択が必要です。適切な切削速度や切削量を設定することで、真鍮の仕上がりを向上させることができます。さらに、適切な冷却液や潤滑剤の使用も重要です。これにより、切削時の摩擦を軽減し、作業効率を向上させることができます。

例えば、切削速度や切削量が適切でない場合、真鍮が割れたり歪んだりする可能性があります。また、冷却液や潤滑剤を適切に使用しないと、切削面に凹凸や傷がついてしまうこともあります。これらの失敗を避けるためには、正しい加工条件を設定し、適切な工具や材料を選択することが不可欠です。これらのポイントを守ることで、美しい仕上がりの真鍮加工が可能となります。

真鍮加工に適したマシニングセンタの選び方

マシニングセンタで真鍮を加工する際、失敗を避けるためには適切な機械の選択が肝要です。マシニングセンタは高精度で作業を行うため、真鍮のような柔らかい材料に適しています。

まず、加工する真鍮の種類や厚さに応じて適切な切削速度や切削深さを設定することが大切です。例えば、柔らかい真鍮は高速切削が適していますが、硬い真鍮は低速切削が適しています。

さらに、適切な切削工具やクーリング液の使用も重要です。例えば、適切なエンドミルやドリルを選んで使用することで、仕上がりに影響を与えることなく綺麗な加工が可能です。

適切なマシニングセンタの選択と工具の使い方をマスターすることで、美しい仕上がりを実現し、失敗を回避することができます。

真鍮加工のためのケーススタディ

成功事例の分析

マシニングセンタで真鍮を加工する際に失敗を避け、美しい仕上がりを目指すためには、正しい工具や切削条件の選定が重要です。例えば、適切な刃先半径を選ぶことで、切削時の振動や切くずの発生を減らすことができます。さらに、切削速度や切削深さを適切に設定することで、真鍮の加工効率を向上させることができます。このように、細かな条件設定が加工結果に大きく影響します。

また、加工前には作業環境やマシンの点検も十分に行い、適切な潤滑剤を使用することも重要です。これによって、加工中の摩擦や熱の発生を抑え、仕上がりにムラや傷を防ぐことができます。

失敗を避け、美しい仕上がりを実現するためには、細部に注意を払いながら工程を進めることが重要です。マシニングセンタで真鍮を加工する際には、適切な準備と正確な操作が美しい仕上がりの近道となります。

失敗事例の検証と学び

マシニングセンタで真鍮を加工する際に起こりがちな失敗事例を検証し、それらを避ける方法について学びましょう。真鍮は美しい仕上がりが求められる素材であり、適切な加工が重要です。例えば、適切な工具や適切な切削速度を選択することが鍵となります。切削速度が速すぎると真鍮が焼けてしまい、仕上がりに影響が出ます。逆に速度が遅すぎると加工時間がかかりすぎて効率が悪くなります。

また、適切な冷却や潤滑も重要です。適切な冷却を行わないと工具や加工面が過熱してしまい、精度や仕上がりに悪影響を及ぼします。これらのポイントを理解し、実践することで失敗を避け、美しい真鍮加工を実現できるでしょう。

プロフェッショナルのアドバイス

マシニングセンタで真鍮を加工する際、失敗を避けるためには、まず正確な計画を立てることが重要です。最初に、加工する真鍮の種類や形状、加工方法を明確にしましょう。次に、適切な工具や切削条件を選択することで、作業効率を上げつつ美しい仕上がりを目指せます。例えば、適切な刃先形状や切削速度を選択することで、加工精度を向上させることができます。最後に、途中で作業を中断することなく、一貫して加工を行うことも重要です。このように、計画的に加工作業を進めることで、失敗を最小限に抑え、美しい仕上がりを実現できるでしょう。

業界のベストプラクティス

マシニングセンタで真鍮を加工する際、失敗を避けて美しい仕上がりを目指す方法を見ていきましょう。真鍮は、硬さや熱伝導性が高く、正確な加工が求められます。まず、失敗を避けるためには適切な切削速度や切削深さを設定することが重要です。高速での加工は精度を損なう可能性があります。また、適切な冷却液を使用して加工中の熱を逃がすことも重要です。

例えば、マシニングセンタで真鍮の部品を加工する際、切削速度を適切に設定し、適度な冷却を行うことで、表面がキズつかず美しい仕上がりを実現できます。最終的な仕上がりに影響を与えるのは細かな加工技術や設定です。失敗を避け、美しい仕上がりを目指すために、正確な加工条件を遵守することが重要です。

まとめ

マシニングセンタで真鍮を加工する際に失敗を避け、美しい仕上がりを得るための方法をご紹介します。真鍮の加工では切削速度や刃具の選択が重要です。適切な刃具を使用し、適正な切削速度を設定することで、仕上がりの品質を向上させることができます。また、適切な冷却や潤滑も重要です。これによって材料の過熱や切削時の摩耗を抑えることができます。これらのポイントを抑えることで、美しい仕上がりを得ることができます。

NCフライス活用法!真鍮の綺麗な仕上がりを実現する方法

真鍮加工において、NCフライスは驚くほど効果的なツールです。しかし、その活用法や技術について理解することは容易ではありません。この記事では、真鍮を美しく仕上げるためのNCフライスの活用法に焦点を当てます。

真鍮加工におけるNCフライスの重要性や効果について深く掘り下げ、どのように使用するのか、どのように素晴らしい仕上がりを実現できるのかを詳しく解説します。真鍮加工のプロセスをより効率的かつ効果的に行うための方法を学び、美しい仕上がりを実現するためのポイントについて知識を深めていきましょう。

真鍮NCフライス加工の基礎

真鍮とは:特性と加工の魅力

真鍮とは、銅と亜鉛を主成分とする合金であり、その美しい金属光沢と加工のしやすさから、さまざまな用途で利用されています。NCフライスとは、コンピュータ制御による精密な加工技術のことであり、真鍮の綺麗な仕上がりを実現する際に重要な役割を果たします。

NCフライスを活用することで、真鍮の表面に精密な刻み目や模様を施すことができます。例えば、時計の針や装飾品など、細かな部品を作る際に活用されます。また、建築やインテリアデザインにおいても、真鍮を使用した装飾パーツを作る際に、NCフライスが重要な役割を果たします。

真鍮の特性とNCフライスの組み合わせにより、高精度で美しい仕上がりを実現することが可能となります。そのため、製品や作品の品質向上やデザイン性の向上に貢献しています。これらの要素を活かすことで、真鍮の魅力を最大限に引き出す加工方法として、NCフライスが注目されています。

NCフライスの概要と基本操作

NCフライスとは、コンピュータ制御された工作機械を使用して金属加工を行う方法です。真鍮の綺麗な仕上がりを実現するためには、まず正確な切削パラメーターを設定することが重要です。例えば、適切な回転数や送り速度を選択することで、真鍮材料が綺麗に加工されます。

NCフライスでは、機械が事前にプログラムされた手順通りに作業を行うため、高い精度で加工が可能です。具体的な操作方法として、CADソフトウェアを使用して加工データを作成し、そのデータをCNCマシンに転送することが挙げられます。

このように、NCフライスを活用することで真鍮の繊細な部品や精密な加工が可能となります。高品質な仕上がりを求める場合には、NCフライスの概要や基本操作を理解し、適切に活用することが重要です。

真鍮加工に適したNCフライスの選び方

NCフライスとは、コンピュータ制御を用いて金属加工を行う重要な工具です。真鍮加工に適したNCフライスを選ぶ際には、切削性能や耐摩耗性が重要です。例えば、硬質な真鍮を綺麗に仕上げるためには、高速度での加工が必要です。また、切削刃の形状やコーティングも真鍮加工に影響を与えます。例えば、酸化処理を受けた真鍮を加工する際には、コーティングされた切削刃が適しています。

したがって、NCフライスを選ぶ際には、真鍮の性質や加工条件を考慮し、切削性能や耐摩耗性に優れたツールを選ぶことが重要です。適切なNCフライスを使用することで、真鍮の綺麗な仕上がりを実現することができます。

真鍮を加工する際のNCフライスの設定ポイント

切削条件の基本:スピードとフィード

NCフライスは、真鍮を綺麗に仕上げるための重要な工具です。真鍮は美しい仕上がりが求められる素材であり、NCフライスを上手に活用することで高品質な加工が可能となります。NCフライスを効果的に利用するためには、切削条件の基本であるスピードとフィードを理解することが重要です。

まず、スピードとは工具が回転する速さを指し、加工する素材や刃物の種類によって適切なスピードを選択する必要があります。次に、フィードとは工具が前進する速さを意味し、切削時の切りくずの排出や加工表面の仕上がりに影響を与えます。

例えば、真鍮のような柔らかい素材を加工する際は、適切なスピードとフィードを設定することで綺麗な仕上がりを実現することができます。NCフライスを使う際には、このような基本的な切削条件を考慮しながら操作することが重要です。

適切な工具と刃の選択

NCフライスを使って真鍮を綺麗に仕上げるには、適切な工具と刃の選択が重要です。刃の種類や材質によって切削時の仕上がりに大きな影響があります。例えば、高速度鋼の刃は一般的で手頃な価格であり、真鍮の削りやすさに適しています。また、硬度を考慮して適切な刃を選択することで、作業効率が向上し、綺麗な仕上がりを実現できます。さらに、切削速度や刃先の角度なども適切に調整することで、真鍮材料の特性を最大限に活かすことができます。適切な工具と刃を選ぶことで、NCフライスを効果的に活用し、綺麗な真鍮の仕上がりを実現しましょう。

冷却剤の使用とその効果

NCフライスは、真鍮の加工において綺麗な仕上がりを実現するための重要なツールです。NCフライスを活用することで、精密な加工が可能となります。例えば、真鍮の部品や装飾品を製造する際に、NCフライスを使用することで細かいデザインや模様を正確に加工することができます。また、NCフライスは自動化されたプロセスを採用しており、作業効率を向上させることができます。

さらに、NCフライスは加工精度が高く、素材の無駄を最小限に抑えることができます。そのため、真鍮の材料を有効活用しつつ、環境にも配慮した加工が可能となります。NCフライスを上手に活用することで、真鍮の製品をより美しく仕上げることができます。真鍮加工において、NCフライスの効果は非常に大きいので、積極的に活用してみることをおすすめします。

真鍮の切削加工時の仕上がりを向上させるテクニック

表面粗さを左右する要因

NCフライス活用法!真鍮の綺麗な仕上がりを実現する方法

真鍮の仕上がりを左右する重要な要素は、表面粗さです。NCフライスを活用することで、緻密な加工が可能となり、美しい仕上がりを実現します。NCフライスはコンピュータ制御により高い精度で加工を行うため、真鍮の表面に均一な仕上がりをもたらします。

例えば、真鍮製の装飾品や工芸品など、細部まで美しく仕上げたい製品にはNCフライスが最適です。緻密なデザインや複雑な形状も、NCフライスを使うことで高い精度で加工することができます。

NCフライスを駆使することで、真鍮製品の品質向上と生産性の向上が期待できます。真鍮の美しい仕上がりを追求する際には、NCフライスの活用を検討してみてください。

加工パスの最適化

NCフライスを使った真鍮加工の仕上げを美しくする方法について見ていきましょう。NCフライスを活用することで、真鍮の加工がより効率的かつ精密に行えます。例えば、NCフライスを使用することで複雑な形状や細かいデザインの加工も可能となります。また、旋削や切削と比べて、ノコギリ線の残りが少なく仕上がりが美しいのも特徴です。

NCフライスを活用することで、真鍮製品の生産性が向上し、品質も高くなります。加工精度が求められる時には、NCフライスが適しています。限られた時間やコストで高品質な真鍮製品を作りたい場合、NCフライスは有効な手段と言えます。真鍮の綺麗な仕上がりを実現したい際には、NCフライスの活用に注目してみてください。

バリ取りと表面処理の重要性

NCフライスは、真鍮の仕上がりを美しくするための重要な工具です。NCフライスを利用することで、精密な加工が可能となり、真鍮の表面に緻密なパターンや彫刻を施すことができます。例えば、時計やアクセサリーなどの高級製品では、真鍮部品の仕上がりが非常に重要です。NCフライスを使用することで、その仕上がりを向上させることができます。また、真鍮は錆びやすい性質を持つため、表面処理も重要です。適切なバリ取りや表面処理を行うことで、真鍮製品の耐久性や美しさを保つことができます。真鍮の加工において、バリ取りと表面処理の重要性を理解し、適切な手法を選択することが作業の質を向上させるポイントとなります。

真鍮CNC加工のための具体的な加工方法

加工プログラムの作成とシミュレーション

NCフライスは、真鍮を美しく仕上げるのに効果的な方法です。NCフライスは、コンピューター制御された工作機械を使用して、精密な切削加工を行う技術です。真鍮は美しい素材ですが、加工方法によっては傷がつきやすい特性があります。NCフライスを使うことで、緻密で均一な仕上がりを実現することができます。

NCフライスを活用することで、例えば時計の歯車や精密な部品などを作る際に、高精度で美しい真鍮加工が可能となります。加工プログラムを適切に作成し、シミュレーションを通じて細部まで確認することで、最終的な仕上がりに影響を与える要素を事前に把握することが重要です。

つまり、NCフライスを活用することで、真鍮の美しい仕上がりを実現できるだけでなく、作業効率も向上させることができます。これにより、製品の品質向上や生産性の向上につながり、真鍮加工における可能性が広がるのです。

マルチ軸加工とそのメリット

NCフライスは、真鍮の加工において素晴らしい仕上がりを実現する方法です。NCフライスは、コンピューター制御により工作物を精密に加工することができます。具体的には、真鍮の部品や装飾品を作る際に、細かいデザインや模様を正確に刻むことが可能です。

例えば、時計の歯車やアクセサリーなど、細かな部品を作る場合にNCフライスを活用することで、緻密な加工が可能となります。真鍮は美しい輝きと耐久性を持ち、高級感のある製品に仕上げることができます。

したがって、NCフライスを使うことで、真鍮製品を精密かつ美しく仕上げることができ、高品質な製品を生産することができます。NCフライスの活用は、真鍮加工における新たな可能性を切り拓くことができるでしょう。

高精度加工を実現するためのポイント

NCフライスを利用して真鍮を綺麗に仕上げる方法をご紹介します。NCフライスは、コンピュータ制御された工作機械を使って精密な加工が可能です。真鍮は美しい仕上がりが特徴であり、NCフライスを使うことでその特性を最大限に活かすことができます。

まず、綺麗な仕上がりを実現するためのポイントは適切な切削速度と切削深さを設定することです。適切なパラメーターを設定することで、真鍮の表面に優れた仕上がりを与えることが可能です。また、切削時には適切な冷却液を使用することも重要です。これにより切削面の熱を逃がし、真鍮の変色を防ぐことができます。

以上のポイントを守りながらNCフライスを活用することで、美しい仕上がりの真鍮加工を実現することができます。

真鍮加工のための最適な加工方法とは

切削速度とフィードレートの関係

NCフライスを使って真鍮を綺麗に仕上げる方法をご紹介します。NCフライスは工作機械の一種で、コンピュータ制御された装置が切削を行い、高精度な加工が可能です。真鍮は金属の一種で、美しい光沢が特徴です。

NCフライスを使う際には、切削速度とフィードレートの関係が重要です。切削速度が速すぎると真鍮が熱で変色してしまう恐れがあります。逆に、速度が遅すぎると加工時間がかかります。適切な切削速度とフィードレートを設定することで、綺麗な仕上がりが実現できます。

例えば、切削速度を調整して真鍮の加工に適した条件を見つけることが重要です。適切な条件で加工することで、真鍮の美しい光沢を損なうことなく仕上げることができます。NCフライスを上手に活用して、美しい真鍮加工を楽しんでください。

加工精度を高めるための工夫

NCフライスを使った真鍮の加工精度を高めるためには、いくつかの工夫が必要です。まず、切削条件を適切に設定することが重要です。回転数や送り速度などを適切に調整することで、真鍮の綺麗な仕上がりを実現することができます。また、刃先の選定も大切です。適切な刃先を選ぶことで、加工時の負荷を軽減し、精度を向上させることができます。

さらに、切削時には適切な冷却・潤滑を行うことも忘れてはいけません。適切な冷却・潤滑を行うことで、切削熱を効果的に逃がすことができ、真鍮の加工精度を向上させることができます。

これらの工夫を行うことで、NCフライスを最大限活用して、真鍮の綺麗な仕上がりを実現することができます。

量産時の効率化と品質管理

NCフライスは、真鍮を綺麗に仕上げる効果的な方法です。NCフライスを活用することで、製造プロセスが効率化され、品質管理が向上します。例えば、NCフライスを使用すると、真鍮の加工精度が高くなり、仕上がりに均一感が生まれます。また、自動化されたNCフライスは、人間の手に比べて作業精度が高く、繊細な部品を作る際に非常に有用です。結果として、製品の仕上がりが向上し、顧客に満足を提供することができます。これにより、製品の評価が高まり、競争力を強化することができます。NCフライスの活用は、真鍮加工において効率的で品質の高い製品を提供するための重要な手段となります。

真鍮の旋盤加工におけるポイント

旋盤加工特有の問題点とその対策

NCフライスを活用することで、真鍮の綺麗な仕上がりを実現する方法をご紹介します。NCフライスは、コンピュータ制御により高精度な加工が可能な工作機械です。真鍮は美しい光沢がありますが、加工時に切削粉が付着しやすく、表面が荒れることがあります。

そのため、NCフライスを使用することで、素材を綺麗に加工することができます。具体的には、適切な切削速度や切削深さを設定し、加工の際には適度な冷却や潤滑を行うことが重要です。また、適切な切削工具や工具の交換タイミングも注意が必要です。

このように、NCフライスを使いこなすことで、真鍮の美しい仕上がりを実現することができます。是非、この方法を活用して、素晴らしい加工品を作り出してみてください。

真鍮専用工具の利用とメンテナンス

NCフライスを使う際に、真鍮の綺麗な仕上がりを実現する方法についてお伝えします。真鍮は美しい金属ですが、加工時に注意が必要です。NCフライスは、コンピュータ制御により高精度な加工が可能で、真鍮の特性を活かすことができます。

まず、真鍮専用の工具を使用することが重要です。硬度や摩擦の特性を考慮して適切な工具を選びましょう。また、メンテナンスも大切です。工具の切れ味や状態を定期的に確認し、必要に応じて交換や研磨を行いましょう。

具体的な例として、適切な切削速度や切削量を設定することで、真鍮の綺麗な仕上がりを実現できます。加工中に工具や機械の状態を確認し、適切な加工条件を保つことが重要です。これらの方法を守ることで、NCフライスを使って美しい真鍮加工が可能となります。

旋盤加工とNCフライス加工の組み合わせ

NCフライス加工は、真鍮を美しく仕上げるための効果的な方法です。NCフライスは、コンピュータ制御された工作機械を使用して、高い精度で加工を行う技術です。真鍮は熱や湿気に弱い金属ですが、NCフライス加工を使用することで、緻密で滑らかな仕上がりを実現できます。例えば、時計の歯車や精密なパーツなどに用いられています。

真鍮の特性を活かすためには、NCフライス加工が理想的です。緻密なデザインや複雑な形状を実現しやすく、高品質な仕上がりが期待できます。この組み合わせにより、芸術作品や精密機器などで真鍮を活用する際に重要な役割を果たします。NCフライス加工を活用することで、真鍮の魅力を最大限に引き出すことができます。

トラブルシューティング:よくある問題と解決策

切削不良の原因と対策

NCフライス活用法!真鍮の綺麗な仕上がりを実現する方法

真鍮を加工する際、NCフライスを使うことで緻密で美しい仕上がりを実現できます。NCフライスはコンピューター制御された工作機械の一種で、高度な精度と効率を持ち合わせています。

例えば、真鍮の装飾品や精密部品を製作する際に、NCフライスを活用することで細部まで正確に加工できます。その結果、美しい仕上がりを実現することができるのです。

また、NCフライスは作業効率も高く、大量生産にも適しています。これにより、生産性を向上させつつ品質を確保することが可能です。

真鍮加工においてNCフライスを上手に活用することで、高品質かつ効率的な製品作りが実現できるので、是非活用してみてください。

加工中の振動とその抑制方法

NCフライス活用法!真鍮の綺麗な仕上がりを実現する方法

真鍮の素材は美しい仕上がりを求める際に人気があります。NCフライスは、精密な加工が可能であり、真鍮の独特の輝きを引き出すのに最適です。NCフライスを使うことで、緻密で滑らかな仕上がりを実現することができます。

NCフライスを活用する際には、適切な工具や刃物を使用することが重要です。例えば、適切な刃先形状やスピード設定を選択することで、真鍮の仕上がりを向上させることができます。

また、加工中の振動が仕上がりに影響を与えることがあります。この際は、適切な工作機械の設定や切削条件を調整することで、振動を抑制し、緻密で美しい仕上がりを実現することができます。NCフライスを使いこなすことで、真鍮の美しさを最大限に引き出すことができます。

真鍮加工における安全対策

NCフライスを使用した真鍮加工における安全対策は重要です。切削作業を行う際には、安全ゴーグルや手袋などの個人保護具を着用することが必要です。これにより、金属片や切屑が目や皮膚に入るのを防ぐことができます。

さらに、作業環境も整える必要があります。作業場所は整然としており、滑りや転倒の危険がないようにしましょう。また、火災や怪我を防ぐために消火器や応急処置キットを準備しておくことも大切です。

これらの安全対策を遵守することで、NCフライスを使用した真鍮加工作業を安全に行い、綺麗な仕上がりを実現することができます。安全第一の意識を持ちながら作業に取り組むことが重要です。

真鍮NCフライス加工の事例紹介

精密部品の加工事例

真鍮の精密部品加工ではNCフライスが重要な役割を果たします。NCフライスはコンピュータ制御された工作機械で、高い精度で真鍮を加工することができます。

まず、NCフライスを使用する理由は、その高度な制御能力にあります。例えば、微細なディテールや複雑な形状も正確に加工できます。これにより、真鍮の部品が精度よく仕上がり、高品質な製品を生み出すことが可能です。

具体的な加工事例として、時計の歯車や精密機器の部品などが挙げられます。これらの部品は、NCフライスを使用して緻密に加工され、美しい仕上がりを実現しています。

したがって、NCフライスは真鍮の精密加工において不可欠なツールであり、高品質な部品を生産する上で重要な役割を果たしています。

芸術品や装飾品の加工事例

NCフライスを活用することで、真鍮製品の美しい仕上がりを実現する方法を紹介します。NCフライスは、コンピュータ制御により高精度な加工が可能な機械であり、真鍮などの金属加工に最適です。この方法を使うことで、細かいデザインや複雑な形状を持つ真鍮製品を精密に加工できます。

例えば、芸術品や装飾品の制作において、NCフライスは重要な役割を果たします。緻密な彫刻や模様を施した真鍮の飾りが、美しい仕上がりを生み出すことができます。また、NCフライスを使用することで、大量生産にも対応できる効率的な加工が可能となります。

このように、NCフライスを活用することで、真鍮製品の品質やデザインを向上させることができます。技術の進化により、より洗練された製品を生み出すことができるため、真鍮加工の分野での活用がますます期待されています。

加工技術の進化と将来性

真鍮の加工技術は、NCフライスを使うことで革新的な進化を遂げています。NCフライスはコンピュータ制御で精密加工を行う機械で、真鍮の表面を滑らかに仕上げることができます。そのため、品質の高い仕上がりを実現することができるのです。

例えば、NCフライスを使用することで、真鍮製品に均一な光沢を与えることが可能です。また、複雑なデザインや細かい加工も精密に行うことができます。これにより、真鍮の製品がより美しく、高級感のある仕上がりを実現することができます。

NCフライスの技術は今後さらに進化していくことが期待されており、真鍮の加工業界に革新をもたらす可能性があります。真鍮製品の高品質化やデザインの多様化を実現するために、NCフライスの活用法がますます注目されています。

真鍮NCフライス加工のためのメンテナンスと管理

日常のメンテナンスポイント

NCフライスを使うと、真鍮を美しく仕上げる方法があります。NCフライスは、数値制御された工作機械で、非常に精密な加工が可能です。真鍮は、見た目が美しい金属ですが、加工が難しい特性も持っています。NCフライスを使用することで、精密な加工が可能になり、真鍮の綺麗な仕上がりを実現できます。

例えば、ジュエリーや時計などの精密な部品にNCフライスを活用することで、高品質な仕上がりを実現できます。また、建築や工芸品などの分野でも、NCフライスを使用することで美しい真鍮製品を作ることができます。

要するに、NCフライスを利用することで、真鍮の加工が容易になり、美しい仕上がりを実現できます。真鍮製品に高い品質を求める場合には、NCフライスを活用することで満足のいく結果を得ることができるでしょう。

加工機器の寿命を延ばすコツ

NCフライスは、真鍮の加工において綺麗な仕上がりを実現する重要な工具です。なぜなら、NCフライスは高精度で素早く加工が可能であり、真鍮の特性を最大限に活かすことができるからです。例えば、真鍮は比較的柔らかい金属であり、加工時に熱を発生しやすい性質があります。このような特性を考慮して、NCフライスを適切に設定することで、真鍮の綺麗な仕上がりを実現することができます。

また、NCフライスを効果的に活用するためには、適切な切削速度や切削量、冷却方法などを工夫することが重要です。これらの要素を適切に調整することで、真鍮の加工効率を向上させることができます。したがって、NCフライスを使った真鍮加工においては、正しい設定と工夫が美しい仕上がりを生み出す鍵となります。

加工データの管理と活用方法

NCフライスを利用することで、真鍮を美しく仕上げる方法を紹介します。NCフライスはコンピュータ制御で加工を行う装置で、精密な加工が可能です。真鍮は美しい色と質感が特徴であり、正確な加工が必要な素材です。NCフライスを使用することで、緻密なデザインや複雑な形状も作成できます。

例えば、時計や装飾品などの細かい部品を作る際にNCフライスが活用されます。真鍮は加工が難しい材料の一つであり、伝統的な方法では難しい形状も簡単に加工できます。NCフライスを使うことで、効率的に真鍮を加工し、綺麗な仕上がりを実現することができます。真鍮の特性を活かすためにも、NCフライスの活用は重要です。

まとめ

NCフライスを利用することで、真鍮の綺麗な仕上がりを実現することが可能です。さまざまな加工パラメータを適切に設定することで、素材の特性を活かして高精度な加工が可能となります。工具の選定や切削速度、切削深さなどを調整することで、理想的な仕上がりを実現できます。NCフライスを利用する際には、正しい加工条件を選定し、素材に合わせた加工法を適用することが重要です。

真鍮CNCフライス加工完全ガイド:仕上がりを良くするためのポイント

真鍮CNCフライス加工、それは精密さと美しさを兼ね備えた芸術のようなものです。この技術を使って、素晴らしい製品を創り出すためのポイントを探している方に捧げる完全ガイドをご紹介します。仕上がりをより美しく、高品質にするための秘訣やコツを一挙にご紹介します。真鍮加工において欠かせないCNCフライス技術とは何か、その仕組みや仕上がりに影響を与える要素について詳しく解説します。あなたの製品をより一層魅力的に仕上げるためのヒントがここにあります。

真鍮CNCフライス加工の基本

真鍮とは:特性と用途

真鍮とは、主に銅と亜鉛から成る合金であり、その特性から様々な用途で利用されています。真鍮は耐食性が高く、加工しやすいという特性を持っており、CNCフライス加工に適しています。この特性を活かして、真鍮は装飾品や工芸品、機械部品など幅広い分野で使用されています。

CNCフライス加工において、仕上がりを良くするためにはいくつかのポイントがあります。例えば、適切な切削条件の設定や工具の選定、加工速度の調整などが重要です。また、高品質な仕上がりを得るためには、適切な加工技術と経験が求められます。

真鍮CNCフライス加工を行う際には、これらのポイントを押さえることでより満足のいく成果を得ることができます。そのため、正しい技術と知識を身につけて、真鍮の加工を楽しんでみてください。

CNCフライス加工の概要

CNCフライス加工の概要

真鍮CNCフライス加工は、精密な部品加工に用いられる技術です。この方法はコンピュータが制御する工作機械を使用して、図面に基づいて材料を削りだすことで完成品を作り出すプロセスです。真鍮は耐食性があり、美しい仕上がりが特徴であり、様々な産業で広く使用されています。

この加工方法のポイントは、正確な設計図と適切な工具の選択です。設計図は加工精度に直結するため、正確で詳細な作成が不可欠です。また、適切な工具を選ぶことで、作業効率が向上し、仕上がりの品質が高くなります。このような工程を経て、真鍮CNCフライス加工によって精密かつ美しい製品が生み出されます。

真鍮CNCフライス加工のメリット

真鍮CNCフライス加工には、多くのメリットがあります。まず、高い精度で加工できることが挙げられます。CNCフライス機はプログラム通りに正確に加工を行うため、仕上がりにムラが生じません。具体的な例として、精密な部品や歯車など、微細な加工が必要なものにおいて真鍮CNCフライス加工が活躍します。また、生産性も高く、一度に多くの部品を効率的に加工することができるため、コスト削減にも繋がります。このように、真鍮CNCフライス加工は精度や生産性の面で優れており、仕上がりを良くするためのポイントとして重要な役割を果たしています。

真鍮のCNCフライス加工の前準備

材料選定のポイント

真鍮CNCフライス加工は、高品質な仕上がりを得るために重要な役割を果たします。真鍮の特性を理解し、適切な材料を選定することがポイントです。真鍮は耐食性があり、磨きやすく、美しい表面を持つことから、装飾品や精密部品に広く使用されています。CNCフライス加工においても、真鍮は優れた剛性と切削性を持つため、精密加工に適しています。

また、真鍮の選定にあたっては、寸法の正確さや表面仕上げの要求に合わせて適切な合金を選ぶことが重要です。例えば、C36000合金は一般的な加工に適しており、細かい部品の加工に向いています。一方、C46400合金は耐摩耗性に優れているため、耐久性を求められる部品に適しています。

このように、真鍮CNCフライス加工においては、適切な材料選定が重要なポイントとなります。正確な切削と美しい仕上がりを実現するために、適切な真鍮合金を選ぶことが成功の秘訣と言えるでしょう。

加工機の選定と設定

真鍮のCNCフライス加工では、適切な加工機の選定と設定が仕上がりのクオリティを左右します。まず、適切な加工機を選ぶ際には、作業範囲や加工精度、性能などを考慮することが重要です。加工する真鍮の種類や加工する形状に合わせて最適な機種を選ぶことがポイントです。

次に、設定においては、切削速度や切削深さ、工具の選定などが重要です。例えば、高速回転が必要な微細加工には切削速度を調整することで仕上がりを向上させることができます。

加工機の正しい選定と設定によって、真鍮のCNCフライス加工においてより精密な加工や高品質な仕上がりを実現することができるでしょう。

ツール選択と切削条件の基本

真鍮のCNCフライス加工は、仕上がりをより良くするためには、ツール選択と切削条件が重要です。真鍮は加工が比較的容易な素材ですが、間違ったツールや条件で加工すると仕上がりに影響が出ることがあります。

まず、ツール選択は素材に合った硬度や形状の切削ツールを選ぶことが重要です。硬度が低い真鍮は刃先がすぐに摩耗しやすいため、適切なツールを選んで摩耗を抑えることが大切です。

次に、切削条件も重要です。適切な切削速度や切削量を設定することで、加工品質を向上させることができます。例えば、遅すぎる切削速度は刃先に摩耗を生じさせる原因となります。

ツール選択と切削条件を適切に設定することで、真鍮のCNCフライス加工において仕上がりを良くすることができます。

加工プロセスの理解

プログラミングとパス生成

真鍮CNCフライス加工完全ガイド:仕上がりを良くするためのポイント

真鍮は、その美しい外観と耐久性からCNCフライス加工において人気の素材です。仕上がりを向上させるためには、いくつかのポイントに注意する必要があります。

まず、適切な切削条件を設定することが重要です。適切な切削速度や切削深さを選ぶことで、真鍮の加工精度や表面仕上げを向上させることができます。

さらに、適切な工具の選択も重要です。真鍮の特性を考慮して適切な刃先形状やコーティングを選ぶことで、切削時の熱や摩耗を抑え、高品質な加工が可能となります。

最後に、加工前に素材を適切に固定することも大切です。適切な固定具を使用することで、加工中の振動や歪みを最小限に抑え、仕上がりの精度を向上させることができます。

これらのポイントに注意することで、真鍮のCNCフライス加工において、より良い仕上がりを実現することができます。

切削加工の段階

真鍮CNCフライス加工完全ガイド:仕上がりを良くするためのポイント

真鍮のCNCフライス加工は、精密な作業が必要です。切削加工の段階では、まず正確な測定が重要です。素材の厚さや寸法を正確に把握することで、加工の精度が向上します。その後、適切な切削工具と刃先の形状を選択することも大切です。例えば、小さな切削工具を使用すると細かいディテールを加工することができます。

さらに、切削速度や切削深さなどの加工条件を適切に設定することも重要です。これらのポイントを押さえることで、真鍮のCNCフライス加工により美しい仕上がりを実現することができます。

冷却と潤滑の重要性

真鍮CNCフライス加工では、冷却と潤滑は非常に重要です。なぜなら、高速で回転する切削工具が真鍮の硬さによって熱を発生させ、それによって工具や加工物が損傷を受ける可能性があるからです。そのため、十分な冷却と潤滑を行うことで加工精度が向上し、工具の寿命も延びます。具体的には、加工中にクーラントを使用し、切削部や切削刃を冷やし、加工面をスムーズにすることが重要です。さらに、潤滑油を適切に使用することで摩擦を減らし、加工過程をスムーズにすることができます。したがって、真鍮CNCフライス加工をより効果的かつ効率的に行うためには、冷却と潤滑を適切に管理することが欠かせません。

真鍮の切削加工における注意点

真鍮特有の加工課題

真鍮特有の加工課題には、加工中に生じる切削抵抗や刃先摩耗といった問題があります。これらの課題を解決するためには、CNCフライス加工の各段階で注意を払う必要があります。まず、切削速度や切削深さを適切に設定することが重要です。適切なパラメータを設定することで加工品質を向上させることができます。

さらに、適切な切削油や冷却液を使用することも重要です。これにより切削時の摩擦熱を抑えることができ、加工精度を保つことができます。例えば、真鍮のCNCフライス加工では、刃先がすぐに摩耗してしまうことがありますが、適切な冷却液を使用することでこの問題を軽減することができます。

このように、真鍮のCNCフライス加工においては、適切な加工条件や道具の管理が重要です。これらのポイントに注意することで、仕上がりをより良くすることができます。

切削速度と送り速度の調整

真鍮CNCフライス加工完全ガイド:仕上がりを良くするためのポイント

真鍮のCNCフライス加工において、切削速度と送り速度の調整は重要です。適切な速度設定を行うことで、加工品質や効率を向上させることができます。

まず、切削速度は工具の回転速度で、送り速度は工具の進行速度を表します。これらの速度を適切に調整することで、真鍮の加工に最適な条件を見つけることができます。

例えば、高速で切削速度を設定すると、加工時間を短縮できますが、工具の摩耗が早くなる可能性があります。一方、送り速度を上げると加工面の仕上がりが向上しますが、適切なバランスを保つことが重要です。

つまり、切削速度と送り速度を適切に調整することで、真鍮のCNCフライス加工において品質を向上させることができるのです。

バリ取りと表面処理

真鍮CNCフライス加工完全ガイド:仕上がりを良くするためのポイント

真鍮のCNCフライス加工において、バリ取りと表面処理は重要な工程です。バリ取りは、加工時にできる鋭い突起を削り取る作業であり、仕上がりの品質を向上させます。また、表面処理は美しい仕上げを実現するために欠かせません。これらの工程を丁寧に行うことで、製品の品質や耐久性が向上し、顧客に満足してもらえるでしょう。

例えば、自動車部品の製造において、真鍮の精密加工が求められます。バリが残っていると、装着時に問題が生じる恐れがあります。そのため、正確なバリ取りと光沢のある表面処理が必要となります。

したがって、真鍮のCNCフライス加工においては、バリ取りと表面処理に充分な注意を払うことが重要です。品質向上と顧客満足度の向上につながるため、これらのポイントを押さえて作業を行いましょう。

真鍮CNCフライス仕上がりの向上策

仕上がりを左右する要因

真鍮CNCフライス加工では、仕上がりに影響する要因がいくつかあります。まず、加工の精度が重要です。CNCフライスはコンピュータ制御で行われる加工方法であり、正確な設定が必要です。加工中の切削速度や刃先の状態なども仕上がりに大きな影響を与えます。さらに、加工前の素材の選定も重要です。真鍮の質や硬さによって加工方法が異なるため、適切な素材を選ぶことが必要です。例えば、複雑な形状を持つ部品を作成する場合、素材の特性を考慮して加工条件を調整する必要があります。これらの要因を適切に把握し、最適な加工条件を設定することで、真鍮CNCフライス加工の仕上がりを向上させることができます。

表面粗さを改善する技術

真鍮CNCフライス加工完全ガイド:仕上がりを良くするためのポイント

真鍮のCNCフライス加工において、表面粗さを改善する技術は重要です。良い仕上がりを得るためには、適切な工程と方法を選択する必要があります。

まず、適切な切削条件を設定することがポイントです。適切な刃先の選択や適切な刃物の速度、送り速度を調整することで、表面仕上げを向上させることができます。

さらに、工作物の固定や工具の適切な選択も重要です。適切な固定方法や適切な工具選びによって、加工精度を高めることができ、仕上がりに影響を与えます。

このように、真鍮CNCフライス加工において、表面粗さを改善するためには切削条件の設定や工具の選択が重要です。適切な工程と方法を使うことで、より良い仕上がりを実現できます。

寸法精度を向上させるコツ

真鍮CNCフライス加工完全ガイド:仕上がりを良くするためのポイント

真鍮のCNCフライス加工において、寸法精度を向上させるコツについてご紹介します。CNCフライス加工では、正確な寸法が求められます。そのため、加工時に注意すべきポイントがあります。

まず、適切な加工速度と切削量を設定することが重要です。過剰な速度や切削量は加工精度に悪影響を与える可能性があります。また、適切な工具の選択も寸法精度に影響を与えます。高品質な工具を選ぶことで、仕上がりを向上させることができます。

さらに、適切な冷却方法を選択することも大切です。熱が加工精度に悪影響を与えることがあるため、冷却方法を工夫することで寸法精度を保つことができます。

これらのポイントを意識しながら、真鍮のCNCフライス加工を行うことで、より高い寸法精度を実現できます。

真鍮加工におけるトラブルシューティング

よくある加工問題とその対策

真鍮のCNCフライス加工では、よくある加工問題とその対策を知っておくことが重要です。一つの問題は、切削時に真鍮の軟らかさからくる反りや歪みです。これを防ぐためには、適切な切削速度や切削量、適切な冷却方法を選択することが大切です。

さらに、表面仕上げの問題もあります。真鍮は美しい仕上がりが求められる素材ですが、切削時に生じるバリや面取り不足などの問題があります。こうした問題を解決するためには、適切な工具や工程を選択し、適切な研磨や表面処理を施すことが必要です。

これらの対策を講じることで、真鍮のCNCフライス加工における仕上がりを向上させることができます。正確な加工と美しい仕上がりを実現するために、問題点を把握し、適切な対策を講じることが重要です。

加工不良の原因分析

真鍮CNCフライス加工が不良となった場合、その原因を分析することが重要です。例えば、適切な切削速度や切削深さを設定せずに加工を行った場合、加工表面が荒れたり、加工精度が低下する可能性があります。また、適切な切削油の使用を怠ったり、工具の摩耗や磨耗が進んでいる場合も、加工品質に悪影響を及ぼす恐れがあります。

このような問題を解決するためには、加工条件を適切に設定し、定期的なメンテナンスを行うことが重要です。例えば、切削速度や刃先の状態を適切に管理することで、加工精度を向上させることができます。さらに、高品質な切削油を使用することで加工表面の仕上がりを向上させることもできます。

真鍮CNCフライス加工において、加工不良を防ぐためには、正しい加工条件と適切なメンテナンスが欠かせません。これらのポイントを押さえることで、仕上がりの品質を向上させることが可能となります。

修正と再加工のプロセス

真鍮CNCフライス加工完全ガイド:仕上がりを良くするためのポイント

真鍮のCNCフライス加工は、精密な作業が必要です。最終仕上がりを向上させるためには、いくつかのポイントに留意する必要があります。

まず、適切な切削条件を設定することが重要です。適切な切削速度や切削深さを設定することで、正確な加工が可能となります。さらに、工具の選定も重要です。適切な刃先形状やコーティングを選ぶことで、作業効率が向上し、仕上がりに影響します。

例えば、真鍮製の装飾品や部品を作る際には、CNCフライス加工が活用されます。細かなデザインや模様を精密に加工することが可能です。

これらのポイントに留意することで、真鍮のCNCフライス加工において、高品質な仕上がりを実現することができます。

高品質な真鍮CNCフライス加工のためのテクニック

最適な加工条件の見極め方

真鍮CNCフライス加工完全ガイド:仕上がりを良くするためのポイント

最適な加工条件の見極め方

真鍮のCNCフライス加工を行う際、最適な加工条件を見極めることが重要です。例えば、加工速度や切削深さ、刃先の角度などを適切に設定することで、仕上がりの品質を向上させることができます。

加工速度は適切な範囲内で設定することで、真鍮の加工効率を最大化し、加工時の摩耗や熱の影響を抑えることができます。切削深さも適切に設定することで、加工精度を向上させることができます。また、刃先の角度を適切に調整することで、真鍮の加工表面の仕上がりを滑らかにすることができます。

加工条件を見極めることで、真鍮のCNCフライス加工における品質向上につながります。

加工精度を保つためのチェックリスト

真鍮CNCフライス加工完全ガイド:仕上がりを良くするためのポイント

真鍮のCNCフライス加工は、精密な作業が必要です。仕上がりを良くするためには、いくつかのポイントに注意することが重要です。

まず、加工精度を保つためのチェックリストを確認しましょう。加工前に作業環境が清潔で整っているかを確認し、機械が正しく設定されているかを確認します。その上で、適切な切削速度や刃具の選定などが重要です。

例えば、真鍮の細かい部品を加工する際には、切削速度を適切に設定することが必要です。また、過度な振動や摩擦を避けるために、適切な刃具を選定することも大切です。

これらのポイントに注意することで、真鍮CNCフライス加工において加工精度を維持し、仕上がりを向上させることができます。

経験から学ぶベストプラクティス

真鍮のCNCフライス加工は、仕上がりを良くするためのポイントがあります。例えば、適切な切削速度と切削深さを設定することが重要です。これにより、真鍮の特性を最大限に活かして高品質な加工が可能になります。さらに、適切な切削工具の選択や冷却液の使い方も重要です。冷却液は加工時に熱を逃がす役割を果たし、切削工具の寿命を延ばす効果があります。

また、精度を向上させるためには、作業環境の管理も欠かせません。加工精度に影響を与える振動や温度変化を抑えることで、より正確な加工が可能となります。これらのポイントを押さえることで、真鍮CNCフライス加工の品質を向上させることができます。

真鍮CNCフライス加工の事例と応用

成功事例の分析

真鍮CNCフライス加工では、仕上がりを良くするためにいくつかのポイントがあります。まず、正確な設計が重要です。CNCフライスは高精度加工であり、設計に誤りがあると仕上がりに影響が出ます。次に、適切な工具や切削条件を選択することも大切です。素材や形状によって最適な加工条件が異なるため、これらを適切に設定することが品質向上につながります。

例えば、真鍮製の装飾品を作る際には、細部まで美しく仕上げるために適切な切削条件が必要です。適切な切削条件を選択することで、作業効率が向上し、仕上がりに均一性が出ます。最後に、加工後の仕上げ作業も重要です。適切な仕上げ方法を選択することで、製品の見た目や質感が向上し、顧客満足度も高まります。これらのポイントを抑えることで、真鍮CNCフライス加工の仕上がりをさらに向上させることができます。

真鍮加工の多様な応用分野

真鍮CNCフライス加工は様々な応用分野で活躍しています。例えば、時計や宝飾品、パーツ製造などで使われています。時計の細かい部品や美しい装飾品は、高精度なCNCフライス加工によって作られています。さらに、自動車産業でも真鍮加工が重要です。エンジン部品やインテリアパーツなどに使用され、耐久性と精度が求められます。また、建築業界でも真鍮CNCフライス加工は重要な役割を果たしています。オーナメントや扉のハンドル、照明器具など、建物のデザインに華やかさや高級感を添える重要な要素となっています。真鍮の特性を活かしたCNCフライス加工は、様々な産業で重要な役割を果たし、製品の品質向上やデザインの幅を広げることに繋がっています。

今後の真鍮CNCフライス加工の展望

真鍮CNCフライス加工は、工業製品や装飾品の製造において重要な役割を果たしています。この技術をより効果的に活用するためには、高品質な仕上がりが欠かせません。真鍮の特性やCNCフライス加工の特長を理解し、仕上がりを向上させるポイントを把握することが重要です。

真鍮は加工性が良く、美しい光沢を持つため、高級感のある製品に適しています。CNCフライス加工は精密な加工が可能であり、複雑な形状も実現できます。例えば、時計の部品や工業製品のコンポーネントなどに広く利用されています。

今後の展望として、真鍮CNCフライス加工はさらに高度化し、効率性や精度が向上すると予想されます。デジタル技術の進化により、製品のデザイン性や機能性も向上し、さまざまな産業分野で活用される可能性があります。真鍮CNCフライス加工は、製品の付加価値を高める重要な要素として今後も注目され続けるでしょう。

真鍮CNCフライス加工のためのメンテナンスと管理

機械とツールの定期的なメンテナンス

真鍮CNCフライス加工完全ガイド:仕上がりを良くするためのポイント

真鍮製品をCNCフライス加工する際、仕上がりを向上させるためには定期的なメンテナンスが重要です。なぜなら、加工に使う切削ツールや機械の状態が良好でなければ、製品の精度や品質に影響を及ぼすからです。

まず、定期的なメンテナンスが必要な理由は、切削ツールの劣化や機械の状態が影響を及ぼすからです。例えば、切削ツールの摩耗や刃先の欠けがあると加工精度が低下し、製品の仕上がりに影響を与えます。

そのため、定期的なメンテナンスは加工精度と品質を保つために欠かせません。真鍮CNCフライス加工を行う際には、定期的なメンテナンスを行い、切削ツールや機械の状態を常に管理することが重要です。

加工環境の最適化

真鍮CNCフライス加工において、仕上がりを良くするための重要なポイントは、加工環境の最適化です。加工環境の整備には、温度管理や切削液の適切な使用が含まれます。切削時に生じる熱は加工精度に影響を与えるため、冷却システムや工具の設計に注意が必要です。

また、適切な加工速度と刃先の選定も重要です。真鍮は柔らかい材料であるため、速度や工具の選択を誤ると加工精度が低下する可能性があります。刃先の選定には、材質や形状に合わせた適切な刃物を選ぶことが必要です。

これらのポイントをしっかりと押さえることで、真鍮CNCフライス加工の品質や効率を向上させることができます。加工環境の最適化は、確かな仕上がりを実現するために欠かせない要素と言えるでしょう。

安全な作業環境の確保

真鍮CNCフライス加工は、精密な加工技術を要求する作業です。作業者の安全を確保するためには、適切な作業環境が不可欠です。例えば、作業スペースは整然としていて、適切な照明があることが重要です。さらに、防護具の着用や機械のメンテナンスが欠かせません。

加工精度を高めるためには、切削速度や切削深さなどのパラメータを適切に設定することが必要です。このような細かな調整が、仕上がりの品質向上につながります。例えば、真鍮製の精密部品を製造する際には、工具の研磨や刃先の交換などを定期的に行うことで加工精度を向上させることができます。

要するに、安全な作業環境を整え、適切な加工パラメータを設定し、定期的なメンテナンスを行うことが真鍮CNCフライス加工の仕上がりを良くするポイントとなります。

真鍮CNCフライス加工の経済性と効率化

コスト削減のための戦略

真鍮CNCフライス加工は、製品の仕上がりを向上させるための重要なポイントです。真鍮は加工が難しい素材の一つであり、正確な加工が必要です。そのため、CNCフライス加工を行う際には、いくつかの戦略を考えることが重要です。

まず、適切な切削条件を設定することが重要です。適切な切削速度や切削深さを選択することで、加工精度を高めることができます。また、適切な切削工具を選択することもポイントです。硬度や形状に合った工具を使用することで、効率的な加工が可能となります。

さらに、加工時には冷却液を使用することも効果的です。真鍮は加工中に熱を持ちやすい素材であり、冷却液を使用することで加工品質を向上させることができます。

これらのポイントを押さえることで、真鍮CNCフライス加工において仕上がりを良くすることができます。

加工時間短縮のための工夫

真鍮CNCフライス加工完全ガイド:仕上がりを良くするためのポイント

真鍮のCNCフライス加工では、加工時間を短縮する工夫が重要です。例えば、適切な切削条件を設定することが大切です。切削速度や送り速度を適切に設定することで、加工時間を短縮しつつ、仕上がりを向上させることが可能です。また、切削工具の選定もポイントの一つです。適切な刃先形状やコーティングの切削工具を選ぶことで、効率的な加工が可能となります。

さらに、加工時の冷却や潤滑にも注意が必要です。適切な冷却剤や潤滑剤を使用することで、加工精度を高めることができます。これらの工夫を行うことで、真鍮のCNCフライス加工において、仕上がりをより良くすることができます。

量産における効率化のポイント

真鍮CNCフライス加工は精密な仕上がりが求められるため、効率化が重要です。効率化のポイントは、適切な切削条件の設定、適正な加工速度の確保、そして刃先交換のタイミングです。例えば、適切な切削条件を設定することで加工時間を短縮し、生産性を向上させることができます。また、適正な加工速度を保つことで加工精度を高めることができます。さらに、定期的な刃先交換を行うことで加工品質を保ちながら加工効率を向上させることができます。これらのポイントを押さえることで真鍮CNCフライス加工の仕上がりをより良くすることが可能です。

まとめ

真鍮のCNCフライス加工において、仕上がりを良くするためのポイントについて解説します。真鍮は柔らかい金属であるため、切削時には適切な工具や刃先の選定が重要です。また、適切な冷却液を使用して加工精度を高めることができます。表面仕上げにおいては、適切な工具や刃先を使用し、切削速度や刃先の角度を制御することがポイントです。これらのポイントを押さえれば、真鍮のCNCフライス加工において、高品質な仕上がりを実現することが可能です。

真鍮加工のコツ!NCフライスを使用した美しい仕上がりへの道

真鍮加工は美しい仕上がりを求める際に欠かせない技術です。特にNCフライスを使用することで、より精密で効率的な加工が可能となります。今回の記事では、真鍮加工のコツやNCフライスを使った美しい仕上がりの方法について詳しく解説していきます。真鍮とNCフライスを活用して、作業効率を上げながら品質の高い製品を生み出すためのポイントを探ってみましょう。美しい仕上がりを追求する方々にとって、この情報はきっと役立つものとなるでしょう。

真鍮加工の基礎知識

真鍮の特性と加工の概要

真鍮は銅と亜鉛からなる合金であり、美しい見た目と耐食性があります。NCフライスを使用すると、真鍮を緻密に切削でき、美しい仕上がりを実現することができます。NCフライスはコンピューター制御を用いて高い精度で加工を行うことができるため、細かいデザインや複雑な形状も容易に加工できます。

例えば、時計や宝飾品などに使われる真鍮パーツは、NCフライスを用いて精密に加工されています。このように、NCフライスを使うことで真鍮を繊細に加工することが可能となります。

真鍮加工においては、適切な切削速度や加工深さを設定することが重要です。また、切削工具の選定や冷却液の使用も、美しい仕上がりを実現するために欠かせません。

真鍮加工においてNCフライスを上手に活用することで、高品質な製品を生み出すことができます。

NCフライスとは – 機械加工の基本

真鍮加工のコツを学びましょう!NCフライスを使用することで美しい仕上がりを実現できます。NCフライスとは、数値制御を用いて工作機械を制御する加工方法です。この方法を使うと、高度な精度で真鍮を加工することができます。

なぜNCフライスが美しい仕上がりにつながるのでしょうか。それは、数値制御によって正確な加工が可能となり、細かなデザインや模様を再現できるからです。たとえば、複雑な彫刻や細かい加工が必要な場合には、NCフライスが非常に有用です。

真鍮加工において、NCフライスは高い精度と美しい仕上がりを実現する重要な道具です。工作効率を向上させ、よりクオリティの高い作品を作るために、NCフライスの技術を習得することが大切です。

真鍮C3604の材質と特徴

真鍮C3604は主に銅と亜鉛からなる合金であり、その特徴は加工しやすさや耐食性に優れていることです。NCフライスを使用することで、真鍮C3604を精密に加工し、美しい仕上がりを実現することが可能です。NCフライスはコンピュータ制御された精密な工作機械であり、高い精度で加工が行われます。

一つの重要なコツは、適切な切削速度や刃先加工量を設定することです。これにより加工時の熱や摩擦を最小限に抑え、作業効率を向上させることができます。また、適切な冷却や潤滑も重要であり、切削工程中に過熱を防ぎ、加工精度を高めることができます。

真鍮加工においては、材料の特性を理解し、適切な加工条件を設定することが美しい仕上がりを得るための鍵となります。NCフライスを上手く活用し、真鍮C3604を精密に加工して素晴らしい製品を生み出しましょう。

真鍮の切削加工における注意点

切削工具の選定

真鍮加工において、美しい仕上がりを目指すためにはNCフライスの適切な使用が重要です。NCフライスは高精度な切削工具であり、真鍮の加工に適しています。この工具を使用することで、素材へのダメージを最小限に抑えながら、細かいデザインや形状を実現することが可能です。

NCフライスを使用する際には、適切な切削速度や刃先の選定がポイントです。高速回転による切削や専用の刃先を使用することで、美しい仕上がりを実現できます。例えば、細かい彫刻や装飾品の加工には特に効果的です。

要するに、NCフライスを使うことで真鍮加工をより綺麗に仕上げることができます。適切な刃先や切削速度を選定し、細部までこだわった加工を行うことで、理想の仕上がりを実現できるのです。

加工時の温度管理

真鍮加工において重要なポイントはNCフライスを使用することです。NCフライスは、精密な切削加工を可能にし、美しい仕上がりを実現します。真鍮は加工時の温度管理が重要であり、適切な冷却液を使うことで加工精度を高めることができます。加工中に温度が上昇し過ぎると、真鍮が変質してしまう可能性があるため、注意が必要です。

また、NCフライスを使用する際には適切な切削速度や刃先の角度を設定することも大切です。これにより加工効率が向上し、作業時間も短縮されます。例えば、真鍮製の装飾品や機械部品など、さまざまな製品を美しい仕上がりで加工することが可能です。真鍮加工においてはNCフライスの正しい使い方をマスターすることで、高品質な製品を作ることができます。

バリ取りと仕上がりの品質

真鍮加工のコツを知りたい方へ。NCフライスを使うことで美しい仕上がりを実現できます。NCフライスはコンピュータ制御された切削機で、高精度な加工が可能です。真鍮は美しいが加工が難しい素材の一つです。NCフライスを使用することで、細かなデザインや滑らかな表面を実現できます。例えば、精密機器や時計の部品などに最適です。NCフライスを使うことで、真鍮の特性を最大限に生かし、高品質な仕上がりを目指すことができます。真鍮加工において、NCフライスは重要な道具となります。是非、NCフライスを活用して、美しい真鍮加工を楽しんでください。

真鍮C3604のフライス加工の最適な方法

適切な切削条件の設定

真鍮加工において重要なのは、適切な切削条件の設定です。NCフライスを使用する際には、適切な回転数や進給速度を設定することが美しい仕上がりへの鍵となります。例えば、真鍮は柔らかい材料であり、高速での切削が適しています。しかし、あまりに高速に切削すると熱が加わり、加工面が劣化する可能性があります。適切な切削速度を選択することで、綺麗な仕上がりを実現できます。また、切削時には適切な冷却や潤滑を行うことも大切です。これにより工具の寿命を延ばし、品質を保つことができます。適切な切削条件を設定することで、NCフライスを駆使して美しい真鍮加工を楽しむことができます。

NCフライスによる精度の高い加工技術

真鍮の加工において、NCフライスを使用することで、美しい仕上がりを実現するためのコツがあります。NCフライスは数値制御装置を使用して素材を加工する工作機械であり、その精度は非常に高く、細かい部品や複雑な形状を作るのに適しています。

例えば、真鍮製の時計部品やジュエリーなど、細かい加工が必要な製品にはNCフライスが活躍します。この技術を活用することで、精密な仕上がりを実現できるだけでなく、作業効率も向上します。

NCフライスを使用する際には、適切な刃具や工具の選択、正確な加工速度や切削量の設定などが重要です。また、適切なメンテナンスと機械の調整も忘れてはいけません。これらのポイントを押さえることで、真鍮加工においてNCフライスを使った高品質な仕上がりを実現することができます。

表面仕上げの工夫とテクニック

真鍮加工における仕上げ工程は、美しい仕上がりを実現するために重要なポイントです。NCフライスを使用することで、精密な加工が可能となります。たとえば、表面仕上げの工夫として、切削速度や切削深さ、刃先形状の適切な設定が挙げられます。

まず、切削速度は材質によって異なりますが、適切な速度を設定することで加工品質が向上します。次に、切削深さは加工精度に直結するため、正確な設定が必要です。さらに、刃先形状も重要で、適切な形状を選択することで加工効率が向上します。

これらの工夫とテクニックを組み合わせることで、NCフライスを使用した真鍮加工において美しい仕上がりを実現することができます。

真鍮のCNC加工の基本

CNC機械の原理と操作

真鍮加工のコツ!NCフライスを使用した美しい仕上がりへの道

真鍮は美しい素材であり、NCフライスを使った加工でさらに輝きを増すことができます。NCフライスは、数値制御装置を用いて高精度な加工を行う機械であり、繊細な作業に適しています。

この加工のコツは、まず正しい工具や切削条件を選択することです。適切な切削速度や刃先半径を設定し、適切な切削油を使用することが重要です。さらに、適切な切削量や工具の進行方向を考慮することで、美しい仕上がりを実現できます。

例えば、細かい彫刻や細部加工において、NCフライスを使用することで緻密な加工が可能となります。正確な加工設定と慎重な作業によって、真鍮の美しさを最大限に引き出すことができます。美しい仕上がりを求めるなら、NCフライスを上手に活用しましょう。

プログラミングと加工パスの最適化

真鍮加工のコツ!NCフライスを使用した美しい仕上がりへの道

真鍮は美しい金属ですが、適切な加工を行わなければその美しさを引き出すことができません。NCフライスを使用することで、精密な加工が可能となり、仕上がりも格段に向上します。

まず、真鍮加工の際には適切な刃物を選ぶことが重要です。硬度が高い真鍮は、適切な刃物を使用しなければ加工が難しくなります。NCフライスを使うことで、自動化された加工が可能となり、効率的に作業を進めることができます。

具体例として、高精度な真鍮製の時計部品や装飾品があります。NCフライスを使用して、精密な彫刻や加工を施すことで、美しい仕上がりを実現しています。

真鍮加工においては、正確な加工パスの最適化が鍵となります。NCフライスを使いこなすことで、美しい真鍮製品を作り上げることが可能です。

CNC加工におけるトラブルシューティング

真鍮加工において、NCフライスを使用する際に美しい仕上がりを得るコツについてご紹介します。真鍮は加工が難しい素材の一つであり、正しい方法を知ることが重要です。まず、仕上がりを美しくするためには、切削速度や切削深さなどのパラメータを適切に設定することが必要です。正しいスピードや深さで加工を行うことで、作業効率が向上し、仕上がりも均一になります。また、適切な切削油を使用することで熱の発生を抑え、切削時の摩擦を軽減することができます。これにより、真鍮の加工性が向上し、仕上がりも美しくなります。正しい設定と工具の選択、切削油の使用などを通じて、NCフライスを使った真鍮加工をより効果的かつ精密に行うことができます。

真鍮加工のNCルーター加工について

NCルーターの特徴と適用可能性

真鍮加工のコツは、NCフライスを使用することで美しい仕上がりを実現することです。NCフライスは、コンピュータ制御によって高精度な加工を可能にする機械です。真鍮は、金属加工において美しい光沢や耐食性を持つ素材として重要です。NCフライスを使用することで、真鍮の複雑な形状や細かな加工が可能となります。例えば、時計の歯車や航空機の部品などが挙げられます。NCフライスを使うことで精度の高い仕上がりを実現し、製品の品質向上につながります。真鍮加工においてNCフライスを活用することで、繊細で美しい製品を生産することができます。

真鍮専用のNCルーター加工方法

真鍮加工のコツ!NCフライスを使用した美しい仕上がりへの道

真鍮とは、金と亜鉛からなる美しい金属です。この素材を使った製品は、高品質で装飾的な特性を持っています。真鍮を加工する際には、NCフライスという工具を使用すると効果的です。

まず、真鍮を綺麗に仕上げるためには、正確な計測と正確な切削が必要です。NCフライスを使うことで、細かなデザインや複雑な形状を簡単に加工することができます。例えば、時計のギアや装飾品など、精密な加工が求められる製品に最適です。

NCフライスを使った真鍮加工は、その精度と美しさで評価されています。加工時には適切な刃物や切削速度を設定することで、理想的な仕上がりを実現できます。真鍮製品に高い価値を与えるために、NCフライスの技術をマスターすることが重要です。

NCルーターによる複雑形状の加工

真鍮加工のコツ!NCフライスを使用した美しい仕上がりへの道

真鍮は加工が難しい素材ですが、NCフライスを利用すれば綺麗な仕上がりに近づけることができます。NCフライスはコンピュータ制御により高精度な加工が可能で、複雑な形状も容易に加工することができます。

例えば、時計や装飾品などの細やかなデザインが要求される製品において、NCフライスは優れた選択肢となります。その精密さと高品質な仕上がりは、真鍮の美しさを最大限に引き出すことができます。

NCフライスを使った真鍮加工は、技術力と熟練を必要としますが、その結果として美しい製品が生み出されることでしょう。真鍮加工においてNCフライスを活用することで、より高度な加工技術を身につけ、魅力的な製品を生み出すことができます。

真鍮をマシニング加工する際のポイント

マシニングセンターにおける加工のコツ

真鍮加工において、美しい仕上がりを得るためのポイントはNCフライスを使用することです。NCフライスは精密な切削加工が可能であり、特に真鍮のような柔らかい金属を綺麗に加工するのに適しています。例えば、NCフライスを使用することで細かいディテールや凹凸の加工が容易に行えます。

また、NCフライスを使うことで均一な仕上がりを実現でき、設計図通りの精度の高い加工が可能となります。真鍮の美しい色や質感を生かすためにも、NCフライスを上手に活用することが重要です。

そのため、真鍮加工においてはNCフライスを駆使して美しい仕上がりを目指すことがポイントです。NCフライスを使うことで、高品質な製品を生み出すことができるので、工作業において重要な技術となっています。

ツールの選択とメンテナンス

真鍮加工のコツ!NCフライスを使用した美しい仕上がりへの道

真鍮は美しい素材ですが、加工にはコツが必要です。NCフライスは精密な加工が可能であり、美しい仕上がりを実現します。

まず、真鍮の場合、刃先に適切な切削油を塗ることが重要です。これにより切削時の摩擦が軽減され、滑らかな仕上がりが期待できます。

さらに、NCフライスの設定も重要です。適切な回転数や進行速度を設定することで、効率的に加工が行われ、綺麗な仕上がりが得られます。

例えば、真鍮製の時計部品や装飾品などは、NCフライスを使用することで精密な加工が可能となります。このように、正しいツールの選択とメンテナンスによって、美しい真鍮加工が実現されるのです。

美しい仕上がりを得るための細かな工夫

真鍮加工において美しい仕上がりを実現するためには、NCフライスを活用することが重要です。NCフライスはコンピュータ制御によって精密に加工を行う機械であり、その正確さと効率性によって高品質な加工が可能となります。

まず、真鍮加工においては、切削速度や切削深さを適切に設定することが重要です。適切な切削条件を設定することで、加工時の摩耗や変形を最小限に抑えることができます。

さらに、切削工具の選定も重要です。耐摩耗性の高い工具を選ぶことで、加工効率を向上させることができます。

これらの細かな工夫を行うことで、NCフライスを使用した真鍮加工において美しい仕上がりを実現することができます。その結果、高品質な製品を生み出すことが可能となります。

真鍮NCフライス加工のトラブルと対策

よくある加工ミスとその原因

真鍮加工のコツを知っていますか?NCフライスを使用すると、美しい仕上がりが可能です。例えば、適切な切削速度や切削深さを選ぶことが重要です。切削速度が速すぎると真鍮が焼けてしまい、逆に遅すぎると刃物が摩耗してしまう場合があります。また、切削深さが深すぎると振動や加工精度の低下を招くこともあります。NCフライスを正しく操作することで、きれいな仕上がりが期待できます。真鍮加工において、正しい工具やツールパスの選択も重要です。これらのポイントを押さえることで、高品質な加工が可能となります。是非参考にしてみてください。

加工精度を損なう要因とその回避方法

真鍮加工において、NCフライスを使用することは美しい仕上がりを実現するための重要なポイントです。NCフライスはコンピュータ制御により高精度な加工が可能となる工具であり、その利用は加工精度を向上させる効果があります。

真鍮加工において加工精度を損なう要因として、適切な切削条件の設定不足や工具の摩耗が挙げられます。これらの要因が修正されないと、仕上がりにムラや粗さが生じる可能性があります。

一方、NCフライスを使用することで、切削条件を適切に設定し、工具の摩耗を最小限に抑えることができます。例えば、高速で精密な切削を行うことで美しい仕上がりを実現することができます。

以上のように、NCフライスを使用することで真鍮加工における加工精度を向上させることができます。正しい条件設定と工具管理を行い、美しい仕上がりを目指しましょう。

長時間作業における工具の耐久性と管理

真鍮加工は繊細で美しい仕上がりを求めるにはNCフライスが有効です。真鍮は加工が難しい素材であり、適切な工具と正確な加工が必要です。NCフライスはコンピュータ制御される精密な工作機械であり、高い加工精度を提供します。このため、真鍮加工においてはNCフライスが適しています。

真鍮加工は美術工芸や精密機械部品など幅広い分野で使われており、綺麗な仕上がりが求められます。NCフライスを使用することで、細かいディテールや複雑な形状も精密に加工することが可能です。その結果、高品質な真鍮製品を生産することができます。

したがって、真鍮加工においてNCフライスを活用することで、美しい仕上がりを実現し、幅広い分野でのニーズに応えることができます。

真鍮加工のためのNCフライスの選び方

機械のスペックと機能性の比較

真鍮加工のコツ!NCフライスを使用した美しい仕上がりへの道

真鍮を加工する際には、NCフライスが美しい仕上がりを実現するための重要なツールです。NCフライスは、コンピュータ制御によって加工精度を高めることができる機械加工技術です。この技術を駆使することで、真鍮素材の繊細な加工が可能となります。

例えば、NCフライスを使用することで、複雑なデザインや精密な彫刻が施された真鍮製品を生産することができます。また、真鍮の表面を滑らかに仕上げることも容易になります。このように、NCフライスを活用することで、美しい仕上がりを実現することが可能となります。

真鍮加工において、NCフライスの利用は技術的な向上をもたらすだけでなく、製品の品質向上にも繋がります。是非、NCフライスを上手に活用して、美しい真鍮製品を生み出す技術を身につけてみてください。

コストパフォーマンスに優れた機械選び

真鍮加工のコツ!NCフライスを使用した美しい仕上がりへの道

真鍮加工は、素材の扱いにコツが必要です。NCフライス機を使うことで、美しい仕上がりを実現することができます。NCフライス機は、数値制御装置を備えた工作機械で、精密な加工が可能です。

真鍮を加工する際には、切削速度や切削深さなどのパラメータを正確に設定することが重要です。適切な切削条件を選択することで、加工時間を短縮し、仕上がりの品質を向上させることができます。

例えば、NCフライス機を使用して真鍮製の装飾品を加工する際、正確な加工設定を行うことで、美しい模様や細部までの精密加工が可能です。このように、NCフライスを上手に活用することで、真鍮加工のコツを身につけ、美しい仕上がりを実現することができます。

メーカーとサポート体制の重要性

真鍮加工のコツ!NCフライスを使用した美しい仕上がりへの道

真鍮を加工する際に重要なポイントは、NCフライスを上手く活用することです。NCフライスは数値制御装置を使用して自動的に切削を行うことができる工具で、美しい仕上がりを実現するためには欠かせない要素です。

NCフライスを使うことで、精密な加工が可能となり、素材である真鍮の特性を最大限に活かすことができます。例えば、細かい模様や複雑な形状を実現する際に効果を発揮します。その結果、美しい仕上がりを手に入れることができます。

したがって、真鍮加工を行う際には、NCフライスをうまく活用して素晴らしい製品を生み出すことが重要です。NCフライスの技術を習得し、真鍮加工のコツを身につけることで、より一層品質の高い製品を作り出すことができるでしょう。

最終仕上げ – 美しい仕上がりを実現するために

磨きと表面処理の技術

真鍮加工のコツ!NCフライスを使用した美しい仕上がりへの道

真鍮の加工には、磨きと表面処理の技術が重要です。NCフライスを使用することで、精密な加工が可能となり、美しい仕上がりを実現できます。

まず、磨きを行うことで真鍮の表面を滑らかに整えます。これにより、光沢が増し、品質感が向上します。次に、適切な表面処理を施すことで、耐久性や防錆性を向上させることができます。

例えば、建築用の真鍮部品や装飾品など、さまざまな製品に応用されています。美しい仕上がりが求められる分野で真鍮加工が活躍しています。

磨きと表面処理の技術を駆使して、NCフライスを使った精密な加工により、真鍮製品をより魅力的に仕上げることができます。

色調と光沢のコントロール

真鍮加工において、美しい仕上がりを実現するためには、NCフライスを上手に活用することが重要です。NCフライスを使用することで、色調と光沢をコントロールすることが可能となります。一般的な手法では難しい微細な加工も、NCフライスを利用することで精密に行うことができます。

例えば、真鍮の表面に緻密なパターンを刻みたい場合、NCフライスを使用することで精緻なデザインを実現できます。また、曲線や複雑な形状を持つ部品の加工にも適しています。NCフライスの利用により、美しい仕上がりを目指すことが可能となります。

したがって、真鍮加工においてNCフライスを有効活用することで、色調と光沢をコントロールし、美しい仕上がりを実現することができます。

最終検査と品質保証のステップ

真鍮加工のコツ!NCフライスを使用した美しい仕上がりへの道

美しい真鍮加工を行うためには、NCフライスを利用することが重要です。この技術にはコツがあります。

まず、正確な計画を立てることが重要です。加工する形状や寸法を詳細に設計し、NCフライス機に適切なプログラムを入力します。次に、適切な切削条件を設定し、刃具や工具の選定も大切です。

具体的な例を挙げると、表面仕上げを滑らかにするためには適切な切削速度や刃具の交換タイミングを把握することが必要です。また、細部まで緻密に加工するためにはプログラムの細かな調整が欠かせません。

これらのステップを丁寧に踏むことで、NCフライスを駆使して美しい真鍮加工が実現できます。技術を磨き、工程を確認しながら進めることが成功の秘訣です。

真鍮加工プロジェクトの成功へのヒント

プロジェクト計画とタイムマネジメント

真鍮加工のコツ!NCフライスを使用した美しい仕上がりへの道

真鍮は美しい素材ですが、加工する際には注意が必要です。NCフライスを使用することで、高精度かつ緻密な加工が可能になります。例えば、NCフライスを使用することで、複雑なデザインや細やかな模様を効率よく加工することができます。

真鍮は柔らかい金属ですが、熱や振動に敏感なため、正確な加工が求められます。NCフライスを使えば、素材への負担を最小限に抑えながら、美しい仕上がりを実現できます。

NCフライスを活用することで、真鍮加工の可能性が広がり、より高品質な製品が生み出されることでしょう。真鍮加工においてNCフライスは、美しい仕上がりへの一歩となる重要な道具と言えます。

チームワークとコミュニケーションの重要性

真鍮加工を行う際に美しい仕上がりを目指すためには、NCフライスを正しく使用することが重要です。NCフライスは高精度な加工が可能であり、緻密な設計通りに加工を行うことができます。例えば、真鍮の細かいデザインを精密に刻む際には、NCフライスの利点が大きく発揮されます。加工時には適切なツールや刃先の選択も重要です。鋭利な刃先を使用することで、きめ細やかな仕上がりを実現することができます。また、加工速度や切削深さなども加工精度に影響を与えるため、これらのパラメーターを適切に設定することも大切です。正しくNCフライスを使用し、適切な加工条件を整えることで、美しい仕上がりの真鍮加工が可能となります。

継続的なスキルアップと知識の更新

真鍮加工のコツ!NCフライスを使用した美しい仕上がりへの道

真鍮を加工する際に美しい仕上がりを目指すためには、NCフライスを上手に活用することが重要です。NCフライスはコンピューター制御で精密な加工が可能であり、真鍮の細部まで緻密に加工することができます。

その理由は、NCフライスを使用することで、緻密かつ効率的な加工が可能となり、美しい仕上がりが実現できるからです。例えば、NCフライスを使用することで、真鍮製の装飾品や精密部品を精巧に加工することができます。

これにより、真鍮加工の技術向上と品質向上が図られ、製品の価値が向上します。まとめると、NCフライスを上手に活用することで、真鍮加工において美しい仕上がりを実現することができます。

まとめ

真鍮を使用した加工において、NCフライスを使うことで美しい仕上がりを実現することができます。適切な切削条件や刃具の選定が重要です。また、切削液の使い方やクリーニング方法も仕上がりに影響を与えます。これらのポイントを押さえれば、初心者でも高品質な真鍮加工が可能となります。

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮加工は、美しい仕上がりを実現するために重要な要素です。特にマシニングセンタを使用する際には、技術や知識が求められます。本記事では、真鍮加工の極意を探求し、マシニングセンタでの美しい仕上がりを実現する方法を詳しく解説します。真鍮とマシニングセンタの相性や、仕上がりに影響を与える要素についても触れていきます。美しい仕上がりを求める製造業や工芸品制作に携わる皆さんにとって、参考になる情報が満載です。さあ、真鍮加工の世界に迫りましょう。

真鍮加工の基本理解

真鍮とは – 特性と利点

真鍮とは、主に銅と亜鉛から成る合金であり、その美しい金属光沢や耐久性から広く利用されています。マシニングセンタにおいて、真鍮を加工する際には、いくつかの極意があります。例えば、適切な切削速度や切削深さを設定することで、加工時の摩耗を抑え、綺麗な仕上がりを実現できます。また、切削油や冷却液を適切に使用することで、加工品質を向上させることができます。

真鍮の特性や利点を理解し、それらを活かすことが重要です。例えば、真鍮は加工しやすく、耐食性に優れているため、様々な工業製品や装飾品に利用されています。マシニングセンタを利用する際には、真鍮の特性に合わせた適切な加工方法を選択することが大切です。そのような工夫をすることで、美しい仕上がりを実現し、製品の品質向上につなげることができます。

マシニングセンタの概要

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮は美しく耐久性があり、工業製品や装飾品などさまざまな用途に使われる素材です。マシニングセンタは、精密な真鍮加工に最適な機械です。この機械を使って美しい仕上がりを実現するためには、いくつかのポイントがあります。

まず、適切な切削速度や切削深さを設定することが重要です。素材や加工内容に応じて最適な条件を選択しましょう。また、工具の選定も大切です。適切な切削工具を使用することで、品質の高い加工が可能となります。

さらに、適切な冷却液の使用や適正な固定方法も美しい仕上がりを実現するポイントです。適切な環境下で加工を行うことで、真鍮の特性を最大限に活かすことができます。

これらのポイントを抑えることで、マシニングセンタでの真鍮加工において美しい仕上がりを実現できます。

真鍮加工の難しさとその理由

真鍮加工は、加工業界では難しいとされています。なぜなら、真鍮は軟らかい金属であり、加工時に歪みや傷がつきやすいからです。特にマシニングセンタでの加工は、高い精度が求められます。例えば、小さな穴を正確に開ける場合、切削工具の選定や回転数、進行速度など細かな調整が必要です。

さらに、真鍮は加工中に熱を持ちやすいため、冷却方法も重要です。冷却不足だと加工精度が低下し、仕上がりが悪くなります。そのため、適切な冷却液を使用することが重要です。

結論として、真鍮加工を成功させるためには、慎重な計画と細かな調整が欠かせません。適切な工具や冷却方法を選定し、マシニングセンタでの加工を丁寧に行うことで美しい仕上がりを実現できるでしょう。

真鍮のマシニングセンタでの加工方法

加工前の準備

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮をマシニングセンタで加工する際、まず重要なのは加工前の準備です。表面の汚れや傷をきれいに取り除くことが美しい仕上がりの秘訣です。また、適切な切削速度や切削量を設定することも重要です。例えば、過剰な切削量は真鍮の表面を傷つける恐れがあります。

さらに、刃先の状態や刃先材質にも注意が必要です。刃先が鈍くなると切削の精度が損なわれ、仕上がりに影響が出ます。適切な刃先の選定や定期的なメンテナンスを行うことで、加工品質を向上させることができます。

これらのポイントを押さえることで、マシニングセンタで真鍮を加工する際に美しい仕上がりを実現することができます。

適切な工具と機械設定の選択

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮を美しく加工するためには、適切な工具と機械設定の選択が不可欠です。マシニングセンタを使用する際には、まず適切な切削工具を選ぶことが重要です。硬度や材質に応じた適切な工具を選ぶことで、きめ細やかな加工や仕上がりを実現することができます。

さらに、マシニングセンタの設定も重要です。適切な回転数や送り速度を設定することで、真鍮を綺麗に加工することができます。例えば、適切な切削条件を設定することで、表面の仕上がりがより美しくなります。

したがって、真鍮をマシニングセンタで加工する際には、適切な工具と機械設定を選択することがポイントです。これらの要素をしっかりと押さえることで、美しい仕上がりを実現することができます。

プログラミングと工程計画

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮は美しい金属であり、マシニングセンタを使用することで高品質な仕上がりを実現することができます。マシニングセンタは、精密加工を行うための装置であり、真鍮の加工に最適です。

まず、マシニングセンタを使用する際には、適切な切削条件を設定することが重要です。適切な切削速度や切削深さを設定することで、真鍮を綺麗に加工することができます。

さらに、刃物や工具の適切な選択も重要です。適切な刃物を選ぶことで、真鍮の表面を傷つけることなく滑らかな仕上がりを実現することができます。

これらの工程を丁寧に行うことで、マシニングセンタでの真鍮加工は美しい仕上がりを実現し、高品質な製品を生み出すことができます。

真鍮切削加工の極意

切削条件の最適化

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮は美しい金属であり、加工する際には適切な切削条件が重要です。マシニングセンタを使用する際には、最適な切削条件を設定することが美しい仕上がりを実現する秘訣です。速度や切削深さ、切削量などのパラメータを適切に調整することで、真鍮の加工品質を向上させることができます。

例えば、高速回転数で加工を行うことで、真鍮の表面を滑らかに仕上げることができます。また、適切な切削量を設定することで加工効率を向上させることができます。これらの条件を最適化することで、マシニングセンタでの真鍮加工をより効果的に行うことができます。美しい仕上がりを目指す際には、切削条件の最適化を意識しましょう。

冷却液の管理

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮の加工には、マシニングセンタを活用することが重要です。マシニングセンタは、高度な制御システムを備えており、精密な加工が可能です。例えば、マシニングセンタを使用すると、複雑な形状や細かい加工がスムーズに行えます。これにより、美しい仕上がりを実現することができます。

さらに、マシニングセンタは高速で作業を行うことができるため、効率的に生産性を向上させることができます。例えば、大量生産にも対応できるため、コスト削減にもつながります。真鍮の加工において、マシニングセンタを活用することで、品質向上と生産性の向上を実現し、競争力のある製品を提供することができます。

バリ取りと仕上げの工夫

真鍮加工において重要なポイントは、マシニングセンタを使用して美しい仕上がりを実現することです。なぜなら、マシニングセンタは高精度で効率的な加工が可能であり、真鍮の特性を最大限に活かすことができます。例えば、バリ取りという工程が重要です。これは、加工時にできる余分な部分を取り除くことで、製品の仕上がりを向上させることができます。さらに、最終的な仕上げにも工夫が必要です。適切な研磨や表面処理を施すことで、真鍮製品が美しく輝くように仕上がります。これらの工夫を施すことで、マシニングセンタでの真鍮加工はより高品質で魅力的な製品を生み出すことができます。

美しい仕上がりを実現する加工技術

表面粗さのコントロール

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮は美しい素材であり、マシニングセンタを使って加工すると緻密な加工が可能です。例えば、表面粗さのコントロールが重要です。仕上がりに影響を与えるため、正確な表面仕上げが求められます。例えば、高速回転切削工具を使用することで、緻密で美しい仕上がりを実現できます。また、切削速度や刃先の角度を適切に設定することで、加工効率が向上し、仕上がりに影響する傷や凹みを最小限に抑えることができます。このように、マシニングセンタで真鍮加工を行う際には、表面粗さのコントロールが重要なポイントとなります。正確な加工と手間を惜しまないことで、美しい仕上がりを実現できるでしょう。

寸法精度を高める方法

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮を加工する際、マシニングセンタを使用することは美しい仕上がりを実現するための鍵となります。マシニングセンタは高度な技術と精密さを備えた機械で、素材を細かく削り取り、緻密な加工を可能にします。

その理由は、マシニングセンタが高速で作業を行い、わずかな誤差でも修正できるためです。具体的な例として、真鍮の部品を精密に加工する際、マシニングセンタは微細な切削加工を行い、仕上がりの精度を高めます。

このように、マシニングセンタは真鍮加工において驚くべき精度を実現する重要な方法となります。その結果、美しい仕上がりと高品質な製品を実現することが可能となります。

光沢ある仕上げへの磨き方

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮は美しい光沢を持つ素材ですが、その仕上げには熟練された技術と適切な手法が必要です。マシニングセンタを使用することで、高精度かつ緻密な加工が可能となります。

まず、真鍮を加工する際には適切な切削速度と切削深さを設定することが重要です。これにより、歪みやバリを最小限に抑えて綺麗な仕上がりを実現できます。

例えば、マシニングセンタを使用して真鍮製の装飾品を制作する場合、細かいディテールや滑らかな曲線を実現することができます。これにより、美しい光沢が引き立ち、製品の価値を高めることができます。

そのため、マシニングセンタを駆使して真鍮加工に取り組むことで、光沢ある仕上げを手に入れることができます。

真鍮マシニング加工時の注意点

加工中の問題とトラブルシューティング

「真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法」

真鍮は美しい金属として知られており、マシニングセンタでの加工において、美しい仕上がりを実現するためのポイントがあります。マシニングセンタを使用することで、高精度かつ効率的な加工が可能となります。例えば、高速回転の切削工具を使用することで、滑らかな表面を得ることができます。また、冷却剤を使用することで加工時の摩擦熱を抑え、品質を向上させることができます。

さらに、適切なスピードやフィードレートを設定することも重要です。加工条件を適切にコントロールすることで、真鍮の特性を生かし、高品質な仕上がりを実現することができます。これらのポイントを抑えることで、マシニングセンタでの真鍮加工において、美しい仕上がりを実現することが可能となります。

材料特性に応じた注意事項

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮は、金属加工において美しい仕上がりが求められる素材です。マシニングセンタを活用することで、高精度な加工が可能となります。真鍮加工において重要な注意事項を押さえましょう。

まず、マシニングセンタでの真鍮加工においては、切削速度や刃先の形状が重要です。適切な切削条件を設定することで、きめ細やかな仕上がりを実現できます。また、冷却液の利用も欠かせません。冷却液を使用することで加工時の熱を逃がし、加工精度を向上させます。

例えば、真鍮製の時計部品や装飾品などは、マシニングセンタを駆使して精密加工されています。正確な加工が求められるこれらの製品は、適切な加工条件で加工することが肝要です。

真鍮加工における注意事項を把握し、マシニングセンタを駆使して美しい仕上がりを実現しましょう。

長時間加工のリスク管理

真鍮加工の極意は、マシニングセンタで美しい仕上がりを実現する方法です。真鍮は加工しやすい素材ですが、長時間の加工作業にはリスクが伴います。例えば、長時間の摩擦によって工具が摩耗しやすくなり、加工精度が低下する可能性があります。

そのため、美しい仕上がりを実現するためには、適切な工具や切削条件の選定が欠かせません。また、適切な冷却装置を用いて熱が加工面に移らないようにすることも重要です。例えば、切削油や冷却液を使うことで加工精度を保ちながら加工時間を長くすることができます。

これらの工夫によって、真鍮加工でマシニングセンタを利用しても美しい仕上がりを実現し、リスクを適切に管理することができます。

メタルスピードにおける真鍮の切削加工

加工速度と品質のバランス

真鍮加工の極意は、マシニングセンタを駆使して美しい仕上がりを実現することにあります。加工速度と品質のバランスが重要であり、速さだけでなく仕上がりの美しさも考慮することが肝要です。例えば、高速での切削加工は効率的ですが、表面の仕上がりが荒れる可能性があります。そのため、適切な切削速度や切削量を設定し、最終的な仕上がりにこだわることが大切です。

さらに、切削工具や冷却液の選定も重要です。適切な工具を選ぶことで切削時の摩擦を減らし、品質を向上させることができます。また、冷却液を使用することで切削時の熱を逃がし、加工精度を保つことができます。

加工速度と品質のバランスを大切にし、適切な工具や設定を使って、マシニングセンタでの真鍮加工を行うことで、美しい仕上がりを実現できます。

経済性と加工効率

真鍮加工の極意は、マシニングセンタを利用することで美しい仕上がりを実現することにあります。マシニングセンタは工作物を加工する際に効率的で精密な加工が可能となります。そのため、真鍮のような硬い素材でも綺麗な仕上がりを実現できるのです。

マシニングセンタを使用することで、真鍮の部品や製品を高い精度で加工することができます。例えば、精密な歯車や金属部品など、細かい作業にも対応可能です。加工効率が向上することで作業時間を短縮し、生産性を高めることができます。

そのため、真鍮加工においてはマシニングセンタを活用することが重要です。美しい仕上がりを実現しつつ、経済性と加工効率を向上させるために、マシニングセンタの適切な活用が求められています。

真鍮CNC加工の総合ガイド

CNC機械選定のポイント

真鍮加工で美しい仕上がりを実現するための方法は、適切なマシニングセンタを選ぶことが鍵となります。マシニングセンタは、高精度な切削加工が可能で、真鍮の特性を活かした仕上がりを実現します。例えば、表面仕上げにこだわる場合は、ハイスピード切削が得意なマシンが適しています。さらに、切削速度や刃物の選定なども重要です。適切な刃物を使用すれば、真鍮加工におけるバリの発生を抑えることができます。

また、冷却方法も重要な要素です。冷却剤を使うことで、切削時の摩擦熱を抑え、精度の高い加工が可能となります。さらに、適切な切削条件を設定することで、真鍮材料の性質を理解し、効率的な加工を行うことができます。これらのポイントを押さえれば、マシニングセンタで真鍮加工をより美しく仕上げることができます。

CNCプログラミングのコツ

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮は美しい仕上がりを求められる素材です。マシニングセンターを使用することで、精密な加工が可能となります。例えば、高速回転させることで滑らかな仕上がりを実現できます。さらに、切削工具の選択も重要で、適切な刃先形状や材質を選ぶことがポイントです。

コツは、正確なプログラムを組むことです。加工する形状や寸法を正確に設定し、素材の特性を考慮して最適な工具や加工条件を選択します。これにより、美しい仕上がりや高い精度を実現できます。

マシニングセンタを使った真鍮加工は技術と経験が必要ですが、工程を丁寧に行うことで理想の仕上がりを実現できます。

ツーリングと治具の選択

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮を綺麗に加工するためには、マシニングセンタを上手に活用することが重要です。マシニングセンタは、高度な精度と効率性を提供する機械であり、美しい仕上がりを実現するための秘訣と言えます。

まず、真鍮の特性を理解しましょう。真鍮は比較的柔らかい金属であり、切削時に振動が生じやすい特性があります。そのため、適切な切削条件を選定することが重要です。また、適切なツーリングと治具の選択も重要です。例えば、硬度の高いツーリングや安定した治具を使用することで、加工精度を向上させることができます。

マシニングセンタを使った真鍮加工は、熟練した技術と適切な装置の選択が必要ですが、美しい仕上がりを実現することができます。是非、これらの方法を参考に真鍮加工に挑戦してみてください。

真鍮加工のトラブル回避と改善策

よくある加工ミスとその対策

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮加工において、よくある加工ミスを紹介し、その対策を考えてみましょう。例えば、切削速度が遅すぎると、真鍮が溶着してしまい、加工面が荒れてしまうことがあります。この場合、切削速度を適切に設定することが重要です。

さらに、刃先が摩耗していると、加工精度が低下し、仕上がりも劣化します。定期的な刃先交換やメンテナンスが欠かせません。

例えば、マシニングセンタを使用する際には、適切な工具選択や工程設計が美しい仕上がりを実現するポイントとなります。正しい加工方法を守り、細部にわたる注意を怠らなければ、高品質な真鍮加工が可能となります。

加工精度を向上させる改善策

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮の加工精度を向上させるためには、マシニングセンタをうまく活用することが重要です。マシニングセンタは、コンピューター制御により高精度な加工を可能にする機械です。そのため、美しい仕上がりを実現するには、適切な加工条件を設定することが欠かせません。

例えば、適切な切削速度や切削深さを設定することで、真鍮の緻密な加工が可能となります。さらに、適切な刃物や工具を使用することも重要です。適切な工具を使用することで、加工時の振動や摩擦を最小限に抑え、綺麗な仕上がりを実現することができます。

こうした改善策を取り入れることで、マシニングセンタでの真鍮加工の精度を向上させることができます。その結果、美しい仕上がりを実現し、高品質な製品を生産することが可能となります。

定期的なメンテナンスと機械の調整

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法

真鍮は美しく装飾的な材料として広く使用されています。マシニングセンタで真鍮を加工する際、定期的なメンテナンスと機械の調整が重要です。これには、切削工具の交換や刃先の研磨、切削油の交換などが含まれます。

なぜなら、マシニングセンタの正確な動作と切削条件が美しい仕上がりを実現するために欠かせないからです。例えば、切削速度やフィードレートを適切に設定することで、真鍮表面に傷をつけずに綺麗な加工をすることができます。

したがって、真鍮を美しく加工するためには、マシニングセンタのメンテナンスと機械の調整をきちんと行い、正確な加工条件を設定することが重要です。そのような注意を払うことで、優れた仕上がりを実現し、製品の品質を向上させることができます。

最新技術と未来の真鍮加工

革新的なマシニング技術

真鍮加工の極意!マシニングセンタでの美しい仕上がりを実現する方法