加工技術 column

手作業で実現する精密な真鍮切削方法

真鍮を使った製品やプロジェクトを手作業で作成する際、精密な切削技術は欠かせません。本記事では、「手作業で実現する精密な真鍮切削方法」に焦点を当てて、そのプロセスとポイントについて探求していきます。真鍮はその美しい色合いや耐久性から広く利用されていますが、その切削は緻密で正確な技術が要求されます。手作業にこだわる方やDIY愛好家にとって、真鍮切削は魅力的な技術であり、本記事ではそのスキルを身につけるための基本から始め、実践的な方法まで詳しく解説します。立体的な形状や特殊な加工を行いたい方にとって、真鍮切削の技術は新たな創作の可能性を広げることでしょう。是非、この情報を活用して、精密で美しい真鍮製品を手作りで実現してみてください。

真鍮切削の基礎知識

真鍮とは:特性と用途

真鍮は、銅と亜鉛の合金であり、耐食性や可鍛性に優れた特性を持つ金属です。そのため、機械部品や装飾品など様々な用途で利用されています。真鍮の切削には精密さが求められ、手作業で行われる方法があります。

手作業による真鍮切削は、熟練した職人の手によって行われます。その精密さと緻密な計算により、微細な部品や複雑な形状を作ることが可能です。例えば、時計の歯車や楽器の部品など、精密さが求められる製品に利用されています。

この手法による真鍮切削は、伝統的な技術として守られてきましたが、現代でもその価値と需要は高まっています。職人の技術と経験が光る手作業による真鍮切削方法は、精密な製品を生み出すために欠かせないものと言えるでしょう。

真鍮加工における一般的な課題

手作業で実現する精密な真鍮切削方法

真鍮加工における一般的な課題は、精密さと効率性の両立です。従来の機械切削では、微細な部品や複雑な形状の加工が難しかったり、精度が不足することがあります。そのため、手作業による真鍮切削方法が注目を集めています。

手作業による真鍮切削は、熟練した職人の技術と経験によって行われます。職人が直感や目視で微細な部品を加工することで、精度が高く、細かいディテールを表現することが可能です。例えば、時計の歯車や楽器の部品など、精密な真鍮加工製品は手作業による切削が欠かせません。

このように、手作業で実現する精密な真鍮切削方法は、高い品質と繊細さを求められる製品において重要な役割を果たしています。手作業による真鍮加工の技術は、伝統と革新が融合した日本の製造業において、貴重な存在として今後も注目されるでしょう。

真鍮切削のための材料選定

手作業で実現する精密な真鍮切削方法

真鍮切削は、細かい加工が必要とされる場面で重要な技術です。真鍮は耐食性や導電性などの特性を持ち、機械部品や装飾品などさまざまな用途に使われます。

まず、真鍮切削のために重要なのは材料選定です。硬度、割れにくさ、加工しやすさなどが考慮されます。例えば、真鍮の種類によって切削方法が異なります。黄銅や赤銅などの種類によって切削速度や刃具の選定が変わります。

特に手作業の場合、工具の選定や切削速度の調整が重要です。正確な切削加工を行うために、作業者の技術や経験も不可欠です。真鍮切削は精密な作業が求められるため、慎重な取り組みが必要です。

切削工具の種類と選択基準

手作業で実現する精密な真鍮切削方法は、真鍮の特性を理解し、適切な切削工具を選択することが重要です。真鍮は加工が比較的容易で、耐摩耗性が高いため、精密な加工に向いています。切削工具の種類と選択基準を把握することで、効率的な切削作業が可能となります。

例えば、硬度の高い真鍮を切削する場合には、硬度に耐えられる適切な切削工具を選択する必要があります。また、切削速度や切削深さなども考慮しながら、最適な切削工具を選定します。さらに、切削工具の刃先形状やコーティングも切削精度や耐摩耗性に影響を与える要素となります。

真鍮の特性を考慮し、適切な切削工具を選択することで、手作業による精密な真鍮切削作業をスムーズに行うことができます。

手作業での精密な真鍮切削技術

手作業による切削のメリット

真鍮の切削作業を手作業で行うことにはさまざまなメリットがあります。まず第一に、手作業による真鍮切削は非常に精密な加工が可能です。機械化された方法では難しい微細な部分や複雑な形状の加工も、熟練した職人の手によって精確に実行することができます。

さらに、手作業での真鍮切削は柔軟性があります。状況に応じて細かな調整や修正が容易であり、加工結果の品質を確保することができます。例えば、特定の製品に合わせて微調整を加えるなど、ニーズに応じた加工が可能です。

このように、手作業による真鍮切削は高い精度と柔軟性を兼ね備えており、加工の要求にしっかりと応えることができる方法と言えます。

真鍮を加工する際の手順と注意点

精密な真鍮切削は、素材の性質を考慮しながら手作業で行われます。真鍮は金属加工の中でも加工性が良く、精密な形状が実現しやすい特性があります。切削作業の際、まずは適切な工具と刃を選ぶことが重要です。硬度や形状に合った刃を選ぶことで、切削作業が効率的に行われます。

また、真鍮は熱に弱い性質があるため、過度な摩擦熱を生じさせないように注意が必要です。切削時には適切な冷却液や潤滑剤を用いて熱を逃がすことが大切です。このような注意点を守りながら、精密な真鍮切削を行うことで、高品質な加工が可能となります。

精密加工を実現するためのコツ

手作業での真鍮切削は、精密で高品質な加工を実現する方法として注目されています。切削工程において、手作業による緻密な操作が可能となり、微細な部品や複雑な形状にも対応できます。特に真鍮は加工が難しい素材であり、高い技術力と手仕事が求められます。

手作業による真鍮切削の利点は、細かな部品への対応や加工精度の向上にあります。例えば、複雑なデザインを持つ時計の歯車や精密機器の部品など、精密加工が求められる製品において重要な役割を果たします。

このように、手作業による真鍮切削は高い技術と経験が必要ですが、その精密さと高品質な加工によって多くの産業分野で重要な役割を果たしています。

真鍮旋盤加工の基本

旋盤加工のプロセス解説

手作業で実現する精密な真鍮切削方法は、真鍮という金属を精密に切り出すプロセスの解説です。真鍮は硬い金属であり、加工が難しいため、その切削方法には熟練を要します。手作業による真鍮切削は、熟練した職人が工具を駆使して、微細な部品や装飾品を仕上げるために重要です。

例えば、時計や楽器、装飾品などの精密な部品は、手作業による真鍮切削によって製造されます。職人の手によって、細かいデザインや曲線が表現され、美しい仕上がりを実現します。

そのため、真鍮切削は工芸品や高級製品の製造に欠かせない技術であり、職人の熟練した技術と手作業によって、精密かつ美しい製品が生み出されるのです。

旋盤での真鍮加工のコツ

手作業で実現する精密な真鍮切削方法は、工作物を加工する際に重要な技術です。真鍮は耐食性があり、美しい光沢が特徴であるため、加工する際には注意が必要です。まず、切削工具を正確にセットすることが重要です。刃先の角度や回転数を適切に設定し、素材に適した切削速度をキープすることで、作業効率が向上します。

さらに、切削時には適切な冷却液を使用することも大切です。冷却液は熱を逃がし、工具と加工物の摩擦を減らす役割があります。これにより、加工精度が保たれるだけでなく、工具の寿命も延びます。

最後に、加工が終わった後は丁寧に仕上げ作業を行います。研磨や洗浄を行い、仕上がりを磨き上げることで、精密な真鍮加工物が完成します。手作業での真鍮切削は、確かな技術と丁寧な仕事が求められる作業です。

旋盤加工時のトラブルと対処法

手作業で実現する精密な真鍮切削方法は、高度な技術と正確さが求められる作業です。真鍮は一般的に切削が難しい素材として知られていますが、手作業による切削はその特性を最大限に活かすことができます。

真鍮切削時に起こりやすいトラブルとして、切削速度や刃先の選定が挙げられます。切削速度が速すぎると刃先が早く摩耗し、逆に遅すぎると切りくずが詰まってしまう可能性があります。適切な切削速度を選定することが重要です。

一方、刃先の選定も精密な作業であり、適切な刃先を選ぶことで切削品質を向上させることができます。手作業での真鍮切削は緻密な作業が必要ですが、適切な手法と技術を用いれば、高品質な加工が可能となります。

黄銅フライス加工のポイント

フライス加工の基本

真鍮を切削する際に、手作業を使った精密な方法が重要です。フライス加工は、工作機械を使用して金属を形作る方法の一つです。真鍮は硬く、繊細な素材であるため、切削する際には専門知識と確かな技術が必要です。

まず、フライス盤を使用して真鍮の表面を平らに整えます。その後、切削工具を選択し、緻密に計画された切削経路に沿って加工を行います。この際、適切な切削速度や刃先角度を適用することが重要です。

例えば、時計の歯車や精密機器の部品など、真鍮を用いた製品は多岐にわたります。手作業での精密切削は、これらの製品の製造に欠かせない技術となっています。結果として、高品質な真鍮製品が生み出され、多くの産業に貢献しています。

黄銅フライス加工の特徴と注意点

手作業で実現する精密な真鍮切削方法は、黄銅フライス加工として知られています。この加工方法は、素材である真鍮を高精度に加工するために使われます。黄銅は、耐食性や導電性に優れ、機械加工が比較的容易な特性を持っています。そのため、精密な部品や装飾品などの製造において広く利用されています。

黄銅フライス加工の特徴は、高い加工精度と表面仕上げの美しさです。手作業で行われるため、細かい部分まで緻密に加工することが可能です。また、加工後の仕上がりに手作業ならではの繊細さと美しさが出ます。注意点としては、加工には熟練した職人が必要であり、素材の特性を理解したうえで作業することが重要です。

このように、黄銅フライス加工は手作業で行われる精密な加工方法であり、高い技術と知識が求められます。その結果、美しい仕上がりと高い品質の部品や製品を生み出すことができるのです。

試作品製作時の不安解消法

手作業で実現する精密な真鍮切削方法

真鍮切削は、精密な作業が必要です。この技術を用いて、真鍮の板や棒を加工する際、正確な切削が求められます。手作業での切削は、機械加工よりも繊細であり、熟練した技術が要求されます。

まず、真鍮切削の理由には、精密さと耐久性が挙げられます。例えば、時計や楽器などの精密機器の部品は、正確な寸法が必要です。手作業での真鍮切削は、このような要求に応えるために重要な役割を果たしています。

具体的な例を挙げると、腕時計の歯車や楽器の金管などは、手作業での真鍮切削によって製造されています。このような製品は、高い精度と美しい仕上がりが求められるため、手作業での切削技術が欠かせません。

手作業で実現する精密な真鍮切削方法は、機械加工では難しい微細な加工に対応し、品質の向上に貢献しています。そのため、熟練した職人による手作業の技術が今もなお重要視されています。

真鍮切削の効率化

効率化のための工程計画

手作業での真鍮切削は、精密な製品を作るために欠かせない方法です。真鍮は硬い金属であり、専門的な技術と手間がかかる作業が必要です。まず、特殊な工具を使用して真鍮を切削するための計画を立てます。この計画には、切削する形状や寸法、切削速度などが含まれます。

例えば、時計の歯車や航空機の部品など、精密な真鍮製品を手作業で切削する際には、最小限の誤差で正確な加工が求められます。職人が手で工作機械を操作し、微細な加工を施すことで、完成度の高い製品ができあがります。

このように、手作業での真鍮切削は、高度な技術と緻密な計画が必要ですが、その結果として精密な製品が生み出されるのです。

時短技術の活用方法

手作業で実現する精密な真鍮切削方法は、高度な技術と熟練した技能が必要です。真鍮は金属の一種であり、硬さと耐久性を兼ね備えています。そのため、正確な切削を行うには、専門的な知識と経験が欠かせません。

真鍮切削は、精密機械や特殊な工具を使用して行われます。例えば、旋盤やフライス盤などの機械加工装置を使い、微細な加工を実現します。このような機械を使いこなす技術者は、細かな設定や調整を行いながら、高精度な加工を実現しています。

真鍮切削の過程では、素材の特性や切削条件に注意を払いながら作業を進めることが重要です。熟練した職人が手がける真鍮切削は、製品の品質と精度を確保するために欠かせない技術となっています。

真鍮加工の品質と効率のバランス

真鍮切削は、精密な加工技術を必要とする重要な工程です。正確な切削方法を選択し、品質と効率のバランスを保つことが重要です。手作業による真鍮切削は、熟練した職人の技術と経験が不可欠です。

例えば、真鍮の部品を精密に加工する際、微細なディテールを作成するためには手作業が適しています。機械加工では難しい細かい作業も、手作業なら熟練した職人が高い精度で実行できます。

その結果、製品の品質が向上し、顧客のニーズに合った製品を提供することができます。真鍮切削の手法によって、効率的かつ確実に製品を完成させることが可能となります。手作業での真鍮切削は、職人の技術とこだわりが製品への価値を高める重要な要素となります。

実践!手作業による精密な真鍮切削方法

実践の前準備:安全と精度の確保

手作業での真鍮切削は、精密な作業を可能にします。この方法は、機械化された方法と比べて、作業者が細部に注意を払いながら操作できるため、より高い精度が得られます。例えば、手作業で真鍮を切削する際、切削ツールの適切な位置や切削速度を調整することで、微細な部品や複雑な形状の加工も可能です。また、手作業ならではの職人技が生かされ、カスタマイズや特注品の製作にも適しています。このように、手作業での真鍮切削は、安全性と精度を確保しながら柔軟性を持ち、さまざまなニーズに応えることができる方法と言えるでしょう。

ステップ・バイ・ステップの実践ガイド

手作業での真鍮切削は、高度な精密加工技術を実現する方法として注目されています。まず、真鍮は金属の一種で、硬さや耐久性があります。この特性を活かすために、手作業による切削が選ばれるのです。

手作業による真鍮切削は、素材表面の仕上げや微細な加工が必要な場合に適しています。例えば、時計の歯車や精密機械部品など、微細な加工が求められる製品には手作業が適しています。

このように、手作業で行う真鍮切削は、精密さや細かな仕上げが必要な製品において重要な役割を果たしています。技術や経験を積んだ職人の手による真鍮切削は、高品質な製品の製造に欠かせない要素となっています。

完成度を高めるための仕上げ技術

手作業で実現する精密な真鍮切削方法は、工芸品や精密部品などの製造において重要な技術です。真鍮は耐食性や加工しやすさから幅広い用途に利用されています。手作業による切削は、機械加工よりも細かな加工が可能であり、職人の技術と経験が問われます。

例えば、時計の歯車や楽器の部品など、微細な部品を精密に加工する際に手作業の真鍮切削が活躍します。技術者は、専用の工具を使いながら、細部までこだわって加工を行います。

その結果、作業効率は落ちるものの、精度や仕上がりに優れた製品が生み出されます。手作業による真鍮切削は、伝統的な技術を活かしつつ、精密加工のニーズに応える重要な方法と言えるでしょう。

トラブルシューティングとメンテナンス

切削トラブルの一般的な原因と解決策

手作業で真鍮を切削する際に、切削トラブルが発生することがあります。一般的な原因として、刃先のすり減りや切れ味の低下、適切な冷却や潤滑不足、刃先と加工材の適合性の不足が挙げられます。これらの問題を解決するためには、定期的な刃先交換や研磨、適切な冷却液の利用、適切な切削速度や切削量の設定が重要です。例えば、刃先のすり減りを定期的に確認して交換することで、切削精度を保つことができます。また、適切な冷却液を使用することで刃先の摩耗を軽減し、長い時間安定した切削作業が可能となります。これらの対策をしっかりと行うことで、精密な真鍮切削作業を効果的に実現することができます。

切削工具のメンテナンス方法

真鍮の切削は、精密な作業が必要です。手作業による真鍮の切削方法は、高い技術が求められます。例えば、適切な刃物の選択や正確な切削速度など、細かな部分に気を配る必要があります。真鍮は硬く、柔軟性がありますので、素材の特性を理解することも重要です。また、正しい切削工具のメンテナンス方法も知っておくことが大切です。刃の研ぎ直しや清掃を定期的に行うことで、切削能力を維持し、切削面の品質を向上させることができます。したがって、真鍮の切削作業を手作業で行う際には、技術と注意を払いながら丁寧に作業を進めることが重要です。

長期間にわたる精度維持のためのヒント

真鍮は硬い金属であり、切削する際には精密な技術が求められます。手作業での真鍮切削は、熟練した技術と経験が必要とされます。しかし、長期的な精度維持を考えると、いくつかのヒントがあります。まず、切削工程で正確な計測を行い、適切な刃物や工具を使用することが重要です。さらに、適切な冷却液を使い、真鍮の過熱を防ぐことも大切です。

例えば、切削速度や切削深さを調整することで、真鍮の切削時に生じる摩耗を軽減できます。また、定期的な刃物交換やメンテナンスを行うことで、切削品質を維持し、切削工程の効率を向上させることができます。これらのヒントを実践することで、手作業による精密な真鍮切削の品質と効率を向上させることができます。

真鍮加工のための補助工具と装置

加工精度を向上させる補助工具

真鍮切削は、精密な加工が求められる作業です。加工精度を向上させるためには、補助工具が重要です。例えば、切削工具や冷却液などが挙げられます。これらの補助工具を使うことで、切削時の熱や摩擦を抑え、作業精度を高めることができます。

補助工具の一例として、硬度が高く耐熱性に優れた切削工具があります。これらの工具は長時間の切削作業にも耐えることができ、作業効率を向上させます。また、冷却液は切削時に発生する熱を逃がすだけでなく、切削面の仕上がりを向上させる効果もあります。

補助工具を適切に活用することで、真鍮切削の精度を向上させることが可能です。作業効率を高めつつ、品質の向上を図ることで、より優れた製品を生み出すことができます。

小規模作業に適した装置の紹介

手作業で実現する精密な真鍮切削方法

真鍮を切削する作業は、精密で丁寧な手作業が必要です。加工工程では、刃先を使って真鍮を削り出し、所定の形状に仕上げます。真鍮は加工しやすい素材ですが、硬さや熱伝導率が高いため、正確な技術と経験が求められます。

例えば、精密機器部品や楽器のパーツなどで真鍮の切削が行われます。このような分野では、微細な加工が必要であり、手作業による真鍮切削が重要です。

したがって、作業者は慎重かつ正確に作業を行い、切削工具の適切な選択や適切な手技を用いることが必要です。手作業での真鍮切削は、高度な技術と注意深い手さばきが要求される作業であるため、専門的な知識と経験が欠かせません。

効率的な作業のための環境整備

精密な真鍮切削方法は、手作業によって実現されることがあります。高度な技術と専門知識が必要とされるこの作業では、熟練した職人がその技術を駆使して真鍮を切削します。真鍮は非常に硬く、粘り強い金属であり、正確な切削が求められます。

これには、専用の切削機や工具が使用され、作業環境も整備されています。職人は丁寧に真鍮を加工し、微細な部品や精密機器の製造に活用されています。

例えば、時計の歯車や精密な測定器の部品など、真鍮の切削はさまざまな製品に必要不可欠です。手作業による真鍮切削は、その精密さと品質において、技術の高さを示す重要な要素となっています。

最新の真鍮切削技術と未来展望

真鍮切削における技術革新

真鍮切削における技術革新が注目を集めています。手作業による精密な切削方法は、金属加工の中でも高い技術が求められる分野です。最新のコンピュータ支援設計(CAD)やコンピュータ数値制御(CNC)技術を駆使することで、真鍮加工の精度と効率が向上しています。

この技術革新には、例えば、微細部品製造や時計業界などでの応用があります。真鍮が持つ耐食性や美しい光沢を活かした製品が、高い評価を受けています。工芸品や装飾品だけでなく、航空宇宙産業や自動車産業など、幅広い分野で真鍮切削技術が求められています。

このように、手作業による真鍮切削技術の進化は、産業全体に革新をもたらし、高付加価値製品の生産に貢献しています。

業界のトレンドと将来性

手作業で実現する精密な真鍮切削方法は、工芸品や時計などの製造業において重要な技術です。この方法は、高い精度を要求される部品や装飾品を作る際に欠かせません。真鍮は加工が難しい素材であり、その特性を活かすためには手作業による切削が必要です。

手作業による真鍮切削は、熟練した職人の技術と経験が不可欠です。彼らは専門的な道具や機械を駆使して、微細な部品を精密に加工します。例えば、時計の歯車や精密機器の部品など、真鍮切削の技術は製品の品質と耐久性に直結します。

そのため、真鍮切削は製造業において欠かせない技術であり、高い技術力を持つ日本の職人の手によって成り立っています。これからも伝統と革新が融合した技術を追求し、精密な製品の製造に貢献していくことが重要です。

継続的スキルアップの重要性

手作業で実現する精密な真鍮切削方法は、高い品質と精度を実現するために重要です。真鍮は耐食性に優れているため、機械部品や装飾品などさまざまな用途に使用されています。手作業での切削は、熟練した職人の技術と経験が必要とされます。例えば、精密な軸受けや歯車などの部品は、微細な加工が必要となるため、手作業での真鍮切削が求められます。

真鍮切削の工程では、工具の使い方や切削速度など細かな調整が必要です。職人の技術が活かされ、高い精度で製品が生産されます。このように、手作業での真鍮切削は、製品の品質向上につながります。そのため、熟練した職人の技術と経験が重要であり、精密な真鍮切削は産業界において欠かせない技術と言えるでしょう。

まとめ

真鍮は加工が難しい素材の一つであり、切削においても注意が必要です。手作業での精密な真鍮切削は、適切な工具と正確な計画が不可欠です。また、切削時には冷却液を使用することで熱の発生を抑え、切削精度を高めることができます。これらのポイントを押さえながら、真鍮切削の手法を習得することが重要です。

真鍮加工の達人に!CNCフライスを使った精密加工のコツ

真鍮加工の魅力に魅了されたあなたへ、CNCフライスを使った精密加工の世界へようこそ。真鍮の美しい色合いと耐久性は、多くのクラフト作品や工業製品で高く評価されています。しかし、その美しさを最大限に引き出すには、専門知識や技術が必要です。本記事では、真鍮加工の達人たちが使うCNCフライスの技術やコツを紹介します。真鍮の可能性を最大限に引き出すための秘訣を探りましょう。

真鍮のCNCフライスによる精密加工の基礎

真鍮とは:特性と加工適性

真鍮は銅と亜鉛の合金であり、金属加工において広く用いられています。その理由は、真鍮が耐食性に優れ、加工性が高いためです。CNCフライスという精密加工機器を使用することで、真鍮の複雑な形状も精度よく加工することが可能です。例えば、時計の歯車や精密機械部品などが挙げられます。

真鍮加工の達人は、素材の特性を理解し、CNCフライスを駆使して精密加工を行います。真鍮は熱や切削によって変形しやすい性質を持つため、正確な加工が求められます。適切な加工条件や冷却方法を選択することで、作業効率や加工精度が向上します。

このように、真鍮とCNCフライスを組み合わせた精密加工は、高い技術と熟練を要する作業ですが、その美しい仕上がりと高い加工精度は多くの産業分野で重要な役割を果たしています。

CNCフライス加工の原理

真鍮加工の達人に!CNCフライスを使った精密加工のコツ

CNCフライス加工は、コンピュータ制御された精密加工技術の一つです。この技術では、専用ソフトウェアを使い、工作物を高い精度で加工することが可能です。真鍮は加工が難しい素材の一つであり、正確な加工が求められます。

CNCフライスを使用すると、細かいディテールや複雑な形状を短時間で加工することができます。例えば、時計の歯車や精密な部品などを作る際に活用されています。このように、CNCフライス加工は精密さが求められる様々な分野で重要な役割を果たしています。

真鍮加工においても、CNCフライスを使うことで高い品質と効率性を実現できます。加工時の適切な切削条件や工具選定、加工前の設計段階での検討などがポイントです。真鍮加工の達人になるためには、CNCフライスの使い方や細部にまで気を配ることが重要です。

真鍮加工のためのCNCフライスの基本操作

真鍮加工のためのCNCフライスの基本操作をマスターしましょう。CNCフライスは、真鍮などの金属を精密に加工するのに便利な機械です。まず、正確な加工を行うためには、適切な工具の選択が重要です。例えば、適切な刃先形状や回転数を設定することが必要です。次に、加工する素材によっては冷却液を使用することも大切です。

さらに、CNCフライスを使用する際には、素材の特性や切削条件を理解することが重要です。加工中に熱が発生しやすい真鍮では、適切な切りくず処理や刃先の交換タイミングを把握することが肝要です。最後に、加工後はきちんと検査を行い、仕上がりを確認しましょう。

これらの基本操作を守りながら、真鍮加工におけるCNCフライスの使い方をマスターすれば、高品質な加工が可能となります。

真鍮のCNC加工における精度向上の方法

正確な測定と位置決めの技術

真鍮加工において、CNCフライスを使用した精密加工は重要です。まず、正確な測定と位置決めの技術が必要です。真鍮は柔らかい材料であり、加工中に歪む可能性があるため、正確な寸法を保つことが重要です。例えば、特定の部品の寸法が精密に適合するように、測定器を使って正確な数値を確認します。

次に、適切な工具や切削条件を設定することがポイントです。CNCフライスを効果的に活用するためには、適切な回転数や進行速度、切削深さなどを設定する必要があります。例えば、適切な切削速度を設定することで真鍮の加工精度を向上させることができます。

以上のように、正確な測定と位置決め、適切な工具や切削条件の設定がCNCフライスを使った真鍮加工におけるコツです。これらのポイントを押さえることで、精密な加工が可能となります。

適切な工具と切削条件の選定

真鍮加工において、CNCフライスを使った精密加工のコツは、適切な工具と切削条件の選定にあります。真鍮は加工性が良く、軟らかい金属ですが、適切な工具を選ばないと加工精度や寿命に影響します。例えば、真鍮を加工する際には、刃先が鋭く摩耗しにくい切削工具を選ぶことが重要です。また、切削条件も重要で、適切な切削速度や切削深さを設定することで、加工時間を短縮し、仕上がりを向上させることができます。達人が熟練した技術を持つのは、適切な工具と切削条件を選定し、素材特性を理解しているからです。これらのポイントを押さえて、CNCフライスを活用することで、真鍮加工の精度と効率を高めることができます。

繰り返し精度を保つためのチェックリスト

真鍮加工の達人に!CNCフライスを使った精密加工のコツ

真鍮は美しい素材ですが、加工には熟練を要します。CNCフライスを使用することで、高い精度で加工できます。まず、繰り返し精度を保つためには、以下のチェックリストを確認しましょう。

まず、CNCフライス機の設定を正確に行うことが重要です。適切な刃や適切なスピードで加工することで、作業効率が向上します。また、加工前に素材をしっかり固定し、振動を最小限に抑えることも大切です。

さらに、適切な切削条件を設定し、作業中に加工状況を確認しながら修正を加えることで、繰り返し精度を確保できます。

これらのコツを抑えることで、真鍮加工においても高い精度を実現できます。CNCフライスを使った作業は、正確さと効率性を両立させるために欠かせません。

真鍮の加工における機械選びのポイント

機械の性能と精度の評価基準

真鍮加工の達人に!CNCフライスを使った精密加工のコツ

真鍮は、金属加工において重要な素材の一つです。CNCフライスという機械を使うと、精密な加工が可能となります。例えば、真鍮製の時計の歯車や精密なパーツを作る際に活用されています。

CNCフライスは、コンピュータ制御により高い精度で作業を行うことができます。真鍮の特性や硬さを考慮しながら、適切な刃先や切削速度を設定することが重要です。加工条件を適切に設定することで、美しい仕上がりや高い精度を実現できます。

真鍮加工においては、作業者の技術や経験も重要です。正確な計測や機械の操作に慣れることで、より高度な加工が可能となります。CNCフライスを使った精密加工は、真鍮加工のプロフェッショナルにとって欠かせない技術です。

加工サイズと機械の対応関係

真鍮の加工において、CNCフライスを使った精密加工のコツについてお伝えします。まず、加工サイズと機械の対応関係が重要です。小さな部品を作る場合は、CNCフライスが適しています。例えば、時計の歯車や精密機器の部品などが挙げられます。高い精度が求められるため、CNCフライスは頼りになる存在です。逆に大きな部品やアート作品などを作る際には、他の機械が適しています。真鍮は加工しやすい素材であり、CNCフライスを上手に活用することで、精密な加工が可能となります。加工サイズと機械の適切な選択は、品質向上と効率化につながる重要なポイントです。真鍮加工の達人になるために、この関係性を理解し、適切に活用することが大切です。

信頼できるメーカーと機種の選定方法

真鍮加工において、CNCフライスを使用した精密加工のコツを習得することは重要です。真鍮は加工が難しい素材の一つであり、正しい手法が必要とされます。まず、CNCフライスを使用する際には、信頼できるメーカーから選定することが重要です。メーカーの信頼性は、加工精度や安定性に直結します。また、適切な機種を選ぶこともポイントです。機種によって可能な加工範囲や精度が異なるため、目的に合った機種を選ぶことが大切です。例えば、精密な部品加工を行いたい場合は、それに適した高精度の機種を選ぶ必要があります。信頼できるメーカーと適切な機種を選定することで、真鍮加工におけるCNCフライスの効果的な活用が可能となります。

真鍮加工における材料選定のコツ

材料の種類と特性の理解

真鍮加工の達人に!CNCフライスを使った精密加工のコツ

真鍮とは、銅と亜鉛の合金であり、加工性や耐食性に優れた素材です。CNCフライスを使用する際には、素材の特性を理解することが重要です。

まず、真鍮は柔らかい素材であるため、適切な工具や刃具を選び、適正な加工速度や切削深さを設定することがポイントです。例えば、適切な冷却液の使用や適正な刃先角度の選択が加工の品質向上につながります。

さらに、CNCフライスにおいては、切削経路や加工条件を適切に設定することで、精密な加工が可能となります。特に、複雑な形状や細かい加工が求められる場合には、細部まで注意を払うことが重要です。

真鍮加工においては、素材の特性を理解し、適切な加工方法を選択することが精密加工のコツとなります。これらのポイントを押さえて、CNCフライスを使った真鍮加工をマスターしましょう。

加工目的に合った真鍮の選び方

真鍮加工の達人に!CNCフライスを使った精密加工のコツ

真鍮加工を行う際に重要なのは、加工目的に合った適切な真鍮材料を選ぶことです。CNCフライスを用いた精密加工では、硬度や耐久性が求められます。例えば、装飾品などの外観に重点を置く場合は、美しい仕上がりを期待できる青銅を選択すると良いでしょう。一方、機械部品など機能性を重視する場合は、強度が高く加工しやすい黄銅が適しています。

真鍮の種類を見極め、それに適した切削条件やツールを選択することで、精密な加工が可能となります。適切な真鍮の選定は、品質向上と生産性の向上につながります。真鍮加工の達人として、選び方のポイントを押さえて効率的な加工を目指しましょう。

材料の前処理と保存方法

真鍮加工の達人に!CNCフライスを使った精密加工のコツ

真鍮は、美しい見た目と耐久性から幅広い用途に使われる素材です。CNCフライスを使った精密加工では、適切な前処理と保存方法が重要です。

まず、真鍮の前処理には、表面の汚れや脂を取り除くことがポイントです。酢やレモン汁を使って優しく拭き取ると効果的です。次に、保存時には湿気や酸化を防ぐため、真鍮製品を乾燥させた後、密閉容器に保管しましょう。

CNCフライスを使用する際には、適切な切削速度や刃先の選定も重要です。例えば、切削速度が速すぎると真鍮が焼けてしまう恐れがあります。素材によって最適な設定を見つけることがポイントです。

これらのコツを抑えれば、真鍮加工においてより一層精密な加工が可能となります。

精密加工における真鍮の特性と注意点

真鍮特有の加工しやすさとその理由

真鍮は金属加工において加工しやすい素材として知られています。その理由は、真鍮が柔らかく、熱や電気をよく伝導する性質を持っているからです。CNCフライスを使用した精密加工においても、真鍮は取り扱いやすい素材です。例えば、細かいディテールを施す際にも、真鍮は切削しやすく、精密な加工が可能です。

真鍮の特性を活かした加工技術を習得することで、加工効率や品質を向上させることができます。真鍮は錆びにくい性質も持っており、耐久性に優れています。これらの理由から、真鍮加工の達人にとってはCNCフライスを使用した精密加工が得意な分野と言えるでしょう。

加工時の熱影響と対策

真鍮加工時には、CNCフライスを使用することが精密加工のコツとなります。加工時には熱の影響が出ることがありますが、この熱による変形や変質を避けるためには適切な冷却システムを導入することが重要です。具体的には、冷却液を使ったり、切削工具の冷却機能を活用したりすることで、加工中の真鍮の熱を効果的に逃がすことができます。また、適切な切削速度や切削量を設定することも重要です。これにより精密加工がスムーズに行われ、高品質な製品が得られます。真鍮加工においては、機械の操作だけでなく、熱影響に対する適切な対策も大切です。

表面仕上げと寸法精度を左右する要因

真鍮加工において、表面仕上げと寸法精度は重要な要素です。CNCフライスを使った精密加工では、加工技術の熟練が必要です。例えば、適切な切削速度や切削量を選択することが大切です。これにより、真鍮の表面にムラや傷がつかず、綺麗な仕上がりを実現できます。

さらに、ツールの適切な選択も精密加工において欠かせません。適切なツールを使用することで、寸法精度を高めることができます。例えば、微細な部品を作る際には、適切なエンドミルを選ぶことが重要です。

結論として、真鍮加工において精密加工を行うためには、適切な切削パラメータとツールの選択が重要です。これらの要素を適切にコントロールすることで、高品質な真鍮加工製品を生産することが可能となります。

オンラインでの真鍮加工サービスの選び方

オンライン加工サービスの利点と活用法

真鍮加工の達人に!CNCフライスを使った精密加工のコツ

真鍮は、金属加工において重要な素材です。CNCフライスを使った精密加工は、真鍮加工において高い技術が必要とされます。例えば、CNCフライスを活用することで、複雑な形状や微細な部品も精密に加工することが可能です。

この技術を習得するためには、正確な設計図を元に適切な工具や切削条件を設定することが重要です。また、素材や加工精度によって適切な加工方法を選択することも大切です。例えば、穴あけや軸受け加工などの工程で、CNCフライスの威力を発揮します。

真鍮の加工において、CNCフライスの技術をマスターすることは重要です。正確な加工が可能となり、製品の品質向上につながります。

サービスプロバイダの評価基準

真鍮加工の達人に!CNCフライスを使った精密加工のコツ

真鍮は加工が難しい材料ですが、CNCフライスを使うことで精密加工が可能となります。まず、CNCフライスを使った真鍮加工のコツは、正確な設計と計画が重要です。加工前にしっかりと設計図を作成し、加工する形状や寸法を細かく決めておくことが大切です。

さらに、適切な切削条件を設定することもポイントです。切削速度や切削量などを適切に設定することで、真鍮を綺麗に加工することが可能となります。例えば、適切な切削速度を設定することで真鍮の表面を滑らかに仕上げることができます。

CNCフライスを使った真鍮加工は、正確な設計と適切な切削条件が重要です。これらのコツを押さえて、真鍮の加工をマスターしましょう。

安全で信頼できる取引のためのチェックリスト

真鍮加工の達人に!CNCフライスを使った精密加工のコツ

真鍮は、金属加工の中でも人気の素材です。CNCフライスを使った加工では、精密さが求められます。まず、正確な寸法を設定することが重要です。加工の前にしっかりと計測を行い、必要な数値を入力しましょう。さらに、適切な切削速度と刃の選択も大切です。適切な条件で加工を行うことで、仕上がりに影響が出ます。

具体的な例を挙げると、例えば複雑な形状の部品を作る際には、CNCフライスの使い方をマスターすることが重要です。また、細かいディテールを加工する際には、刃の交換タイミングや適切な冷却方法にも注意が必要です。

これらのコツを抑えることで、真鍮の精密加工がより効果的に行えるでしょう。

まとめ

真鍮加工において、CNCフライスを使った精密加工には様々なコツがあります。素材特性や工具の選定など、正確な加工を行うためにはこれらの要素を把握することが重要です。さらに、適切な加工速度や切削深さを考慮することで、高品質な加工が可能となります。これらのコツを実践することで、真鍮加工の達人への一歩を踏み出すことができるでしょう。

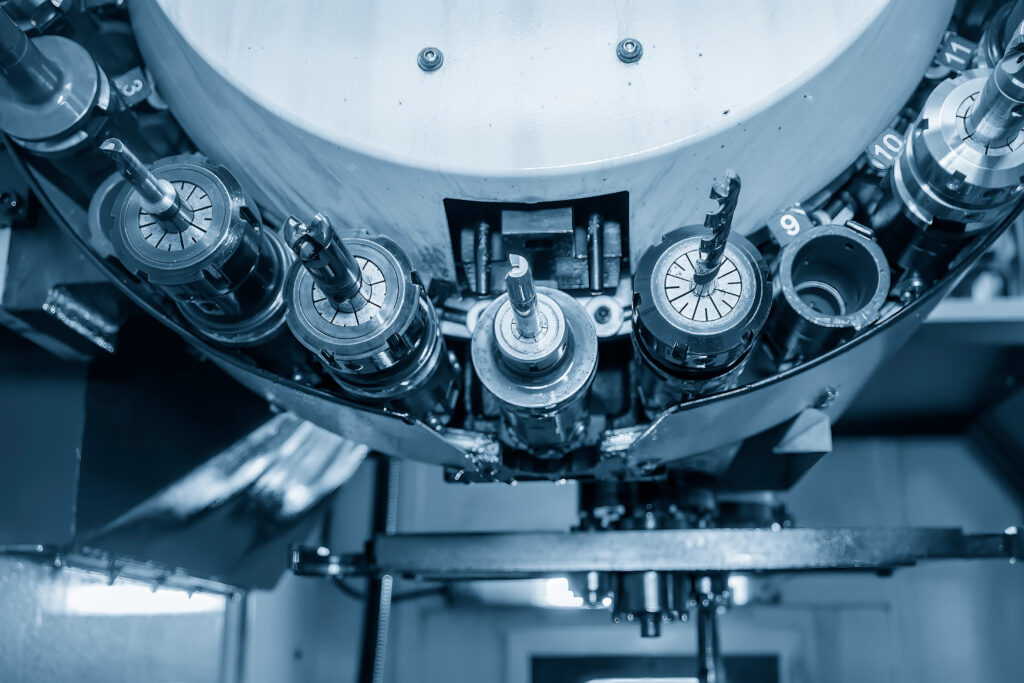

【工作機械】フライス盤の機能と特徴を徹底解説

「フライス盤」とは、工作機械の中でも重要な役割を果たすものです。その機能と特徴を理解することは、工業製品の製造や加工にとって欠かせない知識となります。本記事では、初心者から上級者まで幅広い層に向けて、フライス盤の基本的な機能や特徴を詳しく解説していきます。フライス盤がどのようにして加工作業を支援し、どのような特性を持っているのか。興味深い事実や実用的な情報を通じて、フライス盤の世界に迫ってみましょう。

フライス盤とは

フライス盤の定義と基本構造

フライス盤は、金属や他の材料を削る工作機械の一つです。基本的には回転するカッターを使用して、材料表面を削り取ることができます。フライス盤の特徴は、精密な加工が可能であることです。これにより、細かい加工作業や複雑な形状の加工が行えます。

フライス盤の基本構造は、主にベッド、テーブル、スピンドル、およびツールホルダーから成り立っています。ベッドはフライス盤の基本的な構造であり、テーブルは加工対象物を固定する役割を果たします。スピンドルは回転する軸で、カッターを取り付けるためのツールホルダーが取り付けられます。

このように、フライス盤は精密な加工が可能な工作機械であり、多様な産業分野で幅広く利用されています。

フライス盤の歴史と発展

フライス盤は、金属加工や加工技術に欠かせない重要な工作機械です。その歴史は古く、工業革命以前から存在していました。フライス盤は、金属やプラスチックなどの素材を精密に削ることができる装置であり、工業製品の製造に欠かせない役割を果たしています。

フライス盤の特徴は、高い精度と多様な加工が可能であることです。例えば、歯車やエンジン部品などの複雑な形状を持つ部品を製造する際に重宝されます。さらに、コンピュータ制御によって自動化されたフライス盤も登場し、効率的な加工が可能となりました。

このように、フライス盤は加工業界において欠かせない存在であり、その歴史と発展を通じて製造業の発展に大きく貢献してきました。

工作機械としてのフライス盤の位置づけ

【工作機械】フライス盤の機能と特徴を徹底解説

フライス盤は、工作機械の中でも重要な位置にあります。加工対象の素材を回転させながら切削加工を行う工作機械であり、精密な加工が可能です。例えば、金属やプラスチックなどの加工に幅広く使用されています。

フライス盤の特徴は、高い精度と効率的な加工が可能であることです。刃物で素材を削り取ることで、細かいデザインや形状を作成することができます。また、複雑な形状や溝を加工する際にも優れた性能を発揮します。

工業製品や部品の製造業界において、フライス盤は欠かせない存在となっています。その高度な加工能力から、様々な産業分野で利用され、製品の品質向上や効率化に貢献しています。フライス盤は、製造業における重要な役割を果たす工作機械の一つと言えるでしょう。

フライス盤の基本的な使い方

フライス盤の操作手順の概要

フライス盤は、工作機械の一つで、金属やプラスチックなどの素材を削り出す際に使われる装置です。フライス盤の主な機能は、素材を回転させながら切削工具で形を作ることです。これにより、精密な加工が可能となります。フライス盤は工業製品や航空機部品などの製造に広く活用されています。

フライス盤を使用する際の操作手順は、まず素材を固定し、切削加工をする形状や寸法を設定します。次に、切削工具の適切な回転数や進行速度を調整し、加工を開始します。最後に、仕上がりを確認して修正が必要な場合は追加加工を行います。

フライス盤はその精密さと効率性から、製造業において重要な役割を果たしています。

安全なフライス加工のための基本的な注意点

フライス盤は、工作機械の一種で、さまざまな加工を行う際に重要な役割を果たします。安全なフライス加工を行うためには、基本的な注意点があります。

まず、フライス盤を操作する際は、安全対策を徹底することが不可欠です。適切な保護具を着用し、機械の取扱いに慣れていない場合は、専門家の指導を受けることが重要です。

さらに、作業を行う際は、切削刃の状態を確認し、定期的なメンテナンスを行うことが必要です。刃物が鈍っていたり、破損している場合は、安全に加工を行うことができません。

これらの基本的な注意点を守ることで、安全かつ効果的なフライス加工を行うことができます。工作機械を使用する際には、常に安全を最優先に考えることが大切です。

初心者向けのフライス盤使用ガイド

[フライス盤の機能と特徴を徹底解説]

フライス盤は、金属や木材などの素材を加工する機械です。工場や修理工場などで広く使用されています。この機械は、精密な加工が可能であるため、製品の形状や仕上がりに高い精度が求められる場面で重宝されています。

理由として、フライス盤は切削加工に適しており、複雑な形状を作ることができます。例えば、航空機部品や自動車パーツなど、細かい加工が必要なものに利用されています。このように、フライス盤は幅広い産業で重要な役割を果たしています。

特に日本では、精密加工技術の高さで知られており、フライス盤もその一翼を担っています。今後も進化を続け、さまざまな産業に貢献することが期待されています。

フライス盤と旋盤の違い

加工方法の相違点

フライス盤は、加工方法の中で重要な役割を果たしています。他の加工方法との相違点を考えると、フライス盤は非常に精密で複雑な形状を加工することができる点が特徴です。たとえば、金属やプラスチックなどの素材を削るだけでなく、穴を開けたり溝を作ったりすることが可能です。このように、フライス盤は多機能で幅広い用途に使われています。

さらに、他の加工方法に比べて加工精度が高く、細かいディテールを作ることができます。例えば、航空機や自動車、医療機器など、高度な技術が求められる製品においてフライス盤は欠かせない存在です。このように、フライス盤は産業界で重要な役割を果たしており、その精度と多機能性から広く利用されているのです。

使用される工具の違い

フライス盤は工作機械の一種で、金属やプラスチックなどの材料を切削加工する際に使用されます。フライス盤の機能と特徴について解説します。フライス盤は切削工具を回転させながら材料を削ることができるため、精密な加工が可能です。例えば、歯車など、複雑な形状を持つ部品を作る際に重宝されます。また、旋盤と比較して、フライス盤は3次元的な切削加工が可能であり、さまざまな形状を加工できます。そのため、工業製品の製造や修理など幅広い用途で使用されています。フライス盤は工作機械の中でも重要な役割を果たし、精密な加工を必要とする業界では欠かせない存在です。

各機械の適用範囲と特性

フライス盤は加工機械の一種で、主に金属やプラスチックなどの素材を加工する際に使用されます。その主な機能は、回転する切削刃を用いて素材を削ることで、精密な形状を作り出すことです。フライス盤の特徴は、高い加工精度と幅広い用途にあります。例えば、航空機部品や自動車部品の製造、金型加工などに広く使用されています。さらに、CNC(コンピュータ数値制御)による自動制御が可能で、加工作業を効率化することができます。このように、フライス盤は産業界において重要な役割を果たしており、高度な加工技術を必要とする分野で幅広く活用されています。

フライス盤の種類と特徴

水平フライス盤と垂直フライス盤

フライス盤は工作機械の一つで、金属やプラスチックなどの素材を加工する際に使用されます。水平フライス盤と垂直フライス盤の2つの主要なタイプがあります。水平フライス盤は加工物を横方向に移動させながら削るため、広範囲な作業が可能です。一方、垂直フライス盤は刃具を上下に移動させながら作業を行うため、複雑な形状の加工が得意です。

これらのフライス盤は、自動化されたコンピュータ制御により高精度な加工が可能であり、製品の品質向上に貢献しています。例えば、複雑な形状のエンジン部品や航空機部品などの加工に広く利用されています。水平フライス盤は大量生産に適しており、垂直フライス盤は詳細な作業に向いています。工業分野において不可欠な機械であり、製造業の発展に欠かせない存在です。

ユニバーサルフライス盤

ユニバーサルフライス盤は、工作機械の一種であり、さまざまな切削加工をする際に重要な役割を果たします。この機械の特徴は、多機能であることです。例えば、フライス盤は平面加工だけでなく、複雑な形状や穴の加工も可能です。さらに、刃物を交換することで様々な加工ができるため、効率的に作業を行うことができます。

ユニバーサルフライス盤は、自動車産業や航空宇宙産業など、さまざまな産業で広く活用されています。例えば、エンジン部品や航空機の部品を作る際に、フライス盤が重要な役割を果たしています。

そのため、ユニバーサルフライス盤は工業製品の加工に欠かせない存在と言えます。工作機械の中でも高度な技術と精密さが求められるフライス盤は、産業界において重要な存在として注目され続けています。

CNCフライス盤

CNCフライス盤は、工作機械の中でも重要な役割を果たしています。コンピューター制御により精密な加工が可能であり、自動化された作業によって生産性を向上させます。例えば、自動車産業ではエンジン部品の加工に広く使用されています。また、航空機産業では高精度の部品加工が求められるため、CNCフライス盤が欠かせません。

このように、CNCフライス盤は産業界で不可欠な存在となっており、その高度な機能と特徴が重要視されています。精密な加工が求められる分野での需要が高まる中、CNCフライス盤の重要性はますます高まっています。工作機械の進化と共に、CNCフライス盤のさらなる発展が期待される分野であることは間違いありません。

特殊フライス盤

特殊フライス盤は、高度な加工作業や精密加工に特化した工作機械です。一般的なフライス盤よりも高度な機能を持ち、複雑な形状や微細加工が可能です。例えば、航空宇宙産業や医療機器産業など、高精度が求められる分野で広く活用されています。

特殊フライス盤の特徴の一つは、高い自動化と制御性能です。これにより、作業効率が向上し、精度の高い加工が可能となります。さらに、様々な材料に対応できる汎用性も特長の一つです。

このように、特殊フライス盤は最新のテクノロジーを駆使した優れた加工能力を持ち、産業界で重要な役割を果たしています。そのため、需要が高まっており、今後さらなる進化が期待されています。

NCフライス盤とマシニングセンタの違い

NCフライス盤の基本構造と機能

NCフライス盤は工作機械の一種であり、数値制御(NC)システムを備えています。このシステムによって、高度な精度で加工作業を行うことが可能となります。フライス盤は主に金属加工や木工、プラスチック加工などに使用され、さまざまな形状を加工することができます。

NCフライス盤の基本構造は、ベッド、コラム、テーブル、スプレンドルといった部品で構成されています。これらの部品が連携して作業を行い、精密な加工を実現します。例えば、自動的にツールを交換したり、作業途中での加工速度を調整したりすることが可能です。

これにより、作業効率が向上し、高品質な製品を生産することができます。NCフライス盤は工業製品から航空機部品まで幅広い分野で活躍しており、その高い加工精度と信頼性から多くの産業界で重要な役割を果たしています。

マシニングセンタの概要と進化

工作機械の中で、フライス盤は重要な機能を持っています。この機械は金属やプラスチックなどの素材を形作る際に使われ、精密な加工が可能です。フライス盤の特徴の一つは、高い精度で寸法を実現できることです。これにより、製品の品質を向上させることができます。

さらに、フライス盤は複雑な形状を加工するのに適しています。例えば、エンジン部品や航空機の部品など、細かいディテールが必要なものを作る際に重宝されます。このような特性から、自動車産業や航空宇宙産業など、さまざまな産業で重要な役割を果たしています。

まとめると、フライス盤は高い精度と複雑な形状加工能力を持ち、様々な産業で重要な位置を占めています。そのため、工作機械の中でも欠かせない存在と言えるでしょう。

効率と精度における比較

フライス盤は工作機械の中でも重要な役割を果たしています。その機能と特徴について解説します。フライス盤は、工場で金属やプラスチックを切削加工する際に使用されます。その特徴の一つは、高い精度で加工できることです。例えば、複雑な形状や微細な部品でも精密に加工することが可能です。

さらに、フライス盤は作業効率も重視されています。一度に複数の加工を行うことができるため、生産性が向上します。例えば、同じ形状の部品を大量に製造する場合でも、効率的に加工ができます。

このように、フライス盤は精度と効率を両立させることができる優れた機械です。工場における加工作業において欠かせない存在と言えるでしょう。

工作機械全般の基礎知識

工作機械の分類と用途

工作機械には、さまざまな種類がありますが、その中でもフライス盤は重要な役割を果たしています。フライス盤は金属やプラスチックなどの素材を加工する際に使われる工作機械で、主に切削加工を行います。この切削加工によって、精度の高い部品や製品を作製することが可能です。

フライス盤の特徴は、その高い加工精度と幅広い用途にあります。例えば、自動車や航空機の部品、工作機械の部品など、さまざまな産業で使用されています。さらに、複雑な形状の加工も得意とし、精密加工が必要な業界では欠かせない存在です。

フライス盤は工業製品の製造において重要な役割を果たしており、その高い精度と汎用性から、多くの産業界で利用されています。

加工精度と工作機械の性能

フライス盤は、工作機械の一種であり、加工精度と工作機械の性能において重要な役割を果たしています。フライス盤は、金属やプラスチックなどの材料を切削加工し、精密な形状を作ることができる機械です。

工作機械の性能として、フライス盤は高い回転数や進給速度を実現し、素材を効率よく加工できる特徴があります。また、刃物の種類や刃先形状を適切に選択することで、さまざまな形状や仕上がりを実現することが可能です。

このように、フライス盤は工作機械の中でも精密な加工が求められる場面で重要な役割を果たしています。加工業界において、フライス盤は高い加工精度と性能を持つ必須の機械として注目されています。

現代の工作機械技術のトレンド

工作機械の中でも、フライス盤は非常に重要な役割を果たしています。その機能と特徴について詳しく解説します。フライス盤は、加工物を固定して切削工具を回転させて加工する機械で、精密な加工が可能です。例えば、金属の部品やプラスチックの成型品など、さまざまな素材を加工できます。

この機械の特徴は、高い加工精度と効率的な加工速度にあります。工業製品の製造において、精密な寸法や形状が求められる場面で重宝されています。また、複雑な形状の加工も得意とし、多様なニーズに応えられる点も魅力です。

フライス盤は、製造業や金属加工業界など幅広い分野で利用されており、技術の進化と共に更なる高度化が期待されています。このような工作機械の進化が現代の工業技術のトレンドとなっています。

フライス盤の先進技術と応用

高速加工技術

フライス盤は工作機械の一種で、工作物を切削加工するために用いられます。その中でも、高速加工技術は注目を集めています。高速回転と高速送りにより、素材を効率的かつ精密に加工することが可能です。例えば、航空機エンジンの部品や自動車のエンジンブロックなど、複雑な形状を持つ部品を精密に加工する際に重宝されています。高速加工技術は、作業時間を短縮し、生産性を向上させるだけでなく、加工精度も高くなる利点があります。これにより、製造業界での需要が高まっています。高速加工技術を持つフライス盤は、現代の製造業において重要な役割を果たしています。

マルチタスク加工の可能性

フライス盤は工作機械の一種で、様々な材料を切削加工するための重要な機器です。ユーザーに幅広い加工の可能性を提供します。その主な機能と特徴を紹介します。まず、フライス盤は精密な加工が可能であり、高い加工精度を実現します。これにより、細かい部品や複雑な形状も効率よく加工できます。加えて、フライス盤はマルチタスク加工が可能であり、一つの機械で複数の工程を効率的に行うことができます。例えば、穴あけや溝切りなど、様々な作業を同時に行うことができます。このような特徴により、製造業や工場などで幅広く利用されています。結論として、フライス盤は精密加工とマルチタスク加工の可能性を持ち、効率的な生産を支援する重要な機械と言えます。

産業界におけるフライス盤の役割と未来展望

フライス盤は工作機械の中でも重要な役割を果たしています。その特徴として、精密な加工が可能であり、金属やプラスチックなどの素材を削ることができます。また、複雑な形状や細かい加工も行えるため、製造業において欠かせない存在と言えます。

未来展望を考えると、自動化技術の進化により、より効率的な加工が可能となるでしょう。さらに、デジタル化によりプログラム制御された加工が一般化し、生産性向上につながると期待されています。

産業界において、フライス盤は今後も重要な役割を担うことが予想されます。そのため、技術の発展や効率化が進められる中で、製造業の発展に寄与していくでしょう。

まとめ

フライス盤は、工作機械の一種であり、金属やプラスチックなどの材料を加工する際に用いられます。フライス盤は、高精度な加工が可能であり、その特徴として、切削能力が高く、複雑な形状の加工が容易であることが挙げられます。また、自動給送機能や回転ヘッドを備えるなど、多様な機能が備わっています。

フライス盤は、工場や金属加工工場などで広く利用されており、機械加工業界において欠かせない存在となっています。このような特徴を持つフライス盤は、加工精度や効率性を求める産業界において重要な役割を果たしています。

NCフライス入門:真鍮加工の基本から応用まで

- 切削速度と送り速度: 最適化された設定で加工精度を向上。

- ツーリングと治具: 精度を高めるために適切なツールと治具を選定。

- 加工誤差管理: 工具の摩耗管理や温度管理を徹底して誤差を減少。

- 仕上げとクオリティコントロール: 完成品の精度を確保するために最終チェックと仕上げ加工が重要。

- 専門ソフトウェア: CAD/CAMやシミュレーションで効率的な加工を実現。

NCフライス加工の基礎

NCフライスとは:概要と歴史

NCフライスとは、コンピュータ制御(NC)を用いた工作機械であるフライス盤のことです。フライス盤は、金属やその他の材料を形作る際に用いられる工作機械で、切削工具を回転させながら材料を切削することで形状を加工します。 NCフライスは、従来の手動操作ではなく、コンピュータによって制御されるため、高度な精度や複雑な加工が可能です。また、プログラムを用いて加工内容を指示するため、同じプログラムを使えば同じ加工を繰り返すことができます。 歴史的には、NCフライスは航空宇宙産業や自動車産業などで広く利用されてきました。今日では、真鍮などの金属加工から、様々な材料の加工に応用されています。NCフライスは、工業製品の製造や精密加工において重要な役割を果たしています。真鍮とは:特性と加工の利点

真鍮とは、銅と亜鉛を含む合金で、黄色みがかった美しい色合いが特徴です。この特性から、真鍮は装飾品や音楽器、機械部品など幅広い用途で使用されています。その加工性も優れており、切削や成形がしやすいため、NCフライス加工においても扱いやすい素材として重宝されています。 真鍮の加工には、旋盤やフライス加工がよく用いられます。これらの機械加工を用いることで、精密な形状や溝を作ることが可能です。たとえば、時計の歯車や船の部品など、真鍮を用いた製品は身近に多く見られます。 NCフライス加工は、コンピュータ制御により精密な加工が可能となるため、真鍮の複雑な形状も効率よく加工できます。真鍮加工の基本から応用まで、NCフライスを使った真鍮加工は幅広い分野で活躍しています。NCフライス機の主要コンポーネント

NCフライス機の主要コンポーネントには、主軸、テーブル、切削刃、および制御装置が含まれます。これらの要素は、精密な真鍮加工に欠かせません。主軸は回転し、切削刃を使用して素材を削るための動力を提供します。テーブルは素材を保持し、正確な位置へ移動させる役割を果たします。切削刃は素材を形作るために使用され、その適切な選択と取り付けが品質に大きく影響します。制御装置はプログラムを読み取り、各部分を正確に制御するための重要な要素です。 これらのコンポーネントが協力して作業を行い、真鍮の精密加工を可能にします。例えば、主軸が素材を回転させ、切削刃がそれを加工し、制御装置が全体を管理するのです。NCフライス機は、数々の工業分野で幅広く活用され、真鍮加工においても重要な役割を果たしています。NCフライス加工の流れとプロセス

NCフライス加工は、真鍮を加工する際に非常に重要な技術です。まず、この加工の流れとプロセスを見ていきましょう。 まず、NCフライス加工では、コンピュータ制御された機械を使用して精密な切削加工が行われます。これにより、真鍮の部品や製品を高い精度で加工することが可能となります。具体的には、CADデータをもとに加工プログラムを作成し、工作機械に設定します。 例えば、真鍮製の歯車や精密部品を製造する際には、NCフライス加工が欠かせません。この技術を使うことで、緻密な加工が可能となり、製品の品質も向上します。 つまり、NCフライス加工は真鍮加工において精度や効率を向上させる重要な役割を果たしています。真鍮製品の製造や加工を行う際には、この技術を活用することで、品質の高い製品を生産することができます。安全な工作機械の操作方法

真鍮は加工しやすく、美しい仕上がりが特徴です。NCフライス機を使用する際、安全な操作は非常に重要です。まず、操作手順をしっかりと覚えましょう。機械のスイッチを入れ、正しい加工プログラムを選択します。 理由は、NCフライス機は高速で自動加工する機械であり、誤った操作は危険を引き起こす可能性があります。具体例として、正しいカッターの取り付けや適切な切削速度の設定が重要です。 安全な操作により、真鍮の加工は効率的に行われ、高品質な製品が生産されます。応用としては、精密部品の製造や装飾品の加工などが挙げられます。 安全を確保しながらNCフライス機を使いこなすことで、真鍮加工の世界をより深く探求し、技術を磨いていくことができます。真鍮加工の基本

真鍮の種類と選定

| 真鍮の種類 | 特徴 | 用途 |

|---|---|---|

| 黄銅(C2600) | 高い加工性と強度を持ち、切削加工に適している | 電子機器、装飾品、精密部品 |

| 銅合金(C2800) | 耐食性が高く、腐食に強い | 電気機器、化学機器部品 |

| アルミニウム黄銅(C3604) | 非常に優れた切削性、良好な耐食性 | 自動車部品、機械部品、精密部品 |

| 赤銅(C5102) | 高い強度を持ち、加工性が良い | 鉄道、機械部品、耐久性が要求される部品 |

真鍮の選定基準

- 加工性、強度、耐食性、耐摩耗性に基づいて真鍮の種類を選定します。例えば、精密部品には黄銅(C2600)、耐腐食性を重視する場合は銅合金(C2800)を選ぶことが一般的です。

切削条件の基礎:真鍮の場合

| 切削条件 | 最適値 | ポイント |

|---|---|---|

| 回転数 | 高速回転(3000〜6000rpm) | 真鍮は比較的柔らかいため、高回転での切削が効果的 |

| 送り速度 | 中速〜高速(0.1〜0.3mm/rev) | 加工精度と表面仕上げを考慮した適切な送り速度が必要 |

| 切削深さ | 0.2〜1.5mm | 硬さに合わせて切削深さを調整。過度な切削は工具の摩耗を早める |

| 切削液 | 水溶性切削液または油性切削液 | 切削時の摩擦を減らし、工具寿命の向上に寄与する |

真鍮加工における切削条件の重要性

- 真鍮はその柔らかさにより高回転での切削が適していますが、送り速度や切削深さを適切に選ぶことが重要です。適切な切削液の使用は加工効率を高め、表面仕上げを向上させます。

適切な切削工具の選択

| 工具材質 | 特徴 | 適用範囲 |

|---|---|---|

| 超硬工具 | 高硬度、耐摩耗性が優れており、真鍮加工に最適 | 高速回転と高送りでの切削に適応 |

| 高速鋼工具(HSS) | 比較的低コストで、一般的な加工に使用可能 | 少し硬い真鍮や大きな切削量を必要とする加工 |

| セラミック工具 | 高速切削と高精度の加工が可能 | 高精度と高耐摩耗性が要求される部品の加工 |

切削工具選びのポイント

- 真鍮の加工では、耐摩耗性に優れた超硬工具が一般的に使用されます。特に高速回転を必要とする加工では、工具の耐久性と切削性能を考慮して選択することが重要です。

真鍮加工のためのプログラミング基礎

| プログラム設定 | 推奨値 | ポイント |

|---|---|---|

| 切削パス | スパイラル切削またはラップ加工 | 複雑な形状や精密な部品にはスパイラルパスが有効 |

| 工具径設定 | 精度に応じて最適な工具径を設定 | 工具径によって加工精度と仕上げが大きく変化する |

| 深さの段階設定 | 0.1〜0.3mm毎の段階加工を推奨 | 高精度が求められる場合、段階的に切削を行う |

プログラミングの基礎

- 真鍮の加工プログラムでは、複雑な形状を精度よく切削するために切削パスを慎重に設定します。また、工具径や切削深さの段階設定を適切に行うことが、精度と効率を最大化するために重要です。

加工精度を高めるためのコツ

- 安定した機械設定: 機械の振動を抑えるために、機械の固定や切削条件の調整を行います。

- 工具の適切な選定と管理: 工具の摩耗や破損を防ぎ、常に最適な状態で加工を行います。

- 温度管理: 加工中の温度変化に注意し、切削液を適切に使用して冷却することが精度維持に重要です。

精度向上のためのポイント

- 精密な真鍮加工では、加工精度を高めるために切削液の冷却効果や機械の状態に細心の注意を払う必要があります。切削工具の選定や管理も重要なポイントです。

工作機械の使い方とトラブルシューティング

NCフライス機のセットアップ

| セットアップ項目 | 説明 | ポイント |

|---|---|---|

| 材料の取り付け | 材料を正確に固定し、加工の精度を確保する | クランプや治具を使用して、材料が動かないように確実に固定 |

| ツールの取り付け | 使用する切削工具を正確に取り付ける | 適切な工具ホルダーとトルクで工具を取り付け、確実に固定 |

| 機械の調整 | 機械の設定を確認し、必要な調整を行う | 加工前に回転数、送り速度、切削深さを調整し、機械の状態を確認 |

NCプログラムの読み方と編集

| 編集項目 | 説明 | ポイント |

|---|---|---|

| コードの確認 | Gコード、Mコードを確認し、正しい順序で処理されるか確認 | 正しいプログラムの順序と内容が必要 |

| ツールパスの確認 | ツールパスが材料を正確に切削するか確認 | 複雑な形状の加工にはシミュレーションが有効 |

| パラメータ設定の確認 | 回転数や送り速度が適切か確認 | 加工物の材質と切削条件に合わせて設定 |

加工中の注意点と安全管理

| 注意点 | 説明 | ポイント |

|---|---|---|

| 作業環境の整備 | 作業場所を清潔に保ち、周囲に不要な物を置かない | 作業空間を広く、通路を確保しておく |

| 機械の異常確認 | 異常音や振動、発熱を確認し、問題がないかチェック | 異常があれば即座に機械を停止し、確認する |

| 保護具の着用 | 手袋、保護メガネ、耳栓などの保護具を着用 | 安全靴や作業服も含めた完全な装備が重要 |

よくある問題とその対処法

| 問題 | 原因 | 対処法 |

|---|---|---|

| 振動や音の異常 | 工具の不均一な摩耗、工具の取り付け不良 | 工具を交換または再取り付けし、機械の調整を行う |

| 加工精度の低下 | ツールの摩耗、機械の設定不良 | ツールの交換や再調整、プログラムの見直し |

| 材料の偏移 | クランプの不十分、材料の固定不良 | 材料を再度固定し、クランプを強化する |

定期的なメンテナンスと点検

| メンテナンス項目 | 期間 | ポイント |

|---|---|---|

| 機械の清掃 | 毎日、作業後に清掃 | 切粉や汚れを取り除き、精度維持に貢献 |

| オイル交換 | 月1回または使用頻度に応じて | 潤滑油が劣化していないか確認し、交換する |

| 精度チェック | 定期的に(半年ごとなど) | 加工精度をチェックし、機械の状態を確認 |

まとめ

- セットアップ: 正確な材料とツールの取り付け、機械の調整が重要です。

- プログラム編集: GコードやMコード、ツールパス、パラメータ設定を確認します。

- 安全管理: 作業環境の整備、機械の異常確認、保護具の着用は必須です。

- トラブルシューティング: 振動や加工精度の低下に対処するため、機械の調整やツール交換を行います。

- メンテナンス: 定期的な清掃やオイル交換、精度チェックで機械の健康を保ちます。

真鍮NCフライスのポイントとコツ

切削速度と送り速度の最適化

| 項目 | 説明 | ポイント |

|---|---|---|

| 切削速度 | 真鍮の加工には適切な回転数と切削速度が必要 | 材料の種類と工具の硬さに基づいて設定する |

| 送り速度 | 過剰な負荷をかけないように送り速度を調整 | 送り速度が速すぎると、仕上げ面が荒くなり、遅すぎると効率が低下 |

| 最適化の目安 | 一般的に真鍮は高い切削速度で安定して加工できる | 初めは低めの設定から始めて、徐々に最適値を探る |

ツーリングと治具の選択

| 項目 | 説明 | ポイント |

|---|---|---|

| ツール選択 | 真鍮には切れ味の良い工具を選択 | 高速鋼(HSS)や超硬工具を使用し、切削面を滑らかに保つ |

| 治具の選定 | 固定が安定し、加工精度を向上させる治具を選ぶ | 作業物の位置決めが正確な治具を使用し、加工中のずれを防止 |

| ツールホルダー | 正確なツールホルダーの選定が精度向上に寄与 | 高精度なツールホルダーを使用して工具の振れを最小限に抑える |

加工誤差を最小限に抑える方法

- 工具の摩耗管理 適切に工具を管理し、摩耗を防ぐことが重要です。定期的な点検と交換を行い、工具の性能を最大限に活用します。

- クランプ力の調整 材料の固定具合を確認し、過剰なクランプ力を避けることが必要です。均等に力を加えることで加工精度が向上します。

- 加工中の温度管理 加工中の温度が変化しないように制御することが重要です。切削液を適切に使用して工具と材料を冷却し、安定した加工環境を維持します。

加工後の仕上げとクオリティコントロール

| 項目 | 説明 | ポイント |

|---|---|---|

| 仕上げ加工 | 加工後にバリを取り、仕上げを行う | 精密な仕上げで、製品の表面品質を高める |

| クオリティコントロール | 寸法や仕上げ面の検査を行う | 高精度な測定工具(ノギス、マイクロメーターなど)を使用する |

| 最終チェック | 完成品が図面通りに仕上がっているか確認 | 完成品の検査を行い、品質を保証する |

真鍮加工のための専門ソフトウェア活用法

- CAD/CAMソフトの活用 設計から加工まで一貫して管理できるCAD/CAMソフトウェアを使用します。これにより、複雑な形状の設計・加工を効率的に行うことができます。

- シミュレーション機能 加工前にツールパスのシミュレーションを行い、加工エラーを事前に確認します。これにより、無駄な試行錯誤を減らし、加工効率を向上させます。

- 自動最適化機能 ソフトウェアの自動最適化機能を使用して、最適な切削条件を自動で設定します。これにより、手動で調整する時間を短縮できます。

まとめ

- 切削速度と送り速度: 最適化された設定で加工精度を向上。

- ツーリングと治具: 精度を高めるために適切なツールと治具を選定。

- 加工誤差管理: 工具の摩耗管理や温度管理を徹底して誤差を減少。

- 仕上げとクオリティコントロール: 完成品の精度を確保するために最終チェックと仕上げ加工が重要。

- 専門ソフトウェア: CAD/CAMやシミュレーションで効率的な加工を実現。

導入から利益確保まで!NCフライス盤投資の完全ガイド

NCフライス盤を購入することを検討しているけれど、どのように選べばいいのか迷っている方に朗報です!

本記事では、NCフライス盤投資の完全ガイドをお届けします。

NCフライス盤は、工業製品の製造や加工において欠かせない機械ですが、その選び方や利益確保の方法について理解することは重要です。このガイドでは、導入から運用、そして収益を確保するまでのステップを丁寧に解説しています。

NCフライス盤に関心をお持ちの方にとって、このガイドは貴重な情報源となることでしょう。では、さっそくNCフライス盤投資の世界へとご案内いたしましょう。

NCフライス盤投資の基礎知識

NCフライス盤とは:定義と概要

NCフライス盤とは、数値制御(NC)技術を用いて金属やプラスチックなどの材料を加工するマシンのことです。これは、工作機械の一種であり、工業製品の製造に広く活用されています。NCフライス盤は、コンピューターで制御されることで、高い精度で複雑な形状を加工することができます。例えば、複数の穴を正確に開けたり、複雑な表面を作成したりする際に重宝されます。現代の製造業では、NCフライス盤は欠かせない存在となっており、製品の品質向上や生産効率の向上に貢献しています。NCフライス盤の導入により、製造業界での競争力強化や生産性向上が実現できるため、多くの企業が投資を検討しています。NCフライス盤は、製造業における重要な技術の一つと言えます。

NCフライス盤の歴史と進化

NCフライス盤は、工業製品の製造において欠かせない重要な機械です。その歴史は古く、コンピュータ技術の進化とともに進化してきました。数値制御(NC)技術の導入により、製造過程が効率化され、高精度な加工が可能となりました。例えば、自動車や航空機部品の加工において、NCフライス盤の技術は不可欠です。

最近では、産業界においてもIoTやAIの技術が導入され、より高度な加工が求められています。このような状況下で、NCフライス盤はますます重要性を増しています。例えば、精密部品の製造や医療機器の生産において、NCフライス盤の利用は欠かせません。

技術の進化とともに、NCフライス盤はさらなる進化を遂げています。これからも製造業において重要な役割を果たし、さらなる進化が期待されています。NCフライス盤の投資は、製造業において競争力を維持するために重要な要素となっています。

工作機械市場の現状とNCフライス盤の位置づけ

NCフライス盤は、工作機械市場において重要な役割を果たしています。最新の技術を取り入れ、高精度な加工を可能にするNCフライス盤は、製造業界において欠かせない存在となっています。例えば、自動車産業では、エンジン部品やボディパーツの製造にNCフライス盤が活用されています。これにより、高い品質と効率的な生産が実現されています。

工場内に設置されたNCフライス盤は、プログラムに基づいて自動的に加工を行うため、作業効率が向上し、人為的なミスが減少します。また、NCフライス盤は繊細な部品や複雑な形状の加工も可能であり、幅広い産業分野で活躍しています。

工作機械市場において、NCフライス盤は技術革新と生産性向上の重要な要素として位置づけられており、今後もさらなる発展が期待されています。

NCフライス盤の基本操作

NCフライス盤の主要機能と操作パネル

NCフライス盤は、工業製品を作る際に欠かせない機械です。この機械の主要機能は、精密な金属加工を可能にすることです。NCフライス盤は、コンピュータ制御によって切削加工を行い、高精度な部品を作ることができます。

NCフライス盤の操作パネルには、様々なボタンやダイヤルがあります。これらを使って、切削速度や加工方向を調整し、作業を進めていきます。例えば、特定の部品の形状を作る際には、操作パネルで指定した加工プログラムを実行します。

このように、NCフライス盤は工業製品の製造に欠かせない重要な役割を果たしています。工場や製造現場において、高品質な部品を効率的に製造するために欠かせない機械と言えるでしょう。

初心者向け:基本的なNCプログラミング入門

NCフライス盤の投資は、初めての方にもわかりやすい基本的なNCプログラミング入門の完全ガイドです。NCフライス盤は、コンピューター制御により精密な部品加工が可能となる機械です。産業界では、この技術の重要性がますます高まっています。

NCフライス盤の投資は、例えば自動車産業や航空宇宙産業など、様々な分野で利用されています。これにより、部品の精度が向上し、生産効率が向上するという利点があります。

特に、最近では産業界全体でのデジタル化が進んでおり、NCプログラミングの知識を持つことは重要です。これまで以上に高度な技術が求められる時代において、NCフライス盤の投資は大きなメリットが期待できるでしょう。

実践的操作:基本的な加工プロセスの流れ

NCフライス盤の投資を考える際、まず基本的な加工プロセスの流れを把握することが重要です。まず、CADデータを用意して、それをCAMソフトでプログラムに変換します。次に、NCフライス盤にそのプログラムを入力して加工を開始します。このようにして、高精度な加工が可能となります。

NCフライス盤投資の利点は多岐にわたります。例えば、自動化されたプロセスによって生産性が向上し、コスト削減につながることがあります。また、高精度な加工が可能なため、製品の品質向上にも貢献します。さらに、繰り返し加工が必要な場合でも、NCフライス盤は一貫した品質を保つことができます。

このように、NCフライス盤投資は効率性や品質向上を実現する手段として重要です。加工プロセスの流れを理解し、潜在的な利益を最大限に引き出すことが大切です。

工作機械選びと導入のポイント

NCフライス盤選定のためのチェックリスト

NCフライス盤の選定を行う際には、以下のチェックリストを参考にすると役立つでしょう。まず、適切なサイズと機能を選ぶことが重要です。NCフライス盤はさまざまなサイズや機能がありますので、作業内容やニーズに合わせて選定することが求められます。次に、信頼性と精度を確認しましょう。信頼性の高い機種は、長期間の安定稼働が期待できるため、投資後のメンテナンスやトラブルが少なくて済みます。さらに、操作性や保守性も重要です。使いやすい機種は作業効率が向上し、長い運用期間においても問題が発生しにくいです。以上のポイントを踏まえて、NCフライス盤の選定を行い、投資から利益確保までスムーズに進めていきましょう。

要求仕様に合わせた最適なモデルの選び方

NCフライス盤の投資には、導入から利益確保までのガイドが必要です。NCフライス盤は、工業製品の製造や加工に広く活用されています。投資を考える際には、まず自社のニーズや製品に適したモデルを選ぶことが重要です。例えば、高精度加工が必要な場合は、精密なモデルを選択することが効果的です。

さらに、投資を検討する際には、製品の信頼性やメンテナンス、そしてトレーニングの提供などの面も考慮すべきです。信頼性の高いメーカーやサポート体制が整っているかどうかも重要なポイントです。例えば、A社のNCフライス盤はその信頼性とサポート体制で多くの企業に選ばれています。

したがって、NCフライス盤の投資は慎重に検討すべきです。適切なモデルの選択と信頼性の高いメーカーを選ぶことで、投資から利益確保までスムーズに進めることができます。

導入前の準備:スペース計画と工場レイアウト

NCフライス盤の投資を検討する際、まず重要なのは導入前の準備です。スペース計画と工場レイアウトをしっかりと考えることが必要です。工場内のスペースを効果的に活用するために、どこに機械を配置するか、作業スペースをどう確保するかを検討します。

工場レイアウトは生産性や効率性に直結するため、慎重な計画が求められます。例えば、材料の運搬や作業者の移動距離を最小限に抑えることで、生産性を向上させることができます。

導入前のスペース計画と工場レイアウトがしっかりと行われれば、NCフライス盤の効率的な運用が可能となり、投資から利益確保までスムーズに進めることができるでしょう。

導入後の運用とメンテナンス計画

NCフライス盤の導入後、運用とメンテナンス計画をしっかり立てることが重要です。なぜなら、機械の正常な稼働と長寿命を確保するためです。

まず、定期的な点検やメンテナンスを行うことが不可欠です。例えば、定期的な清掃やオイル交換などは、機械の故障を予防し、性能を維持するために必要です。

さらに、トラブルが発生した際には迅速な対応が求められます。例えば、必要な部品を素早く手配したり、専門家に修理を依頼したりすることで、生産性の低下を最小限に抑えることができます。

適切な運用とメンテナンス計画を立てることで、NCフライス盤の投資を守り、長期的な利益を確保することができます。

設備投資とリスク管理

設備投資におけるリスクの種類と評価方法

NCフライス盤の導入は、製造業における効率的な加工を可能にする重要な投資です。NCフライス盤の利益確保は、投資リスクの種類と評価方法を理解することで達成できます。まず、投資リスクの主な種類は、技術的リスク、市場リスク、資金調達リスクなどがあります。これらのリスクを適切に評価し、対策を講じることが重要です。

たとえば、技術的リスクを軽減するためには、信頼性の高いメーカーからの機械の選択や定期的な保守点検が必要です。市場リスクは需要変動や競合他社の動向によって生じる可能性があります。資金調達リスクは、投資資金の確保や投資後の追加投資の必要性などが挙げられます。

以上から、NCフライス盤投資においては、リスクの種類を見極め、評価方法を適切に適用することが利益確保への道を開く重要なステップとなります。

リスクを軽減するための戦略と対策

NCフライス盤の導入は、製造業にとって極めて重要です。高度な精度と効率性で生産性を向上させる一方、適切な投資回収を確保することが求められます。具体的な対策として、機械のメンテナンスを定期的に行い、故障のリスクを最小限に抑えることが必要です。また、オペレーターの訓練とスキル向上を図ることで、機械の最適な活用が可能となります。

過去の成功事例を振り返ると、自動車産業ではNCフライス盤の導入により生産性が飛躍的に向上しました。これは、高品質な部品を短時間で加工できるため、競争力を強化することができるからです。その結果、企業は市場での地位を確立し、利益を拡大することができました。

したがって、NCフライス盤投資は慎重に計画し、リスクを軽減するための戦略を練ることが重要です。適切な対策を講じることで、製造業界における競争力向上と利益確保が期待できます。

投資の回収期間と費用効果の分析

NCフライス盤の導入には、投資の回収期間と費用効果をしっかり分析することが重要です。NCフライス盤を導入する利点は多岐にわたります。例えば、高い精度で加工作業を行うことができ、作業効率が向上します。これにより、生産性が向上し、製品の品質も向上するでしょう。

導入にかかる費用は、機械本体の価格だけでなく、保守・点検費用やオペレーターの教育費用なども考慮する必要があります。しかしながら、これらの費用は長期的に見れば投資に見合った効果をもたらすことが期待されます。

具体的には、例えば同じ作業を従来の方法で行う場合とNCフライス盤を導入した場合との作業時間の比較を行うことで、導入後の生産性向上の具体的な効果を把握することができます。これにより、投資の回収期間や費用効果を客観的に評価することができます。NCフライス盤の投資は、慎重な分析を経て確実な利益をもたらすことが期待されます。

保険と緊急事態対策:安全な運用のために

NCフライス盤投資の完全ガイド

NCフライス盤は、工業製品の加工に重要な役割を果たしています。これにより、効率的な製造プロセスが可能となり、製品の精度や品質を向上させます。投資を考える際には、なぜNCフライス盤が重要なのかを理解することが重要です。

NCフライス盤は、自動化された加工機械であり、高い精度で加工作業を行うことができます。例えば、航空宇宙産業や自動車産業などの分野では、NCフライス盤を利用して部品の製造が行われています。

そのため、NCフライス盤への投資は製造業において競争力を維持し、利益を確保するために不可欠です。導入から運用までをしっかりと理解し、効果的に活用することが重要です。NCフライス盤投資は、製造プロセスの革新と生産性向上につながります。

収益最大化のための設備投資戦略

収益性の高い加工プロジェクトの特定

NCフライス盤は、加工業界で重要なツールとして注目されています。この装置を投資する際、収益性の高い加工プロジェクトを見極めることが重要です。

NCフライス盤の投資は高い効率性と精度を提供し、製造業において不可欠な存在となっています。例えば、自動車産業では、エンジン部品の精密加工やボディパーツの製造に利用されています。このような需要の高い産業に投資することで、収益性を確保しやすくなります。

さらに、精密加工技術の進化によって、NCフライス盤はさまざまな素材や形状の加工に対応可能となっています。例えば、航空機部品や医療機器の製造にも活用されています。

NCフライス盤投資は、市場の需要に合わせたプロジェクト選定が重要です。適切な加工プロジェクトを特定し、効率的な投資を行うことで、収益性の高い産業分野で成功を収めることができるでしょう。

コスト削減と効率化のためのテクニック

NCフライス盤の投資は製造業におけるコスト削減や生産効率化に欠かせない要素です。NCフライス盤はコンピュータ制御による精密加工が可能であり、高い品質の部品を効率的に製造することができます。

この装置に投資するメリットは、例えば自動化による作業効率の向上や人的ミスの軽減、部品の精度向上などが挙げられます。NCフライス盤はさまざまな産業で活用され、自動車産業や航空宇宙産業などでも重要な役割を果たしています。

したがって、NCフライス盤の投資は企業にとって将来の成長と競争力強化に繋がる重要な一歩と言えるでしょう。製造業におけるコスト削減と効率化のために、NCフライス盤の導入を検討することは重要です。

市場動向と顧客ニーズの分析

NCフライス盤は、製造業で重要な役割を果たす機械です。この投資が重要な理由は、効率的な製造プロセスを可能にし、品質向上に貢献するからです。例えば、自動車産業では、NCフライス盤を活用してエンジン部品や車体部品を精密に加工しています。

NCフライス盤の導入により、作業効率が向上し、生産性が高まるため企業の競争力が強化されます。このような利点から、多くの製造業者がNCフライス盤への投資を検討しています。

したがって、NCフライス盤の投資は製造業において重要であり、効率的な生産活動を支えることから、企業の利益確保につながると言えます。そのため、製造業者は機械設備の刷新や技術力の向上を図る際に、NCフライス盤の導入を積極的に検討すべきです。

長期的な投資収益性の追求

NCフライス盤の投資は、長期的な投資収益性を追求する上で重要です。NCフライス盤は、精密加工や自動化生産において欠かせない装置です。例えば、自動車産業や航空宇宙産業では、NCフライス盤が高精度な部品加工を可能にし、生産効率を向上させています。

そのため、NCフライス盤への投資は企業にとって競争力を維持するために不可欠です。特に、日本の製造業において、技術革新と生産性向上が求められる中で、NCフライス盤の導入は重要な戦略となっています。

投資を検討する際には、最新の技術や性能を持つ機種を選定することが重要です。また、適切な運用とメンテナンスを行うことで、投資収益性を最大化することができます。NCフライス盤の投資は、産業界における競争力強化につながる重要な要素であり、長期的な視野での投資が成功の鍵となります。

受注増加に向けた戦略的アプローチ

市場分析とターゲット顧客の特定

NCフライス盤の投資は、導入から利益確保までを網羅した完全ガイドです。NCフライス盤は、数値制御技術を用いて精密な加工が可能な機械です。この投資は製造業において効率的な生産を実現するために重要です。

まず、なぜNCフライス盤への投資が重要なのかについて考えてみましょう。NCフライス盤を導入することで、製品の精度を向上させることができます。例えば、自動車産業ではエンジン部品の加工においてNCフライス盤が活躍しています。

さらに、NCフライス盤の投資には多くの利点があります。例えば、生産効率の向上や人的ミスの軽減、製品の品質向上などが挙げられます。これらの要因から、NCフライス盤投資は製造業において競争力を獲得するために必要不可欠な要素と言えます。

NCフライス盤を活用した競争力の強化

NCフライス盤は製造業において競争力を高める重要な要素となっています。これは、高精度で複雑な部品を効率的に加工することができるためです。例えば、自動車産業ではエンジン部品や歯車などの精密加工に利用されています。NCフライス盤を導入することで生産性が向上し、精度が向上することから、製品の品質向上につながります。また、顧客の要求に柔軟に対応できるため、短納期で製品を提供することが可能となります。

このように、NCフライス盤は製造業において重要な役割を果たしており、競争力を強化する手段として積極的に活用されています。そのため、製造業界においてNCフライス盤の導入を検討する際には、効率化や品質向上などの利点をしっかりと把握し、投資の検討を行うことが重要です。

マーケティングと営業戦略の最適化

NCフライス盤は、製造業において重要な役割を果たす機械です。この投資を行う際には、しっかりとした計画が必要です。NCフライス盤を導入することで、生産効率が向上し、品質も安定します。具体的な例を挙げると、自動車産業では、NCフライス盤を使用してエンジン部品の加工精度を高めています。

NCフライス盤の投資は、将来的な利益を確保するために重要です。例えば、精密加工が求められる航空宇宙産業では、NCフライス盤が欠かせない存在です。さらに、製造業全体の競争力向上にもつながります。したがって、NCフライス盤投資は企業にとって戦略的な選択と言えます。要は、適切なマーケティングと営業戦略を考え、効果的に導入することが重要です。

新規事業チャンスの創出と受注拡大のための提案

NCフライス盤投資は、製造業において重要な役割を果たす機器です。高精度で効率的な加工が可能であり、製品の品質向上や生産性向上に貢献します。NCフライス盤の導入によって、企業は競争力を強化し、収益性を向上させることができます。

例えば、自動車産業では、NCフライス盤を使用してエンジン部品や車体部品の加工を行うことで、高い精度と品質を確保しています。これにより、信頼性の高い自動車製品を提供し、顧客満足度を向上させています。

NCフライス盤投資は、生産プロセスの効率化に大きく貢献し、製造業界における競争力を強化します。企業がこの技術を活用することで、市場での地位を築き、成長を遂げることができるでしょう。

まとめ

NCフライス盤の投資において、導入から利益確保までのプロセスを理解することが重要です。NCフライス盤は高い精度と生産性を提供し、製造業において重要な存在となっています。投資を検討する際には、機械の性能やメンテナンスの面からも注意深く選定することが求められます。また、効率的な運用や維持管理により、投資利益を最大化することが可能です。

NCフライス盤の導入にあたっては、専門家のアドバイスを受けることが有益です。また、機械の動作やプログラミングに関する研修を受けることで、正しく運用するためのスキルを習得することが重要です。慎重な計画と緻密な運用により、NCフライス盤投資から利益を確保することが可能です。

精密加工の必需品!NCフライス盤の基本操作と安全対策

「精密加工の必需品!NCフライス盤の基本操作と安全対策」に興味をお持ちですか?NCフライス盤は精密な加工作業に欠かせない機器ですが、その基本操作と安全対策について知識を持っているでしょうか。この記事では、NCフライス盤の正しい扱い方や事故を防ぐための安全対策について詳しく解説しています。精密加工に携わる方々や興味を持つ方々にとって役立つ情報が満載です。さあ、NCフライス盤の世界へ一緒に深く探求してみましょう!

NCフライス盤とは

NCフライス盤の概要

NCフライス盤は、精密加工に欠かせない重要な機械です。これは、コンピュータ制御(NC)システムを利用して、金属やプラスチックなどの素材を高精度に加工するための装置です。NCフライス盤は、工業製品や自動車部品、航空機部品などの製造業において広く活用されています。

NCフライス盤の基本操作は、コンピュータプログラムを設定し、加工対象物を取り付けた後、加工作業をスタートさせることです。安全対策としては、適切な保護メガネや作業服の着用、機械の周囲の清掃と整備が重要です。また、正しいプログラム設定や作業手順の遵守も事故を防ぐために不可欠です。

NCフライス盤を正しく操作し、安全に作業することで、製品の品質向上や生産効率の向上につながります。精密加工産業において、NCフライス盤は欠かせない存在であり、正確な操作と安全対策を守りながら活用することが重要です。

NCフライス盤の歴史と発展

NCフライス盤は、精密加工を行う上で不可欠な機械です。コンピュータによって制御されるこの機械は、工業製品や部品の加工に広く利用されています。NCフライス盤は、歴史を重ねながら進化してきました。

かつては、手作業で行われていた精密加工作業が、NCフライス盤の登場によって効率化されました。例えば、自動的に工具を交換する機能や複雑な形状を作ることができる機能などが加わり、加工精度や効率が向上しました。

これにより、製造業界では品質向上や生産性の向上が実現され、さまざまな産業で利用されています。NCフライス盤は、安全に操作されることが重要です。正しい操作方法や安全対策を守りながら、製品の精密加工を行うことが求められています。

精密加工におけるNCフライス盤の役割

精密加工におけるNCフライス盤は、工業製品や部品の製造に欠かせない重要な機械です。この機械は、コンピュータ制御により高精度な加工作業を可能にします。例えば、金属やプラスチックなどの素材を精密に削ったり形作ったりする際に使われます。NCフライス盤を使用することで、同じ部品を繰り返し正確に作成することができるため、製品の品質と効率が向上します。

安全対策も重要で、適切な操作方法や保守が必要です。作業中は安全ゴーグルや手袋の着用が必要であり、機械の点検やメンテナンスも定期的に行うことが重要です。これらの安全対策を遵守することで、労働災害を予防し、生産性を向上させることができます。NCフライス盤は精密加工の現場で欠かせない存在であり、安全な運用が製造業における重要な要素となっています。

NCフライス盤の基本操作

操作パネルの理解

NCフライス盤の操作パネルは、機械全体を制御する重要な部分です。操作パネルの理解は、正確な加工作業を行うために不可欠です。まず、操作パネルの各ボタンやダイヤルがどのような機能を持っているのかを理解することが重要です。例えば、回転速度を調整するダイヤルや加工軸を制御するボタンなどがあります。

安全対策も忘れてはいけません。NCフライス盤は高速回転する部品が多く、事故が起きるリスクがあります。したがって、作業を行う際には安全ゴーグルや手袋などの安全具を着用することが重要です。

以上から、NCフライス盤の操作パネルの理解と安全対策は、精密加工作業を安全かつ効果的に行うために欠かせない要素と言えます。

ツールの設置方法

NCフライス盤は精密加工に欠かせない機械です。この機械を安全に操作するためには、基本的な操作方法を理解することが重要です。まず、機械を使用する前に安全対策を確認しましょう。適切な保護具を着用し、作業エリアを整えておくことが必要です。

NCフライス盤の基本操作は、プログラムを入力し、加工条件を設定することから始まります。その後、加工物を固定し、加工を開始します。正確な加工を行うためには、プログラムの設定や加工速度などに注意を払う必要があります。

安全性を保つためには、過負荷や異常な振動を感知するセンサーが装備されているか確認しましょう。正しい操作と定期的なメンテナンスを行うことで、NCフライス盤を効果的に活用することができます。

加工材料のセットアップ

精密加工業では、NCフライス盤が欠かせない機器です。NCフライス盤の基本操作と安全対策を理解することは重要です。まず、NCフライス盤を使用する際には、正確な加工材料のセットアップが必要です。正確なセットアップによって、精密加工が円滑に進行し、高品質な製品が生産されます。

そのためには、加工材料を正しい位置に取り付けることが不可欠です。また、適切な固定具や治具を使用して、安定した状態で加工を行うことも重要です。例えば、金属やプラスチックなどの素材を適切に固定することで、加工精度が向上します。

加工材料のセットアップは、製品の品質や加工精度に直接影響を与える重要な作業です。適切なセットアップを行い、安全に操作することで、効率的な精密加工が可能となります。

プログラムの入力と実行

精密加工の必需品であるNCフライス盤は、様々な工業製品の製造工程で重要な役割を果たしています。NCフライス盤はコンピュータ制御により高度な加工を可能にする装置で、操作方法を理解することが重要です。

まず、NCフライス盤を安全に操作するためには、機械の取扱説明書をよく読み、専用の安全装置を着用することが必要です。加えて、作業中は集中して操作し、周囲の安全を確保することが不可欠です。

例えば、NCフライス盤を使用して金属部品を精密加工する際、正確な寸法や形状を実現することが可能です。このように、NCフライス盤は製造業において高い精度と効率を提供する重要な機器と言えます。

NCフライス盤を適切に操作し、安全に使用することで、製造業の生産性向上や製品品質の向上に貢献することができます。

加工開始前のチェックリスト

精密加工を行う際、NCフライス盤の基本操作と安全対策は欠かせません。NCフライス盤は、コンピュータで制御される機械で、工作物を精密に加工することができます。

まず、NCフライス盤を使用する前に、加工開始前のチェックリストを確認しましょう。作業を始める前に、作業環境や機械の状態を確認することが重要です。例えば、切削刃の研ぎ直しや、適切な工具の取り付けなどが挙げられます。

安全対策も忘れずに行いましょう。適切な保護具の着用や、機械の取り扱いに関する指示を守ることが必要です。これらの注意を怠らず、確実な加工を行いましょう。NCフライス盤を使った精密加工は、確かな技術と安全への配慮が求められる作業です。

NCフライス初心者の基本的な悩みと解決策

初心者が抱える一般的な問題点

精密加工においてNCフライス盤は欠かせない機器です。操作を誤ると安全に問題が生じる可能性があります。基本的な操作を抑えることで効率的かつ安全に作業が行えます。例えば、フライス盤を使用する際には、正しい切削速度や切削量を設定することが重要です。また、定期的な点検やメンテナンスも怠らず行うことが大切です。これにより機器の故障リスクを低減できます。安全対策も忘れずに。作業中は適切な保護具を着用し、周囲に注意を払いましょう。NCフライス盤を使いこなすことで、精密加工作業をスムーズに進めることができます。操作方法や安全対策をしっかりと理解し、効果的に活用しましょう。

よくあるトラブルとその対処法

精密加工業界では、NCフライス盤が欠かせない装置となっています。NCフライス盤は、コンピュータ制御によって素材を切削加工する機械で、高精度な加工が可能です。しかし、この機械を適切に操作することが重要です。

まず、NCフライス盤の基本操作をマスターすることが必要です。正しいプログラムを設定し、適切な切削速度や切削深さを調整することで、理想的な加工が可能となります。安全対策も欠かせず、保護メガネや保護服の着用、機械の点検や定期メンテナンスは怪我やトラブルを防ぐために重要です。

これらの対策を講じることで、作業効率が向上し、安全性も確保できます。NCフライス盤を正しく操作し、安全に使うことで、精密加工作業が円滑に進むこと間違いありません。

初心者向けのトレーニング方法

精密加工の現場では、NCフライス盤が欠かせない機器となっています。NCフライス盤を使いこなすためには、基本操作と安全対策をしっかりと押さえておくことが重要です。

まず、NCフライス盤の基本操作は正確な作業を行うために不可欠です。位置決めや加工範囲の設定など、操作手順を理解し、正確に入力することで効率的な加工が可能となります。

安全対策も重要です。作業中は保護メガネの着用や安全対策の確認を怠らず、事故を未然に防ぐことが大切です。例えば、回転部に手を近づけない、加工途中での操作を避けるなど、安全を意識した行動が求められます。

NCフライス盤の正しい操作と安全対策を守りながら作業を行うことで、精密加工の現場で安全かつ効率的に作業を進めることができます。

NCフライス盤の使い方とメリット

NCフライス盤の基本的な使い方

精密加工において欠かせないNCフライス盤の基本的な使い方についてご紹介します。NCフライス盤は、コンピューター制御によって加工を行う機械であり、精密な加工が可能です。

まず、NCフライス盤を使用する際には、正しい操作手順を確認してください。機械のオペレーターマニュアルをよく読み、安全に注意しながら操作を行いましょう。

例えば、加工物の固定や切削条件の設定などが重要です。適切な固定を行うことで精密な加工が可能となります。

さらに、NCフライス盤の安全対策も重要です。作業中は保護メガネや手袋の着用、機械周りの清掃など、安全を確保するための注意が必要です。

以上がNCフライス盤の基本的な使い方と安全対策です。正しい操作と安全対策を守りながら、精密加工を行うことが重要です。

手動フライス盤との比較

精密加工の必需品であるNCフライス盤は、工業製品の製造において重要な役割を果たしています。NCフライス盤は、コンピュータ制御により素材を切削するため、高精度で複雑な形状を作成することが可能です。手動フライス盤と比較すると、NCフライス盤は作業効率が向上し、作業精度も高くなります。

例えば、自動車産業ではエンジン部品やボディパーツなど、高精度な部品の加工にNCフライス盤が活躍しています。さらに、航空機産業や医療機器製造でもNCフライス盤は欠かせない存在です。

NCフライス盤を安全に操作するためには、適切なトレーニングを受け、作業中は安全対策を徹底することが重要です。作業時には保護メガネや手袋の着用、機械の定期点検など、安全に留意することで事故を防ぐことができます。

NCフライス盤は産業界において欠かせない装置であり、正しい操作と安全対策を守りながら効率的に利用することで、製品の精密加工が可能となります。

NCフライス盤の生産性と精度のメリット

NCフライス盤は、精密加工において欠かせない重要な機械です。この機械の基本操作と安全対策を理解することは、効率的な作業を行う上で非常に重要です。

NCフライス盤の最大のメリットは、高い生産性と精度です。例えば、加工精度が求められる航空機部品の製造において、NCフライス盤は非常に重要な役割を果たしています。その精密な操作により、同じ部品を繰り返し正確に製造することが可能となります。

安全対策も重要であり、操作時には適切な安全装置を使用し、取り扱いには細心の注意が必要です。作業者が安全に作業できる環境を確保することが、事故を防ぐために欠かせません。

したがって、NCフライス盤の適切な操作と安全対策をしっかりと実施することで、精密加工作業の効率性と安全性を確保することができます。

多様な加工が可能な理由

NCフライス盤は、精密加工を行う際に欠かせない機器です。NCフライス盤の魅力は、その多様な加工が可能な点にあります。例えば、金属やプラスチックなどの様々な素材を精密に削り出すことができます。これによって、航空機部品や自動車部品など、さまざまな産業で使用される部品を製造することができます。

NCフライス盤の基本操作を理解することで、効率的に加工作業を行うことができます。また、安全対策も重要です。適切な保護具の着用や機械の定期点検など、事故を未然に防ぐための対策を怠らないようにしましょう。

NCフライス盤は製造業において欠かせない装置であり、正しい操作と安全対策を守ることで効率的に作業を行うことができます。

NC加工とプログラムの基本

NCプログラムの基本構造

精密加工を行う際に重要な役割を果たすNCフライス盤。NCプログラムの基本構造を理解することは、安全かつ効率的な操作を行うために欠かせません。

まず、NCプログラムは工作物をどのように加工するかを指示する命令の集まりです。プログラムは数値データで記述され、正確な加工を可能にします。例えば、円形の部品を作る場合、プログラムには加工すべき位置や深さが詳細に記載されます。

NCフライス盤を安全に操作するためには、まず操作マニュアルをしっかり読み、正しい操作方法を理解することが重要です。また、適切な保護具を着用し、周囲の安全にも配慮しながら作業を行うことが必要です。

NCフライス盤の基本操作と安全対策をしっかり身につけることで、精密加工作業をより効率的に行い、安全を確保することができます。

コードと命令の理解

精密加工の必需品であるNCフライス盤の基本操作と安全対策について解説します。NCフライス盤は、コンピュータの制御のもとで行われる工作機械であり、精密な加工が可能です。操作には専門的な知識が必要であり、安全対策も重要です。

まず、NCフライス盤の基本操作を理解することが重要です。コンピュータにプログラムを入力し、工作物を正確に加工するために必要な操作手順を学ぶ必要があります。適切なプログラムや設定を行うことで、高精度な加工が可能となります。

また、安全対策も欠かせません。適切な保護具の着用や機械の点検、作業環境の整備など、事故を未然に防ぐための対策が重要です。作業中は集中して注意深く作業することも大切です。

このように、NCフライス盤の基本操作と安全対策をしっかりと理解し、実践することで安全かつ効果的に精密加工を行うことができます。

シミュレーションソフトウェアの活用

精密加工において重要な機器の一つがNCフライス盤です。この機器を操作する際には、基本的な操作方法を理解し、安全対策をしっかりと講じることが不可欠です。

まず、NCフライス盤を正しく操作するためには、機械の基本的な操作を把握することが必要です。正確な数値制御を行うことで、精密な加工が可能となります。具体的には、切削速度や切削深さなどのパラメータを適切に設定し、加工精度を高めることが重要です。

さらに、安全対策も欠かせません。NCフライス盤は高速回転する刃や部品が多く含まれているため、作業中の安全には細心の注意が必要です。適切な保護具の着用や定期的なメンテナンスの実施など、安全対策を徹底することで事故を防ぐことができます。

以上のように、NCフライス盤の基本操作と安全対策をしっかりと抑えることで、安全かつ効率的な精密加工を行うことができます。

プログラムのデバッグと最適化

精密加工を行う際に欠かせないNCフライス盤の基本操作と安全対策についてお伝えします。NCフライス盤はコンピュータによって制御される機械で、精密加工に向いています。この機械を安全に操作するためには、専用のトレーニングを受けることが大切です。作業中は安全ゴーグルや手袋を着用し、機械が正常に動作しているかを常に確認しましょう。

NCフライス盤の基本操作は、コンピュータを使って加工する形状をプログラムし、加工を開始するという流れです。例えば、金属やプラスチックなどの素材を精密に削りだす作業に使用されます。安全に作業を続けるためには、機械のメンテナンスを定期的に行い、異常があった場合は速やかに修理することも大切です。

以上がNCフライス盤の基本操作と安全対策に関するポイントです。安全を最優先にして作業を行い、効率的な精密加工を目指しましょう。

NCフライス盤による加工の流れ

加工計画の立案

NCフライス盤は精密加工に欠かせない重要な機械です。安全かつ効果的な運用のためには、基本操作や安全対策を熟知することが必要です。

まず、NCフライス盤を使用する際には正しい加工計画を立てることが重要です。加工対象物や必要とされる仕上がりに合わせて適切な切削条件を選択しましょう。また、切削速度や切削深さなどのパラメーターを適切に設定することで、効率的な加工を実現できます。

安全面では、作業中は保護具の着用や機械の周囲を清潔に保つことが肝要です。特に高速回転する切削刃には細心の注意を払い、事故を未然に防ぐために確実な安全対策を講じましょう。

これらの基本操作と安全対策を遵守することで、NCフライス盤を安全かつ効果的に活用することができ、精密加工作業の品質向上につながります。

プログラムの作成と入力

NCフライス盤は精密加工には欠かせない機械です。この機械を使う際には、基本操作と安全対策をしっかりと理解しておくことが重要です。

まず、NCフライス盤を操作する際は、正しいプログラムを作成して入力することが必要です。プログラムを作成する際には、加工内容や必要な加工条件を詳細に記述し、正確な数値を入力することが重要です。プログラムの入力ミスは機械の誤作動を引き起こす可能性があります。

安全対策も忘れてはいけません。作業中には安全メガネや手袋を着用し、機械が稼働している際には近づかないように注意しましょう。適切な安全対策を講じることで、事故を未然に防ぐことができます。

NCフライス盤の正確な操作と適切な安全対策を守ることで、効率的かつ安全な加工作業を行うことができます。

加工プロセスの監視

精密加工において、NCフライス盤は重要な役割を果たします。NCフライス盤は、コンピュータによって自動的に加工される機械であり、正確な加工を可能にします。基本操作を理解することは、作業効率を向上させるために不可欠です。

NCフライス盤を安全に操作するためには、適切な保護具の着用や機械の定期的な点検が必要です。特に部品が飛散する可能性がある際は、安全対策を徹底することが重要です。

例えば、NCフライス盤を使用して金属部品を加工する際に、適切な刃物を使用しないと作業精度が損なわれる可能性があります。このような細かな注意点を守ることで、安全かつ効率的な作業が実現できます。NCフライス盤の基本操作と安全対策を遵守することで、精密加工作業をスムーズに行うことができます。

加工後の検査と品質管理

NCフライス盤は精密加工に不可欠です。機械の操作方法を理解し、安全に使用することが重要です。まず、正しいプログラムを入力して加工を開始します。その後、切削速度や切削深さなどのパラメータを適切に設定します。安全対策として、保護メガネや手袋を着用し、作業エリアを清潔に保ちましょう。

例えば、金属部品の製造時にNCフライス盤が活用されます。加工後は、品質管理のために厳密な検査が必要です。寸法や形状が仕様通りか確認し、不良品を取り除きます。品質の保証ができれば、製品の信頼性が向上し、顧客満足度も高まります。

結論として、NCフライス盤の基本操作と安全対策をしっかり守り、品質管理を徹底することが重要です。精密加工産業において、これらの取り組みは信頼性と効率性を高めます。

NCフライス盤の安全対策

基本的な安全規則

NCフライス盤は精密加工を行う際に欠かせない機械です。安全を確保するためには、基本的な安全規則を守ることが重要です。作業中は保護メガネや安全靴を着用し、機械の周りを清潔に保つことが必要です。また、機械を操作する際は、正しい手順に従い、急かさず慎重に作業を行うことが重要です。

例えば、NCフライス盤を使用して部品を加工する際、正確な設定や工具の選択が欠かせません。作業者は機械の動作をよく理解し、細部まで注意を払うことが求められます。これらの安全対策を守ることで、事故や怪我を防ぐことができ、効率的かつ安全な作業を行うことができます。NCフライス盤の正しい使用方法をマスターし、安全を確保しながら精密加工を行いましょう。

オペレーターの安全装備

精密加工において重要な役割を果たすNCフライス盤の基本操作と安全対策についてご紹介します。NCフライス盤は、コンピュータ制御で工作物を加工する機械であり、正確な操作が求められます。安全対策は欠かせません。例えば、機械を操作する際は、適切な保護具を着用し、怪我のリスクを最小限に抑えることが重要です。また、機械の点検やメンテナンスも定期的に行うことで、故障や事故を未然に防ぐことができます。

NCフライス盤の基本操作を熟知し、安全対策を徹底することで、作業効率を向上させるだけでなく、作業環境を安全に保つことができます。精密加工を行う際は、常に安全を最優先に考えて作業に取り組むことが大切です。

故障時の緊急対応

NCフライス盤は精密加工に欠かせない機械です。使用時の安全対策を怠らず、基本操作を適切に行うことが重要です。NCフライス盤を操作する際には、機械の故障時に備えて緊急対応を行うことも大切です。

故障時の緊急対応は、機械の停止、安全装置の確認、そして専門家の助けを求めることが含まれます。例えば、異常音や振動があった場合は、すぐに機械を停止し、原因を確認します。安全装置が働いているかどうかも確認しましょう。

これらの対策を怠らず、機械を適切に保守しながら安全に操作することで、NCフライス盤を効果的に活用することができます。

定期的なメンテナンスと点検

精密加工の現場では、NCフライス盤が欠かせません。NCフライス盤は、コンピュータ制御により自動的に加工を行う装置であり、高精度な加工が可能です。しかしながら、正しい操作と定期的な点検、メンテナンスが重要です。例えば、切削時には適切な切削速度や切削量を設定し、工具の交換や刃先の状態を定期的に確認することが必要です。

安全対策も重要です。作業着用時には安全帽や保護メガネの着用を徹底し、加工中は近づかないように注意しましょう。さらに、機械の異常や異音がした場合にはすぐに運転を停止し、点検を行うことが必要です。

精密加工を行う際には、NCフライス盤の正しい操作方法と安全対策を遵守することで、効率的かつ安全に作業を行うことができます。

まとめ

精密加工に不可欠なNCフライス盤は、正確な操作と安全な取り扱いが求められます。機械の基本操作を理解し、適切な安全対策を講じることが重要です。操作ミスや安全対策の怠慢が、重大な事故や損傷を招かないように注意しましょう。

NCフライス盤は、高い精度と信頼性を持ち、精密な加工が可能です。しかし、初心者が使用する際には、機械の特性や操作方法を理解し、取扱いに慎重に注意する必要があります。それによって、安全で効果的な加工作業を行うことができます。

また、安全対策としては、作業中は適切な保護具の使用や機械周りの整備、定期的な点検などが挙げられます。これらの対策を遵守することで、事故や故障を未然に防ぐことができます。

最新CNC工作機械のトレンドとは?業界動向を徹底解説

最新のCNC工作機械のトレンドは、産業を変革する重要な要素となっています。この分野は日々進化を遂げており、最新技術や業界動向について把握することは極めて重要です。本記事では、CNC工作機械の最新トレンドに焦点を当て、業界の最新動向を詳しく解説していきます。

CNC工作機械は、自動化技術の進歩によりますます高度化しています。この技術がもたらす革新は、製造プロセスや生産性を劇的に向上させる可能性があります。そこで、本記事では最新CNC工作機械のトレンドについて、その利点や展望について詳細に掘り下げていきます。

CNC工作機械を取り巻く環境は刻々と変化しており、その最前線での動向を把握することは、業界関係者にとって不可欠な情報と言えるでしょう。この記事を通じて、最新のCNC工作機械のトレンドについて理解を深め、今後の展望を見据える手助けとなれば幸いです。

CNC工作機械の基本と最新トレンド

CNC工作機械とは?

CNC工作機械とは?

CNC工作機械とは、コンピュータ数値制御によって動作する工作機械のことです。最新のCNC工作機械は、高度な技術と革新的な機能を備えており、産業界で注目を集めています。

この工作機械は、精密さと効率性が求められる産業分野で幅広く活用されています。例えば、自動車製造、航空宇宙産業、医療機器製造などで多くの企業がCNC工作機械を導入して生産性を向上させています。

そのため、CNC工作機械のトレンドや最新技術の開発は、産業界の競争力向上や生産性向上につながる重要な要素となっています。産業界の動向を把握し、最新のCNC工作機械を活用することが、企業の成長に欠かせない要素と言えるでしょう。

最新CNC工作機械の進化

CNC工作機械は、製造業界で重要な役割を果たしています。最新のトレンドを見ると、自動化や効率化がますます重要視されています。例えば、高度な人工知能を活用した機械が登場し、作業の精度やスピードが向上しています。その結果、製品の品質が向上し、生産性も向上しています。

また、環境配慮型のCNC工作機械も注目を集めています。例えば、省エネ効果の高い機械や再利用可能な素材を使用した機械などが開発されています。これにより、製造プロセスにおける環境負荷が低減され、持続可能な製造が実現されています。

このように、最新のCNC工作機械は、自動化、効率化、そして環境配慮を重視して進化しています。これらの動向を把握し、業界の変化に適応することが重要です。

業界で注目される新技術

最新CNC工作機械のトレンドとは?業界動向を徹底解説

近年、CNC(コンピュータ数値制御)工作機械の技術は急速に進化しています。この分野では、自動化や効率化が重要視されており、注目される新技術がいくつかあります。

まず、AI(人工知能)の活用が進んでいます。AIを搭載したCNC工作機械は、作業の精度や効率を向上させ、生産性を高めることができます。例えば、加工過程での異常を自動的に検知して修正するなど、作業効率を向上させることが期待されています。

さらに、3Dプリンティング技術との融合も進んでいます。これにより、従来の加工方法では難しかった複雑な形状の部品も効率的に製造できるようになります。

これらの新技術の進化により、CNC工作機械はますます高度化・多機能化しており、今後も業界がさらなる変化を遂げることが予想されます。

世界のCNC工作機械市場動向

最新のCNC工作機械のトレンドは何でしょうか?CNC(コンピュータ数値制御)工作機械は、産業界で注目を集めています。近年、自動車産業や航空宇宙産業など、さまざまな分野でCNC工作機械の需要が高まっています。例えば、自動車メーカーでは、高精度な部品加工が求められており、CNC工作機械が欠かせない存在となっています。

さらに、工業製品の多様化や高度化に伴い、CNC工作機械の機能も進化を遂げています。例えば、高速加工や複合加工が可能な最新のCNC工作機械が登場しており、生産性向上に貢献しています。

このように、CNC工作機械は多くの産業分野で重要な役割を果たしており、今後もさらなる進化が期待されています。産業界の動向に注目しながら、最新のCNC工作機械のトレンドをキャッチアップしましょう。

CNC工作機械の導入における不安の解消法

導入前に考慮すべきポイント

最新のCNC工作機械のトレンドについて、産業界ではどのような動きがあるのでしょうか?CNC(コンピュータ数値制御)工作機械は、自動車部品製造や航空宇宙産業などで幅広く活用されています。この技術の進化により、精密加工や効率化が可能になり、工業製品の生産性向上に貢献しています。

最新のトレンドとしては、人工知能(AI)やIoT(モノのインターネット)との連携が進んでおり、機械の自己診断や予防保全の仕組みが強化されています。例えば、機械の異常を事前に検知し、生産ラインの停止やメンテナンスを最小限に抑えることが可能になっています。

さらに、多様な素材への対応力や高速加工能力が求められ、新素材や複合材料への対応が進んでいます。これにより、製品設計の自由度が広がり、より複雑で高機能な部品の加工が可能になっています。

このような工作機械の最新動向は、産業界における生産性向上や製品革新に大きな影響を与えており、今後もその進化が期待されています。

導入時のリスク管理

最新のCNC工作機械のトレンドを知ることは、製造業界における重要な課題です。CNC(Computer Numerical Control)工作機械は、自動化と精度の向上を実現し、生産性を高めるために欠かせない存在です。業界の動向を理解することで、最新の技術を取り入れるメリットや競争力の強化につながります。

最新のトレンドとして、工作機械のIoT化やAIの活用が挙げられます。IoTを導入することで、機械の稼働状況やメンテナンス情報をリアルタイムで監視し、効率的な生産管理が可能となります。また、AI技術を活用することで、加工精度の向上や生産計画の最適化が実現できます。

これらの最新技術を取り入れることで、製造業の生産性向上や競争力強化が見込まれます。CNC工作機械のトレンドに注目し、今後の業界動向に敏感に対応することが重要です。

教育・トレーニングの重要性

最新のCNC工作機械のトレンドは、産業界において注目を集めています。高度な技術と精密加工が求められる現代の製造業において、CNC工作機械は欠かせない存在となっています。例えば、自動車産業では、部品の精密加工や生産効率の向上にCNC工作機械が大きく貢献しています。

今日、日本の製造業は世界で高い評価を受けていますが、その背景にはCNC工作機械の進化も大きく関わっています。CNC工作機械の技術革新により、製品の品質向上や生産効率の向上が実現され、競争力の強化につながっています。

さらに、最新のCNC工作機械は、IoT技術の導入や自己診断機能の強化など、さらなる進化を遂げています。これにより、製造業がより効率的かつ柔軟に生産活動を行えるよう支援しています。結果として、日本の製造業における国際競争力の強化に寄与しています。CNC工作機械のトレンドを理解し、最新技術を取り入れることで、製造業界はさらなる発展を遂げることが期待されています。

導入後のサポート体制

最新のCNC工作機械は、産業界で注目を集めています。この動向を見ると、自動化や精度の向上などがトレンドとして浮かび上がっています。例えば、自動車産業では、高度なCNC技術を活用することで、複雑な部品や高精度な加工が可能になり、製品の品質向上につながっています。

さらに、製造業における競争が激化する中、CNC工作機械は生産性向上やコスト削減の面で大きな役割を果たしています。例えば、精密加工によって廃棄物が減り、環境にも配慮した生産が可能になっています。

このように、最新のCNC工作機械は産業界に革新をもたらしています。自動化や精度向上によって、多様な産業分野で利用され、生産性や品質の向上に貢献しています。今後も技術の進化が期待される中、CNC工作機械のトレンドに注目が集まっています。

最新技術を取り入れたCNC工作機械の選び方

現代のニーズに合った選定基準

最新のCNC工作機械のトレンドは何か?業界動向を徹底解説します。近年、CNC工作機械の需要は急速に増加しています。その理由は、自動化と効率化が求められる現代のニーズに合った選定基準にあります。例えば、自動車産業では高精度な加工が求められ、CNC工作機械が重要な役割を果たしています。航空宇宙産業でも同様で、耐久性や複雑な形状の部品を効率的に加工する必要があります。

さらに、製造業における大量生産の要求もCNC工作機械の需要を後押ししています。たとえば、家電製品や家具などの製造過程において、短時間で精密な加工が可能なCNC工作機械は欠かせません。これらの要因から、CNC工作機械は現代の産業界で欠かせない存在となっています。今後もその需要はさらに拡大すると予測されています。

性能とコストのバランス

最新のCNC工作機械のトレンドは、性能とコストのバランスが重要です。近年、高度な技術が搭載されたCNC機械が登場し、生産性や精度が向上しています。しかし、それに伴い高額な投資が必要な場合もあります。例えば、自動ツールチェンジャーや高速加工能力を備えた機械は、製造業界で注目を集めています。これらの機能を備えたCNC工作機械は、製品の開発や生産ラインの効率化に貢献しています。

一方で、コスト削減も重要であり、中小企業などでは性能とコストのバランスが求められています。安定した性能を保ちながら、コストを抑える工作機械も需要が高まっています。例えば、ユーザーフレンドリーなインターフェースや省エネ設計が取り入れられた機械が注目を集めています。

このように、最新のCNC工作機械のトレンドは、性能とコストのバランスを重視した製品が市場で需要を集めています。製造業界において、より効率的かつ経済的な生産を実現するために、適切な機械の選択が重要となっています。

付加価値を高める機能性

最新のCNC工作機械のトレンドは、加工精度や生産性の向上に重点が置かれています。例えば、自動化技術の発展により、作業効率が飛躍的に向上しました。これにより、繊細な部品や複雑な形状の加工も容易になりました。さらに、データ管理システムの進化により、生産プロセス全体を効率的に管理できるようになりました。これによって、生産ライン全体の最適化が可能となり、製品の品質向上やコスト削減が実現できます。最新のCNC工作機械は、これらの技術革新を取り入れ、製造業界に革新をもたらしています。これらのトレンドを把握し、活用することが、企業の競争力強化や業績向上につながるでしょう。

CNC工作機械市場の将来性と展望

市場成長の要因

最新のCNC工作機械のトレンドは、業界に大きな影響を与えています。これは、自動化と精度向上による効率性の向上が主な要因です。CNC技術は、工業製品の製造に革命をもたらし、その需要は増加しています。例えば、自動車産業では、複雑な部品を効率的に加工するためにCNC工作機械が不可欠となっています。

さらに、最新のCNC工作機械は、データのリアルタイム分析によって生産プロセスを最適化することが可能です。これにより、生産性が向上し、コスト削減にもつながります。例えば、航空宇宙産業では、CNC工作機械を活用することで高精度の部品を効率よく製造することができます。

これらの要因から、CNC工作機械は今後もますます重要性を増していくことが予想されます。工業分野において、CNC技術の発展が市場成長をけん引する一要因となっています。

産業別の市場分析

最新のCNC工作機械のトレンドを知りたい人にとって、産業別の市場分析は重要な情報源となります。CNC工作機械の利用は、製造業界において革新的な進展をもたらしています。例えば、自動車産業では、高精度な部品加工や製造プロセスの効率化にCNC工作機械が欠かせません。また、航空宇宙産業や医療機器産業でも、CNC工作機械の進化によって品質や生産性が向上しています。このように、様々な産業においてCNC工作機械が不可欠な存在となっています。産業別の市場分析を通じて、CNC工作機械の今後の展望や需要動向を理解することが、投資家や業界関係者にとって重要です。

地域別の展開と特徴

最新のCNC工作機械トレンドを知ることは、製造業界における重要な要素となっています。これらの機械は、精密加工や効率向上などの面で革新をもたらしています。例えば、自動化技術の進化により、作業効率が向上し、生産性が向上しています。さらに、3Dプリンティング技術の統合により、複雑な部品も容易に製造できるようになりました。

これにより、製造プロセスが迅速かつ精密になり、生産性が飛躍的に向上しています。これは、製造業者にとってコスト削減や市場競争力の向上といった利点をもたらしています。そして、これらの工作機械は、さまざまな産業分野で活用されており、今後の成長が期待されています。

最新のCNC工作機械トレンドを把握することは、製造業における競争力を維持する上で欠かせない要素となっています。工作機械の進化は、産業界全体に革新をもたらし、日本の製造業がさらなる成長を遂げる一助となるでしょう。

コストとリスクを最小限に抑えるための戦略

CNC工作機械のコスト構造

最新のCNC工作機械のトレンドとは何でしょうか? 工作機械業界では、自動化やデジタル技術の進化が注目されています。これにより、生産性が向上し、製造プロセスが効率化されています。

最新のCNC工作機械は、精密さと高速性を兼ね備えており、加工精度が向上しています。例えば、自動車産業では、部品の精度が求められるため、CNC工作機械が欠かせません。

さらに、最新の機械は操作性が向上しており、設定やプログラム作成が容易になっています。これにより、技術者の負担が軽減され、生産ライン全体の効率が向上しています。

工作機械の進化は、製造業全体に革新をもたらしています。CNC工作機械の利点を活かし、日本の製造業の競争力強化に向けた取り組みが進んでいます。

長期的な運用コストの削減方法

最新のCNC工作機械のトレンドは何でしょうか?今、CNC工作機械業界では、自動化と効率化が重要なキーワードとなっています。例えば、自動ツールチェンジャーや高速加工能力を持つ機械が注目を集めています。これらの最新技術を取り入れることで、作業効率が向上し、生産性が高まることが期待されています。

また、精度や品質にも注目が集まっています。最新のCNC工作機械は、高い精度を保持しながら素材を効率的に加工できる能力を持っています。これにより、製品の品質向上や製造プロセスの最適化が可能となります。

このように、最新のCNC工作機械は自動化、効率化、精度向上などの面で進化を遂げており、これらのトレンドが業界をリードしています。

リスク回避のための保守・管理

最新のCNC工作機械のトレンドを知ることは、製造業界における重要な要素です。日本の製造業は常に革新を求められており、CNC工作機械はその中心的な技術となっています。最新の機械は精度や生産性が向上し、作業効率を大幅に向上させています。

このトレンドの背景には、例えば自動車産業や航空宇宙産業の需要が挙げられます。これらの産業では、複雑な部品や構造を効率的かつ精密に加工する必要があります。そのため、高度なCNC工作機械がますます求められているのです。

さらに、IoT(モノのインターネット)技術の発展により、CNC工作機械もスマート化が進んでいます。これにより、遠隔から機械を監視・操作することが可能になり、生産ライン全体の効率が向上します。

最新のCNC工作機械のトレンドを把握することで、製造業界の競争力を高め、将来に向けた展望を明確にすることができます。

経済性を考慮した投資計画

最新のCNC工作機械のトレンドは何でしょうか?CNC(コンピューターナーマシンコントロール)は、工作機械業界で急速に進化しています。例えば、自動化や精度の向上、効率性の向上などが注目されています。最新のCNC工作機械は、高度な技術を駆使して、素材を加工する際の精度や効率を飛躍的に向上させています。

近年の傾向として、3D印刷技術の応用やIoT(モノのインターネット)への接続が進んでおり、これらの技術がCNC工作機械にも取り入れられています。例えば、自動化が進み、製造プロセスがよりスムーズになることで、生産性が向上するなどのメリットがあります。

このように、最新のCNC工作機械は、業界に革新をもたらしています。投資家や製造業者にとって、これらのトレンドを把握し、活用することが今後の競争力を高める鍵となるでしょう。

CNC工作機械導入のためのチェックリスト

企業のニーズに合った機械の選び方

最新のCNC工作機械のトレンドを知ることは、製造業界において重要です。企業が適切な機械を選ぶ際には、まず自社のニーズを正確に把握することが不可欠です。例えば、生産ラインの規模や製品の特性、生産量などを考慮します。これにより、生産性向上やコスト削減などの効果を最大化することが可能となります。

さらに、最新のCNC工作機械は、自動化やIoT技術の導入が進んでおり、製造プロセスの効率化に貢献しています。たとえば、材料の切削や加工精度の向上などが実現されています。これにより、製品の品質向上や生産ラインのスムーズな運用が可能となります。

最終的には、企業の生産性や競争力向上につながるだけでなく、市場の変化に柔軟に対応することができるでしょう。CNC工作機械の選定においては、企業の将来の成長や発展を見据えた選択が求められます。

成功に導く導入プロセス

最新のCNC工作機械のトレンドは何でしょうか?業界動向を細かく解説します。

CNC(コンピュータ数値制御)工作機械は、工業製品の製造に革命をもたらしています。精度や効率が向上し、生産性が飛躍的に向上しています。近年、日本の製造業界では、自動車や電子機器などの分野でCNC工作機械の需要が高まっています。

理由として、例えば自動車産業では、緻密な部品加工が求められるため、CNC工作機械が欠かせません。さらに、精密機器の製造にも活用されており、高品質な製品づくりを支えています。

このように、CNC工作機械は製造業の中心的な存在となりつつあり、さまざまな産業において重要な役割を果たしています。そのため、最新のトレンドや技術革新に注目することが成功への近道と言えるでしょう。

導入後の評価と改善ポイント

最新のCNC工作機械のトレンドを細部まで解説します。近年、CNC工作機械の需要は急速に増加しています。その理由は、自動化技術の進歩により効率的な生産が可能となり、製造業界に革新をもたらしているからです。例えば、高精度加工や複雑な形状の加工が容易に行えるため、製品の品質向上や生産性の向上が期待できます。

特に、自動車産業や航空宇宙産業などの分野では、最新のCNC工作機械を導入することで競争力を維持することが求められています。例えば、5軸加工などの最新技術を活用することで、複雑な部品の加工が容易になります。

導入コストが高いという課題もありますが、効率化や精度向上によるコスト削減効果も期待できるため、多くの企業がCNC工作機械への投資を検討しています。工業界において、CNC工作機械は今後ますます重要性を増していくことは間違いありません。

よくある質問とその回答

CNC工作機械の選定に関するQ&A

最新のCNC工作機械のトレンドについて知りたい方にお役立ちの情報をお届けします。CNC工作機械の選定に関するQ&A形式で解説します。日本の製造業界では、CNC工作機械の需要が高まっています。なぜなら、自動化と精度が求められる現代の製造業において、CNC工作機械は欠かせない存在だからです。

【Q】最新のCNC工作機械のトレンドは?

【A】最新のCNC工作機械では、IoT技術やAI(人工知能)の活用が進んでおり、より効率的な生産が可能となっています。例えば、自己点検機能や予知保全機能を搭載し、故障を事前に検知することができます。

このように、最新のCNC工作機械は高度なテクノロジーを取り入れることで、製造業界の生産性向上に貢献しています。CNC工作機械の適切な選定は、製造プロセスの改善と競争力強化につながる重要なポイントと言えるでしょう。

コストに関するQ&A

最新のCNC工作機械のトレンドを知りたい方に、業界動向を分かりやすく解説します。CNC工作機械は、コンピューター制御を用いて精密な加工が可能な機械です。最新のトレンドとして、自動化やIoT(モノのインターネット)への対応が挙げられます。これにより、生産性向上や効率化が図られ、製造業界での需要が高まっています。

例えば、自動化により作業時間が短縮され、作業者の負担が軽減されます。また、IoTを活用することで遠隔監視やデータ解析が可能となり、生産ライン全体の管理が向上します。これらの技術革新は、製造現場の未来を切り開く可能性を秘めています。

最新のCNC工作機械のトレンドを理解することで、製造業界における競争力強化や生産性向上に貢献することができるでしょう。業界の最新動向に注目し、未来に向けた準備を進めましょう。

市場と技術動向に関するQ&A

最新のCNC工作機械のトレンドとは?業界動向を徹底解説

CNC工作機械は、最新技術が注目されています。例えば、自動化技術の進化により、生産性が向上し、製品の精度も高まっています。これにより、製造業界での需要が増加しています。

さらに、多機能性を持つマルチタスクマシンや、AIを活用した機械が登場しています。これらの革新的な機能により、作業効率が向上し、生産コストを削減できる可能性があります。

具体例として、自動車産業では、CNC工作機械を使用してエンジン部品や車体部品を製造しています。その他、航空宇宙産業や医療機器産業でもCNC工作機械が活用されています。

このようなトレンドにより、CNC工作機械の市場は今後さらに成長が期待されています。技術革新が進む中、業界はますます活況を呈しています。

まとめと次のステップ

知識を活かした戦略的な導入

CNC工作機械の最新トレンドについて、業界の動向を詳しく解説します。近年、CNC工作機械は、自動化や高度な精度を特徴とする技術の進化が著しいです。例えば、自動車産業では、CNC工作機械を活用して複雑な部品を効率的に製造する動きが目立ちます。また、航空宇宙産業でも、CNC工作機械の導入により航空機部品の製造プロセスが劇的に向上しています。

これらのトレンドを踏まえると、企業はCNC工作機械の導入に積極的に取り組むことが必要です。例えば、製造業では効率化と品質向上による競争力強化が求められます。CNC工作機械を活用することで、生産性向上や人的ミスの削減が期待できます。結果として、より競争力のある製品を提供することが可能となります。

このように、CNC工作機械の最新トレンドは、産業界に大きな影響を与えつつあります。企業が技術の進化に積極的に対応し、戦略的なCNC工作機械の導入を検討することが重要です。

持続可能な成長と技術革新への貢献

最新のCNC工作機械では、持続可能な成長と技術革新への貢献が重要なトレンドとなっています。工業用途から家庭用途まで幅広い分野で活用されているCNC工作機械は、精度や効率性が求められる現代の製造業に不可欠です。

このような工作機械の進化により、生産プロセスが効率化し、製品の品質向上が図られています。例えば、自動車産業では、CNC工作機械を用いた部品加工により、車両の信頼性が向上し、高い安全基準をクリアしています。

さらに、CNC工作機械は環境負荷を低減する効果もあります。省エネルギーやリサイクル可能な素材の利用を促進し、持続可能な製造業に向けた貢献が期待されています。このように、最新のCNC工作機械は、成長産業に貢献し、技術革新を加速させる重要な役割を果たしています。

継続的な学習と業界動向の追跡

最新のCNC工作機械は、産業界で注目されています。このトレンドを理解するには、継続的な学習と業界動向の追跡が重要です。例えば、自動車産業では、CNC工作機械が自動車部品の生産に欠かせない役割を果たしています。これにより、生産性が向上し、高精度な部品が作られることが可能となっています。また、航空宇宙産業でも、CNC工作機械の進化により、複雑な部品が効率的に加工されています。

さらに、医療機器の製造業界でもCNC工作機械が活躍しており、精密な部品の製造に貢献しています。これらの具体的な例を通じて、CNC工作機械の重要性と今後の展望が明らかになります。産業界において、CNC工作機械のトレンドを把握し、追跡することが一層重要となっています。

まとめ

工作機械産業におけるCNC工作機械のトレンドは、自動化と高度な精度向上に焦点が当てられています。競争が激しいこの分野では、最新技術の導入が不可欠です。また、業界動向に関しても、グローバル市場での需要増加や環境に配慮した持続可能な製造プロセスへのシフトが進んでいます。これにより、新たな機能や設計が求められる中、工作機械メーカーは革新的なアプローチを模索しています。

CNC工作機械の基礎知識:主要な種類とその用途を解説

CNC工作機械とは、現代の産業界で不可欠な技術の一つです。その精密さと効率性から、製造業に革命をもたらしています。本記事では、CNC工作機械の基礎知識について詳しく解説します。主要な種類やそれぞれの用途についてもご紹介し、CNC工作機械の世界への理解を深めるお手伝いをします。さあ、CNC工作機械の魅力に迫りながら、その多彩な種類と活用方法を探ってみましょう。

CNC工作機械とは

CNC工作機械の概要

CNC(コンピュータ数値制御)工作機械は、最新の技術を駆使して様々な産業で活躍しています。主な種類には、フライス盤、旋盤、プレス機、レーザーカッターなどがあります。これらの機械は、自動化されたプロセスによって素材を切削、成形、加工するために使用されます。

例えば、フライス盤は金属やプラスチックなどの素材を精密に加工するのに適しています。一方、旋盤は回転しながら切削加工を行い、円筒形の部品を作るのに適しています。プレス機は金属シートを押し出して形を作るのに使われ、レーザーカッターは高精度の切断加工に適しています。

これらのCNC工作機械は、効率的で正確な加工を可能にし、製造業界に革新をもたらしています。そのため、産業界でますます重要な役割を果たしており、技術の発展に貢献しています。

CNC技術の歴史と進化

CNC(コンピュータ数値制御)工作機械は、工業製品の生産において重要な役割を果たしています。これらの機械は、自動化された制御システムによって操作され、精密な加工作業を行います。主要な種類とその用途を見てみましょう。

まず、フライス盤は金属やプラスチックなどの素材を削る際に使われます。具体的には、車軸やエンジン部品の加工に使用されます。次に、旋盤は素材を回転させながら削るため、円柱状の部品やネジなどを作るのに適しています。

さらに、レーザー切断機は金属や非金属素材を精密に切断するのに使われ、自動車や建築業界で広く活用されています。

これらの工作機械は技術の進化と共に日々進化しており、製造業における生産性向上や品質向上に貢献しています。

CNC加工の基本的な流れ

CNC加工は工業製品を作るために欠かせない技術です。CNC工作機械が使われる主な理由は、高い精度と効率性です。例えば、自動車部品や航空機部品の製造では、CNC加工が必要不可欠です。この技術は、金属やプラスチックなどの素材を精密に切削することができます。

主要なCNC工作機械には、CNCフライス盤やCNC旋盤があります。フライス盤は複雑な形状を作るのに適しており、旋盤は円柱状の部品を作るのに向いています。これらの工作機械は、自動的に加工プログラムに従って作業を行うため、作業者の技能や経験に依存しません。

したがって、CNC工作機械は製造業界で重要な役割を果たしています。高精度で効率的な生産を可能にし、製品の品質向上や生産性の向上に貢献しています。

CNC工作機械の主要なコンポーネント

CNC(コンピュータ数値制御)工作機械は、産業界で広く利用される重要な機械です。その主要な種類には、フライス盤、旋盤、ボール盤などがあります。これらの機械は、金属加工や木工などの素材加工に使用されます。

例えば、フライス盤は工業製品や部品の形状を削ったり、穴を開けたりするのに適しています。一方、旋盤は円筒形の加工物を回転させて加工するのに使用されます。そして、ボール盤は穴を開けたり、ねじを切ったりするのに適しています。

これらの工作機械は、コンピュータの制御により高精度な加工が可能であり、生産性や品質向上に貢献しています。各種類の工作機械が異なる用途に使われることで、製造業全体の効率が向上し、製品の開発や製造がスムーズに行われることにつながります。

CNC工作機械の種類と特徴

CNC旋盤

CNC旋盤は工作機械の一種で、主に金属や木材などを削る加工に使われます。これは、コンピュータ数値制御(CNC)技術を活用して、精密で効率的な加工を可能にします。例えば、自動車部品の製造や精密機器の製作など、様々な産業で重要な役割を果たしています。CNC旋盤は回転する切削工具を用いて材料を削り出すため、複雑な形状や高精度な加工が可能です。この高度な技術は、製造業において生産性を向上させる上で欠かせないものとなっています。また、CNC旋盤は作業員の技術や経験に依存せず、プログラムに基づいた自動加工が可能なため、効率的な生産が実現できます。

CNCマシニングセンタ

CNCマシニングセンタは、工作機械の中でも非常に重要な種類の一つです。これらの機械は、コンピュータ制御によって加工作業を自動化することができるため、精密な部品や製品を効率的に生産することができます。例えば、自動車や航空機などの産業では、CNCマシニングセンタを使用してエンジン部品や航空機部品などを製造しています。これにより、高い精度と品質を確保しつつ、生産効率を向上させることができます。そのため、製造業界においてCNCマシニングセンタは欠かせない存在となっています。このように、CNCマシニングセンタは製造業において重要な役割を果たしており、確実な加工品質を実現するために欠かせない機器と言えます。

CNC研削機

CNC研削機は、精密な加工作業に使用される工作機械の一種です。この機械は主に金属や非金属の材料を研磨し、均一な仕上がりを実現します。研削機は、高い精度と表面仕上げが求められる産業分野において重要な役割を果たしています。

このような工作機械は、自動化されたCNC(コンピュータ数値制御)システムによって動かされ、高い再現性と効率性を実現しています。例えば、自動車産業や航空宇宙産業において、エンジン部品や複雑な構造部品の製造に幅広く使用されています。

CNC研削機は、高度な技術力と設備が求められるため、専門知識を持つ技術者によって運用されます。この機械を適切に活用することで、製品の品質向上や生産性の向上が実現されると言えるでしょう。

CNC切断機

CNC切断機は、金属や木材などの素材を高精度に加工するための重要な工作機械です。この機械は、コンピュータープログラムに基づいて素材を正確に切断することができます。

CNC切断機の主な用途は、自動車産業や航空宇宙産業などでの部品製造です。例えば、自動車のエンジン部品や航空機のフレーム部品などがCNC切断機を使用して製造されています。

これらの産業では、高い精度と効率性が求められるため、CNC切断機は欠かせない存在となっています。また、材料の無駄を最小限に抑えることができるため、生産コストを抑えることができます。

全体として、CNC切断機は製造業において重要な役割を果たしており、その需要は今後も高まると予想されています。

その他のCNC工作機械

CNC工作機械は、自動化された機械工具で、切削、穴あけ、彫刻などの作業を行う際に重要です。その他のCNC工作機械には、CNCフライス盤やCNCレーザーカッターなどがあります。これらは、異なる目的や用途に応じて設計されています。

CNCフライス盤は、金属やプラスチックなどの素材を切削加工する際に使用されます。例えば、自動車部品や航空機部品の製造に広く利用されています。一方、CNCレーザーカッターは、素材を切断したり形作ったりするのに適しています。例えば、看板や装飾品の製作に利用されています。

これらのCNC工作機械は、効率的で精密な加工を可能にし、製造業界で広く活用されています。多様な業界や製品の製造において、CNC工作機械は欠かせない存在となっています。

CNC加工の手順とやり方

CAD/CAMソフトウェアの使用

CNC(コンピュータ数値制御)工作機械は、工業製品の製造に欠かせない重要な機器です。主要な種類として、フライス盤、旋盤、マシニングセンター、レーザーカッターなどがあります。フライス盤は金属やプラスチックなどの材料を切削加工する際に使用され、旋盤は円筒形の材料を回転させながら形を作ります。マシニングセンターは複数の工程を一つの機械で行い、レーザーカッターは精密な加工や穴あけ作業に適しています。

これらの機械は、自動化されたプログラムによって制御され、高精度かつ迅速な加工が可能となります。例えば、自動車部品や航空機部品の製造など、幅広い産業分野で活用されています。CNC工作機械の進化により、製品の品質向上や生産効率の向上が実現され、製造業における競争力強化に貢献しています。工作機械の基礎知識を理解することで、製造業界の発展に貢献することができます。

プログラムの作成と転送

CNC(コンピュータ数値制御)工作機械は、工業製品の生産において重要な役割を果たしています。主要な種類とその用途について解説します。まず、CNCフライス盤は金属やプラスチックなどの材料を切削加工する際に使用されます。複雑な形状の部品を精密に加工することができます。次に、CNC旋盤は軸回転を利用して精密な加工を行い、主に軸部品や金属棒の加工に適しています。さらに、CNCレーザーカッターは材料の切断や穴あけに使用され、高速かつ精密な加工が可能です。

これらのCNC工作機械は自動化されたプロセスによって製品の品質向上や生産効率の向上に貢献しています。産業界において、CNC工作機械の利用はますます重要性を増しており、技術の進化により多様な用途に活用されています。工業製品の製造において、CNC工作機械の適切な選択と活用は競争力を維持するために欠かせません。

材料のセットアップ

CNC工作機械の基礎知識:主要な種類とその用途を解説

CNC工作機械には、さまざまな種類があります。各種類にはそれぞれ特定の用途があります。例えば、フライス盤は金属やプラスチックを削る際に使用され、旋盤は回転する材料を切削するのに適しています。レーザーカッターは精密な切削が必要な場面で活躍し、3Dプリンターは立体物を造形する際に利用されます。

これらの工作機械は、精度や効率性を高めるだけでなく、製造業に革新をもたらしています。例えば、自動車産業では、CNC工作機械を活用して複雑な部品を効率的に生産しています。

このように、CNC工作機械はさまざまな産業で重要な役割を果たしており、技術の進化によりますます高度化しています。

加工の実行と監視

CNC工作機械の基礎知識:主要な種類とその用途を解説

CNC工作機械は、自動化によって精密な加工を行う機械です。このような機械は、様々な産業で利用され、効率的な製造を可能にします。主要な種類とその用途を見ていきましょう。

まず、CNCフライス盤は金属やプラスチックなどの素材を切削加工するのに使われます。例えば、自動車部品や航空機部品の製造に広く使用されています。次に、CNC旋盤は回転する材料を削るために使用され、ピストンや軸受などの部品の製造に適しています。

これらのCNC工作機械は、精密な加工と効率的な生産を実現し、産業界に革新をもたらしています。工業製品の製造において欠かせない存在であり、今後も技術の進化とともにさらなる発展が期待されています。

加工後の仕上げと検査

CNC(コンピュータ数制御)工作機械は、工業製品の製造において欠かせない役割を果たしています。主要な種類とその用途を解説します。

まず、CNCフライス盤は金属やプラスチックなどの素材を切削加工する際に使用されます。例えば、車や航空機の部品製造などに活躍します。次に、CNC旋盤は軸回転部品の加工に使用され、ボルトやナットなどを製造する際に重要です。

また、CNCレーザー切断機は金属板の切断に使用され、建築や自動車産業などで幅広く活用されています。これらの機械は高い精度と効率性を持ち、製造業界に革新をもたらしています。

CNC工作機械は、製造業における生産性向上や成型の自由度を高める重要なツールとして、ますます注目を集めています。

高精度な加工を実現するためのポイント

ツール選択の重要性

CNC工作機械は製造業において重要な役割を果たしています。主要な種類とその用途を理解することは、効率的な生産を行うために必要不可欠です。まず、CNCフライス盤は金属やプラスチックを切削加工する際に使用されます。例えば、自動車部品や航空機部品の製造に活用されます。次に、CNC旋盤は回転体を加工する際に使われ、複雑な形状の部品を製造するのに適しています。例えば、軸受や歯車などがあります。最後に、CNCレーザーカッターは精密な切断作業に使用され、金属加工や木工など幅広い素材に対応しています。これらの機械の正しい選択が生産効率や製品品質に直結するため、製造業において重要な決定となります。

加工パラメータの最適化

CNC工作機械は、製造業において重要な役割を果たしています。この機械の種類には、フライス盤、旋盤、レーザーカット機などがあります。それぞれ異なる用途があり、例えば、フライス盤は精密な部品加工に適しており、旋盤は軸部品の加工に適しています。レーザーカット機は、金属や非金属材料の切断に使用されます。

CNC工作機械は、自動化によって生産性を向上させることができ、高品質な製品を効率的に製造することが可能となります。特に日本の製造業において、CNC工作機械は欠かせない存在となっています。

したがって、CNC工作機械の適切な種類を選択し、最適な加工パラメータを設定することが生産性向上や品質向上につながります。製造業に携わる方々にとって、CNC工作機械の基礎知識を理解することは非常に重要です。

マシンメンテナンスと校正

CNC(コンピュータ数値制御)工作機械には、様々な種類がありますが、それぞれ異なる用途や特徴があります。まず、フライス盤は金属やプラスチックなどの素材を形作る際に利用されます。次に、旋盤は素材を回転させて切削加工を行うのに使われ、精密な部品作りに向いています。また、レーザーカッティング機はレーザー光線を利用して素材を切断するのに適しています。

これらの工作機械は、自動制御技術によって高い精度で加工作業を行うことができ、製造業など様々な分野で活躍しています。CNC工作機械は効率的かつ正確に加工を行うことができるため、生産性向上や製品品質の向上に貢献しています。工業製品から工芸品まで幅広い分野で利用され、その重要性はますます高まっています。

NC加工のメリットと活用事例

NC加工の効率と精度

CNC工作機械は、製造業における主要なツールとして重要な役割を果たしています。NC加工の効率と精度は、産業界全体の生産性向上につながる重要な要素です。例えば、自動車産業では、CNCフライス盤やCNC旋盤などの機械が活躍し、複雑な部品を高精度に加工することが求められています。

また、航空宇宙産業では、エンジン部品や航空機のフレームなどの製造においてCNC工作機械が不可欠です。これらの産業において、CNC工作機械は高い精度と信頼性を提供し、製品の品質向上に貢献しています。

様々な種類のCNC工作機械があり、それぞれ異なる用途に適しています。このため、製造業界では適切な機種選択が重要となっています。CNC工作機械の効率と精度を最大限に活かすためには、機械の特性や加工条件を理解し、適切に設定することが必要です。

産業別活用事例

CNC工作機械の基礎知識:主要な種類とその用途を解説

CNC(コンピュータ数値制御)工作機械は、様々な種類があります。その中で、主要なものを紹介します。まず、フライス盤は金属やプラスチックなどの材料を切削する際に使用されます。次に、旋盤は回転する材料を形作るのに適しています。そして、レーザー切断機は精密な切断作業に使用されます。

これらの工作機械は、自動化されたプロセスにより、精度と効率を向上させます。例えば、自動車産業では、CNC工作機械を使ってエンジン部品や車体部品が製造されています。さらに、航空宇宙産業や医療機器産業でも広く活用されています。

CNC工作機械は、様々な産業で重要な役割を果たしており、その技術は日々進化しています。工作機械の種類や用途を理解することで、産業界における革新と生産性向上に貢献することができます。

小ロット生産とカスタマイズ

CNC(コンピュータ数値制御)工作機械は、製造業において重要な役割を果たしています。主要な種類とその用途について解説します。まず、CNCフライス盤は金属やプラスチックなどの素材を削る際に使用されます。例えば、自動車部品や航空機部品の加工に幅広く利用されています。次に、CNC旋盤は回転する材料を削る際に活躍します。航空機エンジン部品や精密機器の製造に欠かせない機械です。さらに、CNCレーザーカッターは金属や木材、アクリルなどの素材を切断する際に使用され、建築模型や看板製作などで活躍しています。CNC工作機械は生産効率を向上させ、高精度な加工を可能にします。産業界での需要が高まる中、それらの技術がさらなる進化を遂げることが期待されています。

旋盤とマシニングセンタの違いと加工手順

旋盤とマシニングセンタの機能比較

CNC工作機械には、旋盤とマシニングセンタの主要な種類があります。旋盤は円筒形の材料を回転させ、切削加工を行う機能があります。一方、マシニングセンタは複数の軸を持ち、立方体や他の形状の材料を加工できます。旋盤は主に円筒形部品の加工に使用され、マシニングセンタは平面や複雑な形状の部品を加工する際に適しています。

例えば、自動車産業では、エンジン部品や歯車などの精密な部品加工に旋盤が使われます。一方、航空宇宙産業では、複雑な形状の部品が必要なため、マシニングセンタが重要な役割を果たしています。

このように、旋盤とマシニングセンタはそれぞれ異なる用途に適しており、産業界で広く活用されています。それぞれの機能を理解することで、効率的な加工作業が可能となります。

旋盤による加工手順

CNC工作機械は製造業界で重要な役割を果たしています。その中でも、旋盤は一つの主要な種類です。旋盤は回転する材料を切削加工するために使用され、精密な部品を作るのに適しています。例えば、自動車や航空機の部品製造に広く活用されています。旋盤は金属やプラスチックなどの素材を加工することができ、複雑な形状も精密に作成できます。そのため、製造業において欠かせない存在と言えます。

このように、旋盤は加工手順において重要なツールとして使用されています。正確な部品を効率的に製造するために、旋盤の正しい操作やメンテナンスが欠かせません。製造業界において、旋盤は高い精度と信頼性を持つ重要な工具であることが理解されています。

マシニングセンタによる加工手順

CNC工作機械は、現代の製造業において不可欠な存在です。その中でも、マシニングセンタは非常に重要な役割を果たしています。マシニングセンタは、複数の工作工程を自動的に行うことができるため、効率的な加工が可能です。例えば、削り出し加工や穴あけ加工など、精密な加工を要求される部品の製造に広く使用されています。

さらに、マシニングセンタは、自動化された生産ラインに組み込まれることが多く、大量生産において高い生産性を発揮します。自動工具交換や高速移動機能などの最新技術を活用することで、作業効率を飛躍的に向上させることができます。

このように、マシニングセンタは製造業において欠かせない存在であり、その効率性と精度の高さから幅広い産業分野で重要な役割を果たしています。

用途に応じた機械選択の考え方

CNC(コンピュータ数値制御)工作機械は、様々な種類がありますが、それぞれ異なる用途に適しています。機械を選ぶ際には、まずどのような作業を行いたいのかを考えることが重要です。例えば、金属加工や木工などの素材によって選択する機械が異なります。

金属加工の場合は、フライス盤や旋盤などの機械が適しています。これらは精密な加工が可能であり、自動化された生産ラインにも活用されています。一方、木工などの素材加工では、ルーターやレーザーカッターが効率的です。

用途に応じた機械選択をすることで、作業効率が向上し、品質の向上にもつながります。適切な機械を選んで、効果的に活用していきましょう。

CNC工作機械の選び方と導入のポイント

利用目的に基づく選択基準

CNC工作機械は、工業製品の精密加工に欠かせない重要な役割を果たしています。主要な種類とその用途について解説します。まず、旋盤は円筒形状の加工に適しており、金属やプラスチック部品の製造に使用されます。次に、フライス盤は平面や立体形状を作るのに適しており、歯車や金型の製造に活用されます。さらに、レーザー加工機は非接触での加工が可能で、精密部品や電子部品の製造に効果的です。これらの機械は自動化された制御システムによって動かされ、高い精度と効率を実現します。工作機械を選択する際には、加工物の形状や材料、加工精度など利用目的に応じて適切な機種を選ぶことが重要です。それぞれの工作機械が持つ特性を理解し、最適な選択を行いましょう。

コストパフォーマンスの考慮

CNC(コンピュータ数値制御)工作機械は、現代の製造業において欠かせない装置です。その中でも、主要な種類があります。CNCフライス盤やCNC旋盤は、金属やプラスチックなどの材料を加工する際に利用されます。例えば、複雑な金属部品の製造や精密加工に重宝されます。また、CNCレーザーカッターやCNCプラズマカッターは、材料を切断する際に使用されます。自動車産業や建設業など、様々な産業で活躍しています。これらの工作機械は、精密さや効率性に優れており、製品の品質向上や生産性の向上に貢献しています。CNC工作機械を選ぶ際には、用途や必要な加工精度、生産性などの要素に基づいてコストパフォーマンスを考慮することが重要です。

アフターサービスとサポート

CNC工作機械の基礎知識:主要な種類とその用途を解説

CNC(コンピュータ数値制御)工作機械は、様々な産業で使用される重要な機械です。これらの機械にはいくつかの主要な種類があります。たとえば、旋盤やフライス盤、プラズマ切断機、レーザーカッターなどがあります。

これらの工作機械は、それぞれ異なる用途に使用されます。たとえば、旋盤は円筒状の材料を回転させ、切削加工を行うのに適しています。一方、フライス盤は材料を加工する際に切削工具を移動させることができるため、複雑な形状の加工に適しています。

これらの工作機械は、製造業や金属加工業などで広く使用されており、高精度な加工を可能にします。技術の進歩により、これらの機械はますます効率的で複雑な加工を行うことができるようになっています。

安全なCNC加工のためのガイドライン

安全装置と保護措置

CNC工作機械の基礎知識:主要な種類とその用途を解説

CNC工作機械は、自動制御システムを利用して加工作業を行う機械の総称です。これらの機械は、切削、穴あけ、形成などの作業に幅広く活用されています。

まず、CNCフライス盤は主に金属加工や精密加工に使用されます。特定の形状を得るために工具を回転させることで加工を行います。次に、CNC旋盤は棒状の素材を回転させながら形成加工を行う機械で、自動車部品や金属加工などで利用されます。

さらに、CNCレーザー切断機は、金属板や非金属素材を高精度で切断するのに適しています。このように、CNC工作機械は各種の用途に応じて効率的に加工作業を実行する重要な機器と言えます。

オペレーターのための安全教育

CNC工作機械は製造業において重要な役割を果たしています。主要な種類とその用途を理解することは、機械操作者にとって重要です。まず、CNCフライス盤は金属やプラスチックなどの素材を形作るために使用されます。例えば、自動車部品や航空機部品の製造に広く活用されています。

次に、CNC旋盤は回転する材料を切削加工するために利用されます。例えば、ネジやボルトなどの部品の製造に適しています。さらに、CNCレーザーカッターは精密な切断作業に使用され、金属シートや木材の切断が可能です。

これらの機械は精密な作業を可能にし、効率的な製造プロセスを提供します。機械操作者が各機械の適切な使い方を理解し、安全に作業できるようにするために、適切な安全教育が必要です。

緊急時の対応プロトコル

CNC工作機械の種類には、主に旋盤、フライス盤、プレス機、レーザー切断機などがあります。これらの機械は自動化されたコンピュータ制御システムによって操作され、精密な加工が可能となっています。例えば、旋盤は円筒状の加工物を回転させながら削ることができ、軸部品やボルトなどの加工に適しています。フライス盤は回転刀具を使って平面や溝を加工し、歯車やエンジンブロックのような部品製作に使われます。

これらのCNC工作機械は自動で作業を行うため、作業効率が向上し、精度の高い製品を製造することが可能です。産業界では、自動車製造や航空宇宙産業などの分野で幅広く使用されています。CNC工作機械の活用により、日本の製造業は世界的な競争力を維持し、高品質な製品を提供しています。

まとめ

CNC工作機械の種類には、旋盤、フライス盤、ボール盤、ドリル盤などがあります。これらの機械は、自動化された操作によって精密な加工が可能であり、自動車部品や航空機部品などの製造に広く使用されています。各種類の機械は、異なる用途に特化しており、産業界での生産プロセスを効率化するための重要な役割を果たしています。

「NC加工機」の基礎知識: 初心者向けのガイドとして

「NC加工機」という言葉を初めて聞いたことがありますか?NC加工機は、産業界で重要な役割を果たすテクノロジーです。初めての方や興味を持っている方のために、このガイドではNC加工機の基本知識を分かりやすく解説します。NC加工機の仕組みや使い方、それに関連する重要な情報を網羅しています。NC加工機の世界に足を踏み入れる前に知っておきたい情報がここにあります。産業界における重要な技術であるNC加工機について、これを機に学んでみませんか?

NC加工機とは:基本概念の紹介

NC加工機の定義と歴史

NC(Numerical Control)加工機は、コンピューター制御によって動作する工作機械のことです。NC加工機は、工作物を加工する際に必要な工具の位置や進行方向、加工速度などをコンピュータープログラムによって制御します。この技術は、工業製品の製造に革命をもたらしました。

NC加工機の歴史は古く、1950年代にアメリカで最初に開発されました。その後、日本でも1960年代から導入が進み、製造業の生産性向上に大きく貢献してきました。自動車業界や航空宇宙産業など、多くの産業で広く利用されています。

NC加工機の登場により、精密加工や大量生産が可能となり、製品の品質向上や生産効率の向上が図られています。今後もNC加工機の技術は進化し続け、さまざまな産業において重要な役割を果たしていくことが期待されています。

NC加工機の種類とその用途

NC加工機は、工業製品を加工する際に重要な役割を果たす機械です。NCとはNumerical Control(数値制御)の略で、コンピューターがプログラムを読み込んで機械を制御する方式のことです。NC加工機にはさまざまな種類がありますが、主な用途として金属加工や木工、プラスチック加工などがあります。

金属加工では、自動車部品や航空機部品などの精密加工に使用されます。木工では、家具や建築材料の加工に活躍します。プラスチック加工では、電化製品や日用品などの製造に欠かせないものとなっています。

NC加工機は精密な加工が可能であり、作業効率や品質の向上に貢献します。産業界において欠かせない存在となっており、技術の進化とともにさらなる発展が期待されています。

NC加工機の主要な構成要素

NC加工機は工業製品の製造において重要な役割を果たします。この機械の主要な構成要素には、制御装置、モーター、切削ツール、および工作物保持装置が含まれます。制御装置は機械を正確に操作し、プログラムを実行します。モーターは切削ツールを回転させ、作業を行います。切削ツールは材料を削り取るために使用されます。また、工作物保持装置は加工対象物をしっかり固定します。

NC加工機は自動化と精度が高い加工を可能にするため、製造業界で広く利用されています。これにより、生産性が向上し、製品の品質が安定します。さらに、異なる形状やサイズの部品を効率的に製造できるため、生産ラインの柔軟性が向上します。NC加工機の正確な理解と適切な操作は、製造プロセスの効率向上に欠かせません。

NC加工機の市場における役割と進化

NC加工機は、工業製品の製造において重要な役割を果たしています。この機械は、コンピュータ制御を用いて素材を精密に加工することができる装置です。NC加工機が登場する前は、人の手による加工が主流でしたが、その精度や生産性に限界がありました。

しかし、NC加工機の登場により、製品の精度が向上し、効率的な生産が可能となりました。例えば、自動車や航空機などの製造において、部品の精密加工や大量生産が可能となりました。これにより、製造業全体の生産性向上に貢献しています。

さらに、最新の技術を取り入れることで、NC加工機は常に進化を続けています。より高速で精密な加工が可能となることで、さまざまな産業分野での活躍が期待されています。NC加工機は、製造業において不可欠な存在であり、今後もその進化が業界に大きな影響を与えることが予想されています。

NCプログラムの基本

NCプログラムとは:概要と重要性

NCプログラムとは、NC加工機(Numerical Control Machine)で使用されるプログラムのことです。これは機械に動作や加工方法を指示するソフトウェアであり、加工作業を自動化し精度を高める役割を果たします。NCプログラムの重要性は、人間の手による操作ミスを減らし、作業効率を向上させる点にあります。

たとえば、自動車産業ではNCプログラムを使用して複雑な部品を精密加工しています。このような産業では、正確さとスピードが求められるため、NCプログラムは欠かせないツールとなっています。

NCプログラムの導入により、生産性が向上し、品質管理が向上するという利点があります。さらに、作業員の負担軽減や加工精度の向上など、様々なメリットが期待されます。NCプログラムは産業界において、効率化と革新をもたらす重要な技術であると言えます。

NCプログラムの流れ:設計から出力まで

NCプログラムの流れは、設計から出力までの一連の手順を示しています。まず、設計段階では加工する部品の寸法や形状、切削経路などを決定します。次に、コンピューターを使ってNCプログラムを作成します。このプログラムには、加工工程や切削条件などが記述されています。そして、NC加工機にプログラムを読み込み、加工作業を開始します。

例えば、自動車部品の製造工程では、NCプログラムを使用して精密な加工を行います。エンジン部品や歯車など、高精度が求められる部品は、NC加工機が重要な役割を果たします。このように、NCプログラムは製造業において欠かせない技術となっています。

設計から出力までの工程を正確に管理し、効率的な加工を実現するために、NCプログラムの作成と運用には専門知識や技術が必要です。NC加工機の基礎知識を理解し、適切に活用することで、製造業の生産性向上に貢献することができます。

NCプログラムの基本的なコードと命令

NC(Numerical Control)加工機は、工作機械の一種で、コンピューター制御によって加工作業を行う機械です。NCプログラムは、この加工機を正しく操作するための基本的なコードや命令を含んでいます。

NC加工機は、工業製品や部品の製造に広く利用されており、高い精度と効率を実現しています。例えば、自動車産業や航空宇宙産業などで、NC加工機が欠かせない存在となっています。

NCプログラムは、加工機に具体的な動作を指示するための命令が記述されています。これにより、複雑な形状や精密加工が可能となり、生産性の向上に貢献しています。

NC加工機の基本的なコードと命令を理解することで、加工作業を効率的に行うことができます。これにより、製造業や産業界全体の生産性向上につながると言えます。

初心者向けのNCプログラム作成手順

NC加工機を利用した製造業は、数値制御(NC)プログラムの作成が不可欠です。この手順は初心者でも理解しやすいよう工夫されています。

まず、NCプログラムの作成手順の第一歩は、加工する部品の図面を読み解くことです。この図面から、どのような形状や寸法が必要かを把握します。次に、加工工程を考慮して、どのツールや切削パスを使用するかを決定します。

例えば、円形の穴を開ける場合、どの工具を使い、どの順序で切削するかを計画します。そして、その情報をプログラミング言語であるGコードやMコードに変換します。

最後に、NC加工機にプログラムを入力して加工を開始します。正確なプログラム作成が製品の品質や生産性に直結するため、慎重に作業することが重要です。初心者でもこの手順を実践することで、NC加工機を効果的に活用できるでしょう。

NC旋盤の基本操作

NC旋盤の操作パネル概要

NC加工機は、工業製品を作る際に欠かせない重要な機械です。NC加工機の操作パネルは、機械を制御するための中心的な部分です。この操作パネルを理解することは、初心者にとっても重要です。

NC加工機の操作パネルには、様々なボタンやスイッチが配置されています。これらを使って、切削や加工のプロセスを管理し、製品を完成させることができます。例えば、加工速度や切削深さを調整したり、作業プログラムを設定したりすることができます。

また、NC加工機の操作パネルは、安全性にも配慮されています。適切に操作することで、事故を防ぎ、効率的に作業を進めることができます。初心者でも、操作パネルの基本的な機能を理解し、安全に使用することができれば、工業製品の製造に貢献できるでしょう。

基本的なNC旋盤のセットアップ

NC加工機とは、コンピューター制御によって素材を加工する機械のことです。初心者にとっては、NC旋盤のセットアップが重要です。NC旋盤は自動化された工作機械で、精密な加工が可能です。

まず、NC旋盤をセットアップする際には、正しい工具の選択が重要です。切削加工を行う際には、適切な切削速度や切削量を設定することが必要です。例えば、硬い素材を加工する場合は、適切な切削速度を設定して加工する必要があります。

その他にも、加工する素材や加工する形状によって設定が異なるため、正確な設定が求められます。NC加工機を効果的に使用するためには、セットアップの基本を理解し、慎重に作業を行うことが重要です。

NC旋盤での加工プロセス

NC加工機は、工業製品や部品を作る際に重要な役割を果たします。NCとはNumerical Controlの略であり、コンピューターを使って機械を制御する技術です。NC加工機は、自動的に工作物を加工することができ、高精度で効率的な加工が可能です。

NC旋盤による加工プロセスでは、金属やプラスチックなどの素材を削ることで部品を作ります。まず、CADソフトウェアを使って部品の設計図を作成します。次に、その設計図をNCプログラムに変換し、NC加工機に入力します。加工機はそのプログラムに基づいて、自動的に素材を削り取り、所定の形状に加工します。

これにより、繊細な部品や複雑な形状の製品も効率的に作ることができます。NC加工機の技術は、製造業の生産性向上や製品の品質向上に貢献しています。NC加工機の基本的な理解を深めることで、製造業におけるさまざまなニーズに応えることができるでしょう。

よくある問題とトラブルシューティング

NC加工機の基礎知識: 初心者向けのガイドとして

NC加工機は、工作機械の一種で、コンピューター制御によって素材を加工する機械です。工業製品や部品など、様々な製品の製造に利用されています。NC加工機の使用は、効率的で精密な加工が可能となり、生産性が向上します。例えば、複雑な形状の部品や繊細な加工が必要な製品において、NC加工機は重要な役割を果たします。

NC加工機は数値制御によって作動し、予め設定されたプログラムに従って作業を行います。これにより、人の手では難しい精密な加工や繰り返し作業を確実に行うことができます。初めてNC加工機を使う方にとっても、基本的な操作や安全に関する知識を身につければ、効果的に利用することができます。NC加工機の理解を深めることで、製造業におけるスキルの向上や生産性向上につながることが期待されています。

機械加工の基礎知識

機械加工とは:プロセスと技術の概要