加工技術 column

真鍮加工をマスターするためのフライス工具とテクニック

真鍮加工の基礎知識

真鍮とは:特性と一般的な用途

真鍮は、銅(Cu)と亜鉛(Zn)を主成分とする合金で、比率によって性質が異なります。一般的に、亜鉛の含有量が高いと強度が増し、低いと展性が高くなります。この合金は、耐食性、良好な熱伝導性、加工性の良さから、さまざまな産業で利用されています。真鍮の特性

| 特性 | 詳細 |

|---|---|

| 耐食性 | 亜鉛の含有量により、耐食性が強化され、湿気の多い環境でも腐食しにくい。 |

| 熱伝導性 | 高い熱伝導性を持ち、熱処理や冷却装置などで有効。 |

| 加工性 | 金属加工が容易で、切削や旋盤加工などにも適している。 |

| 強度と延性のバランス | 強度が高い一方、延性も保たれており、変形加工がしやすい。 |

真鍮の加工法と特徴

真鍮の加工方法は、金属の合金としての性質を最大限に活かすために適切な技術が求められます。真鍮の加工は、精密な部品製作を可能にし、広く使用されています。真鍮の加工法

| 加工法 | 特徴 |

|---|---|

| 切削加工 | 高い加工性を活かし、フライス盤や旋盤を用いて精密加工が可能。 |

| 曲げ加工 | 延性が高いため、冷間加工で曲げることが可能で、精密な曲線を実現。 |

| 鍛造加工 | 高温で行う鍛造により、強度の高い部品を作ることができる。 |

| 接合(溶接、はんだ) | 良好な接合性を持ち、はんだ付けや溶接が容易。 |

加工時の特徴

真鍮は加工時に以下の特徴があります:- 温度管理が重要:高温で加工する場合、亜鉛の蒸発を防ぐため温度管理が必要です。

- 摩耗の少なさ:摩耗が少ないため、長時間の加工においても工具が長持ちします。

- 切削性の良さ:真鍮は比較的柔らかく、金属の中では切削性が良いため、工具の選定が簡単です。

注意点

- 亜鉛の蒸発:高温での加工中、亜鉛の蒸発による材質の劣化を防ぐために、温度を過度に上げないように注意が必要です。

- 工具の選定:適切な切削工具(炭素鋼や高速度鋼)を使用し、摩耗を避けることが求められます。

真鍮加工の際の欠点と対策

真鍮加工の際には、切削加工中に真鍮の切屑が発生しやすいという欠点があります。これによって作業現場や機械が汚れやすくなり、作業効率が低下する可能性があります。この問題に対処するためには、切削液を使用することが効果的です。切削液を適切に使うことで、切削面の熱を逃がし、切削時に生じる切屑を効果的に洗い流すことができます。これにより、作業環境を清潔に保ち、作業効率を向上させることができます。また、切削工具の選定も重要です。硬度の高い真鍮を加工する際には、適切な刃先形状やコーティングが施された切削工具を選ぶことがポイントです。これらの対策を講じることで、真鍮加工における欠点を克服し、効率的な加工を実現することができます。真鍮の切削加工が難しい理由

真鍮の物理的・化学的性質

真鍮の切削加工が難しい理由は、その物理的および化学的特性に由来します。以下の表に、真鍮の主な特性と、それらが加工に与える影響を示します。| 特性 | 詳細 |

|---|---|

| 密度 | 真鍮は比較的高い密度(約8.4-8.7 g/cm³)を持ち、切削時に抵抗が増すため、加工が難しくなります。 |

| 延性 | 高い延性(変形しやすさ)を持ち、加工中に切削工具が材料を引き延ばしやすく、ひっかかりやすくなります。 |

| 硬さ | 一般的に中程度の硬さを持っていますが、含有する亜鉛の割合や合金の種類によって硬さが変動します。硬すぎると工具の摩耗が早く進行します。 |

| 熱伝導性 | 高い熱伝導性(約120 W/m·K)により、加工中に大量の熱が発生しやすく、熱の集中が工具や材料に悪影響を与えます。 |

| 酸化・腐食性 | 高温下で亜鉛が酸化しやすく、酸化亜鉛が発生することがあります。これが加工中の煙や有害なガスとして問題になります。 |

| 靭性 | 真鍮は靭性が高く、衝撃や振動に対して優れた耐性を持つため、切削中の振動による影響を最小限に抑えます。 |

| 弾性率 | 弾性率は約97 GPaであり、硬い材料に比べて変形しやすい特性を持ちますが、この特性は加工時の柔軟性を確保します。 |

切削加工における真鍮の挙動

真鍮の切削中には以下のような挙動が見られます。- 切削力の増加: 高温や摩擦により切削力が大きくなり、加工中に材料が過度に圧縮されることがあります。これにより工具の摩耗が加速し、加工精度に悪影響を与えることが多いです。

- 熱生成: 真鍮は熱を効率的に分散させることができず、切削中に過度な熱が発生します。この熱が材料に蓄積されることで、変形や工具の損傷を引き起こす可能性があります。

- 亜鉛の蒸発: 高温時に亜鉛が蒸発し、亜鉛蒸気が作業環境に放出されることがあります。これにより、表面仕上げに不均一が生じる場合があります。

加工難易度を高める要因

真鍮加工において、加工難易度を高める要因は複数存在します。まず、真鍮は比較的柔らかい金属であり、加工時に歪みや変形が起こりやすい特性があります。そのため、高い精度と注意深い操作が必要となります。また、真鍮は刃物に対してやさしい素材ではないため、ツールの選定や切削速度の調整が重要です。 さらに、真鍮は切削時にチップが発生しやすいため、定期的な刃物のメンテナンスやクーラントの使用が必要です。加工後の仕上げ作業も重要であり、表面の仕上がりや精度を向上させるために手を加える必要があります。 これらの要因を理解し、フライス工具やテクニックを適切に活用することで、真鍮加工における難易度を克服することができます。このような工夫と努力により、高品質な真鍮加工製品を生み出すことが可能となります。真鍮を加工するためのフライス工具の選択

フライス工具の種類と特徴

真鍮は比較的加工しやすい材料ですが、切削中に発生する熱や摩耗の影響を最小限に抑えるためには、適切な工具選びが重要です。真鍮を加工する際に適したフライス工具は、以下の種類が考えられます。| 工具の種類 | 特徴 | 推奨使用条件 |

|---|---|---|

| 高速度鋼 (HSS) 切削工具 | 高い耐熱性と耐摩耗性を持ち、コストパフォーマンスが良い。 | 比較的低速な切削条件や、小さな部品の精密加工に適している。 |

| 超硬合金工具 (カーバイド) | 高硬度と高耐摩耗性を持ち、高速切削に優れた性能を発揮。 | 高速・高効率な加工が必要な場合、工具の摩耗が少ない。 |

| コーティング工具 | TiN (窒化チタン) や TiAlN (チタンアルミニウム窒化物) のコーティングで耐摩耗性が向上。 | 熱が発生しやすい加工条件において、工具寿命を延ばし安定した加工を実現。 |

| インデックス工具 | 刃先交換が可能で、コスト効率が高い。 | 刃先が摩耗しても工具交換でコストを削減したい場合に有効。 |

| ドリル・エンドミルの複合工具 | 複数の加工機能が統合されており、複雑な形状を一度の加工で仕上げられる。 | 高精度が求められる複雑な加工を一度で終わらせるのに便利。 |

工具選びのポイント

- 切削速度と送り速度 真鍮は切削速度に対して反応が良いため、高速切削が可能です。高速度鋼や超硬工具を使用して、高速での切削を行うことで効率的な加工ができます。

- 冷却と潤滑 高い熱伝導性を持つ真鍮は、切削中に熱が集中しやすいため、適切な冷却液や潤滑材を使用することが重要です。特にTiNやTiAlNコーティング工具は、熱の集中を防ぎ、長寿命化に寄与します。

- 切削屑の排出 真鍮は柔らかいため切削中に大量の切削屑が発生します。エンドミルやドリルなどの工具を選ぶ際には、切削屑を効率的に排出できる設計が施されたものを選ぶことが望ましいです。

工具の選定に関する詳細な説明

- HSS工具 高速度鋼は真鍮を加工するのに適しており、特に低速での精密な加工に向いています。しかし、冷却や潤滑が不十分だと摩耗が早くなるため、冷却管理が重要です。

- 超硬合金工具 超硬工具は、硬度が高く耐摩耗性に優れているため、高速切削が必要な加工で非常に効果的です。特に、精度の高い仕上げ加工が要求される場合には最適です。

- コーティング工具 TiNやTiAlNコーティングを施した工具は、耐摩耗性と耐熱性に優れ、真鍮の加工時に発生する熱に対する耐性を向上させます。これにより、加工中の工具の摩耗を抑え、長期間使用できます。

- インデックス工具 交換可能な刃先を持つインデックス工具は、コスト効率が良く、特に大量生産に適しています。刃先の交換が簡単で、常に新しい刃先で加工できるため、長期間安定した加工が可能です。

- 複合工具 複数の機能を統合したドリル・エンドミルの複合工具は、精密な加工や複雑な形状の仕上げに最適です。一度の加工で多くの工程を終わらせることができ、作業効率が向上します。

真鍮加工に適したフライス工具の選び方

真鍮加工に適したフライス工具を選ぶ際のポイントを考えてみましょう。まず、真鍮は比較的やわらかい金属であり、切削時に加工しやすい特性があります。そのため、刃先が鋭い切削刃を持つフライス工具が適しています。また、高速度切削も真鍮加工に適しているため、高速度鋼製のフライス工具が適しています。これにより、効率的に真鍮を加工することができます。 さらに、具体的な例を挙げると、ハイス(高速度鋼)製の2枚刃ボールエンドミルが真鍮加工に適しています。この工具は真鍮の柔らかさに適した形状と切削刃を持っており、精密な加工が可能です。また、スロットエンドミルも真鍮の溝加工に効果的です。 このように、真鍮加工には適したフライス工具を選ぶことが重要です。適切な工具を選ぶことで効率的に加工を行い、良い仕上がりを目指しましょう。フライス工具のメンテナンスと寿命

真鍮加工をマスターするためには、フライス工具のメンテナンスと寿命を理解することが重要です。フライス工具は真鍮などの硬い材料を形作る際に不可欠な道具です。フライス工具の寿命は、正しい使い方と定期的なメンテナンスによって延ばすことができます。 例えば、適切なクーリングシステムを使用し、過剰な熱を避けることが重要です。また、真鍮の切削時には適切な刃先の選択や刃先の交換タイミングを把握することも重要です。これらの注意点を守ることで、フライス工具の性能を最大限に引き出し、効果的に真鍮加工を行うことができます。 フライス工具を大切に使い、適切なメンテナンスを行うことで、真鍮加工の技術向上につながります。真鍮加工を行う際には、フライス工具のメンテナンスと寿命に注意を払い、素晴らしい成果を得ることができるでしょう。真鍮加工時の注意点

切削条件の設定

真鍮を加工する際には、適切な切削条件を設定することが非常に重要です。真鍮はその金属特性により比較的加工がしやすい材料ですが、過度な熱や摩耗を避けるために、次の条件に留意する必要があります。| 設定項目 | 推奨値 | 備考 |

|---|---|---|

| 切削速度 | 150-250 m/min | 高速での加工が可能な素材なので、過剰な熱の発生を抑えつつ高効率で作業することができる。 |

| 送り速度 | 0.05-0.2 mm/tooth | 送り速度を遅くし過度な負荷を避ける。高すぎると切削時に発熱しやすい。 |

| 切削深さ | 0.5-2 mm | 深すぎる切削は切削屑の排出が難しくなり、工具や材料に負荷をかける可能性がある。 |

| 工具回転数 | 800-1200 rpm | 使用する工具の種類に応じて、回転数は適宜調整することが重要。 |

冷却液の使用と管理

真鍮の加工時には、冷却液の使用が非常に重要です。冷却液は、加工中に発生する熱を効果的に除去する役割を果たします。また、冷却液の管理を適切に行うことで、加工精度を維持し、工具寿命を延ばすことができます。| 管理項目 | 推奨条件 | 備考 |

|---|---|---|

| 冷却液の種類 | 水溶性冷却液 (乳化油) または合成冷却液 | 水溶性冷却液は金属との相性が良く、冷却性が高い。合成冷却液は長時間の使用に向いている。 |

| 冷却液の温度 | 15-25°C | 冷却液が熱くなりすぎると効果が薄れるため、適切な温度範囲を保つことが重要。 |

| 冷却液の圧力 | 4-8 bar | 高い圧力で冷却液を供給することで、切削屑を効率的に除去できる。 |

| 冷却液の清浄度 | 定期的に交換および清掃 | 冷却液が汚れていると冷却効率が低下し、工具や材料にダメージを与える可能性がある。 |

切削条件と冷却液管理の重要性

- 切削条件の最適化 切削条件を過剰に設定すると、真鍮の表面が熱で溶けたり、切削屑が詰まったりして仕上がりが悪くなるため、適切な範囲内で設定することが重要です。

- 冷却液の管理 冷却液は切削時の熱をコントロールするだけでなく、工具や材料の摩耗を減少させ、加工精度を保持する役割を果たします。適切な冷却液の選択と管理が、加工品質の向上に直接つながります。

工具の摩耗と交換タイミング

摩耗が進んだフライス工具を使い続けると、加工精度が低下し、加工面の仕上がりも悪くなります。そのため、定期的な点検と交換が必要です。 摩耗の進み方は加工条件や使用頻度によって異なりますが、一般的には切れ刃が鈍くなったり、表面に傷が目立つようになったりすると交換のサインです。フライス工具の摩耗を放置すると、素材に損傷を与える可能性もあります。 例えば、真鍮を加工する際には、フライス工具が適切な状態であることが特に重要です。摩耗した工具を使って真鍮を加工すると、作業効率が低下し、品質も落ちてしまいます。したがって、定期的な点検と交換を行い、常に最適な状態でフライス工具を使用することが真鍮加工のマスターへの近道です。真鍮の加工精度を高めるテクニック

真鍮加工のためのフライス加工パラメータ

真鍮の加工精度を高めるためには、適切なフライス加工パラメータの設定が不可欠です。これには切削速度、送り速度、切削深さなどが影響します。これらの設定が適切でないと、表面仕上げが粗くなったり、寸法誤差が大きくなったりする可能性があります。| パラメータ | 推奨値 | 備考 |

|---|---|---|

| 切削速度 | 150-250 m/min | 高速で加工を行うことで、熱の蓄積を抑え、効率的な加工が可能です。 |

| 送り速度 | 0.05-0.2 mm/tooth | 送り速度を調整し、切削負荷を軽減することで、精度を高めます。 |

| 切削深さ | 0.5-2 mm | 深すぎる切削は切削屑の排出を妨げ、精度に影響を与えるため適切な設定が重要です。 |

| 工具回転数 | 800-1200 rpm | 工具の種類に合わせて最適な回転数を選定することで、精度向上が可能です。 |

精密な寸法を出すための工夫

真鍮の精密な寸法を出すためには、以下の工夫が効果的です:- 繰り返し加工を活用する 最初の加工後に微調整を行うことで、寸法誤差を最小限に抑えられます。微細な調整を繰り返し行うことが、精密な寸法を実現する鍵となります。

- 適切な工具の選定 仕上げ加工では、摩耗が少なく精度の高い工具を選ぶことが大切です。特に、微細な寸法が求められる場合には、工具の品質が重要となります。

- 温度管理 加工中に発生する熱は寸法誤差の原因となるため、適切な冷却方法を取り入れることが重要です。冷却液の使用や切削速度の調整で熱をコントロールします。

表面仕上げの向上方法

真鍮の表面仕上げを向上させるためには、以下の方法を採用すると良いでしょう:| 方法 | 説明 | 備考 |

|---|---|---|

| 仕上げ工具の使用 | 精密な仕上げ加工が可能な工具を使用することで、表面の粗さを減少させます。 | ダイヤモンド工具やCVDコーティング工具が効果的です。 |

| 切削速度の調整 | 過度な切削速度を避け、適切な範囲で加工を行うことにより、仕上げの精度が向上します。 | 高速過ぎると表面が粗くなることがあるため注意。 |

| 細かい送り設定 | 送り速度を細かく設定することで、表面仕上げの精度が向上します。 | 送り速度が大きいと表面に傷がつくことがあります。 |

精密加工に向けた技術的工夫

- 繰り返し微調整 精度を高めるために繰り返し微調整を行うことで、寸法誤差を防ぎ、精度の高い仕上がりを得ることができます。

- 工具選定と温度管理 高精度な工具を使用し、冷却液や切削条件を調整することで、温度変化による誤差を最小限に抑え、精密な寸法を出すことが可能です。

まとめ

真鍮加工を行う際には、適切なフライス工具とテクニックが必要です。真鍮は比較的柔らかい金属ですが、正確な加工が求められます。適切な切削工具やクーリングシステムを使用して加工することで、綺麗な仕上がりを実現することができます。また、適切な切削速度や切削深さなどのテクニックも重要です。これらの要素を理解し、マスターすることで高品質な真鍮加工が可能となります。真鍮フライス加工に最適!工具選びのポイント

真鍮フライス加工の基礎知識

真鍮は、銅と亜鉛の合金で、優れた加工性と耐食性を持つ素材です。フライス加工は、旋削加工と並ぶ重要な切削加工の一つで、真鍮に適した加工法として利用されています。真鍮とは:特性と利点

真鍮は、銅(Cu)と亜鉛(Zn)を主成分とした合金で、以下の特徴があります。- 優れた加工性:真鍮は比較的軟らかく、機械加工が容易です。切削工具が長持ちし、複雑な形状の加工も比較的簡単に行えます。

- 耐食性:湿気や空気中の酸素に対して強い耐腐食性を持ち、屋外や海水環境での使用にも適しています。

- 高い耐摩耗性:摩擦がかかる部分や頻繁に動く部品に適しています。

- 良好な熱伝導性:熱を素早く伝え、冷却機能が必要な部品に最適です。

フライス加工とは

フライス加工は、回転する切削工具(フライス盤)を使用して、素材を削り取る方法です。主に以下の特徴があります。- 多様な形状の加工:複雑な形状や精密な仕上げが可能。

- 高精度:微細な切削が可能で、精密部品の加工に適しています。

- 高速切削:一定の回転速度で作業を進め、効率よく加工が進みます。

真鍮フライス加工の一般的な用途

真鍮のフライス加工は、さまざまな分野で利用されています。主な用途には以下のようなものがあります。- 精密機器部品:真鍮の優れた加工性を活かして、精密機器の部品やアクセサリの加工に使用されます。

- 建材:耐食性や装飾性を活かした建築用の金具や装飾品の製作。

- 電子機器部品:熱伝導性を活かし、電子機器の熱対策部品やコネクタに使用されます。

- 車両部品:摩耗性が高いため、車両の動力伝達部分や補助部品に適しています。

- 楽器:真鍮の音響特性を活かして、楽器の部品にも使用されます。

真鍮フライス加工のポイント

| 項目 | 詳細 |

|---|---|

| 加工性 | 軟らかくて加工しやすいため、精密な加工が可能 |

| 耐食性 | 高い耐腐食性があり、屋外での使用に適している |

| 熱伝導性 | 熱伝導性が高く、冷却機能が必要な部品に適する |

| 用途 | 精密機器部品、建材、電子機器部品、車両部品、楽器など |

真鍮フライス加工に適した工具の選び方

真鍮のフライス加工を効率的かつ精度高く行うためには、工具選定が非常に重要です。適切な工具を選ぶことで、加工の品質や生産性が向上します。工具材質の基準

真鍮は比較的柔らかい素材ですが、正確な加工を行うためには工具材質の選定が重要です。以下の材質が一般的に使用されます。- 高速度鋼(HSS):耐摩耗性が高く、切削速度が高い真鍮に適していますが、硬度が低く、耐熱性に限界があります。

- 超硬(カルバイド)工具:非常に高い硬度と耐摩耗性を持ち、長寿命です。特に高精度な加工や長時間の連続加工に適しています。

- コバルト合金工具:HSSよりもさらに耐熱性が高く、熱に強い加工に向いています。

刃の形状とサイズ

真鍮のフライス加工では、刃の形状とサイズも重要です。以下のポイントに注意します。- 刃の形状:

- 片刃:精密加工に適しており、細かな加工が可能です。

- 多刃:切削効率が高く、粗加工に適しています。

- 刃のサイズ:

- 小径工具:精密な加工が必要な場合に使用します。細かな部分や複雑な形状を加工するのに最適です。

- 大径工具:広い面積を削る際に使用し、効率的な加工が可能です。

コーティングの種類とその効果

コーティングは工具の耐摩耗性や耐熱性を高め、加工効率を向上させる役割を持ちます。真鍮フライス加工において推奨されるコーティングは以下の通りです。- TiN(窒化チタン):

- 耐摩耗性が高く、切削温度を低く保つ効果があります。真鍮などの非鉄金属の加工に適しています。

- TiAlN(チタンアルミナイト):

- 高い耐熱性と耐摩耗性を持ち、長時間の連続加工に向いています。

- DLC(ダイヤモンドライクカーボン):

- 摩擦係数が低く、優れた耐摩耗性を持っています。高精度な仕上げが要求される加工に最適です。

真鍮フライス加工用工具の選び方

| 項目 | 詳細 |

|---|---|

| 工具材質 | 高速度鋼(HSS)、超硬(カルバイド)、コバルト合金工具 |

| 刃の形状 | 片刃(精密加工)、多刃(粗加工) |

| 刃のサイズ | 小径工具(精密加工)、大径工具(効率的な加工) |

| コーティング | TiN(耐摩耗性)、TiAlN(耐熱性)、DLC(高精度仕上げ) |

真鍮加工のポイント

真鍮を加工する際に注意すべきポイントは、切削条件や冷却液の使い方など、加工効率や仕上がりに大きな影響を与えます。以下の要素に注意して加工を行うことが重要です。切削速度の理解と調整

切削速度は工具と材料が接触する際の速度であり、加工の効率や仕上がりに大きな影響を与えます。真鍮の加工には以下の切削速度が一般的です。- 推奨切削速度:50~150 m/min(工具材質や加工条件によって異なります)

- 高速切削:

- 高速で切削することで、加工時間が短縮され、工具の摩耗も抑制できます。

- ただし、過度な切削速度は過熱を引き起こし、工具寿命を縮めるため、適切な調整が求められます。

送り速度と切り込みの深さ

送り速度や切り込みの深さも加工の仕上がりや効率に影響を与えます。適切な設定は以下のようになります。- 送り速度:工具が材料を削る際の進行速度。真鍮の場合、適切な送り速度は0.05~0.2 mm/rev程度です。

- 切り込みの深さ:

- 小さな切り込みで細かい加工を行う場合、精度が高くなりますが、切削効率が低下します。

- 一方で、深い切り込みを行うと、加工時間が短縮できますが、切削力が増すため工具や機械に負担がかかります。深さは0.5~2 mm程度が一般的です。

冷却液の使用とその重要性

冷却液は加工中に発生する熱を抑え、工具や材料の過熱を防ぐ役割を果たします。真鍮加工において冷却液は以下のような効果があります。- 冷却効果:

- 真鍮は熱伝導性が高いため、過度な加熱を防ぐために冷却液が必要です。冷却液を使用することで、工具寿命の延長や加工精度の向上が期待できます。

- 潤滑効果:

- 冷却液には潤滑作用もあり、摩擦を減らして加工時の負荷を軽減し、スムーズな切削を実現します。

- 冷却液の種類:

- 水溶性冷却液(水ベース)や油性冷却液(油ベース)があり、加工環境や加工内容に応じて選択します。

真鍮加工のポイントまとめ

| 項目 | 詳細 |

|---|---|

| 切削速度 | 50~150 m/min、過度な速度は過熱を引き起こすため注意 |

| 送り速度 | 0.05~0.2 mm/revの範囲で設定、加工内容に応じて調整 |

| 切り込みの深さ | 0.5~2 mmの深さが一般的、効率と精度のバランスを取る |

| 冷却液の使用 | 冷却液で熱を抑え、工具寿命の延長と加工精度の向上 |

真鍮加工の注意点

真鍮を加工する際には、材料の特性や加工条件に応じた適切な対策を講じることが必要です。以下に真鍮加工の際の注意点を挙げます。真鍮の硬さに応じた加工方法

真鍮は、銅と亜鉛を主成分とする合金であり、その硬さは合金の成分比によって異なります。真鍮の硬さに応じて加工方法を調整することが重要です。- 軟質真鍮(C2600など):

- 加工しやすく、切削や成形が容易です。

- 高速切削が可能で、送り速度や切削速度を高めても問題ない場合が多いです。

- 硬質真鍮(C2800など):

- 比較的硬く、加工に時間がかかります。

- 切削速度を低く設定し、送り速度を調整する必要があります。

- 適切な冷却と低速での加工が求められます。

バリ取りの重要性と方法

加工後に発生するバリは、製品の品質に影響を与えるだけでなく、後工程における問題を引き起こす可能性があります。バリ取りを適切に行うことは、品質向上に繋がります。- バリ取りの方法:

- 手作業:小さな部品や微細なバリにはヤスリや研磨ペーパーを使って手作業で取り除きます。

- 機械によるバリ取り:自動バリ取り機やブラスト処理(サンドブラスト)を使用して、効率よくバリを除去します。

- 化学的バリ取り:化学薬品を使って溶解する方法もありますが、素材に対する影響を考慮する必要があります。

- バリ取りを行うタイミング:

- 加工直後、バリをそのままにしておくと後続の作業に影響を与えるため、早期に取り除くことが重要です。

加工精度を左右する要因

真鍮加工の精度は、以下の要因によって大きく左右されます。- 工具の選定と状態:

- 適切な工具を選び、摩耗が少ない状態で使用することが精度を保つためには重要です。定期的に工具の点検と交換を行うことが必要です。

- 切削条件:

- 切削速度や送り速度、切り込みの深さを適切に調整することが、精度に直結します。過度な切削速度や送り速度は振動や工具の摩耗を引き起こし、精度低下の原因となります。

- 加工機の設定:

- 加工機の精度も影響を与えるため、定期的なメンテナンスと調整が必要です。

- 冷却の管理:

- 冷却液の管理は重要で、冷却不足や汚れた冷却液は工具の摩耗を早め、加工精度に悪影響を及ぼします。

真鍮加工の注意点まとめ

| 項目 | 詳細 |

|---|---|

| 硬さに応じた加工方法 | 軟質真鍮は高速切削、硬質真鍮は低速・冷却重視で加工 |

| バリ取りの方法 | 手作業、機械、化学的バリ取りがあり、早期に対応することが重要 |

| 加工精度を左右する要因 | 工具の選定、切削条件、加工機の状態、冷却の管理が精度に影響 |

旋盤加工での真鍮加工のコツ

真鍮を旋盤で加工する際には、適切な工具選択や加工プロセスの最適化が求められます。以下に、旋盤加工での真鍮加工におけるコツをまとめました。旋盤工具の選択とセットアップ

真鍮の旋盤加工には、適切な工具選択とセットアップが非常に重要です。以下のポイントに注意して工具を選定し、セットアップを行いましょう。- 工具材質の選定:

- 真鍮は比較的柔らかいため、硬度が高すぎる工具材質は避け、チップの摩耗を抑えた工具材質を選びます。

- コバルト合金や超硬合金の工具が一般的に適しています。

- 刃先形状の選定:

- 鋭角な刃先を使用すると、真鍮をスムーズに切削できますが、工具の耐久性には注意が必要です。

- ラウンド型(丸みのある)刃先を選ぶことで、振動を抑え、安定した切削が可能です。

- 切削角度の設定:

- 真鍮加工には、切削角度や前傾角度(トップランチ角度)を適切に設定することが重要です。切削角度が大きすぎると、加工が難しくなります。

- クーラントの使用:

- 旋盤加工時は、冷却液を使用して工具の温度を下げ、摩耗を防ぎます。真鍮は熱を持ちやすいため、適切な冷却液の使用が効果的です。

- 工具の取り付け:

- 工具のセットアップは正確に行い、刃先が加工対象に対して直角であることを確認します。工具の位置がズレていると、加工精度が低下します。

加工プロセスの最適化

真鍮の旋盤加工は、最適な加工プロセスを実施することで効率的に行えます。以下のポイントを押さえて加工プロセスを最適化しましょう。- 切削速度の調整:

- 真鍮の旋盤加工においては、切削速度を適切に設定することが重要です。切削速度が速すぎると、工具が摩耗しやすくなります。逆に遅すぎると加工時間が長くなり、効率が悪くなります。目安として、真鍮の加工には200〜400m/minの切削速度が適しています。

- 送り速度の設定:

- 送り速度を適切に設定し、工具と材料の接触を調整します。送り速度が速すぎると、加工精度が低下するため、慎重に調整する必要があります。

- 切り込み深さの調整:

- 深すぎる切り込みは工具への負担が大きく、加工が難しくなります。浅めの切り込みを少しずつ行うことが、良い結果を生みます。

- バリ取りと仕上げ作業:

- 加工後には、バリが発生することが多いため、バリ取りを行い仕上げ作業を行います。仕上げ段階では、加工精度が特に求められるため、注意が必要です。

旋盤加工のコツまとめ

| 項目 | 詳細 |

|---|---|

| 工具材質の選定 | コバルト合金や超硬合金が適しており、摩耗を抑える |

| 刃先形状の選定 | 鋭角な刃先、またはラウンド型の刃先を選択する |

| 切削角度の設定 | 切削角度や前傾角度を調整し、安定した加工を実現 |

| クーラントの使用 | 適切な冷却液の使用が、摩耗を防ぎ、温度管理を行う |

| 切削速度の調整 | 切削速度は200〜400m/minに設定し、工具の耐久性を保つ |

| 送り速度の設定 | 適切な送り速度で安定した加工精度を維持 |

| 切り込み深さの調整 | 深すぎない切り込みで、効率的かつ精度良く加工を行う |

| バリ取りと仕上げ作業 | 加工後のバリ取りを行い、仕上げ精度を高める |

真鍮フライス加工のトラブルシューティング

真鍮のフライス加工中に発生する可能性のあるトラブルについて、その原因と解決策をまとめました。これにより、加工の精度を保ちながら、トラブルを最小限に抑えることができます。一般的な加工問題とその解決策

| 問題 | 原因 | 解決策 |

|---|---|---|

| 加工面の荒れや粗さ | 適切な切削条件が設定されていない(切削速度や送り速度が不適切) | 切削速度と送り速度を見直し、適切な条件を設定する |

| 切りくずの詰まり | 切削条件が合っていない、またはクーラントが不足している | クーラントを追加し、切削条件を再設定する |

| 振動や共振による仕上がり不良 | 工具の取り付けが不安定、機械の不具合 | 工具の取り付けを確認し、機械の調整を行う |

| 焼き付きや過熱 | 過度な切削負荷、冷却不足 | 切削速度や送り速度を減らし、クーラントの使用を強化する |

| バリの発生 | 切削中の負荷が均一でない、または工具の鋭さが不足している | 工具の鋭利さを確認し、適切な切削角度を選ぶ |

加工精度を損なう要因と対処法

加工精度を損なう要因には、さまざまな要素が影響します。精度を保つためには以下の対策を行うことが重要です。| 要因 | 解決策 |

|---|---|

| 工具の摩耗 | 定期的に工具をチェックし、摩耗が進んでいる場合は早急に交換する |

| 機械の精度不足 | 機械のキャリブレーションを定期的に行い、精度を確保する |

| 切削条件の不適切な設定 | 材料や工具に最適な切削条件を見直し、再設定する |

| 振動の発生 | 工具の取り付けを確認し、クランプをしっかりと固定する |

| 材料の不均一性 | 加工前に材料の検査を行い、不均一性があれば調整を行う |

工具のメンテナンスと寿命延長

工具の寿命を延ばすためのメンテナンス方法として、以下の点に注意を払いましょう。| メンテナンス項目 | 方法 |

|---|---|

| 定期的な点検 | 工具の摩耗や破損を早期に発見するため、定期的にチェックする |

| 適切な冷却と潤滑 | 切削中に冷却液を適切に使用し、工具の温度上昇を防ぐ |

| 工具交換のタイミング | 工具の摩耗が進んだと感じたら早めに交換し、精度を保つ |

| 切削速度の調整 | 切削速度を適切に設定し、過度の負荷をかけないようにする |

| 工具の保管方法 | 使用しない工具は湿気を避けて保管し、腐食を防ぐ |

まとめ

真鍮フライス加工では、トラブルシューティングを行うことで精度を保ち、効率的な加工が可能になります。主な問題を事前に予測し、適切な対策を講じることが重要です。また、工具のメンテナンスを定期的に行うことで、寿命を延ばし、コストの削減にも繋がります。真鍮加工の必需品!選ぶべきフライス工具とは

真鍮加工において欠かせない要素といえば、適切なフライス工具の選択です。今回の記事では、真鍮素材の特性や加工方法について詳しく解説いたします。真鍮という素材の特性を理解し、適切なフライス工具を選ぶことで、素材から最大のパフォーマンスを引き出すことが可能となります。どのような工具を選べばよいのか、そのポイントや選び方について分かりやすく解説していきます。真鍮加工における成功のポイントやヒントを知りたい方にとって、この記事は必見です。

真鍮加工の基礎知識

真鍮とは:特性と用途

真鍮とは、銅と亜鉛を合金化した素材で、その特性と用途は幅広く利用されています。真鍮は耐食性が高く、また加工しやすい特性を持っています。このため、機械部品や装飾品、建築資材など様々な分野で使用されています。

フライス工具は、真鍮加工において欠かせない道具です。フライス工具を選ぶ際には、素材に合った適切な刃先形状やコーティングが重要です。例えば、硬度の高い真鍮の場合は、耐摩耗性に優れたコーティングが適しています。

そのため、真鍮加工を行う際には適切なフライス工具を選ぶことが重要です。適切な工具を選ぶことで作業効率が向上し、加工精度も高まります。真鍮加工においては、適切なフライス工具を選ぶことで品質向上につながることを覚えておきましょう。

加工が難しい理由とその対策

真鍮加工は細かな作業を要するため、適切なフライス工具の選択が重要です。真鍮は柔らかい金属であり、熱に敏感な性質を持っています。したがって、高品質で耐久性のあるフライス工具を選ぶことが不可欠です。

まず、真鍮の特性を理解し、それに適した切削条件を確立する必要があります。例えば、適切な切削速度や切削深さを選択することが重要です。また、刃先の形状やコーティングも考慮すべきポイントです。硬度や耐摩耗性の高いフライス工具を選ぶことで、真鍮加工の精度や効率を向上させることができます。

このように、適切なフライス工具を選ぶことで、真鍮加工の難しさに対処し、作業効率を向上させることができます。

真鍮フライス加工のポイント

真鍮フライス加工において重要なのは、適切なフライス工具を選ぶことです。真鍮は加工性が良く、耐食性もありますが、硬さや熱伝導率が高いため、適切なフライス工具を選ばなければなりません。例えば、高速度鋼(HSS)や固体硬化合金(カーバイト)のフライスツールが適しています。

真鍮は軟らかい金属ですが、熱に敏感なため、高速度での加工が必要です。そのため、適切な刃先形状や冷却方法も重要です。例えば、スパイラルフルートのエンドミルは、効率的な真鍮加工に適しています。

フライス工具の選択は加工効率や加工精度に直結するため、真鍮フライス加工を行う際は、適切なフライス工具を選ぶことがポイントです。

真鍮の切削加工の理解

切削加工における真鍮の挙動

真鍮は、切削加工において重要な素材です。フライス工具の選択は、高品質な真鍮加工を行う上で欠かせません。なぜなら、適切なフライス工具を選ぶことで、効率的で精密な加工が可能となるからです。例えば、硬度や切れ味の良さなど、フライス工具の特性が真鍮加工にどのように影響するかを理解することが重要です。

さらに、選択するフライス工具の種類によって加工精度や仕上がりにも差が出ます。例えば、ハイスエンドミルは耐摩耗性に優れ、長時間の加工作業に向いています。一方、カーバイドエンドミルは硬度が高く、高速での加工に適しています。

結論として、真鍮加工においては、適切なフライス工具を選ぶことが重要です。フライス工具の特性や種類を理解し、その特性を活かすことで、効率的かつ精密な真鍮加工が可能となります。

真鍮加工に適した潤滑剤の選択

真鍮加工において、適切なフライス工具を選ぶことは重要です。真鍮は耐久性や加工性に優れた素材ですが、潤滑剤の選択は加工品質や工具寿命に大きな影響を与えます。適切な潤滑剤を使用することで、切削時の摩擦や熱を軽減し、作業効率を向上させることができます。

例えば、真鍮加工には水溶性の切削油が適しています。このタイプの潤滑剤は切削時の放熱性が良く、切削面の仕上がりも向上させます。さらに、機械のメンテナンスや環境への配慮も重要です。潤滑剤は機械全体に影響を与えるため、適切な選択が求められます。

適切なフライス工具と潤滑剤を選ぶことで、真鍮加工における作業効率や品質を向上させることができます。工具選びにおいては慎重な検討が必要であり、適切な潤滑剤の選択が重要なポイントとなります。

温度管理と加工速度の重要性

真鍮加工において、適切なフライス工具の選択は重要です。真鍮は加工が比較的やりやすい素材ですが、適切な工具を用いないと加工品質が低下したり、工具の寿命が短くなる可能性があります。例えば、硬度が高い真鍮を加工する場合には、硬度に耐えることができる工具が必要です。また、適切な刃先形状や刃先材質も加工精度に影響を与えます。そのため、フライス工具を選ぶ際には、加工する真鍮の性質や加工条件を考慮して適切な工具を選ぶことが重要です。適切なフライス工具を選択することで、効率的な真鍮加工が可能となり、品質の向上や加工速度の向上につながります。

フライス加工での黄銅の利点

黄銅特有の加工適性

真鍮加工において、適切なフライス工具の選択は重要です。真鍮は加工しやすく、耐食性に優れた素材であり、機械部品や装飾品など幅広い用途に使われています。その特性から、適切なフライス工具を選ぶことで、作業効率を向上させることができます。

まず、真鍮は比較的柔らかい素材であるため、切削時に工具の摩耗が起こりやすい特徴があります。このため、耐摩耗性に優れたコーティングが施されたフライス工具を選ぶことが重要です。例えば、チタンアルミニウム窒化コーティングが優れた選択肢となります。

さらに、高速切削時においては熱伝導性の高いフライス工具が適しています。ダイヤモンドコーティングやポリクリスタルダイヤモンド(PCD)工具などが、高速切削において効果を発揮します。

真鍮加工においては、適切なフライス工具を選ぶことで、精度や効率を向上させることができます。工具の特性を理解し、作業に最適なものを選ぶことが成功のカギとなります。

フライス加工による精度と仕上がり

真鍮加工において、フライス工具は欠かせない重要な要素です。フライス工具は、精度と仕上がりに大きな影響を与えます。例えば、フライス工具の種類や適切な選択が重要です。適切なフライス工具を使うことで、真鍮加工の精度が向上し、仕上がりも美しくなります。また、フライス工具の選び方によって、作業効率も大きく変わります。適切なフライス工具を選ぶことで、加工作業がスムーズに進み、生産性が向上します。したがって、真鍮加工を行う際には、適切なフライス工具を選ぶことが重要です。選び方によっては、作業結果に大きな差が出ることもあるので、慎重に選んでいきましょう。

黄銅フライス加工の経済性

真鍮加工において、フライス工具の選択は非常に重要です。適切なフライス工具を選ぶことで、作業効率が向上し、品質の向上にもつながります。例えば、硬い真鍮の加工には適切な刃先形状やコーティングが必要です。特に、高速度鋼や硬質合金製のフライス工具は耐摩耗性に優れており、長期間使用する際に優れた性能を発揮します。また、加工条件に合わせてフライス工具の適切な回転速度や送り速度を設定することも重要です。適切なフライス工具を選ぶことで、真鍮加工における経済性を向上させることができます。そのため、適切なフライス工具の選択は技術的な観点だけでなく、経済的な観点からも重要です。

切削加工における工具選びのポイント

工具材質の選定基準

真鍮加工の必需品!選ぶべきフライス工具とは

フライス工具を選ぶ際に重要なのは、工具の材質です。真鍮加工においては、耐摩耗性や切れ味の良さが求められます。例えば、高速度鋼や固体硬化カーバイドなどの材質がおすすめされます。これらの材質は真鍮の特性に適しており、効率的かつ精密に加工を行うことができます。

さらに、フライス工具の選定においては、コーティングの有無も重要です。適切なコーティングを施された工具は、摩耗を軽減し耐久性を向上させます。例えば、チタンコーティングやジルコニアコーティングなどがあります。

工具の材質やコーティングを適切に選ぶことで、真鍮加工において高品質かつ効率的な加工が可能となります。しっかりとした工具選びを行い、作業効率を向上させましょう。

刃形状や刃数の選択

真鍮加工において重要なフライス工具の選択について考えてみましょう。真鍮は加工が比較的容易で、多くの用途に使われています。フライス工具を選ぶ際には、まず刃形状や刃数がポイントとなります。刃形状は、真鍮の特性に合わせて適切なものを選ぶことが重要です。また、刃数も加工する形状や表面仕上げによって選択肢が変わります。例えば、面取り加工には刃数が少ないものが適しています。

適切なフライス工具を選ぶことで、真鍮加工の効率が向上し、高品質な加工が可能となります。真鍮の特性や加工する形状に合わせて適した工具を選ぶことで、作業効率が向上し、加工精度も向上します。選ぶべきフライス工具を慎重に選定し、効果的な真鍮加工を実現しましょう。

工具の耐久性と交換タイミング

真鍮加工の必需品!選ぶべきフライス工具とは

フライス工具は、真鍮加工において重要な役割を果たします。耐久性が必要な理由は、真鍮は比較的柔らかい金属であるため、高速回転するフライス刃との摩擦により摩耗が進みやすく、切れ味が鈍るからです。そのため、交換タイミングを見極めることが重要です。

フライス工具の耐久性を保つためには、適切な冷却や潤滑が必要です。例えば、高速切削時には冷却液を適切に供給することで、工具の寿命を延ばすことができます。また、適切な切削速度や刃先の角度を選ぶことも大切です。

適切なフライス工具の選択と適切な管理を行うことで、真鍮加工において効率的かつ高品質な加工を実現することができます。

真鍮フライス工具の選び方

真鍮加工に適したフライス工具の種類

真鍮加工に適したフライス工具を選ぶ際、適切な道具選びが重要です。例えば、硬度が高く切削性に優れた固体カーバイドエンドミルは、真鍮加工に適しています。なぜなら、真鍮は比較的やわらかい金属であり、適切な切削条件で効果的に加工できるからです。また、切削時の熱や摩擦を抑えることができるコーティングが施されたフライス工具も選ぶべきです。

さらに、フライス工具の刃先形状や刃数も重要です。真鍮は柔らかい材料なので、細かな刃先形状のボールエンドミルや高い刃数のエンドミルが適しています。これにより、滑らかで精密な加工が可能となります。

つまり、真鍮加工に適したフライス工具を選ぶには、硬度や切削性、刃先形状、刃数などを考慮して選択することが重要です。適切なフライス工具を選ぶことで、効率的かつ精密な真鍮加工が実現できるでしょう。

フライス工具のサイズと形状の選定

真鍮加工の必需品!選ぶべきフライス工具とは

フライス工具は、真鍮加工に欠かせない重要な要素です。適切なサイズと形状のフライス工具を選ぶことが、高品質な加工を実現するために重要です。

まず、フライス工具のサイズを選ぶ際には、加工する素材や加工する部品の大きさに応じて適切なサイズを選ぶことが重要です。例えば、小さな部品を細かく加工する場合には細かい刃先のフライス工具が適しています。

また、フライス工具の形状も重要です。例えば、面取りや溝加工をする際にはそれぞれ適した形状のフライス工具を選ぶことで、効率的に加工を行うことができます。

適切なサイズと形状のフライス工具を選ぶことで、真鍮加工において高い精度や効率を実現することができます。そのため、フライス工具の選定は加工品質向上の重要なポイントと言えるでしょう。

高品質な加工面を実現する工具の特徴

真鍮加工において重要なのは、適切なフライス工具を選ぶことです。高品質な加工面を実現するためには、工具の特徴を理解することが不可欠です。例えば、真鍮は加工性が高い素材であり、熱に弱い性質を持つため、適切な冷却システムが必要となります。そのため、適切な刃先形状や冷却性能を持つフライス工具を選択することが重要です。さらに、真鍮の特性を考慮して適切な切削条件を設定することも大切です。適切なフライス工具を選ぶことで、高品質な加工面を実現し、効率的な加工作業を行うことができます。真鍮加工において、フライス工具の選択は技術的な要素と密接に関連しており、工具の特性を理解することが重要です。

黄銅の彫刻用フライス加工

黄銅彫刻のためのフライス工具選定

真鍮加工において重要な要素の一つがフライス工具の選定です。適切なフライス工具を選ぶことで、高品質な真鍮彫刻を実現することができます。例えば、硬度が高く耐摩耗性に優れたコーティングが施されたフライス工具は、真鍮の切削に適しています。このような工具を使用することで、作業効率が向上し、精密な仕上がりを実現できます。

さらに、適切な刃先形状や刃先角度なども重要です。例えば、ボールエンドミルは曲線を加工する際に優れた性能を発揮します。また、エンドミルは直線加工に適しています。これらのフライス工具を使い分けることで、より効果的に真鍮加工を行うことが可能となります。

適切なフライス工具の選定は、真鍮加工における重要なステップであり、品質や効率に大きな影響を与えます。そのため、適切な工具を選んで効果的に活用することが重要です。

細かいディテールを出すための加工技術

真鍮加工の必需品!選ぶべきフライス工具とは

真鍮を加工する際に重要なのが、適切なフライス工具の選択です。フライス工具は、加工する素材や形状によって適した種類が異なります。例えば、高速度鋼(HSS)や固体硬化合金などの素材は、硬い素材を加工する際に優れた性能を発揮します。一方、カーバイド製のフライス工具は、耐摩耗性に優れており、長時間の加工作業に適しています。

また、フライス工具の刃先形状も重要です。平刃、ボールエンドミル、コーナーラジアスエンドミルなど、用途に合わせて適切な形状を選択することが必要です。例えば、円形の部分を加工する場合にはボールエンドミルが効果的です。

適切なフライス工具を選ぶことで、真鍮加工の精度や効率が向上し、より良い加工品質が得られます。是非、加工作業において適切なフライス工具の選択を心掛けてください。

彫刻加工における精度向上のコツ

真鍮加工の必需品!選ぶべきフライス工具とは

真鍮加工において、高品質な成果を得るためには、適切なフライス工具の選択が欠かせません。フライス工具は加工の精度や効率に直結する重要な要素です。例えば、硬度のある真鍮を加工する場合、切削耐久性の高いコーティングが施されたフライス工具が適しています。これにより、切削時の摩擦や熱を抑え、効率的な加工が可能となります。また、刃先の形状や刃数なども加工目的に合わせて選択することが重要です。適切なフライス工具を選ぶことで、真鍮加工における精度向上や作業効率の向上が期待できます。要するに、フライス工具の選定は真鍮加工において欠かせないポイントなのです。

実践!真鍮フライス加工の手順

加工前の準備と設定

真鍮加工において、重要な役割を果たすのがフライス工具です。真鍮は金属の一種で、機械加工が必要となる場面で使用されます。フライス工具は、素材を切削して形を整える際に欠かせない道具です。例えば、真鍮製のパーツを加工する際に、フライス工具を選ぶことが重要です。適切なフライス工具を使用することで、作業効率が向上し、品質の高い加工が可能となります。そのため、真鍮加工を行う際には、適切なフライス工具を選ぶことがポイントです。要するに、フライス工具は真鍮加工において欠かせない存在であり、適切な選択が重要であると言えます。

フライス加工の実行と注意点

真鍮加工において、フライス工具の選択は非常に重要です。フライス工具の品質や適切な選択は、加工作業の質や効率に直結します。例えば、適切な刃の形状やコーティングがあるフライス工具を選ぶことで、真鍮の加工精度が向上し、作業時間も短縮されます。

また、フライス工具の選定にあたっては、素材や形状など加工する対象物に合わせた適切な工具を選ぶことも大切です。例えば、真鍮の場合は刃先がすり減りにくい工具や、高速加工に適した工具を選ぶことがポイントです。

最適なフライス工具を選ぶことで、真鍮加工の効率が向上し、作業の品質も向上します。そのため、真鍮加工を行う際には、適切なフライス工具の選択が成功への近道となります。

加工後の仕上げと検査

真鍮加工後の仕上げと検査は、製品の品質を確保するために非常に重要です。仕上げ作業では、表面の滑らかさや光沢を整えることが必要です。これにより製品が美しく仕上がり、耐久性も向上します。検査では、製品の寸法や形状、表面の欠陥などがチェックされます。これにより、製品が正確な仕様に適合していることを確認し、顧客満足度を高めることができます。例えば、自動車部品の加工後の仕上げでは、塗装やクロムメッキが行われることがあります。これにより、製品が美しく見えるだけでなく、耐久性も向上し、腐食や摩耗から保護されます。真鍮加工においても、適切な仕上げと検査が重要であり、製品の品質向上につながります。

トラブルシューティングとメンテナンス

よくある加工トラブルとその対処法

真鍮加工において重要なのが適切なフライス工具の選択です。なぜならば、真鍮は硬度が高く、加工時に工具の選択を誤ると加工トラブルが生じる可能性があります。例えば、適切でないフライス工具を使用すると、真鍮の表面にキズやバリができたり、加工精度が低下したりすることがあります。そのため、真鍮加工を行う際には、適切な種類のフライス工具を選ぶことが重要です。

適切なフライス工具の選択には、真鍮の硬度や加工する形状、加工条件などを考慮する必要があります。例えば、硬度の高い真鍮を加工する場合は、耐摩耗性に優れたコーティングが施された工具が適しています。加工形状によっても適切な工具の選択は異なるため、加工する部品の形状や加工方法を考慮して工具を選定することが重要です。

適切なフライス工具を選ぶことで、真鍮加工の効率が向上し、品質の向上やコスト削減につながります。そのため、真鍮加工を行う際には、適切なフライス工具を選ぶことを意識して取り組むことが重要です。

フライス工具のメンテナンス方法

真鍮加工において、フライス工具は重要な役割を果たします。フライス工具の選択は、加工精度や効率に直結するため、慎重に行う必要があります。真鍮は比較的柔らかい材料であるため、高品質な切削刃を持つフライス工具が適しています。例えば、高速度鋼や硬質合金などが挙げられます。

フライス工具のメンテナンスも重要です。適切な清掃や保管方法を行うことで、寿命を延ばし、効率的な加工を維持することができます。また、フライス工具の使用頻度や刃先の状態によっても定期的な点検と修理が必要です。

適切なフライス工具を選び、適切なメンテナンスを行うことで、真鍮加工における作業効率や品質を向上させることができます。結果として、生産性向上や材料の無駄を減らすことができます。

長期的な品質保持のためのアドバイス

真鍮加工において重要なのは、適切なフライス工具を選ぶことです。真鍮は加工が容易であり、美しい仕上がりが特徴ですが、適切な工具を選ばなければ効率的な加工が難しくなります。フライス工具の選択には、硬度、耐摩耗性、切れ味の持続性などが重要です。

具体的な例を挙げると、高速度鋼(HSS)や固定刃カッターなどが真鍮加工に適しています。これらの工具は真鍮の特性に合わせて設計されており、品質を維持しながら効果的に加工できます。

したがって、適切なフライス工具を選ぶことで、真鍮加工の効率性と品質を確保できます。真鍮加工を行う際には、工具の選択に注意し、長期的な品質保持のために適切な措置を取るようにしましょう。

最新技術と市場動向

真鍮加工技術の進化

真鍮加工技術は、産業界において重要な役割を果たしています。真鍮は耐食性や美しい外観などの特性を持ち、さまざまな製品に使用されています。その際に欠かせないのがフライス工具です。フライス工具は、精密な切削加工を可能にし、製品の完成度を高めます。

真鍮加工において、適切なフライス工具を選ぶことは重要です。例えば、刃の形状やコーティングなどによって加工効率や品質が大きく変わります。また、耐摩耗性や刃先強度なども考慮すべきポイントです。

最新のフライス工具は、高速での加工や長時間の使用にも耐える性能が求められています。これにより、真鍮加工の効率と品質を向上させることができます。適切なフライス工具の選択は、製品の完成度や競争力に直結する重要な要素と言えるでしょう。

フライス工具の新しいトレンド

真鍮加工において欠かせないのが、適切なフライス工具の選択です。フライス工具は、素材や加工する形状によって異なる種類があります。例えば、真鍮は軟らかく切削性に優れていますが、刃先の摩耗が早い特性があります。そのため、耐摩耗性の高いコーティングが施されたフライス工具を選ぶことが重要です。

さらに、真鍮の細かい部品を加工する際には、細かい刃先を持つミニエンドミルが適しています。これにより、精密な加工が可能となります。例えば、多様な形状の機械部品や装飾品を製造する際に、フライス工具の選択が製品の品質や生産効率に大きな影響を与えることが分かります。

したがって、真鍮加工においては、適切なフライス工具を選ぶことが大切であり、素材特性や加工形状に合わせて適切な工具を選定することが生産性向上につながる重要なポイントと言えます。

市場で求められる真鍮加工の未来展望

真鍮加工は、産業界において重要な役割を果たしています。真鍮は、耐食性や寸法安定性などの優れた特性を持ち、機械工学や建設業界で広く使用されています。フライス工具は、真鍮加工において欠かせない道具です。例えば、自動車部品や精密機器の製造において、高精度かつ効率的な加工が求められます。

最適なフライス工具を選ぶ際には、耐摩耗性や切削性能などの性能が重要です。高品質なフライス工具は、作業効率を向上させるだけでなく、作業品質も向上させます。そのため、真鍮加工を行う際には、適切なフライス工具を選ぶことが必須です。

真鍮加工の市場では、需要の増加が見込まれており、高品質なフライス工具の選択は今後ますます重要となっています。適切な道具を選ぶことで、効率的な加工が可能となり、産業界における真鍮加工の未来展望が明るいものとなるでしょう。

まとめ

真鍮加工において重要なのは適切なフライス工具の選択です。真鍮は柔らかい材料であるため、切削時に工具の選択が特に重要です。適切なフライス工具を使用することで、高品質な仕上がりを実現することができます。真鍮加工においてフライス工具を選ぶ際には、刃の耐摩耗性や刃先の形状などを考慮することが重要です。正しいフライス工具を選ぶことで、効率的な真鍮加工が可能となります。

高品質な真鍮加工にはこれ!フライス用バイトの選び方と注意点

真鍮加工の基本

真鍮とは:特性と用途

| 特性 | 内容 |

|---|---|

| 材料の組成 | 主に銅と亜鉛から成る合金。 |

| 物理的特性 | – 高い導電性 – 耐腐食性が高い – 可鍛性に優れる |

| 用途 | 楽器、電気部品、装飾品、機械部品などに利用される。 |

フライス加工とは

| 特性 | 内容 |

|---|---|

| 加工方法 | 回転する切削工具を使用して材料を削り取る。 |

| 主な用途 | 平面加工、溝加工、穴あけ加工などに利用される。 |

| 加工物の特徴 | 真鍮のような柔らかい材料でも高精度で加工でき、仕上がりが綺麗。 |

真鍮加工のポイント

- 切削速度と工具選定: 真鍮は柔らかい素材なので、切削速度を適切に設定し、鋭い刃先を持つバイトを使用することが重要です。

- 切削液の使用: 加工中の発熱を抑えるために、切削液を使用することで工具の寿命を延ばすことができます。

- 切削条件の最適化: 真鍮は過度の熱や圧力に敏感なため、適切な切削条件を設定することが求められます。

真鍮切削加工時の注意点

切削条件の最適化

| 条件 | 推奨設定 |

|---|---|

| 切削速度 | 真鍮の切削には比較的高い切削速度を使用することが推奨される。 |

| 切削深さ | 1回の切削で深く削り過ぎないように、適切な深さで少しずつ削る。 |

| 送り速度 | 中程度の送り速度で安定した加工を実現する。 |

| 工具選定 | 鋭利なバイトを使用し、切れ味を保つことが重要。 |

加工中の温度管理

| 要素 | 目的 |

|---|---|

| 切削液の使用 | 加工中の温度上昇を抑え、工具の摩耗を防ぐために切削液を使用。 |

| 冷却のタイミング | 適宜冷却を行い、過熱を防ぐ。特に連続加工の場合は温度管理を徹底する。 |

| 工具の冷却 | 高温での加工は工具の寿命を短くするため、冷却が必要。 |

真鍮をマシニング加工する際のポイント

マシニングセンターの選定

| 項目 | 推奨事項 |

|---|---|

| マシニングセンターの種類 | 高精度な加工を行うためには、精度が高いCNCマシニングセンターが適切。 |

| 工具交換システム | 自動工具交換システムがあるマシニングセンターを選ぶと効率的。 |

| 主軸の回転数 | 高回転数の主軸が適しており、より高速で加工が可能。 |

- 精度と速度を確保するため、精密なCNCマシニングセンターが推奨されます。

- 自動工具交換システムや高速回転の主軸を搭載した機種を選ぶと効率的な加工が可能です。

クーラント液の使用と管理

| 要素 | 推奨事項 |

|---|---|

| クーラント液の種類 | 真鍮には水溶性クーラントが効果的。油性クーラントは避けるべき。 |

| クーラント液の温度管理 | クーラント液の温度は30〜40℃を目安に保つと、加工精度が向上する。 |

| クーラント液の管理頻度 | 定期的な交換とフィルター清掃でクーラント液の効果を維持する。 |

- 真鍮の加工には水溶性クーラントが最適で、油性クーラントは避けるべきです。

- クーラント液の温度は30〜40℃を維持し、定期的な交換と清掃を行うことで加工精度が向上します。

加工速度と送り速度の調整

- 加工速度: 真鍮の切削には比較的高い加工速度が適しており、使用する工具に応じて最適化します。

- 送り速度: 中程度の送り速度で安定した仕上がりを保つように調整します。

- 加工条件の最適化: 加工条件をテストして最適な設定を見つけることで効率よく加工できます。

| 項目 | 推奨設定 |

|---|---|

| 加工速度 | 真鍮の切削には比較的高い加工速度が適しており、工具の種類に応じて最適化する。 |

| 送り速度 | 送り速度は中程度で安定した仕上がりを保つように調整する。 |

| 加工条件の最適化 | 加工条件をテストして最適な設定を見つけることで効率よく加工できる。 |

- 適切な加工速度と送り速度を設定することにより、工具の摩耗を抑え、加工効率を最大化します。

金属加工に使用する切削工具

フライス加工用の切削工具の種類

| 切削工具の種類 | 特徴 |

|---|---|

| エンドミル | フライス加工で最も一般的な工具。切削面が広く、側面でも切削可能。 |

| スロッター | スロット加工に使用され、細長い溝を高精度で切削する。 |

| ボールエンドミル | 3D加工や曲面加工に特化し、滑らかな仕上がりが得られる。 |

| リーマ | 内径の仕上げ加工に使用し、精度の高い仕上げを実現する。 |

| ハイスカッター | 高速回転と高精度で加工を行う工具。高硬度金属にも適している。 |

- エンドミルは、多用途で側面切削が可能なため、最も広く使用されています。

- ボールエンドミルは、3D加工や曲面仕上げに強みを持っています。

切削工具の性能と選定基準

| 基準項目 | 選定基準 |

|---|---|

| 切削材料の種類 | 加工する金属に合わせた工具を選択。例:高硬度金属には硬質工具が必要。 |

| 切削速度 | 高速切削には耐熱性のある工具を選定することが重要。 |

| 工具の材質 | 高硬度の金属加工には、コーティングや超硬材質が適している。 |

| 工具の形状と大きさ | 加工する部品の形状に合わせた適切な工具を選定する。 |

- 切削材料と切削速度に応じた工具の材質選定が重要です。

- 工具の形状や大きさは加工物の形状によって最適なものを選びます。

切削工具の保守と寿命延長

| 保守項目 | 方法 |

|---|---|

| 工具の清掃 | 使用後は工具を清掃し、切削面に付着した金属片や汚れを取り除く。 |

| 定期的な点検 | 摩耗状態を定期的に確認し、早期に交換や再研磨を行う。 |

| 適切な冷却と潤滑 | 切削時には適切な冷却液を使用し、工具の温度上昇を防ぐ。 |

| 切削条件の最適化 | 加工条件を調整し、工具の過度な負荷を防ぐことで寿命を延ばす。 |

- 工具の清掃と定期的な点検は、工具の寿命を延ばすために重要な要素です。

- 適切な冷却と切削条件の最適化を行うことで、工具の性能を最大限に引き出せます。

【専門家監修】真鍮マシニングセンタにおける高精度加工の秘訣

真鍮製品の製造における重要な要素のひとつが、高精度加工です。真鍮マシニングセンタを使用した加工は、製品の品質や精度に大きく影響を与えます。この記事では、真鍮マシニングセンタにおける高精度加工の秘訣を専門家が監修し、詳細に解説します。真鍮製品を製造する際に欠かせない真鍮とマシニングセンタの相互関係に焦点を当て、成功するためのノウハウをご紹介します。製造業に携わる皆様にとって、真鍮の加工技術に関心がある方々にとって、貴重な情報が満載です。

真鍮マシニングセンタの基礎知識

真鍮とは: 特性と利用分野

真鍮は、銅と亜鉛の合金であり、金属の中でも加工しやすく、耐食性が高く、美しい黄色の色合いが特徴です。真鍮は機械部品や装飾品、楽器、建築材料など、さまざまな分野で広く利用されています。特に、真鍮マシニングセンタにおける高精度加工では、その加工しやすさと耐久性が重要となります。例えば、自動車産業ではエンジン部品や内装品に真鍮が使われ、高い精度で加工されています。また、時計や宝飾品の製造でも真鍮が利用され、精密な加工が求められています。そのため、真鍮の特性を最大限に活かし、高品質な製品を生み出すためには、真鍮マシニングセンタにおける技術とノウハウが欠かせません。

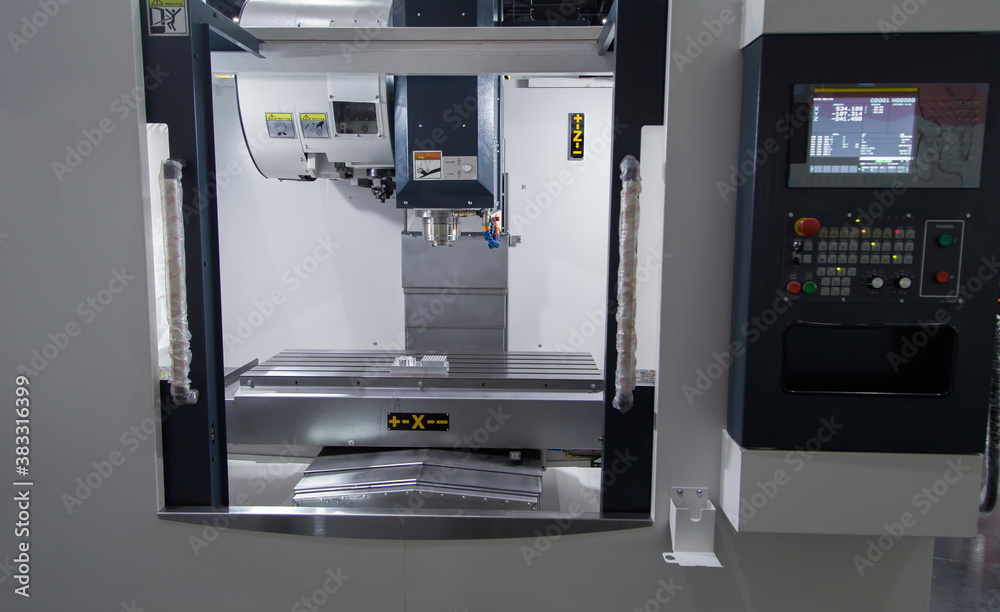

マシニングセンタの概要と種類

真鍮マシニングセンタは、高精度加工を実現するための重要な装置です。これらの機械は、コンピュータ制御によって自動化されており、真鍮などの金属を精密に削り取ることができます。

マシニングセンタにはいくつかの種類があります。例えば、3軸、4軸、または5軸のマシニングセンタがあり、それぞれ異なる加工能力を持ちます。3軸マシニングセンタは比較的単純な作業に使われることが多く、4軸や5軸はより複雑な形状を加工する際に重宝されます。

高精度な真鍮部品を製造する際、適切なマシニングセンタを選択することが重要です。例えば、細かいディテールや複雑な形状の部品を作る場合は、5軸マシニングセンタの使用が適しています。

全体として、真鍮マシニングセンタは、高い精度と効率性を実現する重要な工作機械であり、製造業において欠かせない存在となっています。

真鍮加工のためのマシニングセンタの選定基準

真鍮を高精度で加工するためのマシニングセンタを選ぶ際、重要な基準があります。まず、機械の精度と信頼性は欠かせません。高品質な部品を作るためには、正確な加工が必要です。次に、加工速度もポイントです。効率的な生産を実現するためには、素早く加工できるマシンが必要です。

例えば、真鍮のパーツを製造する会社では、高い精度と速さが求められます。特に、自動車や時計などの部品製造業界では、マシニングセンタの性能が生産性や製品の品質に直結します。

結論として、真鍮加工において、マシニングセンタを選ぶ際には精度、信頼性、加工速度の観点から検討することが重要です。これらの要素をしっかりと考慮することで、高品質な真鍮製品を効率的に生産することができます。

真鍮マシニング加工の基本ポイント

真鍮を加工する際の事前準備

真鍮を加工する際の事前準備は非常に重要です。高精度の加工を行うためには、まず適切な切削工具と機械を選定する必要があります。真鍮は比較的柔らかい金属であり、適切な刃物や冷却剤を使用することで効率的に加工することができます。また、作業環境を整え、振動や温度変化を最小限に抑えることも重要です。

特に真鍮マシニングセンタにおいては、加工精度を高めるために適切な切削速度や切削深さを設定することが重要です。例えば、適切な切削速度を保つことで刃物の摩耗を抑え、高精度の加工を実現することができます。さらに、適切な加工条件を設定することで真鍮の表面仕上げや寸法精度を向上させることができます。

以上の事前準備を適切に行うことで、真鍮マシニングセンタにおける高精度加工を実現することができます。

適切な工具と切削条件の選択

真鍮マシニングセンタにおける高精度加工の秘訣は、適切な工具と切削条件の選択にあります。真鍮は加工しやすい素材ですが、高精度な加工を実現するためには、適切な工具を選び、適切な切削条件を設定する必要があります。例えば、硬度の高い真鍮を加工する場合は、適切な切削速度や切削深さを設定することが重要です。また、適切な冷却液の使用や適切な切削油の塗布も高精度加工に欠かせません。

そのため、真鍮マシニングセンタで高精度な加工を行う際には、工具や切削条件の選択に細心の注意を払うことが重要です。適切な工具と切削条件を選択することで、品質の向上や加工効率の向上が期待できます。高精度加工を追求する際には、これらのポイントに注意して作業を行うことが重要です。

加工精度を保つためのクーラントの使用

真鍮をマシニングする際、高精度な加工を保つ秘訣の一つはクーラントの使用です。クーラントは切削工程中に発生する熱を冷却し、切削刃の摩擦を軽減する役割を果たします。このことにより、真鍮材料が過熱せず、加工精度を維持できます。

例えば、真鍮マシニングセンタにおいて、クーラントを適切に設定することで、加工中に生じる振動を抑え、切削表面の仕上がりを向上させることができます。また、クーラントには潤滑効果もあるため、工具の寿命を延ばすことができます。

したがって、真鍮を高精度に加工するためには、適切なクーラントの使用が欠かせません。加工精度を向上させるためには、クーラントの適切な管理と効果的な利用が重要です。

真鍮の精密加工技術

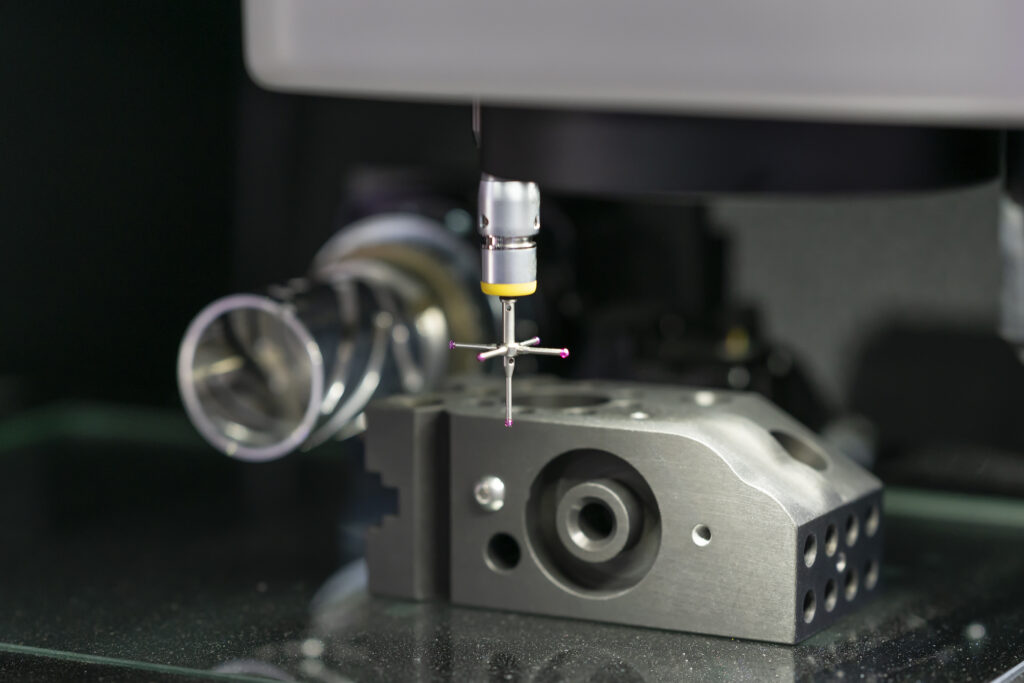

精密切削加工の基本原則

真鍮マシニングセンタにおける高精度加工の秘訣は、精密切削加工の基本原則にあります。まず、正確かつ安定した切削を実現するためには、適切な工具と工作機械を選択することが重要です。工具の種類や刃先形状、工作機械の回転数や送り速度などを適切に設定することで、高品質な加工が可能となります。

さらに、冷却や潤滑も重要な要素です。真鍮は熱に敏感な素材であるため、適切な冷却や潤滑を行うことで加工効率が向上し、加工精度が安定します。具体的には、切削時に適切な冷却剤を使用したり、潤滑オイルを塗布することが重要です。

これらの基本原則を守ることで、真鍮マシニングセンタにおける高精度加工が実現され、製品の品質向上や生産効率の向上につながります。

真鍮の研磨加工テクニック

真鍮の研磨加工テクニックにおいて、高精度な加工を実現するためにはいくつかのポイントがあります。まず、真鍮は加工しやすい素材であり、磨くことによって美しい輝きを与えることができます。そのため、研磨工程を丁寧に行うことが重要です。例えば、研磨作業を行う際には、適切な研磨剤や工具を使用することがポイントです。適切な研磨剤を選ぶことで、真鍮の表面に傷をつけずに均一な仕上がりを実現することができます。さらに、研磨工程を段階的に行うことで、より滑らかで美しい仕上がりを得ることができます。これらのテクニックを実践することで、真鍮の研磨加工において高精度な仕上がりを実現することができます。

加工誤差を最小限に抑える方法

真鍮マシニングセンターでの高精度加工を行う際、加工誤差を最小限に抑える方法が重要です。その理由は、精度の高い部品を製造するためには、正確な加工が必要不可欠だからです。例えば、適切な切削速度や切削深さを設定することで、真鍮の加工精度を向上させることができます。また、適切な刃先形状や刃先材質を選択することも重要です。具体的な例として、工具の定期的な点検や交換を行うことで、切削時の振動を抑え、加工誤差を最小化することができます。これらの工夫により、真鍮マシニングセンターにおける高精度加工を実現し、品質向上に貢献します。

真鍮の切削加工における高精度の実現

切削速度とフィードレートの最適化

真鍮マシニングセンタにおける高精度加工の秘訣は、切削速度とフィードレートの最適化にあります。高精度の加工を実現するためには、適切な切削速度とフィードレートの組み合わせが重要です。

まず、切削速度は加工する素材やツールによって異なります。真鍮の場合、適切な切削速度を設定することで、加工効率を向上させることができます。また、フィードレートも重要であり、適切なフィードレートを設定することで切削時の振動を抑えることができます。

具体的な例を挙げると、真鍮のマシニングセンタで高精度加工を行う際には、素材の特性や加工目的に合わせて適切な切削速度とフィードレートを設定することが重要です。これにより、加工精度を向上させることができます。

したがって、真鍮マシニングセンタで高精度加工を行う際には、切削速度とフィードレートの最適化が必要不可欠です。これらの要素を適切に調整することで、より高品質な加工が可能となります。

ツーリングと治工具の精度向上

真鍮マシニングセンタにおける高精度加工の秘訣は、ツーリングと治工具の精度向上にあります。ツーリングや治工具が正確にセットアップされていることは、加工精度に直結します。例えば、切削工具の適切な選択や適正な取り付けは、真鍮の加工において品質と効率性を高めます。さらに、適切な刃先積層や切削速度、切削深さのコントロールも重要です。これらの要素が調和することで、高品質かつ効率的な真鍮加工が実現されるのです。

つまり、真鍮マシニングセンタにおける高精度加工を実現するためには、ツーリングと治工具の精度向上が不可欠です。適切な設定と注意深い調整によって、素材特性を最大限に活かし、最良の加工品質を実現することが可能となります。

加工プロセスの精密管理

真鍮マシニングセンタにおける高精度加工の秘訣は、加工プロセスの精密管理にあります。マシニングセンタでは、正確な加工を行うために機械の設定や切削条件を適切に管理することが重要です。例えば、適切な刃先形状や切削速度、切削深さなどを適切に設定することで、真鍮の精密加工が可能となります。

また、作業環境の管理も重要です。温度や湿度の管理、振動対策などを行うことで、加工精度を向上させることができます。さらに、定期的なメンテナンスや機械の校正を行うことで、機械の性能を維持し、高精度加工を維持することができます。

これらの取り組みを通じて、真鍮マシニングセンタにおける高精度加工が実現され、品質向上や生産効率の向上につながるでしょう。

真鍮の超精密サプライズ加工の解説

サプライズ加工とは: 概念と応用

真鍮マシニングセンタにおける高精度加工の秘訣は、最適な工具選択と機械設定にあります。真鍮は金属の中でも加工が難しい部類に入りますが、適切な切削条件や冷却方法を選択することで高い精度で加工することが可能です。

例えば、高速切削工具を使用することで加工時間を短縮し、精度を保つことができます。また、切削速度や送り速度などの設定を適切に調整することで、真鍮の特性を最大限に活かした加工が可能となります。

さらに、真鍮の加工では適切な切削油や冷却液の使用も重要です。これらを組み合わせることで、加工時の摩擦や熱を抑え、作業効率を向上させることができます。

したがって、真鍮マシニングセンタにおいて高精度加工を行うためには、工具や設定、冷却方法などに細心の注意を払うことが不可欠です。

超精密加工におけるチャレンジと解決策

真鍮マシニングセンタにおける高精度加工の秘訣は、超精密加工におけるチャレンジとその解決策にあります。真鍮は加工性が高い材料であり、精度の高い加工を求められる産業に幅広く使用されています。高精度加工を実現するためには、まず正確な設計と計画が欠かせません。その上で、適切なカッティングツールや工程を選定し、機械の適切な設定を行うことが重要です。具体的な例を挙げると、真鍮製の精密部品を製造する際には、微細な加工精度を要求されるため、最新の技術による高速加工が求められます。こうした取り組みによって、真鍮マシニングセンタでの高精度加工が実現され、製品の品質向上と生産性の向上が期待されます。

サプライズ加工で求められる設備と技術

真鍮マシニングセンタにおける高精度加工の秘訣は、最適な設備と高度な技術の組み合わせにあります。真鍮は加工が難しい素材であり、高い精度が求められます。そのため、マシニングセンタは高速かつ正確な切削が可能な機械が重要です。さらに、材料特性を理解し、適切な切削条件を設定する技術力も欠かせません。

例えば、真鍮の微細な部品を製造する際、微精密加工が必要となります。真鍮は柔らかい素材であるため、切削時に振動や歪みが生じやすいため、安定した加工環境を保つことが重要です。このように、真鍮マシニングセンタにおいては、最新の設備と高度な技術の組み合わせが高精度加工の秘訣となります。

真鍮の精密プレス加工・深絞り加工

精密プレス加工の基礎と応用

真鍮マシニングセンタでの高精度加工の秘訣は、適切な切削条件と高品質の刃物の使い方にあります。高い精度を実現するためには、切削速度や切削深さ、刃先の角度などの切削条件を適切に設定することが重要です。また、刃物の寿命を延ばすためには、適切な刃物の材質とコーティングを選ぶことも不可欠です。例えば、超硬合金やダイヤモンドコーティングは真鍮の高精度加工に適しています。さらに、適切な冷却や潤滑も欠かせません。冷却剤を適切に使い、適切な刃先の清掃を行うことで、切削時の熱や摩擦を抑え、高精度な加工を実現することができます。このように、適切な機材と技術を組み合わせることで、真鍮の高精度加工を実現する秘訣があります。

深絞り加工のメカニズムと技術

真鍮マシニングセンタにおける高精度加工の秘訣は、深絞り加工のメカニズムと技術にあります。深絞り加工は、精密な加工が求められる真鍮部品の製造において欠かせない技術です。例えば、真鍮製の時計部品や精密機器などがあります。

この技術の一つの特徴は、高い精度で複雑な形状を作ることができることです。真鍮は加工が比較的容易な材料ではありますが、その特性を活かすためには正確な機械加工が必要となります。このため、真鍮マシニングセンタでは、最新の機械と熟練した技術者が協力して、高い精度で加工を行っています。

これにより、真鍮製品の製造業界では、深絞り加工が高精度加工の重要な要素となっており、品質の向上と生産性の向上が実現されています。真鍮マシニングセンタにおける深絞り加工は、業界全体における技術革新と発展に貢献しています。

真鍮プレス加工の品質向上のためのポイント

真鍮マシニングセンタにおける高精度加工の秘訣は、適切な切削条件と工具選定にあります。真鍮の特性を考慮して、適切な回転数や切削速度を設定することが重要です。さらに、適切な切削油を使用することで摩擦を減らし、加工精度を向上させることができます。

例えば、真鍮製の精密部品を製造する際には、切削工具として硬度が適切なものを選ぶことが重要です。ダイヤモンドコーティングや硬質合金工具など、高精度加工に適した工具を選定することで品質向上が期待できます。

真鍮マシニングセンタにおいて高精度加工を行うためには、正確な切削条件の設定と適切な工具選定が必要です。これらのポイントを守ることで、品質向上と生産性の向上が実現できます。

真鍮加工におけるトラブルシューティング

よくある加工不良とその原因

真鍮マシニングセンタにおける高精度加工の秘訣は、適切な工具と機械設定にあります。加工不良が起こる主な原因は、工具の摩耗や機械の振動、加工速度の過剰な設定などです。これらの問題を解決するためには、定期的な工具交換やメンテナンスが重要です。さらに、適切な加工速度と切削量を設定し、適切な冷却液を使用することも大切です。

例えば、真鍮の精密部品を製作する際には、切削速度や刃先の適切な角度を考慮する必要があります。また、最新の加工技術やデータ解析を活用することで、高精度な加工が可能となります。

高精度加工を実現するためには、常に最新の技術を取り入れ、工程を適切に管理することが不可欠です。これにより、真鍮マシニングセンタでの生産性と品質を向上させることができます。

加工精度を損なう要因の特定と対策

真鍮のマシニングセンタで高精度な加工を行うための秘訣は何でしょうか。まず、加工精度を損なう要因を特定し、それに対する対策を講じることが重要です。例えば、適切な切削条件や切削工具の選定、冷却液の効果的な使用などが挙げられます。これにより、真鍮の特性や加工時の熱影響を適切に管理し、高精度な加工を実現できます。

一つの具体例として、切削速度や切削深さを適切に設定することが重要です。過度な切削深さや速度は加工精度に悪影響を与える可能性があります。そのため、適切なパラメーターを設定して加工を行うことで、高精度な製品を生産することができます。

結論として、真鍮のマシニングセンタにおける高精度加工の秘訣は、適切な切削条件の設定や工具の選定、冷却液の効果的な使用などが重要であることが言えます。これらの対策を講じることで、高品質な製品を効率的に生産することが可能となります。

真鍮加工の品質管理と改善手順

真鍮加工において高精度な加工を実現するためには、品質管理と改善手順が重要です。まず、加工前に使用する真鍮の品質を確認し、材料の均一性や硬度をチェックします。次に、適切な切削条件を設定し、工具の適切な選択や切削速度の調整を行います。この段階での注意が高精度加工の鍵となります。

さらに、加工中には適切な冷却や潤滑を確保することも重要です。工作機械の適切なメンテナンスや切削時の振動対策など、環境面でも配慮が必要です。これらの品質管理と改善手順を丁寧に実施することで、真鍮マシニングセンタでの高精度加工を実現することが可能となります。

マシニングセンタにおける真鍮加工の最新トレンド

革新的な加工技術とその影響

真鍮マシニングセンタにおける高精度加工の秘訣は、革新的な加工技術の導入にあります。これにより、製品の精度や品質を向上させることが可能となります。

高精度加工を実現するために、最新のCNC機械を使用し、スキルの高いオペレーターが適切に訓練されていることが必要です。例えば、真鍮の微細加工において、切削工具や切削速度、加工条件などを細かく調整することで、高い精度を実現できます。

また、適切な冷却システムや工作物固定装置を導入することで、加工時の熱や振動を最小限に抑えることができます。これにより、加工精度が向上し、製品の品質を確保することができます。

革新的な加工技術を取り入れることで、真鍮マシニングセンタにおける高精度加工が可能となり、製品の競争力を高めることができます。

真鍮加工に関する研究開発の動向

真鍮加工に関する研究開発の動向は、高精度加工を実現するための重要なポイントです。真鍮マシニングセンタにおける高精度加工の秘訣は、最新のテクノロジーと熟練した技術者の組み合わせにあります。例えば、最新の工作機械を使用することで、微細な部品や複雑な形状の加工も正確に行うことができます。さらに、材料の特性や加工条件を正確に把握し、最適な切削速度や切削深さを設定することも重要です。

特に、真鍮は軟らかい金属であるため、適切な加工方法を選択することが必要です。また、冷却や潤滑剤の適切な使用も精度向上に欠かせません。これらの要素をきちんと考慮することで、真鍮マシニングセンタにおける高精度加工が実現できるのです。高品質な製品を生産するためには、研究開発を進めることが不可欠です。

業界の未来と真鍮マシニングセンタの役割

真鍮マシニングセンタにおける高精度加工の秘訣は、最新のテクノロジーと熟練した技術の組み合わせにあります。これにより、細かい部品や複雑な形状でも精密に加工することが可能となります。日本の真鍮加工業界では、高い品質と信頼性が求められており、マシニングセンタはその要求に応える重要な役割を果たしています。

たとえば、自動車産業では、エンジン部品や内装部品など、真鍮の加工が必要不可欠です。真鍮マシニングセンタは、これらの部品を高精度で効率的に加工するための最適な選択肢です。また、時計やジュエリーなどの精密機器産業でも、真鍮の加工が重要視されています。

つまり、真鍮マシニングセンタは、産業界全体で高品質な製品を生産するための不可欠な存在であり、その役割は今後もますます重要性を増していくことが予想されます。

真鍮マシニングセンタの運用と保守

効率的な運用のための操作ノウハウ

真鍮マシニングセンタにおける高精度加工の秘訣は、適切な操作ノウハウにあります。真鍮は金属の中でも加工が難しい素材の一つですが、特定の手法や工程を遵守することで高精度な加工が可能となります。例えば、適切な切削速度や切削深さを設定することで、真鍮の特性を最大限活かした加工が行えます。さらに、適切な冷却装置を使用することで加工時の熱を逃がし、加工精度を向上させることができます。これらの具体的な取り組みによって、真鍮マシニングセンタでの高精度加工を実現することができます。適切な操作ノウハウを確立し、技術を磨くことで、高品質な製品を生み出すことが可能です。

マシニングセンタの定期的な保守と点検

真鍮マシニングセンタにおける高精度加工の秘訣は、マシニングセンタの定期的な保守と点検にあります。マシニングセンタは精密な機械であり、正確な加工を行うためには定期的なメンテナンスが不可欠です。例えば、定期的な油の交換や部品の点検を行うことで、機械の劣化を防ぎ、正確な加工品質を維持することができます。

さらに、キーパーソンのトレーニングも重要です。熟練したオペレーターが機械を適切に操作することで、高精度な加工が可能となります。実際に、トヨタ自動車などの自動車メーカーでは、マシニングセンタの運用においてトレーニングを重視しています。

このように、真鍮マシニングセンタにおける高精度加工のためには定期的な保守と点検、そして適切なトレーニングが欠かせません。これらの取り組みにより、生産性向上や品質向上につながることが期待されます。

長期的な性能維持のための管理戦略

真鍮マシニングセンタにおける高精度加工の秘訣は、長期的な性能維持のための管理戦略にあります。真鍮の特性を理解し、機械の適切なメンテナンスを行うことが重要です。高精度加工を行うためには、定期的な清掃や潤滑油の交換など、機械の状態を常に良好な状態に保つことが必要です。

また、作業者の技術力も欠かせません。正しい加工方法を熟知し、機械の動作を適切にコントロールすることで、高精度な加工が可能となります。例えば、正確な切削速度や適切な工具の選択が重要です。

最終的には、機械と作業者の効果的な連携が、真鍮マシニングセンタでの高精度加工を可能にします。常に最新の管理技術や加工ノウハウを取り入れることで、業務効率が向上し、品質の向上につながることが期待されます。

まとめ

真鍮マシニングセンタにおける高精度加工の秘訣は、適切な切削パラメータと工具の選定にあります。真鍮の特性を考慮し、適切な切削速度や切削深さを設定することが重要です。また、適切な冷却や潤滑も高精度加工を実現するポイントです。高精度な真鍮部品を製造するためには、専門家のアドバイスや最新のマシニングテクノロジーを活用することが肝要です。

真鍮加工業者必見!マシニングセンタで効率化するためのポイント解説

真鍮加工業者の皆さん、マシニングセンタを活用して効率化を図るためのポイントをご紹介します。真鍮を扱う際には、素材の特性や加工方法に注意が必要ですが、マシニングセンタを使えば作業効率を向上させることが可能です。本記事では、真鍮加工におけるマシニングセンタの活用方法や効果的なポイントについて詳しく解説します。作業効率を向上させ、高品質な製品を生み出すためのヒントが満載です。是非ご一読ください。

真鍮加工業者への序章

真鍮マシニングセンタの概要

真鍮加工業者の皆様に向けて、マシニングセンタを活用して効率化するポイントを解説します。マシニングセンタは、真鍮の精密加工に適しており、高精度な加工が可能です。例えば、マシニングセンタを活用することで、作業時間の短縮や加工精度の向上が期待できます。また、自動化された機能によって作業効率がアップし、生産性が向上します。さらに、マシニングセンタを使用することで作業の安定性が増し、品質管理も向上します。真鍮加工において、マシニングセンタは重要な役割を果たし、効率的な生産を支援します。真鍮の加工を行う際には、マシニングセンタの活用を検討することで、業務効率の向上と競争力の強化が期待できます。

真鍮旋盤加工の現状と課題

真鍮加工業者にとって、マシニングセンタを活用した効率化が重要です。真鍮の特性を理解し、高精度な加工を行うことが必要です。例えば、厚みの均一性を保つためには、切削速度や切削深さを適切に調整することが重要です。その他、適切な冷却・潤滑剤の利用や適切な工具の選定も重要です。マシニングセンタを活用することで、作業効率や加工精度を向上させることが可能です。これにより、生産性を高めることができ、競争力を強化することができます。真鍮加工業者は、これらのポイントを押さえてマシニングセンタを有効活用し、業務を効率化していくことが重要です。

マシニングセンタを用いた真鍮加工の効率化

効率化のための基本原則

真鍮加工業者の皆様へ。マシニングセンタで効率的な作業を行うためのポイントを解説します。真鍮を使った製品を製造する際、効率的な加工が重要です。まず、基本原則として、正確な計画と設計が欠かせません。作業前にしっかりとした設計を行い、加工工程を明確にしましょう。次に、最適なツールと切削条件を選択することも重要です。マシニングセンタでの作業では、適切なツールと適正な切削条件を選ぶことが加工精度や効率に直結します。具体的には、適切な切削速度や切削深さを設定することが挙げられます。このように、正確な計画と設計、最適なツールや切削条件の選択が効率化のカギとなります。これらのポイントを押さえて、マシニングセンタでの作業を効率化しましょう。

真鍮旋盤加工のスピードアップ

真鍮加工業者の皆さん、マシニングセンタを効率化するためのポイントを解説します。真鍮旋盤加工のスピードアップを図るためには、正確性と効率性が重要です。例えば、最新のツールやテクノロジーを活用することで、加工時間を短縮し、生産性を向上させることができます。また、作業プロセスを効率化するためには、適切な計画とスケジュール管理が欠かせません。具体的な例としては、自動化された生産ラインの導入や作業工程の見直しを行うことが挙げられます。これらの取り組みにより、真鍮加工業の競争力を強化し、市場での存在感を高めることができます。効率化を図ることで、より効果的な生産が可能となり、業績向上につながるでしょう。

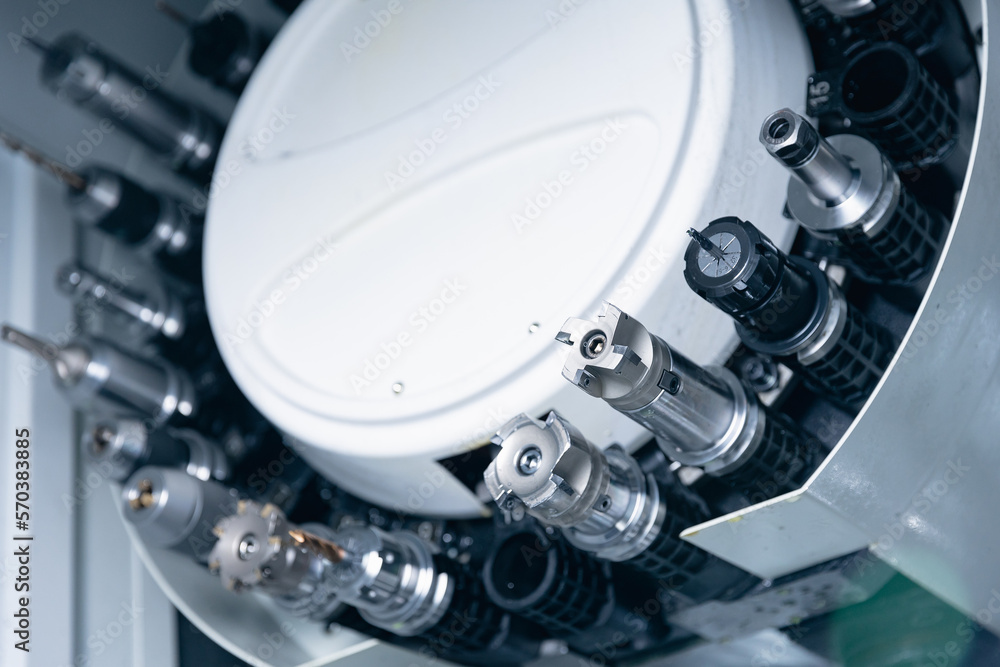

マシニングセンタの自動化とは

真鍮加工業者の皆様へ。マシニングセンタで作業効率を向上させるための重要ポイントを解説します。マシニングセンタの自動化は、生産性向上の鍵となります。例えば、自動ツールチェンジャーやパレットチェンジャーを導入することで、作業時間を短縮し、生産性を向上させることができます。さらに、高度な切削加工や複雑な形状加工を自動化することで、精度や品質を向上させることができます。

具体的な例を挙げると、自動化されたマシニングセンタは24時間稼働し、人的ミスを減らすことができます。これにより、生産ライン全体の効率が向上し、コスト削減にも繋がります。マシニングセンタの自動化は、競争力を高めるための重要な要素であり、今後ますます重要性を増していくでしょう。真鍮加工業においても、マシニングセンタの自動化導入を検討することで、業務効率の向上と企業競争力の強化が期待できます。

ツール選択と管理

真鍮加工業者にとって、マシニングセンタでの効率化は重要です。ツール選択と管理がポイントです。適切なツールを選択することで、作業効率を高めることができます。例えば、切削速度や切削深さに合ったツールを選ぶことで、加工時間を短縮し、生産性を向上させることが可能です。さらに、ツールの適切な管理も重要です。定期的なメンテナンスや交換を行うことで、ツールの寿命を延ばし、品質の安定した加工を実現できます。マシニングセンタでの作業を効率化するためには、適切なツール選択と管理を行うことが欠かせません。真鍮加工業者がこれらのポイントを押さえることで、生産性向上やコスト削減などの効果が期待できます。

マシニングセンタによる量産テクニック

量産に適したマシニングセンタの選び方

真鍮加工業者の皆様へのアドバイスです。効率的に作業を行うためのマシニングセンタの選定についてポイントを解説します。マシニングセンタを選ぶ際に重要なのは、量産に適した機種を選ぶことです。例えば、自動化や高速加工が可能な機能を持ったマシニングセンタを選択することで、生産性が向上し、コスト削減につながります。

さらに、真鍮の特性を考慮して、適切な工具や切削条件を設定することも重要です。例えば、適切な切削速度や刃先加工角度を選定することで、品質の向上や加工効率の向上が期待できます。

これらのポイントを踏まえて、適切なマシニングセンタを選ぶことで、真鍮加工業の効率化が図れます。是非参考にしていただき、生産性向上につなげてください。

プログラミングの工夫

真鍮加工業者の皆様へ。マシニングセンタを活用して効率化するためのポイントをご紹介します。真鍮は一般的な金属材料であり、精密な加工が求められます。マシニングセンタを使用することで、短時間で高精度な加工が可能となります。

まず、正しいツールの選択が重要です。真鍮に適したカッターや工具を選ぶことで、加工効率が向上します。また、適切な切削速度や切削深さを設定することも大切です。

例えば、面取りや穴あけのプロセスでマシニングセンタを活用することで、作業効率が向上します。さらに、定期的なメンテナンスや切削液の管理も忘れずに行いましょう。

これらのポイントを押さえることで、真鍮加工の効率化につながり、製品の品質向上にも繋がるでしょう。是非、マシニングセンタの活用に取り組んでみてください。

ジグとフィクスチャの活用

真鍮加工業者の皆様へ、マシニングセンタで効率化するためのポイントを解説します。マシニングセンタは、真鍮加工において重要な役割を果たします。例えば、ジグとフィクスチャの活用は、生産性を向上させるポイントの一つです。ジグとフィクスチャを適切に設計し、正確にセットアップすることで、作業効率が向上し、加工精度も向上します。つまり、同じ時間内により多くの作業を行うことができるのです。

また、マシニングセンタの適切なメンテナンスも重要です。定期的な清掃や部品の交換を怠らないことで、機械の故障や加工精度の低下を防ぐことができます。これにより、生産ラインの停止時間を最小限に抑えることができます。

以上が、真鍮加工業者がマシニングセンタを効率的に活用するためのポイントです。是非、取り入れて効率化を図ってください。

金属加工業界におけるマシニング加工の役割

マシニング加工の重要性

真鍮加工業者の皆さん、マシニングセンタで効率化するためのポイントについて解説します。マシニング加工は、工業製品や部品を精密に加工する際に不可欠な技術です。例えば、真鍮製の部品を作る際、マシニングセンタを使用することで高い精度と効率的な加工が可能となります。真鍮は加工が難しい素材の一つであり、適切な工具と機械を使うことが重要です。

マシニングセンタを活用することで、作業効率が向上し、生産性が向上します。また、精密な加工が可能となるため、製品の品質も向上します。例えば、自動車部品や時計など、真鍮製品を大量生産する場合にマシニングセンタを導入することで、大幅な効率化が図れます。真鍮加工業者がマシニングセンタを活用することで、競争力を高め、市場での地位を強化することができるでしょう。

真鍮加工におけるマシニングセンタのメリット

真鍮加工業者の皆様、マシニングセンタを活用して効率化するポイントについてお伝えします。マシニングセンタは、真鍮加工において大きなメリットをもたらします。例えば、高い精度で加工を行うことが可能です。この精度を活かすことで、製品の品質向上や生産性の向上が期待できます。さらに、マシニングセンタは自動化された機能を備えており、作業効率が向上します。具体的な例として、複雑な形状の部品を効率的に加工することができます。このように、マシニングセンタを活用することで、真鍮加工の生産性や品質向上につながります。効率化を図りたい真鍮加工業者の皆様にとって、マシニングセンタは重要なツールとなることでしょう。

コスト削減と効率化

材料コストの削減

真鍮加工業者にとって、マシニングセンタでの効率化は重要です。材料コストの削減は、業務において大きな影響を与えます。例えば、マシニングセンタを使用することで、材料の無駄を最小限に抑えることができます。加工精度が高く、余分な切削が発生しないため、材料の効率的な利用が可能となります。また、自動化されたプロセスによって作業時間も短縮できるため、生産性が向上します。

さらに、マシニングセンタを活用することで、加工精度が向上し、品質の安定化も図れます。例えば、真鍮の細かい部品を効率的に加工する際に、マシニングセンタは非常に有効です。高い精度を要求される部品でも、高速かつ正確に加工できるため、製品の品質向上につながります。これらのポイントを押さえて、マシニングセンタを活用することで、真鍮加工業の効率化に大きな影響をもたらすことができるでしょう。

加工時間の最適化

真鍮加工業者の皆様へ。マシニングセンタを使用して効率化するためには、加工時間の最適化が重要です。マシニングセンタは高度な技術を要し、加工時間を短縮することで生産性を向上させることが可能です。例えば、工具の交換や切削パラメータの最適化を行うことで、作業効率を向上させることができます。また、自動化技術の活用や加工プロセスの見直しも効果的です。これらの取り組みにより、生産性を向上させるだけでなく、品質や安全性も向上させることができます。効率的なマシニングセンタの活用は、競争力向上にもつながります。真鍮加工業者の方々にとって、加工時間の最適化は重要なポイントとなりますので、ぜひ工程の見直しを検討してみてください。

品質管理によるロスの削減

真鍮加工業者の皆様へ、マシニングセンタにおける効率化ポイントを解説します。品質管理によるロスの削減が重要です。例えば、機械の正確な設定や工具の定期的なメンテナンスにより、加工時のミスを減らし、生産効率を向上させることができます。さらに、従業員の研修や技術向上の取り組みも重要です。具体例として、定期的な教育プログラムや新しい機械の研修を行うことで、生産性を向上させることができます。これらの取り組みを通じて、製品の品質向上とロスの削減を図ることができます。効率的なマシニングセンタの運用により、競争力の強化と業績の向上が期待できます。

マシニングセンタと旋盤を用いた部品製作の効率化

加工精度の向上

真鍮加工業者がマシニングセンタで効率化するためのポイント解説

マシニングセンタを活用することで、真鍮加工業の加工精度を向上させることが可能です。例えば、マシニングセンタを使用することで、高い精度での加工作業が可能となります。これにより、製品の仕上がりや品質を向上させることができます。さらに、マシニングセンタは自動化された機械であり、作業効率を高めることができます。例えば、同じ作業を繰り返し行う必要がある場合でも、マシニングセンタを使用することで時間と労力を節約することができます。このように、マシニングセンタを上手に活用することで、真鍮加工業の効率化や生産性向上が期待できます。

短納期での対応

真鍮加工業者の皆様、マシニングセンタでの効率化のポイントについてご紹介いたします。真鍮の加工において、短納期での対応が重要です。例えば、マシニングセンタを活用することで、素材の切削や形成を効率的に行うことができます。これにより、生産性が向上し、製品の完成までの時間が短縮されます。

さらに、マシニングセンタは精密加工が可能であり、高品質な製品を得ることができます。例えば、精密な部品や複雑な形状の加工にも対応できます。このような特長を活かすことで、真鍮加工業の競争力を高めることができます。

総じて、マシニングセンタを活用することで、真鍮加工業の効率化が図れると言えます。短納期での対応や高品質な製品を生産するために、マシニングセンタの活用は重要です。是非、これらのポイントを参考にして、お役立てください。

小ロット生産の効率化

真鍮加工業者の皆様、マシニングセンタでの効率化を図るためのポイントを解説します。小ロット生産において、マシニングセンタは重要な役割を果たします。機械の設定や工程の最適化により、生産性を向上させることが可能です。例えば、自動化設備の導入や切削工具の適切な選定などが効果的です。これにより、作業時間の短縮や品質向上が実現し、生産コストも削減できます。さらに、定期的なメンテナンスやトレーニングを行うことで、機械の稼働率を高めることが重要です。

マシニングセンタを活用することで、真鍮加工業の効率化が可能となります。工程や設備の最適化を行い、生産性向上を図ることで競争力を高めていきましょう。

後処理と組み立ての時間短縮

真鍮加工業者の皆様へ。マシニングセンタで効率化するためのポイントを解説します。先ずは後処理と組み立ての時間を短縮することが重要です。例えば、マシニングセンタでの加工精度を高めることで、後工程での手直しが減ります。これにより、作業時間を削減し、生産性を向上させることができます。実際に、真鍮の部品加工において、マシニングセンタを最大限活用することで、精度の高い部品を効率的に生産することが可能です。結果として、製品の品質向上と生産コストの削減につながります。真鍮加工業者の皆様にとって、マシニングセンタを活用することは生産性向上に繋がる重要なポイントとなります。

まとめと次のステップ

真鍮加工の効率化を実現するためのチェックリスト

真鍮加工業者の皆さん、マシニングセンタを使った作業を効率化するためには、いくつかのポイントに注意する必要があります。

まず、正確な計画が欠かせません。作業を始める前に、どのような部品を作成するのか、どのような工程が必要かを明確にしておくことが重要です。具体的な目標やスケジュールを立てることで、作業効率を向上させることができます。

次に、適切な工具や材料の準備が欠かせません。マシニングセンタを効率的に活用するためには、適切な工具や素材を選択し、正確に設定することが必要です。例えば、適切な切削速度や切削深さを設定することで、作業効率を向上させることができます。

最後に、作業の途中での問題解決能力も重要です。作業中に問題が発生した際には、迅速に対処し、効率的に作業を続けることが求められます。効率的な真鍮加工を実現するためには、計画性、適切な準備、そして問題解決能力が欠かせません。是非、これらのポイントを参考にして、作業効率を向上させていきましょう。

継続的な改善と技術革新

真鍮加工業者の皆様へ、マシニングセンタでの効率化を図るためのポイントを解説します。継続的な改善と技術革新が重要です。最新の機械やソフトウェアを導入し、生産性を高めることが必要です。例えば、自動化装置や最適化されたプログラミングソフトを活用することで、作業時間を短縮し、品質向上につなげることができます。さらに、スキルアップのための研修やトレーニングを積極的に行うことも重要です。業界のトレンドに常にアンテナを張り、常に最先端の技術に取り組む姿勢が求められます。真鍮加工業において、継続的な改善と技術革新を行うことで、競争力を強化し、業績向上につなげることができるでしょう。

まとめ

真鍮を加工する際には、マシニングセンタを活用することで効率化が可能です。マシニングセンタを使用することで高い精度と効率的な加工が実現できます。また、適切な切削条件や工具選定が重要です。真鍮の特性を理解し、適切な加工条件を設定することがポイントとなります。さらに、適切な冷却や潤滑を行うことで加工効率を向上させることができます。

真鍮を扱う業者にとっては、マシニングセンタを導入することで生産性や品質向上につながることが期待できます。適切な設備投資によって競争力を高め、顧客ニーズに迅速に対応することが重要です。さまざまな加工条件や設備の選定を検討し、効率的な生産体制を整えることが成功の鍵となります。

真鍮加工のプロが教える!マシニングセンタでの加工法とコツ

真鍮とは?基本を知ろう

真鍮の定義と歴史

真鍮とは、主に銅と亜鉛を合金化した金属であり、その歴史は古く、古代から使用されてきました。真鍮は金属加工業界において広く利用されており、その堅牢性や耐食性、美しい外観から人気を集めています。特にマシニングセンタという機械を使用して真鍮加工を行う際には、緻密な計画と技術が求められます。例えば、高速旋削や切削速度の最適化など、細部にわたる工夫が重要です。マシニングセンタを使った真鍮加工は、精密で効率的な加工が可能であり、製品の品質向上に貢献します。真鍮の特性を理解し、マシニングセンタを使いこなすことで、高品質な製品を生産することができるでしょう。真鍮の種類とC2801(真鍮)の特徴

真鍮は、銅と亜鉛を主成分とする合金で、亜鉛の含有量により種類が異なります。C2801はその中でも代表的な真鍮の一つです。真鍮の種類

| 種類 | 亜鉛の含有量 (%) | 特徴 |

|---|---|---|

| 黄銅 | 60~70 | 比較的柔らかく、加工性に優れる。装飾や電気部品に使用。 |

| 赤銅 | 10~30 | 亜鉛が少なく、銅の比率が高いため、耐腐食性や強度に優れる。 |

| C2801(真鍮) | 約65~70 | 最も一般的な黄銅で、良好な耐食性と加工性を持つ。主に日常品に使われる。 |

| C3600(真鍮) | 約60~63 | 高い加工性を持ち、切削性に優れるため、精密部品や機械部品に使われる。 |

C2801(真鍮)の特徴

| 特徴 | 内容 |

|---|---|

| 主成分 | 銅約60~65%、亜鉛約35~40% |

| 機械的性質 | 良好な引張強度と硬度を持つ。優れた加工性と曲げ性が特徴。 |

| 耐食性 | 大気中の腐食に強く、特に湿気や水分に対して優れた耐食性を発揮。 |

| 表面処理 | 電気メッキやクロムメッキで美しい外観を持たせることができる。 |

真鍮の物理的・化学的性質

| 性質 | 詳細 |

|---|---|

| 密度 | 約8.5~8.7 g/cm³ |

| 融点 | 約900~940°C |

| 電気伝導率 | 銅に比べてやや低いが、良好な電気伝導性を持つ。 |

| 耐食性 | 空気中、湿気中で安定しており、酸性環境に強い。 |

| 熱伝導性 | 良好。熱交換器や暖房機器などで使用される。 |

真鍮の用途とその魅力

真鍮はその美しい金色、良好な加工性、耐食性を活かし、多くの産業で使用されています。| 用途 | 内容 |

|---|---|

| 装飾品 | 真鍮はその美しい外観からジュエリーや金具、家具の装飾に使用される。 |

| 機械部品 | 加工性が良いため、歯車、バルブ、コネクタなどの精密機械部品に使用される。 |

| 電気部品 | 電気伝導性があるため、スイッチや端子、配線部品に使われる。 |

| 楽器 | トランペットやサックスなど、楽器の部品に使用される。 |

| 建材 | 耐食性を活かして、屋外の建材やパイプ、装飾金具に使われる。 |

真鍮の魅力

- 美しい外観:金色の光沢があり、装飾や美術品、ジュエリーに最適。

- 優れた加工性:加工がしやすく、複雑な形状に成形できるため、多様な製品に対応可能。

- 耐食性と耐久性:水や湿気に強く、屋外で使用される部品にも最適。

- リサイクル性:真鍮はリサイクルが容易で、環境にも配慮されている素材です。

真鍮加工の基礎知識

真鍮は、その優れた加工性と美しい外観から、さまざまな産業で利用されています。真鍮の加工法にはいくつかの方法があり、それぞれの特性を理解することが重要です。加工法の概要と分類

真鍮の加工には主に以下の方法が使われます。| 加工方法 | 特徴 | 用途 |

|---|---|---|

| 切削加工 | 高精度な形状を作成可能。削り出しによる加工で、工具の選定が重要。 | 精密部品、機械部品、装飾品など |

| 圧延加工 | 金属を圧縮して薄い板状に加工する方法。 | シート、薄板、金属テープなど |

| 押出し加工 | 材料をダイスに押し込んで成形。大規模生産に適している。 | パイプ、チューブ、型材 |

| 鍛造加工 | 高温で金属を叩いて成形。高強度が求められる部品に使用。 | 車両部品、機械部品 |

| 鋳造加工 | 溶かした金属を型に流し込む。複雑な形状に適している。 | 機械部品、家具部品など |

| 溶接加工 | 部品を溶接して結合。精密な作業が要求される。 | 配管、構造物、設備機器 |

マシニングセンタとは?

マシニングセンタ(MC)は、コンピュータ数値制御(CNC)を使用して、さまざまな機械加工を行う機械です。真鍮の加工においても高精度な加工が可能で、複雑な形状や高精度な仕上げが求められる部品に適しています。| 特徴 | 内容 |

|---|---|

| 機能 | ドリル、フライス、タッピングなどの加工が可能な多機能機械。 |

| 加工精度 | 高精度な加工が可能で、細かい部分や複雑な形状も対応できる。 |

| 使用例 | 精密部品、複雑な部品、金型、プロトタイプの製作など。 |

| メリット | 高速で効率的な加工ができ、一貫した品質を維持しやすい。 |

| デメリット | 初期投資が高く、操作やプログラミングに専門的な知識が必要。 |

マシニングセンタの特徴

- 多軸加工:3軸以上の機械では、複雑な角度や形状の加工が可能。

- CNC制御:数値制御により、精密な加工が繰り返し行えるため、再現性が高い。

- 自動工具交換:工具の交換が自動で行われ、加工時間を短縮できる。

- 柔軟性:同じ機械でさまざまな加工方法を実行できるため、異なる形状や部品にも対応可能。

マシニングセンタでの真鍮加工法

真鍮はその優れた加工性を活かして、マシニングセンタを用いて精密な部品を加工することができます。ここでは、真鍮加工におけるマシニングセンタの設定方法、切削工具の選定、加工速度の調整、冷却液の管理について詳しく説明します。真鍮マシニングセンタの設定ポイント

| 設定項目 | 説明 |

|---|---|

| スピンドル速度 | 高速回転が可能なマシニングセンタを使用。真鍮の場合、スピンドル速度は高めに設定し、切削効率を最大化する。 |

| 切削深さ | 真鍮は比較的加工がしやすいため、適切な切削深さを設定することで効率よく加工できる。通常は浅めに設定。 |

| 加工位置の確認 | 正確な位置決めが重要。部品がしっかり固定されているか、ツールパスが干渉しないかを確認する。 |

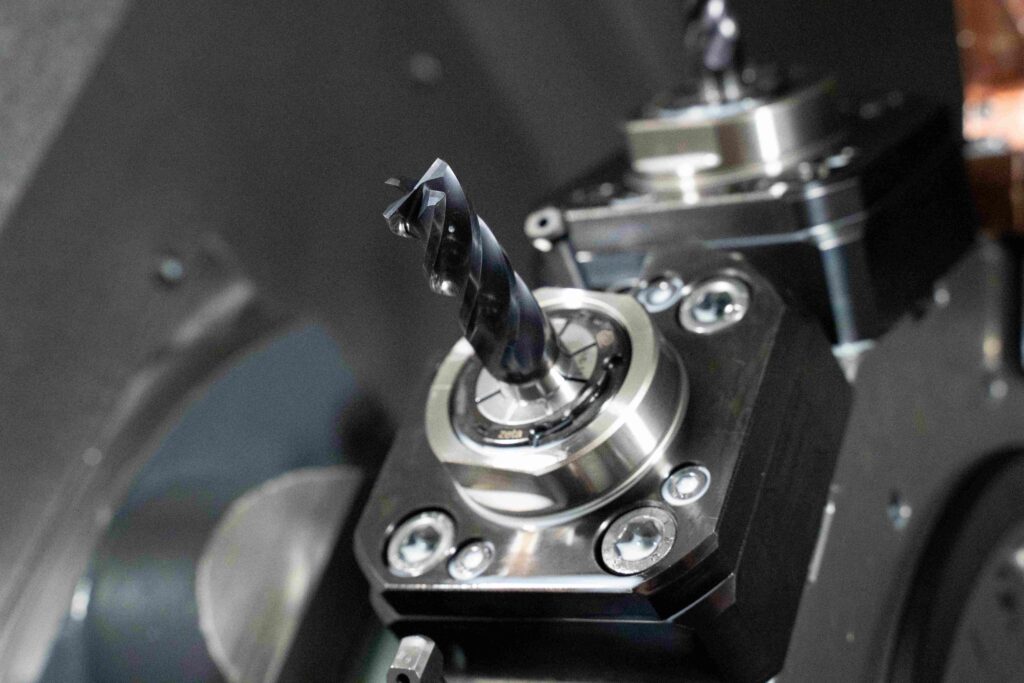

切削工具の選択と使用法

- ドリル 高速回転が可能で、真鍮の穴あけに適している。穴あけ加工時に使用。適切な回転速度と送り速度で切削。

- エンドミル 複雑な形状や仕上げ加工に使用。高精度な加工が可能で、溝切りや平面加工にも利用される。

- タッピングツール ネジ加工に使用。真鍮はタップ加工が容易。正確なネジ切りを行うため、適切なタップを選択する。

- バイトツール 高い精度で表面仕上げが可能。複雑な輪郭加工や仕上げに使用。

加工速度と送り速度の調整

- スピンドル速度 約1000~4000rpm(真鍮の硬度と加工内容に応じて調整)。高速での回転が効率的。硬度に合わせて速度を設定。

- 送り速度 約200~1000mm/min(工具と材料に応じて調整)。送り速度は切削の仕上がりに影響するため、材料や工具に適した速度で設定。

- 切削速度 約30~100m/min(真鍮の種類に応じて最適化)。適切な切削速度を選ぶことで、加工精度を向上させ、工具の寿命を延ばす。

冷却液の選定と管理

- 水溶性冷却液 一般的な真鍮加工に使用。冷却性が高く、清浄度を保てるため、精密加工に適している。

- 油性冷却液 高負荷の切削加工や長時間の加工で使用。摩擦熱を低減させる。

- 冷却液管理 定期的な冷却液の交換や清浄を行い、金属粉や汚れを除去して効率的に冷却。

真鍮切削加工のコツとテクニック

真鍮は加工性が良い金属ですが、高精度な部品を作るためには適切な技術と知識が必要です。ここでは、真鍮切削加工におけるコツやテクニック、切削抵抗の理解、高精度加工のための工夫、表面仕上げのポイントを紹介します。切削抵抗の理解と対策

真鍮は比較的軟らかく、切削時の抵抗が少ないですが、加工条件によっては切削抵抗が増すことがあります。これを理解し、対策を行うことで効率的な加工が可能となります。- 切削条件の最適化 高速回転と適切な送り速度を設定することで、切削抵抗を抑え、スムーズな加工を実現できます。高いスピンドル速度と適度な送り速度で抵抗を軽減します。

- 切削油の使用 切削油や冷却液を適切に使用することで、切削抵抗を下げることができます。冷却効果を高め、摩擦を減らすことが重要です。

- 工具の選定 高品質な切削工具を選ぶことで、切削抵抗を軽減できます。特に、硬度の高い合金工具を使用すると、安定した加工が可能です。

高精度加工のための工夫

真鍮は精密加工が可能な金属ですが、高精度を維持するためにはいくつかの工夫が必要です。- 工具の適正管理 切削工具の摩耗や劣化を防ぐため、定期的に交換・研磨を行います。工具の状態が良いと、高精度な加工が可能になります。

- 振動の抑制 加工中に発生する振動は、仕上がりに悪影響を与えます。機械やワークをしっかり固定し、振動を最小限に抑えることで精度が向上します。

- クーラントの最適化 クーラントの選定や流量を調整し、工具とワークの温度を一定に保つことで、精度を維持します。冷却効果が不十分だと、変形や誤差の原因となります。

表面仕上げのポイント

真鍮の表面仕上げは、特に見た目や耐久性に影響を与えるため、重要な工程です。以下のポイントに注意して仕上げを行います。- 研磨の実施 加工後の表面を滑らかにするために研磨を行います。研磨剤を使い、均等に仕上げることが大切です。

- 仕上げ工具の選定 表面仕上げには、細かい切削や研磨が必要です。適切なエンドミルや研磨工具を選び、細かな調整を行います。

- 表面保護の処理 表面を美しく保つために、コーティングやパティーナ処理を行います。これにより、耐久性が向上し、仕上がりが美しくなります。

マシニングセンタ加工時の注意点

真鍮は加工性が良好ですが、マシニングセンタでの加工には特定の注意点があります。以下の要因に留意しながら加工を進めることが重要です。真鍮加工時の一般的な問題点

| 問題点 | 詳細 |

|---|---|

| 切削不良 | 過剰な切削抵抗や不適切な切削条件により、切削不良や表面の荒れが生じることがあります。 |

| 変形やねじれ | 真鍮は軟らかいため、加工中にワークが変形したり、ねじれたりすることがあります。 |

| 工具摩耗の早期発生 | 過度の加熱や高負荷条件での加工が続くと、切削工具が早期に摩耗する可能性があります。 |

加工精度を左右する要因

加工精度を高めるためには以下の要因に注意することが重要です。- 切削条件の設定

- スピンドルの回転数や送り速度を適切に設定することで、切削抵抗を最適化します。

- 工具の選定と管理

- 適切な工具を選定し、定期的に点検して摩耗具合をチェックします。

- ワークの固定方法

- ワークをしっかりと固定することで、振動や位置ズレを防ぎます。

- 機械の振動管理

- 固定台やジグを使用して、機械の振動を抑制します。

メンテナンスと機械の寿命管理

機械の長期使用において、適切なメンテナンスが欠かせません。以下の項目を定期的に確認しましょう。| メンテナンス項目 | 詳細 |

|---|---|

| 定期的な清掃とオイル管理 | 機械内部や工具の清掃と潤滑オイルの交換を行い、スムーズな動作を保ちます。 |

| 定期点検とパーツ交換 | スピンドルやフィーダー、エアシリンダーなど、機械の重要なパーツを点検します。 |

| 精度のチェックと校正 | 定期的に機械の精度をチェックし、必要に応じて校正を行います。 |

まとめ

- 切削不良や工具摩耗、ワークの変形を防ぐために、精度の高い切削条件設定が重要です。

- ワーク固定や機械の振動管理を適切に行うことで、高精度な加工が可能になります。

- 定期的なメンテナンスと機械の点検を通じて、安定した加工性能を維持できます。

まとめ

真鍮加工において、マシニングセンタを使用する際の基本的な加工法やコツについて紹介します。真鍮は加工しやすい素材であり、適切な切削速度と切削量を設定することで効率的に加工することができます。また、適切な切削油の使用や工具の選定も重要です。加工精度や仕上がりに影響を与えるため、これらの要素にも注意が必要です。さらに、適切な刃物の使い方や加工温度の管理も重要なポイントです。これらのポイントを押さえることで、より高品質な真鍮加工が可能となります。真鍮マシニングの効率を上げる!おすすめ工具とその使い方

真鍮マシニングの基本

真鍮とは?その特性とマシニングセンタでの扱い方

真鍮は銅と亜鉛の合金で作られており、耐久性があり、さまざまな工業製品に広く使用されています。真鍮の特性は、耐食性や加工しやすさなどがあります。真鍮を効率的に加工するためには、専用の工具が必要です。マシニングセンタは、真鍮を精密に加工するのに適した機械です。例えば、カッターやドリルなどの工具を使用して、真鍮の形状を作り出すことができます。これにより、製品の仕上がりや精度を向上させることができます。真鍮の特性を理解し、適切な工具を使用することで、マシニングの効率を上げることができます。真鍮を扱う際には、安全に注意しながら作業を行うことが重要です。真鍮マシニングの一般的な流れと工具の役割

真鍮マシニングは、金属を切削して形作る加工方法の一つです。一般的な流れとしては、まずCADデザインを元に工具の設定や切削経路を決定します。次に、工具選びが重要です。例えば、エンドミルやボールエンドミルなどの工具を使用します。これらの工具は、切削面の仕上げや形状に影響を与えます。工具の使い方も重要で、適切な切削速度や適正な切削深さを選択することが必要です。 さらに、冷却や潤滑油の使用も効率的な真鍮マシニングには欠かせません。工具や加工物を適切に冷やし、摩擦を減らすことで作業効率が向上します。工具の効率的な取り扱いは、加工精度や作業時間にも影響を与えます。このように、適切な工具と使い方を選ぶことが、真鍮マシニングの効率を上げるポイントとなります。真鍮の切断方法と基本的な注意点

真鍮の切断方法と基本的な注意点を知っていますか?真鍮は加工しやすい金属であり、切断する際には適切な工具と技術が重要です。 まず、真鍮を切断する際には、センターや鋼材の使用をおすすめします。センターを使用することで、正確で安定した切断が可能となります。また、刃の切れの良いハイスソーなどの工具を使うことも効果的です。 切断時には、適切な速度や刃の深さを設定し、安全に作業を行いましょう。適切な冷却液を使用することも大切です。これらの基本的な注意点を守ることで、効率的に真鍮を切断することができます。 真鍮マシニングは、正しい工具と技術を使えば効率的に行うことができます。適切な切断方法と注意点を押さえて、安全かつ精密な加工を行いましょう。真鍮加工の難易度と対策

真鍮加工は一般的に比較的易しい素材ではありますが、素材特有の難易度もあります。真鍮は柔らかいため、切削時に切屑が多く発生しやすいという特徴があります。そのため、適切な切削速度や適合した工具の選定が重要です。また、真鍮は熱に敏感であるため、高速で加工することで加工表面が焼けてしまうリスクもあります。 効率的な真鍮マシニングを行うためには、適切な工具の使用が不可欠です。例えば、切削工具としてはダイヤモンドコーティングが施されたハイスエンドミルが推奨されています。これにより、耐摩耗性や切削効率が向上し、作業効率が上がります。 さらに、切削速度や切削深さなどの設定も重要です。適切なパラメーターを設定することで、真鍮加工における作業効率を大幅に向上させることができます。その結果、高品質な製品を効率的に生産することが可能となります。真鍮の加工方法とその課題

真鍮は、銅と亜鉛を主成分とする合金で、優れた加工性と耐食性を持ちます。しかし、加工する際には特有の課題が存在します。以下に、真鍮の切削加工のコツと注意点、加工作業で直面する課題、およびマシニングセンタ使用時の解決策について解説します。真鍮の切削加工のコツと注意点

| ポイント | 詳細 |

|---|---|

| 適切な切削工具の選定 | – 真鍮は柔らかいため、切削工具は鋭い刃先のものを選ぶ。 |

| 切削速度の調整 | – 高速切削を行うと、切削抵抗が減少し、加工がスムーズになる。 |

| 切削油の使用 | – 液体冷却を使用することで切削温度が下がり、工具寿命が延びる。 |

| 切削中の切屑の管理 | – 真鍮の切屑は短くて硬いため、適切に排出することで加工精度が保たれる。 |

| 送り速度の適正化 | – 送り速度は過剰にすると切削不良を招く可能性があるため、適正な速度で進める。 |

加工難易度を上げる真鍮の特性

真鍮の加工は、柔らかさや機械的特性が影響し、特定の課題を引き起こすことがあります。以下の特性が加工難易度を上げる原因となります。- 切削性: 真鍮は非常に加工しやすい材料ですが、その柔らかさから「引きずり」や「ひっかき」などの現象が発生しやすく、精度の高い加工を要求されます。

- 切削熱の発生: 加工中に発生する熱が問題になることがあり、これにより切削工具の摩耗が早く進むことがあります。

- 切屑の特性: 真鍮の切屑は短く、鋭利な端を持つため、工具や機械に詰まりやすいです。これが作業の中断を引き起こすことがあります。

マシニングセンタを使用する際の課題と解決策

マシニングセンタを使用した真鍮の加工における課題は、機械的な負担や切削中の精度維持に関連することが多いです。以下に主要な課題とその解決策を示します。| 課題 | 解決策 |

|---|---|

| 切削工具の摩耗 | – 定期的に切削工具の点検と交換を行う。高硬度工具の使用を検討する。 |

| 過熱と熱変形 | – 冷却液の使用を徹底し、切削中の温度管理を行う。 |

| 切屑の詰まり | – 切屑排出用の設備を改善し、切屑の処理に注意を払う。 |

| 加工精度の維持 | – 適切な切削条件(切削速度、送り速度、加工深さ)を設定し、振動を最小限に抑える。 |

| 工具の詰まりと振動 | – 送り速度の調整、機械の剛性向上、適切な切削力の確保で振動を防ぐ。 |

まとめ

真鍮の切削加工はその特性を理解し、適切な加工条件を設定することが重要です。切削工具の選定や切削油の使用、切屑の管理など、細かな調整が求められます。また、マシニングセンタを使用する際は、精度を維持しつつ工具や機械の負担を軽減するための工夫が必要です。課題を早期に認識し、適切な対策を講じることで、より高精度な加工を実現できます。真鍮旋盤加工のテクニック

真鍮は非常に加工しやすい材料ですが、精度や仕上がりを向上させるためには適切な旋盤加工技術が必要です。以下に、旋盤加工の基礎知識と、精度を上げるための工夫について解説します。

旋盤加工の基礎知識

| ポイント | 詳細 |

|---|---|

| 旋盤の基本操作 | – 旋盤は、材料を回転させながら切削工具を使用して加工する機械。 |

| 主な加工方法 | – 外径加工、内径加工、ねじ切り、面取りなど。 |

| 切削工具の選定 | – 真鍮には鋭利な切削工具を使用し、摩耗を最小限に抑えることが重要。 |

| 回転速度の調整 | – 高速回転を使用して、真鍮の加工をスムーズに進める。 |

| 加工精度の調整 | – 加工条件(送り速度、切削深さ、回転速度)を適切に調整して精度を確保する。 |

真鍮をきれいに旋盤加工するためのテクニック

真鍮をきれいに旋盤加工するためには、効率的な工具と使い方が重要です。真鍮は美しい色合いや加工しやすさから人気がありますが、加工時に注意が必要です。まず、真鍮を傷つけることなく加工するためには、適切な切削速度と刃先加工が必要です。刃先が適切でないと、真鍮表面に傷がつくことがあります。

例えば、センタードリルやホルダー、多刃端面フライスなどの工具を使用すると、きれいな仕上がりを実現できます。これらの工具は真鍮の特性に合わせて設計されており、効率的な加工が可能です。

真鍮マシニングでは、正確な加工が求められるため、適切な工具選びと使い方が成功のカギです。工具を使いこなすことで、真鍮の素材を活かしたきれいな加工が行えます。

旋盤加工時の精度を上げるための工夫

旋盤加工の精度を高めるためには、いくつかの重要なテクニックと調整が必要です。以下に、精度向上のための工夫をいくつか紹介します。

- 適切な回転速度の選定

- 真鍮は比較的柔らかいため、適切な回転速度を選ぶことで、加工の滑らかさと精度を向上させる。

- 過剰な回転速度は熱を発生させ、工具の摩耗を加速するため、理想的な速度範囲を見極める。

- 切削深さと送り速度の調整

- 切削深さが深すぎると加工が荒くなり、送り速度が速すぎると表面仕上げに影響を与える。

- 深さや速度を適切に調整し、均等な切削を行うことで精度が向上する。

- 切削油の使用

- 切削中の摩擦を減少させ、冷却効果を高めるために切削油を使用する。

- 切削油は真鍮の表面仕上げに良い影響を与え、工具寿命を延ばす。

- 工具の管理と交換

- 切削工具は定期的に点検し、摩耗や欠損があれば早期に交換することで、精度を維持する。

- 鋭利な工具を使用することで、切削抵抗を減らし、加工精度が向上する。

- 切削工具は定期的に点検し、摩耗や欠損があれば早期に交換することで、精度を維持する。

- 加工中の振動の抑制

- 加工中の振動は加工精度に大きな影響を与えるため、振動を最小限に抑えるよう工夫する。

- 機械の剛性を高める、適切な支持材を使用する、送り速度を調整するなどが有効。

- 加工前の段取りと準備

- 加工を始める前にしっかりと段取りを行い、材料の取り付けや切削条件の設定を確認する。

- 精密な作業を行うために、測定工具で事前に確認を行うことが重要。

まとめ

真鍮の旋盤加工は、その特性を活かしつつ、精度を高めるための工夫が重要です。回転速度、切削深さ、送り速度の調整、適切な切削油の使用、工具の管理などを徹底することで、高精度な加工が可能となります。精度向上のためには、加工条件の見直しと、作業中の細かい調整が欠かせません。

マシニングセンタ工具の選び方

工具選びの基準とポイント

真鍮マシニングの効率を上げるためには、適切な工具選びが重要です。適切な工具選びをする際のポイントは、まず用途に合った工具を選ぶことです。真鍮の特性や加工方法に応じて、適切な切削工具や砥石を選ぶことが重要です。また、耐久性や効率性も考慮に入れて工具を選ぶことが大切です。 例えば、センタードリルは、真鍮の加工において精度が求められる場合に重宝します。センタードリルは正確な中心穴を開けるのに適しており、加工精度を高めるのに役立ちます。 工具選びの基準を理解し、適切な工具を使うことで、真鍮マシニングの効率を上げることができます。適切な工具選びをすることで、作業効率が向上し、品質も向上します。真鍮加工における切削工具の種類と特徴

真鍮加工における切削工具は非常に重要です。切削工具を適切に選ぶことで、作業効率を向上させることができます。例えば、硬い真鍮の加工には硬度が高く刃先が丈夫な工具が必要です。一方、柔らかい真鍮の場合は、刃先が鋭くて切れ味の良い工具が適しています。センタードリルやエンドミルなど、適切な工具を使うことで、切削時の摩擦を減らし、作業精度を向上させることができます。真鍮の性質を理解し、それに合った工具を選ぶことが重要です。効率的な真鍮加工を行うためには、適切な切削工具を使い、正しい使い方をすることがポイントです。実践!真鍮マシニングの効率化

効率化を実現するためのマシニングプランの立て方

真鍮マシニングの効率を上げるためには、適切な工具とその使い方が重要です。まず、センタドリルや切削工具を適切に選んでください。センタドリルは正確な穴を開けるのに最適であり、切削工具は正確な形状を作るのに役立ちます。次に、適切な回転数や進行速度を設定しましょう。適切な速度設定は加工精度と工具寿命に影響します。具体的な例として、真鍮の場合は適切な冷却剤を使用することも重要です。最後に、作業時には適切な保護具を着用し、安全に注意して作業を行いましょう。これらの工具と使い方を適切に選ぶことで、真鍮マシニングの効率化が実現できるでしょう。工具の正しい使い方とメンテナンス

真鍮マシニングの効率を上げるためには、適切な工具の使い方とメンテナンスが欠かせません。例えば、センタードリルを使うと、正確な穴加工が可能となり、作業効率が向上します。工具を正しく使うことで、作業品質も向上し、余計な手戻りを最小限に抑えることができます。また、定期的なメンテナンスも重要です。例えば、切削油を定期的に交換することで、切削面の精度を保ち、工具の寿命を延ばすことができます。このように、適切な工具の使い方とメンテナンスを行うことで、真鍮マシニングの効率を向上させることができます。加工精度を高めるための機械設定のポイント

真鍮マシニングの効率を上げるためには、適切な工具の選択と正しい使い方が重要です。まず、切削工具としては硬度の高いものが適しています。例えば、硬質合金(センタリングドリル)や高速度鋼(センタドリル)などが挙げられます。これらの工具は真鍮の硬さに対応し、効率的な切削を可能にします。 また、機械の設定も重要です。切削速度や送り速度、切削深さなどを適切に調整することで加工精度を向上させることができます。例えば、真鍮の場合は比較的低速で切削することが効果的です。 さらに、切削液の使用も効果的です。切削時には摩擦熱が発生し、工具や加工物が損傷することがありますが、適切な切削液を使うことでこれを軽減することができます。 以上の工具の選択と使い方、機械設定のポイントを理解し、真鍮マシニングの効率を向上させることが重要です。まとめ

真鍮のマシニング作業を効率的に行うためのおすすめの工具とその使い方について紹介します。真鍮のマシニング作業では、適切な工具を使うことで加工の精度やスピードを向上させることができます。特に、適切な切削工具や冷却液の使用は重要です。これらを適切に使用することで作業効率を高めることができます。また、作業中の注意点や工具の取り扱い方についても理解しておくことが重要です。真鍮加工業者必携!マシニングセンタでの工具選択とメンテナンスの秘訣

真鍮加工業界で活躍する皆さん、マシニングセンタでの工具選択とメンテナンスは極めて重要ですよね。工場や工房での作業中、効率的かつ正確な作業を行うためには、適切な工具の選択と適切なメンテナンスが欠かせません。

本記事では、真鍮加工業者にとって必携となる、マシニングセンタにおける工具選択とメンテナンスの秘訣について詳しく解説していきます。真鍮加工における成功の鍵となる情報を、分かりやすく、具体的にお伝えします。作業の効率化や品質の向上を目指す方々、ぜひご一読ください。

真鍮加工の基礎知識

真鍮とは:特性と産業での利用

真鍮とは、銅と亜鉛の合金であり、耐食性や加工性に優れています。真鍮は美しい金色をしており、家具や装飾品、楽器など幅広い産業で利用されています。特に真鍮加工業者は、マシニングセンタでの工具選択とメンテナンスに重点を置く必要があります。

マシニングセンタでは、適切な工具を選択して加工することが重要です。例えば、硬度や切れ味を考慮して適切な切削工具を選ぶことが必要です。また、定期的なメンテナンスや研磨も欠かせません。切れ味の悪い工具は加工精度を損なうだけでなく、機械にも負荷をかけてしまいます。

真鍮加工業者は、工具の適切な選択と定期的なメンテナンスを行うことで、効率的な加工作業を行い、製品の品質を向上させることができます。真鍮加工においては、工具選択とメンテナンスの秘訣を知っておくことが成功の鍵となります。

真鍮加工が難しい理由

真鍮加工が難しい理由は、その特性にあります。真鍮は柔らかく、熱に敏感な金属であり、マシニングセンタでの加工には工具の選択とメンテナンスが重要です。例えば、真鍮の加工時には適切な切削速度や切削量を選択することが必要です。切削速度が速すぎると真鍮が過熱し、変形や割れの原因となります。

また、切削工具のメンテナンスも欠かせません。切れ味が悪い工具を使用すると、作業効率が低下し加工面の質が悪くなる可能性があります。定期的な研磨や交換が必要です。

このように、真鍮加工は繊細で注意深い作業が求められますが、適切な工具選択とメンテナンスを行うことで高品質な加工が可能となります。真鍮加工業者にとって、これらのポイントを押さえることは重要です。

真鍮のマシニング加工における一般的な課題

真鍮のマシニング加工における一般的な課題は、工具選択とメンテナンスの重要性です。マシニングセンタで効率的な作業を行うには、適切な工具を選択することが欠かせません。例えば、真鍮の硬さや特性を考慮して、適切な切削条件や刃先形状の工具を選ぶことが重要です。さらに、工具のメンテナンスも怠ることなく行うことが重要です。工具の刃先やコーティングの状態を定期的にチェックし、必要に応じて交換や修理を行うことで、加工精度を保ちながら工具寿命を延ばすことができます。工具選択とメンテナンスを適切に行うことで、真鍮加工業者は生産性を向上させるだけでなく、コスト削減にもつながるでしょう。

真鍮の切削加工のポイント

切削の基本と真鍮の特性への理解

切削の基本と真鍮の特性への理解

マシニングセンタでの工具選択とメンテナンスは真鍮加工業者にとって重要なポイントです。なぜなら、真鍮は加工しやすい素材であり、正しい工具とメンテナンスを行うことで効率的に加工することができるからです。

まず、真鍮の特性を理解することが必要です。真鍮は柔らかい素材であり、熱に弱いため、高速で加工する際には適切な工具を選択することが重要です。例えば、真鍮用の切削工具は刃先が鋭く、スピードフィード率を適切に設定することで、きれいな仕上がりを得ることができます。

したがって、真鍮加工業者はマシニングセンタでの作業において、正しい工具選択とメンテナンスを行うことで生産性を向上させることができます。これらのポイントを押さえることで、品質の向上とコスト削減にもつながります。

真鍮の旋盤加工のコツ

真鍮加工業者の皆さん、マシニングセンタでの工具選択とメンテナンスのポイントをお伝えします。真鍮は加工しやすい素材ですが、適切な工具を選ぶことが重要です。

まず、切削工具を選ぶ際は、硬度と刃先形状に注目しましょう。真鍮は柔らかいため、刃先が鋭い工具が適しています。また、切削液の適切な使用も加工品質に大きく影響します。

工具のメンテナンスも欠かせません。定期的な研磨や清掃を行い、適切な保存方法を心がけましょう。これにより工具の寿命が延び、加工品質も向上します。

例えば、適切な切削工具とメンテナンスを行うことで、真鍮加工の効率が向上し、生産性が向上します。真鍮加工業者の皆さんにとって、マシニングセンタでの工具選択とメンテナンスは重要なポイントと言えるでしょう。

真鍮専用工具の活用とそのメリット

真鍮加工業者の皆様へ。マシニングセンタでの作業において、真鍮専用の工具を選択し、適切にメンテナンスすることは極めて重要です。なぜなら、真鍮は加工しやすい金属ですが、硬度が低いため、適切な工具を選ばないと加工精度が低下しやすいからです。

例えば、真鍮専用のカッターやドリルを使用することで、作業効率が向上し、加工面の仕上がりも良くなります。また、定期的なメンテナンスを行うことで、工具の寿命を延ばし、コスト削減にもつながります。

工具選びとメンテナンスを丁寧に行うことで、作業効率が向上し、品質の向上にもつながります。真鍮加工においては、適切な工具とその管理が成功の鍵です。是非、この秘訣を活用して、より良い加工作業を目指してください。

真鍮や銅系素材の旋盤加工テクニック

真鍮と銅系素材の違いと加工上の注意点

真鍮と銅系素材の違いは、真鍮が銅と亜鉛の合金であるのに対し、銅系素材は純粋な銅です。真鍮は強度や耐食性に優れており、機械加工や装飾品など幅広い用途に使われます。一方、銅系素材は導電性が高く、電気配線や電子部品などに適しています。

真鍮を扱う際には、加工上の注意点があります。マシニングセンタでの工具選択とメンテナンスが重要です。適切な工具を選択することで、加工品質を向上させることができます。また、定期的なメンテナンスを行うことで工具の寿命を延ばし、無駄なコストを抑えることができます。

真鍮加工業者にとって、マシニングセンタでの工具選択とメンテナンスは業務を円滑に進めるための重要なポイントと言えます。適切な対応を行うことで、効率的な生産が可能となります。

真鍮旋盤加工のための工具選定

真鍮加工業者の皆さんに、真鍮旋盤加工のための工具選定のポイントをお伝えします。まず、適切な工具選択とメンテナンスが品質や効率に大きな影響を与えます。例えば、切削刃の適切な選定は、加工速度や仕上がりに直結します。また、適切な刃物のメンテナンスは工具の寿命を延ばし、加工精度を高めます。

具体的な例を挙げると、硬度の高い真鍮を加工する際には、刃先の適切な設計が重要です。さらに、刃先の摩耗を防ぐためには定期的なメンテナンスが欠かせません。このような工具選定とメンテナンスを行うことで、真鍮旋盤加工の効率が向上し、品質の向上につながります。

真鍮加工業者の皆さんも、工具選定とメンテナンスに注意を払いながら、より効果的な加工を行っていただければと思います。

加工精度を上げるための工夫

真鍮加工業者の皆様、マシニングセンタでの工具選択とメンテナンスのポイントをお伝えします。まず、加工精度を上げるために重要なのは適切な工具の選択です。例えば、切削加工で使用するツールは素材や形状に合わせて選定することが重要です。さらに、工具のメンテナンスも欠かせません。定期的な清掃や研削によって工具の寿命を延ばし、安定した加工品質を維持することが可能です。最後に、作業中に異常を感じた場合は即座に対処することも重要です。工具や機械のトラブルが加工精度に悪影響を及ぼすことがあるため、早めの対応が重要です。これらの工夫を行うことで、より効率的で正確な加工が可能となります。

金属加工における切削工具の選び方

工具選択の基準とは

マシニングセンタでの真鍮加工において、適切な工具の選択は重要です。工具選択の基準は、まず素材特性に合った適切な切削条件を選ぶことです。真鍮は柔らかく、熱に敏感な素材なので、切削速度や切削深さを適切に設定する必要があります。

次に、工具の耐摩耗性も考慮すべきポイントです。耐摩耗性の高いコーティングが施された工具は、長時間の加工にも耐えるため、効率的な加工が可能となります。

具体例として、カーバイド製のエンドミルやコーナーラジアスツールが真鍮加工に適しています。これらの工具は、真鍮の特性を理解した上で選択し、適切なメンテナンスを行うことで、加工効率を高めることができます。真鍮加工業者にとって、工具選択とメンテナンスの両方を大切にすることが成功への秘訣です。

真鍮加工に適した切削工具の特徴

真鍮加工に適した切削工具は、耐摩耗性と熱伝導率が高い特徴を持つことが重要です。マシニングセンタで使用する工具は、真鍮というやわらかい金属を効率的に切削できるように設計されています。例えば、高速度鋼(HSS)や固体硬化カーバイド(Carbide)などの素材が一般的に使用されます。これらの工具は耐摩耗性に優れ、熱が発生しやすい真鍮加工に適しています。

また、工具のメンテナンスも重要です。切削工具は定期的に清掃し、研磨して刃を鋭利に保つ必要があります。工具が正確に切削できる状態を維持することで、加工精度が向上し、作業効率も向上します。真鍮加工業者が工具選択とメンテナンスに注意を払うことで、品質の高い製品を効率よく生産することが可能となります。

長寿命な工具を選ぶためのポイント

真鍮加工業者の皆さま、マシニングセンタでの工具選択とメンテナンスは重要なポイントです。長寿命な工具を選ぶためのポイントをお伝えします。まず、適切な工具を選択することが重要です。真鍮は加工がやさしく、切削時に工具にかかる負担が少ないため、硬度の高い工具でも問題なく使用できます。例えば、高速度鋼やポリ結晶ダイヤモンド工具が適しています。次に、適切なメンテナンスを行うことも大切です。工具の清掃や研磨を定期的に行い、切れ味や耐久性を保つことができます。これらのポイントを押さえることで、真鍮加工において効率的で品質の高い加工を実現することができます。是非、工具選択とメンテナンスに注意して、生産性を向上させてください。

マシニングセンタでの真鍮加工ノウハウ

マシニングセンタの概要と特徴

マシニングセンタは、真鍮加工業者にとって重要な装置です。この機械を使う際に重要なのは、適切な工具の選択とメンテナンスです。適切な工具を選ぶことで、作業効率が向上し、品質も向上します。また、メンテナンスを怠らないことで機械の寿命を延ばし、トラブルを未然に防ぐことができます。

例えば、ハイス工具は真鍮を加工する際に優れた耐久性を発揮します。また、コーティングされた工具は摩耗を軽減し、切削精度を保つことができます。これらの工具を適切に選択し、定期的なメンテナンスを行うことで、マシニングセンタの効率を最大限に引き出すことができます。

真鍮加工業者にとって、マシニングセンタでの工具選択とメンテナンスは業務の成功に欠かせない要素となります。適切な対応を行うことで、生産性の向上やコスト削減につながります。

真鍮を加工する際のノウハウ

真鍮加工業者にとって、マシニングセンタでの工具選択とメンテナンスは重要です。なぜなら、真鍮は加工が難しい素材の一つであり、正しい工具を選択することが品質向上につながるからです。例えば、切削工具としては硬さや切れ味に優れたものが適しています。

また、工具のメンテナンスも欠かせません。工具が錆びたり刃こぼれすると、加工精度が低下し、コストもかかります。定期的な清掃や研ぎ直しを怠らず、劣化した工具は早めに交換することが大切です。

さらに、正しい工具の使い方を徹底することも忘れてはいけません。工具の取り扱いに慣れておらず誤った使い方をすると、工具自体が早期に劣化してしまう可能性があります。

したがって、真鍮加工業者にとっては、適切な工具選択とメンテナンスが重要であり、これらをしっかりと実践することで効率的な加工が可能となります。

最適な切削条件の設定方法

真鍮加工業者の皆さん、マシニングセンタでの工具選択とメンテナンスの秘訣をお伝えします。まず、真鍮加工において重要なのは適切な切削条件の設定です。切削条件を設定する際には、回転数や送り速度、切削量などを考慮することが重要です。これらを適切に設定することで、効率的な加工作業が可能となります。

また、工具選択も重要です。真鍮は柔らかい材料であり、適切な工具を選択することで加工品質を向上させることができます。例えば、硬度や刃先の形状を考慮して適切な工具を選ぶことがポイントです。

さらに、メンテナンスもお忘れなく。定期的なメンテナンスを行うことで工具の寿命を延ばし、加工品質を一定に保つことができます。適切な切削条件の設定と工具選択、そして定期的なメンテナンスを行うことで、真鍮加工業での作業効率を向上させることができます。

真鍮加工のための工具メンテナンス

工具メンテナンスの重要性

真鍮加工業者の皆様へ。マシニングセンターでの作業において、工具の選択とメンテナンスは非常に重要です。なぜなら、適切な工具を選ぶことで作業効率が向上し、品質を確保することができます。例えば、真鍮のような柔らかい素材を加工する際には、適切な切削工具を選ぶことで切削面の仕上がりが向上し、加工精度が高まります。

さらに、工具の適切なメンテナンスも必要不可欠です。定期的な清掃や研磨を行うことで、工具の寿命を延ばし、安定した加工品質を維持することができます。例えば、工具の刃先が錆びている場合は、それを定期的に取り除くことで加工時のトラブルを未然に防ぐことができます。

工具選択とメンテナンスを適切に行うことで、真鍮加工業者の皆様はより効率的に作業を行い、品質を確保することができます。是非、この秘訣を活用してみてください。

定期的なメンテナンス手順

真鍮加工業者にとって、マシニングセンターでの工具選択とメンテナンスは非常に重要です。適切な工具を選択することは、作業効率や品質に直結します。たとえば、真鍮加工時には切削性の高い工具が必要です。一方、メンテナンスも欠かせません。定期的な清掃や研磨は、工具の寿命を延ばし、加工精度を保つのに役立ちます。

特に、マシニングセンターでは工具の寿命を延ばすために、適切な切削条件を設定することも重要です。例えば、適切な切削速度や切削量を設定することで、工具の摩耗を抑えることができます。

したがって、真鍮加工業者は工具選択とメンテナンスを十分に考え、定期的な手入れを怠らないようにすることが重要です。これにより、品質の向上や作業効率の向上につながります。

工具の寿命を延ばすための保管と管理

真鍮加工業者必携!マシニングセンタでの工具選択とメンテナンスの秘訣

工具の寿命を延ばすためには、適切な保管と管理が欠かせません。マシニングセンタでの作業中、工具は摩耗しやすくなるため、定期的なメンテナンスが必要です。

まず、工具を使用後はきちんとクリーニングし、油でコーティングすることが大切です。これにより、錆や汚れを防ぎ、寿命を延ばすことができます。さらに、工具を保管する際には湿気や直射日光を避け、適切な温度と湿度を保つことが重要です。

具体例を挙げると、例えば定期的な研摩を行うことで、工具の切れ味を保つことができます。また、適切な切削速度や切削量を守ることで、工具の負荷を軽減し、寿命を延ばすことができます。

工具の保管と管理をしっかり行うことで、真鍮加工業者は効率的に作業を行いながら、工具の寿命を延ばし、コストを削減することができます。

トラブルシューティングと対策

真鍮加工時の一般的な問題

真鍮加工時に直面する一般的な問題は、工具の選択とメンテナンスです。マシニングセンターで真鍮を加工する際、適切な工具を選ぶことが重要です。例えば、硬度や切れ味の良さを考慮して適切な切削工具を選ぶことで、加工品質や効率を向上させることができます。さらに、工具のメンテナンスも欠かせません。定期的な清掃や研磨を行うことで、工具の寿命を延ばし、正確な加工を維持することができます。工具の選択とメンテナンスを適切に行うことで、真鍮加工業者は生産性を向上させるだけでなく、コスト削減や不良品率の低減にも貢献します。真鍮加工において工具選択とメンテナンスをしっかりと行うことで、より効率的で品質の高い加工が可能となります。

問題発生時の対応策

真鍮加工業者の皆様へ。マシニングセンタでの工具選択とメンテナンスについて、重要な秘訣をお伝えします。真鍮は加工時に注意を要する素材ですが、適切な工具を選び、メンテナンスを行うことで効率的な加工が可能となります。

まず、工具選択に関しては、硬度や切削速度を考慮し、適切な刃先形状やコーティングを選定することが重要です。例えば、高速度鋼や硬質合金などの耐摩耗性の高い工具を選ぶことで、真鍮の特性を最大限に活かすことができます。

そして、定期的なメンテナンスも欠かせません。工具の清掃や研磨、刃研ぎを適切に行うことで寿命を延ばし、品質の安定した加工を実現することができます。

工具選択とメンテナンスを通じて、真鍮加工業の生産性向上につなげましょう。

加工精度を保つための工夫

真鍮加工業者の皆様、マシニングセンタでの工具選択とメンテナンスの秘訣をお伝えします。工具選択は加工精度を左右する重要なポイントです。適切な工具を選ぶことで、加工品質を向上させることが可能です。例えば、硬度や切削性に優れた工具を選ぶことで、効率的に加工を行うことができます。また、メンテナンスも欠かせません。定期的な清掃や研磨を行うことで、工具の寿命を延ばし、安定した加工結果を得ることができます。工具の使い方や保管方法にも注意が必要です。正しく取り扱うことで、工具の性能を最大限に引き出すことができます。工具選択とメンテナンスを大切にし、加工精度を保つ工夫をしていきましょう。

真鍮加工業者のための最新技術動向

マシニング技術の進化と真鍮加工

真鍮加工業者の皆様へ。マシニングセンタでの工具選択とメンテナンスのポイントをお伝えします。真鍮加工において、マシニング技術は欠かせません。最適な工具を選ぶことが重要です。例えば、高速度鋼(HSS)ツールは真鍮の柔らかい性質に適しています。また、ダイヤモンドコーティングやカーバイドツールも効果的です。

工具のメンテナンスも大切です。定期的な清掃や研磨を行うことで、工具の寿命を延ばすことができます。潤滑油の適切な使用も重要です。これらの工具の選択とメンテナンスを適切に行うことで、真鍮加工の効率と品質を向上させることができます。是非、日々の作業に生かしてみてください。

真鍮加工の自動化と効率化

真鍮加工業者の皆さん、マシニングセンタでの工具選択とメンテナンスのポイントをお伝えします。真鍮は加工しやすく、耐食性に優れているため、さまざまな製品に広く使用されています。マシニングセンタでは、正しい工具を選択することが重要です。例えば、切削速度や切削深さに合わせた適切な工具を選ぶことで加工効率を向上させることができます。

工具のメンテナンスも欠かせません。定期的な刃の交換や清掃を行うことで、工具の寿命を延ばし、品質の一貫性を保つことができます。具体例として、ツールの摩耗や刃先の欠けなどをチェックし、必要に応じて交換することが重要です。

マシニングセンタでの真鍮加工を効率化するためには、適切な工具選択とメンテナンスを重視しましょう。これらのポイントを守ることで、製品の品質向上や生産性の向上につながります。

業界における持続可能性と環境配慮

真鍮加工業者の皆様へ、マシニングセンタでの工具選択とメンテナンスの秘訣についてお伝えします。真鍮加工において成功するためには、適切な工具とそのメンテナンスが重要です。まず、適切な工具を選択することがポイントです。硬度や切削速度、切りくず処理など、真鍮特有の性質を考慮して工具を選びましょう。

次に、工具のメンテナンスも欠かせません。切れ味が悪くなったり、摩耗が進んだりした工具は、加工精度や効率に悪影響を与えます。定期的なクリーニングや研磨を行い、状態を管理しましょう。

これらの工具選択とメンテナンスのポイントを実践することで、真鍮加工業者の皆様が効率的に作業を行い、品質の高い製品を生産することができるでしょう。是非参考にしてください。

まとめ

真鍮加工業者がマシニングセンタで効果的な工具選択とメンテナンスを行うための秘訣を紹介します。真鍮加工において、適切な工具を選択することは非常に重要です。適切なカッターや切削油を選ぶことで、加工効率を向上させることができます。また、定期的なメンテナンスによって、工具の寿命を延ばし、加工品質を向上させることができます。それによって、生産性を向上させることができます。

真鍮とアルミニウム、切削作業での違いとそれぞれの加工技術

真鍮とアルミニウム、それぞれ異なる特性を持ち、切削作業においても独自の加工技術が必要です。金属加工の世界では、これらの素材は広く使用されており、その違いや最適な加工方法について知っておくことは重要です。本記事では、真鍮とアルミニウムの特性や切削作業での違い、そしてそれぞれの加工技術に焦点を当てて解説します。加工技術を理解し、効果的に活用することで、より質の高い製品を生み出すことが可能となります。

真鍮とアルミニウムの切削作業の概要

真鍮の特性と切削加工の基礎知識

真鍮とアルミニウムは、異なる金属です。真鍮は銅と亜鉛の合金で、アルミニウムは軽量で耐食性に優れています。切削作業において、真鍮は柔らかく、熱や摩擦に強いため、精密な形状加工や装飾品に向いています。一方、アルミニウムは軽くて強度が高いため、航空機や自動車部品などに広く利用されています。例えば、真鍮は音楽楽器やインテリアデザインでよく使われており、アルミニウムは飛行機の部品やスマートフォンのケーシングなどに使われています。それぞれの特性に合わせて、切削作業においても異なる加工技術が必要となります。真鍮は切削時にチップが短く、アルミニウムは冷却が重要です。このように、異なる金属の特性と加工技術を理解することが、効率的な切削作業の鍵となります。

アルミニウムの特性と切削加工の基礎知識

真鍮とアルミニウムは両方とも金属材料ですが、切削作業における違いがあります。真鍮は耐食性に優れ、アルミニウムは軽量で耐久性があります。真鍮は硬く、溶接や加工が難しい一方、アルミニウムは柔らかく、切削しやすい特性があります。例えば、航空機部品や自動車部品などの加工にアルミニウムが広く使用されています。

切削加工では、真鍮は高速での切削に適しており、精度が要求される場合に使われます。一方、アルミニウムは軽くて剛性が低いため、旋盤やフライス盤での加工に適しています。さらに、アルミニウムは熱伝導率が高いため、高速で加工しても熱が逃げやすく、加工時の歪みが少ないという利点があります。

このように真鍮とアルミニウムはそれぞれ異なる特性を持ち、切削加工において異なる使い方がされています。そのため、どちらの材料を使用するかは、加工する部品の要件によって適切に選択されるべきです。

真鍮とアルミニウムの切削作業の比較

真鍮とアルミニウムは、金属加工において重要な素材です。真鍮は耐食性や強度が高く、装飾品や楽器などに使われます。一方、アルミニウムは軽量で耐食性があり、航空機や自動車の部品などに広く使用されています。切削作業において、真鍮は比較的加工しやすく、精密な形状を作ることができます。一方、アルミニウムは軟らかい素材なので、切削時に注意が必要です。例えば、速度や切削深さを適切に設定することが重要です。つまり、真鍮とアルミニウムを切削する際には、それぞれの特性を理解し、適切な加工技術を選択することが重要です。

真鍮の切削加工技術

真鍮切削加工における注意点

真鍮とアルミニウムは異なる性質を持つ材料で、切削作業において異なる加工技術が必要です。真鍮は加工しやすく、切削性が高いため、精密な部品や装飾品などに適しています。一方、アルミニウムは軽量で耐食性に優れており、航空機や自動車部品などに広く使用されています。

真鍮の切削加工においては、適切な刃物やクーリングを使用することが重要です。刃物の選び方や切削速度を調整することで、高品質な加工が可能となります。一方、アルミニウムの場合は、刃物の選定や切削速度を適切に設定することで、加工効率を向上させることができます。

したがって、真鍮とアルミニウムのそれぞれの特性を理解し、適切な加工技術を選択することで、効率的な切削加工が可能となります。加工の際には、材料の特性に配慮しながら作業を行うことが重要です。

真鍮加工に適した工具とその選定

真鍮とアルミニウムはどちらも金属ですが、切削加工においては異なる特性を持っています。真鍮はアルミニウムよりも硬く、耐食性にも優れています。そのため、真鍮を切削する際には、硬度に耐えられる工具が必要です。一方、アルミニウムは軽量で加工しやすい特性があります。

真鍮を切削する際には、硬度に優れたハイスや硬質合金の切削工具が適しています。これにより、効率的かつ精密な加工が可能となります。一方、アルミニウムは柔らかいため、高速度切削が可能なハイスやカーバイト工具が適しています。

このように、切削作業においては、素材の特性に応じて適切な工具を選定することが重要です。真鍮とアルミニウムそれぞれの特性を理解し、適切な切削工具を使用することで、効率的な加工が可能となります。

切削条件の最適化と工程管理

真鍮とアルミニウムは、切削作業において異なる特性を持っています。真鍮は強度が高く、切削時に刃物の摩耗が進みやすいため、適切な冷却液の使用が必要です。一方、アルミニウムは軽量で熱伝導率が高いため、切削時に熱が加工物に移りやすく、加工中に加工物が変形しやすい特性があります。

例えば、真鍮の場合、高速度で切削を行うと表面が焼けてしまう可能性があるため、適切な回転数や進給量を設定することが重要です。一方、アルミニウムは切削速度を速くすることで効率的に加工することができます。

切削作業においては、素材の特性を理解し適切な加工技術を取ることが重要です。真鍮とアルミニウムそれぞれの特性を把握し、最適な切削条件を設定することで、効率的な加工が可能となります。

アルミニウムの切削加工技術

アルミ切削時の問題点とその対処法

真鍮とアルミニウムの切削作業では、異なる特性があります。真鍮は強度が高く、熱伝導性に優れていますが、アルミニウムは軽量で耐食性に優れています。

例えば、アルミニウムの切削時には、刃物が詰まりやすく、切れ味が鈍る問題が発生します。この問題を解決するためには、適切な切削速度と工具の選定が重要です。また、切りくずをうまく排出する工夫も必要です。

一方、真鍮の切削時には、刃先の焼きつきや加工面の仕上がりが悪くなることがあります。こうした問題を解決するためには、適切な切削液の使用や工具の交換頻度の管理が必要です。

したがって、真鍮とアルミニウムの特性を理解し、適切な加工技術を用いることが重要です。これにより、効率的な切削作業を実現し、製品の品質向上につながるでしょう。

アルミ加工における最適な切削方法

真鍮とアルミニウムは、切削作業において異なる性質を持っています。真鍮は耐摩耗性に優れ、熱伝導率が高いため加工時に熱がたまりにくい特性があります。一方、アルミニウムは軽量で強度があり、加工が比較的容易ですが、熱伝導率が高いため切削時に加工物が熱されやすいという特徴があります。

そのため、真鍮の場合は高速度で切削することで効率的に加工を行うことができます。一方、アルミニウムは切削速度を適切に制御することが重要です。例えば、アルミニウムの場合、適切な刃物や切削油を使用することで精度の高い加工が可能となります。

したがって、真鍮とアルミニウムの適切な加工方法を理解し、それぞれの特性に合わせて切削作業を行うことが重要です。それにより、効率的かつ精密な加工を実現し、製品の品質向上につながるでしょう。

切削速度と送り速度の調整

真鍮とアルミニウムは、切削作業で異なる性質を持っています。真鍮はやわらかい金属であり、アルミニウムは軽くて耐食性に優れています。切削速度と送り速度の調整は、それぞれの特性に合わせて行われます。

例えば、真鍮は柔らかいので高速で切削すると表面が傷つきやすくなります。そのため、刃の接触時間を長くして切削速度を落とすことで、より綺麗な仕上がりを得ることができます。一方、アルミニウムは軽い金属であるため、高速の切削が可能です。送り速度を速くすることで、効率的に加工することができます。

したがって、真鍮とアルミニウムの特性に合わせて切削速度と送り速度を調整することが重要です。これにより、効率的かつ品質の高い加工が可能となります。

切削作業での削りかす処理

削りかすの種類と特徴

真鍮とアルミニウム、切削作業での違いとそれぞれの加工技術

真鍮とアルミニウムは、金属加工において重要な素材です。真鍮は銅と亜鉛の合金で、アルミニウムは軽量かつ耐食性があります。

切削作業において、真鍮は柔らかく、加工が簡単です。一方、アルミニウムは硬度が高く、熱伝導性が優れています。そのため、切削時には適切な工具や冷却液が必要です。

例えば、真鍮は楽器や装飾品などに使用されることが多く、アルミニウムは航空機部品や自動車部品に広く利用されています。

したがって、切削作業においては素材特性や使用用途に応じて、真鍮とアルミニウムそれぞれの加工技術を適切に選択することが重要です。

削りかすの処理方法と環境への配慮

真鍮とアルミニウムは、切削作業において異なる特性を持っています。真鍮は耐食性が高く、美しい見た目が特徴です。一方、アルミニウムは軽量で強度があり、熱伝導性に優れています。これらの違いから、加工技術も異なります。

真鍮の場合、切削時に出る削りカスの処理が重要です。削りカスは環境に悪影響を及ぼす可能性があるため、適切に処理することが求められます。例えば、リサイクル業者に依頼して再利用するなどの取り組みがあります。

一方、アルミニウムの切削では、切削液の選定も重要です。適切な切削液を使用することで、加工精度を高めることができます。環境への配慮と加工品質向上の両面を考慮し、切削作業を行うことが大切です。

安全かつ効率的な削りかす管理技術

真鍮とアルミニウムは、切削作業において異なる特性を持っています。真鍮は耐食性に優れ、美しい外観を持ちながらも、アルミニウムは軽くて強靭な特性があります。切削作業において、それぞれの素材に対して異なる加工技術が必要となります。

真鍮を切削する際には、刃物の回転数や切れ味に気を配ることが重要です。一方、アルミニウムは加工時に熱を持ちやすいため、クーラントを使用して過熱を防ぐ必要があります。

例えば、航空機部品の製造では、真鍮の精密加工が求められる一方で、アルミニウムは軽量化の要求に応えるために使用されます。切削作業においては、素材ごとの特性を理解し、適切な加工技術を選択することが重要です。

真鍮加工の応用と事例

真鍮加工の一般的な用途

真鍮加工は、建築、車両部品、楽器、装飾品など広範囲にわたる用途で利用されています。真鍮は耐食性に優れ、美しい光沢を持つため、建築材料として人気があります。例えば、扉の取っ手や照明器具など、さまざまなインテリア部品に使用されています。車両部品では、ラジエーターやブレーキパーツなどに真鍮が使われ、耐久性と耐摩耗性が求められる部分に適しています。また、楽器製造業界でも、トランペットやサックスなどの金管楽器に真鍮が使用されており、音色や外観の美しさが評価されています。真鍮加工は、その特性を活かした様々な製品を生み出しています。

切削以外の真鍮加工技術

真鍮とアルミニウムは切削作業において異なる特性を持っています。真鍮は、強度と耐食性に優れ、熱や電気をよく伝導します。一方、アルミニウムは軽量で加工しやすく、耐食性も高いです。これらの違いを理解することは、加工技術を選択する際に重要です。

例えば、真鍮は歯科器具や楽器の部品などに使用されます。その一方で、アルミニウムは航空機部品や自動車部品に広く利用されています。切削作業においても、真鍮とアルミニウムでは使用する工具や切削速度が異なります。

したがって、加工目的や求められる性能に応じて、真鍮やアルミニウムの特性を考慮して適切な加工技術を選択することが重要です。これにより、製品の品質向上や効率化が図れるでしょう。

実際の製品における真鍮加工の事例紹介

真鍮とアルミニウムは、切削作業において異なる特性を持っています。真鍮は耐食性に優れ、美しい光沢を持ちます。これに対して、アルミニウムは軽量でありながら強度が高い特性を持っています。具体的な例を挙げると、真鍮は楽器や装飾品の製作によく使用され、アルミニウムは航空機や自動車部品などに広く利用されています。切削加工において、真鍮は刃物の摩擦を少なくするために切削油を使用しやすく、一方、アルミニウムは高速での切削に適しています。そのため、それぞれの素材に適した加工技術を使用することが重要です。真鍮とアルミニウムの違いを理解することで、効率的な切削作業を行うことができます。

アルミニウム加工の応用と事例

アルミニウム加工の一般的な用途

真鍮とアルミニウムは、切削作業において異なる特性を持ちます。真鍮は耐食性が高く、装飾品や楽器などに使用されることが一般的です。一方、アルミニウムは軽量で耐久性があり、航空機や自動車の部品、建築材料など幅広い用途に使用されます。例えば、真鍮は時計の歯車や管、アルミニウムはスマートフォンのケースや自転車のフレームに使われます。切削技術においても、真鍮は柔らかく加工しやすいため精密な加工が可能です。一方、アルミニウムは硬いため高速加工が可能で、効率的な生産が期待されます。このように、真鍮とアルミニウムはそれぞれの特性を活かした加工技術が求められています。

切削以外のアルミニウム加工技術

真鍮とアルミニウムは、切削作業において異なる特性を持ちます。真鍮は耐摩耗性が高く、切削時に熱が発生しにくいため、高速切削に向いています。一方、アルミニウムは軽量で熱伝導率が高いため、切削時に熱が溜まりやすく、刃先の寿命が短くなりやすい特性があります。

具体例として、真鍮の切削時には刃先の冷却が重要です。冷却をしっかりと行うことで刃先の寿命を延ばすことができます。一方、アルミニウムの場合は、刃先の交換頻度が高くなるため、刃先の交換がスムーズに行える工程が求められます。

このように、真鍮とアルミニウムの加工技術にはそれぞれ異なるポイントがあります。適切な加工方法を選択することで、効率的な加工が可能となります。

実際の製品におけるアルミニウム加工の事例紹介

真鍮とアルミニウムは、切削作業において異なる特性を持っています。真鍮は耐食性に優れ、見た目も美しいため、装飾品や楽器などに広く使用されています。一方、アルミニウムは軽量かつ強度が高く、自動車や航空機の部品として重要な素材です。切削作業において、真鍮は比較的柔らかく切削しやすい反面、アルミニウムは研磨が難しく高い技術が必要です。例えば、真鍮製の飾り金具は美しさを求められるため、細かい切削技術が要求されます。一方、アルミニウム製の飛行機部品は複雑な形状であり、高精度な切削技術が必要とされます。それぞれの素材には適した加工技術があり、製品の用途や要求に応じて最適な素材と加工方法を選択することが重要です。

まとめ

真鍮とアルミニウムは切削作業において異なる特性を持っています。真鍮は加工しやすく、熱によって変形しやすい性質を持っています。一方、アルミニウムは軽くて強度があり、切削時には適切な工具と技術が必要です。各素材に合った適切な切削技術を使うことで、効果的な加工が可能となります。