加工技術 column

マシニング完全ガイド:プロセスから設備まで詳しく学ぶ

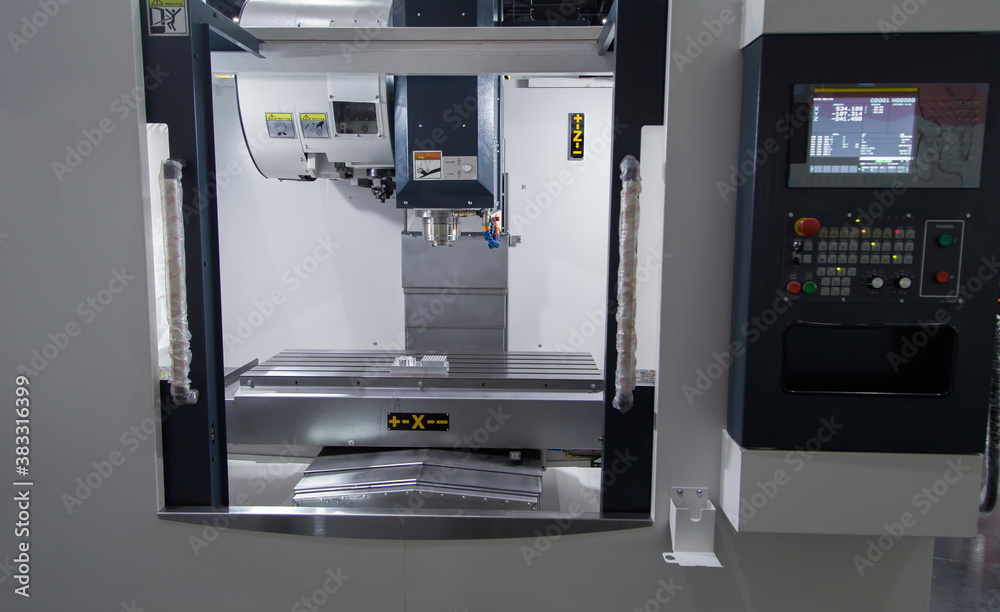

マシニングとは、加工プロセスにおける重要な要素の一つです。この完全ガイドでは、マシニングの基本的な概念から、実際の機械設備に至るまで、詳しく解説します。マシニングが何か、どのように機能するのか、興味を持たれた方も多いのではないでしょうか?加工業界における重要な技術であるマシニングについて、このガイドを通じて理解を深めていきましょう。

マシニングとは

マシニングの基本概念

マシニングとは、工作機械を使って金属やプラスチックなどの素材を削り出す加工方法のことです。このプロセスは、精密な部品や製品を製造する際に欠かせません。例えば、自動車や航空機のエンジン部品などがマシニングのおかげで製造されています。マシニングは、コンピューター制御された機械を使い、素材を高い精度で削り取ることができます。

マシニングの設備には、旋盤やフライス盤などがあります。これらの機械は、工業製品から日常生活に欠かせない製品まで、さまざまなものを作るのに活用されています。また、最新の技術を取り入れたマシニング設備は、効率的で精密な加工が可能です。

マシニングは製造業において重要な役割を果たしており、高い技術力と熟練した技術者が求められています。今後も技術の進化とともに、さらなる発展が期待される分野です。

マシニングの歴史と発展

マシニングは、工作機械を使って金属やプラスチックなどの素材を削る加工方法です。この技術は機械工学の中核をなすものであり、製造業において重要な役割を果たしています。マシニングの歴史は古く、工業革命以前から存在していました。しかし、近年のテクノロジーの発展により、精度や効率が飛躍的に向上しました。

現代のマシニングプロセスでは、コンピューター制御によるCNC(コンピューターナメリカルコントロール)が一般的に使われています。これにより、複雑な形状やデザインも正確に加工することが可能となりました。例えば、自動車や航空機の部品、医療機器など、さまざまな産業でマシニング技術が活用されています。

マシニングの進化は止まるところを知らず、常に新しい技術や設備が開発されています。この分野は今後もさらなる発展が期待され、製造業を支える重要な要素として今後もますます注目されるでしょう。

現代におけるマシニングの役割

現代におけるマシニングの役割は非常に重要です。マシニングとは、工作機械を使用して加工することを指します。自動車産業や航空産業など幅広い産業で利用されており、高精度で複雑な部品を製造するのに欠かせない技術です。

マシニングは、コンピュータ制御により高い精度と効率を実現します。例えば、航空機のエンジン部品や自動車のエンジンブロックなど、厳しい要件を満たす部品を製造する際に重要な役割を果たしています。

さらに、マシニング技術の進歩により、金属やプラスチックなどさまざまな素材を加工できるようになりました。このことから、製造業においてマシニングは欠かせない技術となっています。マシニングの進化は、製造業の生産性向上や製品の品質向上に貢献しています。

マシニングセンターとは

マシニングセンターの定義

マシニングセンターとは、工作機械の一種で、金属やプラスチックなどの素材を切削加工する際に使用される装置です。マシニングセンターは、工業製品や部品の製造に広く利用されており、精密な加工作業を行うことができます。

マシニングセンターは、コンピュータ制御システムによって操作され、高度な自動化が可能です。このため、効率的な生産プロセスを確保することができます。例えば、自動車産業では、エンジン部品やブレーキディスクなどの加工にマシニングセンターが活用されています。

さらに、マシニングセンターは、精度の高い加工が可能なため、航空宇宙産業や医療機器製造業など、高い品質基準が求められる分野でも重要な役割を果たしています。マシニングセンターの技術革新は、製造業全体の発展に貢献しており、今後もその重要性はますます高まることが期待されています。

マシニングセンターの種類と特徴

マシニングセンターの種類と特徴は、様々な形状やサイズで提供されています。マシニングセンターは、工作機械の一種であり、材料を削るプロセスを自動的に行うことができます。これにより、精密な部品や部品を大量に生産する際に非常に効率的です。

マシニングセンターには、垂直マシニングセンターや水平マシニングセンターなど、さまざまなタイプがあります。垂直マシニングセンターは、主軸が垂直方向に設置されており、上方向に切削される特徴があります。一方、水平マシニングセンターは、主軸が水平に配置されており、水平方向に切削される特徴があります。

これらの機械は、自動工具交換や数値制御システムを備えており、高精度で効率的な加工を実現します。マシニングセンターは、自動車産業から航空宇宙産業まで幅広い産業で利用されており、その重要性はますます高まっています。

マシニングセンターの適用範囲

マシニングセンターの適用範囲は非常に広いです。これらの装置は、金属やプラスチックなどの素材を切削するために使用されます。例えば、自動車部品や航空機部品などの精密な部品を製造する際に活用されています。マシニングセンターは、高い精度と信頼性を持ち、複雑な形状を作成することができます。

その他にも、医療機器や電子機器の製造にもマシニングセンターが欠かせません。例えば、人工関節や精密機器の部品など、高度な技術と精密さが求められる製品を生産する際に利用されます。このような分野では、最新の技術と高度な設備が求められるため、マシニングセンターが重要な役割を果たしています。

このように、マシニングセンターはさまざまな産業分野で重要な役割を果たしており、その応用範囲はますます広がっています。

マシニングセンタ完全入門

機械加工の基本

機械加工は、工業製品を作る上で欠かせない基本的なプロセスです。金属やプラスチックなどの素材を削ったり形作ったりすることで、精密な部品や製品を製造することができます。この技術は、自動車や航空機、家電製品などの製造に広く活用されています。

例えば、自動車のエンジン部品や航空機の構造部品は、機械加工によって高い精度で加工されています。これにより、安全性や性能が確保され、製品の信頼性が高まります。

機械加工には、CNC(コンピュータ数値制御)マシンなどの最新の設備が使われており、高度な技術が求められます。このような技術は、製造業の発展に不可欠であり、製品の品質向上や生産効率の向上に貢献しています。

マシニングセンタの基本操作

マシニングセンタの基本操作について解説します。マシニングとは、工作機械を使って金属加工をすることを指します。マシニングセンタは、工作を自動で行う装置であり、精密な加工が可能です。この装置は、コンピュータで制御され、設計図通りに加工を行います。

マシニングセンタは、さまざまなプロセスを経て製品を作り出します。例えば、フライス加工やボーリング加工などがあります。これらの作業が正確に行われることで、製品の精度や品質が向上します。

また、マシニングセンタは航空宇宙産業や自動車産業など、さまざまな産業で利用されています。高度な技術を要する分野であり、設備の近代化や技術者の育成が重要です。

マシニングセンタの基本操作について理解することで、製造業の技術革新や製品の品質向上に貢献することができます。

安全なマシニングセンタの使用方法

マシニングとは、工作機械を使って金属やプラスチックなどの素材を切削加工する方法です。マシニングセンタは、工作機械の一種であり、自動的に素材を加工することができます。安全なマシニングセンタの使用方法にはいくつかのポイントがあります。

まず、作業を始める前に必ずマシンの取扱説明書をよく読み、正しく使用方法を理解しましょう。安全装置の確認や作業範囲の設定など、基本的な手順を守ることが重要です。

さらに、作業中は保護メガネや手袋などの安全具を着用し、素材が飛散するのを防ぐため作業場をきれいに保ちましょう。作業後はマシンの電源を切り、周囲を整理整頓することも忘れずに行いましょう。

これらの安全対策を守ることで、マシニングセンタを安全に効果的に使用することができます。

CNC加工とは何ですか?

CNC加工の基本

マシニングとは、工作機械を使って金属やプラスチックなどの素材を削り出す加工方法のことです。CNC加工とは、コンピュータによって制御される自動化システムを使用して行われる加工方法です。この方法は、高い精度と効率性を提供し、さまざまな産業で広く利用されています。

具体的な例を挙げると、自動車産業ではエンジン部品や車体部品の製造にCNC加工が活用されています。また、航空宇宙産業では、航空機部品の精密加工にもCNC技術が重要な役割を果たしています。

要するに、マシニングは精密加工において不可欠な技術であり、CNC加工はその中でも高度な自動化を実現する手法です。産業界においてこれらの技術を理解し活用することが、競争力を維持するために重要な要素となります。

CNCマシニングプロセスの概要

CNCマシニングとは、コンピュータ制御された工作機械を使って金属やプラスチックなどの素材を削り取る加工方法のことです。このプロセスは精密で効率的な加工が可能であり、製品の精度や仕上がりに高い品質を求められる産業で広く使用されています。

マシニングのプロセスには、工具の選択、加工速度の調整、切削深さの設定など、さまざまな要素が関わります。例えば、自動車産業ではエンジン部品の製造でCNCマシニングが重要な役割を果たしています。高精度な部品を大量生産する際には、CNCマシニングが非常に効果的です。

工業界だけでなく、アートやデザインの分野でもCNCマシニングが活用され、独創的な製品の制作に役立っています。したがって、CNCマシニングは現代の製造業や創造産業において重要な技術となっています。

CNCプログラミングの基礎

CNCプログラミングは自動機械加工の基本です。この技術では、コンピュータプログラムによって工作機械が操作され、精密な部品が製造されます。CNCプログラミングは、工業製品から家庭用品まで幅広い分野で使われています。

CNCプログラミングの利点は多岐にわたります。まず、高い精度で加工が可能なため、部品の品質が向上します。また、大量生産にも適しており、効率的な生産が可能です。具体例として、自動車産業ではエンジン部品や歯車など、精密加工が求められる部品がCNCプログラミングで製造されています。

結論として、CNCプログラミングは製造業において欠かせない技術であり、日本の製造業界でも重要な役割を果たしています。技術の発展により、CNCプログラミングはますます進化し、製造プロセスの効率化に貢献しています。

初めてのマシニングセンタ導入ガイド

マシニングセンタの基礎知識

マシニングセンタは、工作機械の一種で、工作物を削るための装置です。工作物を固定し、切削工具を使って形を整えることができます。この装置は、自動的に作業を行うことができるため、生産性が向上します。

マシニングセンタは、自動車、航空宇宙、医療機器など、さまざまな産業で利用されています。例えば、自動車部品の精密加工や航空機の部品製造などに使われています。さらに、最新のテクノロジーを取り入れることで、より高度な加工が可能となり、製品の品質向上にもつながります。

マシニングセンタの基礎知識を理解することで、製造業の現場での生産性向上や製品品質の向上につながることが期待されています。工業分野において重要な役割を果たすマシニングセンタの活用は、今後さらに注目されるでしょう。

マシニングセンタの選び方

マシニングセンタの選び方は重要です。マシニングとは、工作機械を使って金属を削り出すことです。マシニングセンタは、工作機械を一つに統合し、自動で加工する装置です。選ぶ際のポイントは、まず、加工する材料や精度、加工する形状などを考えることです。たとえば、複雑な形状の部品を作る場合は、5軸マシニングセンタが適しています。また、作業スペースの広さや加工速度、精度なども重要です。さらに、メンテナンスやサポート体制も確認しましょう。適切なマシニングセンタを選ぶことで、効率的な加工が可能となります。このように、マシニングセンタの選び方をしっかり考えることが重要です。

導入時のチェックリスト

マシニングとは、工作機械を使って金属やプラスチックなどの素材を切削加工する製造技術のことです。この工程は、自動車部品や航空機部品、家電製品など、さまざまな製品の製造に欠かせない重要なプロセスです。

マシニングのプロセスには、旋削、フライス、ボーリングなどがあります。例えば、フライスは工作物を回転させながら切削する方法で、高い精度が求められる場面で利用されます。また、ボーリングは穴を開ける加工方法で、エンジン部品やベアリングなどの製造に使用されます。

マシニングでは、CNC(コンピュータ数値制御)システムを使用することで、高度な自動化が可能となり、生産性が向上します。今後も技術の進化により、より精密で効率的なマシニングが期待されています。

CNC機械加工アクリルの完全ガイド

アクリルとは

マシニングとは、工作機械を用いて金属やプラスチックなどの材料を削る加工方法のことです。このプロセスは工業製品や部品の製造に広く利用されています。

マシニングの主な利点の1つは、高い精度で加工が可能であることです。例えば、自動車や航空機などの高度な技術が必要な製品の製造において、マシニングは不可欠な技術となっています。

また、マシニングは大量生産にも適しており、短時間で多くの製品を作成することができます。これにより、生産性を向上させることができ、企業の競争力を高めることができます。

さらに、マシニングは材料の種類によらず幅広く対応可能であり、金属だけでなくプラスチックやセラミックスなどの加工も可能です。このような柔軟性が、マシニングの魅力の一つと言えます。

アクリルのCNC機械加工

マシニングとは、工作機械を使って金属やプラスチックなどの素材を切削加工する方法です。アクリルのCNC機械加工は、コンピュータ制御による精密な加工技術の一つで、アクリル素材を使った製品を作る際に重要です。この方法は、設計図面をコンピュータに入力し、機械に加工を指示することで、高い精度で加工することができます。

アクリルのCNC機械加工は、広告業界や工業製品の製造業界などで幅広く活用されています。例えば、看板やディスプレイ、部品加工などによく使われており、綺麗な仕上がりや高い精度が求められる製品に適しています。

このように、マシニングの一環としてのアクリルのCNC機械加工は、製品の精度や品質を向上させるために欠かせない技術と言えます。

アクリル加工における注意点

マシニングとは、工作機械を使用して加工することを指します。このプロセスは、金属やプラスチックなどの素材を削ったり形作ったりする際に利用されます。例えば、車のエンジン部品や電子機器の筐体など、様々な製品の製造に使われています。

マシニングには、CNC(コンピュータ数値制御)マシンを使用する自動化された方法や、従来の手動操作による方法などいくつかの手法があります。この技術は、精密な加工が求められる産業分野で広く利用されています。

注意点として、適切な切削速度や刃先の選定、加工時の冷却や潤滑などが重要です。これらの要素を適切に管理することで、素材への負担を軽減し、高品質な加工を実現することが可能となります。マシニングは製造業において欠かせない技術であり、その適切な理解と実践が重要です。

マシニングプロセスから設備まで

マシニングプロセスの流れ

マシニングは工作機械を使って金属やプラスチックなどの素材を切削加工するプロセスです。このプロセスは、工作物を所定の寸法や形状に加工する際に使用されます。まず、CAD(コンピュータ支援設計)によってデザインされた図面を基に、CNC(コンピュータ数制御)システムが工作機械を制御します。

マシニングは、自動車部品や航空機部品など、精密なパーツを作る際に重要な役割を果たしています。例えば、エンジン部品や歯車などの部品がこれに該当します。これらの部品は、高い精度で加工される必要があります。

さらに、マシニングは製造業において効率的な生産を実現するためにも重要です。自動化されたマシニングプロセスによって、短時間で多くの部品を生産することが可能となります。このように、マシニングは製造業において欠かせない技術となっています。

マシニングに必要な設備

マシニングに必要な設備は、高度な加工を可能とする機器や工具が含まれます。例えば、コンピュータ数値制御(CNC)マシンは、精密な金属やプラスチック部品を作成するのに必要不可欠です。これらの機械は、プログラムされた指示に基づいて素材を切削、削り取ることができます。加工には、刀具や刃物を保持するための専用のホルダーや治具も重要です。さらに、冷却や潤滑を行うための装置も必要です。これらの設備が整っていることで、効率的かつ正確な加工が行われ、製品の品質が向上します。マシニングにおいては、適切な設備を整備することが大切です。

設備のメンテナンスとトラブルシューティング

マシニングは、工作機械を使って金属やプラスチックなどの素材を削る加工方法のことです。このプロセスでは、コンピューター制御された機械が精密な作業を行い、製品を仕上げます。マシニングは、自動車部品や航空機の部品など、さまざまな工業製品の製造に広く使われています。

マシニングの設備のメンテナンスとトラブルシューティングは、製品の品質や生産性を維持するために重要です。例えば、切削工具の研ぎ直しや交換、潤滑油の定期交換などが挙げられます。また、機械の異常や故障が発生した際には、すばやく原因を特定し修理することが必要です。

これらの対応を適切に行うことで、マシニング設備の効率を向上させることができ、生産ライン全体の安定した稼働を確保することができます。その結果、製品の品質向上や生産コストの削減につながるでしょう。

マシニング技術の応用

複雑形状の加工方法

マシニングは、工作物を形作るための重要なプロセスです。工作物に複雑な形状を与えることができ、精密な加工が可能となります。例えば、複雑な部品や金型を作る際にマシニングが活躍します。工作機械によって切削や穴あけなどが行われ、高い精度で仕上げられます。特に航空宇宙産業や自動車産業などの分野では、マシニングが欠かせない技術として重要視されています。さらに、最新のテクノロジーを導入することで、効率的な加工が可能となります。これによって、製品の品質向上や生産性の向上が期待されます。マシニング技術は、産業界において重要な役割を果たす技術であり、その進化は今後も続くことが予想されます。

高精度加工のための技術

マシニングは、高精度な加工を行うための技術です。このプロセスは、コンピューター制御を用いて金属やプラスチックなどの素材を削り取り、所定の形状に加工する方法です。例えば、自動車や航空機の部品製造など、幅広い産業で利用されています。マシニングは、精密さと効率性に優れており、微細な部品や複雑な形状を作成することが可能です。技術の進歩により、より高速かつ正確な加工が可能になり、製品の品質向上に貢献しています。さらに、最新のマシニング設備は、省エネや環境負荷の低減にも配慮して設計されています。これにより、製造プロセス全体が持続可能性を考慮したものとなっています。

マシニングと他の製造技術の組み合わせ

マシニングと他の製造技術の組み合わせは、製造業において重要な役割を果たしています。マシニングは、精密加工に適した技術であり、精密な部品や部品を効率的に製造するのに最適です。加工対象の材料や形状によって、マシニングだけでは難しい場合もあります。そのため、他の製造技術と組み合わせて使われることがあります。

たとえば、3Dプリンターとマシニングを組み合わせることで、複雑な形状の部品を効率的に製造することが可能となります。また、レーザー加工やエッチングなどの技術と組み合わせることで、さらに高度な加工が実現できます。マシニングと他の製造技術を組み合わせることで、より効率的で緻密な製品製造が可能となります。このように、マシニングは他の製造技術と組み合わせることで、さまざまな産業分野で活躍しています。

マシニングの未来と技術革新

マシニング技術の最新動向

マシニング技術の最新動向についてご紹介します。マシニングとは、工作機械を利用して金属やプラスチックなどの素材を削り出す加工方法のことです。最新の技術では、コンピューター制御により高精度な加工が可能となり、製品の品質向上や生産効率の向上が図られています。

近年、マシニングの技術はさらに進化し、3Dプリンティングと組み合わせることで複雑な形状の部品も効率的に製造できるようになりました。例えば、航空機や自動車産業では、高度なマシニング技術が求められており、燃費や安全性の向上に貢献しています。

このように、マシニング技術の最新動向は産業界に革新をもたらし、製造業の発展に大きく寄与しています。今後もさらなる技術革新が期待される分野です。

産業におけるマシニングの新たな役割

マシニングは、製造業において重要な役割を果たしています。工場での生産ラインにおいて、金属やプラスチックなどの素材を加工する際に使用される方法です。例えば、自動車産業や航空産業において、エンジン部品や航空機部品などの精密加工に欠かせない技術です。

マシニングの工程は、コンピュータ制御を用いて素材の形状を加工することができます。このような高度な技術は、製品の品質や精度を向上させることに貢献しています。さらに、製造業における効率的な生産を可能にし、市場競争力を維持する上でも重要な要素となっています。

マシニング技術の進化は、製造業全体の生産性向上につながることが期待されています。このように、マシニングは製造業における新たな役割を果たし、技術の発展と産業の発展に貢献しているのです。

持続可能なマシニングへの取り組み

マシニングは、工作機械を用いて金属やプラスチックなどの素材を切削加工するプロセスです。この技術は製造業において重要であり、製品の形状を作り出す際に欠かせないものです。マシニングは高い精度と効率性が求められるため、最新の設備や技術が導入されています。

近年、マシニングにおいて持続可能な取り組みが注目されています。環境への配慮やエネルギー効率などが重要視され、省エネの取り組みや再利用可能な材料の使用などが増加しています。例えば、新しい素材を使用して切削時の廃棄物を減らす取り組みや、省エネ型の機械を導入することで環境負荷を低減することが挙げられます。

これらの取り組みにより、マシニング業界は持続可能な方向へと進化を遂げています。環境への配慮やエネルギー効率の向上が進むことで、製造業全体の持続可能性を高める一助となることが期待されています。

実践!マシニングセンタの活用

初心者向けプロジェクト例

マシニング完全ガイド:プロセスから設備まで詳しく学ぶ

マシニングとは、工作機械を使って金属やプラスチックなどの素材を形作るプロセスです。この技術は製造業で幅広く利用されており、自動車や航空機、医療機器などの製造に欠かせないものです。

マシニングのプロセスは、まず設計図面を元に加工する素材を選定し、工作機械で切削や削り取りを行います。例えば、自動車のエンジン部品や航空機のフレームなど、高精度な加工が求められます。

マシニングには様々な種類があり、旋盤やフライス盤、ボール盤などが一般的です。これらの設備を適切に選定し、プロセスを正確に実行することが製品の品質向上につながります。

マシニングの理解を深めることで、製造業における技術革新や生産性向上に貢献することができるでしょう。マシニングの知識を習得することで、製造現場での活躍の幅がさらに広がること間違いありません。

中級者向けのチャレンジ

マシニングとは、工作機械を使用して金属やプラスチックなどの素材を削る加工技術のことです。このプロセスは、精密な部品や製品を作るのに重要です。マシニングは、自動車部品や航空機部品、医療機器などさまざまな産業で使われています。例えば、エンジン部品や歯科用具などが挙げられます。

マシニングを行うためには、専用の設備が必要です。数値制御(CNC)マシンや旋盤、フライス盤などが一般的に使用されます。これらの機器を操作するためには、専門知識や技術が必要ですが、訓練を積めば誰でも上達することが可能です。

マシニングの技術を習得することで、製造業や産業界でのキャリアパスを広げることができます。高度な技術と精度が求められるため、専門家としての地位を築くことができるでしょう。マシニングは、製造業において欠かせない技術であり、その重要性は今後も高まることが予想されます。

専門技術の習得と活用

マシニングとは、金属やプラスチックなどの素材を工作するための専門技術のことです。この技術を習得し、活用することは製造業において重要です。例えば、自動車や航空機の部品製造に幅広く利用されています。マシニングは、精密な加工が求められる産業で欠かせない技術と言えます。

専門技術を持つマシニング技術者は、CAD/CAMソフトウェアを使用して設計図面を読み取り、必要な工具や材料を選定します。その後、旋益やフライス盤などの機械を操作して加工作業を行います。このような専門技術を活用することで、高品質な部品を効率的に製造することが可能となります。

マシニングの技術は日々進化しており、より効率的かつ精密な加工が求められています。そのため、専門技術の習得と活用は、製造業における競争力を高めるために重要な要素となっています。

まとめ

マシニングとは工作機械を用いて金属を形作る製造プロセスのことを指します。このプロセスでは、自動化された工具や機械を用いて金属を削る、切る、あるいは形作ることが可能です。マシニングには様々な種類があり、CNC(Computer Numerical Control)マシニングやレーザーカッティングなどがあります。これらの技術を習得することで、製造業における生産性や精度を向上させることができます。また、新たな設備や技術の導入によって、マシニングのプロセス自体も進化を遂げています。

真鍮切削のコツを伝授!美しい仕上がりを実現する方法

真鍮を切削する際に美しい仕上がりを実現するには、何かコツが必要ですよね。そこで、この記事では、真鍮切削のテクニックをご紹介します。真鍮とは素敵な素材であり、その魅力を最大限に引き出すためには、正しい切削方法が欠かせません。本稿では、真鍮切削の基本から応用までを丁寧に解説します。美しい加工を実現したい方、ぜひご覧になってください。

真鍮切削の基礎知識

真鍮とは – 物質の特性と概要

真鍮は、銅と亜鉛からなる合金であり、金属加工において広く使用されています。真鍮は耐食性が高く、美しい光沢を持ち、加工しやすい特性があります。真鍮切削は、美しい仕上がりを実現するために重要です。切削する際に注意すべきポイントは、適切な切削速度と切削深さを確保することです。また、刃先の形状や刃先の素材も切削品質に影響を与えます。例えば、スピンドル速度を調整することで真鍮の切削品質を向上させることができます。真鍮切削の技術を磨くことで、綺麗な仕上がりを実現し、作業効率も向上させることができます。真鍮切削は、正しい方法で行うことで、高品質な加工が可能となります。

真鍮の加工しやすさについて

真鍮は加工しやすく、美しい仕上がりを実現することができます。真鍮は硬くても柔らかいため、切削や加工が比較的容易です。例えば、旋盤を使用して円筒形に加工する際、真鍮は滑らかに削られるため、綺麗な仕上がりが期待できます。また、フライス加工などでも真鍮は細かい部分まで精密に加工できます。

真鍮は耐食性や耐久性にも優れており、装飾品や工芸品など幅広い用途で利用されています。例えば、時計や楽器などの部品、建築材料、インテリアデザインにも使われています。そのため、真鍮を切削する際には、正確な計画と適切な工具を使うことが重要です。

真鍮の特性を理解し、適切な切削や加工方法を使うことで、美しい仕上がりを実現することができます。そのため、真鍮加工の際には、素材の特性を考慮しながら丁寧に作業を行うことが大切です。

真鍮切削加工の一般的な用途

真鍮切削は、さまざまな用途で活躍する加工方法です。真鍮は美しい光沢と耐久性を持ち、インテリアや装飾品、機械部品など幅広い分野で利用されています。例えば、真鍮製の飾り板やインテリア雑貨は高級感があり、家具や照明器具にもよく使われます。また、機械部品では、真鍮の耐食性や加工しやすさから、精密機器や精密部品にも多く使われています。真鍮切削には、高い技術と知識が求められますが、熟練した職人の手にかかれば、美しい仕上がりを実現することができます。真鍮切削は、その優れた特性から、さまざまな産業分野で重要な役割を果たしています。

真鍮の加工時の注意点

切削工具の選定

真鍮を切削する際に美しい仕上がりを実現するためには、適切な切削工具の選定が重要です。真鍮は柔らかい金属であり、正しい工具を使わないと加工がうまくいきません。例えば、ハイスや硬質合金の刃物が適しています。これらの刃物は真鍮の特性に合わせて設計されており、切削時に熱や摩擦をうまくコントロールすることができます。

また、刃物の選定だけでなく、適切な切削速度や切削量も重要です。速度が速すぎると刃物がすぐに摩耗してしまい、逆に遅すぎると切削不良が生じます。適切な条件で加工することで、美しい仕上がりが得られるのです。

したがって、真鍮を切削する際には適切な切削工具を選び、適切な条件で加工することがポイントです。これらのポイントを押さえれば、美しい仕上がりを実現することができます。

切削条件の設定

真鍮を切削する際に、美しい仕上がりを実現するためには、適切な切削条件の設定が重要です。まず、切削速度や切削深さ、切削量などを適切に設定することが必要です。これにより、真鍮を綺麗に加工することが可能となります。

理由は、適切な切削条件を設定することで、切削時の摩擦や熱の発生を抑えることができ、加工面の質を向上させることができるからです。

具体的な例を挙げると、切削速度が速すぎると真鍮が焼けてしまい、加工面が荒れてしまう可能性があります。一方、速度が遅すぎると切削不良が生じる恐れがあります。適切な切削条件を設定することで、美しい仕上がりを実現することができます。

したがって、真鍮切削においては、適切な切削条件の設定が重要であり、これをしっかりと把握することが美しい加工面を実現する秘訣となります。

潤滑と冷却の重要性

真鍮切削において、潤滑と冷却は非常に重要です。切削時に適切な潤滑剤を使用することで、切削過程での摩擦を減らし、工具の寿命を延ばすことができます。また、冷却効果により加工物の温度上昇を抑え、精度の高い加工が可能となります。例えば、真鍮は高温で加工すると変色してしまうため、適切な冷却を行うことで美しい仕上がりを保つことができます。

さらに、潤滑と冷却は加工時の切りくず除去や加工表面の仕上げにも影響を与えます。適切な潤滑と冷却を行うことで、切削時の作業効率が向上し、加工物の品質も向上します。したがって、真鍮切削においては、潤滑と冷却を適切に行うことが美しい仕上がりを実現するために欠かせないポイントと言えます。

真鍮加工時の一般的な問題と対策

真鍮を切削する際に一般的に発生する問題とその対策についてお伝えします。真鍮は美しい仕上がりを実現できる素材ですが、切削時に注意が必要です。まず、真鍮は柔らかい金属であり、切削時に振動や歪みが生じやすい特徴があります。これを避けるためには、切削速度を適切に設定し、刃先を鋭利に保つことが重要です。さらに、切屑や切削油の適切な管理も欠かせません。これらの対策を講じることで、真鍮の切削作業を効果的に行うことができます。美しい仕上がりを実現するために、真鍮切削時の問題に対処するポイントをしっかり押さえて作業に臨みましょう。

真鍮切削の実践的加工方法

切削プロセスの計画

真鍮を切削する際のコツを伝授します。美しい仕上がりを実現するためには、まず切削プロセスを計画することが重要です。なぜなら、正確な計画がなければ、素材が損傷する可能性があるからです。例えば、適切な工具や刃物の選択が必要です。次に、適切な切削速度や切削深さを設定します。これにより、真鍮がスムーズに切られ、仕上がりが美しくなります。さらに、切削中には冷却液を使うことも重要です。冷却液がないと素材が過熱し、切削精度が低下する可能性があります。以上のポイントを抑えることで、真鍮の切削作業を効果的に行い、美しい仕上がりを実現できます。

ラフィングとフィニッシングの違い

真鍮切削のポイントをマスターし、美しい仕上がりを実現しましょう。真鍮は金属の一種であり、切削に特定の技術が必要です。まず、切削の理由を理解することが重要です。真鍮は柔らかい金属であり、切削時に熱を発生しやすいため、適切な冷却液を使うことが必要です。さらに、切削工具の選択も重要です。硬度と形状に応じて適切な工具を選ぶことで、切削作業が効率的に行えます。

具体的な例を挙げると、適切な刃先やスピードを選ぶことで、真鍮の切削作業がスムーズに進行します。また、切削面の仕上げにも気を配ることで、美しい仕上がりを実現できます。これらのポイントを押さえることで、真鍮切削において上手な技術を身につけることができます。

真鍮の適切なラフィング方法

真鍮を切削する際、美しい仕上がりを実現するためには、適切なラフィングが重要です。まず、切削する前に真鍮の表面をきれいに洗浄し、油や汚れを取り除きます。次に、適切な工具を使用してラフィングを行います。ラフィングは、真鍮の表面を滑らかにし、仕上がりを美しくするための作業です。適切な圧力とスピードで工具を操作することがポイントです。

例えば、真鍮の切削には専用のラフィングツールを使用することで、効果的な仕上がりを実現できます。また、適切な冷却液を使うことで、切削時の摩擦熱を抑えることができます。これにより、真鍮の変色や歪みを防ぎ、綺麗な仕上がりを保つことができます。適切なラフィング方法を実践することで、真鍮をきれいに切削することができ、美しい仕上がりを実現することができます。

美しい仕上がりを得るフィニッシング技術

真鍮切削のコツを伝授します。美しい仕上がりを実現するためには、正しいフィニッシング技術が肝心です。まず、切削時には適切な刃物を使用して、真鍮の硬度に合った工具を選びましょう。次に、切削速度や切削量を適切に設定することが重要です。適切なスピードや深さで切削することで、仕上がりにムラが生じず、美しい表面を確保できます。

さらに、切削時には冷却液を使用することもおすすめです。冷却液を使うことで熱による変形や加工精度の低下を防ぎ、作業効率を向上させます。最後に、切削後は適切な仕上げ工程を施して、真鍮の美しい輝きを引き出しましょう。これらのポイントを抑えることで、美しい仕上がりを得ることができます。

真鍮加工のための工具と機械の選び方

工具の材質と形状

真鍮切削のコツを伝授します!美しい仕上がりを実現するためには、工具の材質と形状が重要です。真鍮は柔らかい金属であり、切削時に熱を生じやすい特性があります。したがって、切削用の工具は熱に強い高速度鋼や硬質合金などが適しています。

工具の形状も重要です。例えば、切削刃の角度や刃先の形状が切削時の仕上がりに影響を与えます。適切な刃形状を選ぶことで、真鍮の削りカスやバリを最小限に抑え、美しい加工面を実現できます。

さらに、切削時の切削速度や切削量も重要です。適切な速度と量を設定することで、真鍮の切削時にかすやほこりが発生せず、綺麗な仕上がりを実現できます。

これらの要点を抑えて、適切な工具と切削条件を選ぶことで、美しい真鍮加工を実現できます。

CNC機械と従来の機械

真鍮切削は、美しい仕上がりを実現するための重要な工程です。真鍮は加工が難しい素材であり、正しい切削方法が必要です。まず、切削速度を適切に設定することが重要です。高速すぎると工具がすぐに摩耗してしまいますが、低速だと切削面に悪影響を与えます。次に、適切な切削油や冷却液を使用することも重要です。これにより摩擦を減らし、切削工程をスムーズに行うことができます。さらに、適切な工具や切削条件を選択することで、作業効率が向上し、美しい仕上がりを実現できます。真鍮切削には注意が必要ですが、正しい方法を取ることで良い成果を得ることができます。

切削速度と送り速度の調整

真鍮を切削する際に重要な要素は、切削速度と送り速度の調整です。切削速度が速すぎると刃が摩耗しやすくなり、逆に遅すぎると切削面が荒れてしまいます。同様に、送り速度が速すぎると刃先に過度の摩擦が生じ、逆に遅すぎると切屑が詰まってしまいます。例えば、真鍮の場合、切削速度は適切に設定することで美しい仕上がりを実現できます。切削速度と送り速度を適切に調整することで、真鍮を効率よく加工することができます。これらの工程に注意を払うことで、高品質な製品を生産することが可能となります。

切削技術の応用とトラブルシューティング

複雑な形状の切削

真鍮の切削は、美しい仕上がりを実現するためのコツがあります。複雑な形状の真鍮を切削する際には、まず適切な刃物を選ぶことが重要です。硬さと扱いやすさを兼ね備えた刃物を選ぶことで、精密な切削が可能となります。さらに、適切な切削速度や刃の角度を設定することも大切です。正確な設定によって、切削時の振動や摩擦を最小限に抑え、綺麗な仕上がりを実現できます。

例えば、複雑なデザインが施された真鍮の装飾品を制作する場合、適切な刃物を使い、正確な切削速度で加工することが必要です。これにより、細部まで美しい仕上がりを確保することができます。真鍮切削においては、慎重な設定と注意深い作業が重要です。【MADE UP EXAMPLE】

真鍮加工における精度の管理

真鍮切削において、美しい仕上がりを実現するためには、精度の管理が重要です。切削作業を行う際には、正確な作業手順と適切な切削工具を使用することがポイントです。例えば、適切な刃先形状を選択したり、適切な刃先加工をすることで、切削時の振動を軽減して精度を向上させることができます。

さらに、切削速度や切削深さなどのパラメーターも適切に設定することで、仕上がりの品質を向上させることができます。また、冷却材の適切な使用や切削面の清掃も忘れてはいけません。これらの工夫により、真鍮切削における精度の向上と美しい仕上がりを実現することが可能です。

切削中のトラブルとその解決策

真鍮切削のコツを伝授!美しい仕上がりを実現する方法

真鍮を切削する際に生じるトラブルを解決するためのコツをお伝えします。真鍮は美しい仕上がりが特徴ですが、切削時に問題が起こることもあります。

まず、切削速度を適切に設定することが重要です。速度が速すぎると真鍮が熱くなり、切削面が粗くなる可能性があります。逆に速度が遅すぎると切削刃が詰まりやすくなります。適切な切削速度を選ぶことがキーです。

また、切削油の使用も効果的です。切削油を適量使用することで切削時の摩擦を減らし、切り屑の排出をスムーズにします。

これらのコツを実践することで、真鍮切削において美しい仕上がりを実現することができます。

安全で効率的な真鍮切削作業のために

安全な作業環境の構築

真鍮切削において美しい仕上がりを実現するためには、安全な作業環境の構築が不可欠です。切削作業中は、顔や手を保護するために安全メガネや手袋を着用することが重要です。また、切削機械の取り扱いには専門知識と経験が必要なため、未経験者は指導者のもとで作業を行うことが大切です。具体的な例を挙げると、切削作業での金属の飛散を防ぐために作業エリアは清潔に保ち、周囲には安全柵を設置して作業者の安全を確保します。安全対策を怠らず、正確かつ安全に作業を行うことで、美しい仕上がりを実現できます。

効率的な作業フローの計画

真鍮切削のコツを伝授!美しい仕上がりを実現する方法

真鍮を切削する際に美しい仕上がりを得るためには、いくつかのポイントがあります。まず、切削工程に入る前にしっかりと計画を立てることが重要です。作業フローを効率的に進めるために、切削工具や加工方法を選定しましょう。例えば、適切な刃先形状や刃先角度を選ぶことで、切削時の振動を抑えて綺麗な仕上がりを実現できます。

さらに、適切な切削速度や切りくず排出方法も重要です。適切な切りくず排出によって刃先や加工面がキズ付かず、作業効率が向上します。

これらのコツを実践することで、真鍮切削において美しい仕上がりを実現し、満足のいく成果を得ることができます。

真鍮切削のための保守とメンテナンス

真鍮切削を行う際に美しい仕上がりを実現するためには、適切な保守とメンテナンスが欠かせません。真鍮は美しい光沢が特徴ですが、切削時には注意が必要です。切削工程での冷却や潤滑が十分でないと、切削面が荒れてしまうことがあります。適切な潤滑剤や冷却液を使用し、正確な切削速度と刃先の選定が重要です。

例えば、真鍮の切削時に刃先の温度が上昇しすぎると、刃先が焼損してしまうことがあります。これを防ぐためには、適切な冷却方法を取ることで刃先を保護することができます。また、切削条件や工具の状態を確認しながら作業を進めることで、美しい仕上がりを実現することができます。真鍮切削においては、適切な保守とメンテナンスを行うことで、高品質な加工が可能となります。

まとめ

真鍮の切削作業には、適切な工具と技術が必要です。切削時には適切な刃物と切削速度を選ぶことが重要です。また、適切な冷却液を使用して工具と切削面を冷やすことで、美しい仕上がりを実現することができます。正しい切削技術を身につければ、真鍮の切削作業をより効率的かつ精密に行うことができます。

工作機械を使った真鍮切削のテクニックとその注意点

工作機械を使った真鍮切削のテクニックとその注意点について、興味を持っている方も多いことでしょう。工作機械を駆使して真鍮を加工する魅力は、その精密さや緻密さにあります。この記事では、真鍮切削におけるテクニックや注意点について詳しく探求していきます。真鍮という素材の特性を生かしながら、工作機械を駆使してどのように切削を行っていくのか、そのポイントを解説していきます。ぜひ、真鍮加工に興味がある方は、この記事を参考にしてみてください。

真鍮切削の基本

真鍮とは:特性と利点

真鍮は、銅と亜鉛の合金であり、金属の一種です。その特性として、真鍮は錆びにくく、耐久性に優れています。真鍮は切削加工に適しており、工作機械を使用して精密な加工が可能です。切削技術によって、真鍮の素材から様々な形状を作ることができます。

真鍮切削の際に注意すべき点は、適切な刃物や切削速度、切削深さを選定することです。切削時に過度な熱が発生すると、真鍮が変形しやすくなるため、適切な冷却や切削液の使用が重要です。また、正確な測定や機械のメンテナンスも欠かせません。

真鍮切削を行う際には、これらのポイントに留意することで、効率的かつ精密な加工が可能となります。工作機械を使った真鍮切削は、製造業などさまざまな分野で重要な技術となっています。

切削加工の原理

工作機械を使った真鍮切削のテクニックとその注意点

真鍮は硬い金属であり、切削加工の原理を理解することが重要です。工作機械を使用して真鍮を切削する際には、適切な工具と刃先形状を選ぶことがポイントです。例えば、硬い真鍮を切削する場合は、刃先に適切な角度と刃先形状を持つ工具を使用することが効果的です。

さらに、切削速度や刃先の冷却、適切な切削量なども重要な要素です。適切な切削速度を設定し、刃先を過熱させないように冷却することで切削精度を向上させることができます。

注意点としては、真鍮の切削時に発生する切屑や粉塵を適切に処理することが重要です。安全性を考慮し、切削作業を行う際には保護メガネや保護マスクを着用するようにしましょう。これらのテクニックと注意点を守ることで、効果的かつ安全な真鍮切削が可能となります。

真鍮切削の一般的な用途

真鍮切削は、工作機械を使って真鍮を削る技術です。真鍮切削の一般的な用途は、金属加工や製造業における部品加工などです。真鍮は耐食性や導電性に優れており、さまざまな産業で広く使用されています。例えば、自動車部品や電気機器の部品などが挙げられます。

真鍮切削の際には、注意点もあります。工具の刃を適切に研ぐことや適切な冷却方法を選択することが重要です。また、加工速度や切削深さなどのパラメーターを適切に設定することも、品質と効率の向上につながります。

結論として、真鍮切削は重要な工程であり、正確なテクニックと適切な注意を払うことで、効果的に素材を加工することができます。

真鍮切削のテクニック

適切な工具の選択

工作機械を使った真鍮切削において、適切な工具の選択は非常に重要です。適切な工具を使用することで作業効率が向上し、切削品質が向上します。例えば、硬度の高い真鍮を切削する場合は硬度に耐えられる適切な切削工具を選択することが重要です。また、切削速度や切削深さに応じて適切な工具を選ぶことも必要です。適切な工具の選択を怠ると、作業効率が低下し、加工精度が損なわれる可能性があります。したがって、真鍮切削を行う際には、適切な工具の選択に注意することが重要です。

切削条件の設定

工作機械を使った真鍮切削のテクニックとその注意点

切削条件の設定は、素材と工具に合わせて適切に行うことが重要です。例えば、真鍮は柔らかい素材であるため、適切な刃先形状や切削速度を選ぶ必要があります。加工中に過度の摩擦や熱が発生すると、切削品質が低下し、工具の寿命も短くなってしまいます。

切削条件を設定する際には、刃先形状や切削速度の他に、適切な切削量や切屑排出方法も考慮する必要があります。また、工作機械の適切なメンテナンスや冷却液の効果的な使用も重要です。

真鍮切削においては、切削条件を適切に設定することで加工効率を向上させると共に、加工精度や工具の寿命を確保することができます。適切な切削条件の設定に注意して、安全かつ効率的な作業を行いましょう。

冷却液の使用法

工作機械を使った真鍮切削のテクニックとその注意点

真鍮は耐久性が高く、加工性も良い素材です。真鍮を切削する際に重要なのは、適切な切削速度や切削深さを選ぶことです。工作機械を使用する際は、冷却液の使用も欠かせません。冷却液は切削時に熱が発生するのを抑え、工具や加工面の摩耗を軽減します。

切削時には、適切な冷却液の量や適正な供給方法を確保することが重要です。過剰な冷却液の使用は加工面の質を損なう可能性があるため、適量を使用するように注意しましょう。また、工作機械の取扱いには注意が必要であり、安全装置の確認や指定された作業手順に従うことが重要です。

真鍮切削においては、適切な技術と注意を払うことで、高品質な加工結果を得ることができます。

工作機械の調整

工作機械を使った真鍮切削のテクニックとその注意点

真鍮切削を行う際、工作機械の調整が重要です。切削の精度や効率を向上させるために、機械の調整を適切に行うことが必要です。

まず、切削速度や切削量を適切に設定することが重要です。真鍮は柔らかい材料であり、高速で切削すると摩擦熱によって変形しやすくなります。適切な切削速度と切削量を設定することで、切削時の摩擦や熱を抑え、品質の向上につながります。

さらに、切削刃の研磨や冷却液の使用など、細かな調整も大切です。切削刃の状態や冷却液の供給量を適切に管理することで、切削時の摩耗や熱を軽減し、切削面の仕上がりを向上させることができます。

工作機械の調整には細かな点が多く、慎重な作業が求められます。適切な調整を行うことで、真鍮切削において効率的かつ品質の高い加工が可能となります。

真鍮旋盤加工のコツ

旋盤操作の基本

工作機械を使った真鍮切削のテクニックとその注意点

真鍮を切削する際には、正しいテクニックと注意が必要です。まず、切削を行う前に適切な工具を用意し、切削速度や刃の選定を慎重に行うことが重要です。続いて、適切な切削油を使用して、加工時の摩擦を減らすことがポイントです。これにより切削表面の仕上がりを向上させることができます。

例えば、真鍮製の歯車を旋盤で加工する際には、適切な速度と刃の選定が重要です。切削時には、適度な圧力を加えながら安定した加工を心掛けましょう。また、切削終了後には作業場をきれいに片付けることも大切です。

これらのテクニックと注意点を守ることで、真鍮切削作業をスムーズに行うことができます。安全を確保しつつ、品質の高い加工を目指しましょう。

真鍮加工向け旋盤の特徴

真鍮切削において、工作機械として旋盤が広く利用されています。真鍮は切削しやすく、精密な加工が可能なため、旋盤を使用することで高品質な加工が行えます。例えば、真鍮の棒を旋盤で回転させながら切削することで、きめ細かい部品を作ることができます。

注意点としては、真鍮は軟らかい金属であるため、適切な工具や切削条件を選択することが重要です。刃先が磨耗している工具を使用すると、加工精度が低下したり、切削音が大きくなる可能性があります。切削条件も適切に設定することで、加工効率が向上し、加工面の仕上がりも良くなります。

真鍮切削においては、旋盤を使用する際に適切な工具と切削条件を選択することで、高品質な加工が可能となります。

加工精度を高める方法

真鍮を切削する際に工作機械を使用する際、加工精度を高める方法は慎重に行うことが重要です。まず、正確な寸法を得るために、適切な刃物や工具を選択することが必要です。また、適切な切削速度や刃先形状を選定することも肝要です。例えば、適切な冷却液の使用や加工時の振動を抑えることで、切削時の振れを最小限に抑えることができます。

さらに、真鍮の材質特性を考慮して適切な切削条件を設定することも大切です。例えば、真鍮は柔らかい材料であるため、過剰な力を加えると変形や割れのリスクがあります。したがって、正確な切削条件を選定し、適切な工具の保守管理を行うことで、加工精度を高めることができます。

旋盤加工の効率化

工作機械を使った真鍮切削のテクニックとその注意点

真鍮切削は、工作機械を使用する際に重要なテクニックと注意点があります。例えば、適切な切削速度や刃物の選択がポイントです。高い切削速度を選ぶと真鍮が過熱して変色する可能性がありますが、低すぎる速度だと切削がうまく進まないことがあります。刃物の選択も重要で、適切な刃物を選ぶことで切削の精度や寿命が向上します。

さらに、真鍮は柔らかい素材であり、振動が起こりやすいため、適切な固定や工具の選択も重要です。加工中に適切な冷却を行うことで切削面の仕上がりを向上させることもできます。これらの注意点を遵守することで、より効率的に真鍮切削を行うことができます。

真鍮加工時の注意点

切削速度と給進の調整

真鍮切削において重要なテクニックは、切削速度と給進の調整です。切削速度が速すぎると刃物の寿命が短くなり、正確な加工が難しくなります。逆に遅すぎても切削が不十分になります。給進は、加工面仕上げや加工効率に直結します。適切な給進を設定することで、切削時間を短縮し、品質の向上が期待できます。例えば、真鍮の切削では、切削速度を適正に設定して強度を損なわずに効率良く加工することが重要です。切削する材料や刃物の種類によって最適な条件が異なるため、事前に確認しておくことが大切です。適切なテクニックを身につけることで、真鍮切削で高品質な加工を実現できます。

バリ取りと仕上げ

工作機械を使用して真鍮を切削する際に重要なテクニックと注意点があります。真鍮は加工が難しい素材の一つであり、適切な工具や刃物を選ぶことが重要です。切削速度や切削深さなど、加工条件を適切に設定することも肝要です。

例えば、刃先の角度やクリアランス角を正しく設定することで、真鍮の切削性能を最大限に引き出すことができます。また、工作機械の適切なメンテナンスや冷却液の使用も切削品質向上につながります。

このように、正しいテクニックと適切な条件設定を行うことで、真鍮の切削作業を効果的に行うことができます。確実な加工品質を求める際には、技術者の知識と経験が重要になります。

加工時の安全対策

真鍮切削を行う際には、工作機械を使用することが一般的です。しかし、この作業は注意が必要です。まず、加工時の安全対策をしっかりとることが重要です。切削時には、しっかりとした保護メガネや手袋を着用し、怪我や事故を防ぎましょう。

また、機械の取り扱いには専門知識と経験が必要です。操作マニュアルを正しく理解し、機械の故障やトラブルを未然に防ぐことが大切です。例えば、機械のメンテナンスや清掃を定期的に行うことで、切削品質を向上させることができます。

これらの注意点を守りながら、工作機械を使用した真鍮切削を行うことで、効率的かつ安全な加工が可能となります。ご自身の安全を第一に考え、作業に取り組むことをお勧めします。

工具の摩耗と管理

工作機械を使った真鍮切削において、工具の摩耗と管理は重要なポイントです。工具が摩耗すると、切削品質が低下し、生産性が損なわれる可能性があります。そのため、定期的な確認と適切な管理が必要です。

摩耗を防ぐためには、適切な切削条件を設定することが重要です。切削速度や刃先加工などを適切に調整することで、工具の寿命を延ばすことができます。さらに、切削液の使用や冷却効果も重要です。

例えば、適切な切削条件で真鍮を切削すると、工具の寿命が延び、切削面の仕上がりも向上します。摩耗が進んだ工具を放置せず、定期的に交換することで生産性を維持できます。

工具の摩耗と管理に注意することで、真鍮切削作業を効率的に行うことが可能となります。

業者選択のポイント

加工業者の評価基準

工作機械を使った真鍮切削は、製造業において重要なテクニックの一つです。真鍮は加工しやすい素材ですが、適切な技術と注意が必要です。例えば、適切な切削速度や刃物の選択が重要です。また、切削時には適切な冷却方法を用いることも重要です。これにより、切削時の摩擦や熱を抑え、精密な加工を実現することができます。

さらに、真鍮切削の際には加工機械のメンテナンスも欠かせません。定期的な点検や清掃を行うことで、機械の性能を維持し、安全な作業環境を確保することができます。

真鍮切削は製造業において幅広く利用されていますが、適切なテクニックと注意を守ることが重要です。正しい取り組みを行うことで、効率的な加工が可能となります。

フィリールとは:サービス紹介

工作機械を使った真鍮切削のテクニックとその注意点

真鍮は加工がしやすく、様々な工業製品に利用されています。真鍮切削において、まず重要なのは適切な工作機械を使用することです。切削工程では、工作機械の刃先の形状や回転数、進行速度などが影響を与えます。

例えば、高速鋼の切削工具を使用すると、真鍮の切削精度が向上し、作業効率も向上します。また、冷却液を使用して熱を逃がすことで切削品質を維持することができます。

注意点としては、刃先が摩耗することによる切削品質の低下や、加工途中での振れなどが挙げられます。これらの問題を避けるためには、定期的な刃先交換や適切な切削速度管理が必要です。

工作機械を使った真鍮切削は、正確な加工を行うためには技術と注意が必要です。適切な機械と注意を払いながら作業を行うことで、高品質な真鍮製品を生産することができます。

オーダーメイド加工のメリット

工作機械を使った真鍮切削は、精密な加工技術であり、さまざまな製品に利用されています。真鍮は耐食性があり、美しい光沢があるため、装飾品や工芸品などで広く使われています。この技術を行う際には、注意点もあります。例えば、材料の特性を理解して適切な切削速度や切削量を設定する必要があります。また、適切な冷却や潤滑を行うことで切削品質を向上させることができます。

真鍮切削のテクニックをマスターするためには、熟練した技術と正確な計画が欠かせません。工作機械の知識や操作方法を習得し、安全に作業を行うことが重要です。さらに、切削工程での監視や適切なメンテナンスも重要です。これらのポイントを押さえることで、真鍮切削における高品質な製品を生産することが可能となります。

加工方法と材料の選定

真鍮の種類と選定基準

真鍮の種類には、黄銅と鉄という主な成分からできているものがあります。真鍮を切削する際に重要なのは、適切な切削工具を選ぶことです。硬度の異なる真鍮には、それぞれ適した工具があります。例えば、柔らかい真鍮を切削する場合には、高速度鋼が適しています。一方、硬い真鍮を切削する際には、硬い材料に対応した切削工具が必要です。

真鍮を切削する際には、切削速度や刃先の形状、切削量などにも注意が必要です。切削速度が速すぎると工具の摩耗が進み、逆に遅すぎると切削面が荒れてしまいます。また、適切な切削量を設定することで、作業効率を向上させることができます。

真鍮切削においては、適切な工具と適切な切削条件を選定することが重要です。これらのテクニックを理解し、注意点を押さえることで、効果的な真鍮切削を行うことができます。

加工方法の比較

工作機械を使った真鍮切削のテクニックとその注意点

真鍮を切削する方法にはいくつかの選択肢があります。切削の成功には、適切な工具や設定が欠かせません。例えば、高速度鋼の切削工具は真鍮に適しています。これは真鍮の特性を考慮して設計されているため、効率的かつ精密な切削を実現できます。

また、切削速度や切削深さなどのパラメーターを正確に設定することも重要です。適切な切削速度と切削深さを選択することで、作業効率が向上し、品質の向上につながります。

さらに、切削中には工作機械の振動や異常音に注意する必要があります。これらのサインがある場合は、すぐに作業を中断して問題を調査することが大切です。

真鍮切削においては、適切なテクニックと注意を払うことで、高品質な加工が可能となります。

材料ごとの加工性能

真鍮切削は工作機械を使用して行われる重要なプロセスです。真鍮は耐食性や加工性に優れ、機械部品や装飾品など様々な分野で利用されています。真鍮を切削する際には、適切なテクニックと注意点があります。

まず、切削速度と切削深さを適切に設定することが重要です。高速回転の切削工具を使用すると良好な切削面が得られますが、適切な速度設定が必要です。また、適切な刃先形状や切削油の使用も品質向上につながります。

例えば、真鍮製の歯車を切削する際には、切削速度を適切に制御し、刃先に適切な冷却を行うことが重要です。これにより切削時の摩擦や熱を抑え、歯車の精度を高めることができます。

真鍮切削には様々なテクニックがありますが、適切な設定と注意を守ることで効率的かつ品質の高い加工が可能となります。真鍮切削に挑戦する際には、これらのポイントを押さえて作業を行うことが大切です。

真鍮切削の応用例

装飾品としての真鍮加工

真鍮は、装飾品として広く使用されており、その加工技術も重要です。真鍮は美しい見た目と耐久性から、アクセサリーや装飾品の製作に人気があります。真鍮を切削する際には、適切な工作機械を使用することが重要です。例えば、CNC旋盤やフライス盤を使用することで、精密な加工が可能となります。また、切削速度や切削深さなどの設定も注意が必要です。適切な条件で真鍮を切削することで、綺麗な仕上がりを実現できます。さらに、刃物の定期的なメンテナンスや刃先の交換も忘れずに行うことが大切です。真鍮加工は技術と注意が必要ですが、美しい装飾品を作るために欠かせない技術と言えるでしょう。

機械部品としての真鍮加工

工作機械を使った真鍮切削は、機械部品製造において重要な工程です。真鍮は耐久性があり、加工しやすい特性を持つため、様々な部品に利用されています。このプロセスにはいくつかの注意点があります。

まず、切削速度を適切に設定することが重要です。速度が速すぎると真鍮が熱を持ち、刃や部品が損傷する可能性があります。逆に速度が遅すぎると、切削が効率的に行われず、時間がかかるため生産性が低下します。

また、適切な切削油や冷却液を使用することで切削時の摩擦や熱を軽減し、加工精度を高めることができます。さらに、適切な刃物や工具を選択し、定期的なメンテナンスを行うことも重要です。

これらのテクニックと注意点を守ることで、効率的かつ正確な真鍮切削が可能となり、品質の高い機械部品を製造することができます。

特殊な加工技術とその展望

工作機械を使用した真鍮切削は、製造業における重要な工程の一つです。真鍮は加工が比較的容易であるため、精密な部品や装置に広く使用されています。しかし、真鍮を切削する際には、いくつかの注意点があります。

まず、適切な工作機械と切削工具の選択が重要です。真鍮は柔らかい材料のため、適切な回転数や切削速度を設定することが必要です。また、適切な冷却液を使用して過熱を防ぐことも重要です。

例えば、自動車部品の製造において、真鍮を切削する際は最新の工作機械を使うことが求められます。これにより、高精度な部品を効率的に製造することができます。

真鍮切削のテクニックを熟知し、注意点を守ることで、製造業における生産性向上や品質向上につながることが期待されます。

プロの技:真鍮加工の秘訣

長年の経験から学ぶ

工作機械を使った真鍮切削のテクニックとその注意点

真鍮切削は、工作機械を使った重要な加工方法です。真鍮は加工しやすい金属ですが、正しいテクニックを使わないと失敗する可能性があります。例えば、適切な切削速度や刃先の選定が重要です。

理由は、真鍮は柔らかい金属であり、高速で切削すると加熱しやすくなります。適正な切削速度を保つことで、切削表面の品質を向上させることができます。また、刃先の選定も重要であり、適切な刃先を使用することで切削精度を確保できます。

具体的な注意点として、切削時に適切な冷却液を使用することや、刃先の状態を定期的に確認することが挙げられます。これらのポイントに気を付けることで、効率的で正確な真鍮切削を実現することができます。

加工精度を左右する要因

工作機械を使った真鍮切削のテクニックとその注意点

真鍮の切削において、加工精度を左右する要因はさまざまです。切削速度、切削深さ、切削量などがそれに含まれます。特に、切削速度は重要であり、適切な速度での切削は品質向上に繋がります。また、切削深さや切削量も適切に設定することで、加工精度を向上させることができます。

例えば、適切な刃先の選択や冷却方法の工夫など、細かな工夫が加工精度に影響を与えます。特に真鍮は加工時に熱を持ちやすいため、冷却対策が欠かせません。こうした注意点を押さえることで、工作機械を使った真鍮切削においてより良い成果を得ることができます。

真鍮加工のトラブルシューティング

工作機械を使った真鍮切削は、精密な技術が必要です。切削時には、適切な速度と刃物の選択が重要です。切削速度が速すぎると刃先がすぐに摩耗し、逆に遅すぎると加工が不均一になります。さらに、適切な切削油の使用も重要です。切削油が不十分だと真鍮表面が酸化しやすくなります。

また、真鍮切削の際には振動や加熱による歪みにも注意が必要です。振動があると切削が粗くなるだけでなく、加熱によって真鍮の性質が変わる可能性もあります。これらのトラブルを避けるためには、適切な刃物と工作機械のメンテナンスが欠かせません。真鍮切削においては、技術と注意が求められる作業であることを肝に銘じてください。

真鍮加工の未来と発展

技術革新と真鍮加工

工作機械を使った真鍮切削は、工業製品の製造において重要な技術革新の一つです。真鍮は加工しやすく、耐久性に優れているため、様々な製品に利用されています。例えば、自動車部品や時計の歯車など、身近な製品に真鍮が使われています。

工作機械を使用する際には、刃物やクーラントの適切な使用が重要です。刃物が適切に研がれていることやクーラントが適切に供給されていることによって、切削品質が向上し、加工効率も向上します。また、作業中には機械の安全性にも留意することが大切です。

真鍮切削は精密な作業を要するため、経験豊富な技術者が技術を駆使して行うことが求められます。慎重かつ正確な加工により、高品質な製品を生み出すことができます。技術革新により、真鍮切削の技術はますます進化し、製造業において重要な役割を果たしています。

環境への配慮と真鍮のリサイクル

工作機械を使った真鍮切削のテクニックとその注意点

真鍮は環境にやさしい素材として知られていますが、その製造過程や加工においても環境への配慮が重要です。工作機械を使用した真鍮の切削では、適切な冷却液の使用が不可欠です。これは切削時に発生する熱を逃がし、工具や材料を保護する役割があります。さらに、切削速度や切削深さも適切に設定することで、作業効率が向上し、切削時の摩擦や摩耗を抑えることができます。

例えば、自動車部品や時計の歯車など、真鍮はさまざまな製品に使われています。これらの製品が高品質で安定した仕上がりを持つのは、正確な真鍮切削が可能な工作機械の技術があるからこそです。したがって、環境への配慮と技術革新を融合させた真鍮切削の実践が重要です。

新しい分野への真鍮の応用

工作機械を使った真鍮切削のテクニックとその注意点

真鍮は、金属加工において重要な素材です。工作機械を使用して真鍮を切削する際、正しいテクニックや注意点が重要です。例えば、切削速度や刃具の選択は切削品質に大きく影響します。また、適切な冷却や潤滑も工具の寿命や切削精度に影響を与えます。

真鍮切削の成功には、適切な工作機械の選択が欠かせません。例えば、旋盤やフライス盤など、素材や加工する形状に合わせた機械を選ぶことが重要です。確実な加工を行うためには、適切な切削条件を設定し、定期的なメンテナンスも欠かせません。

これらのポイントを押さえることで、工作機械を使った真鍮切削の効率性や品質を向上させることができます。真鍮の加工に取り組む際には、これらのテクニックと注意点をしっかりと把握して、安定した加工を目指しましょう。

まとめ

工作機械を使用した真鍮の切削には、特定のテクニックと注意点があります。真鍮は切削時に熱を持ちやすいため、十分な冷却が必要です。適切な切削速度と刃物の選択が重要であり、これにより切削時の熱を最小限に抑えることができます。また、切削時の過剰なピッチや刃の摩耗が問題となることがあるため、定期的な刃のメンテナンスが欠かせません。

真鍮フライス加工入門|工作機械の選び方と加工のコツ

真鍮フライス加工とは、独特な魅力を持つ技術の一つです。その美しい仕上がりや精密さは、多くの人々を惹きつけます。本記事では、真鍮フライス加工の入門に焦点を当て、工作機械の選び方や加工のコツについて解説します。これから真鍮フライス加工を始めたいと考えている方々にとって、貴重な情報を提供します。技術の基本から応用まで、真鍮フライス加工の世界を一緒に探検していきましょう。

真鍮フライス加工の基礎知識

真鍮とは – 特性と一般的な用途

真鍮は銅と亜鉛の合金で、耐食性や加工性に優れ、金属加工や装飾品など幅広い用途に使われています。真鍮の特性を活かした加工方法の一つに「フライス加工」があります。

真鍮フライス加工は精密な加工が可能であり、例えば時計部品や自動車部品の製造に活用されています。工作機械を選ぶ際には、高い精度や安定した性能を持つ機械が重要です。さらに、適切な切削速度や刃先形状を選ぶこともポイントです。

真鍮の特性を理解し、適切な工作機械と加工方法を選択することで、効率的かつ精度の高い加工が可能となります。真鍮フライス加工のコツをマスターすることで、さまざまな産業分野で活躍できるでしょう。

フライス加工とは – 基本的なプロセスの解説

真鍮フライス加工は、機械加工の一種であり、素材を削ることで形を作る加工方法です。フライス加工は、工作機械を使用して行われる精密な加工方法です。真鍮は加工が比較的容易であり、耐食性や耐熱性に優れているため、様々な産業で使用されています。

フライス加工を行う際に重要なのは、適切な工作機械の選択です。機械の性能や精度、加工範囲を考慮して選ぶことが重要です。例えば、XYZ軸を備えた3軸フライス機は、複雑な形状の加工に適しています。

また、加工のコツとして、適切な切削速度や切削深さなどのパラメーターの設定が重要です。素材や加工する形状によって最適な設定が異なるため、実際の加工前に慎重に計画を立てることが必要です。真鍮フライス加工は工業製品から工芸品まで幅広い分野で活用されており、正確な加工が求められる重要な技術の一つです。

真鍮フライス加工の難しさと一般的な課題

真鍮フライス加工は、金属を削る工程で高い精度が求められるため、様々な難しさや課題が存在します。例えば、真鍮は柔らかい素材であるため、削りすぎると加工物が傷つきやすくなります。また、適切な工具や適正なスピードを選ばなければ、加工面の仕上がりが悪くなることもあります。

さらに、真鍮は熱膨張率が大きいため、加工中に工具やワークが熱されると寸法が変化しやすくなります。このため、加工後の仕上がりを確認する工程や、定期的な機械のメンテナンスが重要となります。

これらの課題に対処するためには、適切な工作機械と工具の選択が不可欠です。加工条件を適切に設定し、経験と技術を生かして問題を解決することが真鍮フライス加工の成功のカギとなります。

真鍮C3604とその他の真鍮合金の比較

真鍮加工において、材料の選択は重要です。特に真鍮C3604は一般的な真鍮合金ですが、その他の真鍮合金と比較するとどうでしょうか。真鍮C3604は優れた加工性や耐食性を持ち、機械的性質も安定しています。一方、他の真鍮合金には弾性率や強度に優れたものもあります。加工を行う際には、使用状況や必要な特性に合わせて適切な真鍮合金を選択することが重要です。例えば、機械部品には強度が求められるため、適切な合金を選ぶことが必須です。おそらく、使用する工作機械や加工方法によっても、適した材料が異なる可能性があります。真鍮加工の際は、材料選択に細心の注意を払い、最適な成形を行うことが肝要です。

工作機械の選び方

フライス加工に適した工作機械の種類

真鍮のフライス加工に適した工作機械の種類は、主に数々の切削作業を行うことができるマシンが必要です。例えば、マシニングセンターや旋盤などが挙げられます。これらの機械は、高い精度や効率性を持ち、真鍮の硬さや粘り強さに対応することができます。また、フライス加工では回転するカッターを使用して加工を行うため、これらの機械が適しています。さらに、工作機械を選ぶ際には、加工精度や生産性、耐久性などを考慮することが重要です。真鍮の特性を理解し、それに最適な工作機械を選ぶことで、効果的なフライス加工を行うことができます。

真鍮加工に最適な工作機械の特徴

真鍮加工において、適切な工作機械を選ぶことは非常に重要です。真鍮は柔らかく、加工が比較的容易な素材であり、フライス加工に適しています。真鍮加工に最適な工作機械の特徴はいくつかあります。

まず、高い加工精度が求められます。真鍮は繊細な素材であり、正確な加工が必要です。そのため、工作機械の精度が高いことが重要です。

さらに、加工速度も考慮すべき点です。効率的な加工を行うためには、工作機械の加工速度が適切であることが求められます。

具体的な例として、精密な部品加工に適した5軸フライス盤や、小ロット生産に適したマシニングセンターが挙げられます。

真鍮加工を行う際には、これらの特徴を持つ工作機械を選ぶことで、効率的かつ精密な加工が可能となります。

初心者におすすめの工作機械とその選定基準

真鍮フライス加工は工作の基本となる技術の一つです。真鍮は加工しやすく、美しい仕上がりが得られるため、初心者にもおすすめです。フライス加工は精密さが求められる作業ですが、適切な工作機械を選ぶことで効率的に加工することが可能です。

工作機械を選ぶ際には、まず加工する寸法や形状に適した機械を選定することが重要です。例えば、小さな部品を加工する場合はベンチトップミルが適しています。また、自動給排仕様の機械を選ぶことで作業効率が向上します。

このように、適切な工作機械を選ぶことで真鍮フライス加工をより効率的に行うことができます。初心者でも挑戦しやすいこの技術を通じて、工作の楽しさや魅力を体感してみてください。

フライス加工のコツと最適な方法

真鍮C3604のフライス加工の手順

真鍮C3604のフライス加工は、工作機械を使用して行われる加工方法です。この加工手順をマスターすることで、より正確で効率的な加工が可能となります。まず、適切な工作機械を選ぶことが重要です。真鍮の特性を考慮し、適切なフライス機を選定しましょう。

次に、加工のコツとして、適切な切削速度や刃先の選定が重要です。真鍮は柔らかい金属なので、適切な刃先を使用することでスムーズな加工が可能となります。加工中は適切な冷却剤を使用して加工熱を逃がすことも忘れずに。

最後に、加工が終了したら、仕上げ作業を丁寧に行いましょう。正確な加工が品質向上につながります。真鍮C3604のフライス加工を通じて、工作技術の向上と効率化を目指しましょう。

真鍮フライス加工時の切削条件の設定

真鍮フライス加工時の切削条件の設定は重要です。真鍮は加工しやすく、美しい仕上がりを得ることができます。まず、切削速度や送り速度を適切に設定することがポイントです。高速で切削すれば、真鍮は熱で柔らかくなり、加工がスムーズに進みます。ただし、速度が速すぎると刃物が早く摩耗する可能性があるため、適切なバランスが必要です。

さらに、切削液の使用も効果的です。切削液は切削時に発生する熱を逃がし、刃先と加工面を冷やす役割を果たします。これにより、刃物の寿命を延ばし、作業効率を向上させることができます。

例えば、真鍮製の部品を精密に加工する際、切削速度を適切に設定し、切削液を効果的に使用することで、高品質な仕上がりを実現できます。真鍮フライス加工において、適切な切削条件の設定は成功の鍵と言えるでしょう。

加工精度を高めるための工夫

真鍮フライス加工では、加工精度を高めるための工夫が重要です。まず、適切な工作機械を選ぶことが不可欠です。精度の高いミーリングマシンや旋盤を用いることで、きめ細やかな加工が可能になります。次に、適切な切削条件を設定することも重要です。切削速度や刃先加工量を適切に調整することで、素材の性質に合った最適な加工が実現できます。例えば、真鍮の場合は熱や摩擦に弱い性質を考慮して、適切な切削条件を選択する必要があります。

さらに、工具の適切な管理も精度向上に不可欠です。定期的な点検や交換を行うことで、加工品質を安定させることができます。これらの工夫を組み合わせることで、真鍮フライス加工における精度向上が期待できます。

加工中のトラブルとその対処法

真鍮フライス加工において、加工中に起こるトラブルは避けられません。例えば、切削音が変化したり、加工精度が低下したりすることがあります。これらのトラブルが発生した場合、まずは原因を見極めることが重要です。切削速度や切削量の調整、適切な冷却液の使用など、加工条件を確認しながら対処することがポイントです。

具体的には、刃先の摩耗や破損が原因で加工精度が低下することがあります。この場合、定期的な刃先交換や適切な刃物の選択が必要です。また、真鍮の特性を考慮して適切な切削条件を設定することも重要です。加工中に問題が生じた際は、慌てずに冷静に対処することで、効果的にトラブルを解決できるでしょう。

真鍮をきれいに加工するテクニック

表面仕上げを良くするための方法

真鍮フライス加工は、工作機械を使って真鍮を形作るプロセスです。真鍮は耐食性や見た目の美しさから広く使われています。フライス加工は、切削工具を回転させながら素材を削り出す技術です。この技術を使う際には、適切な工作機械を選ぶことが重要です。

まず、フライス加工に適した工作機械を選ぶ際には、加工精度や安全性、生産性などが考慮されます。例えば、CNCフライス盤は自動化された操作で精密な加工が可能です。

さらに、加工のコツとしては、適切な切削速度や切削深さを設定し、適切な冷却液を使用することが挙げられます。これによって真鍮の表面仕上げを向上させることができます。

結果として、適切な工作機械の選定と適切な加工方法の選択により、真鍮フライス加工における表面仕上げを向上させることができます。

真鍮加工時の冷却液の役割と選び方

真鍮フライス加工時には、冷却液が非常に重要です。これは、加工中に発生する熱を効果的に逃がし、工具や材料の寿命を延ばすために必要です。冷却液は加工時の摩擦を減らし、切削抵抗を低減する役割も果たします。

適切な冷却液を選ぶ際には、真鍮の性質を考慮することが重要です。通常、真鍮は加工時に熱を吸収しやすいため、高温になりやすい特性があります。そのため、冷却液の冷却効果が高いことが求められます。

具体的な例を挙げると、炭化エステル系の冷却液は真鍮の加工に適しています。このような冷却液は、高温になりがちな真鍮を十分に冷やしながら、切削作業を効果的に行うことができます。

真鍮フライス加工を行う際には、適切な冷却液の選定が重要であることを覚えておきましょう。

ツール選択とメンテナンスの重要性

真鍮フライス加工は工作機械の中でも重要な技術の一つです。機械を選ぶ際には、ツール選択とメンテナンスの重要性を理解することがポイントです。適切なツールを選ぶことで、作業効率が向上し、品質も向上します。また、定期的なメンテナンスを行うことで機械の寿命を延ばし、安定した加工品質を維持することができます。

例えば、真鍮の硬さや特性に合った適切なフライスツールを使うことで、切削時の振動や摩擦を最小限に抑えることができます。これにより、加工精度が向上し、作業効率もアップします。定期的なメンテナンスを怠らずに行うことで、機械の性能を最大限に引き出し、安定した加工を実現できます。真鍮フライス加工を行う際には、ツール選択とメンテナンスに注意して取り組むことが重要です。

真鍮加工のためのフィード速度とスピンドル速度の調整

真鍮加工のためのフィード速度とスピンドル速度の調整は重要です。なぜなら、真鍮は加工しやすい材料である一方で、適切な速度で加工しなければなりません。例えば、高いフィード速度やスピンドル速度で加工すると、真鍮が過熱して変形してしまう可能性があります。逆に、速度が遅すぎると加工時間が長くなり、効率が悪くなります。

そのため、真鍮を効果的に加工するためには、適切なフィード速度とスピンドル速度のバランスを見極めることが重要です。例えば、低いスピンドル速度であれば、高めのフィード速度が適しています。これにより、効率的に真鍮を加工することが可能となります。適切な速度設定を行うことで、品質の高い加工が実現し、作業効率も向上するでしょう。

真鍮加工の理論

真鍮の加工法とその特徴

真鍮の加工法には、様々な選択肢があります。真鍮はその硬さと耐食性から、工作機械を使ったフライス加工が一般的です。フライス加工では、回転するカッターを使って真鍮の形状を切削します。この方法は精密な加工が可能であり、さまざまな形状を作ることができます。例えば、真鍮のネジや歯車などを製作する際に活用されます。

フライス加工を行う際には、適切な工作機械を選ぶことが重要です。特に真鍮は柔らかい金属であるため、適切な刃物の選択やスピード設定が必要です。適切な工具を使用することで、品質の高い真鍮加工が可能となります。

真鍮の加工は多くの工業製品や装飾品に使用されており、その特徴的な色合いや耐久性から幅広い用途に利用されています。工作機械を上手に活用し、真鍮の魅力を引き出す加工を行うことが重要です。

真鍮の加工における欠点とその対策

真鍮の加工において、熱に弱い性質があるのが欠点です。例えば、フライス加工の際に高温が加わると、真鍮が割れたり変形したりする可能性があります。そのため、加工中に適切な冷却を行うことが重要です。冷却方法としては、切削液や空気を使った方法があります。これにより、真鍮の加工精度を高め、品質を保つことができます。また、切削速度や刃先の選定も重要です。適切な条件を設定することで、真鍮の加工効率を向上させることができます。これらの対策を講じることで、真鍮の加工における欠点を克服し、効果的に作業を行うことが可能です。

加工品質を左右する材料の特性

真鍮は、工作機械での加工において重要な材料です。真鍮は、耐食性や可鍛性に優れており、美しい金属光沢も特徴です。これらの特性を活かすためには、正しい工作機械の選択が欠かせません。例えば、フライス加工では、高い精度が求められるため、適切なフライス盤を選ぶことが重要です。また、加工中に適切な冷却剤を使用することで、切削時の摩擦や熱を抑え、加工精度を向上させることができます。つまり、真鍮の特性を最大限に活かし、高品質な加工を実現するためには、工作機械の選定と適切な加工手法が重要です。

最新の真鍮フライス加工技術の動向

最新の真鍮フライス加工技術の動向は、工作機械の選び方と加工のコツに大きく影響を与えています。真鍮は加工性が高く、耐食性に優れた素材であり、様々な産業で広く使用されています。特に精密な部品や装飾品の製造において真鍮フライス加工は欠かせない技術となっています。例えば、時計製造や航空機部品の加工などが挙げられます。

工作機械の選定において、真鍮の特性を理解し、正確かつ効率的な加工を行うことが重要です。適切な切削速度や刃先の選定、冷却液の使用などが加工の品質に影響を与えます。また、最新のCNCマシンを活用することで高精度な加工が可能となります。

技術の進化により、真鍮フライス加工はさらに効率化され、精度が向上しています。工作機械の選択と加工のコツを理解し、最新の技術を活用することで、真鍮加工の可能性はますます広がるでしょう。

実践!プロジェクトに役立つ加工のポイント

プロジェクトごとの真鍮選択の考慮事項

真鍮フライス加工入門|工作機械の選び方と加工のコツ

真鍮は、機械加工の際に重要な材料の一つです。フライス加工において、適切な真鍮の選択はプロジェクトの成功に不可欠です。なぜなら、真鍮の種類や特性は加工の結果に直接影響を与えるからです。

まず、材料の強度や耐久性を考慮して真鍮を選択することが重要です。特定のプロジェクトに適した強度や耐久性を持つ真鍮を選ぶことで、製品の品質が向上し、加工時の効率も向上します。

例えば、高級な真鍮合金は、精密な部品や装飾品の加工に適しています。一方、一般的な真鍮は、一般的な機械部品の加工に適しています。

適切な真鍮の選択は、加工工程をスムーズにし、製品の品質向上につながります。プロジェクトごとに適した真鍮を選ぶことで、加工のコツを身につけることができます。

加工プランの立案と効率的な進め方

真鍮フライス加工は、加工プランを立案する際に効率的な進め方が重要です。まず、加工のコツは、適切な工作機械を選ぶことから始まります。例えば、回転数や切削速度を適切に設定することで、真鍮材料を効率的に加工することができます。具体例として、適切なカッターを選んで刃先を研ぐことで、高精度な加工が可能となります。さらに、適切な冷却液を使用することで、加工時の熱を逃がし、質の高い仕上がりを得ることができます。これらの工夫を取り入れることで、真鍮フライス加工を効果的かつ効率的に行うことができます。

品質管理と検査のポイント

真鍮フライス加工は、工作機械の選び方と加工のコツが重要です。真鍮は加工しやすく、耐久性に優れた素材です。加工する際には、適切なフライス盤を選ぶことがポイントです。例えば、高速回転数に対応した刃物が必要です。また、刃先の材質や硬度も適切でなければなりません。正確な加工を行うためには、工作機械のメンテナンスも欠かせません。油の注入や刃物の研ぎ直しを定期的に行うことが重要です。

さらに、加工のコツとして、適切な切削速度や切削深さを把握することも大切です。真鍮は柔らかい素材なので、適切な加工条件を設定することで、効率的に加工することができます。工作機械の選定と適切な加工条件の把握をしっかりと行うことで、品質管理と効率的な加工が可能となります。

真鍮フライス加工のコスト削減と生産性向上のコツ

真鍮フライス加工は、材料を削るための重要な工程です。このプロセスを効果的に行うためには、コスト削減と生産性向上のためのコツがあります。

まず、適切な工作機械を選ぶことが重要です。高品質で信頼性のある機械を選ぶことで、加工の精度と効率が向上します。例えば、自動給油や高速回転機能を備えた機械は、作業時間を短縮し、生産性を向上させます。

さらに、適切な切削工具を選ぶことも重要です。真鍮に適した刃物を使用することで、切削面の仕上がりを向上させることができます。

これらのコツを実践することで、真鍮フライス加工のコストを削減し、生産性を向上させることができます。適切な機械と工具を選び、効率的に加工を行うことで、より良い成果を得ることができるでしょう。

よくある質問と答え

真鍮加工に関するFAQ

真鍮フライス加工では、工作機械の選び方と加工のコツが重要です。真鍮は加工しやすく、美しい仕上がりが得られることから人気があります。適切な工作機械を選ぶことで、効率的に加工することができます。

まず、工作機械の選び方です。真鍮の硬さや形状に合ったフライス機を選ぶことが大切です。素材によっては切削速度や刃の形状も異なりますので、それに応じた選択が必要です。

加工のコツとしては、適切な切削速度や刃先の角度を使うこと、定期的な切削油の使用、安定した加工温度の維持が挙げられます。これらのポイントを押さえることで、真鍮フライス加工をスムーズに行うことができます。

トラブルシューティングガイド

真鍮フライス加工は、工作機械の選び方や加工のコツを理解することが重要です。真鍮は硬く、加工が難しい素材ですが、適切な工具と技術を使えば綺麗な仕上がりを得ることができます。まず、適切なフライス盤を選ぶことがポイントです。硬い素材を切削するためには、十分な剛性と精度が必要です。次に、適切な切削速度と刃先の選択が重要です。適切な切削速度で加工すれば、真鍮の表面を傷つけずに綺麗に加工できます。また、刃先は適切なものを選ぶことで効率的に仕上げ作業ができます。これらのポイントを押さえて真鍮フライス加工を行うことで、きれいな加工面を実現できます。

真鍮フライス加工に関する専門用語の解説

真鍮フライス加工とは、真鍮材料を工作機械を使って形を整える加工方法です。真鍮は加工しやすく、美しい仕上がりが特徴です。この加工方法では、フライス盤やCNCマシンなどの工作機械を使用します。

真鍮フライス加工の専門用語を理解することは重要です。例えば、「切削速度」とは切削工具が材料に対して移動する速度のことで、加工表面の仕上がりに影響を与えます。また、「切削深さ」は工具が材料にどれだけ深く切り込むかを示し、加工効率に影響します。

適切な工作機械を選ぶことも成功の鍵です。真鍮フライス加工には、材料の硬さや形状に合った工作機械を選ぶ必要があります。これらのポイントを理解して、効果的な真鍮フライス加工を行いましょう。

真鍮フライス加工に役立つリソースと参考文献

真鍮フライス加工は、工作機械の中でも重要な技術の一つです。真鍮は加工しやすい素材であり、精密な部品が作成できます。真鍮フライス加工のコツとして、適切な工作機械の選定が重要です。例えば、高精度なフライス盤や適切な切削工具を使用することがポイントです。

さらに、加工時に適切な切削速度や切削深さを設定することも大切です。これにより、綺麗な仕上がりや効率的な加工が可能となります。真鍮の特性を理解し、適切な加工条件を設定することで、高品質な部品が生産できます。

一方、真鍮フライス加工に役立つリソースとして、専門書やインターネットの情報が挙げられます。これらの参考文献を活用することで、より効果的な加工方法やテクニックを身に付けることができます。真鍮フライス加工の基本を理解し、熟練した技術を身につけることが重要です。

まとめ

真鍮フライス加工は工作機械を使用して、真鍮を形作るプロセスです。真鍮は加工しやすい素材であり、初心者にもおすすめの素材です。加工する際には、適切な切削速度や刃先形状を選ぶことが重要です。加工には専用のフライス盤や旋盤が必要であり、これらの工作機械を購入する際には、使用目的や予算に合った機種を選ぶことが大切です。また、正しい切削油の使い方や加工温度の管理も加工のコツとなります。

フライス加工のプロが伝授!真鍮の正確な穴あけ方法

真鍮フライス加工の基礎

真鍮は、さまざまな産業で広く使用される金属であり、その加工性や物理的特性により、多くの部品に利用されています。フライス加工は、金属を削り取る方法の一つで、特に精密な加工が可能です。ここでは、真鍮の特性やフライス加工の基本について説明し、真鍮フライス加工の応用事例を紹介します。真鍮とは:特性と利点

真鍮は、主に銅と亜鉛の合金で、通常は70%程度の銅と30%程度の亜鉛から成り立っています。銅と亜鉛の比率を変更することで、真鍮の特性を調整することができます。特性

- 優れた加工性: 真鍮は、比較的柔らかくて加工しやすい材料です。そのため、切削やフライス加工においても、工具の摩耗が少なく、精度の高い加工が可能です。

- 優れた耐腐食性: 真鍮は、耐食性が高いため、湿気や空気中の酸素に対して強い耐性を持っています。これにより、装飾品や機械部品としても広く使用されます。

- 美しい外観: 美しい金色の光沢が特徴で、主に装飾用途や高級感を必要とする部品に用いられます。

- 良好な電導性: 真鍮は、銅をベースにしているため、電気伝導性も高いです。

利点

- 加工性が良好で、精密な部品製造が可能

- 耐食性が高く、長期間の使用に耐える

- 軽量でありながら、強度も備えている

- 美しい外観を持つため、装飾用途にも適している

フライス加工とは:基本的な概要

フライス加工は、旋盤加工と並ぶ代表的な切削加工方法で、回転する切削工具を用いて材料を削り取る方式です。フライス盤を使用して、平面や溝、ねじ山、複雑な形状の部品を精密に加工できます。基本的なプロセス

- 工具の選定: フライス加工では、使用する工具によって仕上がりや加工スピードが大きく異なります。真鍮加工においては、細かい切削を実現するため、切削工具の材質や形状が重要です。

- 切削条件の設定: 切削速度や送り速度、切込み深さを適切に設定することで、加工効率を高め、工具の寿命を延ばすことができます。

- 冷却材の使用: 真鍮は比較的柔らかい材料ですが、フライス加工中には熱が発生するため、冷却材を使用して切削部分を冷却し、摩耗を抑えます。

主な加工方法

- 平面フライス加工: 平らな面を削る加工方法です。複数の工程を経て、最終的に精密な寸法を実現します。

- 成形フライス加工: 複雑な形状の部品を作成するための方法です。異なる形状の工具を使用して、精度の高い成形を行います。

真鍮のフライス加工での穴あけ

真鍮は、良好な加工性と優れた耐食性を持つため、穴あけ加工にもよく使用されます。フライス加工における穴あけは、特に精度が求められますが、いくつかの課題も存在します。ここでは、真鍮のフライス加工における穴あけのプロセスや課題、その原因と対策について説明します。穴あけ加工のプロセス

フライス加工での穴あけは、基本的には以下の手順で行われます。- 工具の選定: 穴あけには通常、ドリルやカウンターボアなどの工具を使用します。真鍮のような軟らかい材料には、切れ味の良い工具が必要です。

- 位置決め: 穴をあける位置を精密に決定します。フライス盤には、定規や目視による確認が必要な場合がありますが、精密な位置決めを行うためには、定規やジグを使用することもあります。

- 穴あけの開始: 穴あけは、適切な切削条件と回転速度を設定した後に開始されます。真鍮の切削は比較的簡単ですが、工具の摩耗や熱の発生に注意が必要です。

- 切削条件の調整: 穴の深さや径に応じて切削条件(送り速度、切削深さなど)を調整し、精度よく加工します。

穴あけにおける一般的な課題

真鍮の穴あけ加工においては、いくつかの課題が発生することがあります。これらの課題を理解し、適切な対策を講じることが、品質向上につながります。1. 工具の摩耗

真鍮は比較的軟らかい素材ですが、長時間の使用で工具が摩耗することがあります。これにより、穴の精度が低下し、仕上がりに影響を及ぼすことがあります。2. 熱の発生

切削中に発生する熱が工具や加工部品に影響を与えることがあります。高温によって、工具の寿命が短くなったり、真鍮の表面が変質することがあります。3. バリの発生

穴あけの際に、加工物の周囲にバリが発生することがあります。バリが残ると、部品の品質が低下し、追加の処理が必要になることがあります。4. 穴の真直度の確保

フライス加工における穴あけは、真直度を確保することが難しい場合があります。加工中に工具のブレや振動が生じることがあり、精度が低下する原因となります。穴あけ失敗の原因と対策

穴あけの失敗を防ぐためには、原因を特定し、適切な対策を講じることが重要です。1. 原因:工具の摩耗

- 対策: 適切な切削条件(切削速度や送り速度)を設定し、必要に応じて工具を交換する。工具の材料やコーティングを選定することで摩耗を抑制する。

2. 原因:熱の発生

- 対策: 冷却液を使用することで、工具と加工部品の温度を下げ、摩耗や表面変質を防ぐ。適切な冷却を行い、熱が蓄積しないようにする。

3. 原因:バリの発生

- 対策: 穴あけ後にバリ取りを行うことが一般的ですが、予防策として、切削条件を適切に設定し、送り速度を調整することでバリの発生を抑える。

4. 原因:穴の真直度が取れない

- 対策: 穴あけ時に工具が振動しないように、フライス盤の安定性を確認する。また、固定具やジグを使って部品をしっかりと固定し、工具のブレを最小限に抑える。

黄銅のフライス加工での切削速度

黄銅(真鍮)は、その優れた加工性と良好な機械的特性から、多くの製造業で利用されています。特にフライス加工においては、切削速度を適切に設定することが重要です。ここでは、黄銅のフライス加工における切削速度の基本、適切な切削速度の決定方法、および切削速度の調整と最適化について説明します。切削速度の基本

切削速度は、切削工具と加工物との接触点での速度を指します。この速度は、工具が加工物を切削する速度であり、材料の種類や工具の材質、加工の目的によって適切な値を設定することが必要です。切削速度は、通常、単位時間あたりの進行距離(m/min)で表されます。 切削速度の基本は以下の式で計算されます: [ V_c = \frac{\pi \times D \times N}{1000} ]- (V_c):切削速度(m/min)

- (D):工具の直径(mm)

- (N):回転数(rpm)

真鍮加工に適した切削速度の決定

黄銅のフライス加工においては、適切な切削速度を設定することが重要です。黄銅は比較的軟らかい金属であり、適切な切削速度を選ばないと、加工効率が悪くなる場合があります。1. 材質に適した範囲の選定

黄銅の切削速度は、工具や加工条件により異なりますが、一般的な範囲としては、以下のような設定が推奨されます:- 低速切削(100~150 m/min):粗加工や初期加工

- 中速切削(150~250 m/min):精密加工や中程度の切削

- 高速切削(250~350 m/min):仕上げ加工や高精度要求

2. 工具の材質とコーティング

黄銅の加工には、高速鋼(HSS)や硬質合金(WC-Co)などの工具が使われます。工具の材質によっても適切な切削速度は異なり、硬質合金の工具を使用することで、より高い切削速度を選ぶことができます。切削速度の調整と最適化

黄銅のフライス加工では、切削速度を適切に調整することが、加工効率と仕上がりの品質を向上させるために重要です。以下の方法で、切削速度を調整および最適化することができます。1. 回転数の調整

回転数を調整することで、切削速度を変更できます。加工中に工具の摩耗が早い場合は、回転数を下げ、逆に切削効率が悪いと感じる場合は、回転数を上げてみます。2. 切削条件の最適化

切削速度の調整に加えて、送り速度や切削深さなどの切削条件も調整する必要があります。これらをバランスよく調整することで、黄銅のフライス加工における効率を最大化できます。3. 冷却と潤滑

適切な冷却と潤滑を使用することで、切削温度を抑えることができ、工具の寿命を延ばし、より高い切削速度での加工が可能になります。特に真鍮などの非鉄金属は熱の伝導が良いため、冷却液を使用して切削温度を管理することが重要です。真鍮の切削加工の基礎知識

真鍮は、銅と亜鉛を主成分とする合金で、加工性に優れ、広く使用されています。特に機械加工においては、切削性の良さから、様々な形状の部品や製品に加工されます。本章では、真鍮の物理的・化学的性質、切削工具の選択、そして切削液の使用とその重要性について解説します。真鍮の物理的・化学的性質

真鍮は銅を主成分とし、亜鉛を加えた合金です。これにより、真鍮は非常に優れた加工性を持ちながらも、強度や耐食性を兼ね備えています。- 硬度と強度: 真鍮は比較的軟らかい金属であり、切削性が高く、機械加工が容易です。また、加工後も硬度や強度はある程度保持されます。

- 耐食性: 真鍮は錆びにくく、耐腐食性に優れ、特に湿気や水分に対して強い特性を持っています。

- 熱伝導性: 真鍮は熱伝導性が良好で、高温環境下でも安定して使用することができます。

- 導電性: 電気伝導性も良好で、電子部品や電気機器にも多く使用されています。

切削工具の選択

真鍮の切削加工には、適切な切削工具を選ぶことが非常に重要です。真鍮は比較的軟らかいため、鋼や炭素工具でも十分に加工できますが、加工精度や寿命を考慮した選択が求められます。- 工具材質:

- 高速度鋼(HSS): 真鍮の切削には一般的に使用される工具材質です。安価であり、加工に適しています。

- 硬質合金(WC-Co): より高精度が求められる場合や、高速切削を行う場合には硬質合金が選ばれます。硬質合金は耐摩耗性が高く、工具寿命が長いため、長時間の加工にも適しています。

- チップコーティング: TiN(チタンナイトライド)やTiAlN(チタンアルミナイトライド)のようなコーティングを施した工具は、摩擦を減らし、切削性能を向上させる効果があります。

- 工具形状:

- フライス工具: 真鍮の切削においては、一般的に平面加工や溝加工が多く、フライス工具が使用されます。工具の形状は、加工する形状に応じて選定します。

切削液の使用とその重要性

切削液は、切削加工において非常に重要な役割を果たします。真鍮の切削加工でも、切削液を使用することで、以下のような効果が得られます。- 冷却効果: 切削中に発生する熱を効率よく取り除き、工具や加工物の過熱を防ぎます。これにより、工具の摩耗を抑制し、加工精度を保ちます。

- 潤滑効果: 切削液は切削面を潤滑することで、摩擦を低減し、加工時の熱発生を抑えます。これにより、工具寿命が延び、加工精度が向上します。

- 除去効果: 切削中に発生する切屑を効率よく除去することで、切屑の絡みつきや工具へのダメージを防ぎます。

真鍮の加工法と特徴

真鍮はその優れた加工性と物理的特性により、機械加工に広く使用される金属ですが、加工時には特定の注意点が必要です。以下では、真鍮の主な加工法やその特徴、加工時の挑戦とその解決策、さらに真鍮の欠点とその対処法について解説します。加工法の種類と特徴

真鍮の加工には、主に以下の方法が使用されます。それぞれの特徴を理解することで、最適な加工法を選択することが可能です。- 切削加工: 真鍮は軟らかい金属であるため、切削加工は比較的容易です。特にフライス加工や旋盤加工、ボーリングなどが一般的です。切削中の摩耗が少なく、表面仕上げがきれいに仕上がるため、精密部品の製造に適しています。

- 圧延加工: 真鍮は圧延加工にも適しています。圧延により、薄板や帯板を作成することができ、配管や電気機器部品などの用途に使用されます。

- 鋳造: 真鍮は鋳造にも使用されます。鋳造法は、金型に溶かした真鍮を流し込み、固化させて部品を製造する方法です。特に複雑な形状や大量生産に適しています。

- 鍛造: 真鍮は熱間鍛造にも適しており、鍛造により強度を向上させることができます。鍛造された真鍮は、機械部品や構造部品として高い耐久性を発揮します。

真鍮加工の際の挑戦と解決策

真鍮はその特性により加工が容易な金属ですが、いくつかの挑戦もあります。これらを解決するための方法を以下に紹介します。- 切削中の切屑の処理: 真鍮は比較的軟らかい金属であるため、切削中に切屑が絡まりやすく、工具や加工物に影響を与えることがあります。これを防ぐためには、切削液を使用して冷却と潤滑を行うことが重要です。また、切削条件を適切に設定し、切屑がスムーズに流れるようにすることも効果的です。

- 摩耗と工具の寿命: 真鍮は金属的には軟らかいため、切削工具の摩耗は比較的少ないですが、加熱されすぎると摩耗が早まることがあります。これを防ぐためには、適切な切削速度や切削液の使用が推奨されます。また、工具材質やコーティングを選定することで、工具寿命を延ばすことができます。

- 変形やひび割れ: 真鍮は熱処理後に変形したり、ひび割れが生じることがあります。これを防ぐためには、適切な冷却速度と加熱温度で熱処理を行うことが必要です。鋳造時の温度管理も重要です。

真鍮の欠点とその対処法

真鍮にはいくつかの欠点がありますが、適切な対処法を取ることでその欠点を克服することが可能です。- 腐食: 真鍮は耐腐食性に優れていますが、特に塩水や酸性の環境においては腐食しやすいことがあります。これを防ぐためには、表面処理(例えば、ニッケルメッキやクロムメッキ)を施すことが効果的です。また、定期的なメンテナンスと清掃も重要です。

- 高温に弱い: 真鍮は高温に弱く、長時間高温にさらされると、硬度が低下し、変形や損傷を引き起こすことがあります。この問題を防ぐためには、高温環境での使用を避けるか、耐熱性を持つ合金を使用することが推奨されます。

- 強度の限界: 真鍮は強度が比較的低いため、高い負荷がかかる部品には不向きです。この問題に対処するためには、真鍮合金の種類を選ぶことが重要です。例えば、銅の含有量が高い真鍮は強度が高く、機械部品に適しています。

真鍮フライス加工で気をつけるべきポイントとは?

真鍮フライス加工とは、熟練した技術と知識が求められる加工方法の一つです。この記事では、真鍮フライス加工において気をつけるべきポイントについて詳しく解説します。真鍮とはどのような素材なのか、フライス加工の基本原理について、そして成功するためのコツまで、初心者から上級者まで幅広く役立つ情報を提供していきます。真鍮フライス加工に興味をお持ちの方や技術を磨きたい方々にとって、必見の内容となっています。加工技術の世界に踏み込む前に、この記事でしっかりと準備をしてみませんか?

真鍮フライス加工の基礎知識

真鍮とは – 特性と利点

真鍮は、銅と亜鉛を合金化した素材であり、金属加工に広く使用されています。真鍮の特性としては、耐食性があり、錆びにくいため、美しい見た目を長期間保つことができます。また、加工性が高く、切削加工やフライス加工などでも扱いやすい特性があります。このため、真鍮は建築や工芸品などさまざまな分野で利用されています。

真鍮をフライス加工する際に気をつけるべきポイントは、適切な切削条件を選択することです。切削速度や切削量などの条件を適切に設定することで、加工精度や加工品質を向上させることができます。また、刃先や切削油の選定も重要であり、これらの条件を適切に管理することで効率的な真鍮フライス加工が可能となります。

フライス加工の概要

真鍮フライス加工は、精密な加工技術の一つです。真鍮は硬くて加工が難しい素材ですが、フライス加工を行うことで高精度な形状を作ることができます。この技術を行う際に気をつけるべきポイントがいくつかあります。

まず、適切な切削速度と切削量を設定することが重要です。適切なパラメーターを設定することで、真鍮を効率的に加工することができます。また、適切な冷却液を使用することも大切です。冷却液を使うことで加工時の摩擦熱を抑え、工具の寿命を延ばすことができます。

さらに、加工時には適切な工具の選択も重要です。適切な工具を選ぶことで、精密な加工が可能となります。これらのポイントに気をつけることで、真鍮フライス加工をスムーズに行うことができます。

真鍮フライス加工の産業における役割

真鍮フライス加工は、工業分野において重要な役割を果たしています。真鍮は耐食性や可塑性に優れており、機械部品や精密部品の製造に広く使用されています。そのため、真鍮フライス加工は精密さが求められる産業において欠かせない技術と言えます。

例えば、自動車産業では、エンジン部品やブレーキ部品などに真鍮フライス加工が活用されています。その精度と耐久性から、自動車の性能向上や安全性確保に貢献しています。

さらに、電子機器の製造においても真鍮フライス加工は重要な役割を果たしています。電子部品のケースやネジなど、細かい部品の製造に真鍮が使われることが多く、高い精度が求められています。

このように、真鍮フライス加工は産業界において幅広く活用されており、その重要性は今後もさらに高まっていくことが期待されています。

真鍮フライス加工の技術的ポイント

適切な切削工具の選定

真鍮フライス加工において重要なポイントは何でしょうか? 真鍮は加工時に注意が必要な素材です。まず、切削工具の選定が重要です。硬度の高い真鍮を綺麗に削るためには、適切な切削工具を選ぶことが必要です。たとえば、ハイスや硬質合金製のフライスカッターが効果的です。これらの工具を使用することで、真鍮材料の加工がスムーズに行えます。選んだ切削工具が作業の質や効率に大きく影響することを忘れないでください。真鍮フライス加工を行う際には、切削工具の選定が成功の鍵となります。

切削条件の最適化

真鍮フライス加工で気をつけるべきポイントとは?真鍮材料のフライス加工において、切削条件の最適化が重要です。切削条件とは、切削速度や送り速度、切削深さなどの加工条件のことです。適切な切削条件を設定することで、加工効率を向上させることができます。例えば、高速での切削や適切な切削深さを設定することで、真鍮材料を効率よく加工することが可能です。また、適切な切削条件を設定することで、刃物の摩耗を抑えることもできます。真鍮材料の特性を考慮しながら、適切な切削条件を選定することが重要です。切削条件の最適化により、品質の向上や加工効率の向上が期待できます。

加工精度を高めるための工夫

真鍮フライス加工において、加工精度を高めるための工夫が重要です。真鍮はやわらかい金属であり、切削時に振動が生じやすいため、工具やマシンの安定性が要求されます。例えば、切削速度や刃先形状の最適化、冷却剤の適切な使用などがポイントです。また、加工時に過剰な切り込みや進め方は歪みやすくなりますので、適切な切削条件を設定することが重要です。具体的には、工具の交換タイミングや刃先の状態の確認も大切です。これらの工夫により、真鍮フライス加工において高い加工精度を実現することができます。

真鍮加工に適した冷却剤の使用

真鍮フライス加工において、重要なポイントの一つは適切な冷却剤の使用です。真鍮は加工中に熱を持ちやすいため、冷却剤を使うことで加工品質を保ち、工具の寿命を延ばすことができます。例えば、冷却剤を使用しない場合、真鍮が過熱してしまい、加工精度が低下したり、工具がすぐに摩耗したりする可能性があります。

冷却剤の中でも、水や油系のものが一般的に使われます。水は安価で環境に優しい反面、真鍮の錆びを促進する可能性があるため、注意が必要です。一方、油系の冷却剤は錆びにくいですが、取り扱いには火災の危険性があるため、安全に取り扱うことが不可欠です。

真鍮フライス加工を円滑に進めるためには、適切な冷却剤を選び、正しく使用することが重要です。正しい冷却剤の選択と適切な取り扱いにより、加工効率を向上させることができます。

快削黄銅のフライス加工におけるコツ

快削黄銅と一般黄銅の違い

真鍮フライス加工では、快削黄銅と一般黄銅の違いを理解することが重要です。快削黄銅は切削時に刃先がすぐれて摩耗するため、高速での切削が可能です。一方、一般黄銅は研削粒子が均一でないため切削時に摩耗が進みにくい特徴があります。快削黄銅は高速切削向きであり、一般黄銅は研削が進む速度が比較的遅いです。例えば、快削黄銅は精密機械部品の加工に適しています。一方、一般黄銅は建築用金物や装飾品などに使用されています。したがって、使用する材料に合わせた加工方法を選択することが重要です。真鍮フライス加工においては、材料特性を考慮し、適切な工具と加工条件を選定することがポイントです。

快削性を活かした加工方法

真鍮フライス加工では、表面の仕上げや精度が重要です。真鍮は柔らかく、熱に弱い性質がありますので、加工時には気をつける必要があります。例えば、適切な切削速度と刃先形状を選ぶことが重要です。速度が速すぎると真鍮が溶けるおそれがあり、逆に遅すぎると加工がうまくいかないことがあります。また、刃先が適切でないと表面が荒れやすくなるため、加工品の仕上がりに影響が出ます。このようなポイントに留意することで、真鍮フライス加工をより効果的に行うことができます。

精度と速度を上げるためのテクニック

真鍮フライス加工において気をつけるべきポイントは何でしょうか? 真鍮は加工しやすい素材ですが、加工時に注意すべき点があります。まず、刃物の選択が重要です。硬い真鍮を綺麗に加工するためには、適切な刃物を選ぶことが必要です。また、適切な切削速度や切削量もポイントです。加工時の適切な速度や量を守ることで、作業効率が向上し精度も高まります。例えば、高速回転での加工は加工面が滑らかになりますが、適切な切削速度を守ることで刃物の寿命が延びるという利点もあります。真鍮フライス加工を行う際は、これらのポイントに気をつけて効果的に作業を行いましょう。

真鍮切削加工時の注意点

加工時の変形に注意

真鍮フライス加工を行う際には、加工時の変形に注意が必要です。真鍮は加工中に熱を加えると加工後に変形する可能性があります。この変形は素材の性質から避けることが難しい場合があります。そのため、適切な冷却技術や適切な工具を使用して、変形を最小限に抑える必要があります。例えば、加工途中で適度に冷却を行うことで、変形を軽減することができます。また、加工時に適切な切削速度や切削深さを設定することも重要です。これらのポイントに注意することで、真鍮フライス加工において変形を最小限に抑えることができます。

表面仕上げの品質管理

真鍮フライス加工において品質を保つために注意すべきポイントがあります。真鍮は美しい光沢が特徴であり、正確な寸法や仕上げが求められます。まず、切削工具の選択が重要です。高品質な切削工具を使用することで、綺麗な仕上がりを実現できます。さらに、適切な切削速度と切削量を設定することも重要です。適切な設定で加工することで、真鍮の熱による変形を防ぎます。具体例として、加工中に冷却液を使用して適切な温度を保つことが挙げられます。最後に、加工後の品質チェックを欠かさず行うことで、問題があれば早期に発見し修正できます。これらのポイントを押さえることで、真鍮フライス加工において品質を維持することができます。

切りくずの処理と環境への配慮

真鍮フライス加工では、切りくずの処理と環境への配慮が重要です。真鍮は、金属部品や装飾品などに広く使用されています。加工時に発生する切りくずは、環境への負荷となる可能性があります。そのため、切りくずの適切な処理が必要です。例えば、リサイクルや再利用が一般的な方法です。また、加工現場での切りくずの飛散を防ぐため、作業環境を清潔に保つことも大切です。環境への配慮は、今後ますます重要となるでしょう。真鍮フライス加工業界が持続可能な方法で成長するためには、環境への配慮が欠かせません。今後も、環境に配慮した取り組みが求められることでしょう。

金属加工の手法と真鍮加工の応用

金属加工の基本手法概要

真鍮のフライス加工を行う際に気をつけるべきポイントはいくつかあります。まず、真鍮は比較的柔らかい金属であるため、適切な工具や刃物を使用することが重要です。また、適切な切削速度や切削深さを設定することも欠かせません。これにより、加工精度を高めることができます。

さらに、冷却液を用いて加工を行うことで、真鍮の加工時に発生する熱を逃がし、加工効率を向上させることができます。例えば、切削中に過度に熱を加えると、真鍮が変色してしまう可能性があるため、冷却液の適切な使用は重要です。

以上のポイントに気をつけながら真鍮のフライス加工を行うことで、効率的かつ高品質な加工が可能となります。

真鍮フライス加工の応用事例

真鍮フライス加工は、金属を削る工程で使われる加工方法の一つです。この加工方法は、精密な部品を作る際に重要な役割を果たします。真鍮は耐食性に優れ、美しい外観が特徴です。そのため、真鍮フライス加工は高級な時計や宝飾品、車の部品などの製造に広く活用されています。

真鍮フライス加工を行う際に気をつけるべきポイントはいくつかあります。まず、適切な切削速度と刃先の選定が重要です。また、素材の硬さや形状によって適切な工具を選ぶことも大切です。さらに、加工中に十分な冷却を行うことで、部品の精度や仕上がりを向上させることができます。

真鍮フライス加工を行う際には、これらのポイントをしっかり押さえて作業を行うことが大切です。そのようにすることで、高品質な部品を効率よく製造することができます。

真鍮加工技術の将来性と発展

真鍮フライス加工では、気をつけるべきポイントがいくつかあります。まず、適切な切削速度や切削深さを設定することが重要です。これにより、作業効率を向上させるだけでなく、加工精度も確保できます。また、適切な冷却液の使用も欠かせません。冷却液が不十分だと切削工具が摩耗しやすくなり、加工精度が低下します。

さらに、作業中には定期的に工具の状態を確認し、交換やメンテナンスを行うことも大切です。劣化した工具を使い続けると、加工品質が損なわれるばかりか、安全面でもリスクが高まります。そのため、定期的な点検と保守が欠かせません。

これらのポイントに気をつけることで、真鍮フライス加工の品質向上と作業効率の向上が期待できます。加工業界において、これらの技術を熟知することが将来性を見据えた重要な要素となります。

金属加工における一般的な注意点と対策

機械のメンテナンスと安全管理

真鍮のフライス加工では、特定のポイントに気をつける必要があります。まず、真鍮は加工時に切削抵抗が大きく、工具の摩耗が激しいため、適切な切削条件を設定することが重要です。この点に気をつけないと、工具の寿命が短くなり、コストがかさんでしまいます。

さらに、真鍮は熱や振動に弱い性質を持っていますので、適切な冷却や潤滑を施すことも重要です。例えば、適切な切削液を使用することで、加工時の熱を逃がし、切削精度を高めることができます。

そのため、真鍮のフライス加工を行う際には、切削条件や冷却方法に注意を払うことが大切です。これらのポイントを守ることで、効率的かつ安全な加工が可能となります。

加工誤差の原因と対策

真鍮のフライス加工を行う際に気をつけるべきポイントはいくつかあります。まず、加工誤差の原因として、切削速度や切削量、冷却方法などが挙げられます。これらが適切でないと、加工精度が低下し、不良品が増える可能性があります。そのため、適切な切削条件を設定し、適切な冷却を行うことが重要です。例えば、適切な刃先形状や刃先材質を選択することで、加工品質を向上させることができます。また、加工中の振動や歪みも加工精度に影響を与えるため、適切な工具の選択や固定方法も考慮する必要があります。これらの対策を講じることで、真鍮のフライス加工において良好な加工精度を確保することができます。

効率的な生産体制の構築

真鍮フライス加工を行う際に気をつけるべきポイントについて考えてみましょう。真鍮は、加工性が良い金属であり、正確な加工が求められます。まず、切削速度や切削量を適切に設定することが重要です。切削速度が速すぎると工具の消耗が早くなり、逆に遅すぎると切れ味が悪くなります。また、適切な冷却液や潤滑剤を使用することも大切です。これにより、切削時の摩擦や熱を抑えることができ、加工精度を高めることができます。さらに、工具の定期的なメンテナンスや交換も忘れてはいけません。適切な加工条件の下で作業を行うことで、真鍮フライス加工における品質向上と効率的な生産が実現できるのです。

まとめ

真鍮フライス加工では、材料の性質を考慮しながら適切な工具や切削条件を選択することが重要です。真鍮は柔らかい材料であり、切削時に振動や刃先の焼けを起こしやすいため、適切な冷却や刃先の交換を行うことがポイントです。また、適切な切削速度や切削深さを設定することで、品質の高い加工を実現することができます。

真鍮フライス加工入門:穴あけ作業の基礎知識とは?

真鍮フライス加工の基礎

真鍮とは?:特性と利点

| 特性 | 詳細 |

|---|---|

| 材質 | 銅と亜鉛の合金 |

| 加工性 | 非常に高い加工性を持ち、切削しやすい |

| 耐食性 | 腐食に強く、湿気や大気中での酸化に耐える |

| 導電性 | 電気と熱をよく通す |

| 外観 | 美しい金色光沢があり装飾性が高い |

真鍮の利点:

- 美観:金色の光沢が美しいため装飾品や建材に使用される。

- 加工性:切削加工やフライス加工がしやすく、製品の精度が出やすい。

- 耐食性:屋外や湿度の高い環境でも腐食しにくい。

切削加工の基本

切削加工とは、工具を使って材料を削り、形状を整える加工方法です。真鍮は切削しやすいため、精度の高い部品を製作できます。切削加工のポイント:

- 工具選定:硬度が適度なため、一般的な工具で加工可能。

- 切削条件:適切な切削速度と送り速度を設定し、工具摩耗を防ぐ。

- クーラント使用:切削熱を抑え、仕上がり精度を向上させる。

フライス加工とは

| 項目 | 詳細 |

|---|---|

| 加工内容 | 回転する工具(フライス)で材料表面を削り、平面・溝・曲面を加工する。 |

| 使用機械 | フライス盤(立型・横型) |

| 特徴 | 精度の高い平面や複雑形状の加工が可能 |

| 対応材料 | 真鍮、アルミ、ステンレスなど、多様な金属に対応 |

真鍮フライス加工の利点:

- 精密加工:真鍮の特性により寸法精度が高い加工ができる。

- 高速加工:加工抵抗が低いため、高速回転でも工具が摩耗しにくい。

- 美しい仕上がり:真鍮の光沢を活かした滑らかな表面に仕上げることが可能。

真鍮の加工しやすさ

真鍮は以下の理由から非常に加工しやすい金属です:- 硬度が低い:切削工具への負担が少なく、工具寿命が長い。

- 切りくず処理が容易:加工中の切りくずが細かく、絡まりにくい。

- 表面仕上げ性が良い:滑らかで美しい仕上がりが得られる。

加工時のポイント:

- 低速~中速の切削速度:高温を避け、変形を防止する。

- シャープな刃先工具:バリの発生を抑え、精度向上に寄与する。

- クーラント使用:切削面の品質を向上させ、摩耗を抑える。

フライス加工のポイント

フライス工具の選択

| 項目 | 詳細 |

|---|---|

| 工具の種類 | 通常のフライスカッター、エンドミル、ボールエンドミルなどが選択可能 |

| 材質 | 高速度鋼(HSS)や超硬(カルバイド)など、材料に適した工具を選定 |

| 刃先形状 | 真鍮の加工には、切れ味が良いシャープな刃先の工具が理想的 |

| 工具径 | 加工する形状に応じて適切な工具径を選択し、加工精度を確保する |

工具選びのポイント:

- 真鍮専用工具:真鍮加工専用の工具を選ぶと仕上がりがより精密になります。

- 工具寿命:硬度が低く加工性の高い真鍮に適した工具で、耐摩耗性も考慮しましょう。

切削条件の設定

| 項目 | 詳細 |

|---|---|

| 切削速度 | 高速切削が可能ですが、過度に速いと加工不良や熱ダメージが発生するため、適切な速度設定が重要 |

| 送り速度 | 真鍮は比較的柔らかいため、適度な送り速度で安定した加工を行う |

| 切削深さ | 初回は浅めに設定し、徐々に深さを増して加工の安定性を確保する |

| クーラント使用 | 加工熱の抑制と仕上がりの向上のため、切削中はクーラントを使用する |

切削条件の注意点:

- 過剰な熱の発生を防ぐ:切削熱で素材が変形しないように、適切なクーラントを使用。

- 送り過ぎに注意:あまり高すぎる送り速度は表面品質を悪化させる可能性がある。

真鍮フライス加工の工夫

| ポイント | 詳細 |

|---|---|

| 切削屑の管理 | 真鍮の切削屑は絡まりやすいため、適切な排出方法を取り入れる |

| 加工中の温度管理 | 加工中に発生する熱を抑えるため、クーラントの使用を適切に行う |

| ツールのメンテナンス | フライス工具の定期的な点検と研磨を行い、常に良好な状態を維持する |

| 微細加工 | 微細な形状加工には、細かい送りや浅い切削深さを選択する |

工夫ポイント:

- 冷却:冷却装置を使って切削面温度を下げ、仕上がりと工具寿命を延ばす。

- 適切な送り:工具摩耗を抑え、効率的な加工を実現するために最適な送りを設定する。

- 高精度加工:精密な加工を要求される場合、送り速度や切削深さを微調整し、最適な条件を設定する。

真鍮穴あけ加工の基礎知識

穴あけ加工のプロセス

| 項目 | 詳細 |

|---|---|

| 穴あけの目的 | 材料に正確な穴をあけること。真鍮では精密な穴あけが求められることが多い |

| プロセスの流れ | 1. 穴の位置を正確にマーキング 2. 穴あけ工具で穿孔 3. 必要に応じて仕上げ加工 |

| 加工順序 | 下穴あけ → フィニッシュ穴あけ → 必要に応じてバリ取りや面取り |

穴あけの流れ:

- 位置決め:加工前に穴の位置を正確にマーキングすることで精度を高める。

- 下穴:最初に小さな下穴を開け、その後に本穴を開けることで、精度と工具の寿命を延ばす。

- 仕上げ加工:穴の内面を滑らかに仕上げることで、最終的な品質を確保する。

穴あけ工具の種類と特徴

| 工具の種類 | 特徴 |

|---|---|

| ドリル | 一般的な穴あけ用工具。真鍮においては高回転での使用が多い。 |

| センタードリル | 下穴をあける際に使用される。精度が高く、センタリングに役立つ。 |

| コレットチャック | 高精度な穴あけが可能。精度が求められる加工に適している。 |

| スピンドル | 高速で精密な穴あけが可能な工具。複雑な形状の穴にも対応。 |

工具選びのポイント:

- ドリルの角度:真鍮に適した角度で、切削力を最適化。

- 工具の材質:真鍮加工専用のツールや、高回転でも耐久性がある超硬ドリルを選択。

- 切削刃の形状:精度の高い仕上がりを求める場合、二刃ドリルなどを使用。

穴あけの精度を高めるコツ

| コツ | 詳細 |

|---|---|

| 適切な回転数と送り | 真鍮には高回転での加工が適しているが、送り速度を過剰にしないように注意する |

| クーラントの使用 | 加工中の熱を抑えるために、クーラントを使用して工具と材料を冷却する |

| 工具の管理 | ドリルの摩耗具合を定期的にチェックし、刃先が鈍くならないようにする |

| 加工面の準備 | 穴あけ前に素材の表面を平坦にすることで、穴の精度が向上する |

精度を高めるための追加の工夫:

- 高精度な位置決め:穴の中心を正確に決定するため、マーキングや位置決めツールを活用。

- 繰り返し精度:繰り返し作業が求められる場合、しっかりとした工具管理と環境の安定を確保。

- 切削屑の排出:加工中に切削屑が穴内に残らないようにするため、冷却液の噴射とともにクリーンな状態を維持。

穴あけ加工の極意

穴あけの際の注意点

| 注意点 | 詳細 |

|---|---|

| 穴の位置決め精度 | 穴あけ前に正確な位置決めが必要。位置誤差が精度に大きな影響を与えるため、マーキングや定位精度を慎重に確認する。 |

| ドリルの選定 | 使用するドリルのサイズ、形状、材質を材料に合わせて選ぶ。真鍮では、適切なドリル角度や刃先形状が重要。 |

| 冷却と潤滑 | 真鍮は加熱しやすいため、冷却液を使用して工具や材料を冷却し、切削熱を抑える。 |

| 加工速度の最適化 | 高速回転と適切な送り速度を維持し、材料の切れ味を良好に保つことで、過剰な摩耗や焼けを防ぐ。 |

穴あけの注意点:

- 位置の正確性:穴あけの精度を確保するために、機械や治具の精度、マーキングに注意。

- 工具管理:工具の摩耗や欠けにより、穴あけ精度が低下することがあるため、こまめにチェック。

- 冷却と潤滑:真鍮は熱に弱いため、適切な冷却を行いながら加工を進める。

穴あけ加工のトラブルシューティング

| トラブル | 原因及び対策 |

|---|---|

| 穴の位置ズレ | – マーキングミス – 治具の位置決め不良 – 工具の摩耗 |

| 穴の内面が粗い | – 過度な送り速度 – ドリルの選定ミス |

| 穴の寸法不正 | – ドリルの摩耗 – 加工中の圧力変動 |

| ドリルの詰まり | – 切削屑が詰まる – 低速回転での加工 |

トラブルシューティング:

- 位置ズレ:機械の動きやマーキングの精度を再確認し、再加工前に治具をチェック。

- 内面粗さ:適切な回転数と送り速度を設定し、必要であればドリル形状を変更して仕上げを良くする。

- 寸法不正:ドリルの摩耗具合を定期的にチェックし、寸法の再確認を行う。

高品質な穴あけ加工のためのテクニック

| テクニック | 詳細 |

|---|---|

| 工具の適切な選定 | 真鍮には鋭利で高回転に耐えるドリルを使用。ドリル角度や刃先形状を材料に最適化する。 |

| 最適な冷却・潤滑方法 | 真鍮の加工中に発生する熱を抑えるために、高圧で冷却液を使用し、工具と材料の温度を管理。 |

| 精密な加工環境の確保 | 穴あけ前に作業環境(温度、湿度、機械の状態)を安定させることで加工精度が向上する。 |

| 穴あけ後の仕上げ加工 | 穴内面の仕上げ加工を行い、より滑らかな仕上がりにすることで、精度が保たれる。 |

| 切削速度と送り速度の最適化 | 高速回転と適切な送り速度を設定することで、工具の摩耗を抑えつつ高精度な穴をあける。 |

高品質な加工を実現するためのテクニック:

- 工具選定の重要性:真鍮の加工には高回転で切削力のあるドリルが最適です。

- 冷却方法:冷却液は正しい圧力で供給し、熱を分散させる。

- 精密な調整:機械の位置精度を向上させ、周囲の環境を整えることで、穴の精度も向上します。

真鍮フライス加工の端面仕上げ!初心者にもわかるステップバイステップガイド

真鍮フライス加工の基本

真鍮加工の概要と特性

| 特性 | 内容 |

|---|---|

| 硬度と強度 | 真鍮は比較的柔らかい金属ですが、亜鉛の含有量に応じて硬度と強度が異なります。 |

| 加工性 | 加工性が良好で、フライス加工や旋盤加工に適しています。 |

| 耐腐食性 | 真鍮は錆びにくく、耐食性に優れています。 |

| 延性と靭性 | 真鍮は延性があり、金属疲労に強い特徴を持っています。 |

真鍮の特性

真鍮は加工しやすく、複雑な形状を作ることができるため、精密機器や装飾部品に多く使用されます。亜鉛の比率によって性質が変わるため、用途に応じた調整が可能です。フライス加工とは

| 項目 | 内容 |

|---|---|

| 定義 | フライス加工は、回転する切削工具を使って金属を削る工作法で、平面や溝、穴などを加工できます。 |

| 特徴 | 切削工具を回転させながら、材料を平行または垂直に削り取ることができるため、複雑な形状や精度の高い加工が可能です。 |

フライス加工の利点

- 高精度な加工: 高い精度を要求される部品の製造に適しています。

- 多様な形状: 様々な形状や溝加工が可能で、精密部品に利用されます。

真鍮フライス加工における端面仕上げの重要性

| 項目 | 内容 |

|---|---|

| 端面仕上げの目的 | 部品の見栄えを良くするためだけでなく、機能的にも精度を保つために重要です。 |

| 要求される精度 | 真鍮フライス加工においては、端面の平坦度や角度の精度が製品の組み立てや機能性に影響します。 |

| 仕上げ方法 | 端面の仕上げには、切削スピードや送り速度を調整し、バリを最小限に抑えることが求められます。 |

端面仕上げの重要性

真鍮部品の端面仕上げは、部品が他の部品と組み合わさる際に密着性や適切な取り付けができるかどうかに直結します。適切な端面仕上げを行わないと、組み立て時に隙間ができたり、部品の機能性が低下することがあります。高精度な端面仕上げが求められるため、フライス加工時に適切な切削条件と工具を選定することが重要です。真鍮をマシニング加工する際のポイント

真鍮加工の前準備

| 項目 | 内容 |

|---|---|

| 材料選定 | 真鍮の種類(例えば、黄銅、赤銅など)を選定し、加工する部品に最適なものを選びます。 |

| 工具の確認 | 使用する工具が真鍮に適したものかを確認し、切削工具の摩耗具合もチェックします。 |

| 機械の設定 | 使用するマシンの仕様や能力を確認し、真鍮の加工に適したセットアップを行います。 |

| 安全確認 | 加工中に発生するバリや切粉が飛散しないように、作業場の清掃と安全確認を行います。 |

前準備の重要性

加工前の準備が不十分だと、加工精度が低下したり、工具の摩耗が早まる原因になります。最適な材料選定と工具確認は、効率的で高精度なマシニング加工を実現するために欠かせません。適切な切削条件の選択

| 項目 | 内容 |

|---|---|

| 切削速度 | 真鍮の切削速度は高く設定することができるため、工具の摩耗を抑えつつ効率的な加工を行えます。 |

| 送り速度 | 送り速度は適切に設定する必要があります。高すぎると工具の寿命が短くなり、低すぎると効率が悪くなります。 |

| 切削深さ | 切削深さは一度に削る量を調整し、加工後の仕上がり精度に影響を与えます。過度な切削深さは工具に負担をかけます。 |

切削条件の最適化

真鍮を加工する際の切削条件は、工具の種類や機械の性能、加工する部品の形状に応じて最適化することが重要です。適切な切削速度と送り速度を選定することで、加工効率と工具の寿命を最大限に活用できます。クーラントの役割と選定

| 項目 | 内容 |

|---|---|

| クーラントの役割 | クーラントは、加工中の温度上昇を抑え、工具の冷却と切削面の潤滑を助けます。 |

| クーラントの選定 | 真鍮加工では水溶性のクーラントが適していますが、特に乾燥加工を行う場合はエアブローや油性のクーラントも選択肢になります。 |

| クーラントの管理 | クーラントの適切な循環と清浄状態を保つことが、加工精度や工具寿命に大きく影響します。 |

クーラントの選定と管理

適切なクーラントの使用は、加工中に発生する熱を効果的に除去し、工具の摩耗を最小限に抑えるために重要です。また、クーラントが適切に循環し、清浄に保たれていないと、切削面の品質や工具の寿命に悪影響を及ぼすため、管理が必要です。真鍮の切削加工におけるポイント

切削速度と送り速度の最適化

| 項目 | 内容 |

|---|---|

| 切削速度 | 真鍮は比較的切削性が良いため、高い切削速度で加工できますが、過度な速度は工具の摩耗を早めます。一般的に、300~600m/minが推奨されます。 |

| 送り速度 | 送り速度は切削の効率と仕上がりに大きく影響します。送り速度が速すぎると、工具が過負荷になり、仕上がりが悪化することがあります。一般的には、0.1~0.5mm/revが目安です。 |

| 最適化のポイント | 切削速度や送り速度は、材料の種類、工具の形状、加工する部品の特性に応じて調整することが重要です。切削温度をコントロールしつつ、効率的な加工を行います。 |

切削条件の最適化

真鍮は比較的軟らかく、切削性が良い素材ですが、切削条件が不適切だと表面仕上げが悪化し、工具寿命が短くなる可能性があります。したがって、切削速度と送り速度を調整し、安定した加工を行うことが大切です。ツール選択の基準

| 項目 | 内容 |

|---|---|

| 工具素材 | 真鍮加工には、高硬度のコーティングが施された超硬工具(カーバイドツール)が適しています。 |

| 工具形状 | 切削効率を高めるために、工具の形状を加工対象に合わせることが重要です。例えば、ねじ切りや穴あけには特別な形状の工具が必要です。 |

| 工具の寿命 | 真鍮は比較的工具に優しい素材ですが、高負荷の加工を行う場合は、工具の摩耗が早く進むことがあります。ツールの寿命を延ばすためには、適切なクーラントの使用と加工条件の見直しが必要です。 |

ツール選定の重要性

適切な工具選びは、加工効率と仕上がりに大きな影響を与えます。真鍮に対して最適な工具を使用することで、安定した品質の加工が可能になり、工具寿命を延ばすこともできます。ワークと工具の固定方法

| 項目 | 内容 |

|---|---|

| ワークの固定 | ワークはクランプやバイスを使用してしっかりと固定し、加工中の振動やずれを防ぎます。 |

| 工具の固定 | ツールホルダーに正確に取り付け、工具の振れや誤動作を防止します。 |

| 切削中の安定性 | 固定が不十分だと、加工精度が低下し、仕上がりに悪影響を与えます。したがって、ワークと工具の固定は非常に重要です。 |

固定方法の重要性

加工時にワークや工具がしっかりと固定されていないと、加工精度が低下し、作業の効率も悪化します。特に高精度な加工が求められる場合、固定方法の見直しが重要です。真鍮加工時に仕上げ面にスジが発生する原因と対策

スジ発生の原因分析

| 項目 | 内容 |

|---|---|

| 工具の摩耗 | 摩耗した工具は切削性能が低下し、均一でない加工が行われ、スジが発生しやすくなります。特に切れ味が悪くなると、表面が荒れやすくなります。 |

| 不適切な切削条件 | 高すぎる切削速度や送り速度が、スジの原因になります。過剰な圧力が加わると、材料が均一に切削されず、スジが生じることがあります。 |

| 工具振動 | 加工中に工具やワークが振動すると、表面にスジが発生します。特に精密加工では、この振動が問題になります。 |

| 材料の不均一性 | 真鍮の素材によっては、鋳造や冷却時の不均一な組織がスジを引き起こす場合があります。これにより、切削時に一部の部位で切削抵抗が異なり、スジが発生します。 |

スジ発生の主な原因

スジは主に工具の摩耗や振動、不適切な切削条件によって発生します。これらの要因は、表面の仕上がりに大きな影響を与え、製品の品質を低下させます。スジを防ぐための工具の選択と管理

| 項目 | 内容 |

|---|---|

| 新しい工具の使用 | 工具が摩耗していないことを確認し、定期的に交換することで、スジの発生を防ぎます。特に高精度な加工には新品の工具を使用することが推奨されます。 |

| 適切な工具の選定 | 真鍮には、高い切削性能を持つ超硬工具やコーティングされた工具を使用することで、摩耗を遅らせ、スジを防ぎやすくなります。 |

| 工具のメンテナンス | 定期的な工具チェックとメンテナンスが必要です。工具の刃先が欠けたり摩耗している場合、早急に手入れをすることが効果的です。 |

工具選択と管理の重要性

工具の選択と管理が適切でない場合、摩耗や欠けが早まり、スジの原因となります。定期的な交換とメンテナンスが、仕上げ面の品質向上に寄与します。加工パラメータの調整と最適化

| 項目 | 内容 |

|---|---|

| 切削速度の調整 | 高すぎる切削速度は工具の摩耗を早め、スジが発生しやすくなります。切削速度を適切に設定することで、スジを防ぎます。 |

| 送り速度の最適化 | 送り速度が速すぎると、切削の安定性が失われ、スジが生じる可能性があります。送り速度は適切に調整して安定した切削を行います。 |

| 切削深さの調整 | 深すぎる切削は、工具に過度の負荷をかけ、スジが発生する原因となります。適切な切削深さを選定することが重要です。 |

| クーラントの使用 | クーラントは、切削時の温度管理を助け、工具の摩耗を減少させます。また、滑らかな切削面を維持するために適切なクーラントを使用することが重要です。 |

加工パラメータの調整の重要性

加工パラメータを最適化することで、切削時の安定性が増し、スジの発生を抑制できます。特に切削速度、送り速度、切削深さの調整が鍵となります。真鍮(黄銅)の加工方法とポイント|難しいとされる理由

真鍮加工の一般的な方法

| 加工方法 | 説明 |

|---|---|

| 切削加工 | 真鍮は比較的切削がしやすい材料ですが、適切な工具選定が重要です。旋盤やフライス盤での切削が主流で、表面の仕上がりを考慮した加工が必要です。 |

| 旋盤加工 | 旋盤を使った加工は、丸形や円筒形の部品に適しています。切削速度や送り速度を適切に設定することが必要です。 |

| フライス加工 | フライス盤を使用して、平面や溝、複雑な形状の部品を加工します。加工中の振動や温度上昇を抑えることが重要です。 |

| 研削加工 | 精密な仕上げが求められる場合、研削加工が使用されます。特に高精度な寸法が要求される場合に効果的です。 |

| 溶接・接合 | 真鍮は溶接やはんだ付けが可能ですが、温度管理と適切な接合技術が必要です。これにより強度を確保します。 |

真鍮加工の主な方法

真鍮の加工方法には切削加工、旋盤加工、フライス加工、研削加工などがあります。これらの加工方法を選択する際は、部品の形状や精度要求に応じて最適な方法を選ぶことが重要です。真鍮加工の難しさとその対応策

| 難しさ | 対応策 |

|---|---|

| 材料の硬さと脆さ | 真鍮は一定の硬さを持ちながらも脆さを併せ持つため、割れやすいことがあります。硬度に応じた適切な切削条件や工具選定が必要です。 |

| 熱伝導性の高さ | 真鍮は熱伝導性が高く、加工時に発生する熱が工具やワークに影響を与え、変形や摩耗を引き起こすことがあります。クーラントや冷却設備を適切に使用することが求められます。 |

| 摩耗と工具の寿命 | 真鍮は硬い合金を使用しているため、工具の摩耗が速くなることがあります。工具の定期的なメンテナンスや交換が必要です。 |

| 仕上げの品質管理 | 真鍮の加工後、仕上げ面に傷やスジが発生することがあります。加工パラメータや工具管理を最適化し、仕上げ面の品質向上を目指します。 |

真鍮加工の難しさとその対策

真鍮の加工は硬さや脆さ、熱伝導性などによって難易度が高いとされています。しかし、適切な切削条件、工具選定、クーラントの使用、加工パラメータの最適化などにより、これらの課題を克服することができます。特に熱や摩耗に注意を払い、精度の高い加工を目指すことが重要です。金属加工に使用する切削工具

切削工具の種類と特徴

| 切削工具の種類 | 特徴 |

|---|---|

| エンドミル | 複雑な形状や平面、溝加工に適しています。多様な種類があり、様々な角度や切削条件に対応できます。特にフライス加工に使用されます。 |

| ドリル | 穴を開けるために使用される工具で、真鍮加工にも適しています。穴の深さや直径に応じたドリルを選ぶ必要があります。 |

| バイト | 旋盤加工で使用され、材料を削るための工具です。外径や内径加工に適した形状があります。 |

| スロッター | ギャップの広い溝加工に使用されます。溝深さが大きくなるほど特別な工具が必要です。 |

| チップ式工具 | 交換可能なチップを使用し、繰り返し使用できます。摩耗が進んだ場合にチップを交換するだけでよく、経済的です。 |

切削工具の特徴

切削工具は加工内容に応じて選ばれ、加工精度や寿命に大きな影響を与えます。エンドミルはフライス加工に、ドリルは穴開けに、バイトは旋盤加工に、スロッターは溝加工にそれぞれ特化しています。また、チップ式工具はメンテナンスが容易でコストパフォーマンスにも優れています。真鍮フライス加工に適した工具の選び方

| 工具の選び方 | 説明 |

|---|---|

| 工具材質の選定 | 真鍮加工には、硬度や耐摩耗性が高い工具材質(高速度鋼、超硬工具など)が最適です。特に超硬工具は高精度な加工に適しています。 |

| 工具の形状 | フライス加工においては、鋭い刃先を持つエンドミルが有効です。加工する部品の形状に合わせて、最適な形状を選択します。 |

| 切削条件の設定 | 真鍮は比較的加工しやすい材料ですが、適切な切削速度と送り速度の設定が重要です。過剰な速度設定は熱を発生させ、工具寿命を縮める原因となります。 |

| 工具の冷却方法 | 真鍮は熱伝導性が高いため、クーラントや冷却剤を適切に使用することで、工具の寿命を延ばし、仕上がりの品質を向上させます。 |

真鍮フライス加工に適した工具の選び方

真鍮フライス加工においては、工具材質や形状、切削条件を適切に選定することが重要です。特に硬度の高い超硬工具や鋭い刃先を持つエンドミルを選ぶことで、精度の高い加工が可能となります。また、冷却や切削条件の最適化も工具寿命に影響を与えます。工具のメンテナンスと寿命管理

| メンテナンス項目 | 説明 |

|---|---|

| 工具の定期的な点検 | 刃先の摩耗や破損を確認し、必要に応じて再研磨や交換を行います。定期的な点検が工具の寿命を延ばします。 |

| 切削条件の見直し | 工具の摩耗状態に応じて切削条件を調整し、無駄な摩耗を防ぐことが重要です。過度な切削条件は工具を早期に消耗させます。 |

| クーラントの適切な使用 | クーラントや冷却剤は工具の温度を適切に管理し、摩耗を防ぐために必要です。定期的にクーラントを交換することが推奨されます。 |

| 工具の保管方法 | 工具を湿気や汚れから守るため、清潔で乾燥した場所に保管します。適切な保管により、工具の寿命を延ばすことができます。 |

工具のメンテナンスと寿命管理

切削工具は適切なメンテナンスを行うことで、寿命を延ばし、安定した加工精度を保つことができます。定期的な点検や切削条件の見直し、クーラントの適切な使用、適切な保管方法が重要です。また、工具の摩耗状態に応じて必要なメンテナンスを行い、最適な性能を維持することが求められます。ステップバイステップ:真鍮フライス加工の端面仕上げ

加工プロセスの計画

| ステップ | 説明 |

|---|---|

| 加工する材料の確認 | 真鍮の材質や硬度を確認し、加工に適した工具や装置を選定します。 |

| 必要な工具と装置の選定 | 適切なフライス盤や切削工具を選び、端面仕上げの作業に対応できるよう準備します。 |

| 作業順序の計画 | 端面仕上げを行う前に、切削速度や主軸回転数などの加工条件を設定し、作業をスムーズに進行できるようにします。 |

加工プロセスの計画

端面仕上げは、仕上がり具合や寸法精度に直結する重要な工程です。最初に材料の特性を確認し、適切な機器と工具を選定した上で、加工条件を設定することで、効率よく仕上げ作業を進めることができます。ステップ1:材料の準備とセットアップ

| ステップ | 説明 |

|---|---|

| 材料の選定 | 適切な真鍮材料を選びます。加工がしやすく、美しい仕上がりが得られる素材です。 |

| 工具と機械の準備 | フライス盤や切削工具の準備を整え、加工に必要な設定を行います。 |

| 作業設定の確認 | 切削速度や送り速度、切削深さなどの設定を確認し、準備を整えます。 |

材料の準備とセットアップ

材料の準備とセットアップを丁寧に行うことは、加工効率を高め、仕上がりの精度を確保するために非常に重要です。適切な工具を選ぶことも、精密な端面仕上げに欠かせません。ステップ2:粗加工から中加工へ

| ステップ | 説明 |

|---|---|

| 粗加工の実施 | 端面の大まかな形状を整えるため、適切な切削条件で粗加工を行います。 |

| 中加工の実施 | 端面の角度や平坦度を確保するために、さらに精度を高めた加工を行います。 |

粗加工から中加工へ

粗加工から中加工に移行することで、加工精度を向上させ、次の精密仕上げに備えます。この段階での加工が最終的な仕上がりに大きく影響を与えるため、慎重に進めることが大切です。ステップ3:端面の精密仕上げ

| ステップ | 説明 |

|---|---|

| 精密仕上げの実施 | 適切な工具を使用し、端面を平坦に整えることで精密な仕上がりを目指します。 |

| 研磨作業の実施 | 端面をさらに滑らかにするため、研磨剤を使用して仕上げを行います。 |

端面の精密仕上げ

端面の精密仕上げは、製品の外観や耐久性を向上させるために欠かせません。研磨作業を取り入れることで、端面が滑らかになり、鏡面仕上げに近づけることができます。ステップ4:検査と品質管理

| ステップ | 説明 |

|---|---|

| 寸法測定 | 端面が平坦で、寸法が仕様に合っているかを確認します。 |

| 品質検査 | 表面の傷や不良がないか、耐久性や性能が十分かを確認します。 |

検査と品質管理

仕上がり後は、寸法や外観のチェックを行い、品質を確認します。検査を徹底的に行うことで、最終製品が高品質であることを保証できます。これにより、製品の価値が高まります。実践!真鍮フライス加工のトラブルシューティング

一般的な加工問題とその解決策

真鍮フライス加工を行う際に直面する可能性がある代表的なトラブルとその解決策を紹介します。これらの問題に対する理解を深めることで、より効率的な加工が可能になります。問題1:加工面にスジや傷がつく

原因:- 切削工具の摩耗。

- 不適切な切削条件(速度、送りなど)。

- 定期的に切削工具を交換し、鋭さを維持。

- 切削速度や送り速度を適切に設定し、真鍮に最適な加工条件を選定する。

- クーラントを適切に使用して熱を抑え、工具寿命を延ばす。

問題2:加工中の異音

原因:- ワークと工具の固定が不安定。

- 過剰な切削深さや送り速度。

- ワークをしっかり固定し、工具の状態を確認。

- 切削条件を見直し、過剰な負荷をかけないように調整する。

問題3:端面が不均一になる

原因:- フライス盤のアライメントがずれている。

- 切削速度や深さの不均衡。

- フライス盤の調整を行い、精密な加工ができるように設定。

- 切削深さや送り速度を均一にし、工具が均等に材料を削るようにする。

加工精度を向上させるためのヒント

加工精度を向上させるためには、以下のポイントを抑えることが重要です。1. 工具の選定と管理

- 高精度な加工を実現するためには、工具の選定が不可欠です。真鍮加工には、刃先が鋭利で耐摩耗性に優れた工具を使用します。

- 工具の状態を定期的にチェックし、摩耗や欠損があればすぐに交換することが大切です。

2. 切削条件の最適化

- 切削速度、送り速度、切削深さなどの条件を調整し、最適なバランスを見つけます。過度な切削速度や送り速度は精度を下げる原因となるため、慎重に設定しましょう。

3. 精密なワーク固定

- ワークをしっかりと固定することで、振動やずれを防ぎ、精度の高い加工が可能になります。クランプや治具を使用して、安定した加工環境を作り出します。

長時間の加工における注意点

長時間の真鍮フライス加工では、次の点に注意が必要です。1. 工具の熱管理

- 長時間加工を行うと工具に熱が蓄積され、摩耗や破損の原因となります。クーラントを十分に使用し、工具の温度を管理することが重要です。

2. 切削条件の変化

- 長時間の加工では、工具の摩耗に伴って切削条件を微調整する必要があります。定期的に切削条件を見直し、作業の安定性を保ちます。

3. 機械の冷却とメンテナンス

- 加工中の機械の冷却や潤滑状態をチェックし、オーバーヒートや油圧低下を防ぐために必要なメンテナンスを行います。

4. 加工精度の定期的な測定

- 長時間の加工中に精度が落ちることがあります。定期的に寸法測定を行い、誤差を早期に発見して調整します。

まとめ

真鍮フライス加工のトラブルシューティングにおいては、問題の早期発見と適切な対策が重要です。工具の状態管理や切削条件の最適化を徹底し、長時間の加工でも安定した精度を保つための注意点を押さえておくことで、より高品質な仕上がりが実現できます。真鍮専用フライスバイト!正確な加工を実現するための選定ポイント

真鍮加工において、正確な加工を実現するために不可欠なのが真鍮専用フライスバイトの選定です。加工の質を左右するこのアイテムについて、どのようなポイントを押さえればよいのでしょうか?本記事では、真鍮専用フライスバイトに関する選定ポイントを詳しく解説します。真鍮加工における成功のカギを握る情報をお届けしますので、ぜひ最後までご覧ください。

真鍮専用フライスバイトの選定基準

快削黄銅の特性とフライス加工

真鍮専用フライスバイトを選ぶ際、正確な加工を実現するためのポイントがあります。快削黄銅の特性を理解することが重要です。真鍮は加工性が優れているため、高速での加工が可能です。この特性を生かすためには、適切な刃先形状や刃先角が必要です。例えば、大きな刃先角を持つフライスバイトは快削黄銅のような柔らかい材料に適しています。

さらに、切れ刃の耐摩耗性も重要です。快削黄銅は柔らかい材料のため、切れ味が長持ちしやすいバイトを選ぶことが大切です。例えば、コーティングが施されたフライスバイトは耐摩耗性が向上し、効率的な加工が可能です。これらのポイントを押さえて真鍮専用フライスバイトを選ぶことで、より正確な加工が実現できます。

フライスバイトの種類とその特徴

真鍮専用フライスバイトは、加工精度を高めるための重要な選択肢です。真鍮は加工が難しい素材であり、正確な加工を実現するためには適切なフライスバイトを選定することが不可欠です。

まず、フライスバイトの種類を理解することが重要です。真鍮専用のフライスバイトは、その特性に合わせて設計されています。刃の形状やコーティングなどが真鍮特有の特性に適しており、高い加工効率と精度を実現します。

具体的な例を挙げると、ハイスフライスバイトやカーバイドフライスバイトなどがあります。ハイスフライスバイトは耐久性に優れ、カーバイドフライスバイトは切削力に強く、それぞれの特徴を活かして真鍮加工に適しています。

適切なフライスバイトを選ぶことで、真鍮加工の効率性や品質が向上し、生産性も向上します。正確な加工を実現するためには、真鍮専用フライスバイトの選定を丁寧に行うことが重要です。

真鍮加工に適したフライスバイトの選び方

真鍮加工に適したフライスバイトを選ぶ際のポイントをご紹介します。真鍮は加工が難しい素材の一つであり、正確な加工を実現するためには適切な工具が必要です。まず、フライスバイトを選ぶ際に注目すべき点は、切削耐久性です。真鍮は比較的柔らかい金属であり、適切な切削耐久性を持つフライスバイトを選ぶことが重要です。

さらに、刃先の形状も重要な要素です。真鍮の特性を考慮して、適切な刃先形状を選ぶことで効率的な加工が可能となります。例えば、真鍮の軟らかさを考慮して、刃先がすくい形状のフライスバイトを選ぶと加工精度が向上するでしょう。

適切なフライスバイトを選ぶことで、真鍮加工において正確な加工が可能となります。是非、これらのポイントを参考にして、お使いのフライスバイトを選定してみてください。

加工精度を高めるフライスバイトの仕様

真鍮専用フライスバイトは、正確な加工を実現するために重要な役割を果たします。このようなフライスバイトを選定する際には、いくつかのポイントを考慮する必要があります。

まず、真鍮加工に適した材質で作られたフライスバイトを選ぶことが重要です。真鍮は加工しやすい材料ではありますが、適切なツールを使用しなければ、精度や仕上がりに影響を与える可能性があります。

また、フライスバイトの刃の数や形状も重要な要素です。真鍮の特性を考慮して、適切な刃の数や形状を選ぶことで、効率的な加工が可能となります。

さらに、過去の成功事例や専門家のアドバイスを参考にすることも大切です。他の加工業者がどのようなフライスバイトを使用しているかを調査し、その情報を活用することで、正確な加工を実現することができます。

このように、適切な真鍮専用フライスバイトを選定することで、加工精度を高めることが可能となります。

フライス加工における真鍮の取り扱い

フライス加工で黄銅を加工する際の基本

真鍮専用フライスバイトの選定ポイントを知ることで、正確な加工を実現できます。真鍮は加工が難しい素材の一つですが、適切なフライスバイトを選ぶことで効率的に加工することが可能です。

まず、フライスバイトを選ぶ際には耐摩耗性が重要です。真鍮は柔らかい素材のため、バイトの摩耗が早く起こります。耐摩耗性の高いバイトを選ぶことで、長時間の加工作業を行う際も安定した性能を維持できます。

さらに、切れ味も重要です。鋭い刃先を持つバイトは、真鍮を精密に加工する際に欠かせません。適切な切れ味を持つバイトを選ぶことで、仕上がりの精度を向上させることができます。

以上のポイントを押さえて、真鍮専用フライスバイトを選定することで、正確な加工を実現できます。

加工業者向け:最適なフライス加工条件

真鍮を加工する際に正確な加工を実現するためには、適切なフライスバイトの選定が重要です。高品質の真鍮部品を作るには、フライスバイトの選択に注意を払う必要があります。例えば、適切な刃先形状や材質を選ぶことがポイントです。

まず、正確な加工を実現するためには、硬度の高い真鍮に対応できるフライスバイトを選ぶことが必要です。刃先が適切な形状であれば、真鍮の特性を活かしてスムーズな加工が可能となります。具体的には、切削時の振動や摩耗を最小限に抑えることが重要です。

このように、適切なフライスバイトを選定することで、真鍮部品の正確な加工を実現できます。高品質な真鍮加工を求める加工業者にとって、適切なフライスバイトの選択は重要なポイントと言えます。

加工時の温度管理と潤滑

真鍮専用フライスバイト!正確な加工を実現するための選定ポイント

真鍮を加工する際に重要なポイントは、加工時の温度管理と潤滑です。真鍮は加工中に熱を持ちやすいため、適切な温度管理が必要です。過度な熱は真鍮の硬さを変えてしまい、正確な加工が難しくなります。適切な潤滑剤を使用することで摩擦を減少させ、加工精度を向上させることができます。

例えば、真鍮製の部品を精密に加工する際、フライスバイトの選定が重要です。耐熱性や耐摩耗性が高いものを選ぶことで、効率的かつ正確な加工が可能となります。加工時の温度管理と潤滑を適切に行うことで、真鍮の加工品質を向上させることができます。

黄銅の加工性と工具の耐久性

真鍮は金属の一種で、その加工性と耐久性は工具選びに重要なポイントです。真鍮は比較的柔らかい金属なので、正確な加工が求められます。フライスバイトは真鍮を加工する際に優れた選択肢です。なぜなら、フライスバイトは高速回転する刃を使い、真鍮を効果的に削ることができるからです。これにより、精密な加工が可能となります。

工具の耐久性も重要です。真鍮は切削時に熱を持ちやすい性質があるため、工具の耐熱性が求められます。適切なフライスバイトを選ぶことで、加工速度を上げながら耐久性を確保できます。例えば、コーティングされたフライスバイトは耐摩耗性に優れ、長時間の加工でも性能を維持します。

したがって、真鍮の加工においては、フライスバイトの選定が重要です。加工性と耐久性に優れたフライスバイトを選ぶことで、より正確な加工が実現できます。

フライス加工の入門知識

フライス加工の基礎知識とは

真鍮専用フライスバイトを選定する際のポイントを理解するために、フライス加工の基礎知識を押さえておくことが重要です。フライス加工は、金属を形作る際に切削加工を行う技術であり、これに専用のフライスバイトを選ぶことで加工精度を向上させることが可能です。

例えば、真鍮は加工が比較的柔らかいため、適切な刃先形状やコーティングが重要です。硬度や刃先の形状が異なるフライスバイトを使用することで、真鍮の加工精度を高めることができます。また、刃先の摩耗やチップの欠けを防ぐために、適切な加工条件や冷却方法も重要です。

これらのポイントを考慮しながら、真鍮専用フライスバイトを選定することで、より正確な加工を実現することができます。加工精度を向上させるためには、適切なフライスバイトの選定が不可欠です。

真鍮を加工する際のフライス加工の流れ

真鍮を加工する際のフライス加工の流れは重要です。まず、正確な加工を実現するために、適切なフライスバイトを選定することがポイントです。真鍮は比較的柔らかい金属ですが、適切なフライスバイトを使用しないと、加工精度や表面仕上げに影響が出る可能性があります。

そのため、真鍮専用のフライスバイトを選ぶことが重要です。これにより、切削時の振動や切削抵抗を軽減し、加工精度を向上させることができます。例えば、高速鋼や硬質合金製のフライスバイトが真鍮加工に適しています。

適切なフライスバイトを選定することで、真鍮の加工品質を向上させることができます。正確な加工を実現するために、選定ポイントを押さえて効率的に加工を行いましょう。

初心者が覚えるべきフライス加工のポイント

真鍮専用フライスバイト!正確な加工を実現するための選定ポイント

フライス加工は、素材を切削加工して形を整える工程で、真鍮を加工する場合には専用のフライスバイトを選ぶことが重要です。真鍮は柔らかい材料であり、正確な加工を実現するためには適切な工具選びが欠かせません。

真鍮専用のフライスバイトを選ぶポイントは、耐摩耗性や切削精度、寿命などが重要です。例えば、高品質のカーバイト製フライスバイトは、長期間の使用に耐える耐久性があります。また、刃先の鋭さや正確な切削精度によって、作業効率が向上します。

選定ポイントをしっかり押さえて、真鍮専用のフライスバイトを選ぶことで、より正確で効率的な加工を実現できます。素材特性や加工条件に合わせて最適なフライスバイトを選ぶことがポイントとなります。

真鍮旋盤加工のコツと技術

真鍮旋盤加工の基本

真鍮旋盤加工は、金属加工の一種で、真鍮を精密に形作るための重要な工程です。真鍮は加工しやすい金属ですが、正確な加工を実現するためには、適切なフライスバイトの選定が欠かせません。フライスバイトは加工に使う工具であり、素材や形状に合わせた適切なものを選ぶことが重要です。

例えば、真鍮の硬さや形状によって適したフライスバイトが異なります。硬い真鍮を加工する場合は、耐摩耗性が高いフライスバイトを選ぶ必要があります。また、特定の形状を作る際には、切削能力が優れているフライスバイトを使用することで効率的に加工することができます。

適切なフライスバイトを選ぶことで、真鍮旋盤加工において正確な加工が可能となり、作業効率も向上します。結果として、高品質な製品を生産することができます。

旋盤を使った黄銅加工のコツ

真鍮専用フライスバイトを選ぶ際のポイントは、正確な加工を実現するために重要です。真鍮はやわらかく、加工しやすい素材ですが、適切な工具を選ばなければなりません。まず、フライスバイトを選ぶ際には、切削材料に最適な刃先形状やコーティングを持つものを選ぶことが大切です。これにより、切削時の摩擦を減らし、加工精度を向上させることができます。

さらに、加工条件や環境に合わせた適切なスピードやフィードを設定することも重要です。例えば、高速回転数や適切な切削量を設定することで、真鍮の加工効率を最大化することができます。適切なフライスバイトを選択し、適切な加工条件を設定することで、正確な加工を実現できます。

旋盤加工の精度を上げるための工夫

真鍮専用フライスバイトは、正確な加工を実現するために重要な役割を果たします。これを選定する際のポイントを考えてみましょう。真鍮は加工が難しい素材の一つであり、その特性を理解することが重要です。例えば、真鍮はゆっくりと切削する必要があります。そのため、フライスバイトの刃の形状や材質が適切であるかどうかを確認することが重要です。

さらに、加工する形状やサイズに応じて適切なフライスバイトを選ぶこともポイントです。例えば、小さな部品を加工する際には細かい加工が必要となるため、適切な細かい刃のフライスバイトが必要となります。

最適な真鍮専用フライスバイトを選定することで、加工精度を向上させることができます。そのため、素材や形状に合ったフライスバイトを選ぶことが重要です。

真鍮切削加工の注意点とアドバイス

真鍮(黄銅)の切削加工における一般的な注意点

真鍮は黄色く輝く金属で、機械加工の際には正確な加工が要求されます。真鍮専用フライスバイトを使うことで、より高い精度で加工することが可能です。なぜなら、真鍮は柔らかい金属であり、適切な工具を使わないと歪みや傷がつきやすいからです。

真鍮を正確に加工するためには、適切な切削速度や切削量を設定する必要があります。例えば、低速で切削することで熱を発生させずにきれいな切り口を実現できます。また、適切な切削油を使うことで刃先の摩耗を抑え、加工精度を保つことができます。

真鍮は美しい金属ですが、適切な工具と技術を使わないと加工が難しくなります。真鍮専用フライスバイトを選定する際には、これらのポイントに留意して、正確な加工を実現しましょう。

加工時の2つのポイント:切削速度と送り速度

真鍮を加工する際に重要なのは、適切な切削速度と送り速度の設定です。切削速度が速すぎると真鍮が過熱して変形する可能性があります。逆に切削速度が遅すぎると加工時間がかかりすぎて効率が悪くなります。送り速度も重要で、速すぎると切削刃が摩耗しやすくなります。一方、遅すぎると加工表面の仕上がりが粗くなる恐れがあります。

例えば、真鍮のフライス加工では、適切な切削速度と送り速度を設定することで正確な加工が可能となります。切削速度や送り速度は材料の種類や加工する形状によって異なるため、適切な数値を見極めることが重要です。このように、切削速度と送り速度を適切に設定することで真鍮の加工品質を向上させることができます。

切削工具の選定とメンテナンス

真鍮専用フライスバイト!正確な加工を実現するための選定ポイント

真鍮は工業製品や装飾品などさまざまな用途で使用される素材です。その加工には、正確なフライスバイトが必要不可欠です。なぜなら、真鍮は柔らかい素材であり、適切な切削工具を選定することで、高精度な加工が可能となるからです。

フライスバイトを選ぶ際には、素材特性や加工する形状などを考慮することが重要です。たとえば、真鍮は切削時に刃先が摩耗しやすいため、耐摩耗性の高いコーティングを施したフライスバイトを選ぶことがポイントです。

さらに、加工する部品の形状や寸法に合った適切な刃先形状を選定することで、効率的な加工が可能となります。正しいフライスバイトの選定とメンテナンスを行うことで、真鍮加工の品質向上と生産性向上を実現することができます。

フライス加工技術の応用と発展

フライス加工技術の進化と最新トレンド

真鍮専用フライスバイトは、精密な加工を実現するための重要な要素です。最新の技術とトレンドを取り入れることで、加工品質を向上させることが可能です。真鍮は加工が難しい素材の一つであり、正確な加工が求められます。そのため、適切なフライスバイトを選定することが重要です。

例えば、真鍮の硬さや特性に合った適切な刃先形状やコーティングが必要です。また、高速加工や高精度加工を行う場合は、耐摩耗性や耐熱性に優れたフライスバイトを選ぶことが重要です。

正確な加工を実現するためには、素材特性や加工条件に合わせて最適なフライスバイトを選定することが不可欠です。適切な選定を行うことで、真鍮加工の効率と品質を向上させることができます。

真鍮フライス加工のための革新的な工具と方法

真鍮の加工において、正確な加工を実現するためには、適切なフライスバイトの選定が不可欠です。真鍮は加工が難しい素材の一つであり、適切な工具を使用しなければ、精度や仕上がりに影響が出ることがあります。

まず、真鍮専用のフライスバイトを選ぶ際に重要なポイントは、刃の材質と形状です。真鍮はやわらかい金属であるため、刃先の形状や刃の材質が加工精度に大きな影響を与えます。適切な刃の材質と形状を選ぶことで、スムーズな加工が可能となります。

例えば、硬質な超硬合金の刃を持つフライスバイトは、真鍮のようなやわらかい材料に対して適しています。このような革新的な工具を使用することで、正確な加工が可能となります。

したがって、真鍮のフライス加工においては、適切な物質と形状のフライスバイトを選定することが重要です。適切な工具を使うことで、高精度な加工が可能となり、製品の品質向上につながります。

高効率・高精度加工のための技術選定

真鍮専用フライスバイトは、正確な加工を実現するために重要です。適切な選定ポイントを押さえましょう。まず、真鍮とはどのような性質を持つかを理解することが必要です。真鍮は加工が比較的やさしい材料であり、高い精度が求められます。この性質を考慮して、適切なフライスバイトを選ぶことが重要です。

次に、フライスバイトの刃の形状やコーティングに注目しましょう。真鍮の特性を生かすためには、刃先の形状やコーティングが適切であることが重要です。例えば、鋭い刃先を持つフライスバイトや耐摩耗性の高いコーティングが適しています。

さらに、実際の加工例を見てみましょう。真鍮専用フライスバイトを使用した際の加工精度や仕上がりを確認することで、選定の参考になります。

適切な真鍮専用フライスバイトを選ぶことで、高効率かつ高精度な加工を実現できます。正確な選定を行い、最適なフライスバイトを活用して、素材の特性を最大限に生かした加工を行いましょう。

まとめ

真鍮専用のフライスバイトを選ぶ際には、切れ味と耐摩耗性が重要です。また、適切な刃先形状やコーティングも正確な加工には欠かせません。真鍮加工に適したバイトを選ぶことで、作業効率を向上させることができます。また、加工条件や機械の性能も考慮し、最適なフライスバイトを選定しましょう。

真鍮加工の基本!フライスでの端面仕上げテクニック

真鍮加工は、精密さと美しさを兼ね備えた加工方法であり、その中でも特にフライスを用いた端面仕上げテクニックは重要です。端面仕上げは、製品の外観や質感を決定する要素の一つであり、技術とセンスが問われる作業です。本記事では、真鍮加工の基本からフライスによる端面仕上げのテクニックまで、詳しく解説していきます。真鍮加工に興味がある方や技術を磨きたい方にとって、貴重な情報となるでしょう。加工技術の世界に踏み込む一歩を踏み出すための手助けとなる本記事をお楽しみください。

真鍮加工の概要

真鍮材料とその特性

真鍮とは、銅と亜鉛が主成分で構成される合金です。真鍮は耐食性や加工性に優れ、金属加工の中でも広く使われています。フライス加工において、真鍮の端面仕上げは重要な技術です。端面を綺麗に仕上げることで、製品の品質や見た目が向上します。

フライス加工における真鍮の端面仕上げ技術は、正確な加工が求められます。端面の形状や仕上がり具合は製品の仕上がりに直結するため、丁寧な作業が必要です。また、刃先や切れ刃の選定も重要であり、適切な工具を使用することがポイントです。

このように、真鍮のフライス加工における端面仕上げ技術は製品の品質向上につながる重要な要素となります。正確な加工と適切な工具の選定によって、美しい仕上がりを実現することが可能です。

加工適性と一般的な用途

真鍮加工の基本!フライスでの端面仕上げテクニック

真鍮は、加工性に優れており、機械加工で広く使用されています。フライス加工における端面仕上げは、品質を向上させる重要な要素です。例えば、精密機器の部品や装飾品など、幅広い用途に真鍮が活用されています。

端面仕上げの重要性は、正確な寸法や滑らかな表面を得るために欠かせません。フライスを使用することで、端面を正確に削ることが可能となります。このテクニックをマスターすることで、製品の品質や仕上がりを高めることができます。

真鍮加工において、フライスでの端面仕上げテクニックを熟達させることは、製品の価値向上につながる重要なスキルとなります。そのため、正しい手法を学び、練習を積むことが大切です。

真鍮加工におけるフライスの役割

真鍮加工におけるフライスの役割は非常に重要です。フライスは、真鍮を使った製品の端面仕上げにおいて、精密な加工を可能にします。たとえば、真鍮製の部品やアクセサリーの端面を綺麗に整える際にフライスが活躍します。

フライスによる端面仕上げは、真鍮の表面を滑らかに整え、正確な寸法を保つことができます。これにより、製品の品質を向上させると同時に、装飾的な要素も強調することができます。例えば、時計の真鍮製ケースやインテリアデザインに使われる真鍮の装飾パーツなどが挙げられます。

要するに、フライスによる端面仕上げは、真鍮製品をより美しく、精密に仕上げるための重要な工程と言えます。そのため、真鍮加工を行う際には、フライスのテクニックを理解し、上手に活用することが大切です。

真鍮フライス加工の基本

フライス加工とは

フライス加工は、金属を削る際に主に使われる技術の一つです。真鍮という金属をフライスで切削することで、精密な端面仕上げが可能となります。例えば、機械部品や工芸品など、さまざまな製品に応用されています。フライス加工は、高い精度と美しい仕上がりを求められる場面で重宝されています。真鍮は加工しやすい金属の一つであり、フライスによる端面加工で、細かいデザインや複雑な形状も実現できます。このように、フライスでの端面仕上げテクニックは、様々な産業分野で重要な役割を果たしています。真鍮を扱う際には、フライス加工の技術をマスターすることが、より質の高い製品を作り出すために欠かせない要素となります。

真鍮フライス加工のプロセス

真鍮フライス加工のプロセス

真鍮加工において、フライスでの端面仕上げテクニックは重要です。まず、フライス機を用いて真鍮の端面を削ります。これにより、正確で美しい仕上がりを得ることができます。端面仕上げには、適切な工具や切削速度、切削量などが必要です。例えば、適切な刃先形状を選択することで、綺麗な仕上がりが期待できます。

また、端面の精度を高めるためには、適切な冷却剤や切削油を使用することも重要です。これにより切削時の摩擦熱を抑え、作業効率や精度を向上させることが可能です。

端面仕上げは、真鍮加工において重要な工程であり、適切なテクニックを用いることで高品質な製品を生み出すことができます。

端面加工の重要性

真鍮加工において、端面加工は非常に重要です。この作業は、最終製品の外観や品質に大きな影響を与えます。例えば、フライス加工を使って端面仕上げを行うことで、真鍮の表面を滑らかに整えることができます。これにより、製品の見た目が美しくなり、取り扱いやすくなります。また、端面加工によって寸法も正確になり、部品同士の組み合わせがスムーズになります。

端面加工を丁寧に行うことで、真鍮製品の価値が向上し、顧客に満足感を提供します。そのため、真鍮加工に取り組む際には、端面加工のテクニックを理解し、正確に実施することが重要です。これにより、製品の品質向上や競争力強化につながることが期待されます。

真鍮端面のフライス加工テクニック

端面仕上げの基本手順

真鍮加工の基本!フライスでの端面仕上げテクニック

真鍮を加工する際に重要なのが、フライスを使った端面仕上げのテクニックです。端面仕上げは、加工物の端を綺麗に整える作業であり、正確な手順が求められます。

まず、端面を加工する理由は、仕上がりの美しさだけでなく、加工物の正確な寸法や形状を確保するためです。例えば、機械部品の組み立て時に端面が正確でないと、うまく組み立てられず問題が生じる可能性があります。

具体的な手順としては、まずフライス盤を使用して端面に適切な工具を取り付けます。次に、適切な切削速度と切削量を設定し、端面に沿って均等に切削を行います。最後に、仕上げのバリ取りや表面処理を行い、綺麗な仕上がりを実現します。

端面仕上げの基本手順をマスターすることで、真鍮加工において品質の向上や効率化を図ることができます。

仕上げ面の品質向上のための工夫