加工技術 column

【試作工程の極意】タフピッチ銅をフライス加工する際のノウハウ集

工業製品の試作工程において、タフピッチ銅のフライス加工は重要な工程です。本記事では、タフピッチ銅をフライス加工する際のノウハウをまとめました。試作品の製造を行う際にお困りの方にぜひお役立ていただければと思います。

1. タフピッチ銅 フライス加工 試作の序章

タフピッチ銅のフライス加工は、試作段階でその精度と効率が大きく左右されます。タフピッチ銅は熱伝導性や電気伝導性に優れ、機械部品や電子部品の材料として幅広く使用されています。そのため、加工には特有のノウハウが必要となります。たとえば、切削速度や送り速度の最適化、適切な冷却剤の使用は、加工の仕上がりに大きな影響を及ぼします。さらに、工具の選定にも細心の注意を払い、タフピッチ銅特有の性質に適したものを選ぶことが肝要です。これらの因子を適切に管理し、試作工程を丁寧に行うことで、高品質のフライス加工品を得ることができます。最終的には、試作を通じて得られた知見を活かし、量産へと繋げることが可能となります。タフピッチ銅の加工ノウハウは、試作の成功に不可欠な要素なのです。

2. タフピッチ銅の特性とフライス加工の関係性

タフピッチ銅はその優れた電気伝導性と加工性で試作工程において重宝されています。フライス加工を行う際には、タフピッチ銅の特性を理解し、適切な工程を選定することが重要です。例えば、タフピッチ銅は柔らかいため、切削時の刃具の摩耗を抑えるためには冷却液の使用が推奨されます。また、加工速度や送り速度を適切に設定することで、材料の変形を防ぎつつ、効率的な削り出しが可能になります。実際の事例として、タフピッチ銅を使用した試作品のフライス加工では、切削条件を細かく調整することで、精度の高い部品が製造されており、その結果として製品の品質向上に繋がっています。つまり、タフピッチ銅の適性に合ったフライス加工方法を採用することで、試作工程の効率化と品質の確保が可能となります。

3. タフピッチ銅の電導線としての引張性質の温度依存性

タフピッチ銅をフライス加工する際、精度の高い試作工程が重要です。なぜなら、タフピッチ銅はその優れた電気伝導性と延性のため、電子部品や配線材などに広く使われているため、加工精度が製品の性能を大きく左右するからです。具体例を挙げると、フライス加工における切削速度や送り速度、使用する工具の材質などが、表面の仕上がりや加工後の寸法精度に直結します。このため、事前の計画的な試作を繰り返し、最適な条件を見極めることが不可欠です。さらに、加工時の温度管理も重要であり、特にタフピッチ銅の引張性質は温度に依存するため、適切な温度設定が必要です。結論として、タフピッチ銅のフライス加工は、試作工程を丁寧に行い、加工条件や環境を最適化することで、高品質な製品を生産することが可能となります。

4. 電子材料としてのタフピッチ銅および銅合金の基礎知識

タフピッチ銅は電子材料としての利用が広がっており、試作工程でのフライス加工はその精密性が求められます。まず結論から申し上げると、フライス加工には適切な工具の選定と加工条件の最適化が極意です。とりわけ、タフピッチ銅はその柔らかさから加工時のバリや変形が生じやすく、精度を落とす原因になります。これを防ぐためには、鋭利な刃物を使用し、切削速度と送り速度を丁寧に調整する必要があります。具体例としては、高速度鋼よりも硬質で耐熱性に優れた超硬工具を利用することが有効です。また、冷却液の使用は切削熱による材料の変質を避け、バリの発生を最小限に抑えます。最後に、フライス加工の際は、これらのポイントを念頭に置いた上で、経験に基づく微調整が成功の鍵を握るという点を再度強調しておきたいと思います。

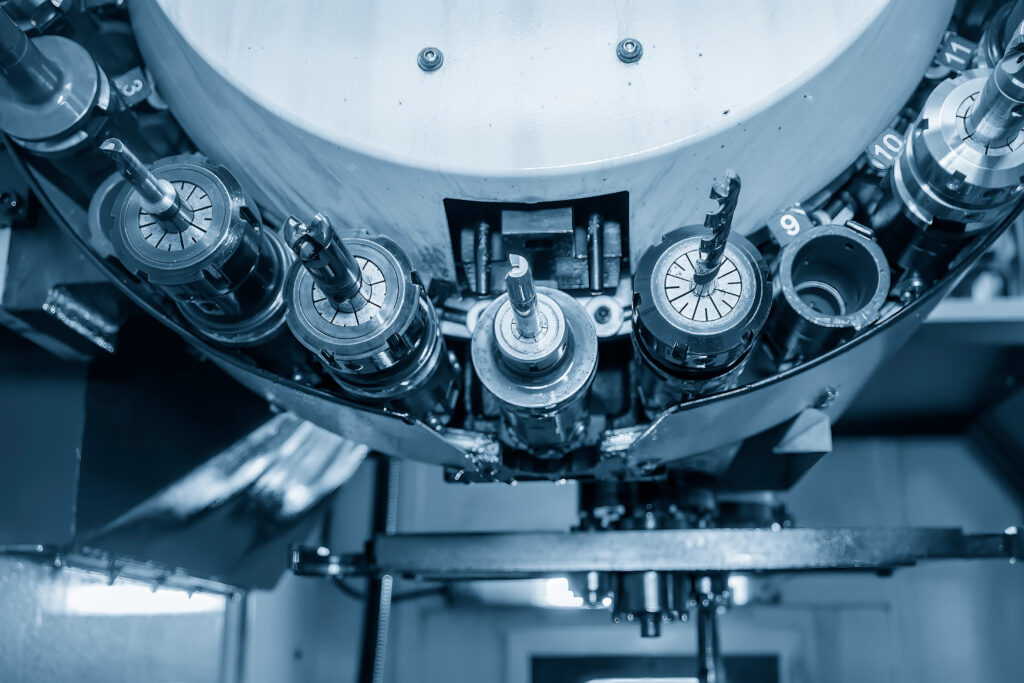

5. タフピッチ銅 フライス加工試作における工作機械の選定

タフピッチ銅のフライス加工試作において、工作機械の選定は製品の品質に直結します。タフピッチ銅はその優れた電気伝導性と加工性で知られていますが、正しい工作機械を選ぶことで、これらの特性が最大限に活かされるのです。例えば、切削速度や刃の材質をタフピッチ銅の特性に合わせ適切に選定することで、精度の高い加工が可能となります。また、安定した加工を実現するためには、銅の物性に合った冷却システムを備えた工作機械が求められます。これにより、試作工程における非効率や材料の無駄を大幅に削減することができ、製品の品質向上にも繋がります。最適な工作機械を選定することで、タフピッチ銅のフライス加工試作は、精度と効率の両方を実現することが出来ます。

6. フライス加工の基礎とタフピッチ銅加工への応用

タフピッチ銅は電極材料などに使用されるため、その加工技術は高度な精度が求められます。特にフライス加工は、試作工程において重要な役割を果たしています。タフピッチ銅のフライス加工には、適切な工具選定と加工パラメータの最適化が不可欠です。例えば、切削速度や送り速度、工具の材質と幾何形状は加工品質に大きく影響を及ぼします。実際の製造現場では、タフピッチ銅の特性に合わせた専用のフライスカッターや、振動を抑えるための工具ホルダーが用いられることが多いです。また、長時間加工による工具摩耗を防ぐため、冷却液の選定も重要なポイントとなります。これらのノウハウを駆使することで、試作工程における精度の高いタフピッチ銅のフライス加工が可能となり、製品開発の成功へと繋がります。

7. タフピッチ銅 フライス加工の試作・テスト加工部門の最新動向

タフピッチ銅をフライス加工する試作工程において、品質向上とコスト削減は重要な目標です。この目的を達成するためには、具体的なノウハウの蓄積が必要不可欠です。例えば、加工速度や切削量の最適化、専用の切削液の使用などが挙げられます。加工速度を調整することで、切りくずの排出効率が改善され、タフピッチ銅固有の粘り気に対処できます。また、タフピッチ銅を扱う際には、特に表面の仕上げ品質に注目し、適した工具選びが重要となります。これらのノウハウは試作を重ねる中で洗練され、最終的にはコスト削減にも繋がります。試作工程を通じて、タフピッチ銅のフライス加工に対する深い理解が必要であり、それが高品質な製品製造への道となるのです。

8. 公共建築工事標準単価積算基準とタフピッチ銅加工試作のコスト分析

タフピッチ銅(TPC)のフライス加工は、試作工程において細心の技術が求められる工程です。その理由として、TPCは加工しやすい金属の一つでありながら、適切な処理を施さないと品質に影響を及ぼす可能性があるからです。例えば、切削速度や工具の選定が不適切だと、銅の表面が荒れたり、不要なバリが発生することがあります。特に試作段階では、一つ一つの工程が次の工程に大きな影響を及ぼすため、細心の注意が必要です。加工温度の管理や切削液の種類の選定も、TPCフライス加工の品質を左右します。最適な条件のもとで丁寧に加工を行うことで、高品質な試作品を生み出すことができます。したがって、タフピッチ銅をフライス加工する際は、精度を落とさないためのノウハウを蓄積し、品質に妥協しないことが極めて重要です。

まとめ

タフピッチ銅をフライス加工する際には、適切な切削条件を選定することが重要です。適切な切削速度や刃先半径を選ぶことで、高品質な加工が可能となります。また、試作工程では素材特性に合わせた適切な切削油や冷却液を使用することがポイントです。適切な工具と工程を選定することで、効率的かつ精密な加工が実現できます。

【専門家監修】タフピッチ銅フライス加工 – 試作で押さえるべき品質管理ポイント

加工業界における品質管理は、製品の試作段階で特に重要です。特に、タフピッチ銅フライス加工においては、品質管理ポイントを押さえることが必要不可欠です。この記事では、専門家が監修し、タフピッチ銅フライス加工の試作における品質管理ポイントを丁寧に解説します。製品の品質を確保し、効率的な試作を行いたい方にとって、必読の情報となるでしょう。

1. タフピッチ銅フライス加工の基礎

タフピッチ銅のフライス加工は、試作段階での品質管理が極めて重要です。タフピッチ銅は優れた導電性・熱伝導性を持ち、工業製品に広く用いられる一方で、その加工には専門的な技術が要求されます。具体的な例としては、カッターの選定や切削条件の最適化が挙げられ、これにより精度の高い部品製作が可能となります。加工時のバリの発生や表面のキズを防ぐためにも、正確な工具パスの設定や適切な冷却剤の使用が不可欠です。これらの品質管理ポイントを押さえることで、タフピッチ銅のフライス加工における試作は成功に導かれ、その後の量産化にもつながります。結論として、試作段階の徹底した品質管理が、タフピッチ銅のフライス加工における成功の鍵を握ると言えるでしょう。

2. 試作における品質管理の重要性

タフピッチ銅のフライス加工を行う際、試作段階での品質管理は製品の信頼性を保証する上で極めて重要です。タフピッチ銅はその優れた電気伝導性と加工性から幅広い産業で利用されていますが、精密な品質が求められるため、加工前の準備から仕上げまで細心の注意が必要です。例えば、フライス加工では切削速度や送り速度の適切な設定が必須で、これによって仕上がりの品質が大きく左右されるため、試作での厳格な品質管理が求められます。また、タフピッチ銅特有の性質を理解し、熱処理や表面処理においても適切な方法を選択することが重要です。このように試作段階での品質管理を徹底することで、最終製品の信頼性の高さとコストパフォーマンスの向上が期待できます。

3. タフピッチ銅フライス加工試作の工程

タフピッチ銅のフライス加工試作において、品質管理は極めて重要です。なぜなら、加工精度が製品の品質を直接左右するからです。具体的には、削り出しによる寸法精度や表面粗さが重要なポイントとなり、これらは工具の選定や切削条件の最適化によって管理されます。例えば、適切な工具を選ぶことで、加工時の振動を抑えることができ、これにより加工面の仕上がりが向上します。また、適切な切削速度や送り速度を設定することで、加工性に優れたタフピッチ銅の特性を最大限に引き出し、高い寸法精度を実現することが可能です。最終的に、これらの品質管理のポイントを抑えることで、試作段階での課題が明確になり、量産移行に向けた高品質な製品作りにつながるのです。

4. 研究船白鳳丸とタフピッチ銅フライス加工技術

タフピッチ銅のフライス加工は、その優れた電気伝導性や熱伝導性などから、試作品製造において品質管理が重要である。なぜなら、タフピッチ銅は摩擦や加熱に強い材質である一方で、加工時の微細な誤差が製品の性能に大きく影響するためだ。例えば、電子部品や放熱材としての用途では、わずかな表面の傷や寸法のズレも機能低下の原因となる。したがって、加工工程での精密な測定と調整が不可欠であり、試作段階での品質管理の徹底が求められる。試作を繰り返し品質を検証することで、最終的な製品の信頼性を高め、生産効率も向上することができる。結論として、タフピッチ銅のフライス加工における品質管理は、製品の信頼性を確保し生産性を高めるために極めて重要である。

5. 広報NAGIとタフピッチ銅フライス加工の関係

タフピッチ銅フライス加工においては、試作段階での品質管理が重要です。その理由は、タフピッチ銅の特性を生かした精密な加工が求められるため、初期の段階での細部にわたるチェックが不可欠となるからです。例えば、タフピッチ銅は電気伝導性が高い材料であるため、電気部品の精密なコネクタや高性能な回路基板の試作に利用されますが、このような用途では微妙な寸法の誤差が性能に直結するため、極めて厳密な品質管理が必要となります。加工工程での注意点としては、工具の摩耗や加工温度の管理、さらには銅の延性に配慮した速度設定などが挙げられます。タフピッチ銅フライス加工の試作でこれらを徹底してチェックし、管理することが、最終製品の品質を担保し、製造工程の最適化に繋がるのです。

6. 鉄とタフピッチ銅の加工技術の比較

タフピッチ銅のフライス加工は精度と品質管理が成功の鍵となります。タフピッチ銅は優れた電気伝導性と加工性を備えているため、電子部品や配電機器などの試作品製作に適しています。しかし、その柔らかさと粘り気のある特徴から、加工時には細心の注意を要し、特に切削条件の選定が重要です。例えば、切削速度や送り速度、カッターの種類によって加工面の品質が大きく左右されるため、事前の計画と適切な工程管理が必要不可欠です。さらに、タフピッチ銅の試作で品質を確保するためには、冷却液の使用やバリ取り作業などの後処理の徹底も求められます。最終的に、これらのポイントを押さえた上での加工は、試作段階での品質確保において、信頼性の高い結果をもたらすでしょう。

7. 武井武雄の童画とタフピッチ銅フライス加工技術

タフピッチ銅フライス加工は、その優れた電気伝導性と熱伝導性により、電子部品や放熱材料などさまざまな工業製品に不可欠な工法であります。しかし、試作段階での品質管理が非常に重要であると専門家は指摘しています。その理由は、タフピッチ銅は加工性が良くないため、フライス加工の際に欠陥が発生しやすく、最終製品の品質に大きな影響を及ぼすからです。具体例として、切削条件の見直しや適切な工具の選定が挙げられます。これらを事前に適切に管理することにより、精度の高い部品を効率的に製造することが可能になります。最終的には、タフピッチ銅のフライス加工における試作は、品質管理を徹底することで、コスト削減と生産効率の向上を実現するための重要なステップであると言えるでしょう。

8. マイクロプロセッサとタフピッチ銅フライス加工機械の進化

タフピッチ銅フライス加工の品質管理は、試作段階で非常に重要です。タフピッチ銅はその優れた導電性と加工性から、マイクロプロセッサなどの電子部品に広く用いられています。品質管理のポイントとして、正確な寸法の確保、表面の仕上がり、そして材料の均一性が挙げられます。例えば、微細な電子部品では、わずかな寸法の誤差も機能に大きな影響を及ぼすため、試作段階での精度が求められます。また、表面の仕上がりにおいても、電子部品の信頼性に影響するため、表面粗さを適切に管理する必要があります。品質を落とさずに効率的な加工を実現するためには、加工機械の性能を最大限に引き出す技術と、適切な工具選定が不可欠です。結論として、タフピッチ銅フライス加工における試作は、製品の品質を左右するため、厳格な品質管理が必須となります。

まとめ

タフピッチ銅のフライス加工において、試作段階では素材の特性や精度管理が重要です。専門家が監修した品質管理ポイントを押さえることで、製品の品質向上につながります。試作フェーズでの検証や調整をしっかり行い、要件を満たす最適な加工プロセスを確立しましょう。

【試作工程の極意】タフピッチ銅をフライス加工する際のノウハウ集

試作工程において、タフピッチ銅をフライス加工する際のノウハウが重要です。この記事では、タフピッチ銅のフライス加工に関する極意を集めました。試作工程において重要なポイントや具体的な手法について紹介します。フライス加工に携わる方々にとって役立つ情報を提供し、効率的な試作工程を実現するためのヒントをお伝えします。

1. タフピッチ銅とは: 電導性材料の基本理解

タフピッチ銅は、その優れた電導性から電気・電子部品の材料として広く利用されています。フライス加工においては、精密な試作工程が品質を左右するため、そのノウハウが求められます。例えば、適切な切削速度の選定や、冷却液の使用は加工時の熱による変形を抑制し、精度を保つ上で不可欠です。また、タフピッチ銅特有の粘りに対応するためには、工具の選択にも注意が必要です。特に試作段階では、繰り返されるテストカットにより最適な条件を見極めることが大切です。こうした試行錯誤を経て得られた知見は、量産への移行をスムーズにし、結果として高品質な製品を安定して生産することに繋がります。したがって、タフピッチ銅のフライス加工における成功は、試作工程での細かな調整能力に大きく依存すると言えます。

2. タフピッチ銅の物理的特性: 引張性質の詳細

タフピッチ銅はその優れた電気伝導性と加工性で多くの産業分野で使用されていますが、フライス加工を行う際には特有の注意点が必要です。試作工程においては、適切な工具選びと加工パラメータの調整が成功の鍵となります。例えば、タフピッチ銅は柔らかい金属であるため、通常のフライス加工よりも小さな切削力で加工することが可能です。しかし、これにより切削時に金属が引っ張られやすく、表面が荒れるリスクがあります。そのため、切削速度や送り速度を適切に設定し、専用の切削液を使用して金属の引っ張りを最小限に抑えることが重要です。実際に細かい部品を試作する際は、精密さが求められ、こうした加工のコツが不可欠です。結局のところ、タフピッチ銅のフライス加工には試行錯誤を重ね、適切な調整を行うことが試作工程の極意と言えるでしょう。

3. タフピッチ銅を用いたフライス加工の基礎

タフピッチ銅はその優れた電気伝導性と加工性で、試作工程においても重要な素材です。フライス加工においては、正しいノウハウを知ることが、品質と効率の両方を高める鍵となります。まず、タフピッチ銅を加工する際には、適切なカッター速度の選択が必要です。速すぎると材料が熱を持ちすぎ、遅すぎると加工時の負荷が増大します。具体的な例としては、切削液の使用も重要です。タフピッチ銅は熱伝導率が高いため、切削時の熱を効率良く逃がすことで、工具の摩耗を減少させることができます。また、工具の選定においても、タフピッチ銅特有の性質に適したものを選ぶことが肝心です。最終的に、これらのノウハウを踏まえた上でフライス加工を行うことにより、試作工程においても高品質な製品を効率良く生産することが可能になります。このように、適切な知識と技術の適用によって、タフピッチ銅のフライス加工は成果を最大化できるのです。

4. 工作機械の選択: タフピッチ銅のフライス加工に適した機種

タフピッチ銅のフライス加工に適した工作機械を選択することは、試作工程の成功に不可欠です。タフピッチ銅は加工性に優れているため、精密な部品作成にしばしば使用されますが、適切な装置を用いないと品質が損なわれるリスクがあります。例えば、高剛性を持つ機械を選ぶことで、振動を抑え、滑らかな表面仕上げを実現することができます。また、高速で精度良く加工するためには、切削速度や送り速度が正確に制御できるCNC(コンピュータ数値制御)機械が適しています。さらに、タフピッチ銅特有の切りくずの処理性も考慮し、チップの排出性能が高い機種を選ぶことが求められます。最終的に、これらの要素を総合的に判断し適切な機械を選定することで、品質の高い試作品を効率良く生産することができるのです。

5. フライス加工の技術: タフピッチ銅試作のための最適な条件

タフピッチ銅のフライス加工は、その優れた電気伝導性や熱伝導性から、試作工程において重要な役割を果たします。しかし、加工が難しい材料でもあるため、適切な技術を用いることが極めて重要です。具体的には、切削工具の選定や切削条件の最適化がポイントとなります。例えば、シャープなエッジを持つ切削工具や、タフピッチ銅の物性に合わせた回転数、送り速度の調整が挙げられます。実際の試作現場では、これらの条件を試行錯誤しながら調整し、微細な加工精度を達成することが求められます。結果として、適切なフライス加工技術を身に付けることで、タフピッチ銅のポテンシャルを最大限に引き出し、高品質な試作品の製造に寄与することができるのです。

6. 試作フェーズのポイント: タフピッチ銅の加工精度向上策

タフピッチ銅のフライス加工においては、その特性を理解した上で適切な加工方法を選択することが極めて重要です。タフピッチ銅は熱伝導率が高く硬いため、加工時には工具の摩耗を防ぐために冷却液の使用や工具選びが鍵となります。具体例を挙げると、カーバイド工具やダイヤモンドコーティング工具を使用して耐久性を高め、フライスの送り速度や回転数の調整を行うことで、精度の良い仕上がりを実現できます。また、試作段階では小ロットでも柔軟に対応可能なCNC加工が有効です。このように最適な工具と加工条件を選定することで、タフピッチ銅のフライス加工における品質と効率の両立が可能になります。最終的に、これらのノウハウを踏まえ、適切な試作工程を経ることで、製品の市場導入までの時間短縮とコスト削減が期待できるのです。

7. タフピッチ銅フライス加工のトラブルシューティング

タフピッチ銅のフライス加工は、その優れた電気伝導性と加工性から、試作工程において重宝されています。しかし、その加工には独特の注意点があります。タフピッチ銅は軟らかい材料であるため、不適切な工具選びや加工条件は切削面の品質に影響を与えることがあります。たとえば、切削速度が速すぎると、材料が弾性変形を起こしやすくなり、精密な加工が困難になることがあります。それに対し、低速で丁寧に加工することで、仕上がりの精度が向上します。さらに、専用の切削液を使用することで、切削抵抗を減少させ、工具の摩耗を抑えることができます。実際に、経験豊富な職人は材料の性質を理解し、最適な工具と切削条件の選定を行います。このように、適切な方法で加工を行うことで、タフピッチ銅のフライス加工は試作工程での効率と品質を両立させることができます。

8. ケーススタディ: タフピッチ銅を用いた電子材料としての応用例

タフピッチ銅のフライス加工は、試作工程において重要なノウハウが必要です。その理由は、タフピッチ銅が優れた電気伝導性と加工性を持ちながら、特有の軟らかさと粘りがあり、加工時に注意を要するからです。例えば、フライス加工の際には、カッターの刃の選定や送り速度、回転数の調整が肝となります。適切な設定により、精密で滑らかな切削面を実現し、試作品の品質を向上させることができます。また、連続的なチップ排出も重要なポイントで、これを怠ると切削部における熱の蓄積が生じ、材質の変質や工具の損傷の原因となります。総じて、タフピッチ銅のフライス加工には、それぞれの工程に合わせた適切な調整が求められるわけです。このような工夫を凝らすことで、電子材料としての応用例も増え、試作工程の極意が生まれるのです。

9. 公共建築工事と銅材料: 標準単価積算基準の理解

タフピッチ銅をフライス加工する際には、その特性を理解した上での正確な加工が求められます。この加工における極意は、精密でありながら効率的な工程を組むことにあります。例えば、タフピッチ銅の硬さと柔軟性を考慮して、適切な切削速度と送り速度を選定することが大切です。また、熱伝導率が高いため、冷却液の使用は加工精度を保つためにも欠かせません。加工の具体例を挙げると、エンドミルの選択はタフピッチ銅の特性に合った材質と形状を選ぶことで、切削抵抗を適切にコントロールし、仕上がりの品質を高めます。このようなノウハウの蓄積によって、試作工程はより整い、タフピッチ銅のフライス加工における品質と効率は飛躍的に向上します。

10. 最終評価: タフピッチ銅フライス加工試作品の検証プロセス

タフピッチ銅のフライス加工は、試作工程において高精度と効率の両立が求められます。その理由は、タフピッチ銅が高い伝導性を持ちながら加工が難しいという特性を有しているためです。具体的な例としては、加工時の切削速度や送り速度の調整、適切な冷却剤の使用が挙げられます。これらの条件を最適化することで、試作品の品質を保ちつつ、生産性を高めることができます。実際に、これらのノウハウを踏まえた試作品は、電子部品や精密機械部品の加工において、その性能を十分に発揮し、生産効率の向上に寄与しています。結論として、タフピッチ銅を用いた試作工程では、専門的なノウハウを活用することが、高品質な製品を効率良く生産する鍵となります。

まとめ

タフピッチ銅のフライス加工は試作工程において重要な作業です。適切な切削速度や刃先形状を選定することで、高品質な加工が可能となります。また、適切な冷却や潤滑を行うことで工具の寿命を延ばし、効率的な加工を実現します。試作工程においては、専門知識と技術が求められるため、経験豊富なスタッフや専門家のアドバイスを積極的に取り入れることが重要です。

タフピッチ銅フライス加工の基礎から応用まで – 試作成功の秘訣を公開!

タフピッチ銅フライス加工は製造業における重要な工程の一つです。この記事では、タフピッチ銅フライス加工の基礎から応用まで、試作成功の秘訣を公開します。製造業界に携わる皆様にとって、新たな知識や技術革新は常に求められるものです。タフピッチ銅フライス加工に関心をお持ちの方々にとって、この記事が有益な情報源となることを願っています。

1. タフピッチ銅フライス加工入門

タフピッチ銅のフライス加工は、その優れた電気伝導性や熱伝導性を活かしたい場面で非常に重宝されています。なぜなら、タフピッチ銅は加工しやすく、精密な部品を製作する際には理想的な材料だからです。たとえば、電子機器の部品や放熱材など、多岐にわたるアプリケーションでの試作に成功しています。しかし、その成功の鍵は正しい知識と技術にあります。フライス加工では、切削条件の最適化や適切な工具選択が求められ、また精度を求められる試作品では、加工工程の細部に至るまで慎重な検討が必要です。経験豊富な技術者がそのノウハウを積み重ねることで、高品質な試作品の製作が可能となるのです。このようにタフピッチ銅のフライス加工は、基礎的な理解から応用技術までを習得することが試作成功の秘訣と言えるでしょう。

2. タフピッチ銅の特性とフライス加工の関係

タフピッチ銅フライス加工の成功は、材料の特性を理解し、適切な加工法を選択することが不可欠です。タフピッチ銅は高い電気伝導性と熱伝導性を持ち合わせており、これらの特性が加工時の熱管理と精度を左右します。例えば、高速での加工は熱を生じやすく、材料の変形を招く可能性があるため、適切な切削速度の選定が重要です。また、タフピッチ銅は柔らかいため、刃具の摩耗や工具の振動による加工精度の低下にも注意が必要です。加工精度を保つため、しっかりとした工具固定や、適切な切削液の使用が推奨されます。試作段階でこれらの点を考慮し、精度の高い加工を実現することで、最終製品の品質を左右すると同時に、生産効率の向上にもつながります。

3. タフピッチ銅フライス加工の試作プロセス

タフピッチ銅のフライス加工で成功する試作は、製造業での効率化と品質向上に直結します。タフピッチ銅は優れた電気伝導性と加工性で知られ、電子部品から芸術作品まで、多岐にわたって使用されています。試作成功の秘訣は、適切な工具選択、加工パラメータの最適化、そして正確な後処理にあります。例えば、フライス加工の際には、銅の柔らかさに適した切削工具を選び、切削速度や送り速度を調整することで、仕上がりの精度を高めることができます。また、試作段階での細かいフィードバックの徹底が、量産に移行する際の問題点の早期発見につながります。最終的に、これらのポイントを押さえた試作は、無駄を省きコストを削減しつつ、高品質な製品を生み出す礎となるのです。

4. はんだ付けの基礎知識とタフピッチ銅の加工

タフピッチ銅のフライス加工は、精密な試作に重要な役割を果たします。この加工は高い導電性と熱伝導性を持つタフピッチ銅を用いることで、機械部品や電子部品など多岐にわたる応用が可能です。例えば、スマートフォンの内部コンポーネントなど、微細な部品の試作に使用されています。成功の秘訣は、正確な工具選択と加工条件の設定にあります。適切な切削速度と送り速度を見極めることで、高品質な部品を効率よく生産することができるのです。この技術の習得により、試作段階での時間とコストを削減し、開発の迅速化を図ることができます。総じて、タフピッチ銅のフライス加工は、精密な試作を成功させるための重要なテクニックであると言えるでしょう。

5. タフピッチ銅フライス加工における銅箔の信頼性評価

タフピッチ銅フライス加工は、試作段階での成功率を高めるため、重要な工程です。この加工においては、材質の選定が絶対に欠かせません。タフピッチ銅はその優れた電気伝導性と加工性のため、多くの産業で利用されています。具体的な例として、電子機器の基板などの精密部品に使用されることが挙げられますが、これらは極めて精度の高い加工が要求されます。試作段階での信頼性を担保するためには、フライス加工の際、工具の選定、速度、送りの条件等を最適化し、銅箔の厚みや表面の状態を精密に制御することが必要です。タフピッチ銅を用いたフライス加工の技術を習得することで、高品質な試作品を創出し、製品の信頼性を高めることができます。この流れに従って試作に成功すると、より効率的でコストパフォーマンスに優れた生産体制を築くことが可能になり、製品開発の成功に繋がるでしょう。

6. タフピッチ銅フライス加工と表面処理技術

タフピッチ銅のフライス加工は、精密な工業製品を作り出す上で欠かせない技術です。この加工技術が試作品の成功には特に重要であるといえます。なぜなら、タフピッチ銅は優れた電気伝導性と加工しやすさを併せ持ち、電子機器などの精密部品に多用されるからです。特に試作段階では、フライス加工によって微細な調整が可能となり、機能性や信頼性の向上が期待できます。例えば、プリント基板のコネクタ端子に用いられているタフピッチ銅は、フライス加工で形状が最適化され、電子機器の性能が飛躍的に向上します。結論として、タフピッチ銅フライス加工は、試作品を成功させるためには不可欠な技術であり、その精度と加工技術は製品の品質を大きく左右する要素であると言えます。

7. 歯車技術とタフピッチ銅フライス加工のシナジー

タフピッチ銅のフライス加工は、精密部品製造においてその利点が高く評価されています。この加工技術が試作段階で成功を収める秘訣は、適切な工具選択と加工パラメータの最適化にあります。たとえば、タフピッチ銅はその優れた熱伝導性と加工性により、電子部品や放熱材として使用されることが多いですが、適切な工具を選ぶことで、加工時のバリの発生を減らし、精度の高い仕上がりを実現できます。また、フライス加工においては切削速度や送り速度などのパラメータを精密に設定することが品質の鍵を握ります。これらの事項を適切に管理することによって、タフピッチ銅のフライス加工は、試作から量産に至るまでの幅広い応用が可能であり、技術開発への貢献が期待されています。

8. エンドミル選定の基礎知識とタフピッチ銅フライス加工への応用

タフピッチ銅のフライス加工は、その優れた電気的・熱的特性から電子機器の部品製造に不可欠です。適切な工具の選定は、試作段階での成功を大きく左右します。具体的には、タフピッチ銅専用のエンドミルを使用することが効果的です。これは、銅の軟らかさと粘り強さに対応設計されており、切削速度や切削抵抗を最適化することで、仕上がりの精度を高め、加工時間を短縮できます。例えば、独自の刃先設計を採用したエンドミルは、バリの発生を抑え、微細な加工にも対応可能です。加えて、冷却液の適切な使用は、加工中の銅の発熱を抑え、工具の摩耗を低減します。以上のように、適切な工具選びと加工条件の最適化により、試作では高い成功率を実現できるのです。

9. タフピッチ銅フライス加工のトラブルシューティング

タフピッチ銅フライス加工は、精密部品の試作において欠かせない技術です。この技術は、素早い加工と非常に高い導電性を持つ銅材料の特性を生かしたもので、多くの産業で応用が見られます。しかし、その加工には特有の課題があり、試作成功のためにはこれらのトラブルを事前に理解し対応することが重要です。例えば、銅の柔らかさからくる切削加工時のバリ発生、また熱伝導の良さによる加工時の過熱問題などが挙げられます。これらの問題には、適切な切削条件の選定や冷却技術の工夫が有効です。実際に、適切な切削速度とフィードレートの調整、ならびに冷却剤の選択は、試作段階での品質向上に不可欠です。さらに、これらのトラブルシューティングを経験し習得していくことで、タフピッチ銅フライス加工のスキルは向上し、より良い製品開発へと繋がるのです。

10. タフピッチ銅フライス加工の先進事例と未来展望

タフピッチ銅のフライス加工は精密加工分野で高い評価を受けています。その理由は、タフピッチ銅が優れた電気伝導性と熱伝導性を持ち合わせ、機械部品や電子部品に不可欠だからです。日本では試作段階での成功が重要視されており、その秘訣は材料の選定から始まります。特に、フライス加工に適したタフピッチ銅を使用することで、加工精度が向上し、耐久性のある部品を作り出せるという具体例があります。また、適切な工具選びや切削条件の最適化も、試作成功には欠かせません。これらの基礎から応用に至るまでの知識は、試作段階での成功を左右し、最終的には製品の品質向上に直結します。タフピッチ銅のフライス加工は、今後も工業技術の発展に寄与していくことでしょう。

まとめ

タフピッチ銅はフライス加工に適した材料であり、その加工の基礎と応用について理解することが成功の秘訣です。タフピッチ銅は切削性が良く、耐摩耗性に優れているため、試作品の制作に適しています。適切な切削条件と工具選定が鍵となりますので、これらを把握し、実践することが重要です。

【プロが教える】タフピッチ銅のフライス加工 – 試作での注意点とは?

タフピッチ銅を用いたフライス加工は、試作品の製造において不可欠な技術の一つです。本記事では、プロが教えるタフピッチ銅のフライス加工について、試作での注意点に焦点を当てて解説します。タフピッチ銅の特性やフライス加工の手法について理解を深め、試作品の品質向上に役立ててみてください。

1. タフピッチ銅の基礎知識

タフピッチ銅のフライス加工は、試作段階では特に留意すべき点がいくつか存在します。タフピッチ銅は一般的な銅材料より硬度が高く、熱伝導率が優れているため、工具の摩耗や加工時の熱管理をしっかり行う必要があります。例えば、適切な切削液の使用は工具の寿命を延ばし、加工面の品質を保つのに役立ちます。さらに、試作においては短納期が求められることが多いですが、タフピッチ銅の加工速度を無理に上げると、工具の過負荷や加工不良が起きやすくなります。したがって、適切なカット速度や送り速度の設定が重要です。実際に、経験豊かなプロフェッショナルが行うことで、加工精度の高い製品を効率的に生み出すことができるのです。要するに、タフピッチ銅のフライス加工においては、材料の特性を理解し、適切な加工条件を選定することが、試作の成功に不可欠であると言えます。

2. タフピッチ銅フライス加工の試作プロセス

タフピッチ銅のフライス加工における試作は、高い精度と品質を保つ上で重要なプロセスです。フライス加工では、材料の性質に応じた切削条件の選定が不可欠で、特にタフピッチ銅のような軟らかい金属を扱う場合、注意が必要です。例えば、タフピッチ銅は熱伝導率が高く、加工中の熱の影響を受けやすいので、切削速度や送り速度の調整、適切な冷却方法の選択が肝心です。また、タフピッチ銅固有の粘り気のために、切れ刃の詰まりやバリの発生を避けるためには、工具の形状や角度、刃数の選択にも細心の注意を払う必要があります。実際に試作段階では、これらの要因をしっかりとテストし、最適な加工条件を見つけ出すことが品質の向上に直結します。最終的には、試作を通じて得られたデータを生かし、効率的かつ正確な量産につなげることができるのです。

3. 試作におけるタフピッチ銅フライス加工の注意点

タフピッチ銅のフライス加工は、試作段階で特に注意が必要です。この素材はその優れた電気伝導性と加工性から多くの産業で用いられており、正しい方法で加工を進めることが重要となります。具体的には、タフピッチ銅は柔らかいため、フライス加工時にバリが発生しやすく、また、過剰な熱が発生すると材質が変質する恐れがあるため、適切な切削速度と冷却方法を選定することが肝心です。加工工具の選択にも細心の注意を払い、刃の摩耗を抑えることで精度の高い加工を実現することができます。試作段階ではこれらの点に留意し、加工パラメータを最適化することで、量産に移行する際の基準となる高品質な成果物を作り出すことが可能です。タフピッチ銅のフライス加工は技術と経験が問われる作業であり、試作はその技術を磨く絶好の機会と言えるでしょう。

4. 銅合金リフローはんだめっき材の開発とタフピッチ銅

タフピッチ銅のフライス加工における試作段階は、非常に重要です。この過程においては、加工前の準備の徹底が成功のカギを握ります。タフピッチ銅は、その優れた電気伝導性と高い加工性から、電子部品や電極材料としての需要が高まっています。しかし、その柔軟性ゆえにフライス加工時に変形しやすく、精密な寸法を実現するためには高度な技術が必要です。具体的には、カッターの選定や切削速度の調整、冷却方法の工夫などが挙げられます。例えば、カッターはシャープで熱伝導が高いものを選ぶと、発熱を抑えつつ滑らかな切削が可能です。試作段階でこれらの要素を細かく調整することによって、量産時のトラブルを回避し、品質の高い製品を安定して生産できるようになります。結論として、タフピッチ銅のフライス加工では、試作段階での細かい検討と調整が不可欠です。この段階を丁寧に行うことで、加工品質の向上と効率的な量産体制へと繋がるのです。

5. 2H、ア2.ろ吊Zkg一,016〜50%0,06の技術資料と加工応用

タフピッチ銅のフライス加工は、試作段階での注意が必要です。タフピッチ銅は熱伝導率が高く、加工しやすい反面、柔らかく傷つきやすい性質があるため、正確なフライス加工を行うには特別な配慮が求められます。例えば、切削工具の選定では、刃先が鋭く、銅に適したものを使用することが大切です。また、切削速度や送り速度も銅の性質に合わせて調整する必要があります。具体的には、加工中の発熱を抑えつつ、精度良く削り出すためには、冷却液の使用も有効です。これらの点に注意して試作を行うことで、品質の高いタフピッチ銅のフライス加工が可能になります。

6. 機械加工技術の進化とタフピッチ銅フライス加工

タフピッチ銅のフライス加工は、試作段階で特に注意が必要です。この金属は優れた電気伝導性と加工性を持っているため、電子部品や精密機器に使用されることが多いです。しかし、柔らかい特性を持っているため、フライス加工時には工具の摩耗や加工精度に影響を与えることがあります。具体的な例としては、タフピッチ銅の加工時には切りくずが巻き付いてしまうことがあり、これを防ぐためには適切な切削条件の選定が重要になります。また、工具の選択においても、銅専用のコーティングが施されたものを使用することで、工具寿命を大幅に伸ばすことが可能です。結論として、タフピッチ銅フライス加工には材料の特性を理解し、最適な工具選定と切削条件が求められるため、プロの知見が試作段階での成功に不可欠です。

7. 芝浦工業大学学術リポジトリにおけるタフピッチ銅の研究資料

タフピッチ銅のフライス加工に際しては、その特性に応じた注意が必要です。タフピッチ銅は熱伝導率が高く、粘り気があるため、加工時には工具の摩擦熱による影響を受け易くなります。これを避けるため、試作段階では低速で丁寧な加工を心がけることが重要です。具体例としては、カッターの刃先の温度上昇を抑える為に適切な冷却液を使用することや、工具の摩耗を最小限に抑えるために刃先をこまめに点検し、必要に応じて交換することが挙げられます。また、フライス加工の際に生じるバリを適切に取り除くことも、仕上がりの品質を左右します。このような工夫を行うことで、タフピッチ銅の優れた特性を活かした製品を効率良く製造することが可能になります。結論として、試作においては材質の特性を理解し、それに適した加工条件を見極めることが成功の鍵となります。

8. 豊里金属工業によるタフピッチ銅の取扱説明書とユーザーガイド

タフピッチ銅のフライス加工は、精度が求められる試作において特に注意を要します。この金属は優れた電気伝導性を持つ一方で、加工時には柔らかさや粘り気が影響して工具の摩耗が進みやすいためです。例えば、加工工具の選定には、タフピッチ銅特有の性質に適合した切削工具を選び、高い精度を維持することが大切です。また、切削条件の最適化や冷却剤の適切な使用も、品質の均一性を保つためには欠かせません。実際には、タフピッチ銅を使った試作品作りでは、これらの条件を細かく調整しながら進める必要があります。そうすることで、加工精度を高め、試作での成果を最大限に引き出すことが可能になります。タフピッチ銅のフライス加工は独自の技術と経験を要するものですが、適切な知識を持って臨めば、高品質な試作品を効率よく生産することができるでしょう。

まとめ

タフピッチ銅は加工性に優れており、フライス加工に適しています。試作品の制作においては、切削力や刃先の摩耗に注意することが重要です。適切な切削条件を設定し、適切な刃先を選択することで、高品質な試作品を製作することができます。また、加工時の冷却や切屑の除去にも注意を払い、安定した加工を行うことがポイントです。

タフピッチ銅のフライス加工試作に挑む!製造業者が教える成功の秘訣

製造業界において、タフピッチ銅のフライス加工試作は一般的な課題となっています。本記事では、製造業者が語る成功の秘訣に迫ります。タフピッチ銅の特性やフライス加工の手法、効果的な試作の手順について、詳細に解説します。製造業に携わる方々にとって、この情報は貴重なものとなるでしょう。

1. タフピッチ銅の基礎知識

タフピッチ銅はその優れた電気伝導性と加工性で、電子部品などに欠かせない材料です。フライス加工においても、この特性はタフピッチ銅の扱いやすさを示しており、製造業者が試作段階で重視するべきポイントです。しかし、成功にはいくつかの秘訣が存在します。例えば、正確な工具選定は加工精度を左右し、また適切な切削速度の維持は仕上がりに大きく影響します。さらに、一般的な銅材と比較して耐久性に優れるタフピッチ銅は、加工時の熱による変形が少ないため、より複雑な形状の試作にも適しています。このように、タフピッチ銅を用いたフライス加工は、適切な方法を用いれば、高品質な製品へと繋がる可能性を秘めています。そして、積極的な試作を通じて得られる知見は生産効率の向上にも寄与します。つまり、タフピッチ銅のフライス加工試作における成功は、ノウハウの蓄積と高品質な製品の実現の両面で業者にとって重要な意義を持つのです。

2. タフピッチ銅 フライス加工試作の概要

タフピッチ銅のフライス加工試作に成功するための秘訣は、適切な工具選定と加工条件の最適化にあります。タフピッチ銅はその優れた電気伝導性と加工性により、幅広い産業で利用されていますが、その特性を生かすには技術的な工夫が必要です。例えば、フライス加工の際には、切削速度や送り速度、カッターの形状など、微調整が重要となります。具体的には、加工中の振動を抑えるために、カッターは銅材の硬度に応じたものを選び、適切な切削油を使用することが挙げられます。さらに、経験豊富な技術者の知見を取り入れることで、加工精度が格段に向上します。こういった試行錯誤を重ねることで、タフピッチ銅のフライス加工試作は成功へと導かれるのです。

3. 高純度銅の製造方法とタフピッチ銅の特性

高純度なタフピッチ銅のフライス加工は、製造業者にとって大きな挑戦です。というのも、その特有の物性が加工を難しくしており、成功のためには熟練した技術と正確な工程管理が不可欠だからです。例えば、タフピッチ銅は高い熱伝導率を持つため、加工時に生じる熱を効果的に逃がす必要があります。これを適切に管理することで、加工精度が向上し、材料の損失を防ぐことができます。また、工具の摩耗も激しくなるため、適切な工具選びとその交換時期の見極めも成功への鍵となります。試作段階でこれらの課題に注意を払い、試行錯誤を重ねることが、製品の品質向上とコスト削減に繋がります。結果として、タフピッチ銅のフライス加工を成功させるには、物性の理解と精密な工程管理が必須であり、これを実現した場合、高品質な製品を効率良く生産することが可能になります。

4. 製造業の統計データ:事業所数と従業者数

タフピッチ銅のフライス加工試作に成功するためには、特有の加工技術の理解が不可欠です。なぜなら、タフピッチ銅はその優れた電気伝導性と加工性の高さから、電子部品や精密機械部品などに広く利用されているものの、柔らかく粘り気があるため加工が難しい材料だからです。特に、フライス加工においては、切削速度や送り速度を正確にコントロールする技術が求められます。成功例としては、工具の選定を適切に行い、加工パラメータの最適化を徹底することで、精度の高い加工が可能になります。これらを達成するためには、試作を重ねることが重要であり、その経験を積むことで材料特有の挙動を理解し、無駄な加工時間の削減やコストダウンにも繋がります。従って、タフピッチ銅のフライス加工試作においては、正しい知識と経験が成功の鍵となるのです。

5. タフピッチ銅 フライス加工試作の工程

タフピッチ銅のフライス加工試作に成功するためには、適切な加工技術と知識が不可欠です。タフピッチ銅はその優れた電気伝導性により、電子部品の材料として使用されることが多いですが、硬くて加工が難しい特性を持っています。そのため、加工には特別な注意が必要です。例えば、工具の選定では、耐久性と精度が高いものを選ぶ必要があり、また、フライス加工の速度や切削の深さも材料の特性に合わせて慎重に調整することが求められます。これらを適切に行うことで、試作品の品質を確保し、加工誤差を最小限に抑えることができます。つまり、タフピッチ銅のフライス加工試作において成功を収める秘訣は、材料の特性を理解し、それに適した加工技術を選定し適用することにあると言えます。

6. 白銅のウォータージェット加工との比較

タフピッチ銅のフライス加工試作に成功するためには、精密で効率的な方法が求められます。具体的には、タフピッチ銅はその優れた電気伝導性と加工性により、電子部品の材料としてしばしば用いられますが、その加工には特有の技術が必要です。例えば、切削工具の選定や切削条件の最適化、冷却方法の工夫などが、加工精度や効率を大きく左右する要因となります。試作段階でこれらの要素に注意を払うことで、製品の品質と生産性の向上が見込めます。加工試作を繰り返し行い、データを細かく分析することで、失敗を減らし、成功率を高められると業者は指摘しています。従って、フライス加工試作では、正確な計画と丁寧なプロセス管理が成功の秘訣であると言えます。

7. タフピッチ銅 フライス加工試作のチャレンジポイント

タフピッチ銅のフライス加工試作に成功するためには、いくつかの重要なポイントがあります。まず、タフピッチ銅はその高い導電性と熱伝導性から、多くの工業製品に用いられていますが、その硬さと粘り強さから加工が困難とされています。成功の秘訣は、適切な切削工具の選択と加工パラメーターの厳密な管理にあります。具体的な例として、マイクログレインカーバイド製のエンドミルや、ハイスピードマシニング技術の利用が挙げられます。これらを利用することで、タフピッチ銅の精密なフライス加工が可能となり、試作段階での品質と再現性が向上します。最終的に、適切な技術と知識を持って臨むことが、タフピッチ銅のフライス加工における成功への鍵となるのです。

8. 長野県の輸出産業とタフピッチ銅

タフピッチ銅のフライス加工の試作は、多くの製造業者にとって重要な挑戦であり、成功の鍵を握っています。その理由は、タフピッチ銅が持つ優れた電気伝導性や加工性のため、電子機器や自動車産業での需要が高いからです。例えば、ある製造業者がフライス加工を使って電気部品を製作した際、精度の高い加工技術と適切な切削条件の選定により、歩留まりが大幅に改善されました。これはタフピッチ銅のポテンシャルを最大限に引き出すことができた具体例です。成功するためには、材料の特性を熟知し、最適な工具と加工条件を選ぶことが不可欠です。こうした経験を積むことで、製造業者は高品質の製品を効率的に生産することが可能となり、最終的にはタフピッチ銅のフライス加工における試作成功に繋がります。

9. 新しい工業材料としてのタフピッチ銅の可能性

タフピッチ銅のフライス加工試作が成功への鍵とされています。この合金はその優れた電気伝導性と加工性から、製造業での使用が期待されています。しかし、フライス加工はその精密さから技術的な課題を伴います。製造業者が成功の経験をもとに語ると、適切な切削工具の選定、切削条件の最適化、経験豊富なオペレーターの技術が不可欠です。具体例として、刃先のブレーキングに強い超硬材料を導入した工具は、フライス加工時の抵抗を減らし、タフピッチ銅の微細な加工においてもその性能を発揮するとされています。このような技術的工夫により、試作から量産に移行する際の効率化と精度向上が見込まれます。したがって、タフピッチ銅のフライス加工は、正しいアプローチと精密な作業により、今後の製造業における新しい可能性を開くことでしょう。

10. 読者の疑問に答えるQ&Aセクション

タフピッチ銅のフライス加工試作に挑む際、製造業者は成功への多大な努力と精度の高い技術を要求されます。タフピッチ銅は優れた電気伝導性と加工性を持つ一方、その軟らかさと粘り強さが加工時の課題となることがあります。成功の秘訣は、適切な切削条件の選定と精密な工具の使用にあります。たとえば、適切なスピンドルスピードや送り速度を見極めること、また、切削液を使って加熱を抑えつつ、工具の摩耗を防ぐことが重要です。また、実際の試作品作成では、緻密な計画と事前のシミュレーションを行い、材料の特性に合わせた戦略を立てることが求められます。これらの対策を講じることで、タフピッチ銅のフライス加工における高品質な試作品を実現することが可能です。

まとめ

タフピッチ銅は高硬度で加工難易度が高い材料ですが、適切な切削条件と工具選定を行うことで効率的なフライス加工が可能です。試作段階では素材特性を考慮し、適切な切削速度や切削量を見極めることが重要です。また、切削油や冷却液の効果的な利用も成功の秘訣となります。製造業者はこれらの工程を通じて高品質なタフピッチ銅のフライス加工を実現しています。

タフピッチ銅フライス加工の基礎から応用まで – 試作成功の秘訣を公開!

加工業界における究極の技術「タフピッチ銅フライス加工」について、その基礎から応用までを詳しく解説します。試作成功の秘訣を公開し、この革新的な加工方法の可能性に迫ります。タフピッチ銅フライス加工の世界へようこそ。

1. タフピッチ銅フライス加工の概要とその重要性

タフピッチ銅のフライス加工は、耐久性と加工性のバランスが求められる試作段階において非常に重要です。タフピッチ銅はその優れた電気伝導性と熱伝導性から、電子機器や電気部品などによく使用されます。しかし、フライス加工はその精密さから、特殊な技術と知識が要求される工程であるため、成功させるためのコツを掴むことが重要です。例えば、適切なフライス工具の選択、切削速度や送り速度の最適化、そして冷却剤の使用は、品質の高い加工品を創出する上で決定的な要素となります。これらを適切に組み合わせることで、精密で均一な表面が得られ、試作から量産に移行する際にも再現性のある加工が可能となります。タフピッチ銅のフライス加工をマスターすることは、高品質な製品を市場に提供するために、非常に重要なスキルです。

2. タフピッチ銅の特性とフライス加工の相性

タフピッチ銅は、その優れた電気伝導性や熱伝導性、加工性により、幅広い産業で使用されています。特にフライス加工においては、精密な部品製作に不可欠とされており、試作段階での成功は製品品質を左右する重要な要素です。そのためには、加工技術と適切な設備が必須です。例えば、タフピッチ銅のフライス加工では、切削速度や送り速度、刃の種類に注意を払うことが重要です。また、タフピッチ銅特有の粘り気を考慮し、工具の摩耗を防ぐためにも、冷却液の使用が一般的です。実際に試作を重ねることで、最適な加工条件が見つかり、高品質な製品を効率良く製作することが可能になります。結論として、タフピッチ銅のフライス加工をマスターすることは、試作成功の秘訣であり、産業界にとって貴重な技術と言えます。

3. はんだ付けの基礎知識とタフピッチ銅の適用性

はんだ付けは電子部品の接合に不可欠な工程であり、その素材選びが重要です。タフピッチ銅はその優れた特性から、フライス加工における試作段階での適用が注目を集めています。例えば、高い熱伝導性や優れた加工性を活かした、精密な部品作成が可能です。さらに、試作を重ねることにより、材料の特性を深く理解し、最適な加工方法を見極めることができるのです。タフピッチ銅を用いたフライス加工で試作に成功するためには、材料の性質を知り尽くし、適切な加工技術を駆使することが肝心です。このようにして試作を繰り返すことで、最終的な製品品質の向上に繋がり、応用範囲も広がるでしょう。

4. タフピッチ銅フライス加工における銅箔の信頼性評価

タフピッチ銅フライス加工は、その優れた電気伝導性と加工のしやすさから、試作段階での多くの部品製造において重要な役割を果たしています。特にタフピッチ銅は、一般的な銅材料と比較しても加工性に優れているため、精密な部品作製が可能です。例えば、電子機器の配線用コネクタや、高い熱伝導性が求められる放熱部品などに適用されています。しかし、フライス加工には技術的な知識が必要であり、特にタフピッチ銅のような柔らかい材質を扱う際には、切削条件を適切に設定することが成功の鍵となります。加工速度、切削深さ、工具の選択などが、製品の品質に直結するため、これらを最適化することにより、高い信頼性を持った銅箔製品の試作に成功することができます。最終的には、この加工技術の理解と適用は、より効率的で高品質な製品開発を推進することに繋がるのです。

5. 表面処理技術とタフピッチ銅の機能化応用例

タフピッチ銅のフライス加工は、試作段階で成功を収めるために重要な技術です。この加工法により、高い導電性と熱伝導性を持つタフピッチ銅を精密かつ効率的に成形することが可能になります。具体的な例を挙げると、電子機器の放熱部品や電極材料の製造において、タフピッチ銅のフライス加工は欠かせないプロセスです。この技術が製品の性能を決定づける要因となっており、正確な寸法と形状を実現できるため、試作品の品質が向上します。よって、タフピッチ銅のフライス加工技術は、高品質な試作品を作る際の鍵となり、それによって製品開発の成功率が高まると言えます。

6. タフピッチ銅フライス加工に必要な歯車技術

タフピッチ銅フライス加工は試作品の成功に不可欠であり、適切な技術を身に付けることが重要です。この加工方法は、その優れた電気伝導性と熱伝導性から、電子部品や放熱材料に頻繁に利用されています。具体的な例として、精密な電子機器の部品製作において、タフピッチ銅の正確な切削が求められますが、これは銅特有の軟らかさと粘りが原因で難しくもあります。このような課題を克服するためには、適切な切削速度の選定、適正な刃具の使用、そして冷却剤の適切な管理が必要不可欠です。これらの技術が組み合わさることで、高品質な試作品の製作が可能となります。最後に、タフピッチ銅フライス加工は、適切な知識と技術をもって臨めば、高い品質の部品を生み出すための鍵となります。

7. エンドミル選択の基本とタフピッチ銅フライス加工への影響

タフピッチ銅のフライス加工は、試作段階での成功が非常に重要です。この加工で成功を収めるためには、適切なエンドミル選択が欠かせないという結論に至ります。具体的には、加工速度や切削抵抗が異なるため、タフピッチ銅に適した材質と形状を持つエンドミルを選択する必要があります。例えば、銅用に特化されたチタンコーティングされたエンドミルは、耐摩耗性に優れ、精度の高い加工を可能にします。また、タフピッチ銅特有の粘り気に対処するため、切れ味の良い刃を備えたものが推奨されます。最終的に、適切な工具を選ぶことで、フライス加工の精度が向上し、試作品の品質が高まります。このように適切なエンドミルの選択は、タフピッチ銅フライス加工の試作成功へとつながる重要なポイントであると再確認することができます。

8. タフピッチ銅フライス加工試作のプロセスと注意点

タフピッチ銅のフライス加工試作は成功すると、多くの工業製品の品質向上に役立つ重要な工程です。しかし、その成功は加工の技術と経験に大きく依存します。初めに、タフピッチ銅はその優れた電気伝導性と加工性で知られていますが、フライス加工には特有の注意が必要です。例えば、ソフトな材質のため、切削速度や送り速度の適切な調整が必須となります。加えて、切削工具の選択にも細心の注意を払う必要があり、タフピッチ銅特有の粘りに対応できるものを選ぶべきです。また、試作段階では小さなバリが原因で製品の品質が低下することがあるため、丁寧な仕上げ作業が求められます。このような細部にわたる配慮が試作成功の鍵となります。結論として、タフピッチ銅のフライス加工試作においては、材質の特性を十分理解し、適切な切削条件と工具選択、丁寧な仕上げが必要であり、これらを遵守すれば、高品質な製品を創出することができます。

9. タフピッチ銅フライス加工試作の成功事例と学び

タフピッチ銅のフライス加工での試作が成功に終わるには、基本的な技術理解から応用に至るまでの知識が不可欠です。タフピッチ銅は、その優れた電気伝導性と加工性から、電子機器の部品加工などに広く用いられています。試作の成功は、適切な工具選択と加工条件の設定、オペレーターの技術によって左右されます。例えば、切削速度や送り速度を適切に設定し、加工時の振動を抑えることで、高品質な仕上がりを実現することが可能です。さらに、試作過程で得られたデータをフィードバックし、連続生産に活かすことが、品質の安定化にもつながります。タフピッチ銅のフライス加工における試作成功の秘訣は、細部に渡る注意と経験の蓄積に他なりません。

10. タフピッチ銅フライス加工試作におけるトラブルシューティング

タフピッチ銅のフライス加工において、試作段階での成功は重要です。加工の難しさにも関わらず、なぜこれが可能なのかというと、適切な加工条件の選定と詳細な事前計画のおかげです。具体的な例を挙げると、タフピッチ銅は加工時に柔らかさや粘りが原因で切削が困難であり、適切な切削工具や冷却剤の選択が求められます。また、工具の送り速度や回転数の調整、さらには加工パスの最適化も必須です。これらの要因を細かく調整し、テストを重ねることで、タフピッチ銅も精度良く加工することが可能となります。結論として、試作成功の秘訣は細部にわたる注意と調整にあり、これによりタフピッチ銅フライス加工の基礎から応用までの理解が深まるのです。

まとめ

タフピッチ銅を使用したフライス加工は試作品の製造において重要な工程です。適切な工具選定や加工条件の設定により、高品質な試作品を製造することが可能です。特に切削速度や切削量、切削液の適切な使用が成功の秘訣となります。試作品の精度や表面仕上げにこだわり、確かな技術と知識を持つ技術者に依頼することで、優れた試作品を製造することができます。

【図解入り】タフピッチ銅を使ったフライス加工の試作プロセスの手順

「タフピッチ銅」を使った「フライス加工」の試作プロセスは、製造業界で重要な工程です。本記事では、初めての方でもわかりやすく、図解入りで手順を詳しく解説しています。フライス加工におけるタフピッチ銅の特性や利点、試作プロセスにおける注意点など、初心者から上級者まで幅広いニーズに応える情報が満載です。フライス加工に興味がある方やタフピッチ銅を活用したいエンジニアにとって、必見の内容となっています。

1. タフピッチ銅 フライス加工 試作の概要

タフピッチ銅を使用したフライス加工の試作プロセスは、高い導電性と加工性の良さから、電子機器の部品製造において重宝されています。このプロセスは、精密な部品を効率的に製造する為に、厳格な手順に従って行われます。まず、タフピッチ銅のブロックから所定の寸法に素材を切り出します。続いて、CADデータを基にフライス加工機をセットアップし、試作品の形状を削り出します。この際、切削条件を適切に設定することが重要で、品質のバラツキを防ぐためにも、切削速度や送り速度、切削液の使用が調整されます。例えば、複雑な形状の試作品を作る場合、多軸制御機能を持つフライス機を用いることが多いです。最終的に、削りだされた試作品は検査を受け、寸法精度や表面粗さが計測され、仕様を満たしているか確認されます。このプロセスを通じ、タフピッチ銅はその特性を生かした高品質な製品へと変貌を遂げるのです。

2. タフピッチ銅の基礎知識

タフピッチ銅を用いた試作フライス加工は、その優れた電気伝導性と加工性から多くの産業で重宝されています。まず、タフピッチ銅は純度が高く、柔軟性と強度を兼ね備えた特性を持つため、精密機器の部品加工などに適しています。試作プロセスにおいては、まず設計図を元に原材料のタフピッチ銅を準備します。次に、フライス加工により設計通りの形に削り出します。この際、タフピッチ銅の柔軟性が均一な加工を容易にし、複雑な形状も高い精度で製品化可能です。例えば、電気配線用のコネクタや放熱材として使われる部品など、小さく複雑な形状のものでもフライス加工で精細に作り出せます。最後に、加工された部品は品質検査を経て、試作品として評価されます。こうしてタフピッチ銅は、フライス加工による試作品作りにおける信頼性の高い材料としての地位を確立しています。

3. フライス加工の基本

フライス加工は、タフピッチ銅のような金属材料を精密に加工する際に欠かせない技術です。この加工技術によって、試作プロセスはより効率的かつ正確に行うことができます。タフピッチ銅は熱伝導性や電気伝導性に優れているため、電子部品などの精密な製品に使用されることが多いです。フライス加工では、回転する刃を用いて材料の表面から削り取ることで、所望の形状や寸法を得ることが可能です。たとえば、回路基板用のコネクタや放熱部材の成型には、このフライス加工が用いられます。そのため、試作段階でのフライス加工の正確な手順を理解し、適切な工具選択と刃の速度設定を行うことが重要です。これにより、効率良く高品質なタフピッチ銅製品を得ることができるのです。再度強調しますが、タフピッチ銅を使用したフライス加工においては、工程の見直しとともに、正しい設備と技術の選定が製品品質に直結するという事実を忘れてはなりません。

4. タフピッチ銅 フライス加工 試作のプロセス

タフピッチ銅のフライス加工における試作プロセスは、その高精度と効率性で注目されています。試作の手順は、まず素材のタフピッチ銅を選定し、必要な寸法に切断するところから始まります。次に、フライス加工機に素材をセットし、プログラムに従って加工を進めます。タフピッチ銅のような素材は、その優れた電気伝導性と加工性で、電子部品や配線材料に使用されることが多いです。例えば、コネクタやスイッチの部品として使用されることがあり、これらは正確な寸法が要求されるため、試作プロセスが非常に重要です。最終的には、加工された部品の寸法や表面の状態を検査し、品質を確認します。この一連の手順を経ることで、タフピッチ銅のフライス加工における高い品質が確保されるのです。

5. 超高速ULSI用タフピッチ銅配線技術

超高速ULSI用のタフピッチ銅配線は、その優れた電気伝導性と加工性のため、半導体産業で広く採用されています。このような銅配線技術の試作プロセスには、特にフライス加工が必要とされます。フライス加工にタフピッチ銅を使用する理由は、精度の高い部品作成に不可欠であるからです。具体的には、タフピッチ銅は均一な微細結晶構造を持ち、それによりフライス加工時の削り粉の発生が少なく、滑らかな表面を実現できます。これは半導体チップに使用される微細な配線を作る際に重要です。加えて、銅の延性がフライス加工の際に細かな形状への加工を容易にするため、高精度な試作が可能となります。この試作プロセスは、切削条件や工具の選定などを丁寧に行い、最終的な製品の品質を確保するために必要不可欠です。結論として、タフピッチ銅を用いたフライス加工は、高度な半導体配線技術において、精度と効率を求める試作プロセスで極めて重要な役割を果たしています。

6. 大型液晶ディスプレー用のタフピッチ銅 TAB・COFテープキャリア

タフピッチ銅を使用したフライス加工は、精度の高い試作品を生み出すために重要です。タフピッチ銅は高い熱伝導率と優れた加工性を持つため、電子機器の高性能化に不可欠な素材です。この加工の流れは、まず加工機にタフピッチ銅の素材を設置し、寸法や形状が設計図通りになるようにフライス加工を行います。次に、切削条件を最適化して、加工面の仕上がりや精度を向上させます。さらに詳細な加工が必要な部分は細かい工具を用いて仕上げ、最終的に品質検査を経て試作品が完成します。このプロセスには、図解が添えられることで理解が深まります。タフピッチ銅のフライス加工は、電子部品などの精密部品製造においてその精度と効率で選ばれ続け、今後もその重要性は増していくでしょう。

7. 2H、ア2.ろ吊Zkg一,016〜50%0,06の特性と利点

タフピッチ銅を使ったフライス加工において、試作プロセスは高精度の部品製造に不可欠です。タフピッチ銅は高い導電性と延性に優れており、電気部品や放熱材などに使用されます。その加工にはフライス加工が一般的ですが、高品質な試作品を作るための正しい手順が重要です。まず、適切な切削工具とパラメータを選定し、タフピッチ銅の物性に合わせて調整します。次に、図解を用いた詳細な加工計画を立て、段階を踏みながら加工を進めます。例えば、粗加工で大まかな形を作り、仕上げ加工で細部の精度を高めるという具体的な手順です。このプロセスを通じて、精度と効率の両面で優れた試作品が製造できるのです。最終的には、タフピッチ銅の特性を活かした高品質なフライス加工部品が得られ、製品の信頼性が向上します。

8. タフピッチ銅を用いたコールドスプレー コーティング技術

タフピッチ銅を使ったフライス加工の試作プロセスは、高品質な部品製造に不可欠な手順です。まず、タフピッチ銅はその優れた電気伝導性と加工性のため、フライス加工に適しています。試作プロセスは、正確な設計図をもとに、タフピッチ銅のブロックを精密に切削していく作業を含みます。具体例としては、まず銅ブロックを固定し、フライス盤を使って所定の形状に削り出します。次に、細部の寸法を確認し、必要に応じて仕上げ加工を行い、品質をチェックします。この過程は、部品の品質と寸法精度を保証するため、何度も繰り返す場合があります。最終的に、タフピッチ銅で作られた部品は、電子機器等の重要なアプリケーションに使用され、その信頼性が求められます。結論として、タフピッチ銅を使ったフライス加工の試作プロセスは、精度が要求される部品製造において、重要な工程であるといえます。

9. マイクロ波発光分光分析法によるタンタル微量試料の研究

タフピッチ銅を使用したフライス加工は、精密部品の試作において重要なプロセスです。タフピッチ銅は優れた電気伝導性と加工性で知られ、多様な産業で利用されています。試作プロセスでは、まず素材の選定が行われ、その後にフライス加工による形状の精密加工へと移ります。具体的な例として、半導体製造装置の部品では、タフピッチ銅の均一な材質が信頼性のある部品を創出します。加工する際には専用の刃物を使用し、CADデータに基づく制御により精度を保ちます。試作が成功すれば、実際の製品製造に移行する前の重要な検証となります。このプロセスにより、タフピッチ銅を使用した部品は、高い品質と機能性を持つことが結論づけられます。

まとめ

タフピッチ銅を使用したフライス加工の試作プロセスは、まず設計段階から始まります。適切な材料やツールの選定が重要です。次に、CADを使用して詳細な図面を作成し、その後CNCマシンを使用して実際に加工を行います。適切な切削条件や冷却液の使用も加工品質に影響します。最後に、完成した部品を検査し、必要に応じて修正を行います。

成功への近道!タフピッチ銅を使ったフライス加工試作のコツとテクニック

フライス加工を行う際、材料選定は非常に重要です。特に、タフピッチ銅はその特性から加工が難しいとされています。そこで今回は、タフピッチ銅を使ったフライス加工試作におけるコツとテクニックについてご紹介します。タフピッチ銅の特性や加工時のポイント、試作における注意事項など、成功への近道となる情報が満載です。加工技術の向上を目指す方やタフピッチ銅を使用する際の参考にしていただければ幸いです。

1. タフピッチ銅とは? – 基礎知識とその特性

タフピッチ銅を使ったフライス加工は、精密な試作品製作の成功への近道です。その理由は、タフピッチ銅の優れた加工性と安定した物理的性質にあります。例えば、タフピッチ銅は良好な導電性と熱伝導性を持つため、電気・電子部品の試作に適しています。また、しなやかさと強度のバランスが良いことから、複雑な形状の部品作りにも優れた性能を発揮します。フライス加工の際には、適切な工具選びと切削条件の設定が重要。特に、タフピッチ銅特有の粘りを考慮した切削工具の選択や、切りくずの排出効率を高めるための切削速度の調整がポイントです。結論として、これらのコツとテクニックを駆使することで、タフピッチ銅を用いたフライス加工は、より効率的で高品質な試作品を創出するための有効な手段となるでしょう。

2. フライス加工の基本 – タフピッチ銅加工における重要性

フライス加工におけるタフピッチ銅の利用は、成功への近道となります。この加工には、精度と効率が求められるため、適切な技術と知識が不可欠です。例えば、タフピッチ銅は優れた電気伝導性と加工性を持っており、これに適した切削工具やパラメータの選定が必要です。具体的には、刃の素材を選ぶ際には耐摩耗性や熱安定性に優れたものを、またパラメータの調整では切削速度や送り速度を材質の特性に応じて最適化することが大切です。加工試作段階でこれらの要素をしっかりと考慮し、綿密な計画を立てることで、品質の高い加工物を効率良く生産することが可能になります。その結果、タフピッチ銅を用いたフライス加工は製造業の多様なニーズに応え、成功に導かれるでしょう。

3. タフピッチ銅のフライス加工試作 – 準備のステップ

フライス加工試作において、タフピッチ銅を用いることは成功への近道です。この素材は加工性が良く、精密な部品製作に適しています。その理由は、タフピッチ銅が優れた熱伝導性と加工性を備え、ひずみが少ないためです。例えば、電子部品や放熱材などの試作にこの素材がよく用いられます。これらの部品は高い精度が求められるため、タフピッチ銅の特性が重宝されるのです。適切な工具選びや切削条件の設定は、この素材のポテンシャルを最大限に引き出す鍵となります。タフピッチ銅を使った加工には、工具の選択、切削速度、送り速度、冷却方法など、細かな技術が必要ですが、適切に対応することで、非常に高品質な試作品を得ることができます。最終的に、この素材の特性を存分に活かしたフライス加工は、製作の効率を大幅に向上させ、成功へ導くでしょう。

4. 試作におけるタフピッチ銅フライス加工のテクニック

成功への近道となるタフピッチ銅のフライス加工試作では、その特性を生かした加工が求められます。タフピッチ銅は熱伝導率が高く、加工時の熱の影響を受けやすい素材です。したがって、適切な切削速度と送り速度の選定が重要となります。例えば、切削速度を速めすぎると熱が集中しやすく、素材の変形や刃の摩耗が早まる原因となります。逆に、遅すぎると加工効率が落ち、経済的な損失を招く可能性があります。具体例としては、タフピッチ銅を使った試作で成功を収めた事例において、切削液の使用も効果的であることが分かっています。加工時に切削液を用いることで、熱を逃がし切削精度の向上が期待できます。最後に、試作を行う上での成功への近道は、材料の特性を理解し、適切な加工条件を見極め、熱対策をしっかりと行うことが不可欠です。

5. 工作機械の選定 – タフピッチ銅加工に最適な機械の選び方

タフピッチ銅を使用したフライス加工試作において、成功への近道となるのは適切な工作機械の選定です。タフピッチ銅はその優れた電気伝導性や熱伝導性から多くの産業で利用されていますが、その加工は技術を要します。まず、タフピッチ銅は軟らかく粘り気があるため、カッターの刃の摩耗を早める傾向にあります。これを防ぐためには、高速度鋼(HSS)や超硬合金製の刃を持つフライスを選ぶことが重要です。さらに、精度の高い加工を実現するためには、切削抵抗が低くスムーズな送りが可能な高剛性の工作機械を選ぶべきです。実際に多くの専門家が、タフピッチ銅加工にはパワフルで精度の高い機械が適していると推奨しています。したがって、工作機械を選ぶ際にはこれらの要素を考慮し、加工技術の向上を図ることが成功への近道といえるのです。

6. タフピッチ銅フライス加工のための切削工具とパラメータ

タフピッチ銅のフライス加工において成功を収めるためには、適切な切削工具の選択とパラメータの設定が重要です。タフピッチ銅はその良好な熱伝導性と電気伝導性により高い需要がありますが、加工時の挑戦も伴います。特に、精度を要する試作段階では、具体的なテクニックの適用が求められます。経験豊かな技術者も認めるコツとしては、工具の刃の材質を工夫することや、切削速度、送り速度、切り込み深さなどのパラメータを正確に設定することが挙げられます。例えば、炭化物工具は硬度が高くタフピッチ銅の加工に適しており、正しいパラメータに設定することで実際の加工品質が向上します。まとめると、タフピッチ銅のフライス加工には専門的な知識と経験が不可欠であり、これらのポイントを抑えることで高品質な試作品の加工が可能になります。

7. 加工誤差の最小化 – タフピッチ銅フライス加工のコツ

タフピッチ銅を使ったフライス加工で成功を収めるためには、加工誤差を最小限に抑えることが重要です。その理由は、タフピッチ銅の優れた熱伝導性と加工性により、精密な製品を生産する際に、微細な誤差が製品品質に大きな影響を及ぼす可能性があるからです。具体的なテクニックとしては、フライス盤の状態を常にチェックし、摩耗した工具は umediately交換する、適切な冷却液の使用といった基本的なメンテナンスを徹底することが挙げられます。さらに、カッターの刃先形状や送り速度の最適化を行うことで、タフピッチ銅特有の加工特性に合わせた加工が可能となります。このような細部にわたる注意と技術の積み重ねが、高品質な製品を効率良く生産するカギとなります。最終的には、これらのコツを実践することで加工誤差のリスクを減らし、成功への近道を築くことができるのです。

8. タフピッチ銅の非鉄金属溶接技術

成功への近道となるタフピッチ銅のフライス加工の試作では、いくつかのコツとテクニックがあります。まず結論から申し上げますと、適切な工具選択、切削条件の最適化、そして冷却方法の適用が重要です。タフピッチ銅は高い熱伝導性を持つため、切削工具には耐熱性が求められます。例えば、ダイヤモンドコーティングされた工具は耐摩耗性と耐熱性に優れているため、精密な加工に適しています。さらに、切削速度や送り速度の調整は、バリの発生を抑え、加工面の品質を向上させるために重要です。具体的な例として、低い送り速度で加工を開始し、徐々に最適な条件を見つけるアプローチが有効です。最後に、適切な冷却方法を用いることで、切削時の熱を抑制し、工具の寿命を延ばし、仕上がりを改善することができます。結論として、これらのコツとテクニックを押さえることで、タフピッチ銅のフライス加工試作は格段に成功率を上げることが可能です。

9. タフピッチ銅フライス加工試作の事例研究

タフピッチ銅を使ったフライス加工試作は成功への近道です。タフピッチ銅はその優れた導電性と加工性で知られており、正しい技術とコツを押さえれば、高品質な製品を効率的に生産することができます。例えば、適切な切削条件の選定は、加工時のバリ発生を抑制し、さらに工具の摩耗を最小限に抑えることができます。また、タフピッチ銅特有の物性を理解しておくことは、適切な冷却剤の選択や、加工速度の調整に役立ちます。加工経験豊富な技術者との協力も、試作の際には欠かせません。このように、専門的な知識と経験を組み合わせることで、試作フェーズをスムーズに乗り切り、市場への早期参入が可能となります。成功への道は、試作における丁寧なプロセスと綿密な計画にあります。

10. タフピッチ銅の国際的需給構造とその影響

タフピッチ銅を活用したフライス加工の試作は、成功への近道になる可能性があります。タフピッチ銅はその優れた電気伝導性と熱伝導性により、幅広い産業で利用されています。しかし、加工には特有の技術が必要とされます。例えば、タフピッチ銅のフライス加工では、切削速度の選定や冷却剤の利用が重要です。具体的には、適切な切削速度を選択することで、工具の摩耗を抑えつつ、精度の高い加工が可能になります。また、冷却剤の適切な使用は、切りくずの除去を助け、加工面の品質を保ちます。これらのコツとテクニックを理解し、適切に実践することで、試作段階での時間とコストを削減し、効率的に高品質な製品を生産することができます。結論として、タフピッチ銅のフライス加工試作における成功は、専門的なアプローチによって大いに左右されると言えるでしょう。

11. タフピッチ銅の歴史と未来 – ものづくりにおける役割

タフピッチ銅を使用したフライス加工試作は成功への近道であり、その理由は耐久性と加工性のバランスにあります。タフピッチ銅は一般的な銅と比較しても加工硬化しにくく、均一な材質であるため、フライス加工においては精密な成果物を創出することができます。例えば、細かな部品の製造において、その耐久性と柔軟性は高品質な試作品を作り出す上で不可欠です。加えて、タフピッチ銅は熱伝導率が高いため、加工時の発熱を抑える効果も期待でき、これが長時間の加工でも精度を保てる秘訣です。以上の点から、タフピッチ銅のフライス加工は、信頼性の高い試作を実現し、製品開発のスピードアップに寄与します。このように、タフピッチ銅を用いた試作は、成功への道を確実に短縮する技術と言えるでしょう。

まとめ

タフピッチ銅を使ったフライス加工試作では、適切な切削条件や工具選びが成功の鍵となります。切削速度や切りかかり量、切削深さなどを工具メーカーの推奨値を参考に設定しましょう。また、適切な冷却・潤滑剤の使用も加工精度と工具寿命の向上につながります。試作においては、工具の状態や刃先の劣化にも注意を払いながら、最適な加工条件を見つけることが重要です。

【最新2023年版】タフピッチ銅のフライス加工で試作する前に知っておくべきこと

フライス加工において、タフピッチ銅を使用した試作を考えている方へ向けて、最新の2023年版情報をお届けします。タフピッチ銅の特性やフライス加工における注意点、試作を行う上で知っておくべきことについて詳しく解説します。この記事を読めば、タフピッチ銅を使用したフライス加工の試作について理解が深まり、効果的な試作が行えるでしょう。

1. タフピッチ銅の基本とフライス加工の概要

タフピッチ銅は、その優れた電気伝導性と加工性により、幅広い産業で利用されています。特にフライス加工においては、精密な試作品を作る際の一般的な選択肢となっています。しかし、加工にあたってはいくつか注意すべき点があります。タフピッチ銅はその柔軟性により加工しやすい一方で、ツールの摩耗が激しくなりやすいため、適切な工具選びと冷却方法の検討が必要不可欠です。また、不適切な加工条件下ではバリが発生しやすく、これが試作品の品質に影響を与えるため、条件の最適化が求められます。実際の事例として、高速かつ短い切削ストロークを用いることでバリを最小限に抑え、品質の高い試作品を得ることが可能です。最後に再度強調しますが、タフピッチ銅のフライス加工においては、適切な工具選択と加工条件の最適化が成功の鍵となります。

2. タフピッチ銅 フライス加工の試作プロセス

タフピッチ銅のフライス加工で試作に取り掛かる前に、最新の情報を知っておくことが重要です。タフピッチ銅はその優れた電気伝導性と加工性から、電子部品や装置の試作材料として頻繁に利用されます。しかし、この材料には特有の加工時の注意点が存在します。例えば、タフピッチ銅は他の金属と比較して柔らかく、切削加工時にバリが発生しやすい特性があります。そのため、フライス加工には専用の工具を選び、適切な切削速度と送り速度を設定することが肝心です。さらに、長時間の加工による熱の影響を最小限に抑えるための冷却剤の使用も考慮する必要があります。このような工夫を行うことで、試作の精度を大幅に向上させることが可能です。最終的には、これらの詳細を把握し、適切に対応することで、タフピッチ銅のフライス加工における試作は成功に導かれるでしょう。

3. 試作におけるタフピッチ銅の物性と加工性

試作においてタフピッチ銅の素材選定は非常に重要です。タフピッチ銅は良好な電気伝導性と熱伝導性を持つことが理由で選ばれることが多いですが、フライス加工の際はその物性が重要な役割を果たします。例えば、タフピッチ銅は他の銅合金に比べて硬いため、工具の摩耗が激しくなる可能性があります。このため、適切な工具の選定や加工パラメーターの調整が成功の鍵となります。また、タフピッチ銅は結晶粒が細かく、均一な材質であるため、高精度の加工が可能ですが、過剰な熱が発生しやすく、工具や素材への負荷が大きくなることも考慮する必要があります。結論として、タフピッチ銅のフライス加工で試作を行う際は、その特有の物性に注意を払い、適切な加工技術を用いることが重要です。

4. フライス加工技術の最新動向とタフピッチ銅

タフピッチ銅のフライス加工は、試作品の製造において重要な工程です。なぜなら、タフピッチ銅は優れた電気伝導性と加工性を持ち、幅広い産業で使用されているからです。しかし、加工前にはいくつかの留意点があります。特に、タフピッチ銅は柔らかく、加工時に変形しやすいため、正確なフライス加工を行うには熟練した技術が求められます。また、切削条件を最適化することで、バリの発生を抑え、良好な表面仕上げを実現することが可能です。例えば、正しい工具の選択や切削速度の調整が重要です。結論として、タフピッチ銅の効率的なフライス加工を実現するためには、専門的な知識と技術を身につけることが必須であり、これにより、高品質な試作品の製造に寄与することができます。

5. タフピッチ銅のフライス加工における材料選択

タフピッチ銅のフライス加工を試作段階で行う際には、適切な材料選択が重要であるという結論から始めましょう。タフピッチ銅はその優れた電気伝導性や加工性により、幅広い産業で利用されていますが、フライス加工には特定の注意が必要です。その理由として、タフピッチ銅は他の金属に比べて柔らかいため、加工時に刃具の摩耗や材料の変形が起こりやすいのです。例としては、フライス加工時に発生する大量の熱は、タフピッチ銅の表面粗さに影響を及ぼす可能性があります。そのため、耐熱性に優れた刃具の選定や、適切な冷却方法の検討が不可欠です。また、切削速度や送り速度などの加工条件も慎重に決める必要があります。これらの対策を講じることで、精度の高い試作品を作り出すことが可能になるでしょう。最終的に、タフピッチ銅のフライス加工を成功させるには、材料の特性を理解し、それに適した加工技術を選択することが肝要です。

6. 試作フェーズにおけるタフピッチ銅の表面処理技術

タフピッチ銅のフライス加工は試作段階において重要な工程です。タフピッチ銅は良好な電気伝導性と熱伝導性を持っているため、電子部品や放熱材として利用されることが多いです。しかし、加工性が良くないため、フライス加工には特別な注意が必要です。具体的な注意点としては、加工速度の調節、切削液の選択、工具の選定が挙げられます。例えば、タフピッチ銅は柔らかく粘りがあるため、工具の摩耗を早めることがあります。従って、耐摩耗性に優れた工具を選ぶことが重要です。また、切屑の除去もポイントであり、フライス加工時には適切な切削液を利用して冷却と潤滑を行うべきです。加工速度に関しても、タフピッチ銅の特性に合わせて適切に設定することで、品質の高い試作品の製造が可能になります。以上のことを踏まえて試作に臨めば、タフピッチ銅のフライス加工は成功へと導かれるでしょう。

7. タフピッチ銅 フライス加工試作のための機械設備

タフピッチ銅のフライス加工で試作を行う前に、その特性と対策を理解することが重要です。タフピッチ銅は加工性が良く電気伝導性に優れているため、電子部品などの精密部品の試作に用いられることが多いです。しかし、その柔らかさから加工時にバリが出やすく、また熱伝導率が高いため切削時の熱処理に注意が必要です。加工の具体例としては、適切な切削液を使用することでバリの発生を抑え、また工具の摩耗を防ぐことができます。さらに、正確な温度管理により品質の均一性を保つことも大切です。このようにタフピッチ銅の特性を理解し、適切な加工方法を適用することで、高品質な試作品を作り出すことができます。

8. タフピッチ銅を用いた試作品の品質管理

タフピッチ銅を用いたフライス加工で試作品を作る際は、その品質管理が重要です。タフピッチ銅は電気伝導性や熱伝導性に優れる反面、加工時にその性質が加工精度に大きく影響するため、加工条件の選定は慎重に行う必要があります。具体的には、カッターの種類や刃の数、送り速度と回転数を適切に設定し、加工中の銅の温度上昇に注意を払うことが求められます。さらには、フライス加工後の表面処理にも目を向け、試作品の品質を保つためにバリ取りや研磨を適切に行うことが大切です。このようにして、タフピッチ銅の特性を最大限に活かしつつ、高品質な試作品を製作できると結論付けられます。

9. 2H、ア2.ろ吊Zkg一,016〜50%0,06の材料特性

タフピッチ銅のフライス加工を試作段階で上手く行うためには、事前に押さえておくべき重要なポイントがあります。タフピッチ銅は優れた電気伝導性と熱伝導性を持ちながら加工性にも優れているため、多くの工業製品に使用されています。しかし、その特性上、加工時には注意が必要です。特に、フライス加工では、工具の摩耗を防ぎ、加工精度を保つために適切な切削速度と送り速度の選定が不可欠です。また、タフピッチ銅特有の粘り強さによる切削時のバリ発生を防ぐためにも、工具の刃先角度や冷却剤の使用が重要となります。実際には、タフピッチ銅を使った先進的な部品の試作事例が多数あり、それらを参考にすることで、試作段階での問題点を未然に防げることも多いでしょう。つまり、事前の知識と適切な準備がタフピッチ銅のフライス加工における成功の鍵なのです。

10. 学術リポジトリにおけるタフピッチ銅の研究事例

タフピッチ銅のフライス加工を試作する際には、いくつかの重要なポイントを押さえておく必要があります。タフピッチ銅は一般的な銅に比べて硬度が高く、優れた導電性を持つため、精密な電子部品などに用いられることが多いです。しかし、その硬度のため加工が難しく、フライス加工には特別な注意が必要です。例えば、適切な切削工具の選択や、切削速度の調整が重要になります。また、冷却剤の使用は、加工中の温度上昇を抑え、製品の品質向上にも寄与します。加工技術の進歩により、試作段階での精度が向上しており、短時間で高品質な部品を製作することが可能になっています。これらの点を理解し、適切な準備と試作を行なうことで、タフピッチ銅のフライス加工は、より効率的かつ効果的に行うことができるでしょう。

11. 豊里金属工業製タフピッチ銅製品のフライス加工ガイド

タフピッチ銅のフライス加工は、試作を成功させるためには非常に重要です。フライス加工の性質上、タフピッチ銅はその優れた熱伝導性と加工性のため選ばれることが多いです。しかし、この加工に際して注意すべき点がいくつか存在します。具体例として、タフピッチ銅は柔らかく粘りがあるため、工具の摩耗が激しくなりがちです。また、不適切な切削条件下では、加工面にバリが生じやすく、品質に影響を与える可能性があります。これを防ぐためには、正確な切削速度の選定と適切な工具の使用が重要です。試作段階でこれらの点をしっかりと把握し、適切な対策を講じることが求められます。このような配慮をすることで、タフピッチ銅のフライス加工は効率的かつ高品質な結果をもたらします。

12. タフピッチ銅 フライス加工試作のトラブルシューティング

タフピッチ銅のフライス加工において試作をする際、あらかじめ知るべき点がいくつかあります。タフピッチ銅は熱伝導性と電気伝導性が高い一方で、加工時の注意が必要です。特に、適切な切削条件を見極めることで、加工精度が向上し、試作の失敗を防ぐことができます。例えば、カッターの種類によって適切な送り速度や切削速度が異なり、これらを調整することでバリの発生を抑えることが可能です。また、冷却液の使用も重要で、タフピッチ銅の加熱を抑制し、切削時の変形を防ぎます。これらの事前知識をもとに試作を行うことで、無駄なコストと時間を省くことができ、成功率を高めることが見込めますので、詳細な事前検討が不可欠です。

13. 試作を成功に導くタフピッチ銅 フライス加工のコツ

試作を成功させるうえで、タフピッチ銅のフライス加工は非常に重要です。なぜなら、タフピッチ銅は優れた電気伝導性と加工性を持ち合わせているため、電子部品や精密機器のプロトタイピングにおいて、理想的な材料だからです。特に注意すべきポイントとして、タフピッチ銅はその柔軟性から、加工時に変形しやすい性質を持っています。そのため、適切な切削条件を見極めることが重要です。例えば、切削速度や送り速度、切削液の使用などが挙げられます。これらの条件を正しく設定することで、精度の高い加工結果を得ることができるでしょう。また、フライスの刃の種類や材質にも気を配り、タフピッチ銅の特性に合ったものを選ぶことが重要です。まとめると、タフピッチ銅のフライス加工で試作を成功に導くためには、材料の特性を理解し、適切な加工条件を設定することが不可欠です。

14. 専門家によるタフピッチ銅 フライス加工のアドバイス

タフピッチ銅のフライス加工を試作する前に、いくつか重要な点を理解しておくことが必須です。タフピッチ銅はその優れた電気伝導性と加工性で知られていますが、加工時には独特の注意が必要です。具体例として、タフピッチ銅は柔らかいため切削時にバリが出やすく、また工具の摩耗も早いのが特徴です。これを防ぐためには、適切な切削条件の選定や、専用の工具を使用することが推奨されます。さらに、冷却液の使用は加工精度を高める上で欠かせません。このような特性を十分に理解し、最新の情報に基づいた適切な加工方法を選ぶことで、タフピッチ銅のフライス加工における試作は成功に近づきます。結論として、加工前の適切な準備と知識が、高品質な製品を生み出すカギとなるのです。

まとめ

タフピッチ銅のフライス加工を試作する前には、最新の2023年版に基づいた情報をしっかりと把握しておくことが重要です。適切な切削条件や工具選定、加工精度の確保などが試作の成功に欠かせません。また、材料特性や削り方によって異なる加工方法を適用することも重要です。試作を行う際には、これらのポイントを抑えることで効率的かつ高品質な加工が可能となります。