加工技術 column

【快削黄銅加工】穴あけ・フライスの事例から学ぶ!失敗しないための工夫とは?

「快削黄銅加工」に関心を持っている方に朗報です!この記事では、穴あけやフライス加工の実例を通じて、失敗しないための工夫やコツを学ぶことができます。快削黄銅加工における技術や注意点、成功事例について知りたい方にとって、貴重な情報が満載です。ぜひ、今後の工作活動に役立ててみてください。

1. 快削黄銅 穴あけ・フライス加工の基礎知識

快削黄銅は、その優れた機械加工性により、穴あけやフライス加工に広く用いられています。この素材は摩擦が少なく、工具への負担も軽減されるため、加工時の問題を回避するポイントがいくつかあります。例えば、適切な切削速度の選定は、加工精度を向上させる重要な要素です。快削黄銅を加工する際には、速すぎると摩耗が激しくなり、遅すぎると加工に時間がかかりすぎるため、材料の特性に合わせた速度設定が必要です。さらに、切削油を適切に使用することで、工具と素材の摩擦熱を減らし、加工面の精度を保つことができます。これらの工夫により、快削黄銅の穴あけ・フライス加工は、失敗を避けつつ、効率的に行うことが可能です。最終的に、これらのポイントを抑えることで、加工の質を高め、コスト削減にも寄与することができるのです。

2. 快削黄銅の物性と加工の相関

快削黄銅はその優れた切削性から、穴あけやフライス加工に広く用いられています。この素材は、機械的性質が良好であり、工具への負担を減らしながらも、高速で正確な加工を実現できるため、多くの製造業界で重宝されています。具体的には、時計の部品や楽器の細部など、精密さが求められる小物製品に使用されることが多いです。快削黄銅加工における成功は、適切な切削速度の選定と刃物の状態を常に最適に保つことにあります。たとえば、切削速度が遅すぎると加工時間が過多になり、速すぎると材料が熱を持ちすぎてしまい精度が低下します。また、摩耗した刃物を使い続けると、製品の寸法精度や表面粗さに影響が出るため、定期的なメンテナンスが不可欠です。つまり、材料の特性を理解し、最適な工程を計画することで、失敗を避け、高品質な製品を効率よく生産することが可能です。

3. 快削黄銅 穴あけ加工のポイント

快削黄銅を用いた穴あけやフライス加工は、正確さと効率を要求される作業であり、失敗を避けるための工夫が必要不可欠です。そのため、加工時における数点の注意点を押さえることが重要となります。例えば、切削速度の適切な設定は、加工の品質を決定づける要素であり、快削黄銅の性質に合わせて調整する必要があります。また、穴あけ作業においては、ドリルの選定も重要で、材質や刃の角度によって結果が大きく変わるため、快削黄銅専用のものを選ぶことが望ましいでしょう。フライス加工では、工具の進行方向や送り速度が仕上がりに影響を与えるため、これらの設定にも注意が必要です。これらのポイントを踏まえ、適切な工具選定と設定を行うことで、失敗のリスクを大幅に減少させることができます。結論として、快削黄銅の穴あけ・フライス加工を成功させるためには、材料の特性を理解し、それに適した切削条件の選択と工具の適切な使用が不可欠であると言えます。

4. 快削黄銅 フライス加工のコツとテクニック

快削黄銅の穴あけやフライス加工を行う際には、特有の工夫が必要です。快削黄銅はその名の通り加工性に優れているため、機械加工においては多くの利点がありますが、適切な処理を施さないと加工精度や表面品質に影響を及ぼす恐れがあります。例えば、適切な切削速度の選定は非常に重要で、速すぎると工具の摩耗が早まり、遅すぎると加工時間が過剰になります。さらに、適正な潤滑剤の使用は、切削抵抗を減少させ、仕上がりの品質向上に寄与します。また、切削工具の角度や形状を黄銅加工に適したものに選ぶことで、バリの発生を抑制し、後処理の手間を減らすことができます。これらの工夫を総合することで、快削黄銅の穴あけやフライス加工を成功させることが可能です。正しい知識と技術を身につけることが重要であり、それによって加工ミスを未然に防ぎ、製品品質の向上に繋がるのです。

5. 放電加工と快削黄銅の極小径切削工具

快削黄銅の加工での成否は、工夫によって大きく変わります。特に穴あけやフライス加工では正確さが求められるため、成功へのポイントを押さえることが重要です。例えば、適切な切削速度や送り速度の設定は、快削黄銅の加工品質を左右する要素であり、これらを最適化することで、バリの発生を抑え、滑らかな表面を得ることができます。また、工具の選択においても、高品質な切れ味と長寿命を兼ね備えたものを選ぶことで、精密な加工が可能になります。さらに、冷却液の利用は、発熱を抑制し工具の損耗を防ぎつつ、加工精度を高めるためにも効果的です。これらの工夫を積み重ねることで、快削黄銅加工時の失敗を避け、安定した加工結果を得ることができるのです。

6. 快削黄銅板の取り扱いと製品事例

快削黄銅加工での穴あけやフライス加工は、その特性上、工夫しないと失敗しやすい作業です。しかし、正しい方法で行えば、加工の精度も向上し、製造効率も大幅に改善されます。例えば、黄銅は他の金属よりも軟らかいため、刃物の摩耗を抑え、長寿命にすることができます。これには、適切な切削速度や冷却剤の使用が効果的です。さらに、フライス加工においては、切削抵抗を考慮した刃の選択が重要です。実際、フライスの刃の角度や枚数を調整することで、加工面の仕上がりを向上させることができます。これらの工夫を通じて、快削黄銅の加工はより効率良く、高精度に行えるようになります。結論として、黄銅加工における穴あけやフライス加工は、適切な工夫を凝らすことで、失敗を避け、製品の品質を保てるのです。

7. 快削黄銅加工におけるトラブルと対処法

快削黄銅の加工において、穴あけやフライス作業は非常に一般的ですが、失敗すると大きな損失につながる可能性があります。しかし、適切な工夫をすれば、これらのトラブルを回避できるでしょう。例えば、適切な工具の選択は重要で、快削黄銅専用のドリルやエンドミルを使用することで、加工精度が向上し、工具の磨耗も抑えられます。また、切削速度や送り速度の適正化も大切で、メーカーの推奨値を参考にしつつ、実際の加工状況に応じた微調整を行います。冷却液の使用も、加工時の熱による影響を最小限に抑えるためには欠かせません。これらの具体的な例を踏まえた上で、加工前の計画立案や穴あけ・フライス作業時の細心の注意を払うことは、快削黄銅加工における失敗を防ぐためには不可欠です。

8. 快削黄銅加工の最新技術と市場動向

快削黄銅の加工は、穴あけやフライスが重要な工程です。これらの工程での失敗を減らすことは、精度の高い製品を生産する上で極めて重要です。快削黄銅は良好な切削性を持つため、適切な工具や設定を用いれば精密な加工が可能です。具体的には、鋭利な刃物の使用や適切な送り速度の設定が挙げられます。例えば、フライス加工では、切削抵抗を低減させるためのコーティングされた工具の利用や、不要な振動を防ぐための固定具の工夫が有効です。穴あけ加工に関しては、精密な位置決めと適切な冷却方法が成功の鍵です。これらの工夫により、快削黄銅の加工はさらに効率化が図れ、高品質な製品を安定して生産することが可能となります。結果として、製品の信頼性が向上し、顧客満足度も高まるでしょう。

まとめ

快削黄銅の加工において、穴あけやフライス加工を行う際には、適切な工具選びや切削条件の確認が重要です。適切な切削条件を設定することで工具の寿命を延ばし、高品質な加工が可能となります。また、適切な冷却剤の使用や切削油の供給も加工品質に影響を与えるため、工程全体を通して的確な工夫が求められます。失敗を避け、効率的な加工を行うためには、事前の計画と適切な工夫が不可欠です。

穴あけからフライス加工まで!快削黄銅を使いこなすための実践テクニック集

「穴あけからフライス加工まで!快削黄銅を使いこなすための実践テクニック集」をご覧の皆様、金属加工の世界では、素材によって加工方法が大きく異なります。その中でも、快削黄銅はその特性から穴あけやフライス加工において重要な素材となっています。本記事では、快削黄銅の特性や使い方、実践的なテクニックについて詳しく解説します。金属加工における重要な材料である快削黄銅を使いこなすための貴重な情報を、ぜひご覧ください。

1. 快削黄銅の基本知識と加工の概要

快削黄銅はその加工性の良さから、穴あけやフライス加工において多く利用されています。これは黄銅特有の性質により、工具の摩耗を抑えつつ、綺麗で正確な仕上がりが期待できるためです。具体的な例としては、精密部品の制作や装飾品の詳細な加工が挙げられます。このように、快削黄銅は加工しやすく、また仕上がりの美しさを兼ね備えているため、様々な分野での利用が見込まれます。そのため、加工技術を習得すれば、製品の品質向上と生産効率の増大に寄与すると言えるでしょう。

2. 快削黄銅 穴あけ加工のノウハウ

快削黄銅は加工性に優れた材料として知られ、特に穴あけやフライス加工においてその特性を発揮します。なぜなら、この素材は低摩擦で切削抵抗が少なく、滑らかな仕上がりが得られるからです。例えば、コンピュータ数値制御(CNC)加工機を使用する際、精密な穴あけ加工が可能で、位相誤差の少ない高品質な製品を生産できます。また、フライス加工では刃の摩耗を抑えながら、高速での加工が可能で、生産効率の向上に寄与します。このように、快削黄銅を用いることで、精密かつ効率的な加工が実現し、製品の品質向上に繋がるため、正しい技術を身につけることが重要です。結論として、快削黄銅はその加工性の良さから、穴あけやフライス加工において業界の注目を集めており、実践的な技術を習得することが、より良い製品を生み出す鍵となります。

3. 快削黄銅 フライス加工のテクニック

快削黄銅のフライス加工は、高精度な部品製造に不可欠です。この素材は、加工性が高く、機械加工において優れた性能を発揮します。例えば、高速度でのカットが可能で、バリが少ないなどの特徴があります。快削黄銅を上手に加工するためのテクニックには、適切な切削工具の選択、切削速度や送り速度の調整が含まれます。特に、エンドミルの種類に応じた回転数の見極めや、フライス加工時の冷却液の使用は、仕上がりの品質を左右する重要なポイントです。具体的には、加工する黄銅の種類や形状に応じて、切削条件を最適化することが求められます。最終的に、これらのテクニックを駆使することで、精度の高い部品を効率よく生産することが可能です。快削黄銅のフライス加工をマスターすることは、高品質な製品を提供する上で欠かせない技術と言えるでしょう。

4. C3602とC3604の物性と加工適性

黄銅はその優れた機械的性質から幅広い産業で利用されていますが、特に快削黄銅C3602とC3604は加工性に優れるため、穴あけやフライス加工などの精密加工に適しています。快削黄銅の主な特徴は、高速で加工が可能なことに加え、切削時の切りくずが細かく分かれるため、工具の摩耗を抑えることができます。例えば、穴あけ加工では、ドリルの切削速度を上げることでスムーズに穴を開けることが可能で、フライス加工では鋭いフライスカッターを用いて一度に多くの材料を削り取ることができます。これらのテクニックを駆使することで、効率的かつ高品質な加工を行うことができるため、C3602やC3604を用いた加工技術の習得は、製造業における競争力強化につながります。

5. 鉛入り6-4黄銅の特性と加工上の利点

鉛入り6-4黄銅は快削性に優れるため、穴あけやフライス加工などの機械加工に適しています。この黄銅は、鉛の添加により、切削工具への負担が少なくなり、加工速度の向上に寄与するため、多くの現場で利用されています。たとえば、精密な部品を必要とする時計や楽器の部品加工において、その加工精度と効率性が重宝されています。再度の結論として、鉛入り6-4黄銅は機械加工においてその特性を生かした加工技術を用いることで、高い生産性と品質を実現可能な材料であると言えるでしょう。

6. 快削黄銅の放電加工と極小径切削工具の製作

快削黄銅は、機械加工性に優れるため多くの工業分野で利用されています。穴あけやフライス加工の精度を高めるためには、適切な技術の習得が不可欠です。例えば、穴あけ加工では、正確な位置決めと適切な切削速度が重要となります。フライス加工においては、切削工具の選定や冷却液の使用が仕上がりの品質に直結します。特に快削黄銅は、柔らかい材質であるため、工具の摩耗を抑制しながらも、細かな加工を可能にする技術が求められます。それには、刃先の形状やコーティングの種類を適切に選ぶことがポイントです。これらの応用を理解し、適切に実践することで、快削黄銅を使いこなすことができるのです。

7. 銅・銅合金の切削加工時の留意点

快削黄銅はその優れた加工性により、穴あけやフライス加工に広く使用されています。適切な技術を用いることで、加工時の精度や効率が飛躍的に向上します。例えば、適した切削油の選択は摩擦熱を抑え、工具の摩耗を減らすことに寄与します。また、快削黄銅特有の柔らかさを生かした切削条件の最適化は、加工速度を速める上でも重要です。さらに、小径の穴あけ加工では、工具の折れや切りくずの排出に注意が必要です。これらの実践テクニックを身につけることで、快削黄銅の加工時には高精度な成果を期待でき、作業効率も大いに向上します。したがって、快削黄銅を使いこなすためには、これらのテクニックを理解し、適切に適用することが不可欠です。

まとめ

快削黄銅の加工は、穴あけからフライス加工まで様々な工程があります。穴あけでは、適切な刃先形状と適切な刃先冷却が必要です。フライス加工では、適切な刃先材質と刃先形状が重要です。加工時には十分な潤滑と冷却が必要です。

【機械加工必見】快削黄銅のフライス加工!長寿命工具の選定とメンテナンスのコツ

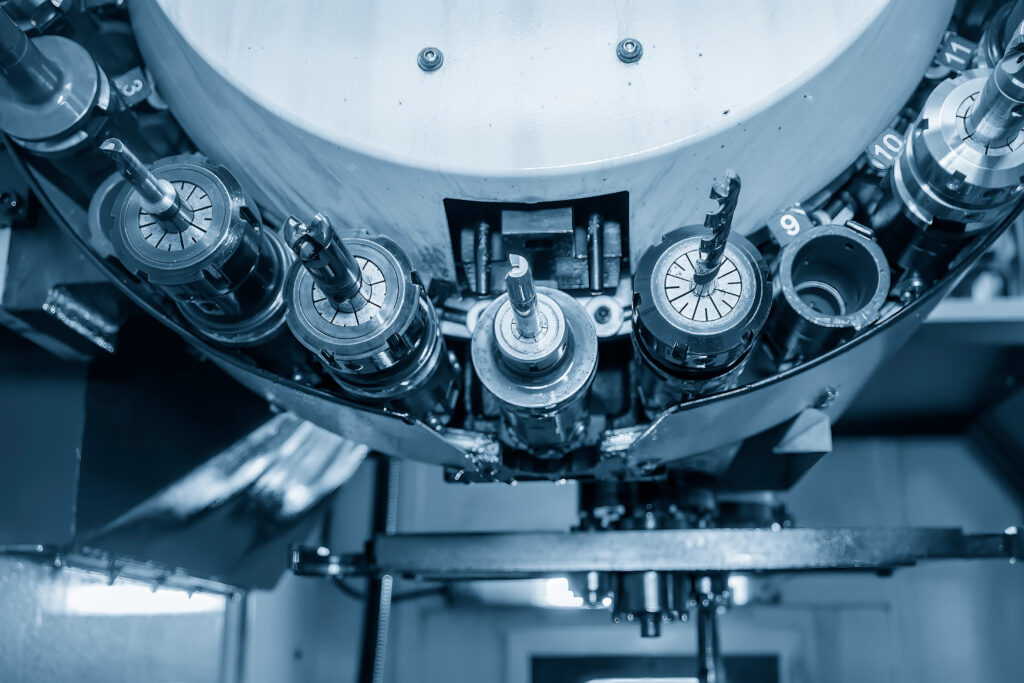

機械加工を行う際に、快削黄銅のフライス加工は重要な要素です。本記事では、その重要性や効率的な穴あけ方法、長寿命工具の選定とメンテナンスのコツについて説明します。機械加工に携わる方々にとって、本記事は貴重な情報源となるでしょう。

1. 快削黄銅 穴あけとフライス加工の基礎知識

快削黄銅は、フライス加工において重要な素材であり、高い削りやすさを特徴としています。この黄銅は、機械部品や電子部品など、精密性が要求される製品に欠かせない材料です。適切な工具を選定し、適切なメンテナンスを行うことで、加工精度を高めるとともに工具の寿命を延ばすことが可能です。例えば、専用のチップやコーティングされた刃を使用することで、抜群の切削性能を実現することができます。また、定期的な清掃と正しい潤滑油の選択は、フライス加工のスムーズな進行を支えます。このように、適正な工具選びとメンテナンスにより、快削黄銅のフライス加工は、工業生産の現場で重要性を増しています。したがって、長寿命で効率的な加工を実現するためには、これらのポイントを押さえておくべきでしょう。

2. 真鍮の切削加工における重要な注意点

快削黄銅をフライス加工する際には、適切な工具の選定とメンテナンスが重要です。快削黄銅はその名の通り、加工しやすい材質で知られていますが、品質の良い加工面を得るためには、工具の選択に注意が必要です。適切な工具を選ぶことで、加工速度の向上と工具の長寿命化を実現できます。具体例として、耐摩耗性に優れた超硬合金製のエンドミルは、快削黄銅の切削に適しており、安定した加工が可能です。また、加工時には工具と黄銅の摩擦熱による影響を最小限に抑える冷却液の使用も重要です。こうした工具選定と併せて、定期的なメンテナンスを行うことで、穴あけやフライス加工時の精度を保ちつつ、工具の長寿命化を図ることができます。結論として、快削黄銅の加工には適切な工具の選択とメンテナンスが不可欠であり、これにより効率的かつ経済的な加工が可能になります。

3. C3602とC3604の特性と快削黄銅への影響

快削黄銅のフライス加工には、長寿命の切削工具の選定が重要です。特に、C3602とC3604は加工しやすさにおいて業界で高い評価を受けています。これらの材質は、優れた機械的性質を持ちながらも、穴あけやフライス加工の際に発生する切りくずの排出がスムーズであり、工具への負荷を減少させることが可能です。具体的な例として、C3604は耐磨耗性に優れ、精密な穴あけ加工に利用される場合が多いです。工具の選定に際しては、材質の特性を考慮し、適切な硬度やコーティングを備えた工具を選ぶことが肝心です。また、定期的なメンテナンスを行い、切れ味の鈍化を未然に防ぐことで、工具の長寿命化が期待できます。結論として、C3602やC3604などの快削黄銅を用いたフライス加工では、適切な工具の選定とメンテナンスが重要であり、これにより加工効率の向上とコスト削減が実現できるのです。

4. 切削加工で使用される金属材料の種類と特性

快削黄銅はフライス加工において、その加工性の良さから高い評価を受けています。加工が容易であるため、長寿命の工具選定と適切なメンテナンスによって、経済的かつ効率的な生産が可能となります。例えば、端面フライス加工や輪郭加工を行う際に、快削黄銅はスムーズな切削を実現し、バリの発生が少なくなる傾向にあります。また、穴あけ加工では、切り粉の排出が良好であり、これが工具の寿命に直結します。工具の選定では、黄銅専用のコーティングや形状を持つものを選ぶことが重要で、メンテナンスでは切削油の適切な使用や定期的な刃先の点検が欠かせません。以上のように、快削黄銅を用いたフライス加工は、適切な工具の選定とメンテナンスによって、品質とコストの両面でメリットが大きい加工法と言えるでしょう。

5. 快削黄銅のフライス加工におけるポイント

快削黄銅は、フライス加工において優れた加工性を発揮するため、多くの工業分野で利用されています。特に穴あけなどの加工では、切削抵抗が小さく、高い精度が求められる部品製作に適しています。しかし、効率的なフライス加工を維持するためには、適切な工具の選定と丁寧なメンテナンスが不可欠です。具体例として、長寿命のカーバイド工具やコーティング工具が適しており、これらは快削黄銅特有の粘り気と熱に対する耐性があります。工具の寿命を延ばすためには、定期的な清掃と、摩耗や損傷の早期発見による交換を心がけることが大切です。結論として、快削黄銅のフライス加工では、適切な工具の選定とメンテナンスが加工品質と効率に直結するため、注意深く取り組む必要があります。

6. 材料選定のポイントと快削黄銅 穴あけ フライス加工の最適化

快削黄銅は、優れた切削性を活かした精密なフライス加工に適しています。このため、経済性と加工精度の向上を目指し、適切な工具の選定とメンテナンスが重要となります。例えば、耐久性に優れた超硬工具を使用することで、工具の交換頻度を減らし、コストを削減できます。また、定期的な工具の清掃や刃の研磨は、長期にわたり安定した加工精度を維持するために不可欠です。さらに、切削油の選定にも注意を払うことで、工具の冷却と潤滑が適切に行われ、工具寿命を延ばすことができます。結論として、快削黄銅のフライス加工においては、長寿命工具の選定と適切なメンテナンスが、コスト削減と加工品質の向上を実現するための鍵となります。

7. 長寿命工具の選定方法と快削黄銅の加工効率

快削黄銅のフライス加工における長寿命工具の選定は、加工効率の向上に不可欠です。快削黄銅は、その優れた切削性能から穴あけやフライス加工に広く用いられています。しかし、適切な工具を選ばずに加工を行うと、工具の摩耗が早まり、精度が損なわれることがあります。特に、フライス加工では切削速度や送り速度が工具の寿命に大きく影響するため、ここに注意が必要です。適切な工具を選ぶためには、快削黄銅の材質特性を理解し、耐摩耗性に優れ、かつ切削抵抗が少ない工具を選定することが重要です。例えば、超微粒子超硬材料を使用した工具は、優れた耐久性を発揮します。また、定期的なメンテナンスを行い、刃の状態を適切に保つことで、工具寿命をさらに延ばすことができます。このように、正しい工具の選定と適切なメンテナンスにより、快削黄銅のフライス加工は、より効率的かつ経済的に行えるようになります。

8. フライス加工におけるメンテナンスのコツと快削黄銅のケア

フライス加工において快削黄銅は、長寿命工具の選定を適切に行い、適切なメンテナンスを施すことで加工効率を飛躍的に向上させることができます。なぜなら、快削黄銅はその名の通り切削性が良好で、フライス加工における切りくずの排出もスムーズです。たとえば、穴あけ加工を行う際、切削性が良いため、刃の摩耗が少なくなり、工具の耐用年数を伸ばすことができます。しかし、長く使用するためには、定期的な刃の点検や、適切な潤滑剤の使用が欠かせません。フライス加工で使用する工具の刃先を常に最適な状態に保つことで、高精度な加工が持続的に行えるのです。結論として、快削黄銅を用いたフライス加工では、工具の選定とメンテナンスに注意を払うことが、加工品質の保持とコスト削減に直結すると言えます。

まとめ

快削黄銅のフライス加工では、長寿命工具の選定とメンテナンスが重要です。適切な工具を選ぶことで加工品質を高めることができます。また、適切なメンテナンスを行うことで工具の寿命を延ばし、コスト削減につながります。穴あけやフライス加工においては、素材特性や工具の適切な使い方を把握することが成功のコツです。

【機械加工必見】快削黄銅のフライス加工!長寿命工具の選定とメンテナンスのコツ

機械加工の世界では、快削黄銅のフライス加工が重要な技術です。無鉛黄銅の素材は優れた加工性を持ち、穴あけやフライス加工に適しています。しかしながら、適切な工具の選定やメンテナンスが重要です。この記事では、快削黄銅のフライス加工において、長寿命工具の選定とメンテナンスのコツについて解説します。機械加工に携わる皆さんにとって貴重な情報となるでしょう。

1. 快削黄銅 穴あけ・フライス加工の基礎知識

快削黄銅は、その優れた切削加工性から多くの工業分野で重宝されています。フライス加工において快削黄銅を用いる場合、長寿命の工具を選定し、適切なメンテナンスを行うことが重要です。なぜなら、適切な工具とメンテナンスにより、加工精度の向上と生産効率のアップが見込めるからです。例えば、穴あけ加工では、切削抵抗が低いことから高速での加工が可能となり、緻密な仕上がりを実現できます。しかし、工具の選定を誤ると、加工面にバリが発生したり、工具の破損につながるリスクがあります。このため、長寿命で信頼性の高い工具選びと、定期的な清掃、刃の研磨などのメンテナンスが不可欠です。結論として、快削黄銅のフライス加工では、適切な工具の選定とメンテナンスが加工品質と作業効率を大きく左右します。この点に注意して加工作業にあたりましょう。

2. 快削黄銅の種類と特性:C3602とC3604の理解

快削黄銅のフライス加工は、効率良く精密な部品製造に不可欠です。その中でもC3602とC3604は、フライス加工向けの黄銅材料として特に推奨されます。これらの材質は優れた切削性と加工性を持っており、正しい工具とメンテナンス方法を選定することで、工具の寿命を延ばし製造コストを削減することが可能です。例えば、C3602は被削性が非常に高く、C3604は強度に優れておりながらも加工しやすい特性を持っています。フライス加工時には、これらの材質特性を理解し、適切な切削速度やフィードレートを設定することが重要です。さらに、定期的な刃物の清掃や適切な潤滑剤の使用は、長寿命で安定した加工を実現するための秘訣です。結論として、C3602とC3604の特性を把握し、適切な工具選定とメンテナンスに注意を払うことが、快削黄銅のフライス加工における効率と品質の向上に繋がるのです。

3. 切削加工で使用される金属材料の種類とその特性

フライス加工における快削黄銅の利用は、その加工効率の高さから注目されています。なぜなら、快削黄銅は柔らかく、切削が容易であるため、工具の摩耗を抑えつつ効率的に穴あけや形状加工が可能です。具体例としては、高速度での切削が可能な超硬エンドミルの使用が挙げられます。これにより、生産性を向上させることができるのです。ただし、高品質な製品を維持するためには、適切な工具の選定が重要であり、切削条件の最適化や定期的なメンテナンスが不可欠となります。例えば、切れ味が鈍った工具はすぐに研磨し、切削油の適切な管理も忘れてはなりません。このような工夫により、快削黄銅のフライス加工は、長寿命工具によるコスト削減と高効率を実現することができます。

4. 快削黄銅の穴あけ・フライス加工テクニック

快削黄銅はフライス加工において高い性能を発揮するが、そのポテンシャルを最大限に引き出すためには適切な工具の選定とメンテナンスが不可欠です。快削黄銅は優れた切削性能を持ち、加工速度を上げることで生産性を高めることができます。しかし、適さない工具を使用すると、加工物の品質が低下したり、工具の寿命が著しく短くなる事態にもなりかねません。例えば、長寿命を誇る超硬エンドミルは、快削黄銅の穴あけや形状加工において優れた結果をもたらします。メンテナンスにおいては、定期的な清掃と油分の管理を行うことで、切削精度を維持し、工具損耗を防ぐことができます。工具選定とメンテナンスを適切に行うことで、快削黄銅のフライス加工は効率的かつ高品質に継続可能となります。

5. 材料選定のポイント:快削黄銅の切削加工に最適な工具の選び方

快削黄銅は、穴あけやフライス加工といった機械加工において、その優れた加工性により広く使用されています。しかし、この加工性の良さを最大限に活かすためには、適切な工具選定とメンテナンスが不可欠です。快削黄銅専用の長寿命工具を選ぶことで、精度の高い加工を実現し、工具の交換頻度の低減にもつながります。たとえば、チップの材質には耐摩耗性に優れたものを選ぶことが大切ですし、刃先の形状を適材適所に選定することで、スムーズな切削が可能となります。さらに、定期的なメンテナンスによって、工具の性能を長期間維持することができます。このように工具を選ぶ際のポイントと合わせて、適正なメンテナンスを行うことで、快削黄銅のフライス加工はより効率的かつ経済的になるのです。

6. 長寿命を実現するフライス加工工具のメンテナンス方法

快削黄銅のフライス加工においては、工具の長寿命化が大きなポイントになります。そのためには、適切な工具選定と定期的なメンテナンスが重要です。例えば、切れ味の良いカッターを選ぶことで、黄銅の加工効率を高めることが可能です。また、カッターの摩耗を抑えることによって、工具の交換頻度を低く抑えることができます。具体的なメンテナンスとしては、使用後の清掃や、刃先の再研磨が挙げられます。これらのメンテナンスによって、工具は長持ちし、結果的に加工コストを削減することにもつながります。結論として、快削黄銅を加工する際は、適切な工具の選定と定期的なメンテナンスが長寿命化を実現し、経済的にも効率的な加工を可能とするのです。

まとめ

快削黄銅のフライス加工では、長寿命工具の選定とメンテナンスが重要です。適切な工具を選ぶことで高品質な加工が可能となります。また、適切な切削条件を設定し、適切な冷却・潤滑を行うことも重要です。切削速度や切削深さを適切に設定することで、穴あけの精度や仕上がりに影響を与えます。メンテナンスを定期的に行い、工具の寿命を延ばすことも大切です。

プロ直伝!快削黄銅でのタップ加工・フライス加工の効率を上げる方法

金属加工において、快削黄銅を使用したタップ加工やフライス加工の効率を上げる方法について、プロから直伝の情報をお届けします。金属加工の専門家が快削黄銅の特性を活かした効率的な加工方法について解説し、あなたの工程をスムーズにし、生産性を向上させるためのヒントを提供します。あなたの加工技術を向上させ、より効率的な作業を実現するための具体的な手法やノウハウをご紹介します。快削黄銅を使用した加工作業において、効率を高めるための貴重な情報をこちらで確認してください。

1. 快削黄銅とは?基本知識と特性

快削黄銅は工業加工の分野で広く利用される材料であり、その加工効率を上げることは重要です。快削黄銅は、その名の通り、切削加工が容易な銅合金であり、タップ加工やフライス加工においてもスムーズに仕上がることから高い評価を受けています。理由としては、快削黄銅の結晶構造が加工に適しており、また良好な切削性を提供するための添加元素が含まれているためです。一例を挙げると、特定の切削油を使用することで、切削抵抗を減少させ、加工表面の品質を向上させることができます。また、適切な切削工具を選定することも、効率を高める重要なポイントです。最終的に、これらの方法を適切に組み合わせることで、快削黄銅のタップ加工・フライス加工の効率を大幅に向上させることが可能となります。

2. 快削黄銅 タップ加工の基礎

快削黄銅でのタップ加工やフライス加工の効率を上げることは多くの製造業者にとって重要です。この素材は加工性が良く、精密な部品製造に適しているため、その効率化は製造コストの削減と生産性向上に直結します。例えば、適切な潤滑油の選定はタップ加工時の摩擦を減らし、切削精度を高めると共に工具の耐久性も向上させます。また、フライス加工では回転速度や送り速度の最適化が重要であり、材料の特性に合わせた切削条件を選ぶことで無駄な負荷を減らし、滑らかな表面仕上げを実現できます。これにより、快削黄銅を用いた精密な部品は、品質を保ちつつも効率良く生産することが可能となります。

3. 快削黄銅 フライス加工の基礎

快削黄銅は、その優れた加工性からタップ加工やフライス加工において効率を高めることができます。この金属は、切削抵抗が低いため加工時の負担が少なく、工具の摩耗も抑えることが可能です。例えば、適切な潤滑剤の選定やカットスピードの調整により、加工精度を向上させつつ作業時間を短縮することが可能です。また、タップ加工においては、切りくずの排出がスムーズに行えるようなタップの形状を選ぶことが重要です。フライス加工では、適切なフライス工具を選ぶことで、快削黄銅の加工特性を存分に活かすことができます。これらの工夫により、加工効率を大幅に向上させることができるのです。快削黄銅の加工においては、これらのポイントを押さえることで、品質と生産性の双方を高めることが可能です。

4. 快削黄銅 タップ加工のテクニック

快削黄銅は、その優れた機械加工性により、タップ加工やフライス加工において効率を上げることが可能です。なぜならば、快削黄銅は鉛を含有しており、切削工具への負担が少ないため、加工速度を速めることができ、工具の寿命も延ばすことができます。例えば、タップ加工の際には、適切な潤滑油を使用して摩擦を最小限に抑えることで、ねじ山が滑らかに形成され、精密な加工が可能となります。また、フライス加工では、カッターの刃先角度を最適化することで、銅の柔らかさと組み合わせ、切削抵抗を減少させることができます。このように、適切な加工方法と工具の選定により、快削黄銅の加工性能を最大限に活かすことができるのです。結論として、快削黄銅を用いたタップ加工・フライス加工では、材料の特性を理解し、適切な工具と技術を駆使することで、効率と精度を高めることができるのです。

5. 快削黄銅 フライス加工のテクニック

快削黄銅を用いたタップ加工やフライス加工の効率を高めることは、製造業においてコスト削減と生産性向上の両方を実現する重要なポイントです。快削黄銅はその優れた切削性能から多くの工業製品の加工に利用されていますが、適切な技術を用いなければ材料の潜在能力を十分に引き出すことはできません。例えば、タップ加工の場合、適切な潤滑とタップの刃先角度の調整が重要です。この2点をしっかり管理することで、タップの寿命を延ばし、加工速度を向上させることができ、結果的に効率的な生産が可能になります。フライス加工では、切削速度や送り速度、刃の数などを最適化することが求められます。具体的には、快削黄銅特有の材質特性に合わせた切削条件を見つけ出し、切削抵抗を低減することが肝要です。このように、的確な設定を行うことで、加工精度の向上だけでなく、工具の摩耗を抑制し、長寿命化を図ることができるのです。以上のように、タップ加工やフライス加工を効率化するには、適切な潤滑や加工条件の最適化が必要であり、これによって快削黄銅のポテンシャルを最大限に活かすことができます。

6. 銅・銅合金の種類と加工時の特徴

快削黄銅はその加工性の良さから、タップ加工やフライス加工において多く活用されています。快速で精密な加工を実現するためには、適切な工具選びと加工方法の理解が不可欠です。例えば、タップ加工では、黄銅専用のタップを使い、適切な速度と潤滑剤を選択することが重要です。また、フライス加工では、切削速度や送り速度を細かく調節し、工具の摩耗を抑制することが効率アップにつながります。具体的には、低速度での加工を避け、工具と材料の相性を考慮した刃の形状を選ぶことが推奨されます。このように工具選びと加工パラメータの最適化を行うことで、快削黄銅の加工効率は大幅に改善されます。

7. 切削加工における快削黄銅の利点

快削黄銅はタップ加工やフライス加工において高い効率を誇ります。その理由は、この材料が持つ優れた切削性にあり、工具の摩耗を抑えつつ、スムーズな加工が可能となるためです。例えば、従来の黄銅材に比べて、快削黄銅は切りくずの排出が容易であり、また精度の高い加工が期待できます。このように、快削性が高まることで、工具の負担を減らし、生産性を向上させることができるため、快削黄銅の使用はタップ加工やフライス加工における効率向上に大きく寄与しています。結果として、製造コストの削減にも繋がるため、加工業界にとって非常にメリットのある選択肢といえるでしょう。

8. 真鍮(黄銅)の切削加工における注意点

快削黄銅はその切削性の良さから、タップ加工やフライス加工において非常に扱いやすい材料です。しかし、これを最大限活かすためには適切な方法を知る必要があります。まず、黄銅専用のタップを使用することで、切りくずの排出がスムーズになり、破損リスクを軽減できます。次に、フライス加工においては、切削速度を適切に設定することが重要です。速すぎると工具の摩耗が早まり、遅すぎると加工時間が長引きます。具体例としては、速度や送りの設定を材料の硬さや形状に応じて調整することが挙げられます。最終的に、これらの方法を適切に実施することで、タップやフライス加工の効率を上げることが可能になります。これにより、作業の品質向上とコスト削減が実現可能です。

9. 快削黄銅板の加工方法とポイント

快削黄銅を使用したタップ加工やフライス加工の効率を上げる方法は、高い生産性と加工品質の向上に直結します。この素材は加工しやすく、精密な部品製造に適していますが、適切な工具選びと条件設定が重要です。例えば、タップ加工の際には、黄銅に適した高速度鋼やコバルト鋼のタップを選ぶことや、フライス加工では刃の数や角度を素材の特性に合わせて調整することがポイントです。さらに、切削オイルの使用は、摩擦を減少させて切削温度を下げるため、加工精度を保ちつつ効率を高める効果があります。これらの工程を最適化することで、時間とコストを節約し、快削黄銅の加工効率を最大限に高めることができます。

10. 継手用接続金具部品の切削加工

快削黄銅はその名の通り、素材が削りやすい特徴を持っており、タップ加工やフライス加工に適しています。しかし、適切な方法で加工を行わなければ、工具の摩耗が激しくなったり、加工精度が落ちることがあります。快削黄銅の効率的な加工方法には、適切な潤滑液の使用、ツールの選定、切削速度の調整などがあります。例えば、タップ加工では、切りくずが排出しやすい形状のタップを選ぶことや、フライス加工では、切削抵抗が低くて精度が高い超硬材料のエンドミルを使用することが挙げられます。これらを実践することで、工具の寿命を延ばし、精度の高い加工を維持することができます。快削黄銅の加工を効率化することは、時間とコストの節約にもつながり、製造業において大きな利点となります。

11. 快削黄銅加工のトラブルシューティング

快削黄銅でのタップ加工やフライス加工の効率を上げることは、工業製品の製造において大変重要です。その理由は、快削黄銅が良好な切削性を持ち、加工時の摩耗や切りくず処理がしやすく、生産性の向上に直結するからです。例えば、タップ加工では、摩擦を低減させるための適切な潤滑油の選択や、断続的な加工で切りくずを排出しやすくするなどの工夫が効果的です。フライス加工では、切削速度や送り速度の最適化、フライスの選定によって、仕上がりの精度を高め、工具の寿命を延ばすことが可能になります。これらの工夫を行うことで、加工効率が大幅に向上し、製品の品質安定化およびコスト削減に寄与することができるのです。総じて、快削黄銅の加工効率を上げるためには、工具選定、潤滑、そして加工パラメータの最適化が鍵となります。

12. 快削黄銅 タップ加工・フライス加工の最新動向

快削黄銅はその優れた加工性から多くの産業で使用されています。タップ加工・フライス加工においても、これを快適に行う方法が求められています。まず、快削黄銅は適切な潤滑剤を使用することで、工具の耐久性を高め加工精度を向上させることができます。また、カットスピードの調整は非常に重要です。適切な速度でカットすることで、バリの発生を減らし、滑らかな表面を得ることが可能です。具体的な例として、高速度鋼や超硬合金の工具を使用することで、耐摩耗性を向上させるとともに、切削抵抗を低減し、快適な加工が実現できます。最後に、これらの方法を用いることで、タップ加工・フライス加工の効率は大幅に向上し、長期的な生産性の向上に繋がります。快削黄銅の加工における小さな工夫が大きな差を生むということを、我々は忘れてはなりません。

13. 快削黄銅加工のためのツールと機器

快削黄銅の加工においては、タップ加工やフライス加工の効率を上げることが非常に重要です。なぜなら、作業効率を上げることによって生産性を向上させ、コストを削減することが可能になるからです。例えば、タップ加工では、適切な潤滑油を使用することで切りくずの排出をスムーズにし、ネジ山の品質を保つことができます。また、フライス加工においては、正確な速度設定と鋭い刃の維持が、精度と効率を高める鍵となります。さらに、工具の摩耗を適時にチェックし、必要な場合には交換を行うことで、常に最適な状態で加工を続けることができます。結論として、これらの方法を適切に実施することで、快削黄銅の加工効率は確実に向上し、より高品質な製品を効率よく生産することが可能です。

14. 快削黄銅加工プロジェクトの事例紹介

快削黄銅を使ったタップ加工やフライス加工の効率を高めることは、精密な部品製造において重要です。快削黄銅はその加工性の良さから、多くの製造業で利用されています。この素材の特性を生かし、切削工具の選定や切削条件の最適化をすることで、加工効率は飛躍的に向上します。たとえば、タップ加工では、適切な潤滑油を使用することでタップの磨耗が抑制され、滑らかなねじ山が得られますし、フライス加工では、高速かつ正確に動作するマシンを選ぶことで、仕上がりの精度と作業のスピードが両立できます。実際、これらの方法を採用した事例では、生産性が大幅に向上し、コスト削減にも繋がっています。結論として、快削黄銅の加工効率を上げることは、コスト削減と高品質を両立させるための鍵となります。

15. まとめと快削黄銅加工の将来展望

快削黄銅はその優れた加工性により、タップ加工やフライス加工に適しています。効率の良い加工方法を理解することで、生産性を大幅に向上させることが可能です。例えば、適切な切削油の使用はタップ加工の際の切りくずの排出をスムーズにし、またフライス加工においては、正確な速度や送り速度の設定が重要です。これらの工程を適正に管理することで、仕上がりの精度を高めるとともに、工具の摩耗を防ぎ、コスト削減にも繋がります。快削黄銅の加工技術は、これからも進化し続けるでしょう。高品質な加工を求めるニーズが高まる中、効率と品質の両立は、製造業においての競争力をさらに高める要素です。

まとめ

快削黄銅を使用したタップ加工やフライス加工において、効率を上げるためには適切な切削条件や工具選定が重要です。適切な切削速度や切削量を選定し、適切な冷却剤を使用することで加工品質を向上させることが可能です。また、工具の適切な選定や刃先形状の最適化も効率を向上させる重要なポイントです。プロの技術を取り入れることでより効率的な加工が可能となります。

快削黄銅の穴あけ・フライス加工時の精度向上!選ぶべき工具とその理由

快削黄銅の穴あけやフライス加工において、高い精度を求めるなら、どのような工具を選ぶべきか迷っていませんか?本記事では、その解決策を提案します。快削黄銅の特性を生かし、穴あけ・フライス加工の精度向上につなげるための工具選びについて詳しく説明します。

1. 快削黄銅とは?その特性と加工における利点

快削黄銅は加工性に優れることで知られており、穴あけやフライス加工時の精度向上に役立ちます。この素材は切削抵抗が低く、工具の摩耗も少ないため、精密な加工が可能です。具体的には、シャープな刃先を持つHSS(高速度鋼)や超硬チップを使用したドリルやエンドミルが適しています。これらの工具は、快削黄銅の特性を最大限に活かし、加工物に滑らかな表面を提供し、狂いの少ない加工を実現します。結論として、精密な穴あけやフライス加工を行うには、快削黄銅に適した工具選びが重要であり、HSSや超硬チップの工具を選ぶことにより、作業効率と製品品質の双方を高めることができます。

2. 快削黄銅の穴あけ加工:基本となる知識

快削黄銅の加工において、穴あけやフライス加工の精度を向上させることは、製品品質を決定づける重要な要素です。適切な工具を選ぶことにより、加工精度は飛躍的に向上します。具体的には、快削黄銅専用のドリルやエンドミルを使用することが勧められます。これらは材質の特性に合わせた切削角度やフルート設計を持ち、スムーズな切削と切りくずの排出を実現し、バリや加工変形のリスクを最小限に抑えます。例えば、専用のドリルは穴壁の滑らかさを高めることで精度を保ち、エンドミルは均一な仕上がりを提供します。最終的に、適切な工具の選定は作業効率の向上だけでなく、長期的にはコスト削減にもつながるため、快削黄銅加工時の精度向上には欠かせない選択といえます。

3. 快削黄銅のフライス加工:テクニックと工具選定

快削黄銅の穴あけやフライス加工の精度を向上させるには、適切な工具の選定が重要です。この金属はその加工性の高さから幅広い工業製品に使用されていますが、その柔軟性ゆえに加工時のばらつきが生じやすいという特性を持っています。このため、専用の刃物や工具選びが重要となるのです。例えば、シャープな切れ味を持つ超硬チップは、黄銅の滑らかな切削を可能にし、加工精度を高めます。また、適切な切削油を使用することによって、工具の摩耗や熱の発生を抑制し、さらに長寿命化を図ることができます。最適な工具と方法を選ぶことで、快削黄銅の加工精度は格段に向上し、より高品質な製品製造に寄与することが可能です。

4. 快削黄銅 穴あけ・フライス加工時の注意点

快削黄銅の穴あけやフライス加工の精度を向上させるには、適切な工具の選択が非常に重要です。快削黄銅はその切削性の良さから多くの工業製品に利用されていますが、加工時の精度を高めるためには工具選びに注意が必要です。具体的には、切削抵抗が低く、耐久性に優れた超硬材料のドリルやエンドミルを選ぶと良いでしょう。これらの工具は、黄銅の軟らかさによる摩耗や変形を防ぎつつ、鋭い切れ味で精密な加工を実現します。また、工具の刃先角度や形状も加工精度に大きく影響するため、製品の使用目的に応じた最適なものを選ぶことが肝要です。このように適切な工具を用いることで、快削黄銅の加工精度は大幅に向上し、製品の品質向上にも繋がります。

5. 放電加工とは?快削黄銅における極小径切削工具の製作

快削黄銅の穴あけやフライス加工の精度を向上させるには、適切な工具の選択が重要です。なぜなら、快削黄銅はその名の通り削りやすい特性を持っている一方で、柔らかく粘り気があるため、切削時には工具が詰まりやすく、加工精度が低下しやすいからです。具体的には、シャープなエッジを持つ超硬質のドリルやエンドミルが適しています。これらは精密な切削が可能で、また摩耗にも強いため、安定した加工を実現します。たとえば、超微粒子超硬ドリルは、穴加工時のバリの発生を抑え、非常に滑らかな内壁を作り出すことが可能です。また、加工速度が速く、生産性の向上にも寄与します。よって、快削黄銅の加工においては、これらの工具を選択することで、品質と効率の両方を高めることができるのです。

6. 銅・銅合金の特性と切削加工への影響

快削黄銅はその加工性の良さから、穴あけやフライス加工に頻繁に利用されています。しかしながら、これらの加工で高精度を実現するためには適切な工具の選択が不可欠となります。特に、黄銅の優れた熱伝導性と硬さのバランスに適合した切削工具を使うことで、加工時のバリの発生を抑え、精度の高い仕上がりが期待できます。例えば、チタンやアルミニウム合金を含んだコーティングが施されたドリルやエンドミルは、黄銅の加工において切削抵抗を下げると同時に工具寿命を延ばす効果があります。さらに、加工速度や送り速度の設定にも注意を払うことで、切削熱による材料の変形を防ぎつつ、所望の寸法精度を保持することができます。結論として、快削黄銅の穴あけ・フライス加工の精度向上には、材料特性に合致した工具の選択と、適切な加工条件の設定が鍵となります。

7. CNC加工と快削黄銅:精度を最大化する方法

快削黄銅の穴あけやフライス加工において、適した工具を選ぶことは精度を大幅に向上させる重要な要素です。この金属は、その優れた切削性能により工業分野で広く使用されており、加工時に発生するバリが少なく、滑らかな表面仕上げを実現します。しかし、適切な工具を使用しなければ、加工精度を損なうことがあり得ます。例えば、超硬質のドリルやエンドミルは、硬度と耐摩耗性に優れており、快削黄銅の加工に最適です。その鋭い切れ味で材料を正確に削り出し、理想的な穴径や形状を実現することができます。また、コーティングされた工具を選ぶことで、さらに耐久性を高め、長期にわたる一貫した加工精度を保つことが可能です。したがって、質の高い超硬質工具を選択することが、快削黄銅の加工精度を向上させる鍵となります。

8. 快削黄銅加工向けの推奨工具とその選び方

快削黄銅の穴あけ・フライス加工時の精度向上には、適切な工具選びが重要です。なぜなら、快削黄銅はその名の通り加工しやすい特性を持ちながらも、不適切な工具を使用すると加工面にバリが発生したり、寸法精度が落ちることがあるからです。具体的には、シャープなエッジを持つ専用のドリルや、非鉄金属加工用のコーティングが施されたエンドミルが推奨されます。例えば、銅専用の高性能ドリルは、切削抵抗が低く、穴あけ加工でのバリの発生を抑えます。また、フライス加工においては、非鉄金属用のエンドミルが切削速度を向上させ、仕上がり面の品質を高める効果があります。最終的に、適切な工具を選ぶことで、高精度かつ効率的な加工が実現し、製品品質の向上が期待できるのです。

9. 実例紹介:快削黄銅を用いた成功した穴あけ・フライス加工プロジェクト

快削黄銅の穴あけやフライス加工の精度を向上させるには、適切な工具の選択が不可欠です。快削黄銅は、その優れた切削性能により加工が容易であり、正確な加工を実現することで製品の品質を向上させることができます。具体的には、切削速度が高くてもバリの発生が少ない専用のドリルやエンドミルの選択が重要です。例えば、シャープなエッジを持つドリルは、穴あけ時に材料を滑らかに切り取ることができ、精密な寸法を保ちやすくなります。また、強度の高いエンドミルは、フライス加工においても安定した切削を可能にし、仕上がりの精度を高めることができます。このように適切な工具を選ぶことで、快削黄銅の加工精度は格段に向上するのです。結論として、製品の品質を左右する快削黄銅の穴あけやフライス加工では、専用の高品質な工具を選択することが、精度向上への近道であると言えます。

10. まとめと今後の展望:快削黄銅加工の未来

快削黄銅の穴あけやフライス加工の精度向上は、適切な工具選びによって実現可能です。快削黄銅はその加工性の良さから多くの工業製品に使用されていますが、加工時の精度は製品の品質に直結するため、非常に重要です。高精度を実現するには、切れ味が良く、黄銅に適したコーティングが施されたドリルやエンドミルを選ぶことが肝要です。例えば、ダイヤモンドコーティング工具は耐摩耗性に優れ、長寿命で精度の高い加工を可能にします。また、工具の振動を抑える技術の進歩も、精度向上に寄与しています。このような適切な工具の選択と最新技術の活用により、快削黄銅加工の精度は一層向上し、今後の加工業界の発展に大きく貢献するでしょう。

まとめ

快削黄銅の穴あけやフライス加工では、適切な工具選びが重要です。適合した切削工具を使用することで、高い精度で加工を行うことが可能となります。また、切削速度や切削量などの加工条件も適切に設定することがポイントです。

快削黄銅の穴あけ加工!耐久性を高めるための工具と冷却方法

快削黄銅の穴あけ加工を行う際、工具と冷却方法は重要な要素となります。快削黄銅は高速加工に適した素材であり、その特性を活かすためには適切な工具と冷却方法が欠かせません。本記事では、耐久性を高めるための工具と効果的な冷却方法について詳しく解説します。快削黄銅の穴あけ加工に関心がある方々にとって、貴重な情報となるでしょう。

1. 快削黄銅の特性とその加工メリット

快削黄銅はその優れた加工性により、穴あけ加工に適している素材です。この特性には耐久性を高めるための工具選びと冷却方法が重要になります。適切な切削工具は、材料の加工性を活かし、工具の摩耗を抑制するため、フライス加工において超硬やコバルト高速度鋼などが推奨されます。加えて、工具の切れ味を維持するために、適切な潤滑と冷却が必要です。例えば、専用の切削油を用いることで、摩擦熱を減少させ、工具の耐久性を向上させることが可能です。さらに、適切な冷却方法は、快削黄銅の加工面の品質を保ち、精度の高い穴あけ加工を実現します。したがって、耐久性と効率的な加工のためには、最適な工具の選定と冷却方法の両方に注目する必要があります。

2. 快削黄銅 穴あけ加工の基本

快削黄銅の穴あけ加工において耐久性を高めるためには、適切な工具選びと冷却方法が重要です。快削黄銅は、一般的な黄銅に比べて切削性が高いため、穴あけ加工がしやすくなっています。しかし、適切でない工具を使用すると、加工面に傷がつきやすくなるなどの問題が生じます。特に、穴あけ加工ではドリルの材質や形状が重要で、高速度鋼(HSS)やコバルト高速度鋼(HSS-Co)製のドリルが推奨されます。さらに、切削液を使用することで、工具の摩耗を抑え、加工面の仕上がりを良くすることができます。具体例として、フライス加工時には、冷却液を使ったり、適切なフィード速度や回転数を選定することが挙げられます。このような工具選びと冷却方法の適用により、快削黄銅の穴あけ加工の耐久性を高めることが可能です。

3. 快削黄銅 穴あけに適した工具の選択

快削黄銅の穴あけ加工には、適した工具の選択が耐久性向上のカギとなります。この素材は、加工しやすさが特徴であり、正しい工具を選ぶことで作業の効率が大幅に向上します。例えば、フライス加工には、高速度鋼やコバルト高速度鋼が推奨されています。これらの材質は耐摩耗性に優れ、精度の高い穴あけが可能です。また、冷却方法にも注意が必要で、快削黄銅は熱伝導率が高いため、適切な冷却液を使用することで、工具の摩耗を防ぎ長寿命を実現できます。緻密な工具選定と冷却により、快削黄銅の穴あけ加工はより効率的で高品質なものとなり、結果として耐久性は飛躍的に向上します。

4. 快削黄銅 フライス加工のポイント

快削黄銅の穴あけ加工において、耐久性を高めるためには適切な工具の選択と冷却方法が重要です。この金属は、優れた加工性を持つ一方で、加工時に発生する熱により工具の摩耗が進みやすい特徴があります。したがって、耐熱性に優れたチタンコーティングやダイヤモンドライクカーボン(DLC)コーティングのドリルの使用が推奨されます。具体例として、フライス加工では、切削速度を適切に設定し、連続的な冷却液の供給により発熱を抑制することが効果的です。定期的な工具の点検と交換も忘れてはならないポイントです。このようにして、快削黄銅の穴あけ加工では、適切な工具と冷却方法の選択が、加工精度の向上および工具寿命の延伸に繋がるのです。

5. C3602とC3604の快削黄銅:特徴と違い

C3602とC3604といえば、快削黄銅の代表的材質です。これらの素材での穴あけ加工は、耐久性を高めるために適切な工具選びと冷却方法が重要です。C3602は良好な切削性を持っている一方で、C3604はさらに力強い切削性を提供します。これに最も適した工具は、フライス加工用のもので、鋭い刃と高い耐久性を備える必要があります。例えば、チタンコーティングされたドリルビットは、その硬さと耐摩耗性により優れた適性を示します。加工時の発熱を抑えるためには、水溶性の切削油を使用することが一般的です。さらに、定期的な切削油の交換は、加工精度を保持し、工具の寿命を延ばします。最終的に、適切な工具と冷却方法の選択によって、C3602とC3604の快削黄銅の穴あけ加工は、より効率的かつ長持ちさせることが可能です。

6. 真鍮切削加工における冷却技術の進歩

快削黄銅の穴あけ加工において、耐久性を高めるには適切な工具の選択と冷却方法が重要です。まず、フライス加工には切削抵抗が小さい専用のドリルなどが必要であり、これにより精密で滑らかな仕上がりを実現します。次に、冷却剤の使用は、摩耗を抑え、工具の寿命を延ばすために不可欠です。例えば、切削液を適切に供給することで、摩擦熱を減少させ、快削黄銅の加工品質を維持できます。実際に、冷却剤を使った加工では、使用しない場合に比べて工具の耐久性が格段に向上することが確認されています。このように、最適な工具と冷却方法を用いることで、快削黄銅の穴あけ加工の品質と効率が向上し、長期にわたって安定した生産活動を支えることができます。

7. 三菱マテリアル合併後の快削黄銅加工技術への影響

三菱マテリアルの合併は快削黄銅の穴あけ加工において、耐久性を高める工具選択と冷却方法の改善に大きな影響をもたらしました。合併による技術的シナジー効果で、フライス加工に適した工具の開発が進み、穴あけ加工の精度が向上しています。たとえば、より硬質で耐摩耗性のある材質を用いたドリルの使用や、チッピングを抑制する刃形状の最適化が行われました。さらに、効率的な熱の逃がし方を実現するために、冷却液の配合や流量の調節が重視されるようになり、加工中の黄銅の変質を最小限に抑えています。これにより、製品の寿命延長はもちろん、加工速度の向上にも繋がっており、生産効率の面でも大きな利点が認められます。合併後の技術進化は、快削黄銅の穴あけ加工業界にとって、一層の品質向上と効率化を約束するものとなっています。

8. 快削黄銅を使用した平歯車の設計と加工

快削黄銅はその優れた切削性から、機械部品の穴あけ加工に広く利用されています。この材料の加工を効率化し、耐久性を高めるには適切な工具選びと冷却方法が鍵となります。例えば、フライス加工には、切削抵抗が低く、切削熱に強い超硬合金製のドリルが推奨されます。さらに、切削液を使った冷却は、摩擦熱を抑え、工具の摩耗を減らす効果があり、穴あけ加工の精度を保つことができます。具体的には、水溶性の切削液を使用することで、快削黄銅の熱伝導性を活かし、工具とワークの冷却を効果的に行えます。このように、適切な工具と冷却方法を選ぶことで、快削黄銅の穴あけ加工は、長寿命で精度の高いものになります。

9. タップ選定における快削黄銅の考慮事項

快削黄銅はその加工性の良さから穴あけ加工に頻繁に利用されます。ここで重要になるのは、耐久性を向上させるための適切な工具選びと冷却方法の適用です。たとえば、フライス加工に適した高速度鋼やコーティングされたカーバイド製のドリルは、快削黄銅の加工における摩耗を抑え、精度を維持する助けとなります。また、工具の摩耗や材料の焼け付きを防ぐためには、適切な冷却剤の使用が欠かせません。水溶性の切削油を用いることで、摩擦熱を効果的に逃がし、長期的な工具の耐久性を保つことができるのです。結論として、快削黄銅の穴あけ加工においては、耐摩耗性に優れた工具の選定と適切な冷却方法の採用が非常に重要です。これにより、加工精度を保ちながら、工具の寿命を延ばすことが可能となります。

まとめ

快削黄銅の穴あけ加工では、耐久性や正確性を高めるために適切な工具と冷却方法が重要です。硬くて粘りのある材料であるため、適切な切削工具と冷却材を使用して加工することが求められます。また、適切な切削速度と切削深さを設定することで、効果的な穴あけ加工が可能となります。

【効率化のコツ】快削黄銅の穴あけ加工!正しい工具選びと方法の全て

快削黄銅の穴あけ加工に挑戦したことはありますか?正しい工具選びと方法が重要ですが、どのようにすれば効率的に行えるのでしょうか?この記事では、快削黄銅の穴あけ加工についての効率化のコツを紹介します。さらに、フライス加工を取り入れることでどのような効果が得られるのかも解説します。快削黄銅の穴あけ加工に関心がある方にとって、これは見逃せない情報源となるでしょう。

1. 快削黄銅 穴あけ加工とは?

快削黄銅の穴あけ加工は、高い効率性と精度を求められる作業です。適切な工具選びと加工方法が、この作業の成功を左右します。具体的には、フライス加工用の工具を選ぶ際には、材料の硬さに合わせた刃の材質や形状、そして適正な回転数と送り速度が必要です。例えば、黄銅特有の粘り気を考慮し、チップの排出性能が高く、耐久性に優れた工具を選ぶと、滑らかな加工面を実現できます。また、正しい工具と方法を使用することで、刃物の摩耗を抑え長寿命化を図ることができ、コスト削減にも繋がります。最終的には効率化のためには、適切な工具選びと、それを用いた正確な加工方法の知識が必要不可欠です。

2. C3602とC3604の特性と加工性能の違い

C3602とC3604は一見似ているが、加工性能においてはそれぞれ特性が異なることを理解することが、快削黄銅の穴あけ加工における効率化のコツである。C3602は良好な切削性を持っているが、C3604はそれに加えて腐食にも強いという利点がある。具体的には、フライス加工においては、C3602は比較的柔らかいため加工が容易であるが、耐久性を求める場合はC3604が推奨される。例えば、高速での連続加工や複雑な形状の加工を行う際は、C3604を選ぶことで工具の摩耗を抑え、総合的な加工コストを下げることができる。このように、目的に応じた材料選定と工具選びを行うことが、快削黄銅の穴あけ加工での効率化に繋がるのである。

3. 快削黄銅の種類と選び方

快削黄銅の穴あけ加工は、正しい工具を選び、適切な方法を用いることで効率が格段に上がります。快削黄銅は、他の金属材料に比べて切削性に優れているため、加工が容易です。しかし、適切なフライス加工工具を選ばないと、材料の損傷や加工精度の低下を招きかねません。例えば、切削速度が調整されたフライス加工機や、黄銅専用のドリルビットを使用することで、精度高く効率的な穴あけが実現できます。また、加工時の冷却液の選択も重要で、黄銅に適したものを用いることで、工具の寿命を延ばし加工品質を保つことができます。これらを踏まえることで、快削黄銅の穴あけ加工の効率化が図れるのです。

4. 快削黄銅 穴あけ加工のための適切な工具とは?

快削黄銅の穴あけ加工を効率化するには、適切な工具選びが不可欠です。快削黄銅はその名の通り、加工しやすい材料ですが、正しい工具と方法を用いないと、工具の摩耗や製品の品質低下を招く可能性があります。例えば、穴径や加工深さに合わせたドリル選びは基本中の基本。特に、フライス加工には、切れ味が良く耐久性に優れた超硬ドリルが推奨されます。その他にも、適切な切削油の使用は摩擦を減らし、精度の高い穴あけ加工を実現します。穴あけ加工の際には、加工スピードや切削量も重要な要因ですが、これらは選んだ工具によって最適な条件が異なります。結局のところ、快削黄銅の穴あけ加工においては、加工する物の特性を理解し、それに適した工具を選ぶことが、効率化を実現する上で最も重要なポイントとなるのです。

5. 快削黄銅 フライス加工の基本

快削黄銅の穴あけ加工における効率化のコツは、正しい工具の選択と適切な加工方法にあります。この金属はその加工性の良さから、多くの工業製品に使用されていますが、最適な工具を選ぶことで、更なる時間短縮とコスト削減が可能です。例えば、専用のフライス加工用ドリルを利用することで、正確かつ迅速に穴あけが行えます。適した刃の形状や、黄銅の硬さに合わせた切削速度も重要で、これにより摩耗を減らし長寿命化を実現できるのです。また、冷却液を適切に使用することで、切削時の熱を抑え精度の高い加工を実現します。最終的には、正しい工具選びと方法の適用により、快削黄銅の穴あけ加工の効率を大幅に向上させることができるのです。

6. 快削リン青銅の特徴と加工のコツ

快削黄銅はその加工性の高さから、多くの製造現場で使われています。効率的な穴あけ加工を行うためには、正しい工具の選択と加工方法の理解が欠かせません。特に、フライス加工に適したドリル選びが重要で、材質や形状に応じたものを選ぶべきです。例えば、黄銅専用の高速度鋼(HSS)ドリルや、チッピングを防ぐためのコーティングされたドリルがあります。さらに、適切な切りくずの排出方法や、冷却液の使用も加工効率を大幅に向上させます。快削黄銅の穴あけ加工では、これらの具体的な工具選びと方法を実践することで、仕上がりの精度を高めつつ、コストと時間の削減につながるのです。総じて、正しい知識と工具を活用することが、快削黄銅の穴あけ加工での効率化のコツと言えるでしょう。

7. C3604真鍮板のマシニング加工における工夫点

快削黄銅の穴あけ加工においては、正しい工具選びと方法が重要です。快削黄銅は加工性に優れた素材であり、工具の刃先の摩耗を抑えることができるため、穴あけ作業の効率化が見込めます。事例として、フライス加工を行う際には、切削抵抗が低く、精度の高い穴加工を実現する専用のドリルを選ぶことが肝心です。例えば、高速度鋼(HSS)や超硬合金のドリルは、その硬度と耐久性により、快削黄銅の加工に適しています。そして、適切な切削速度と送り速度の設定は、加工効率と表面仕上げ品質を高めるために不可欠です。快削黄銅の穴あけ加工では、これらの要素を総合的に考慮し、正しい工具と方法の選択によって、時間とコストを節約し、作業効率を最大化することができます。

8. 快削黄銅加工時の注意事項とトラブルシューティング

快削黄銅の穴あけ加工においては、正しい工具の選び方と加工方法の理解が効率化の鍵を握ります。快削黄銅はその名の通り、加工しやすい特性を持っていますが、適切なツールを使用しないと加工精度が落ちる可能性があります。例えば、穴あけ加工にはフライス加工という方法があり、このとき専用のドリルやエンドミルを選ぶことが重要です。適切な切削速度と給送速度の設定もまた、バリが少なく、きれいな仕上がりにするために不可欠です。具体的には、切削油を使用することで切り屑の排出を促し、摩擦熱を減少させることが挙げられます。このように適切な工具選びと方法を守ることで、快削黄銅の穴あけ加工はより効率的で品質の高い結果を期待できます。

9. 銅・銅合金の物理的特性と切削加工の影響

快削黄銅はその加工性の良さから、穴あけ加工においても選ばれる材質です。効率的な加工を実現するためには正しい工具選びと方法が不可欠です。例えば、適切な切削速度や送り速度の選定は、きれいな穴をあける際に重要となります。また、フライス加工時には、工具の先端角やらせん角の調整が、切りくずの排出効率を高め、結果として加工精度を向上させるポイントです。実際に、これらの考慮事項をおろそかにすると、加工面にバリが発生したり、工具の摩耗が早まったりといった問題が生じます。したがって、快削黄銅を用いた穴あけ加工では、正しい工具の選定と加工方法の理解が、効率化のコツであり、品質の高い製品製造には欠かせない要素となります。

10. 快削黄銅 フライス加工における冷却と潤滑

快削黄銅の穴あけ加工においては、正しい工具の選択と加工方法が効率化の鍵を握ります。この金属は、優れた切削性を持つため家具の金具から配管部品まで幅広く利用されていますが、加工時には適切なフライス工具やドリルビットの選定が必要です。たとえば、鋭い刃先を持つドリルビットや、切削速度と送り速度のバランスを考えたフライス加工が重要となります。加えて、冷却剤を使用することで切り屑の排出を促進し、工具の摩耗も防ぎます。実際に、適正な工具と条件で加工した快削黄銅は、滑らかな表面仕上げが可能であり、寸法精度も高くなります。そのため、穴あけ加工の際には、これらの点をしっかり押さえ、何度も加工を重ねることなく効率よく作業を進めることができます。

11. 快削黄銅のメーカーとその製品特性

快削黄銅の穴あけ加工における効率化のためには、正しい工具選びと方法を理解することが重要です。快削黄銅とは、切削加工性に優れた合金であり、機械部品の加工にしばしば使用されています。特に穴あけ加工においては、工具の材質や形状、スピードやフィードレートが結果に直結するため、適切な選択が必要不可欠です。例えば、鋭い刃先と適正なコーティングを施したドリルは、穴の精度を高めるだけでなく、工具の寿命も延ばすことができます。また、穴あけ加工時には、冷却液の使用も重要であり、熱による変形を防ぎつつ、スムーズな切削を助けます。最終的には、適切な工具と方法を選ぶことで、加工時間の短縮とコスト削減が期待できるため、快削黄銅の穴あけ加工を効率化するには、これらの点をしっかりと把握し選択することが肝心です。

12. 快削黄銅加工プロジェクトの成功事例と学び

快削黄銅の穴あけ加工における効率化は、適切な工具の選択と正しい加工方法によって達成されます。特に、快削黄銅はその優れた加工性により、精密部品の製造などで多用される一方、加工時の振動や切削抵抗には注意が必要です。例えば、適切なドリルの選択は、切れ味の良いフライスドリルであることが重要で、これにより、バリの少ない滑らかな穴を効率よく加工することができます。また、冷却液の使用やドリルの送り速度、回転数の調整も重要で、これにより穴あけ加工の品質と速度が向上し、工具の寿命も延びます。最終的には、これらの適切な選択と方法により、快削黄銅加工の効率性と品質を同時に高めることができるのです。

まとめ

快削黄銅の穴あけ加工では、適切な工具選びと正しい方法が重要です。適切な刃先形状や切削速度によって作業効率や加工精度を向上させることができます。適切な刃先形状や切削速度によって作業効率や加工精度を向上させることができます。正しいフライス加工の方法を学び、快削黄銅の穴あけ加工を効率化しましょう。

快削黄銅の穴あけ・フライス加工時の精度向上!選ぶべき工具とその理由

快削黄銅の穴あけやフライス加工において、精度向上を目指す上で選ぶべき工具とその理由について解説します。これまでの作業における精度の向上や課題に直面している方々にとって、本記事はきっと役立つ情報となるでしょう。快削黄銅の穴あけやフライス加工に携わる全ての方々にとって、重要なポイントを丁寧に解説します。

1. 快削黄銅 穴あけ・フライス加工とは?

快削黄銅の穴あけやフライス加工において、精度を向上させることは、高品質な製品製造に不可欠です。適切な工具の選定が、加工精度の向上に大きく寄与します。たとえば、切削抵抗が低い専用のドリルやエンドミルを使用することで、快削黄銅特有の粘り強さに対応し、加工時のずれを最小限に抑えることができます。また、切削油の選定も重要で、黄銅向けに調整されたものを用いることでスムーズな切削を実現し、仕上がりの品質を高めることが可能になります。最終的に、これら適切な工具の選択と使用によって、快削黄銅の穴あけ・フライス加工の精度が向上し、結果として高品質な製品が得られるのです。

2. 快削黄銅の特性と加工の利点

快削黄銅はその優れた加工性により、穴あけやフライス加工時の精度向上が期待できます。この素材は、鉛などの添加物を含むことで切削性が向上し、工具への負担が軽減されるため、非常に正確な加工が可能になります。たとえば、専用の超硬ドリルやエンドミルを使用することで、加工精度が飛躍的に向上します。これらの工具は、快削黄銅の特性に合わせて開発されており、切削速度の高速化と寿命の長さを両立させています。よって、快削黄銅の加工にはこれら専門の工具の選択が重要であり、これによりより高精度の製品製造が期待でき、生産効率の向上にも寄与します。要するに、適切な工具を選ぶことで、快削黄銅の穴あけやフライス加工の品質を高めることができるのです。

3. 快削黄銅 穴あけ加工の基本

快削黄銅の穴あけやフライス加工の精度を向上させるには、適切な工具の選択が重要です。快削黄銅は加工性が良い一方で、柔らかく、切削時にバリが発生しやすい特性を持っています。これを防ぐためには、切れ味の鋭いドリルやエンドミルの使用が効果的です。例えば、尖角が鋭く、摩擦係数が小さいチタンコーティングの工具は、黄銅の加工において滑らかな表面を実現することができます。また、適切な切削速度や送り速度の設定も精度を左右するため、材質に合わせた条件を見極めることが欠かせません。これらのポイントを押さえることで、快削黄銅の加工精度は格段に向上し、高品質な製品製作へと繋がるでしょう。

4. 快削黄銅のフライス加工技術

快削黄銅の穴あけやフライス加工の精度を高めるには適切な工具の選択が不可欠です。快削黄銅はその名の通り加工が容易でありながらも、工具によってはバリの発生や加工面の粗さが問題になることがあります。特に、鋭いエッジと優れた切削性能を持つカーバイド製の工具は、高い精密度で加工が可能です。例えば、内部結合部や複雑な形状の穴あけには、正確な径を実現するためのマイクログレインカーバイドドリルが推奨されます。また、フライス加工には、切削抵抗を抑え表面粗度を高めることができるコーティング付きのエンドミルが有効です。最終的に、適切な工具を選択することで、製品の品質向上と加工効率の両立が可能になり、高精度な快削黄銅加工が実現します。

5. 適切な工具選択の重要性と快削黄銅向け推奨品

快削黄銅の加工においては、適切な工具を選択することが精度向上の鍵となります。快削黄銅はその良好な加工性から穴あけやフライス加工にしばしば用いられる素材ですが、高精度を要求される場面も少なくありません。特に選ぶべき工具としては、切削抵抗が低く、精度の高い切削が可能な超硬材質やコーティングされたドリル、エンドミルが挙げられます。たとえば、専用の超硬合金ドリルは、快削黄銅特有の粘りに強く、長寿命であるため非常に効率的です。また、フライス加工においては、微細加工に適した高精度のエンドミルが、きれいな仕上がりを実現します。適切な工具を使用することで、作業の精度は格段に向上し、最終的な製品品質の向上にも寄与するのです。結論として、加工精度を高めるためには、快削黄銅向けに開発された特殊な工具の選定が不可欠であり、それにより効率的で質の高い加工が可能となります。

6. CNC加工と快削黄銅:最適な組み合わせ

快削黄銅の穴あけやフライス加工においては、工具の選択が重要です。快削黄銅などの非鉄金属を加工する際は、材料の特性に適した工具を選ぶことで、加工精度が向上します。具体例として、超硬合金やコバルト高速度鋼(HSS-Co)製のドリルやエンドミルは、非鉄金属用として設計されており、耐磨耗性や切削性能が高いため、快削黄銅の加工に最適です。また、工具の刃先形状やコーティングの選択によっても、切りくずの排出が改善され、よりクリーンで正確な加工が可能になります。このように適切な工具を選ぶことで、高品質な仕上がりを実現し、結果的に加工精度の向上につながるのです。

7. 快削黄銅加工時の注意点とトラブルシューティング

快削黄銅の穴あけやフライス加工の精度を向上させるには、適切な工具の選択が非常に重要です。快削黄銅は、その優れた機械加工性により、多くの産業で利用されていますが、加工時には適正な切削速度や工具の材質に気を付ける必要があります。たとえば、鋭い刃先を持つ超硬材質のドリルやエンドミルは、黄銅の粘りによる切りくずの巻き付きを防ぐと同時に、高精度の穴あけや滑らかな表面仕上げを実現します。また、切削油の使用も精度を保つ上で効果的です。具体的には、精密な穴径が要求される時計部品の製造や、美しい外観が期待される金属装飾品加工において、適した工具を用いることで、加工精度が格段に向上します。最終的に、適切な工具選びにより、加工精度が高まるとともに、製品の品質も向上し、結果的に顧客満足度の向上につながるのです。

8. 放電加工と極小径切削工具の応用

快削黄銅の穴あけやフライス加工において、精度を向上させるためには適切な工具の選択が重要です。快削黄銅はその優れた加工性から多くの産業で利用されていますが、精密部品の製造などでは、加工時の精度が非常に重視されます。適切な工具を使用することで、バリの発生を抑制し、滑らかな表面を実現することができます。例えば、超硬合金やコーティングされたドリルは、摩耗に強く、長寿命であるため、均一で精確な穴あけが可能になります。また、高速度鋼(HSS)のエンドミルは、黄銅特有の粘りに対しても優れた切削性能を発揮し、精密なフライス加工を実現します。これらの適切な工具選びにより、高精度な加工が実施できるため、製品の品質向上に繋がるのです。

9. 切削加工向け銅・銅合金の比較

快削黄銅は、その加工性の良さから穴あけやフライス加工に広く用いられています。しかし、加工精度を高めるためには適切な工具の選択が不可欠です。具体的には、シャープな切れ味を持つ高速度鋼(HSS)や超硬材料のドリルやエンドミルがおすすめです。これらの工具は、快削黄銅特有の粘りによる切りくずの排出性を良くし、また、切削抵抗を下げて加工面のバリを減らす効果があります。例えば、多刃のエンドミルは、複雑な形状の加工においても滑らかな表面を実現します。また、加工時の振動を抑えることができ、結果として高精度な仕上がりに繋がります。適切な工具を選ぶことで、加工効率の向上だけでなく長期にわたる工具の耐久性も期待できるため、この点に着目すると、結果的に生産性の向上にも寄与します。

10. 快削黄銅のCNC加工サービスと選び方

快削黄銅の穴あけやフライス加工の精度を向上させるには、適切な工具の選定が鍵となります。快削黄銅は、その良好な切削性能から多くの工業製品に利用されていますが、精密な加工を施すには工具選びが重要です。適合する工具を選ぶことで、摩耗を減らし、長寿命を保つことができ、結果的に高い加工精度を保つことができます。例えば、チタンコーティングされたドリルやエンドミルは、耐久性が高く、精密な加工が可能です。また、適切な刃の角度を持つ工具を選ぶことで、バリの発生を抑制し、滑らかな仕上がりを実現できます。結論として、快削黄銅の加工精度を上げるためには、耐摩耗性に優れたチタンコーティング工具や正しい刃の角度を持つ工具を選択することが肝要です。

まとめ

快削黄銅の穴あけやフライス加工時には、高精度な加工が求められます。適切な工具選びが重要であり、切削面や刃先形状、コーティングなどの要素を考慮することが大切です。また、適切な切削条件を設定し、冷却剤の適切な使用も精度向上につながります。

タップ加工をマスター!快削黄銅での正確なねじ作りの秘訣

1. 快削黄銅 タップ加工入門

タップ加工は精密なねじを作成するために不可欠であり、快削黄銅はその加工に適した材料です。この金属は優れた切削性を持ち、タップ加工における切りくずの排出がスムーズであるため、正確で美しいねじを作ることができます。例えば、時計の微細な部品や楽器の調整部分など、繊細で精密なねじが求められる製品には、快削黄銅がよく使用されます。| ポイント | 詳細 |

|---|---|

| 切削性 | 快削黄銅は優れた切削性を持ち、スムーズな切りくず排出が可能。 |

| 用途 | 時計の微細な部品や楽器の調整部分など、精密なねじが必要な製品に使用。 |

| 加工技術 | 適切な潤滑油の使用、タップの選定、速度の調整が重要。 |

| タップの選定 | タップの先端形状やピッチを製品の用途に合わせて選ぶことが成功の鍵。 |

2. 金属加工における材料選定のポイント

タップ加工で重要なのは、適した材料選びにあります。快削黄銅は、その加工性の高さから正確なねじ作りに最適な材料です。黄銅の中でも、特に硬度が低く、切削しやすい快削黄銅は、タップ加工でも刃の摩耗を少なくし、緻密なねじ山を形成することができます。例えば、時計の小ねじや精密機器のコネクターなど、微細なねじ加工が求められる場合には、この特性が力を発揮します。| ポイント | 詳細 |

|---|---|

| 材料選定 | 快削黄銅は加工性が高く、正確なねじ作りに最適。 |

| 特性 | 硬度が低く、切削しやすい。刃の摩耗を少なく、緻密なねじ山を形成。 |

| 用途 | 時計の小ねじや精密機器のコネクターなど、微細なねじ加工が求められる場合に適用。 |

| 効果 | フライス加工時の精度が向上し、高品質な製品作りが可能。 |

3. 快削黄銅の切削性能と非鉄金属の特性

快削黄銅は、非鉄金属の中でも特に切削加工が容易であることから、正確で高品質なねじ作りに最適です。この優れた切削性能は、加工時のバリが少なく、スムーズな切削が可能であることに起因します。| ポイント | 詳細 |

|---|---|

| 切削性能 | 切削加工が容易で、バリが少なくスムーズな切削が可能。 |

| 均一な材質 | 切削抵抗が少なく、ねじ山がきれいに形成される。 |

| 自己潤滑性 | 工具の摩耗が少なく、長期間にわたって安定した加工が可能。 |

| 適用例 | 複雑な形状や精密なねじが要求される部品製造に適している。 |

非鉄金属の特性

| 特性 | 詳細 |

|---|---|

| 軽量性 | 非鉄金属は一般的に軽量で、構造部品として使いやすい。 |

| 耐食性 | 錆びにくく、長期間にわたる耐久性を持つ。 |

| 導電性 | 電気や熱の伝導率が高く、電子部品に適している。 |

| 加工性 | 非鉄金属は加工がしやすく、複雑な形状の部品にも対応可能。 |

4. タップ加工の基礎知識

タップ加工は、精密なねじを作成する上で不可欠な工程です。特に快削黄銅はその優れた切削性能から、正確で美しいねじを作りやすい素材として知られています。正しいタップ加工を行うためには、適切な工具選びや加工条件の設定が重要です。基礎知識とポイント

| 項目 | 詳細 |

|---|---|

| 工具選び | 適切なドリルやタップの選定が重要。 |

| 加工条件の設定 | 黄銅の硬度に合わせたスピードとフィードレートの選定。 |

| 事前の穴あけ | フライス加工による精密な穴あけが必要。 |

| ガイドホール寸法 | 正確なねじを作るために重要な寸法設定。 |

| 均一な圧力 | 均一な圧力でタップを回転させ、ねじ山の破損を防止。 |

| タップの種類 | 使用するタップの種類がねじの精度に影響。 |

加工時のポイント

- 適切な工具選び

- ドリル: 快削黄銅の硬度に適したドリルを選定。

- タップ: 使用するねじ山の形状に適したタップを選定。

- 加工条件の設定

- スピード: 黄銅の切削特性に合わせた速度で加工。

- フィードレート: 均一なフィードレートを保つ。

- 事前の穴あけ

- フライス加工: 正確な穴あけを行い、タップ加工の精度を向上。

- 均一な圧力

- タップの回転: 均一な圧力を保ちながらタップを回転させる。

- ガイドホールの寸法

- 寸法設定: 正確なねじを作るための重要な寸法設定。

5. 快削黄銅 タップ加工のステップバイステップ

| ステップ | 内容 |

|---|---|

| 材料の選定 | 快削黄銅を選び、その特性を理解する |

| 事前の穴あけ | フライス加工でプリカットし、正確な下穴を作成する |

| 工具の選定 | タップの切削角やピッチを適切に選定 |

| 切削油の使用 | 適切な切削油を選び、タップ加工中に十分に供給 |

| タップ加工 | 均一な圧力でタップを回転させ、滑らかなねじ山を形成 |

| 進行速度の調整 | タップの進行速度を適切に調整し、バリの発生を防止 |

ポイント

- 工具の選択: 高速度鋼(HSS)製タップの使用が推奨される。

- 冷却と潤滑: 切削油の適切な使用がタップの寿命と加工品質を向上させる。

- 加工条件の最適化: 材料に適した切削速度とフィードレートの設定。

6. 快削黄銅とフライス加工の相性

| ポイント | 内容 |

|---|---|

| 材料の選定 | 快削黄銅を選び、その加工性を活かす |

| 切削油の使用 | 十分な冷却と潤滑を行う |

| 工具の選定 | 高速度鋼(HSS)製の工具を使用 |

| 加工速度の調整 | 最適な切削速度とフィードレートを設定 |

| 工具のメンテナンス | 工具の磨耗を定期的にチェックし、必要に応じて交換 |

結論

快削黄銅は、その優れた加工性と特性により、タップ加工およびフライス加工において高精度なねじ作りを実現するための理想的な素材です。適切な工具の選定と加工条件の最適化が成功の鍵となります。7. 快削黄銅 タップ加工における技術的ポイント

| 技術的ポイント | 内容 |

|---|---|

| 進入速度 | 適切な速度でタップを進行させ、ねじ山をきれいに形成する |

| 切削油の選定 | 金属と工具の摩擦を減らし、切層の排出を助ける |

| 均一な圧力 | 均一な圧力を保ちながらタップを回転させ、材料の損傷を避ける |

ポイント

- 適切な速度と圧力: タップの進入速度を適切に調整し、均一な圧力を保つことでねじ山の品質を向上。

- 適切な切削油: 金属と工具の摩擦を減らし、切層の排出を助けるために適切な切削油を使用。

8. 快削黄銅(C3602・C3604)の特性と加工のコツ

| 特性とコツ | 内容 |

|---|---|

| 材質選定 | 小さい力で大きな削り取りが可能な快削黄銅を選定 |

| フライス加工 | 予備穴を開け、タップの進行をスムーズにする |

| 切り屑の排出 | 切り屑が排出しやすくするための工夫、良質な潤滑油の使用とタップの進行速度の調整 |

結論

- 高い品質と効率: 快削黄銅を用いることで、高い品質のねじ山を形成し、効率の良い生産が実現可能。

- 適切な材質選びと工具の取り扱い: 快削黄銅の特性を理解し、適切な材質選びと工具の取り扱いに注意を払うことが重要。

9. タップ加工の種類と選定

| タップの種類 | 適用場面 | 説明 |

|---|---|---|

| 細かいねじピッチ | 小さなねじの加工 | 細かいねじ切りが可能で、ねじ山がきれいに形成される |

| 強靭な材質のタップ | 硬質の黄銅の加工 | 強度が高く、バリの少ない加工が可能 |

ポイント

- 適切なタップ選び: 材質やねじのピッチに応じたタップを選定することで、正確で滑らかなねじが作れる。

- タップ加工の成功: 適切な工具選びがタップ加工の成功の鍵となる。

10. 快削黄銅でのマシニング加工の技術的考察

| 技術的考察 | 内容 |

|---|---|

| 刃の交換 | 定期的に刃を交換し、切れ味を保つ |

| 加工速度と送り速度 | 加工速度と送り速度を適切に調整し、ねじの精度を保つ |

| 切削油の使用 | 摩擦を低減し、切削をスムーズに行うために適切な切削油を選ぶ |

結論

- 高い切削性能: 快削黄銅の高い切削性能を活かし、フライス加工にも適しているため、タップ加工に最適。

- 適切な工具と加工条件: 刃の交換、加工速度、送り速度、切削油の選定に注意することで、高品質なねじ作りが可能。