加工技術 column

真鍮のプロが教える!機会加工時の精度向上テクニック

真鍮のプロが教える!機械加工時の精度向上テクニックをご紹介します。機械加工における精度向上は重要ですが、その方法について詳しく知っている方は少ないのではないでしょうか?本記事では、真鍮を素材とした加工に焦点を当て、熟練のプロが実践しているテクニックをお伝えします。機械加工における真鍮の特性や注意点、精度を高めるための具体的な方法まで、幅広くカバーしています。加工の際に悩む方々の疑問や悩みを解決できる、価値ある情報が盛りだくさんです。真鍮の機械加工における正しいアプローチを知り、より高い精度と品質を目指しましょう。

真鍮加工の基礎知識

真鍮とは:特性と用途

真鍮とは、銅と亜鉛の合金であり、金属加工分野で広く用いられています。その理由は、真鍮が加工しやすく、耐久性に優れているためです。機会加工とは、機械工具を使用して素材を削り出す加工方法であり、精度が要求されます。加工時の精度向上テクニックとして、適切な切削速度や刃物の選定が重要です。例えば、刃物の切れ味を保つために適切な冷却液を使用することが挙げられます。

さらに、適正な切削条件を設定し、振動を抑えることも大切です。これにより、真鍮の加工品質が向上し、無駄な加工時間やコストを削減することができます。機会加工においては、材料の特性や工具の使い方を理解することが成功の鍵となります。真鍮の特性を活かした精度向上テクニックを取り入れることで、効率的な加工が可能となります。

機会加工と真鍮:相性と利点

機会加工と真鍮:相性と利点

真鍮は機会加工において優れた素材として注目されています。その利点は、加工しやすさと耐久性にあります。真鍮は加工しやすく、細かいデザインや複雑な形状も精密に加工することができます。この特性から、装飾品や部品製造など様々な分野で活用されています。

例えば、時計の部品や楽器の金属部品など、真鍮の加工精度が求められる製品が多く存在します。その精度を高めるためには、機会加工技術の向上が欠かせません。適切な工具や技術を使用することで、真鍮を精密に加工し、高品質な製品を生産することが可能となります。

機会加工において真鍮を使用する際には、その相性の良さと利点を活かすことで、さまざまな産業分野で優れた製品を生み出すことができるでしょう。

真鍮加工の一般的なプロセス

真鍮加工の一般的なプロセスは、機械加工によって行われます。真鍮は硬い金属であり、精密な加工が求められます。まず、加工前に設計を確認し、加工精度を確保します。機械による切削や穴あけなどの工程を経て、正確な寸法や形状が作られます。例えば、真鍮製の時計部品や装飾品などが挙げられます。そして、最終的には仕上げ作業が行われ、表面の磨きや仕上げ処理が施されます。これにより、美しい仕上がりが実現されます。機械加工による真鍮の精密加工は、様々な産業で活用されており、高い技術力と経験が求められる分野です。真鍮加工における正確なプロセスを理解することで、製品の品質向上や生産効率の向上につながることが期待されます。

真鍮加工における品質管理の基準

真鍮の加工において、品質管理は非常に重要です。加工時の精度向上テクニックを紹介します。例えば、機械の正確な設定や工具の適切な選択、作業者の熟練した技術などが挙げられます。これらの要素が組み合わさることで、真鍮の加工精度を向上させることが可能です。

また、慎重な検査や評価も品質管理には欠かせません。加工した製品を細部まで確認し、不良品を取り除くことが重要です。例えば、製品の寸法や表面の仕上がりについて厳密な基準を設け、それに合わせて検査を行うことが必要です。

これらの品質管理基準を守ることで、真鍮の加工製品の品質を確保し、お客様に満足していただける製品を提供することができます。加工時の精度向上テクニックを実践し、品質管理基準を徹底することで、真鍮加工における優れた製品を生み出すことが可能です。

真鍮加工の技術と最新情報

真鍮加工技術の進化

真鍮加工技術は、工業製品や装飾品など広く利用されており、精度向上が求められています。機会加工時に精度を向上させるためには、最新の技術やノウハウを取り入れることが重要です。例えば、高精度の切削工具や最適な切削速度を選択することで、真鍮加工の品質が向上します。また、作業環境や冷却方法の改善によって、加工時の熱による歪みを抑えることができます。

さらに、工程管理を徹底し、加工前の素材の検査や加工後の検査をしっかり行うことも大切です。これにより、加工過程での不具合を事前に発見し、製品の品質を確保することができます。真鍮加工技術の進化は、製品の信頼性や耐久性の向上に繋がり、市場競争力の強化につながるでしょう。

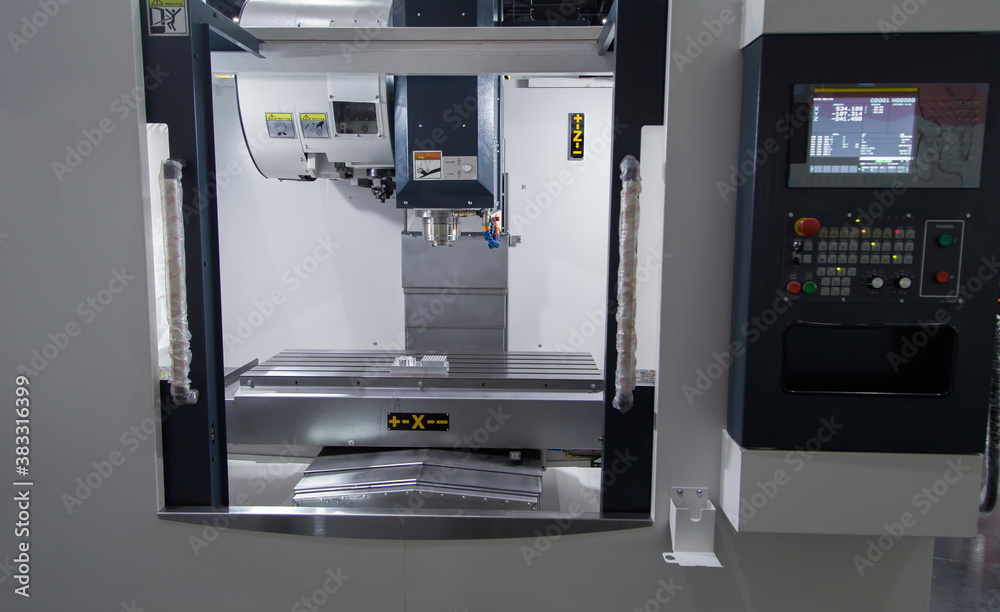

最新の機会加工機器とその特徴

真鍮のプロが教える!機会加工時の精度向上テクニック

機会加工では、最新の機器を使用することが重要です。これには、高精度で作業を行うことができる機械が必要とされます。例えば、最新のコンピュータ数値制御(CNC)機械は、細かいデザインや複雑な形状を効率よく加工することができます。

さらに、機会加工時には適切な切削工具の選択も重要です。真鍮は比較的柔らかい金属ですが、適切な刃物や切削パラメータを選ぶことで高い精度で加工することが可能です。例えば、適切な刃物を使うことで、真鍮の表面仕上げをキズつけることなく綺麗に加工することができます。

最新の機器を活用し、適切な工具を使うことで、機会加工時の精度向上につながります。真鍮の加工においては、このようなテクニックを取り入れることで、作業効率が向上し、品質も向上することが期待できます。

真鍮加工における技術革新

真鍮の加工における技術革新が注目を集めています。機会加工時の精度向上は、製品の品質や効率性に大きな影響を与えます。例えば、最新のコンピュータ制御システムを導入することで、加工精度を向上させることが可能です。これにより、製品の寸法や形状の正確さが向上し、顧客満足度も向上します。

さらに、適切な切削工具や冷却方法を選択することも重要です。例えば、適切な切削速度や切削油を使うことで、真鍮の加工効率を高めることができます。また、特殊な形状を持つ部品を作る際には、適切なツールパスや切削条件を設定することで、高精度な加工が可能となります。

こうした技術革新により、真鍮の加工業界はますます進化しています。精度向上の取り組みは製品のクオリティ向上に貢献し、競争力の強化につながります。結果として、日本の真鍮加工業界は世界でも注目される存在となるでしょう。

真鍮加工の精度向上テクニック

加工精度を左右する要因

真鍮の機械加工において、加工精度を左右する要因は様々です。まず、適切な加工条件の設定が重要です。例えば、回転数や送り速度などのパラメーターを正確に設定することで、正確な加工が可能となります。さらに、切削工具の選定も精度向上に影響を与えます。適切な刃先形状や材質を選ぶことで、加工面の仕上がりや耐摩耗性が向上します。

また、加工前の真鍮の表面処理も重要です。表面に付着している油分や酸化物を適切に除去することで、加工精度を高めることができます。加工中の冷却および潤滑も欠かせません。加工時に適切な冷却剤や潤滑剤を使うことで、切削熱や摩擦を抑え、加工精度を向上させることができます。

これらの要因を適切に考慮し、正確な加工を行うことで、真鍮の機械加工における精度向上が期待できます。

精度向上のための加工条件の最適化

真鍮の機会加工において精度向上を図るためには、加工条件の最適化が重要です。例えば、適切な切削速度や切削量を設定することで、加工時の熱や金属の変形を最小限に抑えることができます。さらに、適切な刃物やツールを使用することも精度向上に貢献します。例えば、硬度や耐摩耗性に優れたツールを選択することで、効率的な加工が可能となります。

加工条件の最適化は、精度だけでなく加工時間やコスト面でもメリットがあります。具体的な例を挙げると、適切な冷却方法を選択することで、加工時の摩擦熱を抑え、加工精度を高めることができます。このように、機会加工時における精度向上は、加工条件の適切な最適化によって実現される重要なポイントと言えます。

加工ミスを防ぐためのチェックリスト

機械加工時の精度を向上させるためのテクニックを紹介します。機械加工では、真鍮などの素材を使用することが一般的です。精度を高めるために、加工ミスを防ぐためのチェックリストを用意しました。

まずは、加工前に設計図や加工条件を十分に確認しましょう。加工する部品の仕様や仕上がり具合を正確に把握することが重要です。次に、機械のセットアップや工具の点検を怠らないことも大切です。正確な加工を行うためには、機械や工具の正確さが必要不可欠です。

さらに、加工中には定期的なチェックと修正を行うことで、加工ミスを最小限に抑えることができます。加工が終了した後も部品の検査を怠らず、精度の確認を行いましょう。これらのテクニックを実践することで、機械加工時の精度向上につながります。

プロが実践する精度向上のコツ

真鍮の機会加工時、精度向上するためには、プロが実践するコツがあります。まず、正確な測定が不可欠です。材料の厚さや形状を正確に測定し、機械の設定に反映させることが精度向上への第一歩です。次に、適切な工具の選択が重要です。適切な刃物や工具を使うことで、作業効率が向上し、精度も向上します。さらに、作業環境にも気を配ることが大切です。振動や温度の変化が精度に影響を与えるため、安定した環境で作業することが必要です。これらのテクニックを実践することで、真鍮の機会加工時に精度が大幅に向上し、高品質な製品を作ることができます。

真鍮加工の専門家によるアドバイス

加工の際の注意点

機会加工時の精度向上テクニックについて、真鍮のプロが教えてくれます。機会加工においては、正確な作業が重要です。そのためには、まずは適切な計測と設定が必要です。例えば、精密な測定器具を使用して寸法を確認し、適切な工具を選択することが大切です。

さらに、切削や削り加工の際には適切な切削速度や刃物の選択が重要です。適切な加工条件を設定することで、真鍮の加工精度を向上させることができます。例えば、過剰な熱や振動を避けることで、加工面の品質を維持できます。

最後に、作業後はきちんと仕上げ作業を行い、加工面の仕上がりを確認しましょう。これらのテクニックを実践することで、機会加工時の精度向上が図れます。

長期的な品質維持のためのアドバイス

真鍮の機械加工において、精度を向上させるためのテクニックを紹介します。まず、正確な加工を行うためには、適切な切削速度と切削量を設定することが重要です。加工条件を適切に設定することで、真鍮の熱伝導率や加工性を考慮し、高精度な加工が可能となります。さらに、刃具の適切な選択も重要です。適切な刃先形状やコーティングを選ぶことで、切削抵抗を減らし、加工精度を向上させることができます。このように、機械加工においては、加工条件や刃具の選択を慎重に行うことが品質維持の鍵となります。真鍮のプロのアドバイスを参考にして、精度の高い加工を目指しましょう。

効率的な生産のための戦略

真鍮の機械加工において精度を向上させるための専門家のテクニックを紹介します。機械加工は工業製品や部品を作る上で重要な工程です。その精度を高めることは、製品の品質向上や効率的な生産に繋がります。

まず、正確な計測が重要です。加工前に適切に寸法を測定し、加工後もしっかりと検査することが必要です。例えば、微細な真鍮部品を作る場合、微細な測定器具を使用して正確な寸法を確認することがポイントです。

さらに、適切な工具や切削条件を選定することも精度向上のポイントです。加工する真鍮の種類や形状に応じて最適な工具を選び、適切な切削速度や切削量を設定することが重要です。

これらのテクニックを実践することで、真鍮の機械加工の精度向上につながり、製品の品質向上や効率的な生産が実現できます。

真鍮加工のプロセスと機械

主要な真鍮加工機械の紹介

真鍮の加工において、機械の選択は非常に重要です。主要な真鍮加工機械を紹介します。まず、精度向上のために重要なのは旋盤です。これは真鍮を切削加工する際に使用される機械で、高い精度を実現することができます。次に、フライス盤も重要です。フライス盤は真鍮の形状加工や穴加工に使用され、精密な加工が可能です。

さらに、レーザー加工機は複雑なデザインを実現するのに役立ちます。真鍮の加工において、レーザー加工機は精密さと効率性を両立させることができます。

以上が、真鍮の機械加工において精度向上を図るための主要な機械紹介です。機械を選ぶ際には、加工する部品の形状や加工精度に合わせて最適な機械を選ぶことが重要です。

加工プロセスのステップバイステップ解説

真鍮の加工において精度を向上させるテクニックを学びましょう。機械加工のプロセスはステップバイステップで行われます。まず、正確な計測が重要です。加工前に適切な測定器具を使用して寸法を正確に把握しましょう。次に、適切な切削工具を選択することが重要です。真鍮は柔らかい素材なので、適切な工具を使うことで綺麗な仕上がりにつながります。

さらに、加工中は適切な切削速度や切削深さを調整することが必要です。これにより、加工面の質を向上させることができます。最後に、清掃や仕上げ作業を丁寧に行うことで、製品の品質を高めることができます。これらのテクニックを実践することで、真鍮の加工における精度向上が期待できます。

機械のメンテナンスとトラブルシューティング

真鍮のプロが教える!機会加工時の精度向上テクニック

機会加工は、精密な作業が求められるため、正確な加工が重要です。真鍮を扱う場合、特に注意が必要です。なぜなら、真鍮は加工しやすい素材でありながら、加工時に熱を持ちやすく、変形しやすい性質を持っているからです。

そのため、機会加工時に精度を向上させるためには、適切な冷却方法が重要です。例えば、冷却液を使用することで加工中の真鍮の温度を一定に保ち、変形を防ぐことができます。さらに、適切な切削速度や刃先形状を選ぶことも重要です。

以上のテクニックを実践することで、機会加工時の真鍮の精度を向上させることができます。真鍮の特性を理解し、適切な処理を行うことで、より品質の高い製品を作ることができます。

真鍮加工製品の仕上がりと品質の保証

製品の仕上がりを左右する要素

真鍮の機械加工時において、製品の仕上がりに影響を与える要素は様々です。まず、加工精度が重要であり、正確な寸法を守ることが品質向上につながります。加工中の振れやずれを最小限に抑えることが必要です。例えば、最新の数値制御機械を使用することで、高い加工精度が期待できます。

また、適切な切削条件の設定も重要です。適切な切削速度や切削深さを選定することで、真鍮の加工品質が向上します。例えば、過剰な摩擦や振動を避けるために、冷却装置を使用することが有効です。

総じて、真鍮の機械加工においては、加工精度の確保と適切な切削条件の選定が製品の品質を左右します。これらの要素に注意を払いながら加工を行うことで、より精密な製品を作ることができるでしょう。

品質向上のための後処理技術

真鍮の機会加工時に精度を向上させるためのテクニックを紹介します。真鍮は加工が難しい素材であり、加工後の品質向上が重要です。まず、精度を向上させるためには、正確な計測が欠かせません。加工前にしっかりと寸法を測り、正確な設定を行うことが重要です。

また、加工時には適切な工具を使用することも大切です。適切な工具を使用することで作業効率が向上し、精度も高まります。例えば、切削加工には適切な刃物を使用し、磨耗した工具は早めに交換することで品質を保つことができます。

さらに、加工後の仕上げ作業も重要です。表面の仕上げやクリーニングを丁寧に行うことで、真鍮部品の品質を高めることができます。これらのテクニックを活用することで、真鍮の加工時に精度を向上させ、高品質な製品を生産することが可能となります。

不具合が発生した場合の対処法

真鍮の加工精度を向上させるテクニックを紹介します。機械加工時に重要なのは、正確な仕上がりを得るために適切な工具や技術を使用することです。例えば、切削工具の適切な選択や切削速度の調整が重要です。また、冷却液の適切な使用や加工時の振動対策も精度向上に貢献します。

さらに、加工においては工作機械の正確な設定や加工条件の適切な管理が欠かせません。例えば、適切な切削条件や切削速度の最適化、加工時の振動や摩耗の監視などが重要です。

これらのテクニックを実践することで、真鍮の機械加工精度を向上させることができます。正確な加工を行うことで、製品の品質向上や生産効率の向上につながります。

真鍮加工業者の選び方と信頼性の確保

信頼できる加工業者の選定基準

真鍮を扱う際、機械加工時の精度向上に重要なのは、信頼できる加工業者を選ぶことです。信頼できる業者を選ぶ理由は、品質と安定性を確保するためです。たとえば、特定の製品を精密に加工する際、信頼できる業者は高精度の機械を所有し、経験豊富なスタッフを揃えています。これにより、製品の仕上がりが向上し、顧客満足度も高まります。例えば、自動車部品のような高精度が求められる製品を扱う企業は、信頼できる加工業者を選ぶことで、競争力を維持することができます。したがって、真鍮の機械加工を行う際は、信頼できる加工業者を選定することが重要です。

業者選びで確認すべきポイント

真鍮のプロが教える!機会加工時の精度向上テクニック

機会加工において、精度向上を図るためには、いくつかのポイントがあります。まず、適切な工具を選ぶことが重要です。例えば、硬度の高い真鍮を加工する際は、適切な切削工具を選ぶことが必要です。また、適切な切削速度や切削深さを設定することも精度向上のポイントです。

さらに、加工時には適切な冷却液を使用することも大切です。正確な機械加工は高熱を伴うため、冷却液を使うことで加工精度を保つことができます。

これらのテクニックを実践することで、機会加工時の精度向上が期待できます。真鍮のプロが教えるテクニックを取り入れて、より高い品質の製品を作り上げることができるでしょう。

業者とのコミュニケーションと契約のポイント

真鍮の機会加工において、精度向上を図るためには、業者とのコミュニケーションと契約のポイントが重要です。まず、コミュニケーションにおいては、要件や仕様を明確に伝えることが不可欠です。例えば、加工する部品の形状や寸法、仕上がりの状態など細かな情報を正確に共有することで、製品の仕上がりに影響を及ぼすミスを防ぐことができます。さらに、契約においては納期や品質基準、価格などを明確に定めることでトラブルを予防することができます。業者との密なコミュニケーションと契約の明確化により、真鍮の機会加工における精度向上が実現し、製品の品質向上や生産効率の向上につながるでしょう。

まとめ

真鍮のプロが教える、機会加工時の精度向上テクニックについて解説します。

機会加工では、素材やツールによって異なる加工方法があります。その中で、真鍮の場合は特に注意が必要です。加工の精度向上には、適切なツールや切削速度、刃先の状態などが重要です。また、切削液の適切な利用や適正なクリーニングも精度向上に寄与します。これらのテクニックを熟知することで、機会加工における真鍮の精度向上が可能となります。

真鍮加工の基礎!機械加工で最高の仕上がりを実現する方法

真鍮加工は、機械加工の中でも特に美しい仕上がりを実現するための重要な要素です。加工技術が向上するにつれ、真鍮はその魅力を増しています。そこでこの記事では、真鍮加工の基礎に焦点を当て、最高の仕上がりを実現する方法をご紹介します。機械加工の世界に興味をお持ちの方、美しい製品を作りたい方、そして技術を磨きたい方にとって、真鍮加工は魅力的なテーマでしょう。さあ、真鍮加工の魅力に迫り、その世界を探求してみましょう。

真鍮加工入門

真鍮とは?素材の特性と魅力

真鍮は、銅と亜鉛を合金化した素材であり、黄色く光沢があります。機械加工において真鍮は扱いやすく、優れた加工性を持っています。そのため、様々な工業製品や装飾品に広く使用されています。

真鍮の特性として、耐食性や耐摩耗性が高く、強度も充分であることが挙げられます。これにより、機械部品や建築材料など幅広い用途に使われています。また、真鍮は美しい外観を維持しやすいのも特徴の一つです。

機械加工において真鍮を利用することで、精密な部品や装飾品を製造することが可能です。加工時には適切な工具や技術を使い、精密さや美しさを追求することが重要です。真鍮の魅力を最大限引き出すためには、慎重な加工と仕上げが欠かせません。

真鍮加工の一般的な課題と解決策

真鍮加工の一般的な課題と解決策

真鍮加工において、最高の仕上がりを実現するためにはいくつかの課題があります。例えば、真鍮は加工性が高く、優れた耐食性を持つ反面、切削時に刃物がすぐに摩耗しやすいという特性があります。これにより加工工程で刃物の寿命が短くなり、作業効率が低下することがあります。

このような課題を解決するためには、適切な刃物や工具を選択することが重要です。例えば、真鍮加工に適した硬質な刃物や冷却液を使用することで、刃物の摩耗を抑え、作業効率を向上させることができます。また、加工前に適切な準備や計画を行うことも重要です。

これらの工夫を行うことで、真鍮加工において最高の仕上がりを実現することができます。

機械加工における真鍮の取り扱い

機械加工における真鍮の取り扱い

真鍮は金属加工において重要な素材です。その特性から、機械加工で高品質な仕上がりを実現するためには、いくつかのポイントに注意する必要があります。

まず、真鍮は柔らかい金属であるため、適切な切削速度や切削量を設定することが重要です。適切な加工条件を設定することで、加工品質を向上させることができます。

さらに、刃具の選定も重要です。硬さや切れ味の良い刃物を使用することで、効率的かつ精密な加工が可能となります。

真鍮の表面仕上げにも注意が必要です。適切な研磨や研磨剤の選定により、美しい仕上がりを実現することができます。

これらのポイントを押さえることで、機械加工において真鍮を効果的に扱い、最高の仕上がりを実現することができます。

初心者向け:真鍮加工の基本ステップ

機械加工において、真鍮を加工する際の基本ステップを理解することは、最高の仕上がりを実現するために重要です。真鍮は耐食性に優れ、美しい輝きを持つ素材であり、機械加工において広く使用されています。

真鍮を加工する際にまず注意すべき点は、適切な切削速度と切削深さを選択することです。これにより加工時の熱や摩擦が適切に制御され、仕上がりに影響を与えます。また、適切な切削工具や冷却液の使用も重要です。例えば、高速度鋼や硬質合金の切削工具が真鍮加工に適しています。

さらに、切削時の振動や加工精度も検討する必要があります。加工中の振動は仕上がりに影響を与えるため、適切な固定や振動対策が必要です。これらの基本ステップを遵守することで、機械加工において真鍮の最高の仕上がりを実現することができます。

真鍮の機械加工技術

真鍮専用の工具とアクセサリー

真鍮加工の基礎は、機械加工によって最高の仕上がりを実現するための重要なポイントです。真鍮は、耐食性や美しい外観から広く使用されています。機械加工を行う際には、適切な切削速度や切削油の使用が必要です。これにより、作業効率が向上し、加工面の仕上がりが良くなります。具体的な例として、適切な刃物や工具を使用することで、切削時の振動や摩耗を抑えることができます。さらに、加工時には作業環境を清潔に保つことも重要です。これにより、加工精度が向上し、仕上がりにムラが生じることを防ぐことができます。機械加工においてこれらの基礎をしっかりと抑えることで、真鍮を最高の状態で加工することができます。

切削液の選択と使用法

真鍮を機械加工する際、最高の仕上がりを実現するためには、適切な切削液の選択と使用法が重要です。切削液は加工時に摩擦熱を抑制し、切屑を除去する働きがあります。これにより、工具の寿命を延ばし、加工精度を高めることができます。

適切な切削液を選ぶ際には、真鍮と相性が良いものを選ぶことが重要です。例えば、真鍮の特性を考慮して、冷却性や潤滑性に優れた切削液を選ぶと良いでしょう。また、適切な使用法としては、適量を確保し、定期的に交換することが大切です。

適切な切削液の選択と適切な使用法を守ることで、真鍮加工において最高の仕上がりを実現することができます。

機械加工の速度と送りの最適化

機械加工の速度と送りの最適化は、真鍮加工において重要なポイントです。素材の性質や加工内容によって適切な速度や送りを設定することで、最高の仕上がりを実現できます。例えば、真鍮は柔らかい材料であるため、高速で加工すると熱で変形しやすくなります。そのため、適切な速度と送りを選定することが重要です。また、加工精度や加工時間にも影響を与えるため、バランスを考えながら設定することが必要です。

送りや速度の最適化は、実際の加工作業においても重要です。例えば、細かい部品を精密に加工する際には、速度を落として精密さを重視する必要があります。逆に、大きな部品を効率的に加工する際には、速度を上げて作業効率を向上させることができます。

機械加工において速度と送りの最適化は、良い仕上がりを目指す上で欠かせない要素となります。適切な設定を行い、素材や加工内容に合わせて最適な加工条件を見極めることが重要です。

真鍮の表面処理技術

真鍮加工において重要なのが、表面処理技術です。機械加工による真鍮の仕上がりを最高にするためには、適切な表面処理が欠かせません。なぜなら、真鍮は美しい輝きや耐久性を保つためには適切な処理が必要だからです。

まず、表面の汚れや酸化を取り除くために研磨が行われます。これにより、真鍮の表面が滑らかになり、美しい仕上がりが実現します。次に、表面にコーティングを施すことで、耐久性や防錆性を向上させます。例えば、クロムめっきやニッケルめっきなどが一般的に使用されます。

このような表面処理技術を取り入れることで、機械加工による真鍮製品は品質が向上し、長持ちします。真鍮加工においては、適切な表面処理が重要なポイントとなるので、しっかりと理解しておくことが大切です。

切削加工における不安を解消するためのポイント

切削条件の理解と調整

真鍮加工の基礎!機械加工で最高の仕上がりを実現する方法

真鍮の加工を行う際、切削条件の理解と調整が重要です。機械加工において、正確な切削条件を設定することで、仕上がりの品質が向上します。

まず、切削速度や送り速度などのパラメータを適切に設定することがポイントです。例えば、真鍮は柔らかい金属であるため、高速で切削することが可能です。適切な切削速度を選択することで、加工効率を向上させることができます。

さらに、適切な切削工具を選択することも重要です。例えば、硬度の高い真鍮を加工する際には適切な切削工具を使用することで、作業効率が向上します。

切削条件を適切に理解し、調整することで、機械加工における真鍮の最高の仕上がりを実現することができます。

加工精度を高めるための工夫

真鍮加工において最高の仕上がりを実現するためには、機械加工の精度を高める工夫が欠かせません。真鍮は加工が難しい素材であり、正確な加工が必要です。まず、加工精度を高めるためには、適切な工具や機械を使用することが重要です。特に、高品質な切削工具や最新の加工機器を選ぶことで、仕上がりに大きな影響を与えます。

さらに、適切な切削速度や切削深さを設定することも重要です。適切な設定によって、真鍮の加工中に生じる振動や歪みを最小限に抑えることができます。これにより、仕上がりの精度を高めることができます。

例えば、精密機器の部品や装飾品など、真鍮加工製品には高い加工精度が求められます。機械加工においてこれらの工夫を取り入れることで、真鍮加工の品質向上と効率化が図れます。最終的には、確かな技術と工夫を取り入れることで、最高の仕上がりを実現することが可能です。

加工ミスの予防とトラブルシューティング

真鍮加工の基礎!機械加工で最高の仕上がりを実現する方法

真鍮加工は様々な分野で重要な役割を果たしています。機械加工において、最高の仕上がりを実現するためには、加工ミスの予防とトラブルシューティングが欠かせません。

例えば、加工時に適切な切削速度や切削油の使用など、正しい手順を守ることが重要です。加工ミスを防ぐためには、機械の確認や定期的なメンテナンスも必要です。

また、トラブルが発生した際には、素早く原因を特定し適切な対処を行うことが重要です。例えば、切削過程での振動や異音などの異常に気付いた場合には、すぐに機械を止めて確認することが必要です。

真鍮加工においては、正しい手順と適切なトラブルシューティングが重要です。これらを守ることで、最高の仕上がりを実現することができます。

加工後の仕上がりを向上させる方法

磨きとバリ取りの技術

真鍮加工において、機械加工は最高の仕上がりを実現する方法です。真鍮は美しい素材ですが、加工の過程で磨きやバリ取りといった技術が重要です。磨きは表面を滑らかにし、美しさを引き立てます。一方、バリ取りは鋭い部分を取り除き、安全性を確保します。このような工程を丁寧に行うことで、最終製品の品質が向上します。たとえば、時計や装飾品などの精密な製品では、磨きやバリ取りが完璧でなければ、最高の仕上がりを実現することは難しいでしょう。したがって、真鍮加工においては、機械加工における磨きとバリ取りの技術が欠かせません。

寸法精度を確保するためのチェックリスト

真鍮加工の基礎!機械加工で最高の仕上がりを実現する方法

真鍮は様々な製品や部品に使用される素材であり、その加工には注意が必要です。機械加工において、最高の仕上がりを実現するためにはいくつかのポイントがあります。

まず、加工前に素材の特性を理解し、適切な工具や技術を選択することが重要です。真鍮はやわらかい材料であり、適切な切削速度や切削深さを設定することが必要です。

さらに、切削時に適切な冷却液を使用することで加工品質を向上させることができます。冷却液は摩擦や熱を抑制し、切りくずを効果的に排出する役割を果たします。

最後に、加工後に仕上げ工程を丁寧に行うことで、品質を確保することができます。表面処理や研磨などの工程を丁寧に行うことで、美しい仕上がりを実現できます。

これらのポイントを押さえることで、機械加工において真鍮の最高の仕上がりを実現することができます。

表面仕上げのための最終処理

真鍮加工の基礎!機械加工で最高の仕上がりを実現する方法

機械加工において、真鍮は広く使用される金属の一つです。真鍮は耐食性が高く、美しい金属光沢を持つため、さまざまな用途に適しています。真鍮を機械加工する際、最終的な表面仕上げが重要です。

まず、真鍮の加工後には、仕上げのために手作業で研磨を行うことが一般的です。研磨によって、表面のキズや粗さを取り除き、美しい光沢を出すことができます。さらに、化学処理を行うことで、耐食性や耐久性を向上させることも可能です。

例えば、真鍮製の装飾品や工芸品では、研磨や磨きを施すことで、高級感を演出することが重要です。また、機械部品などでは、表面処理によって摩擦抵抗を低減し、耐久性を向上させることが求められます。

したがって、機械加工においては、真鍮の最終処理に時間と手間をかけることで、最高の仕上がりを実現することができます。真鍮の美しい光沢と耐久性を引き出すために、適切な表面処理を行うことが重要です。

実践!真鍮機械加工のコツとテクニック

効率的な加工プロセスの設計

真鍮加工の基本を学びましょう!機械加工によって、最高の仕上がりを実現する方法をご紹介します。真鍮は美しい外観と耐久性が魅力であり、様々な製品に使用されています。機械加工によって、真鍮を効果的に加工することができます。例えば、旋盤やフライス盤を使用して、精密な加工を行うことができます。また、適切な切削速度や切削深さを選択することで、加工品質を向上させることができます。さらに、適切な冷却液の使用や切削工具の選定も重要です。これらの工程を適切に組み合わせることで、真鍮製品の品質と効率を向上させることができます。機械加工による真鍮加工は、確実な技術と知識を持つことで、高品質な仕上がりを実現することができます。

小ロット生産と大量生産の違い

真鍮加工の基礎!機械加工で最高の仕上がりを実現する方法

真鍮は金属加工において重要な素材です。機械加工によって真鍮を加工する際には、小ロット生産と大量生産の違いが重要です。小ロット生産では、繊細な部品や特注品を作る際に適しています。一方、大量生産では、同じ部品を大量に製造する際に有効です。例えば、小型の真鍮製品や時計の歯車などは、小ロット生産に適しています。一方、ドアノブや照明器具などの部品は大量生産が適しています。適切な加工方法を選択することで、真鍮製品の仕上がりや効率を最大限に引き出すことができます。

実例紹介:優れた真鍮加工品の事例分析

真鍮加工は機械加工において重要な技術です。真鍮は金属の一種で、耐食性や美しい見た目が特徴です。機械加工によって真鍮を加工する方法は、高い技術が求められます。例えば、精密なCNC機械を用いて、複雑な形状を持つ真鍮部品を作ることができます。

真鍮加工の優れた事例として、複雑なデザインのドアノブや照明器具などがあります。これらの製品は、高精度な機械加工によって作られています。その結果、美しい仕上がりと高い品質が実現されています。

機械加工における真鍮加工の技術を習得することで、最高の仕上がりを実現することが可能です。真鍮加工には熟練した技術が必要ですが、その結果として、美しい真鍮製品が生み出されます。

真鍮加工のための機械と設備

CNC旋盤とフライス盤の選び方

真鍮の加工において、機械加工は最高の仕上がりを実現する重要な方法です。機械加工を行う際に重要なポイントは、CNC旋盤やフライス盤の選び方です。これらの機械を選ぶ際には、信頼性や精度、生産性などが重要な要素となります。CNC旋盤は自動化された切削技術を使用して、高精度な加工が可能で、複雑な形状も容易に加工できます。一方、フライス盤は回転するカッターを用いて加工を行い、精密な穴あけや形状加工に適しています。これらの機械を効果的に活用することで、真鍮加工において最高の仕上がりを実現することができます。要するに、適切な機械選びが仕上がりの良さに直結します。

手動機械加工と自動機械加工の比較

真鍮加工の基礎!機械加工で最高の仕上がりを実現する方法

機械加工には手動と自動の2つの方法があります。手動機械加工では、職人が工具を使って真鍮を加工します。一方、自動機械加工では、コンピューター制御された機械が作業を行います。

手動機械加工は、職人の技術と経験が重要です。職人の手によって加工されるため、細かい部分までこだわりを持って仕上げることができます。一方、自動機械加工は精度が高く、大量生産に向いています。

例えば、手動機械加工では、彫刻や細かいデザインを施すのに適しています。一方、自動機械加工は同じパーツを繰り返し正確に作りたい場合に適しています。

どちらの方法も真鍮加工において重要であり、使い分けることで最高の仕上がりを実現することができます。

保守とメンテナンスの重要性

真鍮加工の基礎を理解することは、機械加工において最高の仕上がりを実現するために重要です。真鍮は、耐食性や耐摩耗性に優れる性質を持ち、美しい外観も特徴としています。機械加工において、適切な加工技術を用いることで真鍮の特性を最大限に活かすことができます。

まず、真鍮加工を行う際には、適切な工具や切削速度、切削量を選定することが重要です。これにより、真鍮の硬度や熱伝導率を考慮しながら、効率的かつ精密な加工が可能となります。

具体的な例として、精密部品や装飾品などの製造において、真鍮を使用するケースが挙げられます。これらの製品は、美しい仕上がりが求められるため、正確な加工技術が必要とされます。

機械加工において真鍮を扱う際には、適切な技術や工具を駆使することで、高品質な製品を生み出すことができます。真鍮加工の基礎を理解し、適切な加工手法を用いることで、最高の仕上がりを実現できるでしょう。

真鍮加工プロジェクトの計画と管理

プロジェクトの目標設定と計画

真鍮加工の基礎!機械加工で最高の仕上がりを実現する方法

真鍮を加工する際に、機械加工は最高の仕上がりを実現する方法です。真鍮は耐久性が高く、美しい光沢が特徴であり、機械加工に適しています。

まず、機械加工の重要なポイントは、正確な設計と計画です。加工の目的に合わせて適切な加工方法を選択し、素材の特性を理解することが重要です。例えば、CNC加工は精密な加工が可能であり、緻密なデザインを実現します。

さらに、適切な工具や切削条件を選定することも重要です。適切な刃先形状や切削速度、切りくずの管理などは、仕上がりに大きな影響を与えます。

機械加工においては、正確な設計と計画、適切な工具選定が重要です。これらのポイントを押さえることで、真鍮の加工において最高の仕上がりを実現できます。

コスト削減と効率化のための戦略

真鍮加工の基礎!機械加工で最高の仕上がりを実現する方法

真鍮は加工性が良く、美しい仕上がりが特徴です。機械加工により、真鍮を効果的に加工する方法をご紹介します。

まず、機械加工を行う際には、適切な切削速度と刃の選定が重要です。適切な切削速度を保つことで、真鍮の加工がスムーズに進み、仕上がりにムラが生じません。

さらに、適切な冷却剤を使用することも重要です。冷却剤を使うことで加工時の摩擦熱を抑え、工具の寿命を延ばし、仕上がりの品質を向上させることができます。

例えば、真鍮製の金属パーツや装飾品を作る際には、これらの戦略を活用することで、高品質な仕上がりを実現することができます。機械加工における正しい手法を学び、真鍮加工の技術を向上させましょう。

品質管理と生産工程の最適化

真鍮加工の基礎についてご紹介します。機械加工を活用することで、最高の仕上がりを実現する方法についてお伝えします。真鍮は金属加工において広く使用される素材です。そのため、品質管理と生産工程の最適化が重要です。

まず、品質管理は製品の最終的な仕上がりを左右します。正確な寸法や表面仕上げの品質を確保することが必要です。次に、生産工程を最適化することで効率的な加工が可能となります。適切な工具や設備を選定し、適切な加工条件を設定することがポイントです。

例えば、真鍮製の部品や装飾品を考えると、精密な加工が求められます。機械加工において、適切な切削速度や刃物の選定が重要です。こうした工夫を凝らすことで、美しい仕上がりを実現することができます。機械加工の際は、品質管理と生産工程の最適化に注意を払いながら作業を進めることが大切です。

真鍮加工の未来と新技術

3Dプリントと真鍮加工の融合

真鍮加工は、機械加工において最高の仕上がりを実現する重要な技術です。真鍮は耐食性が高く、美しい光沢があります。そのため、金属加工の中でも人気があります。機械加工において真鍮を使用することで、精密な部品や装飾品を作ることが可能となります。例えば、時計の歯車や彫刻などに利用されます。

真鍮加工を行う際には、正確な計測や適切な工具の選択が不可欠です。また、適切な切削速度や切削量を適用することも重要です。これらの要素を適切にコントロールすることで、最高の仕上がりを実現できます。

したがって、機械加工において真鍮を使うことで、精密かつ美しい製品を生み出すことができます。真鍮加工の基礎をしっかりと押さえることで、高品質な製品作りに貢献できます。

環境に優しい持続可能な加工方法

真鍮加工の基礎を理解することは、機械加工において最高の仕上がりを実現するための重要な要素です。真鍮は、非常に耐久性があり、美しい仕上がりを持つ素材です。そのため、機械加工によって真鍮を加工する際には、特定の手法や技術が必要となります。

まず、真鍮を正確に加工するためには、適切な切削速度や切削深さを設定することが不可欠です。これにより、真鍮の特性を最大限に活かしつつ、効率的に加工することができます。例えば、適切な刃物を使用することで、きれいな仕上がりを実現することが可能です。

さらに、加工中には適切な冷却液を使用することも重要です。冷却液を使うことで加工時の摩擦や熱を抑えることができ、加工精度を高めることができます。これらの工夫をすることで、機械加工において真鍮の最高の仕上がりを実現することができます。

新しい技術の研究開発と市場への応用

真鍮加工の基礎!機械加工で最高の仕上がりを実現する方法

真鍮は、美しい外観と耐久性で広く使用されています。機械加工において、最高の仕上がりを実現するためには、適切な工程と技術が重要です。

まず、適切な切削速度や刃物の選択が必要です。適切な刃物を使用することで、真鍮を効率的に加工し、高品質な仕上がりを実現できます。

さらに、適切な冷却剤を使用することも重要です。冷却剤は加工中に熱を逃がし、刃物の摩耗を軽減します。これにより、真鍮の表面を保護し、均一な仕上がりを実現します。

以上の工程と技術を適切に組み合わせることで、機械加工において最高の仕上がりを実現できます。真鍮加工においては、正しい手法を選択することが重要です。

まとめ

真鍮加工の基本は、適切な機械加工を利用して工程を進めることです。機械加工の要点は、正確な計測と適切な切削速度、切削深さを選択することです。また、切削工具の適切な選択も重要です。真鍮は柔らかい金属であり、適切な切削条件を選ぶことで、最高の仕上がりを実現することが可能です。加工の際には、適切な冷却液を使用し、熱による変形を防ぐことも重要です。これらの基本を理解して、真鍮の機械加工を行うことで、高品質な仕上がりを実現できます。

加工効率を上げる!横型マシニングセンタの活用テクニック集

加工業界における重要な技術の一つ、横型マシニングセンタ。その効率を上げるためのテクニックについて詳しく解説します。横型マシニングセンタは、多くの製造業者にとって欠かせない装置となっています。では、どのようにしてこれらの機械を最大限に活用し、加工効率を向上させることができるのでしょうか?本記事では、その秘訣やテクニックについてご紹介します。横型マシニングセンタをより効果的に運用し、製造プロセスに革新をもたらす方法をご確認ください。

横型マシニングセンタの基本

横型マシニングセンタとは

横型マシニングセンタとは、工作機械の一種で、加工効率を向上させるための重要なツールです。この機械は、横軸方向にワークを移動させることで、効率的に切削加工を行うことができます。例えば、自動車部品や航空機部品など、精密な加工が必要な製品を効率的に生産する際に重宝されます。

横型マシニングセンタは、高い精度と信頼性を持ちながら、短時間で大量の加工作業を遂行することができます。この機械を活用することで、製造業における生産性向上や品質管理の向上が実現できます。また、最新の自動化技術を取り入れることで、作業効率をさらに高めることが可能です。

横型マシニングセンタの活用テクニックを熟知し、適切に活用することで、製造業界における競争力強化や効率化が図れます。この技術の適切な活用は、製造プロセスの改善と生産性の向上につながる重要な要素となります。

横型マシニングセンタの構造と機能

横型マシニングセンタは、加工効率を向上させるための重要な機械です。このタイプのマシニングセンタは、ワークを水平に設置し、切削加工を行うことができます。その構造と機能は、効率的な加工を可能にします。

横型マシニングセンタは、大型のワークを扱うのに適しており、高い精度で加工作業を行うことができます。例えば、自動車や航空機部品の製造に広く活用されています。また、複数の工程を一度に行うことができるため、生産性が向上し、生産コストを削減できます。

このように、横型マシニングセンタは製造業における重要な役割を果たしています。加工の効率化や品質向上を目指す企業にとって、横型マシニングセンタの活用は欠かせない要素となっています。

マシニングセンタとフライス盤の違い

横型マシニングセンタを効果的に活用するテクニックを紹介します。工作効率を向上させるためには、正確な加工時間を見積もることが重要です。例えば、工具交換や加工速度の最適化など、細かな改善が生産性向上につながります。さらに、適切な切削条件を設定し、工程を効率的に進めることがポイントです。横型マシニングセンタは、複数の加工を一度に行うことができるため、ワークの取り付け方や順序を工夫することで生産性を向上させることが可能です。加えて、適切なツールの選定や適正な加工設定を行うことで、高精度で効率的な加工が実現できます。横型マシニングセンタの活用により、効率的な加工作業が可能となり、生産性向上に繋がることが期待されます。

マシニングセンタの使い方の基礎

マシニングセンタの操作方法

横型マシニングセンタの操作方法を理解することは、加工効率を向上させるために重要です。このセンタを効果的に活用するためには、まずは適切な切削条件を設定することが必要です。適切な切削速度や切削深さを設定することで、加工精度や効率を向上させることができます。

さらに、ツールの選択も重要です。適切なツールを選ぶことで、加工時間の短縮や加工品質の向上が期待できます。横型マシニングセンタは、複数のツールを同時に使用することができるため、複雑な形状の加工にも適しています。

例えば、特にアルミニウム合金の加工では、適切な切削条件とツール選択が重要です。適切に設定されたマシニングセンタは、高い加工効率を実現し、生産性を向上させることができます。横型マシニングセンタを使いこなすことで、加工工程を効率化し、競争力を高めることができます。

初心者向けの操作ポイント

横型マシニングセンタを効率的に活用するための初心者向けの操作ポイントを紹介します。横型マシニングセンタは工作機械の一種であり、部品加工を効率よく行うための重要な装置です。まず、機械の基本的な操作を十分理解することが重要です。正しい切削速度や切削深さ、加工時間などを適切に設定することで、作業効率が向上します。さらに、適切な刃先や工具の選定もポイントの一つです。適切な工具を選ぶことで、加工精度が向上し、作業効率が向上します。最後に、定期的なメンテナンスや清掃を怠らず、横型マシニングセンタを常に良好な状態に保つことも重要です。これらのポイントを押さえることで、加工効率を上げることができます。

CAD/CAMソフトウェアの基本と活用

横型マシニングセンタは、加工効率を上げるための重要な機械です。このセンタを効果的に活用するためには、CAD/CAMソフトウェアの基本を理解する必要があります。

まず、CADソフトウェアを使用して設計図を作成します。この設計図は、製品の形状や寸法などを決定するための基本となります。次に、CAMソフトウェアを使って、機械がその設計図に基づいて加工する方法をプログラムします。

例えば、自動車部品の製造工程では、CAD/CAMソフトウェアを活用することで、製品の加工精度を向上させることができます。設計変更があった場合でも、再加工の手間を最小限に抑えることができます。

このように、CAD/CAMソフトウェアの活用は、横型マシニングセンタの効率を向上させる重要な要素となります。設計から加工までのスムーズな連携が、製造業における競争力強化につながるでしょう。

マシニング加工の特徴と工程

マシニング加工の基本理解

横型マシニングセンタの活用テクニックを学ぶことは、加工効率を上げるために重要です。横型マシニングセンタは、工作物を四軸や五軸で効率的に加工するための装置です。例えば、複数の面を一度に加工できるため、素早く高精度な加工が可能となります。さらに、切削力の安定性が向上し、長時間にわたって継続的な作業が可能となる利点もあります。

また、横型マシニングセンタでは、自動化やツールチェンジの効率化など、さまざまなテクニックが活用されています。これにより、作業効率が向上し、生産性が向上します。このようなテクニックを効果的に活用することで、加工過程全体の効率を高めることができます。横型マシニングセンタの活用テクニックを習得し、工程をスムーズに進めることで、生産性向上につながるでしょう。

加工工程の計画と進め方

加工工程の計画と進め方は、効率を上げるポイントです。まずは、しっかりと計画を立てることが重要です。どのような加工をするかを明確にし、工程を順番に整理することで作業効率が向上します。たとえば、横型マシニングセンタを使用する際には、素材の固さや切削条件に合わせて最適な工具や刃先形状を選定することがポイントです。また、加工途中での刃先の交換や装着もスムーズに行うことで作業時間を短縮できます。

さらに、過去の加工データや経験を活かし、最適な加工速度や切削量を設定することも重要です。これにより、材料の効率的な削り方が可能となり、生産性が向上します。加工工程を計画し、適切な工具や設定を行うことで、横型マシニングセンタを効果的に活用し、効率的な加工を実現できます。

加工精度を上げるポイント

横型マシニングセンタを使う際に加工精度を上げるポイントを押さえてみましょう。正確な加工を得るためには、まず機械の設定を適切に行うことが重要です。適切な切削条件や工具の選定により、スムーズかつ精密な加工が可能となります。また、定期的なメンテナンスや清掃も手抜かりなく行うことがポイントです。

例えば、金属部品の加工において、ツールの交換を定期的に行うことで加工精度を維持できます。さらに、加工前に材料をしっかりと固定することも重要です。これにより材料がズレることなく、一貫した加工が可能となります。

横型マシニングセンタを効果的に活用することで、加工効率を飛躍的に向上させることができるので、工程ごとに細かな作業を確実に行い、加工精度を高めることが大切です。

横型マシニングセンタの特徴

横型マシニングセンタの利点

横型マシニングセンタの利点は多岐にわたります。まず、横型マシニングセンタは作業効率を大幅に向上させることができます。その理由は、ワークピースを一度に多数セットできるため、一度に複数の加工作業を行うことが可能となります。例えば、自動車部品のような複雑な形状を持つ部品の加工において、横型マシニングセンタは効果的です。

さらに、横型マシニングセンタは高い精度を実現することができます。工作機械の進化により、精密加工が求められる産業では欠かせない存在となっています。日本の自動車産業や電子部品産業など、高い精度が求められる分野において、横型マシニングセンタは重要な役割を果たしています。

結論として、横型マシニングセンタは加工効率と精度の両面で優れた性能を発揮し、産業界に多大な利益をもたらしています。そのため、横型マシニングセンタの活用テクニックを熟知することは、製造業における競争力強化に繋がる重要な要素と言えるでしょう。

横型と縦型の比較分析

横型マシニングセンタと縦型マシニングセンタを比較すると、横型の方が加工効率が高いことが分かります。横型マシニングセンタはワークを水平に取り付け、工具が上から加工するため、作業効率が向上します。例えば、大きな面積を持つワークを一度に加工できるため、生産性が向上し、加工時間が短縮されます。

一方、縦型マシニングセンタはワークを垂直に取り付け、工具が横から加工するため、加工精度が高い特性があります。しかし、一度に加工できる面積が制限されるため、横型ほど効率的ではありません。

このように横型マシニングセンタを使うことで、効率的に加工を行うことができます。加工業務で生産性を向上させたい場合は、横型マシニングセンタの活用がおすすめです。

横型マシニングセンタの適用範囲

横型マシニングセンタは加工効率を上げるために重要です。このテクニックは工業製品の製造業にとって特に有益です。例えば、自動車部品の製造で横型マシニングセンタを使用することで、精密な加工作業が素早く行えます。このような機械を効果的に活用することで、生産性を向上させることが可能です。

横型マシニングセンタは、部品の形状や加工精度によってさまざまな工程で使用されます。例えば、金属やプラスチック部品の製造において、複雑な形状の加工が求められる場合に活躍します。さらに、横型マシニングセンタの高い精度と信頼性は、製品の品質向上にも寄与します。

横型マシニングセンタの適用範囲は広く、製造業において生産性と品質を向上させるための重要なツールとなっています。そのため、これらのテクニックを熟知し、効果的に活用することが企業の競争力強化につながるでしょう。

加工効率を上げる活用テクニック

ツーリングの最適化

加工効率を上げるために、横型マシニングセンタをうまく活用するテクニックが重要です。

まず、横型マシニングセンタは作業スペースを最大限活用できるので、作業効率が向上します。例えば、複数の工程を一度に行うことができるため、時間の無駄を省くことができます。

さらに、横型マシニングセンタは高い精度を誇ります。これにより、製品の品質を確保することができます。例えば、細かい部品を効率的に加工する際に重宝します。

その結果、生産性が向上し、コスト削減にもつながります。横型マシニングセンタを活用することで、競争力を強化し、市場での存在感を高めることができるでしょう。

加工パスの最適化

横型マシニングセンタを利用して加工効率を高めるためには、加工パスの最適化が重要です。最適な加工パスを設定することで、材料の無駄を最小限に抑えることができます。例えば、複数の工程を一度に行うことで、作業時間を短縮し効率的に加工作業を進めることが可能です。

さらに、横型マシニングセンタを活用する際には、適切な切削条件を設定することも大切です。切削速度や切削深さを適切に調整することで、加工品質を向上させると同時に、ツールの寿命を延ばすことができます。

加工効率を上げるためには、適切な加工パスの設定と切削条件の最適化が不可欠です。これらのテクニックを活用することで、生産性向上やコスト削減などの効果を期待することができます。

効率的な切削条件の選定

横型マシニングセンタの効率的な切削条件の選定は、加工効率を向上させるために重要です。最適な切削条件を選定することで、加工時間の短縮や品質向上が期待できます。切削速度、送り速度、切削量などのパラメーターを適切に設定することがポイントです。

例えば、材質によって最適な切削条件は異なります。アルミニウムやステンレスなどの異なる材料に対しては、それぞれ適した切削条件を選定する必要があります。また、工具の選定や冷却方法の工夫も効果的です。

効率的な切削条件を選定することで、加工効率が向上し、生産性が向上します。適切な切削条件を見極め、横型マシニングセンタを最大限に活用することで、製造業の競争力強化につながることが期待されます。

実践!横型マシニングセンタでの加工テクニック

複雑形状の加工方法

加工効率を上げるために横型マシニングセンタを活用するテクニックは多岐にわたります。例えば、複雑な形状を効率的に加工する方法が重要です。工作物の形状やサイズによって、最適な切削方法を選択することが必要です。また、切削速度や加工条件を適切に設定することで、加工効率を向上させることができます。実際の加工において、適切な切削工具や工具の交換タイミングも重要です。これらのテクニックを駆使することで、横型マシニングセンタを最大限に活用し、効率的な加工を実現することが可能となります。加工効率を向上させるためには、慎重な計画と注意深い作業が欠かせません。

多面加工のコツ

横型マシニングセンタを活用する際に重要なポイントは、多面加工のコツです。多面加工は、一つのワークピースを複数の面から加工する技術であり、効率的な加工を可能にします。この技術をマスターすることで、加工効率を大幅に向上させることができます。

まず、多面加工を行う際には、ワークピースの固定方法が重要です。正確な固定を行わないと加工精度が損なわれる可能性があります。また、適切な工具や切削条件を設定することも欠かせません。これらを適切にコントロールすることで、効率的な加工が可能となります。

例えば、自動車部品の製造業で多面加工が活用されています。エンジン部品などの複雑な形状を効率的に加工するために、横型マシニングセンタが重宝されています。多面加工のコツを押さえることで、製造業における生産性向上につながります。

高速加工の実現方法

高速加工の実現方法には、横型マシニングセンタの活用が有効です。この機械は、加工効率を飛躍的に向上させることができます。例えば、工作物を一度に複数の面から一括加工できるため、作業効率が格段にアップします。また、高速かつ精密な加工が可能なため、品質の向上も期待できます。さらに、加工過程における誤差が少ないため、作業のムダを減らすことができます。これにより、生産性が向上し、コスト削減にもつながります。横型マシニングセンタの活用によって、効率的な加工が実現できるため、製造業において大きな利点があります。加工のスピードや精度を重視する場合には、是非横型マシニングセンタを検討してみてください。

メンテナンスとトラブルシューティング

日常のメンテナンスポイント

加工効率を上げる!横型マシニングセンタの活用テクニック集

横型マシニングセンタをうまく活用することで、加工効率を向上させることができます。例えば、横型マシニングセンタは複数の工具を同時に使用できるため、作業時間を短縮することができます。さらに、複数の面を一度に加工できるため、作業効率が飛躍的に向上します。

また、横型マシニングセンタは高い精度で加工ができるため、製品の品質向上にもつながります。このように、横型マシニングセンタをうまく活用することで、生産性と品質の両面でメリットを享受することができます。

加工効率の向上を図るためには、横型マシニングセンタの特性や適切な操作方法を理解し、効果的に活用することが重要です。是非、横型マシニングセンタの活用テクニックを学んで、生産性を向上させてください。

トラブル時の対処法

横型マシニングセンタは加工効率を上げるために重要な役割を果たします。この機械を効果的に活用するためには、いくつかのテクニックがあります。まず、工具の交換や部品のセットアップを効率的に行うことが重要です。それにより、生産性が向上し、時間のロスを最小限に抑えることができます。

さらに、切削条件やプログラム設定を最適化することも大切です。適切な工具やワークホルダーを選択し、最適な切削速度や切削深さを設定することで、品質の高い加工を実現できます。例えば、高精度の金属部品や精密加工が求められる製品製造において、横型マシニングセンタは欠かせない存在となります。

徹底したメンテナンスや定期的な点検も忘れてはいけません。機械の正常な動作を保つことが、生産性を維持するために必要です。これらのテクニックを組み合わせることで、横型マシニングセンタの効率を最大限に引き出すことができます。

長期的な機械性能の維持

横型マシニングセンタを効果的に活用するためには、長期的な機械性能の維持が不可欠です。機械の効率を最大限に引き出すためには、定期的なメンテナンスと清掃が欠かせません。慎重な操作と適切な保管も重要です。

例えば、切削液の定期的な入れ替えやツールの交換、機械部品の清掃などを怠らないことが重要です。これにより、横型マシニングセンタの寿命は延び、精密で高品質な加工が可能となります。

さらに、トラブルが発生した際の迅速な対応も重要です。正確な診断と修理を早めに行うことで、生産性の低下や損失を最小限に抑えることができます。

機械性能の維持にはコストと労力がかかりますが、その努力は加工効率の向上につながります。機械の長寿命と安定した性能は、生産プロセス全体において重要な要素となります。

最新技術と将来の横型マシニングセンタ

IoTと横型マシニングセンタの融合

横型マシニングセンタの効率を上げるためには、IoTの活用が不可欠です。IoTとは、インターネットを通じて機械同士が情報をやり取りする技術のことです。この技術を横型マシニングセンタに取り入れることで、生産性が向上し、コスト削減につながります。

例えば、IoTを使用することでマシニングセンタの稼働状況や製品の進捗状況をリアルタイムでモニタリングできます。これにより、機械の故障や停止を事前に予測し、生産ラインの中断を最小限に抑えることが可能です。

さらに、IoTを活用することでデータ分析を行い、生産プロセスの最適化を図ることができます。これによって、余分な作業を省き、生産性を向上させることができます。IoTと横型マシニングセンタの融合は、効率化と競争力強化に大きく貢献します。

自動化技術の進展と応用

加工効率を上げるためには、横型マシニングセンタを活用するテクニックが重要です。横型マシニングセンタは、高い効率で加工作業を行うことができる機械です。例えば、大型の部品を一度に複数個加工できるため、生産性が向上します。また、複数の工具を同時に使用できるため、切削時間を短縮することが可能です。

さらに、横型マシニングセンタは精度も高く、短時間で高品質な加工が可能です。このように、横型マシニングセンタを効果的に活用することで、生産性を向上させることができます。加工業界では、横型マシニングセンタの利用が広がりつつあり、その効果を実感する企業も増えています。横型マシニングセンタの活用により、効率的な加工が可能となり、競争力の強化につながるでしょう。

横型マシニングセンタの未来展望

横型マシニングセンタの未来展望

横型マシニングセンタは加工効率を向上させるための重要なツールです。例えば、工作物を効率的に加工することができ、複雑な形状や精密加工にも対応できます。このような機械の活用により、製造業の生産性向上や品質管理の向上が期待されています。

また、横型マシニングセンタは自動化技術との組み合わせにより、生産性を更に高める可能性があります。例えば、AIを活用した自動加工やIoTを用いた遠隔監視など、様々な技術が導入されています。これにより、作業効率が向上し、製品の生産スピードや精度が向上すると期待されています。

このように、横型マシニングセンタは製造業において重要な役割を果たしており、今後さらなる進化が期待されています。

ケーススタディと事例分析

成功事例の紹介

横型マシニングセンタの活用テクニック集

加工効率を上げるために、横型マシニングセンタを上手に活用するテクニックを紹介します。横型マシニングセンタは、部品加工において効率的で高精度な加工が可能です。

まず、横型マシニングセンタを使用する際には、適切な切削条件を設定することが重要です。適切な切削速度や切削量を選択することで加工品質を向上させることができます。

さらに、工具の選定も重要です。適切な工具を選ぶことで、加工効率が向上し、加工時間を短縮することができます。例えば、刃先の形状や材質によって加工の精度やスピードが変わるため、工具選びは慎重に行いましょう。

これらのテクニックを活用することで、横型マシニングセンタを効果的に活用し、効率的な加工を実現することができます。

効率化に貢献した横型マシニングセンタの導入事例

横型マシニングセンタを活用することで、加工効率を大幅に向上させることが可能です。この導入事例では、横型マシニングセンタがどのように効率化に貢献したかを具体的にご紹介します。

まず、横型マシニングセンタは作業スペースを有効活用できるため、作業者は素早く加工作業を行うことができます。例えば、大型の部品を一度に複数個取り扱えるため、作業効率が格段に向上します。

さらに、横型マシニングセンタは高度な自動化技術を備えており、加工精度や安定性が高いことも特長です。これにより、再加工や修正作業の必要性が減り、生産性を向上させることができます。

横型マシニングセンタの導入によって、工場の生産性向上やコスト削減が実現できるため、多くの企業で積極的に導入が進んでいます。加工効率を重視する方にとって、横型マシニングセンタは非常に有益なツールと言えるでしょう。

トラブルを乗り越えた実例と学び

加工効率を上げる!横型マシニングセンタの活用テクニック集

横型マシニングセンタは、工場で重要な役割を果たしています。その効率を上げるためには、様々なテクニックが必要です。例えば、工具の最適な選択や切削速度の最適化などが挙げられます。これらの工夫によって、作業効率が向上し、コスト削減にもつながります。

また、正確な計測や適切なプログラム設定も重要です。加工精度を高めるためには、細部にまで注意を払う必要があります。さらに、定期的なメンテナンスや清掃も忘れてはいけません。機械の寿命を延ばし、トラブルを未然に防ぐためにも大切な作業です。

これらのテクニックを取り入れることで、横型マシニングセンタの性能を最大限に引き出し、効率的な製造プロセスを実現することができます。

まとめと次のステップ

加工効率向上のためのチェックリスト

横型マシニングセンタの活用テクニックを理解するためには、加工効率向上のためのチェックリストを確認することが重要です。まず、工程を正確に把握し、作業の流れを最適化しましょう。そして、適切な切削条件を設定し、工具の選択を慎重に行います。さらに、機械の定期的なメンテナンスと清掃を怠らないことも効率向上のポイントです。

具体的な例を挙げると、工程を見直してムダを削減し、作業時間を短縮することができます。さらに、適切な工具を選定することで、加工精度を高めることが可能です。定期的なメンテナンスを行うことで機械の故障やトラブルを未然に防ぐことができます。

これらのチェックリストをしっかりと実践することで、横型マシニングセンタの活用効率を向上させることができます。

継続的なスキルアップと知識の更新

加工効率を上げる!横型マシニングセンタの活用テクニック集

横型マシニングセンタは、工作効率を向上させるための重要な装置です。例えば、主軸と工作台が水平方向に配置されており、大きなワークピースを取り扱う際に優れた安定性と精度を提供します。

このタイプのマシンを効果的に活用するためには、適切な切削条件の設定や最適な刃物の選択が不可欠です。さらに、自動化や工具の交換時間の短縮など、効率を向上させるさまざまなテクニックを取り入れることが重要です。

例えば、同一工程の連続加工や複数の工具を同時に使用することで、生産性を高めることが可能です。工程ごとに最適な加工条件を設定し、スムーズな生産ラインを構築することが重要です。

横型マシニングセンタの活用テクニックを継続的に学び、知識を更新することで、加工効率を向上させることができます。その結果、生産性向上やコスト削減など、さまざまな利点を得ることができるでしょう。

横型マシニングセンタの活用を進めるために

横型マシニングセンタの活用を進めるために、加工効率の向上が重要です。横型マシニングセンタは、工程効率を高めるために活用される傾向があります。具体的には、複数の工程をマシニングセンタで一括加工することで、作業時間を短縮し、生産性を向上させることができます。例えば、車輪の加工において、横型マシニングセンタを使用することで、車輪の軸穴や歯車の加工を一度に行うことができます。

また、横型マシニングセンタは、高い精度を要求される部品加工にも適しています。例えば、航空機部品や医療機器の製造において、微細加工や複雑形状の加工が求められる場合、横型マシニングセンタが活躍します。これにより、部品の精度向上や製品品質の向上につながります。

したがって、横型マシニングセンタの活用により、生産性の向上や部品品質の向上を実現することが可能です。加工効率を上げるためには、機械の適切な設定や最適なプログラムの活用が重要です。横型マシニングセンタの活用テクニックを習得し、効果的に導入することで、製造現場の生産性向上に貢献できるでしょう。

まとめ

横型マシニングセンタを効率的に活用するためのテクニックを紹介します。横型マシニングセンタは横方向に工具を移動させることで高い生産性を実現できます。加工効率を上げるためには、適切な切削条件や工具選定が重要です。また、適切な固定治具を使用することで精度を向上させることが可能です。横型マシニングセンタを活用する際には、これらのテクニックを活用し、効率的な加工を実現してください。

縦型マシニングセンタとは?基本構造から機能まで徹底解説

縦型マシニングセンタとは、工作機械の一種であり、加工作業において重要な役割を果たしています。機械工学や製造業に興味を持つ方にとって、その基本構造や機能について理解することは重要です。この記事では、縦型マシニングセンタがどのようなものなのか、その基本構造から機能までを詳しく解説します。工作機械の世界に触れることで、もっと広がる可能性に目を向けるきっかけとなるかもしれません。一緒に縦型マシニングセンタの魅力に迫ってみましょう。

縦型マシニングセンタとは?

縦型マシニングセンタの定義

縦型マシニングセンタとは、工作機械の一種で、立てた状態で加工を行う機械のことを指します。このタイプのマシンは、主に鋼やアルミなどの金属を削る際に使用され、加工精度や効率が高いとされています。

縦型マシニングセンタは、水平型と比べて工具の変更が容易であり、大型の部品や複雑な形状の加工に適しています。例えば、自動車部品や航空機部品の製造など、精密な加工が求められる産業で広く利用されています。

さらに、縦型マシニングセンタは作業スペースが広く、連続加工が可能なため、生産効率の向上に貢献しています。そのため、製造業における重要な役割を果たしています。これらの特性から、縦型マシニングセンタは製造業界において欠かせない存在となっています。

加工機械としての位置づけ

縦型マシニングセンタは、加工機械の一つとして重要な位置づけがあります。この特殊な機械は、工作物を固定した状態で切削加工を行うことができ、高精度な加工が可能です。例えば、金属やプラスチックなどの素材を精密に加工する際に利用されます。

縦型マシニングセンタは、工作物を上下方向に移動させることで加工を行うことができます。これにより、複雑な形状や穴を効率的に加工することができるため、産業界で広く活用されています。

さらに、縦型マシニングセンタは自動化された生産ラインに組み込まれることもあり、生産性向上に大きく貢献しています。このように、縦型マシニングセンタは加工業界において欠かせない存在となっています。

産業界における役割

縦型マシニングセンタは、工作機械の中でも特に重要な役割を果たしています。このタイプのマシニングセンタは、基本的には立っている状態で加工を行うことができる機械です。その特徴は、加工物を固定して切削や加工を行うことができることにあります。

縦型マシニングセンタは、例えば自動車や航空機などの部品加工に広く利用されています。これは、精密な加工が求められる産業界において、高い効率性と精度を持って作業を行うことができるからです。また、大型の部品や複雑な形状を持つ部品でも、縦型マシニングセンタを用いることで効率的に加工することが可能です。

ですから、縦型マシニングセンタは産業界において欠かせない存在と言えるでしょう。その高い加工精度と効率性により、さまざまな産業分野で重要な役割を果たしています。

縦型マシニングセンタの基本構造

主要な構成要素

縦型マシニングセンタとは、工作機械の一種であり、工作物を立てた状態で加工することができる装置です。この装置は、主に金属加工に使用され、高い精度と効率を提供します。縦型マシニングセンタは、横型と比較して工具の変更が容易であり、大型の工作物を加工する際にも適しています。

この装置の基本構造は、主軸、刃先、テーブル、ツールチェンジャーなどから成り立っています。主軸は回転し、刃先が加工物に切削加工を行います。テーブルは工作物を固定する役割を果たし、ツールチェンジャーは複数の工具を自動で取り替える機能を持っています。

縦型マシニングセンタの機能や特性を理解することで、製造業における生産性向上や品質向上に貢献することができます。そのため、この装置は産業界で広く活用されています。

スピンドルとは?

縦型マシニングセンタとは、工作機械の一種で、工作物を固定し、切削加工を行う機械です。主軸が縦に配置されており、切削加工に適した構造となっています。例えば、金属やプラスチックなどの素材を形作る際に使用されます。縦型マシニングセンタは、高い精度で加工が可能であり、効率的に大量の工作物を生産することができます。

このような性能により、縦型マシニングセンタは自動車産業や航空宇宙産業などの製造業で広く利用されています。工作物の複雑な形状や細部まで正確に加工する必要がある場合に、縦型マシニングセンタが活躍します。そのため、高度な技術や精密加工が求められる産業において欠かせない存在と言えるでしょう。

テーブルとその役割

縦型マシニングセンタとは、工作機械の一種で、主に金属加工に使用されます。このタイプのマシニングセンタは、工具が縦方向に動く特徴があります。例えば、ワークテーブルが水平方向に移動する横型とは異なり、工具が上下方向に移動します。この縦型の構造により、加工作業が効率的に行われることが可能です。

縦型マシニングセンタは、部品の固定が容易であり、複雑な形状の加工も精密に行えます。また、大型部品や深い穴の加工にも適しています。このような機能を持つ縦型マシニングセンタは、自動車産業や航空宇宙産業など、さまざまな産業で重宝されています。そのため、工場や製造現場で広く利用されています。

自動工具交換装置(ATC)

縦型マシニングセンタとは、工作機械の一種で、主に金属やプラスチックなどの素材を加工する際に使われる装置です。このセンターは、工作物を固定する台(ベッド)、切削工具を保持するツールチェンジャー、XYZ軸などの移動機構などで構成されています。

縦型マシニングセンタの最大の特徴は、工作物を垂直方向(上下方向)に保持し、切削工具を水平方向(左右方向)に移動させることができる点です。これにより、複雑な形状を持つ部品の加工や高精度加工が可能となります。

例えば、自動車部品や航空機部品の製造など、高度な加工作業を必要とする産業に広く利用されています。縦型マシニングセンタは、高い生産性と精度を求められる現代の製造業において欠かせない装置となっています。

制御システムの概要

縦型マシニングセンタは工作機械の一種で、縦軸に沿って工具を動かす構造を持っています。この方式により、作業スペースを効率的に使い、高精度な加工が可能となります。縦型マシニングセンタは、主に金属部品やプラスチック部品などの精密加工に使用されます。

縦型マシニングセンタには、主軸やツールチェンジャーなどの重要な部品が搭載されています。これらの部品は、自動制御システムによって連動し、作業をスムーズに進めます。例えば、自動でツールを交換したり、加工速度を調整したりすることができます。

このように、縦型マシニングセンタは、その構造や機能によって工業製品の製造に欠かせない重要な役割を果たしています。

立形マシニングセンタの機能と特性

3軸、4軸、5軸の違いとは?

縦型マシニングセンタとは、工作機械の一種で、工作物を上下方向に切削加工する機能を持つ機械です。このセンタは主に金属やプラスチックなどの素材を形作る際に使用され、精密さや効率性が求められる産業で重要な役割を果たしています。

縦型マシニングセンタは、他の軸数のマシニングセンタと比べて、縦方向にも切削加工が可能である点が特徴です。これにより、立体的な形状を持つ部品や複雑な表面加工が要求される製品の加工に向いています。例えば、航空機部品や自動車エンジンの部品などの製造に利用されています。

縦型マシニングセンタは、高精度かつ効率的な加工が求められる産業分野で広く活用されており、製造業において重要な存在となっています。

精密加工能力

縦型マシニングセンタは、工作機械の一種であり、精密加工能力が特徴です。このタイプのマシンは工作物を上下方向に移動させることができ、高い精度で加工作業を行うことが可能です。縦型マシニングセンタは、主に金属加工やプラスチック加工などの産業で使用されており、複雑な形状の部品を効率よく加工するのに適しています。例えば、エンジン部品や航空機部品などの製造に広く活用されています。そのため、精密な加工が求められる産業では欠かせない重要な機械と言えます。縦型マシニングセンタは、その高い加工精度と効率性から、多くの産業分野で重要な役割を果たしています。

複雑な形状の加工

縦型マシニングセンタは、工作機械の一種であり、立っている状態で加工を行うことができる機械のことを指します。このタイプのマシニングセンタは、主に金属やプラスチックなどの素材を切削加工する際に使用されます。

縦型マシニングセンタは、その構造上、加工の精度や効率が向上しやすい特徴があります。例えば、大きな素材を固定して加工する際に安定性が高く、複雑な形状の加工も容易に行うことができます。

さらに、縦型マシニングセンタは、自動化や省人化が進んでおり、高度な加工作業も可能となっています。そのため、産業界においては、生産性向上や品質確保の観点から幅広く利用されています。

このように、縦型マシニングセンタは、加工業務における効率性や精度の向上を実現する重要な機械として、広く活用されています。

多品種少量生産への適応性

縦型マシニングセンタとは、工作物を上下方向に加工することができる機械です。この特性により、多品種少量生産に適しています。例えば、自動車部品の製造工程で、異なる形状や寸法の部品を効率的に加工する際に活躍します。

縦型マシニングセンタは、工具が立っている状態で材料を削るため、切削時の振動が少なく、精度の高い加工が可能です。また、刃先の交換が比較的容易であり、作業効率が向上します。

さらに、縦型マシニングセンタは、工作物を固定しやすい構造を持っており、長時間稼働させることができます。これにより、生産効率が向上し、製品の品質向上にもつながります。多品種少量生産を行う産業にとって、縦型マシニングセンタは重要な役割を果たしています。

自動化と省力化の可能性

縦型マシニングセンタとは、加工作業を行う際に高い精度と効率を追求するために設計された機械です。このセンターは、工具が上下に移動することで加工を行うため、水平型と比較して縦型ならではの特長があります。

縦型マシニングセンタは、例えば自動車部品や航空機部品などの精密な加工に使用されています。その理由は、縦型センターが垂直の方向に工具を移動させることで、加工精度を高めることができるからです。さらに、縦型センターは工作物を固定して加工する際に安定性が高く、大きな部品や複雑な形状の加工にも適しています。

縦型マシニングセンタは、自動化と省力化の面でも注目されており、製造業の生産性向上に貢献しています。そのため、これからも縦型マシニングセンタの技術はさらに進化し、産業界に大きな影響を与えることが期待されています。

縦型と横型マシニングセンタの違い

構造的な違いとそれによる影響

縦型マシニングセンタは、工作機械の一種であり、その基本構造から機能までを詳しく解説します。縦型マシニングセンタは、横型と比べて工具の変更や加工物のセットが容易であり、高さ方向に負荷がかかる加工に適しています。この特性により、複雑な形状を持つ部品や精密加工が求められる製品において、高い加工精度を実現することが可能となります。

例えば、自動車や航空機のエンジン部品、医療機器の部品など、高い精度が求められる分野で縦型マシニングセンタが活躍しています。このように、構造的な違いが縦型マシニングセンタの優れた特性となり、さまざまな産業分野で重要な役割を果たしています。

加工能力の比較

縦型マシニングセンタは、工作機械の一種で、工作物を垂直に削ることができる重要な機械です。このタイプのマシニングセンタは、水平型と比較して狭いスペースでも効率的に加工することができ、特に精密加工に向いています。例えば、自動車や航空機部品、金型などの製造業において幅広く利用されています。

縦型マシニングセンタは、高速で精密な加工が可能であり、切削時の振動が少ないため、加工精度が向上します。また、回転テーブルや自動交換装置を備えていることが多く、作業効率を大幅に向上させることができます。

縦型マシニングセンタは、産業界で重要な役割を果たしており、製造業において高品質な製品を効率的に生産するための欠かせない装置と言えます。

利用シーンにおける選択基準

縦型マシニングセンタとは、工作機械の一種で、工作物を上下左右に移動させながら加工する機能を持つ機械です。このタイプのマシニングセンタは、部品の面や溝、穴などの加工に特に適しています。例えば、航空機や自動車産業などで使用されるエンジン部品やブレーキディスクなどの精密加工に使われています。

縦型マシニングセンタは、横型と比べて切削時の振動が少なく、精度の高い加工が可能です。また、大型の工作物でも安定して加工できる利点があります。そのため、医療機器や産業機械部品など、精密さが求められる分野で広く活用されています。

縦型マシニングセンタは、その特性から様々な産業で重要な役割を果たしており、加工精度や効率性を求める現代の製造業界において欠かせない存在と言えるでしょう。

メンテナンスと運用面の違い

「縦型マシニングセンタとは?基本構造から機能まで徹底解説」

縦型マシニングセンタは、工作機械の一種で、主に金属やプラスチックなどの素材を削る加工を行うための機械です。水平型と比べると、縦型の場合、作業台が立っているため、重力を利用して加工物をしっかり固定できるのが特徴です。

縦型マシニングセンタの構造は、主軸が上下に移動し、刃物を素材に対して垂直に動かすことができる点がポイントです。これにより、精密な加工が可能となります。例えば、航空機部品や自動車部品などの加工に広く使われています。

縦型マシニングセンタは、高い効率性と精度を求められる産業分野で重宝されており、その需要は今後ますます高まると考えられています。

縦型マシニングセンタの選び方

仕様と性能の見極め方

縦型マシニングセンタは、工作機械のひとつであり、その特徴や性能を理解することは重要です。縦型マシニングセンタの基本的な構造や機能を理解することで、その使い道や利点が明確になります。

まず、縦型マシニングセンタの特徴を説明します。縦型マシニングセンタは、切削加工を行う際に縦軸方向に主軸が動く構造を持っています。これにより、大きな加工面積を持つ部品や複雑な形状を持つ部品でも効率よく加工することができます。

続いて、縦型マシニングセンタの性能について詳しく見ていきます。例えば、高い精度で加工を行うことができるため、精密加工に向いています。さらに、複数の工具を使って自動的に加工を行うことができる機能も持っています。

縦型マシニングセンタの仕様と性能を理解することで、効率的な加工作業を行うことができ、製造業における重要な役割を果たしています。

メーカーごとの特徴

縦型マシニングセンタとは、工作機械の一種で、基本的には縦型の機械です。この種のセンタは、工作物を垂直に設置し、削り加工を行うことができます。例えば、金属やプラスチックをはじめとする材料を精密に加工する際に利用されます。縦型マシニングセンタは、その構造上、作業スペースが広く取られているため、大きな工作物や複数の部品を同時に加工することが可能です。さらに、精密な加工が求められる航空宇宙産業や自動車産業などでも広く活用されています。縦型マシニングセンタは、その高い加工精度や効率性から、多くの産業分野で重要な役割を果たしています。

導入時の注意点

縦型マシニングセンタとは、工作機械の一種で、主に金属やプラスチックなどの素材を加工する際に使用されます。このマシニングセンタは、縦軸方向に切削を行うことが特徴です。その基本構造は、立っているスタイルで、加工物を上下左右に動かせるテーブルと刀具を持つスピンドルからなります。

縦型マシニングセンタの主な機能は、高い精度で加工を行うことができることです。例えば、エンジニアリング業界では、複雑な形状や精密加工が要求される部品を製造する際に重宝されています。また、自動化機能が搭載されており、効率的に大量生産が可能です。

そのため、縦型マシニングセンタは産業界において重要な役割を果たしており、高度な加工技術が求められる分野で広く利用されています。

コストパフォーマンスの評価

縦型マシニングセンタとは、工作機械の一種で、工作物を正確に削るための機械です。このタイプのマシニングセンタは、上下方向に切削を行うことが特徴であり、縦型の構造を持っています。例えば、部品を正確に穴あけする際に活躍します。縦型マシニングセンタは、横型と比べて工作物の固定が容易であり、精度の高い加工が可能です。そのため、航空宇宙産業や自動車産業など、高精度加工が求められる産業で広く使用されています。縦型マシニングセンタの機能を理解することで、効率的な加工が可能となり、産業界での需要が高まっています。結果として、製造業において縦型マシニングセンタは重要な役割を果たしています。

縦型マシニングセンタの活用事例

自動車業界における活用

縦型マシニングセンタとは、工作機械の一種で、基本的な構造や機能について詳しく解説します。このマシニングセンタは、垂直方向に工具が動く特徴があります。これにより、精密な加工が可能となります。例えば、金属やプラスチックなどの素材を削り出す際に使用されます。

縦型マシニングセンタは、工業製品や自動車部品などの製造業界で広く活用されています。その理由は、高い精度で加工が行えることから、品質の向上や生産性の向上に貢献するからです。具体的な例として、自動車のエンジン部品や航空機の部品など、高精度な加工が求められる製品の生産に使用されています。

縦型マシニングセンタは、工業分野において欠かせない重要な機械であり、その需要は今後も高まることが予想されます。

航空宇宙産業での事例

縦型マシニングセンタとは、工作機械の一種で、主に金属加工に使用される機械です。この機械は縦方向に作業を行うことができる特徴を持ちます。具体的には、ワークテーブルが上下に移動し、切削加工を行うことができます。縦型マシニングセンタは、精密な加工や穴あけなど、高度な加工作業に適しています。

この機械は自動化が進んでおり、CNC(コンピュータ数制御)によって作業が行われます。また、多様な切削作業が可能であり、工作精度も高いため、製造業界で広く利用されています。さらに、縦型マシニングセンタは生産性が高く、効率的な生産を可能にします。

このように、縦型マシニングセンタは工業製品の製造において重要な役割を果たしており、その高度な機能と精密さから、製造業における必須の機械として注目されています。

精密機器製造における利用

縦型マシニングセンタは工作機械の一種で、加工精度が求められる精密機器製造において重要な役割を果たしています。この機械は、縦型のスピンドルを持ち、主に鋼材やアルミニウムなどの金属を加工する際に利用されます。縦型の構造により、重力を利用して加工物を固定することが可能であり、加工精度や安定性が向上します。

さらに、縦型マシニングセンタは高速での加工が可能であり、複雑な形状の加工も容易に行うことができます。例えば、自動車部品や航空機部品の製造において、精度が要求される部品を効率的に加工するために広く使用されています。このように、縦型マシニングセンタは精密機器製造において欠かせない存在となっています。

小規模工場での効果的な活用方法

縦型マシニングセンタとは、工作機械の一種で、主に金属加工や製造業において使用される機械です。縦型マシニングセンタは、「縦型」という名前が示す通り、主軸が垂直方向に配置されています。これにより、加工精度や効率が向上し、複雑な形状の部品やプロトタイプを製作する際に重宝されます。

この機械の特徴は、高い加工精度と柔軟性にあります。例えば、航空宇宙産業や自動車産業などの分野では、縦型マシニングセンタが活躍しています。複雑な部品や精密加工が求められる場面で、その高い能力を発揮します。

縦型マシニングセンタは、製造業界において重要な役割を果たしており、その高い性能と信頼性から幅広い産業分野で利用されています。

今後の縦型マシニングセンタの展望

技術革新の方向性

縦型マシニングセンタとは、工作機械の一種であり、主に金属を削る加工を行う機械です。横型マシニングセンタと比べ、特に高さ方向に加工することが得意な点が特徴です。縦型マシニングセンタは、基本的な構造として、主軸や加工台が垂直方向に配置されており、工具が材料に対して垂直に切削を行います。

この設計により、大きな部品や長尺の材料を加工する際に優れた安定性や精度を持ちます。例えば、自動車や航空機部品の加工など、精密さが求められる産業分野で活躍しています。縦型マシニングセンタの機能は、高速かつ精密な加工を行うことが可能であり、工作効率を向上させることができます。

このように、縦型マシニングセンタは工業製品の生産において重要な役割を果たしており、その機能や特長から幅広い産業分野で利用されています。

産業界での需要の変化

縦型マシニングセンタとは、工作機械の一種であり、工作物を回転させながら切削する機能を持っています。このタイプのマシニングセンタは、工具を上下に動かすことで加工を行うため、「縦型」と呼ばれています。

縦型マシニングセンタは、その構造から高い精度で加工ができる特徴があります。例えば、自動車部品や航空機部品、医療機器など、精密な加工が求められる産業で広く利用されています。また、大型・重量物の加工にも適しており、効率的な生産が可能です。

このように、縦型マシニングセンタは幅広い産業で需要が高まっています。その精度や効率性から、製造業界において重要な役割を果たしています。

環境配慮とエコロジーへの影響

縦型マシニングセンタとは、工作機械の一種であり、工作物を切削加工する際に使用される機械です。縦型マシニングセンタは、工具が上下(Z軸)方向に移動する特徴を持ち、高い精度で加工作業を行うことができます。

このタイプのマシニングセンタは、主に金属加工やプラスチック加工などの産業で使用されており、精密な部品や金型などの製造に欠かせない存在です。例えば、自動車部品や航空機部品の製造に広く利用されています。

縦型マシニングセンタは、高い生産性と精度を提供することから、製造業界において重要な役割を果たしています。工作物の加工を効率化し、品質向上に貢献するこの機械は、現代の製造現場において不可欠な存在と言えるでしょう。

教育と人材育成の重要性

縦型マシニングセンタとは、工作機械の一種で、主に金属加工に使用される装置です。この機械は、縦軸方向に工具や加工物を移動させることで精密な加工作業を可能にします。例えば、自動車部品や航空機部品の製造に広く活用されています。

縦型マシニングセンタの基本構造は、立型のフレームに加工台が取り付けられ、垂直軸のスピンドルが工具を回転させて加工する仕組みになっています。この構造により、複雑な形状や細かな加工が容易に行えるため、製造業界で重要な役割を果たしています。

機能面では、高速かつ高精度な加工が可能であり、大量生産にも適しています。さらに、自動化やCNC制御により効率的な生産が可能となり、製品の品質向上にも貢献しています。縦型マシニングセンタは、製造現場に革新をもたらす重要な装置と言えます。

まとめ

縦型マシニングセンタについて解説します。縦型マシニングセンタは工作機械の一種であり、その基本構造と機能について理解することが重要です。縦型マシニングセンタは工作物を加工する際に高い精度と効率を実現するための装置です。工作物を固定させ、切削加工を行う際に使用されます。機能面では、高速での切削加工が可能であり、精密な加工が求められる産業分野において広く利用されています。

「トラブル回避!横型マシニングセンタ定期メンテナンスチェックリスト」

横型マシニングセンタの基本

横型マシニングセンタとは

横型マシニングセンタとは、加工対象物を横に挟んで切削加工を行う工作機械のことです。このタイプのマシンは高い精度で加工を行うことができ、大量生産に適しています。横型マシニングセンタは自動化された生産ラインで使用されることが多く、工場の生産性を向上させる重要な役割を果たしています。 定期メンテナンスは、横型マシニングセンタを適切に稼働させるために欠かせません。定期的な点検や清掃によって機械の故障を事前に防ぎ、生産ラインの停止を最小限に抑えることができます。例えば、加工精度を維持するためには定期的なツール交換や油の交換が重要です。 横型マシニングセンタの定期メンテナンスを怠ると、機械の寿命が縮んだり、加工精度が低下したりするリスクが高まります。したがって、定期メンテナンスチェックリストを作成し、定められたスケジュール通りにメンテナンスを実施することが重要です。横型マシニングセンタの構造と機能

横型マシニングセンタは、工作機械の中でも重要な役割を果たしています。このタイプのマシニングセンタは、主軸が水平に配置されており、ワークを固定し、切削工具を移動させて加工することができます。横型マシニングセンタの構造は、精密な加工を可能にする高い剛性と安定性を持っています。例えば、自動車や航空機部品など、高精度を要求される部品の加工に活用されています。 このような横型マシニングセンタを効率的に稼働させるためには、定期的なメンテナンスが欠かせません。定期メンテナンスを行うことで、機械の性能を維持し、トラブルを予防することができます。具体的には、軸受の交換やガイドレールの清掃など、様々な点検や調整が必要です。定期メンテナンスの実施によって、横型マシニングセンタの寿命を延ばし、安定した加工品質を維持することができます。フライス盤と横型マシニングセンタの違い

横型マシニングセンタとフライス盤の違いについて考えてみましょう。横型マシニングセンタは、複数の工具を使って同時に複数の面を加工できる優れたマシンです。一方、フライス盤は一度に1つの面だけを加工することができます。たとえば、横型マシニングセンタは複雑な形状の部品を効率的に加工できますが、フライス盤は単純な形状の部品に向いています。 具体的な例を挙げると、車のエンジン部品を考えてみましょう。エンジンのブロック部分は横型マシニングセンタで複数の加工工程を同時に行えますが、エンジンのバルブ部分はフライス盤を使用して1つずつ加工するのが適しています。 このように、横型マシニングセンタとフライス盤はそれぞれ得意とする分野が異なります。工程や部品の形状に合わせて最適な機械を選択することが重要です。横型マシニングセンタメンテナンスの重要性

メンテナンスの必要性

横型マシニングセンタの定期メンテナンスは、機械の正常な動作を維持し、トラブルを未然に防ぐ重要な作業です。定期的なメンテナンスにより、機械の寿命を延ばし、生産性を向上させることが可能です。 その理由は、摩耗や部品の劣化などによる故障を未然に防ぎ、故障時にかかる修理コストを抑えることができるからです。例えば、定期的な清掃や潤滑、部品の交換など、適切なメンテナンスを行うことで、機械全体の安定した動作を保つことができます。 したがって、定期メンテナンスは横型マシニングセンタの信頼性を高め、生産ラインの停止や製品の品質低下などのリスクを軽減する重要な手段と言えます。定期的なメンテナンスを怠らず、機械の性能を最大限に活かすことが、生産性向上に繋がるのです。定期メンテナンスのメリット

定期メンテナンスは、横型マシニングセンタの正常な稼働を維持するために非常に重要です。定期メンテナンスを行うことにより、機械の故障やトラブルを予防し、生産性や効率を向上させることができます。 まず、機械のパーツが摩耗していないかどうかを定期的にチェックすることで、機器の寿命を延ばすことができます。例えば、ベアリングやツールホルダーなどの消耗品を交換することで、機械の性能を維持し、安定した加工作業を実現できます。 さらに、油や冷却液の交換や清掃を行うことで、機械の動作をスムーズにし、精度を高めることができます。定期メンテナンスを怠ると、機械の故障リスクが高まり、生産ラインが停止する可能性もあります。 つまり、定期メンテナンスは横型マシニングセンタの信頼性と長寿命を守るために欠かせない作業であり、トラブルを未然に防ぐ重要な役割を果たしています。故障を未然に防ぐ予防メンテナンス

横型マシニングセンタを効果的に運用するためには、定期メンテナンスが欠かせません。予防メンテナンスを行うことで、故障を未然に防ぐことができます。例えば、定期的に機械の清掃や部品の交換を行うことで、横型マシニングセンタの性能を維持し、長期間安定して使用することが可能となります。さらに、定期メンテナンスによって、機械の故障リスクを低減し、生産性を向上させることができます。故障が発生した場合、生産が滞るため、定期メンテナンスは極めて重要です。横型マシニングセンタの正常な稼働を確保するためにも、定期的なメンテナンスを怠らないようにしましょう。横型マシニングセンタの定期メンテナンスチェックリスト

清掃:切粉と汚れの除去

横型マシニングセンタの定期メンテナンスは、機械の正常な動作を維持し、トラブルを回避する重要な作業です。清掃はその中でも特に重要で、切粉や汚れを定期的に除去することが欠かせません。これは、機械のパフォーマンスを維持し、故障のリスクを軽減するために必要です。 切粉や汚れが機械内部に蓄積すると、機械の動作に支障をきたし、加工精度が低下する可能性があります。例えば、切削液の残留が原因で機械の部品が錆びつくことで故障が起こることがあります。 定期的な清掃によって、機械の寿命を延ばし、効率的な加工作業を維持することができます。横型マシニングセンタのメンテナンスチェックリストには、清掃が確実に含まれていることを忘れずに、定期的かつ丁寧な清掃を行うことが大切です。潤滑:適切な潤滑油の選択と補給

定期的なマシニングセンタのメンテナンスは、トラブルを回避するために重要です。横型マシニングセンタの適切な潤滑油の選択と補給は機械の正常な動作を保つ上で欠かせません。潤滑油は部品同士の摩擦を減らし、劣化を防ぐ役割を果たします。潤滑不足や適切でない潤滑油の使用は機械の故障や劣化を引き起こす可能性があります。 例えば、定期的に潤滑油を交換し、適切な量を補給することで、マシニングセンタの耐久性を維持できます。また、潤滑油の種類や定期的な点検作業を行うことで、機械の性能を最適化することができます。機械の正常な動作を維持するために、潤滑油の管理には細心の注意が必要です。点検:摩耗部品のチェックと交換

横型マシニングセンターの定期メンテナンスチェックリストにおいて、重要な項目の一つは摩耗部品の点検と交換です。機械の正常な動作を維持するために、定期的にこのチェックを行うことが不可欠です。摩耗部品は使用によって劣化し、機械の性能や精度に影響を与える可能性があります。 摩耗部品とは、例えば切削工具やベアリング、スライドレールなどの部品を指します。これらが適切に機能していない場合、加工精度が低下したり機械の故障を引き起こす可能性があります。したがって、定期的な点検と必要に応じた交換が重要です。 摩耗部品の点検を怠ると、予期せぬトラブルが発生する恐れがあります。機械の安全性と正確性を確保するために、定期メンテナンスの一環としてこのチェックをきちんと行うことが大切です。調整:精度の維持と調整

横型マシニングセンタの定期メンテナンスは、精度を維持しトラブルを回避する重要な作業です。マシニングセンタは高精度な加工を行う機械であり、正確な動作が求められます。定期的なメンテナンスは、機械の正確な動作を維持し、生産性を向上させる一助となります。 メンテナンスチェックリストには、各部品の状態をチェックする項目が含まれます。例えば、ツールチェンジャーの動作確認や冷却液の交換などが挙げられます。これらの項目を定期的に確認することで、マシニングセンタの機能を維持し、トラブルを事前に防ぐことができます。 定期メンテナンスは、生産ラインの停止時間を最小限に抑えるためにも重要です。機械の故障やトラブルが生じると、生産性が低下しコストがかかる可能性があります。定期メンテナンスを怠らず、機械を確実に稼働させることが、生産性向上につながります。ソフトウェア:プログラムの更新とバックアップ

「トラブル回避!横型マシニングセンタ定期メンテナンスチェックリスト」 横型マシニングセンタのメンテナンスは機械の正常な動作を保つために非常に重要です。定期的なメンテナンスを行うことで、機械の故障やトラブルを未然に防ぐことができます。 まず、マシニングセンタの清掃を定期的に行いましょう。埃や異物が機械内部にたまると、正常な動作を妨げる原因となります。次に、部品の交換や潤滑油の補充も忘れずに行いましょう。部品の摩耗や油切れが機械の効率を低下させる原因となります。 例えば、定期的なメンテナンスを怠ると、加工精度が低下したり、機械が異音を出すようになる可能性があります。これらのトラブルは生産性や加工品質に影響を与えるため、定期的なメンテナンスは欠かせません。 横型マシニングセンタの定期メンテナンスを怠らないことで、機械の長寿命化や効率の向上につながります。トラブルを避け、安定した生産性を実現するために、定期的なメンテナンスをしっかりと行いましょう。切粉トラブルを防ぐポイント

切粉の発生原因と影響

横型マシニングセンタの定期メンテナンスは重要です。なぜなら、機械の正確な動作を保つために欠かせないからです。機械の効率を維持するために、切粉の発生原因と影響を理解することが重要です。 切粉が発生する主な原因は、切削操作中に生じる摩擦や熱です。これらの切粉が機械内部に蓄積すると、機械のパフォーマンスや寿命に影響を与える可能性があります。例えば、適切なメンテナンスが行われない場合、切粉が機械部品を損傷させる恐れがあります。 したがって、定期メンテナンスチェックリストを遵守することで、切粉の発生を抑制し、機械の正常な動作を維持することができます。機械の長寿命と高い効率を実現するためには、定期的なメンテナンスが欠かせません。切粉除去のテクニック

横型マシニングセンタのメンテナンスは、トラブルを未然に防ぐために非常に重要です。定期的なメンテナンスを怠ると機械の劣化が進み、不具合や故障のリスクが高まります。例えば、切粉の除去は重要な作業の一つです。切削作業中には金属切屑が発生し、これが機械内部に溜まると機械の正確な動作を妨げる可能性があります。 そのため、メンテナンスチェックリストに切粉除去が含まれていることは重要です。こまめに切粉を除去することで、機械の寿命を延ばし、正確な加工品質を保つことができます。定期的なメンテナンスをきちんと行うことで、機械のトラブルを未然に防ぎ、安定した生産性を確保することができます。しっかりとしたメンテナンス体制を整えることで、生産ラインの効率を向上させることにもつながります。切粉トラブル対策の実践

横型マシニングセンタの定期メンテナンスは、機械の正確な動作を確保し、トラブルを未然に防ぐ重要な作業です。メンテナンスを怠ると、機械のパフォーマンスが低下し、故障のリスクが高まります。 理由として、定期メンテナンスにより機械の寿命を延ばし、生産性を向上させることができます。具体例として、定期的な清掃や部品交換によって、機械の劣化を防ぎ、作業精度を維持することができます。 したがって、定期メンテナンスチェックリストを作成し、適切なタイミングでメンテナンス作業を行うことが重要です。機械のトラブルを回避し、生産性を維持するために、定期メンテナンスを怠らないようにしましょう。定期メンテナンスの落とし穴と対策

定期メンテナンスの盲点

横型マシニングセンタの定期メンテナンスは、機械の長寿命と正確な加工を確保するために欠かせません。しかし、定期メンテナンス中に見落とされやすいポイントがあります。例えば、冷却液の交換やフィルターの清掃など、細かな部分の点検が重要です。定期メンテナンスを怠ると、機械のパフォーマンスが低下し、故障のリスクが高まります。もし機械が故障すれば、修理に時間と費用がかかり、生産性が低下する可能性があります。 そのため、定期メンテナンスの際には、機械全体を包括的に点検することが重要です。機械の頻繁な稼働や厳しい作業条件下での使用がある場合は、定期メンテナンスのサイクルを短く設定することも検討すべきです。横型マシニングセンタを長く効果的に運用するためには、定期メンテナンスの盲点を見逃さず、丁寧に対処することが重要です。よくあるメンテナンスの誤解

横型マシニングセンタの定期メンテナンスは重要ですが、よくあるメンテナンスの誤解があります。一般的な誤解は、機械が正常に動作しているからメンテナンスは不要という考えです。しかし、機械が正確に動作していても、定期的なメンテナンスがないと将来的な故障リスクが高まります。 例えば、切削油の交換やベルトの点検など、定期メンテナンスを怠ると機械の寿命が短くなる可能性があります。機械が故障した場合、生産ラインが停止し、業務に大きな影響を及ぼすことも考えられます。 そのため、定期メンテナンスは機械の効率的な稼働と故障リスクの低減につながります。機械の健康状態を保つためにも、定期的なメンテナンスを怠らないようにしましょう。効果的なメンテナンス計画の立案

横型マシニングセンタの定期メンテナンスはトラブルを予防し、機械を効果的に稼働させるために重要です。メンテナンス計画を立案することで、機械の寿命を延ばし、生産性を維持できます。具体的な例を挙げると、定期的な清掃や潤滑油の交換などが挙げられます。これにより、機械の故障リスクを減らし、作業効率を向上させることができます。 例えば、定期的なメンテナンスを怠ると、機械の精度が低下し、生産ラインが停止する可能性があります。その結果、追加の修理コストや生産の遅れが発生するでしょう。したがって、定期メンテナンスの重要性は言うまでもありません。定期的なチェックリストを作成し、定期メンテナンスを実施することで、機械の信頼性を高め、生産性を最大限に引き出すことができます。横型マシニングセンタのメンテナンスで注意すべきこと

主要部品のメンテナンスポイント

横型マシニングセンタを効率的に稼働させるためには、定期的なメンテナンスが欠かせません。主要部品を正しくメンテナンスすることで、機械の寿命を延ばし、トラブルを未然に防ぐことが可能です。 まず、スピンドルのメンテナンスを行う必要があります。スピンドルは横型マシニングセンターの中核を成す部品であり、適切なグリースアップや回転テストを定期的に実施することで、異常を早期に発見し修理することができます。 また、ガイドウェイやボールネジなどの部品も定期的に清掃し、適切な潤滑油を補充することが重要です。これにより、機械の精度を維持し、正確な加工を実現することができます。 横型マシニングセンタの定期メンテナンスを怠ると、機械の故障や生産性の低下などのトラブルが起こるリスクが高まります。しっかりとしたチェックリストを作成し、定期的な点検とメンテナンスを行うことで、トラブルを回避し、安定した稼働を実現しましょう。環境因子によるメンテナンスの変動

横型マシニングセンタの定期メンテナンスは、機械の状態を維持し、トラブルを未然に防ぐ重要な作業です。環境因子がメンテナンスに与える影響は大きく、湿度や温度の変動が機械のパフォーマンスに影響を及ぼします。例えば、湿度が高い場合、機械内部の部品に錆が発生しやすくなります。これにより、機械の動作が不安定になり、故障の可能性が高まります。 そのため、定期メンテナンスでは、環境因子による影響を考慮したチェックリストを活用することが重要です。例えば、湿度が特に高い季節には、部品の錆び具合を確認したり、潤滑油の交換を行ったりすることが必要です。こうした細やかな作業が、機械の寿命を延ばし、生産性を向上させる効果があります。定期メンテナンスを怠らず、環境因子による影響を常に意識することが、トラブルを回避し、機械の効率的な運用につながります。メンテナンス時の安全対策

横型マシニングセンタの定期メンテナンスは、機械の安全性を保つ重要な手順です。メンテナンス時には、まず安全対策をしっかりと行うことが不可欠です。例えば、電源を切り、機械が完全に停止してから作業を始めることが安全に繋がります。作業中は、防護具を着用し、機械内部に手を入れる際は特に注意が必要です。 その他にも、定期的な点検や清掃も重要です。油の補充や交換、パーツの締め付け確認など、細かな作業も見逃せません。例えば、切削液の流れが滞ったり、異音や振動があったりした場合にはすぐに対処することが大切です。 メンテナンス時の安全対策をしっかりと守りながら、定期的なチェックリストに沿って確認作業を行うことで、横型マシニングセンタの稼働率や機械の寿命を向上させることができます。安全第一のメンテナンス管理を心掛け、トラブルを未然に防ぎましょう。TTS(Total Technical Service)とは

TTSの概要とメリット

TTS(Text-to-Speech)は、テキストデータを音声に変換する技術です。この技術は、コンピュータやスマートデバイスがテキスト情報を音声で読み上げることを可能にします。TTSは、様々なアプリケーションやデバイスで利用されており、ユーザーにとって便利な機能を提供しています。TTSの概要

| 項目 | 説明 |

|---|---|

| 技術の仕組み | – テキストを解析し、音声合成を行う。 |

| 音声合成方式 | – ルールベース(音声データを組み合わせる) – ディープラーニング(自然な音声生成) |

| 対応言語 | – 多くの言語に対応しており、言語ごとに異なる音声が生成可能。 |

TTSのメリット

| メリット | 説明 |

|---|---|

| アクセシビリティの向上 | – 視覚障害者や高齢者にとって、情報の入手が容易になる。 |

| 効率的な情報伝達 | – 音声での情報提供により、手を使わずに情報を受け取れる。 |

| 多言語対応 | – 複数の言語で音声生成が可能なため、国際的な利用が促進される。 |

| ユーザーエクスペリエンスの向上 | – インタラクティブな要素を加えることで、アプリやデバイスの使いやすさが向上。 |

| コンテンツの多様化 | – 音声によるナレーションや教育コンテンツの制作が容易になる。 |

まとめ

TTS技術は、情報のアクセシビリティを向上させ、効率的な情報伝達を可能にする重要なツールです。視覚障害者や高齢者にとって、日常生活での情報入手を容易にし、ユーザーエクスペリエンスを向上させるために役立っています。さらに、多言語対応や音声コンテンツの制作を通じて、幅広い分野での利用が期待されています。TTSを活用したメンテナンスの事例

TTS(Text-to-Speech)技術は、メンテナンス分野においても幅広く利用されています。具体的な事例を通じて、その効果と利点を見ていきましょう。1. 設備の音声ナビゲーション

| 事例 | 説明 |

|---|---|

| 工場内設備の指示 | – TTSを使って、作業者が特定の設備の操作手順を音声で確認できるシステム。 – 手順を音声で案内することで、作業者が手を使わずに確認できるため、効率的。 |

2. 点検・保守作業のガイド

| 事例 | 説明 |

|---|---|

| 定期点検の手順説明 | – TTSを利用して、点検作業の手順や注意事項を音声で提供。 – 作業者は目を使わずに指示を確認できるため、作業の精度が向上。 |

3. 遠隔メンテナンスサポート

| 事例 | 説明 |

|---|---|

| 遠隔地での技術サポート | – 専門家がTTSを使用して、現場の作業者に音声で指示を出すシステム。 – 迅速に問題解決ができ、ダウンタイムを最小限に抑えることが可能。 |

4. 設備状態の音声報告

| 事例 | 説明 |

|---|---|

| リアルタイムモニタリング | – TTSを用いて、設備の状態や異常を音声で報告。 – 作業者は音声によるアラートを受け取り、迅速に対応できる。 |

まとめ

TTS技術は、メンテナンス作業の効率を大幅に向上させる可能性を秘めています。音声ナビゲーションや遠隔サポートを通じて、作業者はより安全かつ迅速に業務を遂行できるため、メンテナンスの質と生産性が向上します。これにより、設備の稼働率が高まり、結果としてコスト削減にもつながるでしょう。横型マシニングセンタメンテナンスのベストプラクティス

業界のベストプラクティスとは

横型マシニングセンタの定期メンテナンスは、トラブルを回避し、機械の効率を維持するために重要です。なぜなら、適切なメンテナンスが行われないと、機械の故障や性能低下のリスクが高まるからです。具体的には、定期的な清掃、部品の交換、潤滑油の補充などが含まれます。例えば、スライドウェイの清掃は、正確な加工精度を維持し、機械寿命を延ばす効果があります。 横型マシニングセンタのメンテナンスを怠ると、生産性が低下し、コストが増大する可能性があります。したがって、定期的かつ適切なメンテナンスを行うことは、機械の正常な稼働を確保し、生産性向上につながります。定期メンテナンスを怠らず、チェックリスト通りに作業を行うことで、横型マシニングセンタの性能を最大限に引き出すことができるでしょう。長期的なメンテナンス戦略

横型マシニングセンタの定期メンテナンスは機械の長寿命と安定した稼働に欠かせません。定期的なメンテナンスは、機器の故障やトラブルを予防し、生産性を向上させる重要な措置です。具体的なチェックリストを用意し、定期的に点検を行うことが大切です。 まず、横型マシニングセンタの冷却システムやオイルレベルをチェックし、正常に作動しているか確認します。次に、各部品の摩耗や劣化をチェックし、必要に応じて交換や補修を行います。さらに、電子部品や配線の点検も忘れずに行いましょう。 これらの定期メンテナンスを怠らずに行うことで、横型マシニングセンタのトラブルを未然に防ぎ、機械の寿命を延ばし、安全かつ効率的な稼働を実現できます。定期的なメンテナンスは、機械の信頼性を高めるために欠かせない重要なステップと言えます。メンテナンスの効率化とコスト削減

横型マシニングセンタの定期メンテナンスは重要です。効率的でコストを削減するために、定期的なメンテナンスが必須です。マシンが正常に作動することは生産性にも直結します。例えば、定期的な清掃や部品交換は機械の寿命を延ばし、トラブルを未然に防ぎます。定期メンテナンスを怠ると、故障や停止時間が増え、生産性が低下する可能性があります。 特に横型マシニングセンタでは、切削や加工の精度が求められるため、定期メンテナンスは欠かせません。また、部品の摩耗や異常音など、日常的に注意すべき点もあります。定期メンテナンスを怠らず、適切なチェックリストに基づいて作業を行うことで、マシニングセンタのトラブルを回避し、生産性を向上させることができます。まとめ

横型マシニングセンタの定期メンテナンスはトラブルを回避するために非常に重要です。メンテナンスは機械の寿命を延ばし、生産性を維持するために欠かせません。定期的な点検や清掃、潤滑油の交換などを適切に行うことが重要です。定期メンテナンスチェックリストを作成し、順守することで機械のトラブルを最小限に抑えることができます。「縦型マシニングセンタ用工具の選び方ガイド」

縦型マシニングセンターを使用する際、適切な工具の選定は極めて重要です。高性能な工具を選ぶことで、加工の精度や効率を最大化し、生産性を向上させることが可能となります。さまざまな工具の中から最適なものを選ぶことで、縦型マシニングセンターを最大限に活用できることは言うまでもありません。本ガイドでは、専門家がおすすめする工具選びのポイントや効率アップのテクニック、さらには高性能工具のリストまでを完全網羅。縦型マシニングセンターを用いた精密加工を行う際には、ぜひ本記事を参考にして、選りすぐりの工具を手に入れ、生産性と品質を向上させましょう。

縦型マシニングセンタとは

縦型マシニングセンタの基本構造

縦型マシニングセンタの基本構造は、工具選びの重要性を考える際に理解しておくことが大切です。縦型マシニングセンタは、立てた状態で工具を使用するため、横型とは異なる構造を持っています。縦型の特長を最大限に活かし、効率的に加工を行うためには、適切な工具選びが欠かせません。

例えば、高精度加工を実現するためには、縦型マシニングセンタ専用の工具を選ぶことが重要です。このように、縦型マシニングセンタに適した工具を選定することで、精密加工や生産性の向上につながることが期待されます。工具選びが生産性や品質向上に直結するため、慎重な検討が求められます。

縦型マシニングセンタの特徴とメリット

縦型マシニングセンタは、工具選びにおいて重要なポイントとなります。縦型マシニングセンタでは、高精度加工や効率的な生産性を実現するために、専用の工具を選定することが必要です。例えば、高耐久性や高精度を持つカッターやホルダーが縦型マシニングセンタに適しています。

特に、縦型マシニングセンタ専用の工具を使用することで、精密加工の技術向上や効率的な加工が可能となります。例えば、耐久性と効率性を両立した工具を選ぶことで、生産性を向上させることができます。

工具の選定が生産性や加工品質に与える影響は大きいため、縦型マシニングセンタを最大限活用するためには適切な工具を選ぶことが不可欠です。

縦型マシニングセンタのデメリットと対策

縦型マシニングセンタのデメリットと対策

縦型マシニングセンタは素晴らしい工具ですが、いくつかのデメリットもあります。例えば、高価な部品を使用するため、コストがかかることがあります。また、使用中に振動が生じることもあり、加工精度に影響を与える可能性があります。

このようなデメリットに対処するための対策もあります。例えば、適切な工具選びや定期的なメンテナンスを行うことで、振動を最小限に抑えることができます。さらに、加工精度を向上させるためには、適切な工具を選定し、使い方をマスターすることが重要です。

上記の対策を講じることで、縦型マシニングセンタのデメリットを克服し、効率的かつ精密な加工を実現することができます。

縦型マシニングセンタ用工具の基本

工具の種類とその用途

縦型マシニングセンタ用工具の選び方には、様々な種類があります。各工具にはそれぞれ特定の用途があり、性能を最大化するためには正しい工具の選定が不可欠です。

縦型マシニングセンタでは、高精度な加工が求められるため、専用の工具が必要となります。例えば、高速度切削や深い穴へのアプローチが必要な場合には、特別なタイプの切削工具が適しています。

工具の選定で差が出ることもあります。専門家が推奨する工具カタログや耐久性・効率性を重視した工具の選び方が重要です。適切な工具を選ぶことで生産性を向上させることができ、精密加工においても優れた成果を得ることができます。工具の品質向上は、縦型マシニングセンタでの作業効率や品質を向上させる秘訣となります。

工具選びの基準とポイント

縦型マシニングセンタ用工具を選ぶ際の基準とポイントについて考えてみましょう。縦型マシニングセンタが高性能を発揮するためには、適切な工具の選定が重要です。例えば、加工精度や生産性を向上させるためには、耐久性や効率性に優れた工具を選ぶことがポイントです。

縦型マシニングセンタ専用の工具を使用することで、作業効率が向上し、品質も安定します。また、専門家が推奨する工具を選定することで、精密加工において優れた結果を得ることができます。

工具選びで差がつく縦型マシニングセンタの効率アップ術を身につけることで、加工作業がスムーズに行えるだけでなく、生産性も向上することが期待できます。工具の選定によって、縦型マシニングセンタの性能を最大限に引き出す方法を見つけることが重要です。

縦型マシニングセンタ専用工具の紹介

縦型マシニングセンタ専用工具の選び方について、重要なポイントをお伝えします。縦型マシニングセンタは精密加工に適した機械であり、適切な工具の選定が性能を最大化します。例えば、高精度加工には専用のカッターやホルダーが必要です。これらの工具を選ぶ際には、耐久性や効率性も考慮しましょう。

縦型マシニングセンタの使い方によっても工具の選定が変わります。特定の加工作業に適した工具を選ぶことで、効率的な加工が可能となります。専門家のアドバイスやカタログを参考にすることで、最適な工具を選ぶ手助けになります。

工具の選定が生産性向上や品質向上につながることを考えると、縦型マシニングセンタ専用工具の重要性がより一層際立ちます。適切な工具を選ぶことで、精密加工や効率化を実現し、業務効率を向上させることができます。

高精度加工を実現する工具選び

精密加工に適した工具の特徴

縦型マシニングセンタで精密加工を行う際に重要なのは、適した工具を選ぶことです。精密加工に適した工具の特徴を理解することで、作業効率や品質を最大化できます。例えば、縦型マシニングセンタで使用する工具は、高い耐久性と精度が求められます。これには、材質の選定や刃先の形状、コーティングなどが重要です。

特に、高硬度の材料を加工する場合は、耐摩耗性や切れ味の良さが必要です。例えば、超硬合金を使用した工具は、耐久性が高く精密な加工が可能です。また、コーティング技術が進化した工具は、摩擦を抑えて加工精度を向上させます。

縦型マシニングセンタでの作業において、適切な工具を選ぶことで、精密加工の効率化と品質向上につながります。工具選びには、加工する材料や加工条件に合わせた適切な工具を選ぶことが重要です。

材料と加工方法に応じた工具選定

異なる材料や加工方法によって、縦型マシニングセンタで使用する工具を選ぶ際には、適切な選定が重要です。例えば、硬い材料を切削する際には、適切な切削工具を選ぶことが必要です。加工精度が求められる場合は、高精度の工具を選定することで品質向上に繋がります。

具体例として、アルミニウム合金を加工する際には、刃先が焼き付きにくいコーティングが施された工具が適しています。同様に、高速加工を行う場合には、工具の強度や耐久性も考慮する必要があります。適切な工具を選定することで、縦型マシニングセンタの性能を最大限に引き出し、効率的な加工を実現することができます。

工具寿命を延ばすためのメンテナンス

縦型マシニングセンタ用工具の選び方は、機械の性能を最大限に活用するための重要なポイントです。縦型マシニングセンタは高精度な加工を実現するために設計されていますが、その効率を最大化するためには適切な工具の選定が欠かせません。例えば、耐久性や切削性能が優れている工具を選ぶことで、工具寿命を延ばすことができます。

工具の選定によっては、加工精度や生産性に大きな差が出ることもあります。専門家が推奨する高性能工具や効率的な工具の使い方を取り入れることで、縦型マシニングセンタの性能を向上させることが可能です。工具選びにも工夫が必要ですが、適切な工具を選ぶことで精密加工が実現し、生産性もアップします。そのため、縦型マシニングセンタ向けの工具選びは工場の効率化や品質向上に直結する重要な作業と言えます。

効率アップのための工具選定術

加工効率を高める工具の選び方

縦型マシニングセンタを効果的に活用するためには、適切な工具の選択が不可欠です。高い加工効率を実現するためには、工具の性能や耐久性、精度などを考慮する必要があります。例えば、高速切削に適した切削工具や、高精度加工を可能にする測定器具などが重要です。これらの工具を選定することで、縦型マシニングセンタの性能を最大限に引き出すことができます。

専門家が推奨する工具カタログや、耐久性と効率を重視した工具選びが重要となります。適切な工具を選ぶことで、生産性が向上し、精密加工が可能となります。縦型マシニングセンタでの作業効率を高めるためには、工具選びに注意を払い、最適なものを選択することが重要です。

加工時間短縮に貢献する工具の選択

縦型マシニングセンタを効率的に活用するためには、適切な工具の選択が重要です。例えば、高精度加工を実現するためには、切削能力や耐久性に優れた工具を選ぶことが必要です。さらに、工具の選定によっては加工時間の短縮や生産性の向上にも貢献します。縦型マシニングセンタ向けの専用工具を選ぶことで、精密加工や効率的な加工が可能となります。専門家が推奨する工具カタログを参考にすることで、品質向上や効率化を図ることができます。工具選びが生産性向上につながる秘訣であり、縦型マシニングセンタの性能を最大限に活かすためには、工具選びにこだわることが重要です。

自動化と工具選びの関連性

縦型マシニングセンタを最大限に活用するためには、適切な工具の選択が欠かせません。工具の選定は精密加工の鍵となります。例えば、切削力や寿命、精度などの要素を考慮して適切な工具を選ぶことが重要です。特に縦型マシニングセンタ専用の工具を使用することで、高い加工精度や効率を実現することが可能です。

縦型マシニングセンタ向けに設計された工具は、その機能や特性がしっかりとマッチしており、生産性を向上させることができます。専門家が推奨する工具カタログや高性能工具リストを参考にすることで、作業効率の向上や品質の向上にもつながります。工具の選択が生産性や品質向上に直結することから、縦型マシニングセンタの運用において工具選びは非常に重要です。

専門家おすすめの工具カタログ

2023年注目の高性能工具リスト

縦型マシニングセンタ用の工具を選ぶ際、性能を最大化するためのポイントがあります。例えば、高精度加工を実現するためには、耐久性や効率性が重要です。工具の選定で差が出ることもあります。縦型マシニングセンタに適した工具を選ぶには、専門家のアドバイスやカタログを参考にすると良いでしょう。工具が生産性の鍵となるため、精密加工を行う際には適切な工具を選ぶことが重要です。耐久性と効率性を重視した工具選びが品質向上の秘訣となります。2023年の高性能工具リストも参考にすると良いでしょう。縦型マシニングセンタに最適な工具を選ぶことで、効率的な加工が実現できることが期待されます。

各種マシニングセンタでの実績ある工具

縦型マシニングセンタ用の工具選びは重要です。最適な工具を選ぶことで、縦型マシニングセンタの性能を最大限に引き出すことができます。例えば、高精度加工を実現するには、専用の工具が必要です。縦型マシニングセンタに適した工具を選ぶことで、効率的な加工が可能となります。工具の選定で差がつくこともあります。専門家が推奨する工具を使用することで、精密加工のテクニックも向上します。結果として、生産性が向上し、品質も向上することが期待できます。縦型マシニングセンタ向けに耐久性と効率を重視した工具を選ぶことで、加工作業がスムーズに進みます。工具の選び方によって、縦型マシニングセンタの性能を最大化し、効率的な加工を実現しましょう。

専門家が推薦する工具とその理由

縦型マシニングセンタにおける効率的な加工や高精度加工を実現するためには、適切な工具の選定が重要です。専門家が推薦する工具をご紹介いたします。まず、切削工具に注目です。切削工具は加工速度や仕上がりに大きな影響を与えます。例えば、高速度鋼や超硬合金製の切削工具は、耐久性に優れており、長時間の加工作業に適しています。次に、ホルダーも重要です。ホルダーの適切な選定により、加工精度や加工安定性が向上します。さらに、冷却液や切削油などの加工液も見逃せません。これらの工具を適切に選定することで、縦型マシニングセンタの性能を最大限に引き出し、効率的な加工を実現することができるでしょう。

マシニングセンタメーカーの選び方

おすすめのマシニングセンタメーカー5選

縦型マシニングセンタ用工具を選ぶ際には、その性能を最大化するために、適切な工具を選ぶことが重要です。縦型マシニングセンタ専用の高精度工具を使用することで、加工品質を向上させることができます。たとえば、高品質の切削工具やホルダーを選ぶことで、精密加工を実現できます。

工具の選定によって生産性や効率が大きく左右されるため、専門家がおすすめする工具カタログを参考にすることが重要です。耐久性や効率性を重視した工具を選ぶことで、縦型マシニングセンタの性能を最大限に引き出すことができます。

工具の選び方によって、縦型マシニングセンタでの加工精度や品質が向上し、生産性が向上することが期待されます。適切な工具を選ぶことで、縦型マシニングセンタの効率アップにつながることは間違いありません。

人気マシニングセンタの比較と特徴

縦型マシニングセンタ用工具の選び方についてご紹介します。縦型マシニングセンタは高精度加工が可能であり、その性能を最大化するためには適切な工具の選定が鍵となります。例えば、高速度切削が求められる場合は適切な切削工具を選ぶことが重要です。工具の選定次第で、縦型マシニングセンタの効率を大幅にアップさせることができます。

専門家がおすすめする工具カタログを参考にすることで、縦型マシニングセンタに最適な工具を選ぶことができます。工具は精密加工において重要な役割を果たすため、最適な工具を選ぶことで生産性を向上させることができます。耐久性と効率を重視した工具選びが品質向上の秘訣となり、縦型マシニングセンタでの加工作業をスムーズに行うことができます。

マシニングセンタ選びで重視すべきポイント

縦型マシニングセンタを選ぶ際に重視すべきポイントは何でしょうか。縦型マシニングセンタは、高精度加工や効率的な生産性を実現するために適切な工具の選定が欠かせません。例えば、専用工具を使用することで、縦型マシニングセンタの性能を最大限に引き出すことができます。工具の選定によって加工精度や効率が大きく変わるため、適切な工具を選ぶことが重要です。専門家が推奨する工具カタログや高性能工具リストを参考にすることで、縦型マシニングセンタでの精密加工を実現できます。工具の耐久性や効率性を重視した選定を行うことで、品質向上につながります。最適な工具を選ぶことで、縦型マシニングセンタの性能を最大化し、効率的な加工を実現できるでしょう。

縦型マシニングセンタを最大限に活用するための工具選び

生産性アップに繋がる最適な工具の選定

縦型マシニングセンタ用工具の選び方は、生産性向上に重要な要素です。適切な工具を選ぶことで、精密加工や効率アップなど、様々な利点を得ることができます。例えば、高精度加工を実現するためには、縦型マシニングセンタ専用の工具が必要です。さらに、耐久性と効率を重視した工具を選ぶことで、作業の効率を向上させることができます。工具の選定によって、縦型マシニングセンタの性能を最大化し、品質向上や生産性向上に繋げることができます。専門家のおすすめも参考にしながら、最適な工具を選ぶことが重要です。工具が生産性向上のカギを握っていることを忘れずに、縦型マシニングセンタでの作業を行いましょう。

耐久性と効率を重視した工具選びのコツ

縦型マシニングセンタ用工具を選ぶ際に、耐久性と効率を重視することが重要です。この選び方のコツを紹介します。まず、工具の耐久性は加工品質や生産性に直結します。例えば、高品質な切削工具を選ぶことで、長時間の使用でも性能が安定し、交換頻度も減ります。さらに、効率的な加工を実現するためには、適切な刃先形状やコーティングが必要です。例えば、高速切削に適した工具は、素材の切りかすを効果的に排出し、加工時間を短縮します。工具の選定においては、専門家のアドバイスや最新の工具カタログを活用することも重要です。適切な工具選びによって、縦型マシニングセンタの性能を最大化し、効率的な加工を実現できます。

品質向上を目指す最適工具の紹介

縦型マシニングセンタ用工具の選び方について考えましょう。縦型マシニングセンタは高精度な加工が可能で、その性能を最大化するためには適切な工具の選択が重要です。例えば、高性能のエンドミルやボーリングツールは、縦型マシニングセンタでの精密加工に適しています。さらに、耐久性と効率を重視した工具を選ぶことで、生産性を向上させることができます。工具の選定によって、縦型マシニングセンタの効率や精度に大きな差が生まれることもあります。専門家が推奨する工具カタログを参考にすることで、品質向上や効率化に繋がる工具を選ぶことができます。縦型マシニングセンタを最大限に活用するためには、工具選びにも注力してみてください。

縦型マシニングセンタの使い方と工具の関連性

基本的なマシニングセンタの操作方法

縦型マシニングセンタを最大限に活用するためには、適切な工具の選定が重要です。縦型マシニングセンタ用の工具を選ぶ際には、性能や精度、効率性がポイントとなります。例えば、高精度の加工を求める場合は、専用の工具を選ぶことで品質向上が期待できます。また、耐久性や効率性を重視する場合は、それに適した工具を選んで生産性を向上させることができます。工具の選定によって、縦型マシニングセンタの性能や加工テクニックに影響が及ぶことを忘れずに、最適な工具を選んでください。専門家が推奨する工具カタログや高性能工具リストを参考にすることで、効率的な加工が可能となります。

工具が影響するマシニングセンタの性能

縦型マシニングセンタの性能には、使われる工具が大きな影響を与えます。適切な工具を選ぶことで、高精度な加工や効率的な生産が可能となります。例えば、特殊な切削工具や高耐久性のフライス盤は、縦型マシニングセンタの性能を最大化することができます。工具の選定によって、精密加工や耐久性を重視した加工が可能となります。さらに、工具の品質向上によって、生産性が向上し、製品の品質も高めることができます。縦型マシニングセンタ専用工具を選ぶ際には、専門家のアドバイスや最新の工具カタログを参考にすることが重要です。適切な工具を選ぶことで、縦型マシニングセンタの性能を最大限に引き出し、効率的な加工を実現することができます。

初心者にもわかるマシニングセンタの効果的な使い方

縦型マシニングセンタ用工具の選び方には、重要なポイントがあります。縦型マシニングセンタは高精度加工を可能にする重要な機械です。その性能を最大化するためには、適切な工具の選定が不可欠です。

まず、工具の耐久性と精度が重要です。例えば、高品質なカッターや切削工具は、加工精度を向上させるだけでなく、作業時間も短縮することができます。

さらに、工具の種類や形状も重要です。縦型マシニングセンタに適した工具を選ぶことで、効率的な加工が可能となります。専門家による工具の推奨も参考になります。

最適な工具を選ぶことで、縦型マシニングセンタの性能を最大限に引き出し、高品質な加工が実現できます。工具選びに注意を払い、効率的な加工を目指しましょう。

まとめ

縦型マシニングセンタ用工具の選び方について解説いたします。縦型マシニングセンタを最大限に活用するためには、適切な工具の選定が重要です。縦型マシニングセンタ専用の工具は高精度加工を実現し、生産性を向上させることができます。専門家によると、縦型マシニングセンタに適した工具の選択が生産性や品質向上に大きく影響します。縦型マシニングセンタ向けの工具選びは、耐久性と効率を重視したものを選ぶことが重要です。品質向上のためには、最適な工具の選定が不可欠です。

縦型マシニングセンタのメンテナンス完全ガイド

お使いの縦型マシニングセンタを最大限に活用し、長期間にわたって効果的に稼働させるために必要なのが、正しいメンテナンスです。本ガイドでは、縦型マシニングセンタのメンテナンスについて徹底的に解説します。

縦型マシニングセンタは、精密な加工や効率的な生産を可能にする重要な機械です。しかし、適切なメンテナンスが行われないと、機械の性能が低下し、故障のリスクが高まります。そこで、本ガイドでは縦型マシニングセンタのメンテナンス方法やポイントを詳細に紹介します。

縦型マシニングセンタの定期的な清掃や部品交換、そして適切なオイルや冷却液の管理など、さまざまな側面からメンテナンスのポイントを解説します。また、異常な挙動やトラブルが発生した際の対処法や予防策についても詳しく紹介します。

あなたの縦型マシニングセンタを長く安定的に稼働させるためのヒントやコツが満載の本ガイドを通じて、メンテナンスの重要性を理解し、スムーズな作業を実現していきましょう。

縦型マシニングセンタの基礎

縦型マシニングセンタの概要と特徴

縦型マシニングセンタの概要と特徴

縦型マシニングセンタは、工作機械の一種であり、加工部品を上下方向に移動させることができる機能を持っています。この機械は高い精度で加工が可能であり、特に鋼材やアルミニウムなどの金属加工に適しています。

縦型マシニングセンタは、工具の交換や加工条件の設定が比較的容易であり、作業効率を高めることができます。また、部品の加工精度や仕上がり品質を向上させることができます。

そのため、自動車産業や航空宇宙産業など、高精度加工が求められる産業では縦型マシニングセンタが広く活用されています。高い精度と効率性を兼ね備えた縦型マシニングセンタは、産業界で重要な役割を果たしています。

マシニングセンタの種類とその用途

縦型マシニングセンタのメンテナンス完全ガイド

縦型マシニングセンタは、工作機械の一種であり、加工精度や効率性が高いことから、様々な産業で広く使用されています。これらのマシンは、金属やプラスチックなどの材料を削り出したり形作ったりする際に重要な役割を果たします。

マシニングセンタには、立型、横型、多軸などさまざまな種類があり、それぞれ異なる用途に適しています。例えば、縦型マシニングセンタは縦方向に切削を行うことができ、高い加工能力を持っています。これにより、複雑な形状の加工や精密加工が可能となります。

メンテナンスは縦型マシニングセンタを効率的に稼働させるために欠かせない作業です。定期的な点検やオイル交換、部品の清掃などを適切に行うことで、機械の寿命を延ばし、安全性や品質を確保することができます。これらのメンテナンスを適切に行うことで、生産性を向上させることができます。

初めてのマシニングセンタ導入時の注意点

縦型マシニングセンタのメンテナンス完全ガイド

初めての縦型マシニングセンタを導入する際には、注意点があります。縦型マシニングセンタは、高度な機械であり、正しい運用とメンテナンスが必要です。

まず、機械の取扱いに慣れていない場合は、専門家の指導を受けることが重要です。誤った操作は機械の故障や事故を引き起こす可能性があるため、慎重に取り扱いましょう。

さらに、定期的なメンテナンスを怠らないことも重要です。部品の摩耗や異常を事前に確認し、適切な掃除やオイル注入を行うことで、機械の寿命を延ばすことができます。

縦型マシニングセンタは、正しい取り扱いと適切なメンテナンスによって、長く安定した稼働を実現できます。安全な運用を心がけ、機械を大切に扱いましょう。

毎日の縦型マシニングセンタメンテナンス

ルーティーンチェックリストの作成

縦型マシニングセンタのメンテナンス完全ガイド

縦型マシニングセンタを効果的に運用し続けるためには、定期的なメンテナンスが欠かせません。メンテナンスの重要性は、機械の劣化を防ぎ、機械の寿命を延ばし、生産性を維持することにあります。

まず、ルーティーンチェックリストを作成することが重要です。このチェックリストには、日常的な点検や清掃、部品の交換時期などが含まれます。例えば、定期的な切削油の交換や軸受の潤滑作業は、機械の正常な動作を確保するために欠かせません。

縦型マシニングセンタのメンテナンスを怠ると、機械の故障や生産性の低下につながる恐れがあります。定期的なメンテナンスを行うことで、機械の安定した稼働を維持し、生産ライン全体の効率を向上させることができます。

清掃と潤滑の基本

縦型マシニングセンタのメンテナンス完全ガイド

清掃と潤滑は、縦型マシニングセンタの維持に不可欠です。マシンの長寿命と正確な動作を保つためには、定期的な清掃と適切な潤滑が重要です。

まず、清掃は精密機器の効果的な運転に欠かせません。チップや切削油の残留物が積もると、機械の正確性や耐久性に影響を与えます。定期的な清掃でこれらの問題を防ぎましょう。

次に、潤滑はマシンの摩耗を軽減し、スムーズな動作を促進します。適切な潤滑油を定期的に補充し、必要に応じて交換しましょう。

清掃と潤滑を適切に行うことで、縦型マシニングセンタを効率的に維持し、生産性を向上させることができます。是非、このガイドを参考にして、マシンのメンテナンスに取り組んでみてください。

定期的な点検と調整

縦型マシニングセンタのメンテナンス完全ガイド

縦型マシニングセンタを効率的に稼働させるためには、定期的な点検と調整が欠かせません。マシンの正確な動作を維持するために、各部品の状態を確認し、必要に応じて調整を行う必要があります。

例えば、定期的なオイル交換や清掃によって、マシニングセンタの寿命を延ばすことができます。さらに、ベルトや歯車などの消耗部品の交換を定期的に行うことで、故障や停止のリスクを軽減することができます。

定期的な点検と調整を怠らず、適切なメンテナンスを行うことで、縦型マシニングセンタの性能を最大限に引き出し、生産性を向上させることができます。

消耗品の管理と交換時期

縦型マシニングセンタのメンテナンス完全ガイド

消耗品の管理と交換時期は、機械の正常な動作と耐久性を確保するために非常に重要です。例えば、切削工具は定期的に点検し、摩耗や破損があれば交換する必要があります。同様に、冷却液や潤滑油も定期的に交換することで機械の寿命を延ばすことができます。

さらに、部品の摩耗や劣化状況を定期的にチェックすることも重要です。特に高負荷で稼働する機械では、部品の交換時期を見極めることが故障を予防するために欠かせません。

このように、消耗品の管理と交換時期を適切に把握し、定期的なメンテナンスを行うことで、縦型マシニングセンタの性能を維持し、長い間安定した運転が可能となります。

マシニングセンターの基礎知識と選び方

マシニングセンタ選定のための基本スペック解説

縦型マシニングセンタのメンテナンス完全ガイド

縦型マシニングセンタのメンテナンスは、機械の順調な稼働を維持するために重要です。定期的なメンテナンスにより、機械の寿命を延ばし、生産性を向上させることができます。

縦型マシニングセンタのメンテナンスには、清掃や潤滑、部品の交換などが含まれます。これらの作業を適切に行うことで、機械の故障やトラブルを未然に防ぐことができます。

例えば、定期的なベアリングの交換やガイドレールの清掃などは、機械の正確な動作を確保するために欠かせません。また、定期点検を怠らず、異常を早期に発見することも重要です。

縦型マシニングセンタのメンテナンスをきちんと行うことで、生産性を向上させるだけでなく、機械の寿命を延ばし、安定した稼働を実現することができます。是非、このガイドを参考に、効果的なメンテナンスを実践してください。

価格と性能のバランス

縦型マシニングセンタのメンテナンス完全ガイド

縦型マシニングセンタのメンテナンスは、機械の価格と性能のバランスを保つために重要です。例えば、適切なメンテナンスを行わないと、機械の性能が低下し、生産性が損なわれる可能性があります。

メンテナンスの理由は、機械の部品や機構の劣化を防ぐことです。定期的な点検や清掃、部品の交換などを行うことで、機械の寿命を延ばし、安定した性能を維持することができます。

具体的な例として、定期的なオイル交換やレールの清掃などが挙げられます。これらのメンテナンス作業を怠らないことで、縦型マシニングセンタの故障やトラブルを未然に防ぐことができます。

したがって、縦型マシニングセンタを長く効果的に使用するためには、定期的なメンテナンスが欠かせません。メンテナンスをきちんと行うことで、機械の性能を最大限に引き出し、生産性を向上させることができます。

アフターサービスとサポート体制

縦型マシニングセンタのメンテナンス完全ガイド

縦型マシニングセンタのアフターサービスとサポート体制は、機械の長寿命と効率的な運用を確保する重要な要素です。定期的な点検とメンテナンスを行うことで、機械の故障やトラブルを予防し、生産性を最大限に引き出すことが可能となります。

理由として、縦型マシニングセンタは高精度加工を行うため、正確な動作が求められます。例えば、定期的な給油や清掃、部品の交換などの手入れが欠かせません。これにより機械の寿命を延ばし、安定した性能を維持することができます。

具体的な例として、定期点検ではベアリングの状態やツールの摩耗具合を確認し、必要に応じて修理や交換を行います。さらに、専門のテクニシャンによるトラブルシューティングやサポート体制が整っていることも重要です。

したがって、縦型マシニングセンタのメンテナンスは機械の性能を維持し、生産性を向上させるために不可欠な取り組みであると言えます。

マシニングセンターのオーバーホール

オーバーホールの目的とメリット

縦型マシニングセンタのメンテナンス完全ガイド

縦型マシニングセンタを運用する上で、オーバーホールは欠かせない作業です。オーバーホールの目的は、機械の性能を維持し、故障やトラブルを未然に防ぐことです。定期的な点検やメンテナンスと同様に、オーバーホールも重要な作業と言えます。

オーバーホールにはいくつかのメリットがあります。まず、機械の寿命を延ばし、正確な加工品質を保つことができます。また、異音や振動などの異常を発見し修正することで、安全性も確保できます。さらに、効率的な生産を維持することができ、コスト面でもメリットがあります。

縦型マシニングセンタのオーバーホールは、機械を長く安定稼働させるために欠かせない重要な作業なので、定期的に実施することがおすすめです。

オーバーホールのプロセスと流れ

縦型マシニングセンタのメンテナンス完全ガイド

縦型マシニングセンタのオーバーホールは重要な作業です。まず、古い部品を交換して機械を新たな状態に戻すことが目的です。このプロセスは以下の流れに沿って進められます。

まず、機械を停止させ、部品を取り外します。これには、ツールチェンジャーやスプレーガイドなど、機械の正常な動作に必要な部品の交換が含まれます。次に、部品の状態を詳しく調べ、必要な場合は修理も行います。最後に、機械を再組み立てし、テスト運転を行い、正常に作動することを確認します。

このように、定期的なメンテナンスとオーバーホールによって、縦型マシニングセンタの性能を維持し、長い間効果的に利用することができます。

オーバーホール後の性能回復と確認

縦型マシニングセンタのメンテナンス完全ガイド

縦型マシニングセンタをオーバーホールした後、その性能を回復させるためには確認作業が不可欠です。オーバーホールによって機械の寿命を延ばすことができますが、正確な性能回復を確認することで、機械の効率と精度を最大限に引き出すことができます。

たとえば、ベアリングやモーターのオーバーホール後には、回転や振動のテストを行うことで正常な動作を確認します。同様に、精密加工部品の寸法や表面仕上げを検査することで、機械の精度を確保します。

オーバーホール後の性能回復と確認作業は、縦型マシニングセンタを長く安定して運用するための重要なステップです。しっかりとしたメンテナンスを行うことで、生産性の向上や故障リスクの低減につながります。

マシニングセンタのオーバーホール・レトロフィット実績

オーバーホール事例の紹介

縦型マシニングセンタのメンテナンス完全ガイド

縦型マシニングセンタの適切なメンテナンスは機械の長寿命と正確な加工を保証する重要な要素です。メンテナンスを怠ると機械の故障リスクが高まり、生産性が低下する可能性があります。

まず、縦型マシニングセンタの定期的な清掃が不可欠です。ワークエリアやコントロールパネルのホコリや異物は機械の正確な動作に影響を与えるため、定期的な清掃と点検が必要です。

さらに、軸やベアリングの注油や交換も定期的に行うことが重要です。適切な潤滑がないと機械の動作が滑らかでなくなり、精度が低下します。

最後に、電気系統の点検も忘れてはいけません。電気系統の故障は機械全体に影響を及ぼすため、定期的な点検と保守が必要です。

これらのメンテナンスをしっかりと行うことで、縦型マシニングセンタは確実に高いパフォーマンスを発揮し、長く活躍することができます。

レトロフィットの実績と効果

縦型マシニングセンタのメンテナンス完全ガイド

縦型マシニングセンタは、高精度な加工を可能にする重要な機械です。定期的なメンテナンスは、機械の正確な動作を維持し、故障やトラブルを未然に防ぐ重要な役割を果たします。メンテナンスを怠ると、機械の寿命を短くし、生産性を低下させる恐れがあります。

例えば、定期的な清掃や潤滑、パーツの交換などのメンテナンスを怠ると、機械の精度が低下し、加工精度が損なわれる可能性があります。また、予期せぬトラブルが発生するリスクも高まります。

したがって、縦型マシニングセンタの効率的な運用と長寿命のためには、定期的なメンテナンスが欠かせません。メンテナンスのスケジュールを遵守し、専門家による定期点検を定期的に受けることが重要です。これにより、生産性向上や機械の故障を事前に防ぐことができます。

オーバーホールに関するよくある質問

[縦型マシニングセンタのメンテナンス完全ガイド]

縦型マシニングセンタの正しいメンテナンスは、機械の長寿命と正確な作業を確保するために重要です。なぜなら、適切なメンテナンスが行われないと、機械の故障や性能低下が起こる可能性があります。

まず、縦型マシニングセンタのメンテナンスの重要性について理解する必要があります。例えば、レールの汚れや部品の摩耗などの問題が放置されると、正確な加工ができなくなり、生産性が低下します。

具体的なメンテナンス方法としては、定期的な清掃や潤滑、部品の交換などがあります。これらの作業を定期的に行うことで、機械の性能を維持し、故障やトラブルを未然に防ぐことができます。

縦型マシニングセンタのメンテナンスは、機械の効率的な運用に欠かせない要素です。適切なメンテナンスを行うことで、生産性向上やコスト削減につながることを覚えておきましょう。

予防メンテナンス

予防メンテナンスの計画と実施

縦型マシニングセンタのメンテナンス完全ガイド

予防メンテナンスは機械の長寿命と安定した稼働を実現するために非常に重要です。定期的な点検や部品交換によって、故障や停止を未然に防ぐことができます。まず、メンテナンス計画を立てることが大切です。機械の稼働状況や使用状況を考慮して、点検や交換すべき部品のスケジュールを作成しましょう。

具体的には、定期的に油の交換や清掃を行い、ベルトやベアリングの状態を確認します。特に高負荷で使用される場合は、定期的な点検がより重要です。実施する際には、専門家の指導を仰ぎながら作業を行いましょう。予防メンテナンスをしっかりと計画し、実施することで縦型マシニングセンタの長寿命と安定した動作を確保することができます。

トラブル予防のためのモニタリング

縦型マシニングセンタのメンテナンス完全ガイド

縦型マシニングセンタのトラブルを予防するためには、定期的なモニタリングが欠かせません。機械の稼働中に異常を早期に検知し、修理や交換を行うことで、機械のパフォーマンスを維持し、故障リスクを低減できます。

具体的には、モニタリングソフトウェアを活用して機械の動作状況や部品の摩耗具合をリアルタイムで確認しましょう。例えば、モーターの異音や振動が増加している場合は、その部品の劣化を示す可能性があります。そのようなサインを見逃さず、適切な対処を行うことが重要です。

適切なモニタリングを実施することで、機械のトラブルを未然に防ぎ、稼働率を高めることができます。安定した生産を維持するために、定期的なモニタリング作業を怠らずに行いましょう。

予防メンテナンスの成果と長期的なメリット

縦型マシニングセンタのメンテナンス完全ガイド

予防メンテナンスの成果と長期的なメリット

縦型マシニングセンタの適切なメンテナンスは、機械の正確な動作を維持し、生産性を向上させる重要な要素です。定期的なメンテナンスは故障や機械の寿命を延ばすだけでなく、コスト削減や生産性向上といった長期的なメリットももたらします。

具体的には、機械の清掃や潤滑油の交換、部品の交換などが挙げられます。例えば、定期的な清掃によって機械の精度を保ち、潤滑油の交換によって機械の摩耗を抑えることができます。

縦型マシニングセンタのメンテナンスを怠ると、故障や生産性の低下などの問題が生じる可能性があります。したがって、予防メンテナンスを適切に行い、機械の安定した稼働をサポートすることが重要です。

縦型マシニングセンタのメンテナンスを成功に導くためのヒント

メンテナンスのベストプラクティス

縦型マシニングセンタのメンテナンスは、機械の効率と耐久性を保つために非常に重要です。定期的なメンテナンスを行うことで、故障や損傷を未然に防ぎ、生産性を高めることができます。

まず、清掃の頻度を確保することが重要です。切削油や金属粉などの残留物が機械内部に溜まると、機械の正常な動作を妨げる可能性があります。定期的な清掃でこれらの問題を未然に防ぎましょう。

次に、部品の状態を確認し、摩耗や緩みを早期に見つけることも重要です。部品の交換や調整を怠らないことで、機械の寿命を延ばし、安定した加工品質を確保できます。

メンテナンスの徹底は、生産ラインの安定稼働につながります。定期的かつ継続的なメンテナンスを行い、縦型マシニングセンタを最適な状態で運用しましょう。

メンテナンススタッフの教育とトレーニング

縦型マシニングセンタのメンテナンス完全ガイド

縦型マシニングセンタのメンテナンスを効果的に行うためには、メンテナンススタッフの適切な教育とトレーニングが欠かせません。メンテナンススタッフは機械の専門知識を持ち、機械の構造や動作原理を理解する必要があります。

例えば、縦型マシニングセンタのスパインやスライドウェイ、ボールねじなどの部品が正しくメンテナンスされているかどうかを定期的に点検することが重要です。適切な注油や清掃、部品の交換など、日常的なメンテナンス作業もスタッフの適切な教育を受けた上で行われるべきです。

メンテナンススタッフが適切に教育され、トレーニングされることで、縦型マシニングセンタの長寿命化や効率的な稼働が実現され、生産性が向上します。これにより、製造業での競争力強化につながるでしょう。

メンテナンス記録の重要性と管理方法

縦型マシニングセンタのメンテナンス記録を適切に管理することは、機械の順調な運用と長寿命を確保するために非常に重要です。メンテナンス記録には、定期的な点検や修理内容、交換部品の記録などが含まれます。これらの記録を逐一丁寧に管理しておくことで、機械のトラブルを未然に防ぎ、効果的なメンテナンススケジュールを立てることができます。

例えば、定期的に行うオイル交換や部品の清掃といったメンテナンス作業が記録されていれば、異常や劣化の早期発見につながります。さらに、過去の記録を参照することで、同じ問題の繰り返しを防ぎ、効率的な修理を行うことができます。機械の稼働率を最大限に保つために、メンテナンス記録の重要性を認識し、適切に管理することが欠かせません。

縦型マシニングセンタメンテナンスのトラブルシューティング

一般的な問題とその解決策

縦型マシニングセンタのメンテナンス完全ガイド

縦型マシニングセンタの正しいメンテナンスは、機械の長寿命と優れた性能の維持に不可欠です。定期的な点検や清掃は、機械の故障を未然に防ぐために重要です。

まず、メンテナンスの重要性を理解することが必要です。縦型マシニングセンタは高度な技術を使用しており、一部の部品が摩耗しやすい特性があります。定期的な点検を怠ると、故障が起こる可能性が高まります。

具体的な例として、定期的な給油や部品交換、機械の清掃などが挙げられます。これらの作業を適切に行うことで、機械の効率を保ち、生産性を向上させることができます。

縦型マシニングセンタのメンテナンスを怠らず、適切に行うことで、生産性向上につながり、機械の寿命を延ばすことができます。メンテナンスを怠らず、定期的に行うことが重要です。

緊急時の対応ガイド

縦型マシニングセンタのメンテナンス完全ガイド

縦型マシニングセンタを適切にメンテナンスすることは、機械の効率的な稼働と長寿命を確保する重要な要素です。なぜなら、定期的なメンテナンスによって機械の故障やトラブルを予防し、生産性を向上させることができるからです。

まず、清掃と潤滑を定期的に行うことが重要です。例えば、定期的な清掃によって異物の混入や機械の摩耗を防ぎ、潤滑の適切な管理によって摩擦を減らし、正確な加工を実現します。

さらに、部品の交換や調整も欠かせません。例えば、切削工具の交換やスプレーシールの調整などを定期的に行うことで、機械の正確な動作を維持し、品質の高い加工を実現します。

縦型マシニングセンタのメンテナンスを丁寧に行うことで、安定した生産性と効率を確保し、機械の寿命を延ばすことができます。是非、このガイドを参考にして、縦型マシニングセンタのメンテナンスを行い、生産性向上につなげてください。

専門サービスとの連携方法

縦型マシニングセンタのメンテナンス完全ガイド

縦型マシニングセンタを適切に維持することは、機械のスムーズな動作と長寿命を確保するために重要です。定期的なメンテナンスを行うことで、機械の故障や劣化を未然に防ぎ、生産性を向上させることができます。

メンテナンスの理由は、部品の摩耗や汚れ、潤滑油の劣化などによる機械の劣化を防ぐことが挙げられます。例えば、縦型マシニングセンタのスライド部分は頻繁に清掃し、必要に応じて潤滑油を補充することが重要です。

専門サービスとの連携方法も重要です。定期的な点検やトラブルシューティングをプロに任せることで、より効果的なメンテナンスが可能となります。継続的なメンテナンスにより、縦型マシニングセンタの性能を最大限に引き出し、生産ラインの効率を向上させることができます。

まとめ

縦型マシニングセンタのメンテナンス完全ガイド

縦型マシニングセンタのメンテナンスは重要です。定期的な清掃や部品の交換は、機械の寿命を延ばし、正確な加工を続けるために不可欠です。適切なメンテナンスを行うことで、機械の故障やトラブルを予防することができます。縦型マシニングセンタの適切なメンテナンス方法を学び、正確な加工を維持しましょう。

「横型マシニングセンタのメンテナンス完全ガイド!長寿命化の秘訣」

横型マシニングセンタの運用において、効果的なメンテナンスは機械の寿命や性能維持に欠かせない要素です。しかし、そのメンテナンスについて正しい知識を持つことは容易ではありません。そこで、今回は「横型マシニングセンタのメンテナンス完全ガイド!長寿命化の秘訣」と題しまして、機械メンテナンスに関する重要な情報をお伝えします。

どのように機械のメンテナンスを行えば、寿命を延ばすことができるのか。その秘訣は一体何なのか。この記事では、初心者から上級者まで、機械メンテナンスに関心を持つすべての方々に価値ある情報を提供します。横型マシニングセンタの正しいメンテナンス方法を知り、機械の性能を最大限に引き出すための方法を学びましょう。

横型マシニングセンタのメンテナンスの基本

メンテナンスの目的と重要性

メンテナンスの目的と重要性

横型マシニングセンタを長寿命化するためには、定期的なメンテナンスが欠かせません。メンテナンスの目的は、機械の正確な動作を維持し、故障やトラブルを未然に防ぐことです。定期的な点検や部品交換によって、機械全体のパフォーマンスを維持し、作業効率を向上させることができます。

例えば、定期的な給油や清掃によって機械の部品を保護し、摩耗や劣化を防ぎます。さらに、メンテナンスを怠ると、部品の寿命が短くなったり、故障のリスクが高まる可能性があります。これは生産性や品質にも直結する重要な要素です。

要するに、横型マシニングセンタのメンテナンスは、機械の長寿命化と安定した作業環境を確保するために不可欠です。定期的なメンテナンスを行うことで、機械の効率を最大限に引き出し、生産性向上につなげることができます。

横型マシニングセンタの構造とメンテナンスポイント

横型マシニングセンタは工作機械の重要な部品です。正しいメンテナンスによって、機械の寿命を延ばし、効率的に稼働させることができます。メンテナンスのポイントを理解することは、機械の安定した動作に不可欠です。

まず、構造を理解することが重要です。横型マシニングセンタは主に横方向に切削加工を行うため、その仕組みを把握することがポイントです。各部品の役割や機能を把握することで、問題が生じた際に迅速な対処が可能となります。

具体的なメンテナンス例として、定期的な清掃や潤滑油の交換が挙げられます。また、部品の摩耗や締め付け具合の確認も重要です。これらの作業を適切に行うことで、横型マシニングセンタを長期間安定して運用することができます。メンテナンスの重要性を理解し、適切な手入れを行うことで、機械の寿命を延ばすことができます。

定期的なチェックリストと手順

横型マシニングセンタのメンテナンス完全ガイド!長寿命化の秘訣

横型マシニングセンタのメンテナンスを行う際に重要なのは、定期的なチェックリストと手順です。マシンの長寿命化には、適切なメンテナンスが欠かせません。

まず、定期的なチェックリストを確認し、必要な部分が正しく動作しているかどうかを確認します。例えば、切削油の交換、ベアリングの潤滑、ツールチェンジャーの動作確認などがあります。

その後、メンテナンス手順に沿って正確に作業を行います。手順を適切に実施することで、マシンの故障やトラブルを未然に防ぐことができます。

横型マシニングセンタは生産性向上に不可欠な機械です。適切なメンテナンスを行い、長期間にわたり安定した生産性を維持するために、定期的なチェックリストと手順を遵守することが重要です。

メンテナンス時の安全対策

横型マシニングセンタのメンテナンス時には、安全対策をしっかりと行うことが重要です。機械の部品を点検する際には、電源を切ってから作業を始めましょう。作業中に誤動作が起きた場合、重大な事故につながる可能性があるため、確実に電源をオフにすることが必要です。

また、作業中は適切な保護具を着用することも忘れてはいけません。安全メガネや手袋、耳栓などを利用し、身を守ることが大切です。機械の動作による振動や騒音にも注意し、体に負担がかかりすぎないように気をつけましょう。

これらの安全対策を怠らず、横型マシニングセンタのメンテナンスを丁寧に行うことで、機械の長寿命化につながります。安全第一の意識を持って作業を進めることが重要です。

マシニングセンタの長寿命化戦略

摩耗と劣化の兆候の見極め方

横型マシニングセンタのメンテナンス完全ガイド!長寿命化の秘訣

横型マシニングセンタの正しいメンテナンスは長期的な利用を保証するために重要です。機械の劣化や摩耗は避けられませんが、劣化の兆候を見極めることで問題を未然に防ぐことができます。例えば、潤滑油の汚れや金属部品の摩耗、異音や振動の発生などが劣化のサインとなります。

定期的なメンテナンス作業は機械の寿命を延ばすだけでなく、機械の正確な動作を確保するためにも重要です。メンテナンスのためのスケジュールを作成し、重要な部品の交換や清掃を怠らないことがポイントです。横型マシニングセンタのメンテナンスをきちんと行うことで、機械の性能を維持し、長く安定した運転を実現できます。

クリティカルパーツの管理と交換時期

「横型マシニングセンタのメンテナンス完全ガイド!長寿命化の秘訣」

横型マシニングセンタの運用において、クリティカルな部品の適切な管理と交換時期の把握は重要です。部品の劣化や摩耗が進むと機械の性能や精度に影響を与えるため、定期的なメンテナンスが必要です。

クリティカルパーツとは、例えばスピンドルユニットやテーブルのガイドレールなどです。これらの部品の劣化状況を定期的にチェックし、交換時期を見極めることで機械の長寿命化が図れます。また、メーカー推奨の交換サイクルや適切なオイル交換などのメンテナンス作業も欠かせません。

例えば、スピンドルユニットが適切なメンテナンスを受けていれば、切削精度が向上し、生産性も向上します。クリティカルパーツの管理と適切な交換時期を把握することで、横型マシニングセンタの性能を最大限に引き出し、生産ラインの効率向上につながるでしょう。

長寿命化のための運用テクニック

横型マシニングセンタのメンテナンスは、長寿命化のために重要です。適切なメンテナンスが行われることで、機械の性能や耐久性を保つことができます。例えば、定期的な清掃や部品の交換、適切な潤滑が挙げられます。これらの対策をしっかりと行うことで、機械の故障や劣化を防ぐことができます。

具体的な例を挙げると、横型マシニングセンタのスライドウェイには、粉塵や異物がたまりやすいため、定期的な清掃が欠かせません。さらに、主軸やモーターなどの部品も定期的に点検し、必要に応じて交換することが重要です。

このようなメンテナンスを継続的に行うことで、横型マシニングセンタの寿命を延ばし、安定した性能を維持することができます。メンテナンスを怠らず、適切に管理することで、機械の長寿命化を実現しましょう。

環境要因とその対策

横型マシニングセンタのメンテナンスは、機械の長寿命化に欠かせない重要な要素です。横型マシニングセンタは、高い精度で加工を行うため、定期的なメンテナンスが必要です。一定の周期での清掃や潤滑油の交換、部品の点検・交換などを行うことで、機械の故障や劣化を防ぎ、スムーズな稼働を維持することができます。

また、定期点検だけでなく、異常を感知するセンサーシステムの導入や、適切なトレーニングを受けたオペレーターによる運用管理も重要です。これにより、問題を早期に発見し、修理や交換を迅速に行うことができます。横型マシニングセンタのメンテナンスを徹底することで、稼働率の向上や生産性の向上につながり、機械の長寿命化につながるのです。

クーラントの選定と管理

クーラントの種類と特性

横型マシニングセンタのメンテナンス完全ガイド!長寿命化の秘訣

横型マシニングセンタは、高度な製造業で重要な役割を果たします。メンテナンスは、マシンの寿命を延ばすために不可欠です。なぜなら、定期的なメンテナンスによって機械が正常に動作し、効率的に作業を行うことができるからです。

マシニングセンタのメンテナンスには、クーラントの種類と特性を理解することが重要です。適切なクーラントを使用することで、機械の性能を最大限に引き出し、寿命を延ばすことができます。例えば、冷却効果が高いクーラントを使用することで、機械の熱を効果的に逃がすことができます。

クーラントの適切な使用は、横型マシニングセンタの長寿命化につながる重要な要素と言えます。正しいメンテナンスを行い、適切なクーラントを使用することで、マシンの効率性と耐久性を確保しましょう。

選定ポイントと性能基準

横型マシニングセンタのメンテナンス完全ガイド!長寿命化の秘訣

マシニングセンタのメンテナンスは、機械の寿命を延ばすために非常に重要です。横型マシニングセンタの場合、選定ポイントと性能基準をしっかり押さえることが肝心です。まず、機械の使用状況や材料の種類、加工精度の要求などを考慮して、最適な性能基準を設定することが求められます。

例えば、横型マシニングセンタの中でも特に高い耐久性を持つモデルを選ぶことで、長期間にわたって安定した加工を行うことが可能となります。さらに、定期的な清掃やオイル交換などのメンテナンス作業は欠かせません。これらの対策をきちんと行うことで、機械の寿命を延ばし、効率的な加工作業を維持することができます。

クーラントの交換と補充

横型マシニングセンタのメンテナンスは、機械の長寿命化に欠かせません。クーラントの交換と補充は重要な手順です。クーラントは機械を正常に動かすために必要な冷却効果をもたらします。定期的なクーラントの交換と補充により、機械のパフォーマンスを維持し、故障や損傷を防ぐことができます。

クーラントの交換は機械の稼働停止時間を最小限に抑えるためにも重要です。適切なクーラントの量と品質を保つことで、機械の寿命を延ばすことができます。例えば、定期的なクーラントの交換によって、横型マシニングセンタの部品の摩耗を抑えることができます。

したがって、機械のメンテナンスを徹底するためには、クーラントの交換と補充を定期的に行うことが不可欠です。これにより、横型マシニングセンタは長く効率的に稼働し、生産性を向上させることができます。

クーラントシステムの清掃と保守

横型マシニングセンタのメンテナンスは、機械の長寿命化に欠かせない重要な要素です。なぜなら、定期的な清掃と保守が行われることで機械の動作が安定し、故障やトラブルを未然に防ぐことができるからです。特に、クーラントシステムの清掃は、機械内部の冷却効果を保ち、加工精度を高める役割を果たします。例えば、クーラントシステムにたまった汚れや異物が放置されると、機械の性能低下や部品の摩耗を招きます。その結果、生産性の低下や修理コストの増加につながる可能性があります。したがって、定期的かつ丁寧なクーラントシステムの清掃と保守は、マシニングセンタの長寿命化に不可欠なポイントと言えるでしょう。

自動化対応力の向上

自動化への適応とそのメリット

横型マシニングセンタのメンテナンスは、機械を長寿命化させるために重要な要素です。横型マシニングセンタは高度な機械であり、定期的なメンテナンスが必要です。なぜなら、正確な加工を維持し、機械の故障を予防するために欠かせないからです。

まず、定期点検や清掃を怠らず、状態を把握しておくことが大切です。例えば、ベアリングやスライドレールの摩耗具合をチェックし、必要に応じて交換することで機械の正確な動作を維持できます。

さらに、適切な潤滑油を定期的に補充することで部品の摩耗を抑えることができます。このようなメンテナンスを欠かさず行うことで、横型マシニングセンタの寿命を延ばし、安定した加工品質を維持することができます。

自動化に必要な横型マシニングセンタの改造

横型マシニングセンタのメンテナンス完全ガイド!長寿命化の秘訣

横型マシニングセンタの効率的な運用と長寿命化を図るためには、定期的なメンテナンスが不可欠です。なぜなら、機械の正確な動作は、生産性を向上させるうえで重要だからです。例えば、適切な潤滑油の定期交換や清掃は、機械のパフォーマンスを維持するために欠かせません。また、部品の摩耗や破損を防ぐために、定期点検や調整も重要です。

具体的な例を挙げると、ベアリングの摩耗やベルトの緩みなど、早期発見・修復が重要です。これらの対策を怠ると、機械の寿命が縮まり、稼働時間の減少や故障リスクの増加につながります。

つまり、横型マシニングセンタのメンテナンスは、長期的な投資として重要であり、適切な手入れを行うことで、設備の寿命を延ばし、生産性向上につながるのです。

ロボットや自動供給システムの統合

「横型マシニングセンタのメンテナンス完全ガイド!長寿命化の秘訣」

マシニングセンタのメンテナンスは、機械を長く順調に稼働させるために欠かせない重要な作業です。横型マシニングセンタにおけるメンテナンスは、機械の寿命を延ばし、効率的な作業を行うための秘訣と言えます。

横型マシニングセンタのメンテナンスの重要ポイントは、ロボットや自動供給システムの統合です。これにより、作業の効率が向上し、機械の寿命を延ばすことができます。例えば、定期的な清掃や潤滑油の交換を自動化することで、機械の精度や性能を保つことができます。

したがって、横型マシニングセンタを長寿命化させるためには、ロボットや自動供給システムを効果的に活用したメンテナンスが欠かせません。これらの取り組みにより、機械の運用コストを削減し、生産性向上につなげることができます。

自動化に伴うメンテナンスの変化

横型マシニングセンタのメンテナンス完全ガイド!長寿命化の秘訣

機械の自動化が進む中で、横型マシニングセンタのメンテナンスも変化しています。適切なメンテナンスを行うことで、機械の寿命を延ばすことが可能です。

例えば、定期的な清掃やオイル交換などの基本的なメンテナンスは、横型マシニングセンタが順調に動作するために欠かせません。さらに、予防保全を行い、故障箇所を事前に特定することも重要です。トラブルが発生する前に対処することで、機械の長寿命化につながります。

また、最新のテクノロジーを活用して機械の状態をモニタリングすることも重要です。センサーやモニタリングシステムを活用することで、異常を早期に検知し、効果的なメンテナンスを行うことができます。

横型マシニングセンタのメンテナンスは、機械の性能を維持し、寿命を延ばすために欠かせない作業です。適切なメンテナンスを行い、機械を長く安定稼働させることが重要です。

予防メンテナンスの実践

予防メンテナンスの計画とスケジュール

横型マシニングセンタのメンテナンスは、機械の長寿命化に欠かせません。予防メンテナンスの計画とスケジュールを適切に立てることが重要です。なぜなら、横型マシニングセンタは高度な精密機器であり、定期的なメンテナンスによって機能を維持し、故障リスクを低減できます。具体的には、定期点検や清掃、部品の交換などが挙げられます。

例えば、定期点検では機械の動作や部品の状態を確認し、異常がないかをチェックします。部品の交換も必要な場合は、早めに対応することで機械の寿命を延ばすことができます。これらのメンテナンス作業を適切なスケジュールで行うことで、機械の性能を維持し、生産性を向上させることができます。機械のメンテナンスは、長期的な視点から見るとコスト削減や生産性向上につながる重要な要素と言えるでしょう。

予防メンテナンスの経済的効果

横型マシニングセンタのメンテナンスは、機械の寿命を延ばすために非常に重要です。定期的な予防メンテナンスを行うことで、機器の故障リスクを低減し、生産性を維持することができます。長期的な視点から見ると、メンテナンスコストを抑えることが可能であり、機器の寿命を延ばすことができます。

例えば、定期的なオイル交換や部品の交換などの予防メンテナンスを行うことで、機械全体のパフォーマンスを維持することができます。これにより、予期せぬ故障や製品の劣化を防ぎ、生産ラインの停止時間を最小限に抑えることが可能となります。

機械のメンテナンスにはコストがかかりますが、長寿命化を実現することで、将来的な投資コストを削減することができます。機械のメンテナンスを丁寧に行うことで、生産性向上や故障リスクの低減など、経済的効果が得られるのです。

メンテナンス履歴の記録と分析

横型マシニングセンタのメンテナンスは、機械の長寿命化を促す重要な要素です。メンテナンス履歴を記録し、定期的に分析することは、機械の効率的な稼働を維持するために欠かせません。メンテナンスの記録をしっかりと残すことで、過去のトラブルや故障の傾向を把握し、将来の問題を予防することができます。

例えば、定期点検時にベアリングの交換やオイル交換を行うことで、機械の寿命を延ばすことができます。また、異常音や振動が発生した場合にはすぐに対処することが重要です。これらの具体的な例からもわかるように、メンテナンスの記録と分析は機械の長寿命化につながる秘訣なのです。メンテナンスを怠らず、適切に行うことで、横型マシニングセンタの性能を最大限に引き出し、生産性を向上させることができます。

トラブルシューティングと予防策

横型マシニングセンタのメンテナンス完全ガイド!長寿命化の秘訣

横型マシニングセンタの正しいメンテナンスは、機械の寿命を延ばすために重要です。トラブルシューティングと予防策をしっかりと行うことで、機械の効率を維持し、故障のリスクを低減できます。

まず、定期的な清掃や注油などの基本的なメンテナンスを怠らないことが重要です。さらに、部品の摩耗や磨耗を定期的にチェックし、必要に応じて交換することも大切です。例えば、スライドウェイやボールねじなどの部品は、定期的な点検と交換が寿命延長に繋がります。