加工技術– category –

-

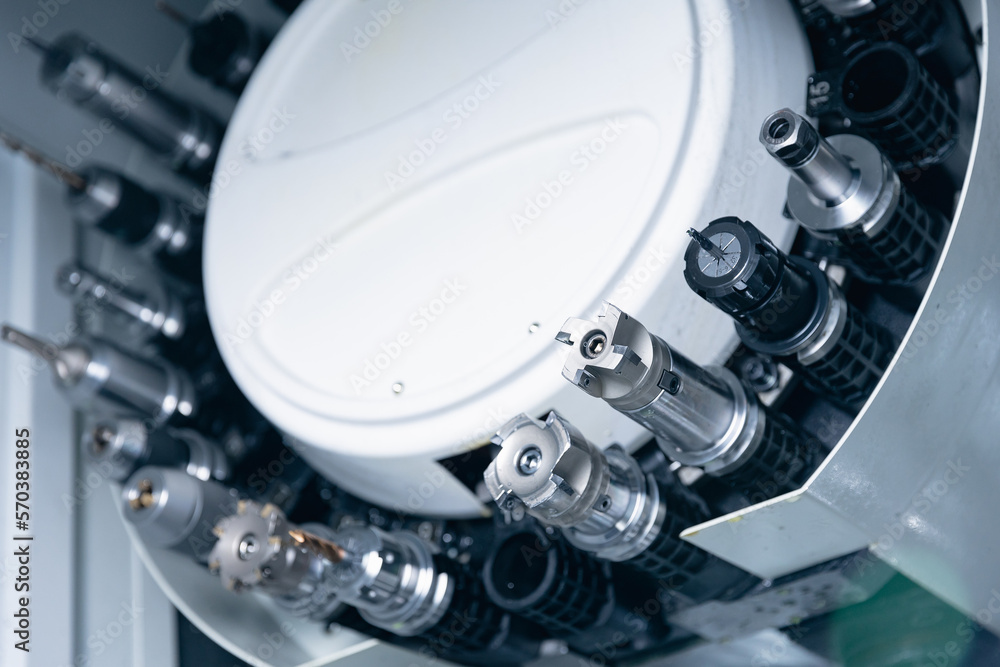

真鍮フライス加工をスムーズに進めるための工具選定ポイント

真鍮のフライス加工を行おうとしているけれど、「どの工具を選べばいいかわからない」と悩んでいる方はいませんか?フライス加工は精密な作業が求められるため、適切な工具選びが成功のカギとなります。そこで、本記事では「真鍮フライス加工をスムーズに... -

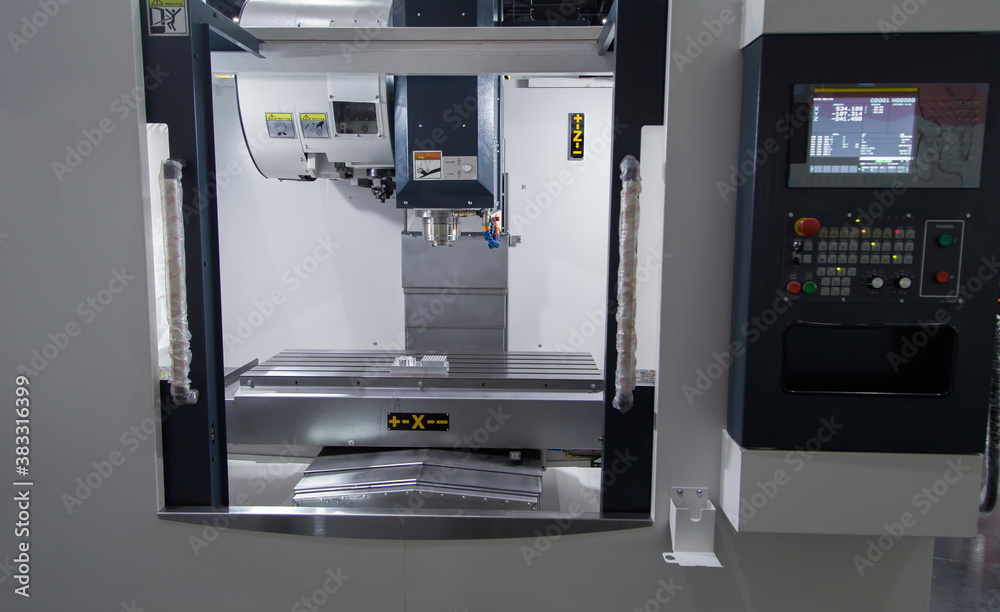

フライス加工機のトラブルを避けるためのメンテナンスチェックリスト

フライス加工機は、金属加工や木工において非常に重要な役割を果たしています。しかし、使用頻度が高い機械であるため、トラブルが発生することも少なくありません。「フライス加工機のトラブルを避けたいけれど、どこに注意を払えばいいのか分からない…」... -

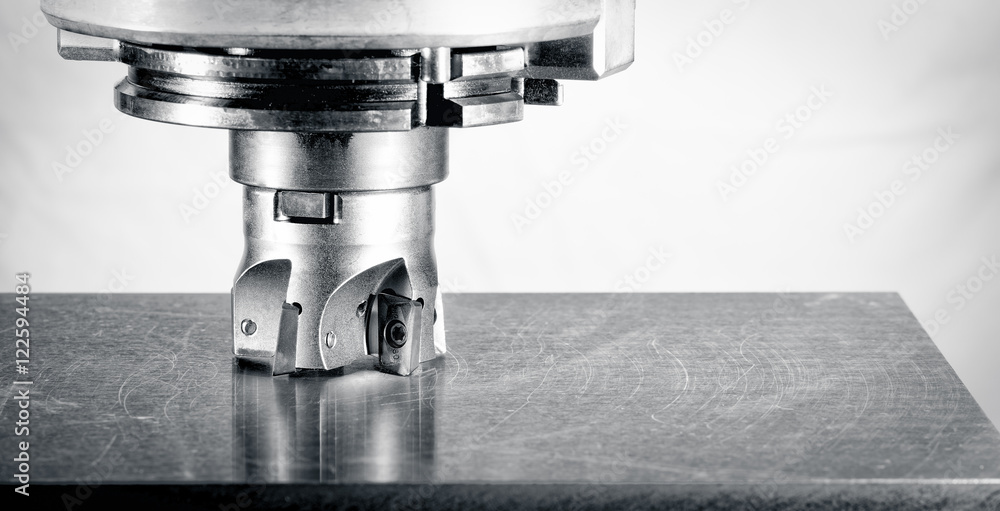

砲金フライス加工における効果的な表面仕上げ方法とは?

砲金のフライス加工を行ったことがある方なら、仕上がりの美しさや耐久性に悩むことがあるのではないでしょうか。「もっと良い仕上げ方法はないのか?」と考えるあなたに、効果的な表面仕上げ方法をご紹介します。 この記事では、「砲金フライス加工とは何... -

黄銅フライス加工の速度設定ガイド:最適な切削条件とは?

黄銅のフライス加工を行う際、「どの速度で加工すれば最適なのか」と悩んでいる方はいませんか?加工の効率や仕上がりにおいて、速度設定は非常に重要な要素です。しかし、適切な切削条件を見つけるのは一筋縄ではいかないこともあります。 本記事では、黄... -

【切削液の選び方】高精度フライス加工での最適な切削液とは

切削液の選び方は、精密加工の世界において非常に重要なテーマです。特に高精度フライス加工では、適切な切削液が加工品質や工具の寿命に大きく影響します。「どの切削液を選べば良いのか」「切削液にはどのような役割があるのか」といった疑問を抱えてい... -

フライス加工の基礎知識と金属硬度に適した加工法の選び方

「フライス加工を始めたいけれど、金属の硬度にどの加工法が適しているのかわからない……」そんな悩みを抱えている方はいませんか?ここで紹介するのは、フライス加工の基本知識と、金属の硬度に応じた最適な加工法の選び方です。 この文章は、以下のような... -

フライス加工の基本知識と設計ポイントを解説

フライス加工は、製造業や機械加工の現場で非常に重要な技術ですが、その基本的な知識や設計ポイントについて知っている方は意外と少ないのではないでしょうか。「フライス加工の設計と金属材質の選定」は、これからフライス加工を始めようと考えている方... -

フライス加工とは?金属加工の重要技術を徹底解説

「金属加工の世界に興味があるけれど、フライス加工って何?」と感じている方はいませんか?もしそうなら、この「フライス加工完全ガイド」をご覧ください。このガイドは、金属加工の基礎知識としてフライス加工について理解を深めたい方々に向けて作成さ... -

フライス加工のトラブルを解決するための完全ガイド

フライス加工を行っていると、思わぬトラブルに直面することがあります。「加工がうまくいかない」「工具の摩耗が激しい」「仕上がりが不満足」といった問題に頭を抱えている方も多いのではないでしょうか。そんな悩みを解決するために、私たちは「フライ... -

真鍮のフライス加工における切削速度の最適設定方法

真鍮のフライス加工は、金属加工の中でも特に人気のある手法の一つです。しかし、成功するためには、切削速度の設定が非常に重要です。「切削速度をどのように設定すればよいのか分からない」と悩んでいる方も多いのではないでしょうか。そこで、この記事...