真鍮加工プロジェクトに!切削条件最適化のポイント

真鍮加工プロジェクトに挑戦中のあなたへ。切削条件最適化は、素材の性質を理解し、効率的な加工を実現するための重要なポイントです。素材である真鍮は、その特性から切削時に工夫が必要な素材の一つです。本記事では、真鍮の特性や切削条件最適化のポイントについて詳しく解説します。真鍮加工において効率的かつ品質の高い成果を得るために、この情報を活用してみてはいかがでしょうか。

真鍮加工プロジェクトの概要

真鍮とは? – 特性と用途

真鍮は、主に銅と亜鉛から成る合金であり、その特性からさまざまな用途に利用されています。真鍮は耐久性があり、加工しやすいため、工芸品や建材など幅広い分野で使用されています。切削とは、素材を削る工程であり、真鍮加工においても重要な要素です。切削条件を最適化することで、作業効率を向上させることが可能です。例えば、切削速度や刃先の形状を適切に調整することで、真鍮加工における切削力や切削熱を最小限に抑えることができます。このように、切削条件の最適化は、品質向上や加工効率の向上につながります。真鍮加工プロジェクトにおいて、切削条件の最適化を行うことは、より効果的な加工を実現するために重要です。

真鍮加工プロジェクトの流れ

真鍮加工プロジェクトを成功させるためには、切削条件の最適化が肝心です。真鍮は加工性が高い金属ですが、適切な切削条件によって品質や効率が大幅に向上します。まず、切削条件を最適化する理由は、加工時の切削力や工具寿命を最大化し、被加工材料への損傷を最小限に抑えるためです。

具体的には、適切な切削速度、刃先半径、切削深さなどのパラメーターを設定することが重要です。例えば、高速切削を行うことで真鍮の表面仕上げが向上し、生産性も向上します。また、刃先半径を適切に設定することで切削抵抗を減らし、工具寿命を延ばすことができます。

このように、切削条件を最適化することで真鍮加工プロジェクトを円滑に進めることができます。適切な切削条件の確立は、品質向上や生産性向上に繋がり、プロジェクトの成功に不可欠です。

真鍮加工における一般的な課題

真鍮加工における一般的な課題は、切削条件の最適化が求められています。真鍮は加工が容易でありながらも、適切な切削条件を見つけることが重要です。なぜなら、切削条件が適切でないと、加工過程において工具の摩耗が早くなったり、加工精度が低下したりする可能性があります。

例えば、適切な切削速度や切削深さを設定することで、真鍮の加工効率を向上させることができます。また、適切な冷却液の使用や適切な工具の選定も重要です。これらの要素を最適化することで、真鍮加工における一般的な課題を克服することができます。

したがって、真鍮加工プロジェクトにおいては、切削条件の最適化を行うことが重要であり、これによって加工効率や品質を向上させることができます。

真鍮の切削加工基礎

切削加工とは – 基本的な概念

真鍮加工プロジェクトにおいて、切削条件の最適化は重要なポイントです。切削とは、金属や材料を削る加工方法のことです。真鍮は加工しやすい素材ですが、適切な切削条件を設定することで作業効率や品質を向上させることができます。例えば、適切な切削速度や刃先の形状を選ぶことで切削時の摩擦を減らし、作業効率を向上させることができます。また、切削条件を適切に設定することで真鍮部品の寿命を延ばすことも可能です。真鍮加工プロジェクトにおいて、切削条件を最適化することで、品質向上や効率化を図ることができます。

真鍮を切削する際の利点

真鍮を切削する際の利点は、加工条件の最適化が重要です。例えば、適切な切削速度、刃先半径、切削深さなどを設定することで、作業効率を向上させることができます。切削条件の最適化により、真鍮加工プロジェクトの成功率が高まり、品質の向上や加工時間の短縮が期待できます。具体的な例としては、適切な冷却液の使用や工具の選定などがあります。これらのポイントを押さえることで、真鍮加工における課題を克服し、満足のいく成果を得ることが可能です。真鍮を切削する際には、切削条件の最適化を行うことが成功へのカギとなります。

真鍮切削加工の種類と特徴

真鍮切削加工は、機械加工の一種であり、真鍮を特定の形状に加工する工程を指します。真鍮は耐食性や加工性に優れており、多くの場面で使用されています。切削加工において、最適な条件を設定することが重要です。切削条件最適化のポイントは、加工速度や切削深さ、切削量、冷却方法などがあります。

例えば、真鍮を高速で加工する場合、加工速度を適切に調整することが必要です。切削深さや切削量も適切に設定することで、加工精度が向上します。さらに、切削時の冷却も重要であり、適切な冷却方法を選択することで工具の寿命を延ばすことができます。

真鍮切削加工において、これらのポイントを抑えることで効率的な加工が可能となります。加工条件を最適化することで、作業効率が向上し、品質の向上にもつながります。

真鍮の切削条件に関する不安を解消

切削条件の基本要素

真鍮加工プロジェクトにおいて、切削条件の最適化は非常に重要です。切削条件の基本要素を押さえることがポイントとなります。まず、切削速度や切削深さなどの条件を適切に設定することが重要です。これにより、加工精度や作業効率が向上します。また、工具の選定も重要です。適切な切削工具を使用することで、真鍮の加工品質を高めることができます。

例えば、切削速度を適切に設定することで、真鍮の表面の仕上がりを向上させることができます。さらに、刃先形状や材質によっても加工結果は変化します。刃先の形状が適切であれば、切削時の振動や摩耗を抑えることができます。

結局のところ、切削条件の最適化は真鍮加工プロジェクトの成否に大きく影響します。適切な切削条件を設定し、工具を選定することで、品質の向上や生産性の向上が期待できます。

真鍮切削に適した工具選定

真鍮の切削加工において、最適な工具選定が重要です。適切な切削条件を設定するためには、工具の選定がポイントとなります。真鍮は比較的やわらかい材料であるため、切削時に工具の選択は特に重要です。硬度や切削速度、切削量などに適した工具を選ぶことで、効率的かつ品質の高い加工が可能となります。

例えば、硬度の低い真鍮を切削する際には、刃先が早く摩耗することがあります。このような場合には、耐摩耗性に優れた切削工具を選択することが重要です。さらに、切りくず処理や冷却方法なども切削条件を最適化する上で考慮すべき要素です。適切な工具選定により、真鍮加工プロジェクトを効果的に進めることができます。

材料特性に基づく切削条件の設定

真鍮加工プロジェクトにおいて、切削条件を最適化することは非常に重要です。真鍮は柔らかい金属であるため、適切な切削条件を設定することで効率的に加工することができます。切削条件を設定する際のポイントは、まずは真鍮の特性に基づいて適切な刃物や切削速度を選定することです。例えば、真鍮は熱に敏感なので、適切な切削速度を設定して過熱を防ぐことが重要です。また、適切な切れ刃の形状や刃物の材質も加工品質に影響を与えます。

さらに、切削条件の最適化には実験や試行錯誤が欠かせません。材料特性や加工状態に合わせて切削条件を微調整することで、加工効率を向上させることができます。例えば、切削速度や送り速度を変えることで切削時の振動や刃物の摩耗を抑えることができます。

最終的に、適切な切削条件を設定することで真鍮加工プロジェクトの品質向上や生産性の向上が期待できます。真鍮加工においては、材料特性を考慮した切削条件の適切な設定が成功のカギとなります。

切削条件の最適化手法

最適な切削速度の選定

真鍮加工プロジェクトにおいて、切削条件の最適化は重要です。切削速度の選定は特にポイントとなります。適切な切削速度を選ぶことで、真鍮材料を効率的かつ正確に加工することが可能となります。例えば、高速で切削すれば加工時間を短縮できますが、適切な速度を超えると材料が損傷する可能性も考えられます。逆に低速で切削すると加工時間はかかりますが、材料のダメージを最小限に抑えることができます。したがって、切削速度は加工精度や効率性を考慮して慎重に選定することが肝要です。適切な切削速度を選ぶことで、真鍮加工プロジェクトの成功につながることでしょう。

フィード率と深さの調整

真鍮加工プロジェクトにおける切削条件最適化のポイントを考えてみましょう。切削条件を最適化することは、作業効率を高めるために重要です。例えば、適切な切削速度や切削深さを設定することで、作業時間を短縮し、品質を向上させることができます。さらに、適切な切削条件を設定することで、真鍮の加工性を最大限に引き出すことができます。例えば、切削速度を上げることで加工時間を短縮し、生産性を向上させることができます。切削条件の最適化は、真鍮加工プロジェクトにおいて重要なポイントであり、効果的な加工を実現するためには十分な検討が必要です。

冷却液の適用とその効果

真鍮加工プロジェクトにおける切削条件最適化のポイントについてご紹介します。真鍮は加工が難しい素材の一つであり、適切な切削条件を設定することが重要です。切削条件とは、切削速度や送り速度、切削深さなどの加工条件のことを指します。

まず、切削速度を適切に設定することがポイントです。真鍮は柔らかい材料なので、高速で切削すると熱が加工面にこもりやすくなります。適切な切削速度を選定することで、加工時の熱を効果的に制御し、加工精度を向上させることができます。

さらに、切削時には適切な冷却液の適用も重要です。冷却液は加工時に発生する熱を逃がし、切削工具の摩擦を軽減する役割があります。適切に冷却液を適用することで、切削時の摩耗や熱による変形を抑え、加工品質を向上させることができます。

これらのポイントを押さえて真鍮加工プロジェクトに取り組むことで、効率的かつ精度の高い加工を実現することができます。

加工精度を高めるための工夫

真鍮加工プロジェクトに取り組む際、切削条件の最適化が重要です。切削条件を最適化することで、作業効率が向上し、加工精度が高まります。具体的なポイントとしては、適切な切削速度や刃先の形状、適切な冷却液の使用が挙げられます。例えば、真鍮の切削においては、適切な切削速度を設定することで切削熱を適切に制御し、加工精度を向上させることができます。また、刃先の形状を適切に選ぶことで切削抵抗を減らし、切削時の振動を抑えることができます。適切な冷却液の使用により切削時の摩擦を軽減し、切屑の排出をスムーズにすることができます。これらの工夫により、真鍮加工プロジェクトの成果を最大化することが可能となります。

真鍮加工プロジェクト成功のための加工方法

加工プランの立案

真鍮加工プロジェクトにおいて、切削条件の最適化は重要です。切削条件の最適化とは、工具や加工速度、切削深さなどのパラメータを適切に設定することで、真鍮加工の効率を高めることを指します。例えば、適切な切削速度を設定することで加工時間を短縮し、コスト削減につなげることができます。

切削条件を最適化するためには、真鍮の特性を理解し、加工時の熱や摩擦による影響を考慮する必要があります。また、工具の選定や切削液の使用も重要です。例えば、硬度の高い真鍮を加工する際には、適切な刃物を選ぶことが必要です。

したがって、真鍮加工プロジェクトにおいては、切削条件の最適化を行うことで品質向上や効率化を図ることができます。適切な切削条件を検討し、実践することで、プロジェクトの成功につなげることができます。

トラブルシューティングガイド

真鍮加工プロジェクトにおいて、切削条件最適化は非常に重要です。適切な切削条件を設定することで作業効率が向上し、加工品質が向上します。まず、切削条件を最適化する理由は、真鍮の特性を理解し、最適な切削速度や切削深さを設定することにあります。例えば、真鍮はやわらかく、熱に敏感な金属であり、適切な切削条件を設定しないと加工時に問題が発生する可能性があります。

具体的なポイントとして、切削速度や刃先形状、冷却方法などが挙げられます。切削速度は適切な摩擦熱を生み出し、正確な形状を作るために重要です。また、刃先形状は切削時の切りくず排出や加工精度に影響を与えます。適切な冷却方法を選択することで、工具の寿命を延ばし、加工時の品質を保つことができます。

これらのポイントを考慮して切削条件を最適化することで、真鍮加工プロジェクトを成功させることができます。

加工前の準備と注意点

真鍮の加工において、切削条件の最適化は重要です。まず、加工前の準備として、適切な切削工具や冷却液を用意することがポイントです。真鍮は、硬度や切削性が特徴であり、適切な工具を選択することで効率的な加工が可能となります。また、冷却液を使うことで加工時の熱による変質を防ぎ、品質を保つことができます。

さらに、切削条件の最適化には、適切な回転数や送り速度の設定が欠かせません。これらの条件を適切に調整することで、切削時の摩擦や振動を最小限に抑えることができ、加工精度を向上させることができます。最適な切削条件を見極めるためには、実際の加工状況を試行錯誤しながら確認することが重要です。これらのポイントを押さえて、真鍮加工プロジェクトを成功させましょう。

加工後の仕上げと検査

真鍮加工プロジェクトにおいて、切削条件の最適化は重要です。切削条件を最適化することで、真鍮の加工品質や効率を向上させることができます。例えば、適切な切削速度や刃先形状などを設定することで、加工時の摩擦や熱を最小限に抑えることが可能です。これにより、加工品の仕上がりを向上させるだけでなく、工具の寿命も延ばすことができます。

さらに、切削条件の最適化には工具の選定も重要です。例えば、適切な刃先材質やコーティングを持つ工具を選ぶことで、切削時の耐摩耗性や耐熱性を向上させることができます。これによって、加工効率が向上し、コスト削減にもつながります。

したがって、真鍮加工プロジェクトにおいては、切削条件の最適化を行うことで、品質向上や効率化を図ることが重要です。これにより、工程全体の生産性向上につながり、プロジェクトの成功に繋がるでしょう。

実践!真鍮加工プロジェクトの事例紹介

小規模プロジェクトの事例

真鍮加工プロジェクトにおいて切削条件の最適化は重要です。なぜなら、適切な切削条件を設定することで、効率的に真鍮を加工し、品質の向上やコスト削減につながるからです。例えば、適切な切削速度や切削深さを設定することで、加工時間を短縮し、加工精度を高めることができます。さらに、適切な切削油の使用や工具の交換タイミングの最適化も重要です。

切削条件の最適化は、真鍮加工において品質や生産性を向上させるために欠かせないポイントです。適切な切削条件を設定することで、無駄を省き効率的に加工を行うことができます。真鍮加工プロジェクトに取り組む際には、切削条件の最適化に注意を払い、より良い成果を得ることが重要です。

大量生産における工夫と対策

真鍮加工プロジェクトにおいて、切削条件の最適化が重要です。切削条件を最適化することで、作業効率を高めることができます。例えば、適切な切削速度や切削深さを設定することで、真鍮の加工品質を向上させることができます。また、適切な刃物の選定も重要です。良い刃物を使用することで、切削時の摩擦を減らし、作業効率を向上させることができます。さらに、冷却方法も考慮する必要があります。適切な冷却を行うことで、真鍮の加工時に生じる熱を効果的に逃がし、切削プロセスをスムーズにすることができます。切削条件の最適化を通じて、真鍮加工プロジェクトの成功につなげましょう。

切削条件最適化の成功事例

真鍮加工プロジェクトにおいて切削条件の最適化は重要です。適切な条件設定により、生産性を向上させることができます。具体的には、適切な切削速度や刃先の設定、冷却液の使用などがポイントとなります。例えば、適切な切削速度を設定することで切削時の熱を効果的に制御し、加工精度を向上させることができます。また、適切な刃先設定により切削時の振動を抑えることができ、加工品質を向上させます。さらに、冷却液の効果的な利用は切削時の摩擦を低減し、工具寿命を延ばす効果があります。これらの条件最適化により、真鍮加工プロジェクトの効率化が図れることが期待されます。

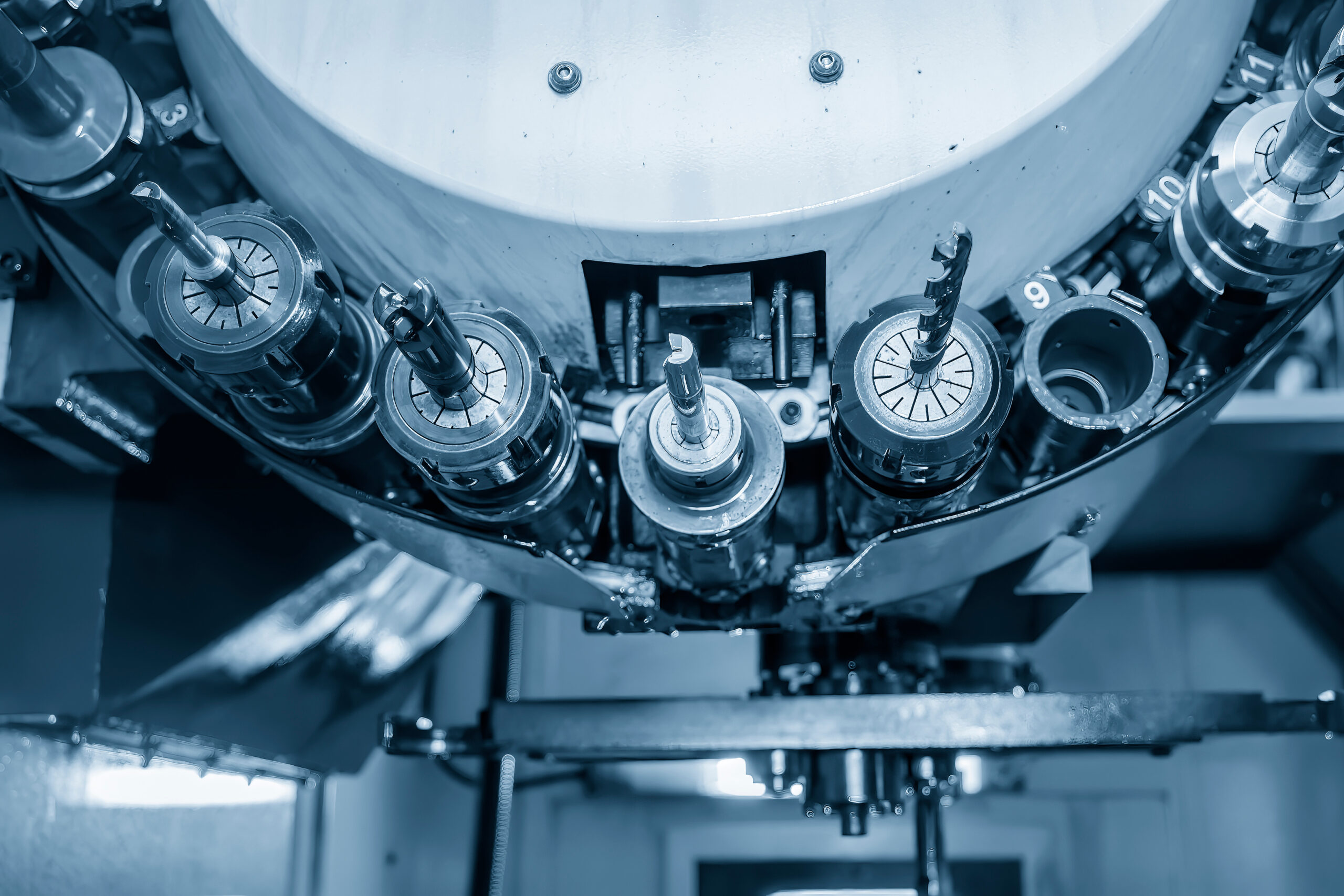

真鍮切削のための機械と工具

推奨される切削機械

真鍮加工プロジェクトにおいて、切削条件の最適化が重要です。適切な切削機械を選択することがポイントです。正確な加工を行うためには、推奨される切削機械を使用することが効果的です。

切削機械の選択に際しては、耐久性や精度、安全性などが重要な要素となります。例えば、高回転数と高い剛性を持つ機械は真鍮のような硬い材料の加工に適しています。また、自動給油機能がある機械は切削時の摩擦を軽減し、作業効率を向上させます。

これらのポイントを考慮して、適切な切削機械を選択することで、真鍮加工プロジェクトの効率を向上させることができます。切削条件の最適化は、成功への近道となるでしょう。

真鍮加工に適した切削工具の種類

真鍮加工において適した切削工具の種類には、硬度、耐摩耗性、刃先の強度などが重要です。例えば、硬度が高く耐摩耗性に優れた超硬合金製の切削工具は、真鍮の硬さに対応しやすく、長時間使用しても切れ味を保ちます。また、切れ味を重視する場合は、ダイヤモンドコーティングされた工具が効果的です。このように切削工具を選ぶ際には、材料特性や加工条件に合わせて適切なものを選ぶことがポイントです。真鍮の切削加工において、適切な切削工具を選定することで、効率的かつ精密な加工が可能となります。

工具の保守と管理

真鍮加工プロジェクトにおける切削条件最適化は非常に重要です。切削条件を最適化することで、真鍮材料を効率よく加工することができます。切削条件最適化のポイントは、まずは適切な切削速度と刃先の選定です。切削速度が速すぎると刃先がすぐに摩耗してしまい、逆に遅すぎると真鍮材料の加工時間がかかってしまいます。

切削条件の最適化には、刃先の選定も重要です。適切な刃先を選ぶことで加工精度や寿命が向上します。また、切削油の適切な使用も大切です。切削油を適切に塗布することで摩擦を減らし、加工効率を高めることができます。

このように、切削条件の最適化は真鍮加工プロジェクトにおいて欠かせない要素です。適切な切削速度、刃先の選定、そして切削油の使用によって効率的な加工が可能となります。

安全と環境への配慮

安全な作業環境の確保

真鍮加工プロジェクトにおいて、切削条件の最適化は重要です。切削条件を最適化することで、作業効率が向上し、品質が向上します。例えば、適切な切削速度や切削量を設定することで、真鍮の加工精度が向上します。また、適切な冷却液の使用や刃先の形状を適切に調整することも重要です。これらのポイントを押さえることで、切削時の摩耗や切れくずの発生を抑えることができます。最終的には、効率的で安定した加工が可能となります。真鍮加工においては、切削条件の最適化をしっかりと行うことで、作業環境の安全性を確保し、プロジェクトの成功につなげることが大切です。

環境負荷を低減するための工夫

真鍮加工プロジェクトに!切削条件最適化のポイント

真鍮は、耐食性や加工性に優れることから様々な産業で使用されています。切削条件の最適化は、作業効率や製品品質に直結する重要なポイントです。例えば、適切な切削速度や刃先の角度、冷却方法などを工夫することで、真鍮加工時の切削負荷を低減し、工程全体の環境負荷を軽減できます。

また、切削条件の最適化により、材料の無駄を減らし、コスト削減にもつながります。例えば、正確な切削パラメータを設定することで、加工時間の短縮やツールの寿命の延長が可能となります。

このように、真鍮加工において切削条件を最適化することは、環境負荷の低減だけでなく、生産性向上やコスト削減にも効果的です。是非、工程ごとに最適な切削条件を検討し、効率的な加工を目指しましょう。

廃棄物処理とリサイクル

真鍮加工プロジェクトに!切削条件最適化のポイント

真鍮を切削する際、切削条件を最適化することが重要です。なぜなら、適切な条件で切削を行うことで作業効率が向上し、加工精度が高まります。例えば、切削速度や切削深さ、切削油の使用などが切削条件に影響を与えます。

切削速度を適切に設定することで、真鍮の加工性能を最大限に引き出すことができます。また、適切な切削深さを設定することで切削時の振動を抑え、加工品質を向上させることができます。さらに、切削油を使用することで摩擦を軽減し、切削時の熱を逃がすことができます。

以上のポイントを考慮しながら切削条件を最適化することで、真鍮加工プロジェクトを成功させることができます。適切な切削条件設定は、加工品質の向上や生産性の向上につながります。

真鍮加工のための技術進化と将来性

最新技術の概要と影響

真鍮加工プロジェクトにおいて、切削条件の最適化が肝要です。適切な切削条件を設定することで、真鍮の加工効率を向上させることが可能となります。例えば、適切な切削速度や切削深さを設定することで、加工時間を短縮し、品質向上につなげることができます。加えて、切削条件の最適化により切削工具の寿命を延ばすこともでき、コスト削減にも繋がります。

真鍮の切削条件を最適化するポイントは、材料の特性や加工する形状によって異なります。そのため、試行錯誤を重ねながら最適な条件を見つけ出すことが重要です。また、最新の技術や機器を活用することで、より効率的な切削条件を見つけることが可能となります。真鍮加工における切削条件の最適化は、プロジェクトの成功に欠かせない要素と言えるでしょう。

真鍮加工技術の未来展望

真鍮加工技術の未来展望について、切削条件最適化が重要なポイントとなります。真鍮は加工が難しい素材であるため、切削条件を正確に設定することが必要です。切削条件最適化とは、切削速度や切削深さ、切削量などを調整し、加工効率や品質を向上させることです。

例えば、適切な切削速度を設定することで真鍮の加工時間を短縮し、生産性を向上させることができます。また、適切な切削量を設定することで加工精度を高めることができます。

切削条件最適化を行うことで、真鍮加工の効率や品質を向上させることができます。これにより、真鍮加工技術の未来展望がさらに拡大する可能性があります。

持続可能な製造業への貢献

真鍮加工プロジェクトにおいて、切削条件の最適化は重要です。なぜなら、適切な切削条件を設定することで、真鍮の加工精度や効率が向上し、製品の品質も安定します。具体的には、適切な切削速度や切削深さ、切削速度と送り速度のバランスなどがポイントとなります。例えば、切削速度が速すぎると刃先がすぐに摩耗してしまい、逆に遅すぎると加工時間が長くなりコストがかかります。切削条件を最適化することで、真鍮の効率的な加工が可能となります。したがって、真鍮加工プロジェクトにおいては、切削条件の最適化をしっかりと行うことが成功への近道です。

まとめ

真鍮の切削条件最適化にはいくつかの重要なポイントがあります。刃物の種類や刃先形状、切削速度や切削深さ、冷却方法などが影響を与えます。また、適切な切削条件を設定することで真鍮加工プロジェクトの効率や品質を向上させることができます。さまざまな切削条件を試してみて、最適な条件を見つけることが重要です。

コメント