真鍮加工の世界に足を踏み入れたいと思ったことはありませんか?「真鍮加工のプロが教える!マシニングセンタでの加工法とコツ」では、その大きな一歩を踏み出すための手助けをします。真鍮とは、美しい輝きと高い耐久性を持つ金属であり、その加工は独自の技術やノウハウが必要とされます。本記事では、真鍮加工の基礎知識から始まり、マシニングセンタを使った効果的な加工法やコツまで、包括的に紹介していきます。もし真鍮製品づくりに興味を持っているなら、この記事を読んで、その世界への理解を深めてみてください。

真鍮とは?基本を知ろう

真鍮の定義と歴史

真鍮とは、主に銅と亜鉛を合金化した金属であり、その歴史は古く、古代から使用されてきました。真鍮は金属加工業界において広く利用されており、その堅牢性や耐食性、美しい外観から人気を集めています。特にマシニングセンタという機械を使用して真鍮加工を行う際には、緻密な計画と技術が求められます。例えば、高速旋削や切削速度の最適化など、細部にわたる工夫が重要です。マシニングセンタを使った真鍮加工は、精密で効率的な加工が可能であり、製品の品質向上に貢献します。真鍮の特性を理解し、マシニングセンタを使いこなすことで、高品質な製品を生産することができるでしょう。

真鍮の種類とC2801(真鍮)の特徴

真鍮は、銅と亜鉛を主成分とする合金で、亜鉛の含有量により種類が異なります。C2801はその中でも代表的な真鍮の一つです。

真鍮の種類

| 種類 |

亜鉛の含有量 (%) |

特徴 |

| 黄銅 |

60~70 |

比較的柔らかく、加工性に優れる。装飾や電気部品に使用。 |

| 赤銅 |

10~30 |

亜鉛が少なく、銅の比率が高いため、耐腐食性や強度に優れる。 |

| C2801(真鍮) |

約65~70 |

最も一般的な黄銅で、良好な耐食性と加工性を持つ。主に日常品に使われる。 |

| C3600(真鍮) |

約60~63 |

高い加工性を持ち、切削性に優れるため、精密部品や機械部品に使われる。 |

C2801(真鍮)の特徴

| 特徴 |

内容 |

| 主成分 |

銅約60~65%、亜鉛約35~40% |

| 機械的性質 |

良好な引張強度と硬度を持つ。優れた加工性と曲げ性が特徴。 |

| 耐食性 |

大気中の腐食に強く、特に湿気や水分に対して優れた耐食性を発揮。 |

| 表面処理 |

電気メッキやクロムメッキで美しい外観を持たせることができる。 |

真鍮の物理的・化学的性質

| 性質 |

詳細 |

| 密度 |

約8.5~8.7 g/cm³ |

| 融点 |

約900~940°C |

| 電気伝導率 |

銅に比べてやや低いが、良好な電気伝導性を持つ。 |

| 耐食性 |

空気中、湿気中で安定しており、酸性環境に強い。 |

| 熱伝導性 |

良好。熱交換器や暖房機器などで使用される。 |

真鍮の用途とその魅力

真鍮はその美しい金色、良好な加工性、耐食性を活かし、多くの産業で使用されています。

| 用途 |

内容 |

| 装飾品 |

真鍮はその美しい外観からジュエリーや金具、家具の装飾に使用される。 |

| 機械部品 |

加工性が良いため、歯車、バルブ、コネクタなどの精密機械部品に使用される。 |

| 電気部品 |

電気伝導性があるため、スイッチや端子、配線部品に使われる。 |

| 楽器 |

トランペットやサックスなど、楽器の部品に使用される。 |

| 建材 |

耐食性を活かして、屋外の建材やパイプ、装飾金具に使われる。 |

真鍮の魅力

- 美しい外観:金色の光沢があり、装飾や美術品、ジュエリーに最適。

- 優れた加工性:加工がしやすく、複雑な形状に成形できるため、多様な製品に対応可能。

- 耐食性と耐久性:水や湿気に強く、屋外で使用される部品にも最適。

- リサイクル性:真鍮はリサイクルが容易で、環境にも配慮されている素材です。

目次

真鍮加工の基礎知識

真鍮は、その優れた加工性と美しい外観から、さまざまな産業で利用されています。真鍮の加工法にはいくつかの方法があり、それぞれの特性を理解することが重要です。

加工法の概要と分類

真鍮の加工には主に以下の方法が使われます。

| 加工方法 |

特徴 |

用途 |

| 切削加工 |

高精度な形状を作成可能。削り出しによる加工で、工具の選定が重要。 |

精密部品、機械部品、装飾品など |

| 圧延加工 |

金属を圧縮して薄い板状に加工する方法。 |

シート、薄板、金属テープなど |

| 押出し加工 |

材料をダイスに押し込んで成形。大規模生産に適している。 |

パイプ、チューブ、型材 |

| 鍛造加工 |

高温で金属を叩いて成形。高強度が求められる部品に使用。 |

車両部品、機械部品 |

| 鋳造加工 |

溶かした金属を型に流し込む。複雑な形状に適している。 |

機械部品、家具部品など |

| 溶接加工 |

部品を溶接して結合。精密な作業が要求される。 |

配管、構造物、設備機器 |

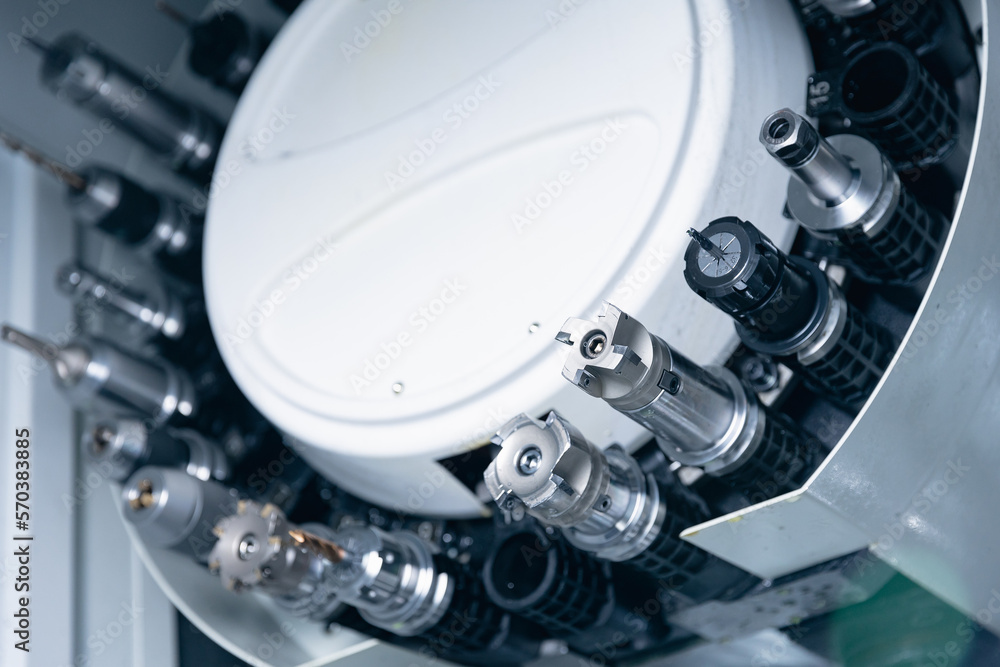

マシニングセンタとは?

マシニングセンタ(MC)は、コンピュータ数値制御(CNC)を使用して、さまざまな機械加工を行う機械です。真鍮の加工においても高精度な加工が可能で、複雑な形状や高精度な仕上げが求められる部品に適しています。

| 特徴 |

内容 |

| 機能 |

ドリル、フライス、タッピングなどの加工が可能な多機能機械。 |

| 加工精度 |

高精度な加工が可能で、細かい部分や複雑な形状も対応できる。 |

| 使用例 |

精密部品、複雑な部品、金型、プロトタイプの製作など。 |

| メリット |

高速で効率的な加工ができ、一貫した品質を維持しやすい。 |

| デメリット |

初期投資が高く、操作やプログラミングに専門的な知識が必要。 |

マシニングセンタの特徴

- 多軸加工:3軸以上の機械では、複雑な角度や形状の加工が可能。

- CNC制御:数値制御により、精密な加工が繰り返し行えるため、再現性が高い。

- 自動工具交換:工具の交換が自動で行われ、加工時間を短縮できる。

- 柔軟性:同じ機械でさまざまな加工方法を実行できるため、異なる形状や部品にも対応可能。

マシニングセンタでの真鍮加工法

真鍮はその優れた加工性を活かして、マシニングセンタを用いて精密な部品を加工することができます。ここでは、真鍮加工におけるマシニングセンタの設定方法、切削工具の選定、加工速度の調整、冷却液の管理について詳しく説明します。

真鍮マシニングセンタの設定ポイント

| 設定項目 |

説明 |

| スピンドル速度 |

高速回転が可能なマシニングセンタを使用。真鍮の場合、スピンドル速度は高めに設定し、切削効率を最大化する。 |

| 切削深さ |

真鍮は比較的加工がしやすいため、適切な切削深さを設定することで効率よく加工できる。通常は浅めに設定。 |

| 加工位置の確認 |

正確な位置決めが重要。部品がしっかり固定されているか、ツールパスが干渉しないかを確認する。 |

切削工具の選択と使用法

- ドリル

高速回転が可能で、真鍮の穴あけに適している。穴あけ加工時に使用。適切な回転速度と送り速度で切削。

- エンドミル

複雑な形状や仕上げ加工に使用。高精度な加工が可能で、溝切りや平面加工にも利用される。

- タッピングツール

ネジ加工に使用。真鍮はタップ加工が容易。正確なネジ切りを行うため、適切なタップを選択する。

- バイトツール

高い精度で表面仕上げが可能。複雑な輪郭加工や仕上げに使用。

加工速度と送り速度の調整

- スピンドル速度

約1000~4000rpm(真鍮の硬度と加工内容に応じて調整)。高速での回転が効率的。硬度に合わせて速度を設定。

- 送り速度

約200~1000mm/min(工具と材料に応じて調整)。送り速度は切削の仕上がりに影響するため、材料や工具に適した速度で設定。

- 切削速度

約30~100m/min(真鍮の種類に応じて最適化)。適切な切削速度を選ぶことで、加工精度を向上させ、工具の寿命を延ばす。

冷却液の選定と管理

- 水溶性冷却液

一般的な真鍮加工に使用。冷却性が高く、清浄度を保てるため、精密加工に適している。

- 油性冷却液

高負荷の切削加工や長時間の加工で使用。摩擦熱を低減させる。

- 冷却液管理

定期的な冷却液の交換や清浄を行い、金属粉や汚れを除去して効率的に冷却。

真鍮切削加工のコツとテクニック

真鍮は加工性が良い金属ですが、高精度な部品を作るためには適切な技術と知識が必要です。ここでは、真鍮切削加工におけるコツやテクニック、切削抵抗の理解、高精度加工のための工夫、表面仕上げのポイントを紹介します。

切削抵抗の理解と対策

真鍮は比較的軟らかく、切削時の抵抗が少ないですが、加工条件によっては切削抵抗が増すことがあります。これを理解し、対策を行うことで効率的な加工が可能となります。

- 切削条件の最適化

高速回転と適切な送り速度を設定することで、切削抵抗を抑え、スムーズな加工を実現できます。高いスピンドル速度と適度な送り速度で抵抗を軽減します。

- 切削油の使用

切削油や冷却液を適切に使用することで、切削抵抗を下げることができます。冷却効果を高め、摩擦を減らすことが重要です。

- 工具の選定

高品質な切削工具を選ぶことで、切削抵抗を軽減できます。特に、硬度の高い合金工具を使用すると、安定した加工が可能です。

高精度加工のための工夫

真鍮は精密加工が可能な金属ですが、高精度を維持するためにはいくつかの工夫が必要です。

- 工具の適正管理

切削工具の摩耗や劣化を防ぐため、定期的に交換・研磨を行います。工具の状態が良いと、高精度な加工が可能になります。

- 振動の抑制

加工中に発生する振動は、仕上がりに悪影響を与えます。機械やワークをしっかり固定し、振動を最小限に抑えることで精度が向上します。

- クーラントの最適化

クーラントの選定や流量を調整し、工具とワークの温度を一定に保つことで、精度を維持します。冷却効果が不十分だと、変形や誤差の原因となります。

表面仕上げのポイント

真鍮の表面仕上げは、特に見た目や耐久性に影響を与えるため、重要な工程です。以下のポイントに注意して仕上げを行います。

- 研磨の実施

加工後の表面を滑らかにするために研磨を行います。研磨剤を使い、均等に仕上げることが大切です。

- 仕上げ工具の選定

表面仕上げには、細かい切削や研磨が必要です。適切なエンドミルや研磨工具を選び、細かな調整を行います。

- 表面保護の処理

表面を美しく保つために、コーティングやパティーナ処理を行います。これにより、耐久性が向上し、仕上がりが美しくなります。

マシニングセンタ加工時の注意点

真鍮は加工性が良好ですが、マシニングセンタでの加工には特定の注意点があります。以下の要因に留意しながら加工を進めることが重要です。

真鍮加工時の一般的な問題点

| 問題点 |

詳細 |

| 切削不良 |

過剰な切削抵抗や不適切な切削条件により、切削不良や表面の荒れが生じることがあります。 |

| 変形やねじれ |

真鍮は軟らかいため、加工中にワークが変形したり、ねじれたりすることがあります。 |

| 工具摩耗の早期発生 |

過度の加熱や高負荷条件での加工が続くと、切削工具が早期に摩耗する可能性があります。 |

加工精度を左右する要因

加工精度を高めるためには以下の要因に注意することが重要です。

- 切削条件の設定

- スピンドルの回転数や送り速度を適切に設定することで、切削抵抗を最適化します。

- 工具の選定と管理

- 適切な工具を選定し、定期的に点検して摩耗具合をチェックします。

- ワークの固定方法

- ワークをしっかりと固定することで、振動や位置ズレを防ぎます。

- 機械の振動管理

メンテナンスと機械の寿命管理

機械の長期使用において、適切なメンテナンスが欠かせません。以下の項目を定期的に確認しましょう。

| メンテナンス項目 |

詳細 |

| 定期的な清掃とオイル管理 |

機械内部や工具の清掃と潤滑オイルの交換を行い、スムーズな動作を保ちます。 |

| 定期点検とパーツ交換 |

スピンドルやフィーダー、エアシリンダーなど、機械の重要なパーツを点検します。 |

| 精度のチェックと校正 |

定期的に機械の精度をチェックし、必要に応じて校正を行います。 |

まとめ

- 切削不良や工具摩耗、ワークの変形を防ぐために、精度の高い切削条件設定が重要です。

- ワーク固定や機械の振動管理を適切に行うことで、高精度な加工が可能になります。

- 定期的なメンテナンスと機械の点検を通じて、安定した加工性能を維持できます。

このように、真鍮の加工時には注意すべき点が多くありますが、適切な管理と対応によって精度の高い仕上がりを達成できます。

まとめ

真鍮加工において、マシニングセンタを使用する際の基本的な加工法やコツについて紹介します。真鍮は加工しやすい素材であり、適切な切削速度と切削量を設定することで効率的に加工することができます。また、適切な切削油の使用や工具の選定も重要です。加工精度や仕上がりに影響を与えるため、これらの要素にも注意が必要です。さらに、適切な刃物の使い方や加工温度の管理も重要なポイントです。これらのポイントを押さえることで、より高品質な真鍮加工が可能となります。

コメント