真鍮をフライス加工する際、適切な工具を選ぶことは非常に重要です。適切な工具を使用することで、作業効率を向上させるだけでなく、高品質な仕上がりを実現することができます。本記事では、真鍮フライス加工における工具選びのポイントについて詳しく解説します。どのような工具が最適か、どのように選ぶべきか、その基本から始めて、より専門的なアドバイスまで幅広くカバーします。真鍮を使用した加工作業における成功の鍵を探るために、ぜひお読みいただければと思います。

真鍮フライス加工の基礎知識

真鍮は、銅と亜鉛の合金で、優れた加工性と耐食性を持つ素材です。フライス加工は、旋削加工と並ぶ重要な切削加工の一つで、真鍮に適した加工法として利用されています。

真鍮とは:特性と利点

真鍮は、銅(Cu)と亜鉛(Zn)を主成分とした合金で、以下の特徴があります。

- 優れた加工性:真鍮は比較的軟らかく、機械加工が容易です。切削工具が長持ちし、複雑な形状の加工も比較的簡単に行えます。

- 耐食性:湿気や空気中の酸素に対して強い耐腐食性を持ち、屋外や海水環境での使用にも適しています。

- 高い耐摩耗性:摩擦がかかる部分や頻繁に動く部品に適しています。

- 良好な熱伝導性:熱を素早く伝え、冷却機能が必要な部品に最適です。

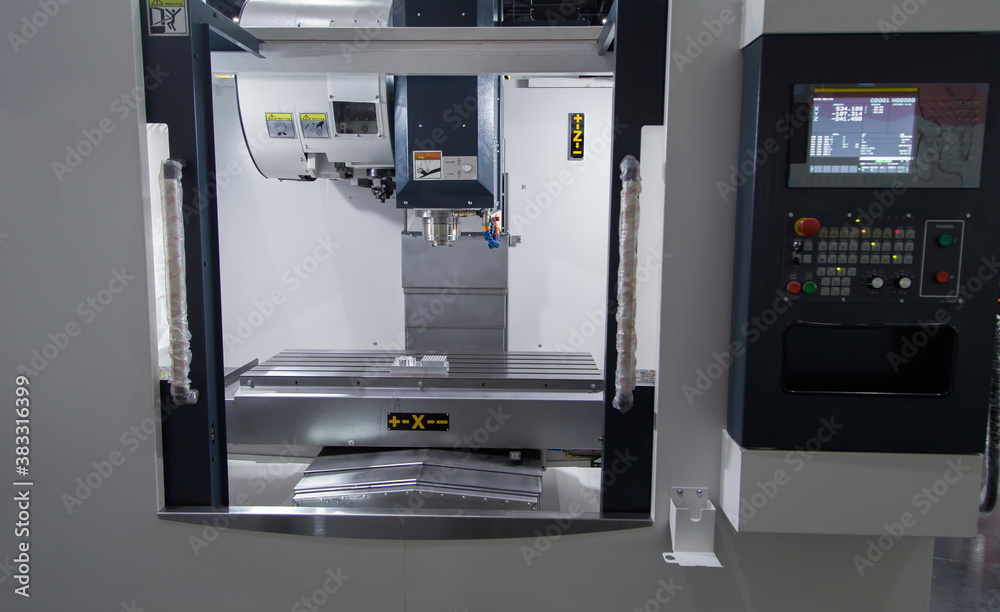

フライス加工とは

フライス加工は、回転する切削工具(フライス盤)を使用して、素材を削り取る方法です。主に以下の特徴があります。

- 多様な形状の加工:複雑な形状や精密な仕上げが可能。

- 高精度:微細な切削が可能で、精密部品の加工に適しています。

- 高速切削:一定の回転速度で作業を進め、効率よく加工が進みます。

真鍮フライス加工の一般的な用途

真鍮のフライス加工は、さまざまな分野で利用されています。主な用途には以下のようなものがあります。

- 精密機器部品:真鍮の優れた加工性を活かして、精密機器の部品やアクセサリの加工に使用されます。

- 建材:耐食性や装飾性を活かした建築用の金具や装飾品の製作。

- 電子機器部品:熱伝導性を活かし、電子機器の熱対策部品やコネクタに使用されます。

- 車両部品:摩耗性が高いため、車両の動力伝達部分や補助部品に適しています。

- 楽器:真鍮の音響特性を活かして、楽器の部品にも使用されます。

真鍮フライス加工のポイント

| 項目 |

詳細 |

| 加工性 |

軟らかくて加工しやすいため、精密な加工が可能 |

| 耐食性 |

高い耐腐食性があり、屋外での使用に適している |

| 熱伝導性 |

熱伝導性が高く、冷却機能が必要な部品に適する |

| 用途 |

精密機器部品、建材、電子機器部品、車両部品、楽器など |

目次

真鍮フライス加工に適した工具の選び方

真鍮のフライス加工を効率的かつ精度高く行うためには、工具選定が非常に重要です。適切な工具を選ぶことで、加工の品質や生産性が向上します。

工具材質の基準

真鍮は比較的柔らかい素材ですが、正確な加工を行うためには工具材質の選定が重要です。以下の材質が一般的に使用されます。

- 高速度鋼(HSS):耐摩耗性が高く、切削速度が高い真鍮に適していますが、硬度が低く、耐熱性に限界があります。

- 超硬(カルバイド)工具:非常に高い硬度と耐摩耗性を持ち、長寿命です。特に高精度な加工や長時間の連続加工に適しています。

- コバルト合金工具:HSSよりもさらに耐熱性が高く、熱に強い加工に向いています。

刃の形状とサイズ

真鍮のフライス加工では、刃の形状とサイズも重要です。以下のポイントに注意します。

- 刃の形状:

- 片刃:精密加工に適しており、細かな加工が可能です。

- 多刃:切削効率が高く、粗加工に適しています。

- 刃のサイズ:

- 小径工具:精密な加工が必要な場合に使用します。細かな部分や複雑な形状を加工するのに最適です。

- 大径工具:広い面積を削る際に使用し、効率的な加工が可能です。

コーティングの種類とその効果

コーティングは工具の耐摩耗性や耐熱性を高め、加工効率を向上させる役割を持ちます。真鍮フライス加工において推奨されるコーティングは以下の通りです。

- TiN(窒化チタン):

- 耐摩耗性が高く、切削温度を低く保つ効果があります。真鍮などの非鉄金属の加工に適しています。

- TiAlN(チタンアルミナイト):

- 高い耐熱性と耐摩耗性を持ち、長時間の連続加工に向いています。

- DLC(ダイヤモンドライクカーボン):

- 摩擦係数が低く、優れた耐摩耗性を持っています。高精度な仕上げが要求される加工に最適です。

真鍮フライス加工用工具の選び方

| 項目 |

詳細 |

| 工具材質 |

高速度鋼(HSS)、超硬(カルバイド)、コバルト合金工具 |

| 刃の形状 |

片刃(精密加工)、多刃(粗加工) |

| 刃のサイズ |

小径工具(精密加工)、大径工具(効率的な加工) |

| コーティング |

TiN(耐摩耗性)、TiAlN(耐熱性)、DLC(高精度仕上げ) |

真鍮加工のポイント

真鍮を加工する際に注意すべきポイントは、切削条件や冷却液の使い方など、加工効率や仕上がりに大きな影響を与えます。以下の要素に注意して加工を行うことが重要です。

切削速度の理解と調整

切削速度は工具と材料が接触する際の速度であり、加工の効率や仕上がりに大きな影響を与えます。真鍮の加工には以下の切削速度が一般的です。

- 推奨切削速度:50~150 m/min(工具材質や加工条件によって異なります)

- 高速切削:

- 高速で切削することで、加工時間が短縮され、工具の摩耗も抑制できます。

- ただし、過度な切削速度は過熱を引き起こし、工具寿命を縮めるため、適切な調整が求められます。

送り速度と切り込みの深さ

送り速度や切り込みの深さも加工の仕上がりや効率に影響を与えます。適切な設定は以下のようになります。

- 送り速度:工具が材料を削る際の進行速度。真鍮の場合、適切な送り速度は0.05~0.2 mm/rev程度です。

- 切り込みの深さ:

- 小さな切り込みで細かい加工を行う場合、精度が高くなりますが、切削効率が低下します。

- 一方で、深い切り込みを行うと、加工時間が短縮できますが、切削力が増すため工具や機械に負担がかかります。深さは0.5~2 mm程度が一般的です。

冷却液の使用とその重要性

冷却液は加工中に発生する熱を抑え、工具や材料の過熱を防ぐ役割を果たします。真鍮加工において冷却液は以下のような効果があります。

- 冷却効果:

- 真鍮は熱伝導性が高いため、過度な加熱を防ぐために冷却液が必要です。冷却液を使用することで、工具寿命の延長や加工精度の向上が期待できます。

- 潤滑効果:

- 冷却液には潤滑作用もあり、摩擦を減らして加工時の負荷を軽減し、スムーズな切削を実現します。

- 冷却液の種類:

- 水溶性冷却液(水ベース)や油性冷却液(油ベース)があり、加工環境や加工内容に応じて選択します。

真鍮加工のポイントまとめ

| 項目 |

詳細 |

| 切削速度 |

50~150 m/min、過度な速度は過熱を引き起こすため注意 |

| 送り速度 |

0.05~0.2 mm/revの範囲で設定、加工内容に応じて調整 |

| 切り込みの深さ |

0.5~2 mmの深さが一般的、効率と精度のバランスを取る |

| 冷却液の使用 |

冷却液で熱を抑え、工具寿命の延長と加工精度の向上 |

真鍮加工の注意点

真鍮を加工する際には、材料の特性や加工条件に応じた適切な対策を講じることが必要です。以下に真鍮加工の際の注意点を挙げます。

真鍮の硬さに応じた加工方法

真鍮は、銅と亜鉛を主成分とする合金であり、その硬さは合金の成分比によって異なります。真鍮の硬さに応じて加工方法を調整することが重要です。

- 軟質真鍮(C2600など):

- 加工しやすく、切削や成形が容易です。

- 高速切削が可能で、送り速度や切削速度を高めても問題ない場合が多いです。

- 硬質真鍮(C2800など):

- 比較的硬く、加工に時間がかかります。

- 切削速度を低く設定し、送り速度を調整する必要があります。

- 適切な冷却と低速での加工が求められます。

バリ取りの重要性と方法

加工後に発生するバリは、製品の品質に影響を与えるだけでなく、後工程における問題を引き起こす可能性があります。バリ取りを適切に行うことは、品質向上に繋がります。

- バリ取りの方法:

- 手作業:小さな部品や微細なバリにはヤスリや研磨ペーパーを使って手作業で取り除きます。

- 機械によるバリ取り:自動バリ取り機やブラスト処理(サンドブラスト)を使用して、効率よくバリを除去します。

- 化学的バリ取り:化学薬品を使って溶解する方法もありますが、素材に対する影響を考慮する必要があります。

- バリ取りを行うタイミング:

- 加工直後、バリをそのままにしておくと後続の作業に影響を与えるため、早期に取り除くことが重要です。

加工精度を左右する要因

真鍮加工の精度は、以下の要因によって大きく左右されます。

- 工具の選定と状態:

- 適切な工具を選び、摩耗が少ない状態で使用することが精度を保つためには重要です。定期的に工具の点検と交換を行うことが必要です。

- 切削条件:

- 切削速度や送り速度、切り込みの深さを適切に調整することが、精度に直結します。過度な切削速度や送り速度は振動や工具の摩耗を引き起こし、精度低下の原因となります。

- 加工機の設定:

- 加工機の精度も影響を与えるため、定期的なメンテナンスと調整が必要です。

- 冷却の管理:

- 冷却液の管理は重要で、冷却不足や汚れた冷却液は工具の摩耗を早め、加工精度に悪影響を及ぼします。

真鍮加工の注意点まとめ

| 項目 |

詳細 |

| 硬さに応じた加工方法 |

軟質真鍮は高速切削、硬質真鍮は低速・冷却重視で加工 |

| バリ取りの方法 |

手作業、機械、化学的バリ取りがあり、早期に対応することが重要 |

| 加工精度を左右する要因 |

工具の選定、切削条件、加工機の状態、冷却の管理が精度に影響 |

旋盤加工での真鍮加工のコツ

真鍮を旋盤で加工する際には、適切な工具選択や加工プロセスの最適化が求められます。以下に、旋盤加工での真鍮加工におけるコツをまとめました。

旋盤工具の選択とセットアップ

真鍮の旋盤加工には、適切な工具選択とセットアップが非常に重要です。以下のポイントに注意して工具を選定し、セットアップを行いましょう。

- 工具材質の選定:

- 真鍮は比較的柔らかいため、硬度が高すぎる工具材質は避け、チップの摩耗を抑えた工具材質を選びます。

- コバルト合金や超硬合金の工具が一般的に適しています。

- 刃先形状の選定:

- 鋭角な刃先を使用すると、真鍮をスムーズに切削できますが、工具の耐久性には注意が必要です。

- ラウンド型(丸みのある)刃先を選ぶことで、振動を抑え、安定した切削が可能です。

- 切削角度の設定:

- 真鍮加工には、切削角度や前傾角度(トップランチ角度)を適切に設定することが重要です。切削角度が大きすぎると、加工が難しくなります。

- クーラントの使用:

- 旋盤加工時は、冷却液を使用して工具の温度を下げ、摩耗を防ぎます。真鍮は熱を持ちやすいため、適切な冷却液の使用が効果的です。

- 工具の取り付け:

- 工具のセットアップは正確に行い、刃先が加工対象に対して直角であることを確認します。工具の位置がズレていると、加工精度が低下します。

加工プロセスの最適化

真鍮の旋盤加工は、最適な加工プロセスを実施することで効率的に行えます。以下のポイントを押さえて加工プロセスを最適化しましょう。

- 切削速度の調整:

- 真鍮の旋盤加工においては、切削速度を適切に設定することが重要です。切削速度が速すぎると、工具が摩耗しやすくなります。逆に遅すぎると加工時間が長くなり、効率が悪くなります。目安として、真鍮の加工には200〜400m/minの切削速度が適しています。

- 送り速度の設定:

- 送り速度を適切に設定し、工具と材料の接触を調整します。送り速度が速すぎると、加工精度が低下するため、慎重に調整する必要があります。

- 切り込み深さの調整:

- 深すぎる切り込みは工具への負担が大きく、加工が難しくなります。浅めの切り込みを少しずつ行うことが、良い結果を生みます。

- バリ取りと仕上げ作業:

- 加工後には、バリが発生することが多いため、バリ取りを行い仕上げ作業を行います。仕上げ段階では、加工精度が特に求められるため、注意が必要です。

旋盤加工のコツまとめ

| 項目 |

詳細 |

| 工具材質の選定 |

コバルト合金や超硬合金が適しており、摩耗を抑える |

| 刃先形状の選定 |

鋭角な刃先、またはラウンド型の刃先を選択する |

| 切削角度の設定 |

切削角度や前傾角度を調整し、安定した加工を実現 |

| クーラントの使用 |

適切な冷却液の使用が、摩耗を防ぎ、温度管理を行う |

| 切削速度の調整 |

切削速度は200〜400m/minに設定し、工具の耐久性を保つ |

| 送り速度の設定 |

適切な送り速度で安定した加工精度を維持 |

| 切り込み深さの調整 |

深すぎない切り込みで、効率的かつ精度良く加工を行う |

| バリ取りと仕上げ作業 |

加工後のバリ取りを行い、仕上げ精度を高める |

真鍮フライス加工のトラブルシューティング

真鍮のフライス加工中に発生する可能性のあるトラブルについて、その原因と解決策をまとめました。これにより、加工の精度を保ちながら、トラブルを最小限に抑えることができます。

一般的な加工問題とその解決策

| 問題 |

原因 |

解決策 |

| 加工面の荒れや粗さ |

適切な切削条件が設定されていない(切削速度や送り速度が不適切) |

切削速度と送り速度を見直し、適切な条件を設定する |

| 切りくずの詰まり |

切削条件が合っていない、またはクーラントが不足している |

クーラントを追加し、切削条件を再設定する |

| 振動や共振による仕上がり不良 |

工具の取り付けが不安定、機械の不具合 |

工具の取り付けを確認し、機械の調整を行う |

| 焼き付きや過熱 |

過度な切削負荷、冷却不足 |

切削速度や送り速度を減らし、クーラントの使用を強化する |

| バリの発生 |

切削中の負荷が均一でない、または工具の鋭さが不足している |

工具の鋭利さを確認し、適切な切削角度を選ぶ |

加工精度を損なう要因と対処法

加工精度を損なう要因には、さまざまな要素が影響します。精度を保つためには以下の対策を行うことが重要です。

| 要因 |

解決策 |

| 工具の摩耗 |

定期的に工具をチェックし、摩耗が進んでいる場合は早急に交換する |

| 機械の精度不足 |

機械のキャリブレーションを定期的に行い、精度を確保する |

| 切削条件の不適切な設定 |

材料や工具に最適な切削条件を見直し、再設定する |

| 振動の発生 |

工具の取り付けを確認し、クランプをしっかりと固定する |

| 材料の不均一性 |

加工前に材料の検査を行い、不均一性があれば調整を行う |

工具のメンテナンスと寿命延長

工具の寿命を延ばすためのメンテナンス方法として、以下の点に注意を払いましょう。

| メンテナンス項目 |

方法 |

| 定期的な点検 |

工具の摩耗や破損を早期に発見するため、定期的にチェックする |

| 適切な冷却と潤滑 |

切削中に冷却液を適切に使用し、工具の温度上昇を防ぐ |

| 工具交換のタイミング |

工具の摩耗が進んだと感じたら早めに交換し、精度を保つ |

| 切削速度の調整 |

切削速度を適切に設定し、過度の負荷をかけないようにする |

| 工具の保管方法 |

使用しない工具は湿気を避けて保管し、腐食を防ぐ |

まとめ

真鍮フライス加工では、トラブルシューティングを行うことで精度を保ち、効率的な加工が可能になります。主な問題を事前に予測し、適切な対策を講じることが重要です。また、工具のメンテナンスを定期的に行うことで、寿命を延ばし、コストの削減にも繋がります。

コメント