黄銅フライス加工で失敗しないための重要ポイント

黄銅のフライス加工を始めたいけれど、「何に気をつければいいのか分からない……」と悩んでいる方はいませんか?確かに、黄銅はその優れた特性から広く使用されていますが、適切な加工方法を知らないと、思わぬ失敗につながることもあります。

この記事では、黄銅のフライス加工において避けるべき重要ポイントを詳しく解説します。これからフライス加工を行う予定の方、または既に行っているけれども不安がある方にとって、役立つ情報が満載です。

黄銅の特性やフライス加工の基本を理解し、失敗を未然に防ぐためのヒントを得ることで、より効率的で成果の高い加工が実現できるでしょう。さあ、失敗を避けるための第一歩を踏み出しましょう!

1. 黄銅のフライス加工で避けるべき失敗

黄銅は精密な加工が可能な材料ですが、適切な技術や知識がないと加工中に失敗を招くことがあります。以下のポイントを抑えることで、加工精度を保ちながら効率的に作業を進めることができます。

1-1. フライス加工の基本知識

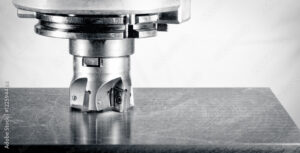

フライス加工とは、回転する工具を用いて材料を削る加工方法です。黄銅のような軟らかい金属を加工する場合でも、適切な切削条件や工具の選定が重要です。フライス盤の設定、工具の交換タイミング、冷却剤の使用などに気をつけることで、精度高く加工できます。

1-2. 避けるべき一般的なミス

- 過剰な切削深さ: 切削過程で深さを無理に増やすと、工具の摩耗が早く、仕上がりが粗くなることがあります。適切な切削深さを設定することが必要です。

- 不適切な切削速度: 適切な切削速度を設定しないと、工具が過熱して摩耗しやすくなり、加工品質が低下します。

- 冷却不良: 冷却剤を使わずに加工を行うと、黄銅が高温になり、工具の寿命が縮む原因になります。

1-3. 具体的な事例とその対策

- 事例1: 高温での加工による工具摩耗。

対策: 適切な切削条件を設定し、冷却剤を使用して温度管理を行うことが有効です。 - 事例2: 粗い仕上がりの原因となる過剰な切削。

対策: 切削深さを適切に設定し、少しずつ削り進めることで、より精度の高い仕上がりを得られます。

2. 黄銅のフライス加工で注意すべきポイント

黄銅のフライス加工では、精度や表面品質を保つために、以下のポイントに十分な注意を払う必要があります。

2-1. 切削条件の設定

黄銅は加工しやすい材料ですが、切削条件を誤ると仕上がりに影響が出ます。適切な切削速度、送り速度、切削深さを設定することで、スムーズに加工を進めることができます。

2-2. 適切な工具の選定

黄銅のフライス加工には、高速鋼(HSS)や硬質合金の工具を使用するのが一般的です。工具の材質や形状を、加工する黄銅の種類や加工条件に合わせて選ぶことが重要です。

2-3. 加工中の温度管理

黄銅のフライス加工では、切削時に発生する熱を効果的に管理することが不可欠です。冷却剤を使用して、過度な温度上昇を防ぐことで、工具の摩耗を抑えることができます。

3. 銅を切削加工する際に気をつけるべき注意点

銅は黄銅と同様に加工がしやすい材料ですが、銅特有の性質に注意を払うことが重要です。以下のポイントを踏まえて切削加工を行うと良い結果が得られます。

3-1. 銅の特性と加工性

銅は柔らかく、加工がしやすい一方で、高温で軟化しやすい特性があります。加工時に熱が過剰に蓄積されないように注意が必要です。

3-2. 切削液の選び方

銅を加工する際には、適切な切削液を選ぶことが重要です。銅は高温で変形しやすいため、冷却効果が高い切削液を選ぶと良いでしょう。また、切削液の品質を保つことも大切です。

3-3. 切削速度と送り速度の調整

銅の切削時には、切削速度と送り速度のバランスが重要です。速すぎると工具の摩耗が進むため、適度な速度で加工することが必要です。また、送り速度も均等に調整することで、均一な仕上がりが得られます。

4. 真鍮の切削加工において必要な技術や知識

真鍮はその加工性の良さから、様々な精密機械部品に使用されます。真鍮を切削する際には、その特性を理解し、適切な技術と知識を持つことが成功の鍵です。

4-1. 真鍮の種類と特性

真鍮は、主に銅と亜鉛の合金であり、亜鉛含有量によって種類が分かれます。亜鉛含有量が多いほど硬く、強度が増します。代表的な真鍮の種類には、C3600(銅60%、亜鉛40%)などがあります。真鍮は加工しやすく、良好な機械的特性を持つため、切削加工に向いていますが、硬さや靭性を考慮して最適な切削条件を設定する必要があります。

4-2. 加工技術の選択

真鍮の切削加工にはいくつかの方法がありますが、最も一般的なのはフライス加工と旋盤加工です。真鍮の種類や加工する部品の形状に応じて、使用する工具や加工方法を選ぶことが重要です。たとえば、複雑な形状を持つ部品の場合、フライス加工が適しています。一方、円形の部品や旋削が可能な部品の場合、旋盤加工が適しています。

4-3. 加工後の仕上げ方法

真鍮の加工後には、表面の仕上げが重要です。特に、金属表面に傷やバリが残ることがあるため、仕上げ作業が不可欠です。仕上げ方法としては、研磨やバフ掛けが一般的です。また、場合によっては酸洗いや化学的な処理を行い、表面を滑らかにすることもあります。

5. 旋盤加工やフライス加工の精度を向上させるための具体的なアプローチ

精密な旋盤加工やフライス加工には、機械の設定や作業環境、さらにはメンテナンスが大きく関わってきます。以下のアプローチを活用することで、精度の高い加工が実現できます。

5-1. 精度向上のための機械設定

精度を向上させるためには、まず機械の設定が重要です。適切な切削速度、送り速度、切削深さを設定することで、加工中に発生する熱や力の影響を最小限に抑えることができます。また、使用する工具の精度や研磨状態も重要で、刃先の摩耗が少ない状態で加工することで、高い精度が得られます。

5-2. 加工環境の最適化

加工環境も精度に影響を与えます。加工中の温度変化や振動は、加工精度に悪影響を及ぼすため、適切な冷却と安定した作業環境を維持することが重要です。例えば、切削液の適切な管理や機械の防振対策を講じることが求められます。

5-3. 定期的なメンテナンスの重要性

精度を保つためには、機械の定期的なメンテナンスが欠かせません。機械の状態を良好に保つことで、部品の精度や仕上がりに差が出ることを防げます。例えば、機械のクリーニングや刃具の交換、オイルの補充を定期的に行うことで、長期的に高精度な加工を実現できます。

まとめ

黄銅フライス加工で失敗を避けるための重要ポイントは、適切な工具選定、切削条件の最適化、冷却剤の使用、そして加工後の表面仕上げです。工具は耐摩耗性の高いものを選び、切削速度や送り速度を調整することで、加工精度を向上させます。冷却剤は熱を抑え、仕上げに注意を払うことで、品質を保ちます。

コメント