黄銅フライス加工で失敗しないためのベストプラクティス

黄銅フライス加工に興味があるけれど、「どのように始めればいいのだろう?」とお悩みのあなたへ。この記事では、黄銅フライス加工のポイントやコツをしっかりと解説し、成功への道をサポートします。

フライス加工は精密な工作が求められる作業であり、特に黄銅を扱う際には特有の注意点や技術が必要です。「加工がうまくいかないことがある」「効率よく加工したい」といった悩みを持っている方も多いことでしょう。そこで、本記事では初心者から上級者まで役立つ情報を提供し、失敗を避けるためのベストプラクティスを共有します。

黄銅フライス加工について基礎知識を深めたい方、効率良く加工するノウハウを学びたい方など、幅広いニーズに応える内容となっています。このガイドを通じて、あなたのフライス加工技術を飛躍的に向上させ、より良い成果を目指しましょう!

黄銅フライス加工のポイントとコツ

黄銅フライス加工の基本知識

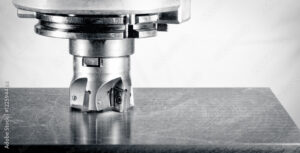

黄銅は銅と亜鉛を主成分とする合金で、優れた加工性と良好な耐食性を持っています。フライス加工においては、黄銅の特性を理解した上で加工条件を設定することが重要です。一般的に、黄銅は比較的切削性が良いため、高精度な加工が可能ですが、適切な切削工具と条件の選定が求められます。

黄銅の特性と加工の重要性

黄銅は金属として非常に加工しやすい一方で、過度な切削熱や圧力がかかると変形しやすい性質を持っています。したがって、加工中の温度管理が重要です。適切な冷却や切削油の使用、切削速度の設定が仕上がりに大きな影響を与えます。

黄銅フライス加工における注意点

切削条件の設定

黄銅をフライス加工する際は、切削条件(回転数、送り速度、切込み量)を適切に設定することが重要です。具体的には、回転数は過度に高くせず、適度な送り速度を選定することで、加工中の発熱を抑えることができます。また、切削油を使用することで、工具の摩耗を抑え、加工精度を向上させることができます。

加工中のトラブルとその対策

加工中に発生しやすいトラブルとしては、焼き付きや切削面の粗さが挙げられます。これらを防ぐためには、適切な冷却と切削条件の見直しが必要です。特に、焼き付きは切削速度や進行方向の設定に大きく影響されるため、試行錯誤を繰り返しながら最適な設定を見つけることが重要です。加えて、切削工具の選定も非常に重要で、黄銅に適した刃先形状の工具を選ぶことがトラブル防止につながります。

黄銅フライス加工の具体的なテクニック

切削工具の選定

黄銅のフライス加工において、最適な切削工具の選定は非常に重要です。黄銅は比較的柔らかい材料ですが、適切な工具を使用しないと切削面に微細な傷や焼き付きが発生することがあります。主に使用される工具には、コーティングされた高速度鋼(HSS)や超硬(Carbide)のフライスがあり、これらは耐摩耗性や耐熱性が高く、加工精度を保ちやすいです。また、工具の刃先形状やコーティングにも注意を払い、切削条件に最適なものを選定しましょう。

加工速度と送り速度の最適化

黄銅のフライス加工では、加工速度と送り速度を適切に設定することが、加工精度や工具の寿命に大きく影響します。一般的に、黄銅の加工では中〜高速度の回転数を使用しますが、あまり高すぎると過熱や焼き付きの原因となります。送り速度についても、適切に設定することが重要で、過度な送り速度は工具の摩耗を早めるため、適切な送りを選択することで良好な仕上がりを得ることができます。適切な速度設定には、材料の種類、加工する形状、使用する工具などを考慮しながら最適化を図ることが必要です。

フライス加工を依頼する際のポイント

加工業者の選び方

フライス加工を外部に依頼する際、加工業者の選定は重要なポイントです。信頼できる業者を選ぶためには、過去の実績や得意とする加工技術、設備の充実度を確認することが大切です。また、納期や価格面での柔軟性も重要な要素となります。可能であれば、過去の顧客の評価を参考にしたり、試作を依頼して品質を確認することも有効です。専門的な技術が求められる場合は、黄銅の加工経験が豊富な業者を選ぶと安心です。

材料特性の理解とその重要性

フライス加工を依頼する際には、黄銅の材料特性について十分に理解し、それを業者に伝えることが重要です。黄銅は鋳造や鍛造されたものも多く、品質にばらつきが生じやすいので、納品時に特定の材料特性を指定することが加工精度に影響を与える場合があります。例えば、引張強さや硬度が異なる場合、加工条件や使用する工具の選定が変わるため、事前に材料についての情報を正確に伝えておくことが重要です。

まとめ

黄銅フライス加工での失敗を避けるためには、適切な工具選定、切削条件の設定、冷却液の使用が重要です。また、切削速度や送り速度を最適化し、加工後のバリ取りや表面仕上げにも注意を払いましょう。定期的な工具点検も忘れずに行い、精度を保つことが成功の鍵です。

コメント