真鍮加工を行う際に、高品質な仕上がりを求めるならば、フライス用バイトの選び方が重要です。真鍮は美しい色合いと耐久性が特徴であり、その特性を最大限に活かすためには適切なバイトを選ぶことが不可欠です。本記事では、真鍮加工におけるフライス用バイトの選び方や注意点について詳しく解説します。技術の向上や効率の向上を目指す方々に役立つ情報をお届けします。高品質な真鍮加工を実現するためのヒントが満載ですので、ぜひご覧ください。

真鍮加工の基本

真鍮とは:特性と用途

| 特性 |

内容 |

| 材料の組成 |

主に銅と亜鉛から成る合金。 |

| 物理的特性 |

– 高い導電性

– 耐腐食性が高い

– 可鍛性に優れる |

| 用途 |

楽器、電気部品、装飾品、機械部品などに利用される。 |

真鍮は、銅と亜鉛の合金で、金属の加工性に優れ、耐食性も高いため、さまざまな工業分野で広く使用されています。金属楽器や電気部品、機械部品など、特に導電性と耐腐食性が求められる用途に最適です。

フライス加工とは

| 特性 |

内容 |

| 加工方法 |

回転する切削工具を使用して材料を削り取る。 |

| 主な用途 |

平面加工、溝加工、穴あけ加工などに利用される。 |

| 加工物の特徴 |

真鍮のような柔らかい材料でも高精度で加工でき、仕上がりが綺麗。 |

フライス加工は、回転する切削工具で金属を削る手法であり、特に精密な加工が必要な真鍮にも適しています。高精度な加工が可能で、部品の仕上がりが非常にきれいです。

真鍮加工のポイント

- 切削速度と工具選定: 真鍮は柔らかい素材なので、切削速度を適切に設定し、鋭い刃先を持つバイトを使用することが重要です。

- 切削液の使用: 加工中の発熱を抑えるために、切削液を使用することで工具の寿命を延ばすことができます。

- 切削条件の最適化: 真鍮は過度の熱や圧力に敏感なため、適切な切削条件を設定することが求められます。

真鍮切削加工時の注意点

切削条件の最適化

| 条件 |

推奨設定 |

| 切削速度 |

真鍮の切削には比較的高い切削速度を使用することが推奨される。 |

| 切削深さ |

1回の切削で深く削り過ぎないように、適切な深さで少しずつ削る。 |

| 送り速度 |

中程度の送り速度で安定した加工を実現する。 |

| 工具選定 |

鋭利なバイトを使用し、切れ味を保つことが重要。 |

真鍮の切削加工においては、適切な切削条件を設定することが仕上がりと工具寿命に大きく影響します。切削速度を適切に選び、送り速度や切削深さを管理することで、加工の精度が向上し、仕上がりが美しくなります。

加工中の温度管理

| 要素 |

目的 |

| 切削液の使用 |

加工中の温度上昇を抑え、工具の摩耗を防ぐために切削液を使用。 |

| 冷却のタイミング |

適宜冷却を行い、過熱を防ぐ。特に連続加工の場合は温度管理を徹底する。 |

| 工具の冷却 |

高温での加工は工具の寿命を短くするため、冷却が必要。 |

加工中の温度管理は、真鍮の切削加工において非常に重要です。過度の熱が発生すると、工具の摩耗が早くなり、仕上がりにも影響を与える可能性があります。適切な冷却と温度管理を行うことで、精度の高い加工を維持できます。

真鍮をマシニング加工する際のポイント

マシニングセンターの選定

| 項目 |

推奨事項 |

| マシニングセンターの種類 |

高精度な加工を行うためには、精度が高いCNCマシニングセンターが適切。 |

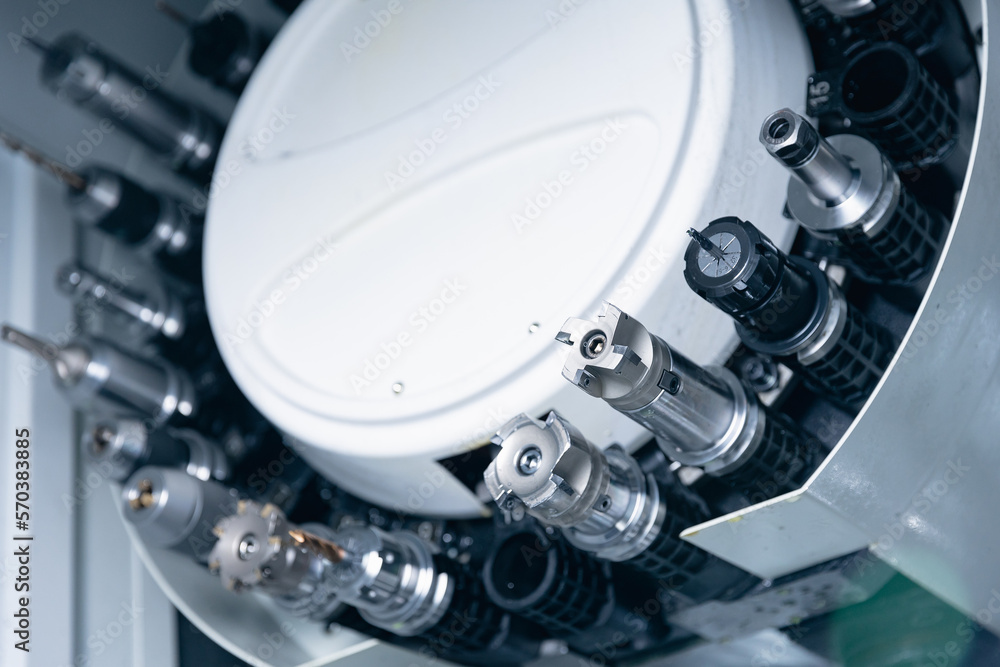

| 工具交換システム |

自動工具交換システムがあるマシニングセンターを選ぶと効率的。 |

| 主軸の回転数 |

高回転数の主軸が適しており、より高速で加工が可能。 |

- 精度と速度を確保するため、精密なCNCマシニングセンターが推奨されます。

- 自動工具交換システムや高速回転の主軸を搭載した機種を選ぶと効率的な加工が可能です。

クーラント液の使用と管理

| 要素 |

推奨事項 |

| クーラント液の種類 |

真鍮には水溶性クーラントが効果的。油性クーラントは避けるべき。 |

| クーラント液の温度管理 |

クーラント液の温度は30〜40℃を目安に保つと、加工精度が向上する。 |

| クーラント液の管理頻度 |

定期的な交換とフィルター清掃でクーラント液の効果を維持する。 |

- 真鍮の加工には水溶性クーラントが最適で、油性クーラントは避けるべきです。

- クーラント液の温度は30〜40℃を維持し、定期的な交換と清掃を行うことで加工精度が向上します。

加工速度と送り速度の調整

- 加工速度: 真鍮の切削には比較的高い加工速度が適しており、使用する工具に応じて最適化します。

- 送り速度: 中程度の送り速度で安定した仕上がりを保つように調整します。

- 加工条件の最適化: 加工条件をテストして最適な設定を見つけることで効率よく加工できます。

| 項目 |

推奨設定 |

| 加工速度 |

真鍮の切削には比較的高い加工速度が適しており、工具の種類に応じて最適化する。 |

| 送り速度 |

送り速度は中程度で安定した仕上がりを保つように調整する。 |

| 加工条件の最適化 |

加工条件をテストして最適な設定を見つけることで効率よく加工できる。 |

- 適切な加工速度と送り速度を設定することにより、工具の摩耗を抑え、加工効率を最大化します。

金属加工に使用する切削工具

フライス加工用の切削工具の種類

| 切削工具の種類 |

特徴 |

| エンドミル |

フライス加工で最も一般的な工具。切削面が広く、側面でも切削可能。 |

| スロッター |

スロット加工に使用され、細長い溝を高精度で切削する。 |

| ボールエンドミル |

3D加工や曲面加工に特化し、滑らかな仕上がりが得られる。 |

| リーマ |

内径の仕上げ加工に使用し、精度の高い仕上げを実現する。 |

| ハイスカッター |

高速回転と高精度で加工を行う工具。高硬度金属にも適している。 |

- エンドミルは、多用途で側面切削が可能なため、最も広く使用されています。

- ボールエンドミルは、3D加工や曲面仕上げに強みを持っています。

切削工具の性能と選定基準

| 基準項目 |

選定基準 |

| 切削材料の種類 |

加工する金属に合わせた工具を選択。例:高硬度金属には硬質工具が必要。 |

| 切削速度 |

高速切削には耐熱性のある工具を選定することが重要。 |

| 工具の材質 |

高硬度の金属加工には、コーティングや超硬材質が適している。 |

| 工具の形状と大きさ |

加工する部品の形状に合わせた適切な工具を選定する。 |

- 切削材料と切削速度に応じた工具の材質選定が重要です。

- 工具の形状や大きさは加工物の形状によって最適なものを選びます。

切削工具の保守と寿命延長

| 保守項目 |

方法 |

| 工具の清掃 |

使用後は工具を清掃し、切削面に付着した金属片や汚れを取り除く。 |

| 定期的な点検 |

摩耗状態を定期的に確認し、早期に交換や再研磨を行う。 |

| 適切な冷却と潤滑 |

切削時には適切な冷却液を使用し、工具の温度上昇を防ぐ。 |

| 切削条件の最適化 |

加工条件を調整し、工具の過度な負荷を防ぐことで寿命を延ばす。 |

- 工具の清掃と定期的な点検は、工具の寿命を延ばすために重要な要素です。

- 適切な冷却と切削条件の最適化を行うことで、工具の性能を最大限に引き出せます。