【図解入り】タフピッチ銅を使ったフライス加工の試作プロセスの手順

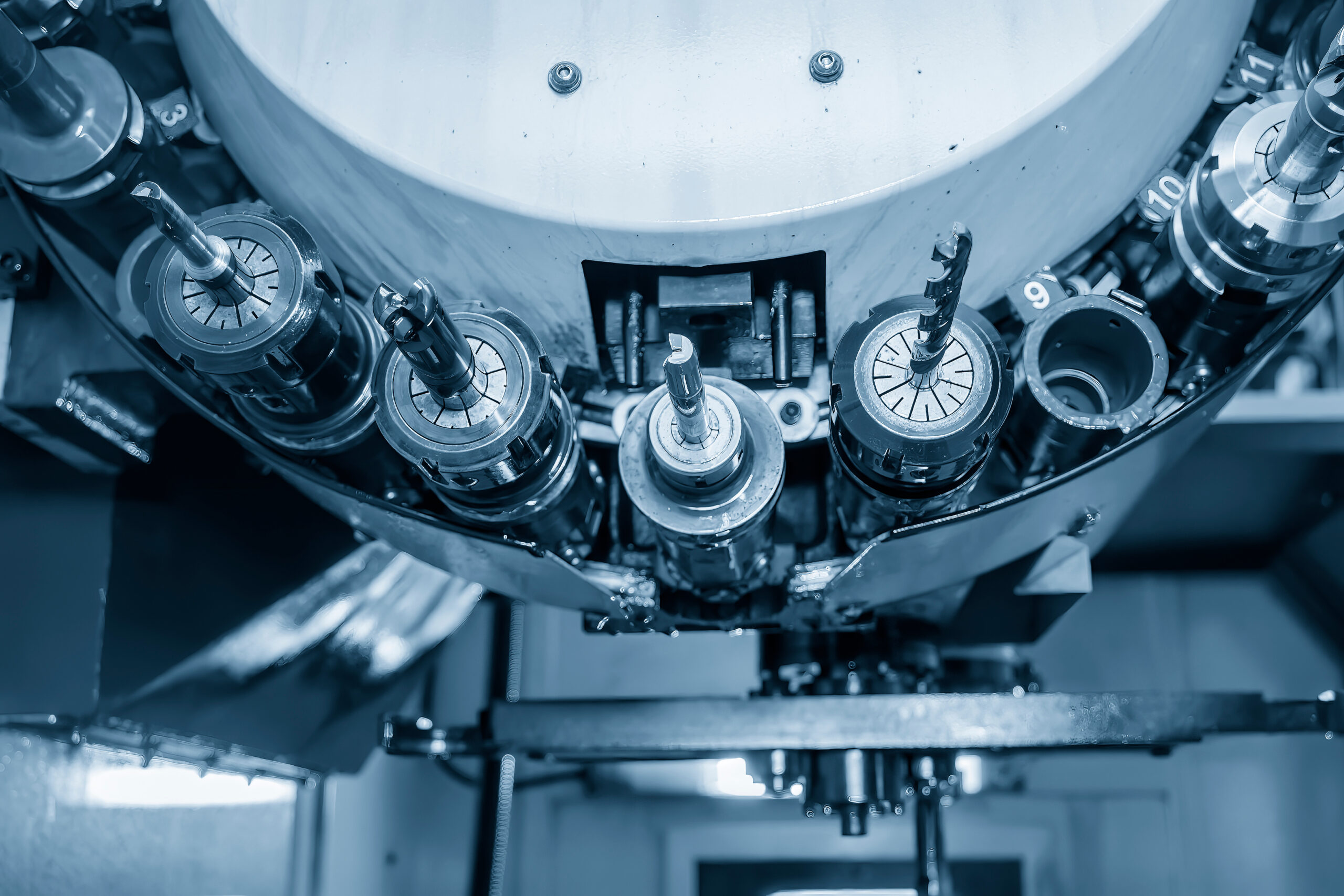

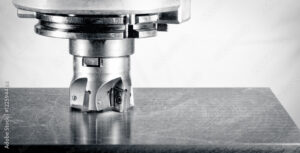

この記事では、タフピッチ銅を使用したフライス加工の試作プロセスについて図解で詳しく解説します。タフピッチ銅を使用したフライス加工は、どのような手順で行われるのか、その試作プロセスについて知りたい方にとって役立つ情報を提供しています。フライス加工や試作に興味がある方は、ぜひお読みください。

1. タフピッチ銅とは?

タフピッチ銅を使用したフライス加工の試作において、最適な工程を理解することは重要です。まず、タフピッチ銅とは、電気伝導率が高く、加工性に優れた純銅の一種です。試作プロセスの手順では、まず素材の準備から始めます。適切なサイズに素材をカットし、粗加工フライスにより大まかな形状を作り出します。その後、仕上げ加工に進み、タフピッチ銅特有の性質を考慮しながら細かい部分の調整を行います。例えば、工具の選定では、タフピッチ銅の軟らかさに対応できるものを選ぶ必要があります。最終的に、加工された部品の寸法や表面の粗さを検査し、品質の確認を行います。この一連のプロセスを通じて、タフピッチ銅の特性を活かした高品質なフライス加工品が試作されるのです。

2. タフピッチ銅のフライス加工試作の重要性

タフピッチ銅のフライス加工における試作は、その精度と品質の向上に不可欠です。タフピッチ銅は優れた電気伝導性を持つため、電子機器の部品などに広く使用されており、加工精度が製品の性能に直結するためです。試作プロセスでは、まず適切な切削条件を見極めることが肝心。例えば、切削速度や送り速度、切削深さを調整し、銅の熱伝導性に応じた冷却方法を選択します。これにより、品質を担保しつつ、効率的な加工が可能となります。実際の試作では、図解入りの説明書に沿ってこれらの条件を試し、最適な加工パラメータを見つけ出します。結論として、タフピッチ銅のフライス加工試作は、将来の量産におけるコスト削減と品質維持のために、極めて重要なプロセスであると言えるでしょう。

3. タフピッチ銅フライス加工の基礎

タフピッチ銅を用いたフライス加工の試作プロセスは、精度の高い部品製造に不可欠な工程です。この工程の優れた特徴は、その優れた熱伝導性と電気伝導性にあります。例えば、電子部品や配線材料に多用されることがその証拠でしょう。試作プロセスは、初めに適切なタフピッチ銅のブロックを選定することから始まります。次に、フライス加工により粗い形を成形し、最終的な微細加工によって目的の形状と寸法を実現します。この途中で、CADソフトウェアを用いたシミュレーションを行い、加工前に最適な設計を確認することも大切です。最終的に、試作品は品質検査を経て、次の工程へと移ります。タフピッチ銅の特性を活かしたフライス加工は、試作段階での精密さが求められる多くの産業にとって、その価値は計り知れません。

4. タフピッチ銅フライス加工の試作プロセス

タフピッチ銅を使ったフライス加工の試作プロセスは、高い導電性と熱伝導性を持つ材料の利点を生かし、精密な部品製造に不可欠です。この工程はまず、適切なタフピッチ銅材を選定することから始まります。次に、精度を保つための正確な加工条件を設定し、特に注意深く切削速度や送り速度の調整が行われます。更に、工具の選択には、耐摩耗性や材料との相性を考慮して専用のものを使用。試作段階では、小さなロットから始め、加工後の寸法精度や表面品質を確認しながら、必要に応じて条件を微調整します。これにより、最終的な量産前の試作品を得ることができ、タフピッチ銅の特性を最大限に活かした高品質なフライス加工部品が完成します。この一連の流れは、製品の信頼性を確保するために欠かせない手順となっています。

5. 超高速ULSI用タフピッチ銅配線技術

フライス加工によるタフピッチ銅の試作プロセスは、その優れた電気伝導性と延性により、工業分野で注目されています。このプロセスは、製品開発の初期段階で品質や性能を検証するために欠かせません。まず、専用のフライス機を用いてタフピッチ銅を所定の形状に加工します。その際、切削速度や送り速度などのパラメータを最適化することが重要で、これにより精密な加工が可能になります。実際の例として、電子機器の基板などに使われる微細な配線を作成する際にこの試作プロセスが用いられます。試作品が仕様を満たしていることを確認後、量産へと移行します。この一連の工程は効率良く高品質な製品を生み出すためには必須であり、タフピッチ銅を使用したフライス加工の技術革新は今後も重要な役割を担っていくことでしょう。

6. タフピッチ銅と大型液晶ディスプレー用TAB・COFテープキャリア

タフピッチ銅を使用したフライス加工の試作プロセスは、その高い導電性と延性により電子部品や電気機器の材料として重宝されています。フライス加工とは、回転する刃を用いて材料の表面を削り取り形を整える加工方法のことを指し、タフピッチ銅の場合、その柔軟性が作業の精度を高める点で有利です。具体的な流れとしては、まず加工するタフピッチ銅を選定し、必要な寸法にカットします。次に、フライス加工機に材料をセットし、CNC(コンピュータ数値制御)プログラムに従って加工を開始。例えば、基板用の電極や熱交換器のフィンなどの細かいパーツを製造する場合、高い精度が求められます。最終的には検査を行い、寸法や形状が設計通りに仕上がっているか確認し、問題がなければ試作プロセスは成功となります。タフピッチ銅のフライス加工は、精密部品製造の可能性を広げることで、工業分野においてその価値を高めています。

7. 2H、ア2.ろ吊Zkg一,016〜50%0,06の基準値とその意義

タフピッチ銅を使用したフライス加工の試作プロセスは、その精度と効率において非常に注目されています。まず、タフピッチ銅はその高い導電性と加工しやすさから、幅広い工業製品に利用されています。フライス加工においては、タフピッチ銅の柔軟性が加工精度を向上させる要因の一つです。例えば、電子機器の部品などの試作には、この材料を用いた精密なフライス加工が欠かせません。プロセスの手順は、設計図に基づく正確な計測、適切な工具の選択、機械設定の最適化、そして実際の加工というステップを含みます。最終的な製品が高品質であるためには、これらのステップを慎重に行うことが重要です。よって、タフピッチ銅を用いたフライス加工の試作プロセスは、精密な製品製造において不可欠な手順と言えるでしょう。

8. タフピッチ銅とコールドスプレー技術

タフピッチ銅を使用したフライス加工の試作プロセスは、高精度な部品製造において重要な手順を含むため注目に値します。このプロセスは、タフピッチ銅特有の優れた熱伝導性と加工性の利点を活かし、精密な部品を生産するための試作に適しています。例えば、電子機器の放熱部品など、熱伝導性が求められる製品には特に重宝されます。試作プロセスでは、まずタフピッチ銅のブロックを用意し、設計図に基づいてフライス加工による成形を行います。この段階での精度が製品品質を大きく左右するため、細部に至るまで慎重な作業が求められます。フライス加工後は、表面処理や寸法の検証を行い、試作品が設計要件を満たしていることを確認します。この一連の過程を通じて、タフピッチ銅を使った製品の実用化に向けた基礎が築かれるのです。最終的に、試作品の検証結果を踏まえた改良を重ね、品質の高い完成品へと導かれるのです。

9. 半導体デバイスにおけるタフピッチ銅の超音波熱圧着接合

タフピッチ銅を使用したフライス加工の試作工程は次のように進められます。まず、タフピッチ銅の特性を理解して適切な工具を選択します。この銅は優れた電気伝導性と熱伝導性を持ちながら、加工硬化しやすい特性があります。そのため、加工時の速度や切削液の使用が重要です。具体例として、フライスでの肩削り加工では、低速で一定の送り速度を保ちつつ、十分な切削液で冷却することにより、品質の高い加工面が得られます。また、試作プロセスにおいては、工具の摩耗を定期的にチェックし、必要に応じて交換することが重要です。これらのステップを踏むことで、タフピッチ銅のフライス加工においても、高精度で再現性の高い試作が可能になります。最終的には、試作品の検査を通じて工程の調整を行い、工程最適化を図ります。このような丁寧な工程管理が、タフピッチ銅を使用したフライス加工の成功には不可欠です。

10. タフピッチ銅フライス加工試作のチャレンジと解決策

タフピッチ銅は、その優れた電気伝導性と加工性により、フライス加工試作の分野で注目されています。タフピッチ銅を使ったフライス加工の試作プロセスは、精密な部品が要求されるさまざまな産業への応用において、高品質な結果を約束します。具体的な手順においては、まず優れた純度のタフピッチ銅材料を選択し、適切なフライス加工機を設定します。次に、精密な切削条件を計算し、試作品の仕様に合わせた刃物の選定を行います。例として、細部の形状をクリアに加工するためには、細かい刃物が必要です。加工後は、寸法や表面の品質を検証し、必要に応じて調整を行います。このプロセスを経ることで、タフピッチ銅はその特性を存分に発揮し、信頼性の高い試作品を創出することが可能になります。最終的に、これらの試作プロセスを反復することで、産業の要求する高精度な製品製造へと繋がるのです。

まとめ

タフピッチ銅を使用したフライス加工の試作プロセスでは、まず適切な切削条件を設定することが重要です。適切な切削速度や刃先の材質を選定し、適切な切削量を設定します。そして、適切な加工進行方向や切削方向を選定し、安定した加工を行います。さらに、適切な冷却や潤滑を行いながら試作品を仕上げます。

コメント