コラム

-

快削黄銅とは?その特徴と用途:C3560、C3561、C3710、C3713の違いを徹底解説

「快削黄銅について知りたいけれど、具体的に何が違うの?」そんな疑問を抱えている方に、このガイドは最適です。快削黄銅は、金属加工業界で重要な素材として広く利用されており、その種類によって特性や用途が異なります。特にC3560、C3561、C3710、C371... -

六四黄銅と七三黄銅の違いを徹底解説!

「六四黄銅と七三黄銅って何が違うの? どちらを選べばいいのか分からない…」そんな疑問を抱えている方は多いのではないでしょうか。金属の特性や用途を理解することは、適切な素材選びや加工にとって非常に重要です。本記事では、六四黄銅と七三黄銅の基... -

黄銅の種類を知ろう!七三黄銅と六四黄銅の違いと選び方

金属の中でも特に注目を集める「黄銅」。その用途の広さから、工業や日用品までさまざまな場面で使用されています。しかし、黄銅には実は異なる種類が存在し、その中でも特に有名なのが「七三黄銅」と「六四黄銅」です。「どちらを選べばいいのかわからな... -

丹銅と真鍮と黄銅の違いを徹底解説!それぞれの特性とは?

金属の世界は奥深く、その種類や特性には多くの魅力があります。その中でも「丹銅」、「真鍮」、「黄銅」という三つの金属は、特に興味深い存在です。しかし、「それぞれの違いは何だろう?」と感じたことがある方も少なくないでしょう。具体的な用途や性... -

丹銅の種類と成分:C2100、C2200、C2300、C2400の特徴を徹底比較

丹銅について興味はありませんか?「丹銅の種類や成分って何だろう?C2100、C2200、C2300、C2400の違いは?」と疑問を抱いているあなたに、ぜひお届けしたい情報があります。丹銅は、金属加工や電気機器、さらには建築など、さまざまな分野で重要な役割を... -

七三黄銅C2600とC2680の違いを徹底解説!

金属素材に関する選択肢は多岐にわたりますが、特に七三黄銅は、その優れた特性から多くの業界で重宝されています。しかし、同じ七三黄銅の中でも、C2600とC2680という二つのグレードには一体どのような違いがあるのでしょうか? 「C2600とC2680、どちらを... -

真鍮フライス加工をスムーズに進めるための工具選定ポイント

真鍮のフライス加工を行おうとしているけれど、「どの工具を選べばいいかわからない」と悩んでいる方はいませんか?フライス加工は精密な作業が求められるため、適切な工具選びが成功のカギとなります。そこで、本記事では「真鍮フライス加工をスムーズに... -

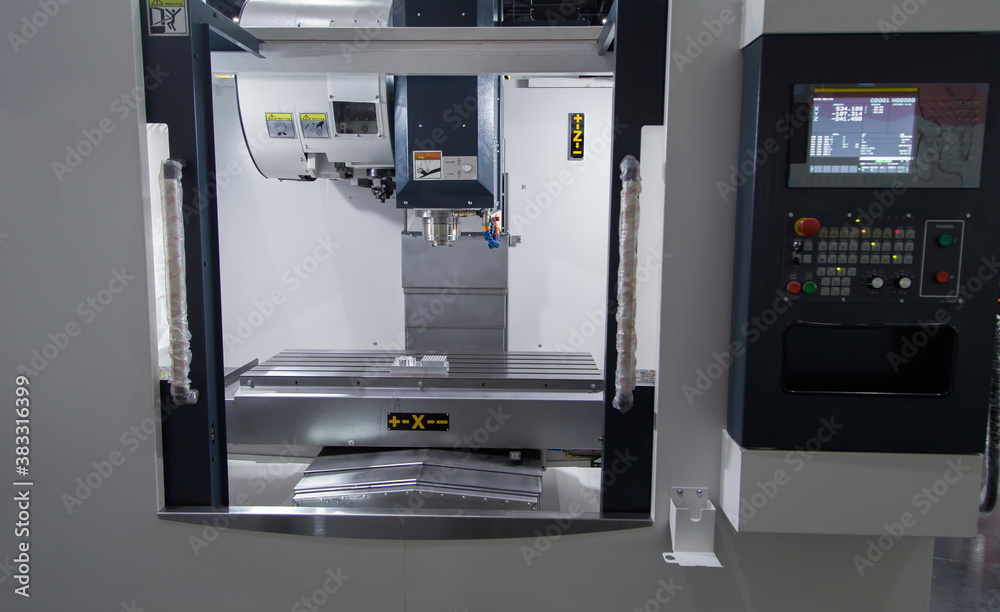

フライス加工機のトラブルを避けるためのメンテナンスチェックリスト

フライス加工機は、金属加工や木工において非常に重要な役割を果たしています。しかし、使用頻度が高い機械であるため、トラブルが発生することも少なくありません。「フライス加工機のトラブルを避けたいけれど、どこに注意を払えばいいのか分からない…」... -

砲金フライス加工における効果的な表面仕上げ方法とは?

砲金のフライス加工を行ったことがある方なら、仕上がりの美しさや耐久性に悩むことがあるのではないでしょうか。「もっと良い仕上げ方法はないのか?」と考えるあなたに、効果的な表面仕上げ方法をご紹介します。 この記事では、「砲金フライス加工とは何... -

黄銅フライス加工の速度設定ガイド:最適な切削条件とは?

黄銅のフライス加工を行う際、「どの速度で加工すれば最適なのか」と悩んでいる方はいませんか?加工の効率や仕上がりにおいて、速度設定は非常に重要な要素です。しかし、適切な切削条件を見つけるのは一筋縄ではいかないこともあります。 本記事では、黄...