材質– category –

-

七三黄銅とは?化学成分とその特性を徹底解説

七三黄銅とは、銅と亜鉛の合金で、その名の通り、銅が70%、亜鉛が30%の割合で含まれています。この合金は、耐腐食性、加工性、機械的強度のバランスが非常に優れており、さまざまな産業で幅広く利用されています。しかし、多くの人にとって「七三黄銅」... -

【金属の基礎知識】丹銅と黄銅の違いを理解しよう

「丹銅と黄銅の違いが知りたいけれど、何から始めればいいのかわからない…。」そんなあなたのために、このガイドを用意しました。 この文章は、以下のような疑問を持つ方に最適です。 丹銅とは何か、黄銅とは何か、その特徴や用途は? どちらの金属を選ぶ... -

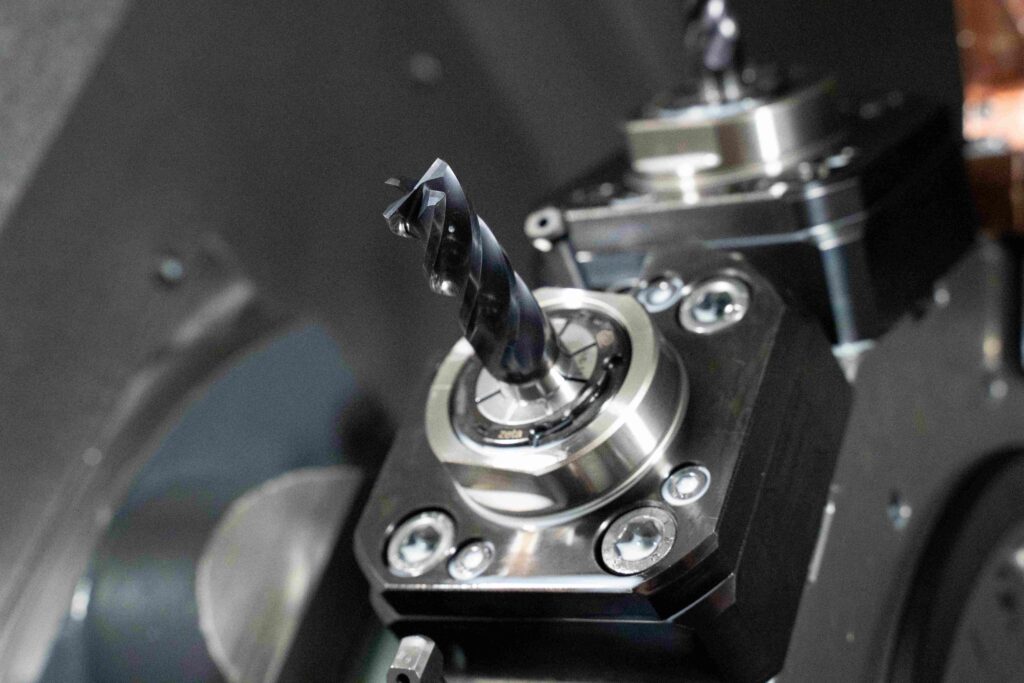

快削黄銅とは?その化学成分と特性を理解しよう

快削黄銅とは、金属業界において特に注目されている素材の一つです。精密な加工が可能で、その加工性の高さから多くの製品に利用されています。しかし、快削黄銅が持つ特性や化学成分についての理解は、これからこの素材を活用しようと考える方にとって非... -

六四黄銅の化学成分と特性を徹底解説

「六四黄銅って何だろう?」と疑問を抱いているあなたへ。この金属合金は、様々な産業で広く使用される重要な材料ですが、その化学成分や特性について詳しく知っている人は意外と少ないのかもしれません。本記事では、六四黄銅が持つ独自の特性や、その化... -

七三黄銅の特性と用途を徹底解説!知っておきたいメリットとは?

「七三黄銅って何?その特性や用途を知りたいけれど、情報がバラバラで分かりづらい…」そんな悩みを抱えているあなたに、ぜひ読んでいただきたい記事です。 七三黄銅は、銅と亜鉛を主成分とした合金で、その名の通り、七割が銅、三割が亜鉛から成ります。... -

ネーバル黄銅とは?金属の特性とメリット・デメリット

ネーバル黄銅とは、一体どのような金属なのでしょうか?その特性や利点、欠点について知ることは、さまざまな業界での材料選びにおいて非常に重要です。例えば、船舶の製造や装飾品など、幅広い用途に利用されるネーバル黄銅は、その優れた耐腐食性や強度... -

快削黄銅のメリットとデメリット|加工に最適な理由とは

快削黄銅──この言葉を聞いて、あなたはどのようなイメージを持ちますか?金属加工の分野で特に注目されているこの材料について、まだ知らない方も多いかもしれません。快削黄銅とは、加工しやすさや耐久性に優れた合金であり、さまざまな産業で広く使用さ... -

六四黄銅の熱伝導率を徹底比較!他の素材との違いは?

「六四黄銅って何だろう?その特性や用途について知りたいけれど、どこから始めればいいのか分からない…」そんな疑問を抱えている方へ、この記事はまさにあなたのために作成されました。 六四黄銅は、銅と亜鉛の合金であり、その特性から幅広い分野で利用... -

七三黄銅の熱伝導率とは?特性と活用方法を徹底解説

皆さん、金属の選択が重要な役割を果たす現代の工業や製造業において、特に七三黄銅の熱伝導率について関心を持たれている方はいませんか?「七三黄銅の特性やその活用方法についてもっと知りたいが、どこから始めればいいの?」そんな疑問をお持ちの方に... -

丹銅のヤング率とは?物理的特性とその重要性を解説

丹銅のヤング率とは、材料の物理的特性を理解する上で欠かせない重要な指標です。しかし、「ヤング率って何?」と疑問に思う方も多いのではないでしょうか。この疑問に答えるために、私たちは『丹銅のヤング率とは?物理的特性とその重要性を解説』という...