コラム– category –

-

真鍮フライス加工入門:穴あけ作業の基礎知識とは?

真鍮フライス加工とは、一体どのようなものなのでしょうか?穴あけ作業の基礎知識をお持ちでしょうか? 真鍮フライス加工は、工作の中でも特に精密さが求められる作業です。この技術を理解し、正しく行うことで、様々な製品を作ることができます。 穴あけ... -

真鍮フライス加工の端面仕上げ!初心者にもわかるステップバイステップガイド

真鍮フライス加工は、精密な作業が必要な魅力ある工程です。初心者であっても追いついていけるように、このステップバイステップガイドが誕生しました。端面を仕上げる際のポイントやコツ、基本的な手順など、今回の記事では真鍮フライス加工の端面仕上げ... -

真鍮加工をマスターするためのフライス工具とテクニック

真鍮加工を始める際に、どのようなフライス工具やテクニックを使用すれば良いのでしょうか?本記事では、真鍮加工をマスターするためのフライス工具とテクニックについて詳しく解説します。真鍮とは、美しい色合いや耐久性を持つ素材であり、加工の際には... -

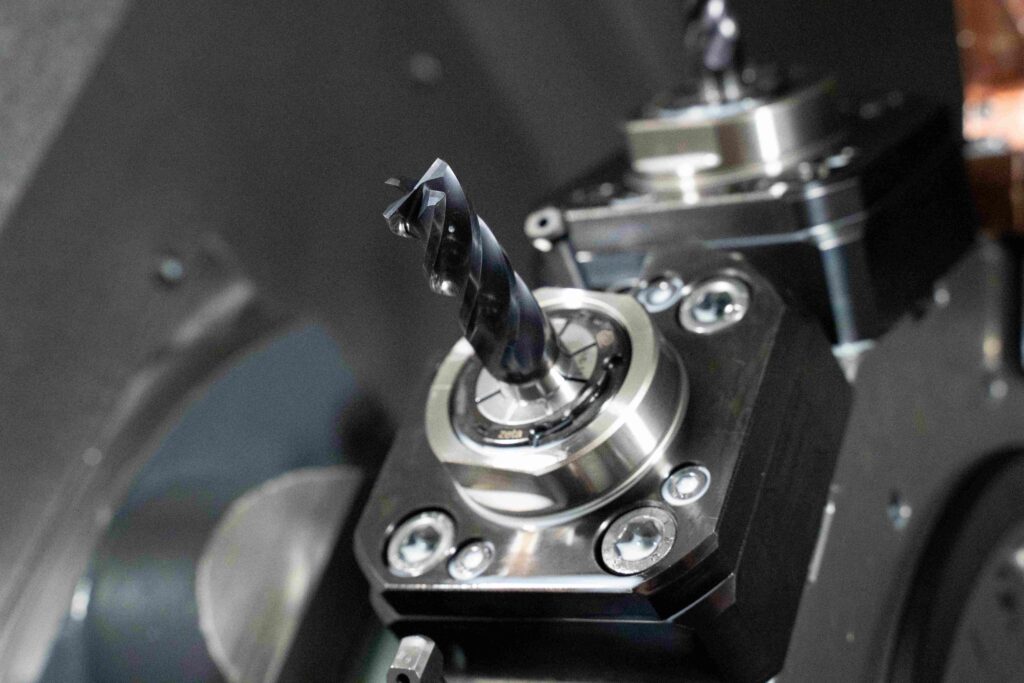

真鍮フライス加工に最適!工具選びのポイント

真鍮をフライス加工する際、適切な工具を選ぶことは非常に重要です。適切な工具を使用することで、作業効率を向上させるだけでなく、高品質な仕上がりを実現することができます。本記事では、真鍮フライス加工における工具選びのポイントについて詳しく解... -

真鍮加工の必需品!選ぶべきフライス工具とは

真鍮加工において欠かせない要素といえば、適切なフライス工具の選択です。今回の記事では、真鍮素材の特性や加工方法について詳しく解説いたします。真鍮という素材の特性を理解し、適切なフライス工具を選ぶことで、素材から最大のパフォーマンスを引き... -

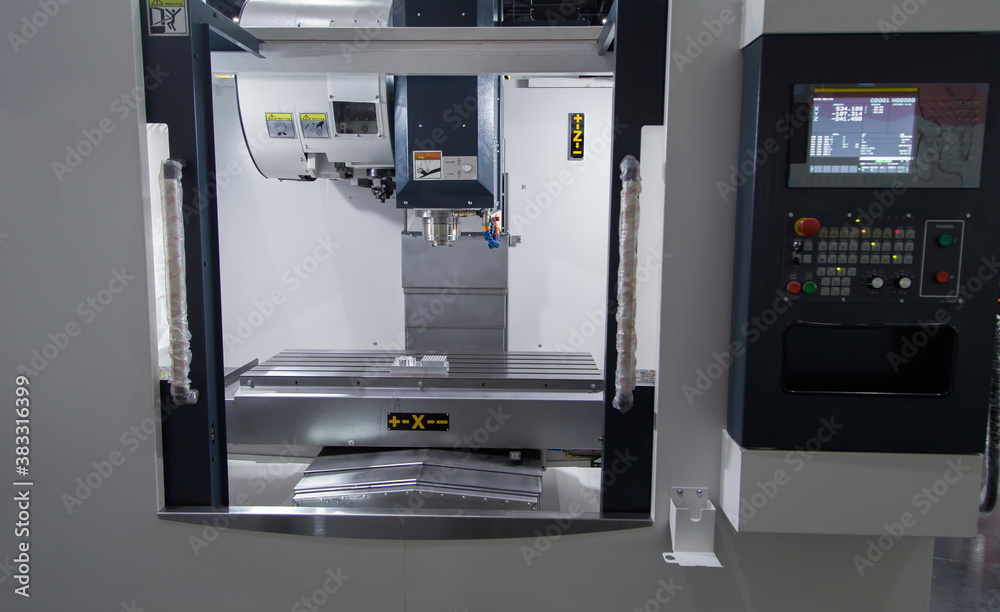

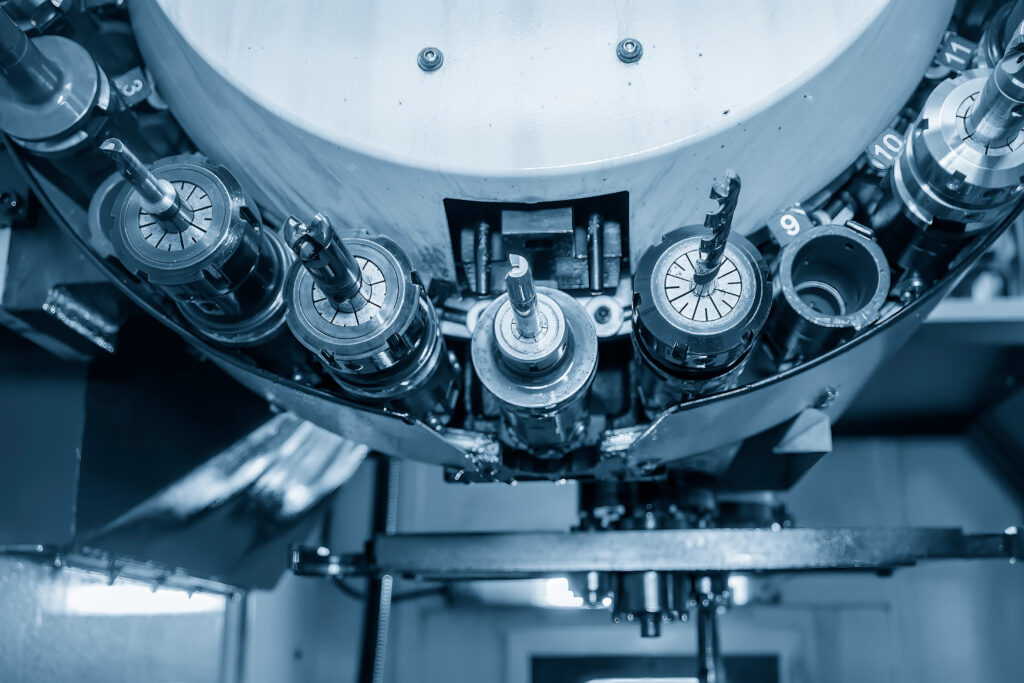

真鍮加工のプロが教える!マシニングセンタでの加工法とコツ

真鍮加工の世界に足を踏み入れたいと思ったことはありませんか?「真鍮加工のプロが教える!マシニングセンタでの加工法とコツ」では、その大きな一歩を踏み出すための手助けをします。真鍮とは、美しい輝きと高い耐久性を持つ金属であり、その加工は独自... -

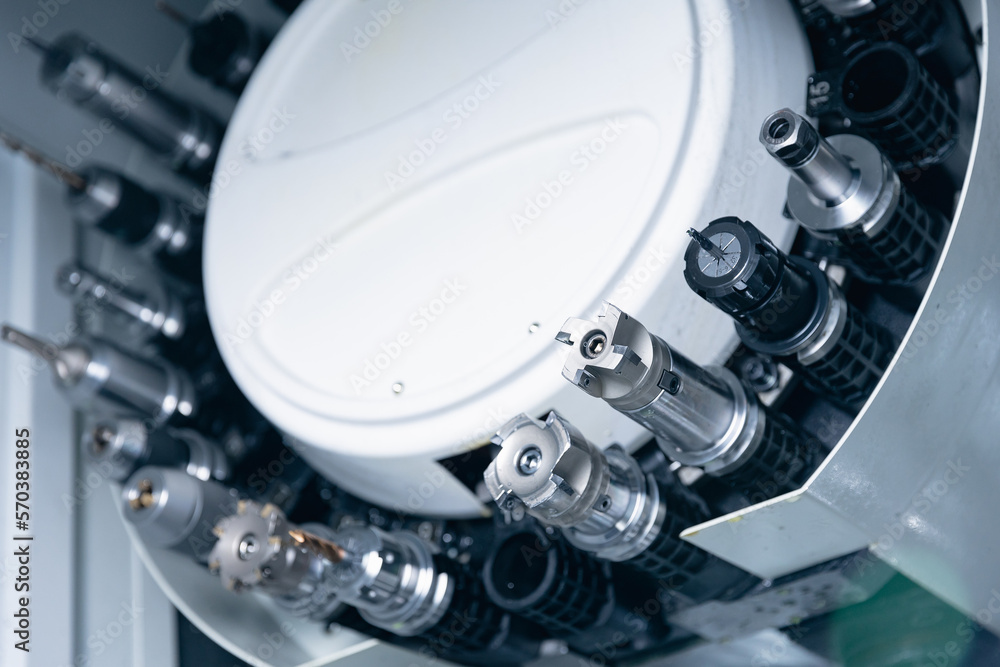

真鍮マシニングの効率を上げる!おすすめ工具とその使い方

真鍮マシニングは、製造業や工業分野で重要なプロセスの一つです。高い信頼性と耐久性を持つ真鍮を使用する際、効率的な加工が求められます。この記事では、真鍮マシニングの効率を上げるためのおすすめ工具とその使い方について探求していきます。真鍮に... -

真鍮とアルミニウム、切削作業での違いとそれぞれの加工技術

真鍮とアルミニウム、それぞれ異なる特性を持ち、切削作業においても独自の加工技術が必要です。金属加工の世界では、これらの素材は広く使用されており、その違いや最適な加工方法について知っておくことは重要です。本記事では、真鍮とアルミニウムの特... -

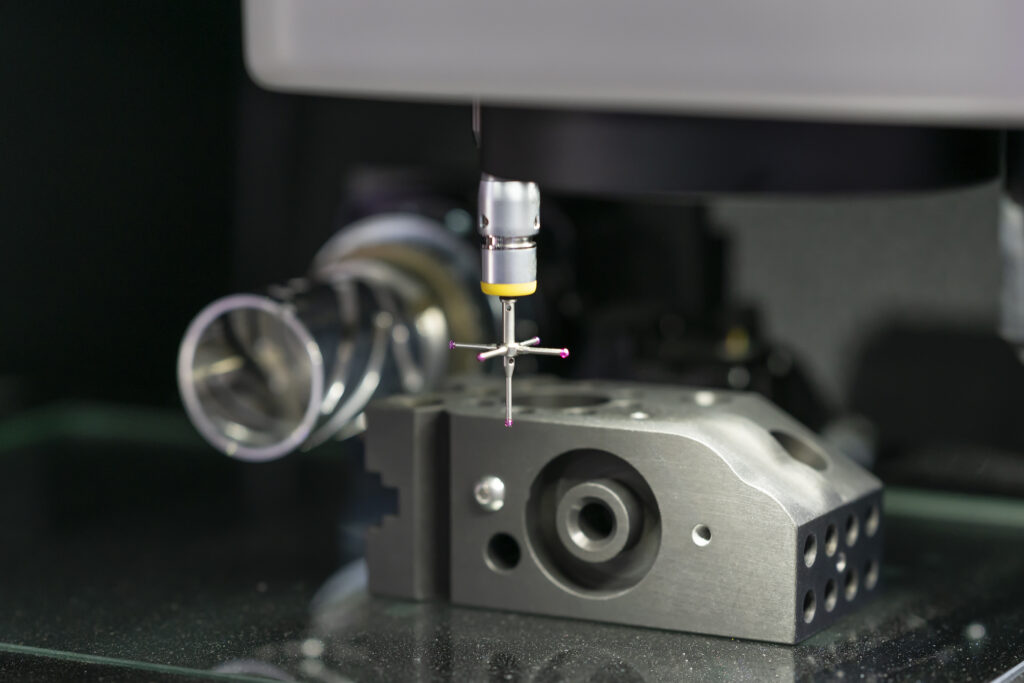

真鍮加工の達人に!CNCフライスを使った精密加工のコツ

真鍮加工の魅力に魅了されたあなたへ、CNCフライスを使った精密加工の世界へようこそ。真鍮の美しい色合いと耐久性は、多くのクラフト作品や工業製品で高く評価されています。しかし、その美しさを最大限に引き出すには、専門知識や技術が必要です。本記事... -

NCフライス入門:真鍮加工の基本から応用まで

NCフライスという言葉が初めてで、真鍮加工に興味がある方にとっての入門ガイドがこちらにあります。真鍮は美しい色合いと加工しやすい性質から、工作やホビーの世界で人気があります。NCフライス機を使った工作は、正確で緻密な加工を可能にします。この...