コラム– category –

-

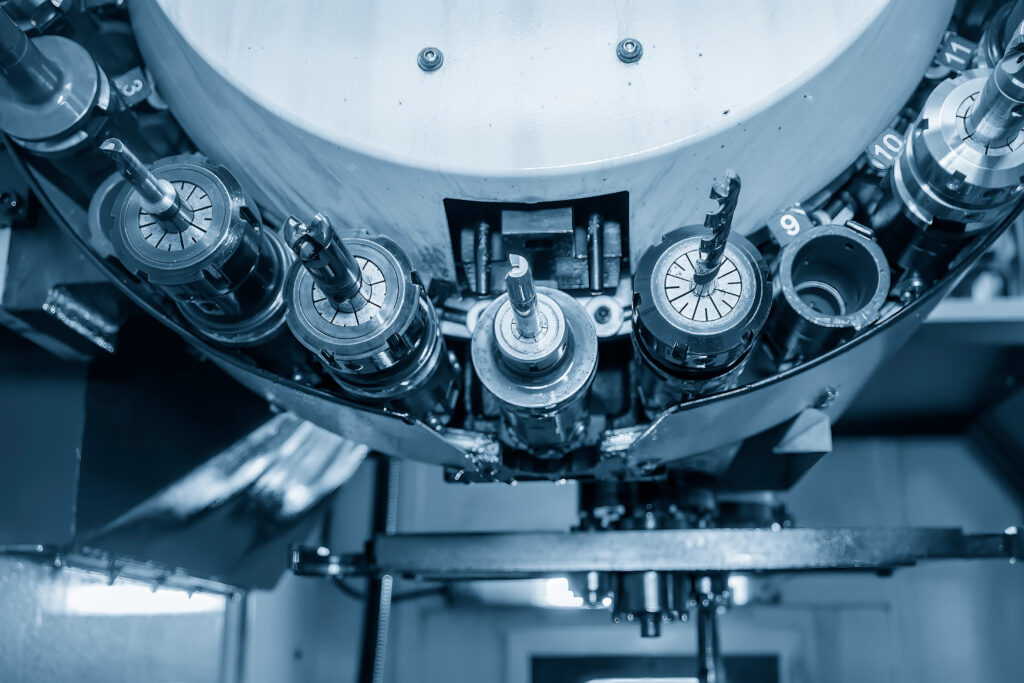

タフピッチ銅と黄銅の使い分け!フライス加工におけるそれぞれの長所と短所

フライス加工において、タフピッチ銅と黄銅はどのように使い分けられるのでしょうか? 本記事では、それぞれの素材の長所と短所について詳しく解説していきます。タフピッチ銅は強度が高く、磨耗にも強いといった特長がありますが、一方で加工難易度が高い... -

フライス加工に最適!タフピッチ銅と黄銅の違いとその特徴

フライス加工において、タフピッチ銅と黄銅の違いやそれぞれの特徴について知識を深めたいと考えている方へ。タフピッチ銅と黄銅はどのような違いがあり、どのような特性を持っているのでしょうか?本記事では、その疑問にお答えするために詳細に解説して... -

黄銅とタフピッチ銅:フライス加工で分かる、それぞれの材質のメリット

フライス加工において、材料の選択は非常に重要です。今回の記事では、黄銅とタフピッチ銅に焦点を当て、それぞれのメリットと違いについて解説していきます。フライス加工における材質選びのポイントを理解し、どちらの材料が自分のプロジェクトに適して... -

フライス加工に最適?快削黄銅を使うメリットを専門家が解説

フライス加工を行う際に、素材の選択は非常に重要です。特に、快削黄銅は優れた加工性能を持つため、多くの専門家から最適な素材として推奨されています。この記事では、快削黄銅の使用による利点や、黄銅との違いについて専門家が詳しく解説します。フラ... -

快削黄銅 vs. 黄銅:どちらがあなたのプロジェクトに適しているか?

プロジェクトを進める際に、適切な素材を選択することは非常に重要です。今回は快削黄銅と黄銅という2つの素材に焦点を当て、それぞれの違いやフライス加工における適合性について掘り下げていきます。快削黄銅は高速切削に適しており、精密部品の製造に優... -

穴あけからフライス加工まで!快削黄銅を使いこなすための実践テクニック集

皆さん、快削黄銅を使っての穴あけからフライス加工までの実践テクニックについて知りたいと思ったことはありませんか?この記事では、快削黄銅を使いこなすための実践テクニック集をご紹介します。穴あけからフライス加工まで、快削黄銅に関する基本的な... -

フライス加工のプロが教える! 快削黄銅と黄銅の特性比較

フライス加工の世界では、素材の選択が非常に重要です。特に、快削黄銅と黄銅は、加工性能において異なる特性を持っています。本記事では、フライス加工のプロが快削黄銅と黄銅の特性を比較し、加工の観点からそれぞれの違いを解説します。フライス加工に... -

「快削黄銅とは?」一般黄銅との違いと選び方ガイド

工業製品を取り扱う際に、黄銅や快削黄銅という言葉を耳にしたことはありますか?これらの素材には、さまざまな特性や使い道があります。この記事では、快削黄銅とは何か、一般的な黄銅との違い、そしてフライス加工における選び方ガイドについて詳しく解... -

快削黄銅をフライス加工する際のポイント!切削速度と送りの最適値とは?

快削黄銅をフライス加工する際、切削速度と送りの最適値を知っていますか? これは、素材の特性や工具の種類によって異なる重要なポイントです。この記事では、快削黄銅の穴あけに焦点を当て、フライス加工の際の最適な切削速度と送りについて解説します。... -

失敗しない快削黄銅の穴あけ!切削液の選び方と加工精度を上げるコツ

皆さん、快削黄銅の穴あけで失敗したことはありますか?切削液の選び方や加工精度を上げるコツについて知りたいと思っていませんか?本記事では、快削黄銅の穴あけに失敗しないためのポイントや、フライス加工における加工精度向上のためのコツを紹介しま...