コラム– category –

-

「C2801とC2680の真鍮比較ガイド:違いと特性を完全解明」

真鍮にはさまざまな種類があり、その中でもC2801とC2680はよく比較される素材です。どちらも特性や用途に違いがあるため、正しい選択をするためにはその違いを理解することが重要です。このガイドでは、「C2801とC2680の真鍮比較ガイド」と題し、これらの... -

真鍮入門ガイド:種類と特徴から選び方まで徹底解説

真鍮という素材について興味はありますか?真鍮は金属の一種であり、その独特な特性や使い道について知っておくことは重要です。本記事では、真鍮の基本的な種類や特徴、そして選び方に至るまで詳しく解説します。真鍮はどのような用途に使われているのか... -

C3604真鍮の特性と利点: 比重を徹底解析

C3604真鍮は、多くの産業で広く使用されている素材です。その独自の特性や利点を理解することは、製品やプロジェクトの開発において重要な要素となります。比重はその特性の一つであり、本稿ではC3604真鍮の比重に焦点を当て、その徹底解析を行います。 C3... -

あなたのプロジェクトに最適な金属材料は?C3604 VS C3771徹底比較

あなたのプロジェクトにおける金属材料の選択は、成功への鍵を握る重要な要素です。今回は、C3604とC3771という2つの金属材料に焦点を当て、それぞれの特性や適応範囲を徹底的に比較していきます。どちらを選ぶべきか悩んでいる方にとって、この比較は貴重... -

真鍮C3771の特性と用途を徹底解説

真鍮C3771、その特性と用途について皆さんはどれくらいご存知でしょうか?この貴重な合金にはどのような特性があり、どんな分野で活躍しているのか、それを徹底的に解説します。真鍮は一般的に耐食性、可鍛性、機械的強度などの特性を持ち、様々な産業分野... -

「C3604カドミレス真鍮の特性と加工のポイント」

C3604カドミレス真鍮は、様々な産業において重要な素材として使われています。その特性や加工のポイントを知ることは、製品開発や加工技術の向上に欠かせません。本稿では、C3604カドミレス真鍮の特性や加工について詳しく解説していきます。この素材につ... -

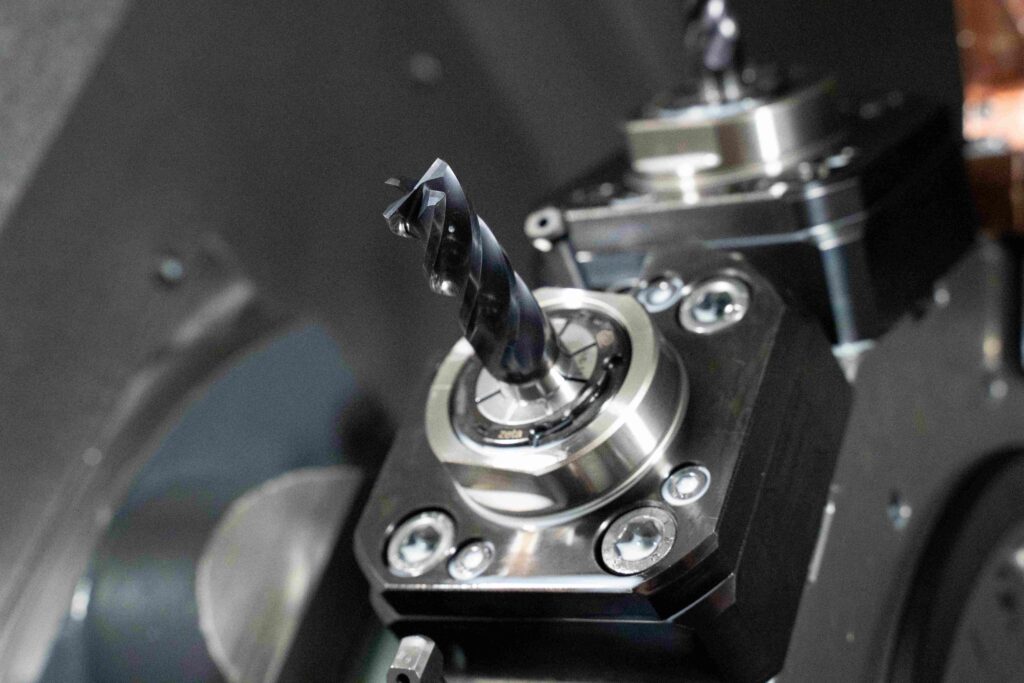

C3604真鍮の強度特性と加工のポイント

C3604真鍮は、広く使用されている素材であり、その強度特性や加工方法について知識を持っていることは重要です。本記事では、C3604真鍮の強度特性や加工のポイントに焦点を当てて解説していきます。C3604真鍮は、その特性から様々な産業で使用されており、... -

C3604合金の強度とは?エンジニア視点で解説

C3604合金は、多くの工業製品や部品で使用される重要な素材です。この合金の強度について知識があることは、エンジニアにとって非常に重要です。本記事では、C3604合金の強度に焦点を当て、その特性や重要性について詳しく解説します。エンジニアの視点か... -

「C3604の素材特性を解説!耐食性とその他のメリットを紹介」

C3604という素材をご存知でしょうか?今回は、C3604の素材特性に焦点を当て、その中でも特に耐食性やその他のメリットについてご紹介していきます。耐食性は、様々な環境において素材が劣化することなく長期間使用できるという重要な特性です。C3604はその... -

「C3604耐熱特性と用途」

C3604という素材、その耐熱特性と用途について知識を持っていますか?C3604は、その特性から様々な産業で利用されている重要な素材の一つです。耐熱特性が注目される中、その使い道や性質について知りたい方も多いでしょう。この記事では、C3604の耐熱特性...