BC3とBC6の材料解説!用途に応じた選び方ガイド

BC3とBC6という材料を選ぶ際に、適切な選び方を知っていますか?どちらが自分の用途に適しているのか、迷ったことはありませんか?今回は、BC3とBC6の違いや用途に応じた選び方について解説します。

BC3とBC6は、様々な分野で使用される材料であり、それぞれ特性や利点が異なります。この記事では、どちらを選ぶべきか迷っている方や初めてこの材料に触れる方に向けて、詳細な解説を行います。

BC3とBC6の材料解説について知り、用途に応じた選び方を学びましょう。

BC3とBC6とは:基本概要

BC3の材料と特性

| 項目 | 詳細 |

|---|---|

| 材料構成 | 銅 (Cu)、スズ (Sn)、鉛 (Pb) を主成分とする合金。 |

| 特徴 | – 優れた耐摩耗性と自己潤滑性を持つ。 |

| – 高い耐食性と優れた加工性が特徴。 | |

| 主な用途 | 軸受け、ブッシュ、滑り部品など摩耗が発生する機械部品。 |

| 特記事項 | 鉛の含有により、潤滑性が向上し、金属間の摩擦を低減する。 |

BC6の材料と特性

| 項目 | 詳細 |

|---|---|

| 材料構成 | 銅 (Cu)、スズ (Sn)、亜鉛 (Zn) を主成分とする合金。 |

| 特徴 | – BC3よりも機械的強度が高い。 |

| – 耐摩耗性と耐衝撃性に優れる。 | |

| 主な用途 | 重負荷のかかる機械部品(歯車、クランク軸受け、ポンプ部品など)。 |

| 特記事項 | スズと亜鉛の配合により、強度と靭性のバランスが取れている。 |

銅合金鋳物としての位置づけ

| 分類 | 特徴 | 用途 |

|---|---|---|

| BC3 | 耐摩耗性と自己潤滑性に優れる合金。 | 軸受けやブッシュ、低速回転部品など、耐摩耗性を重視する用途。 |

| BC6 | 高強度と耐衝撃性を持つ合金。 | 重負荷がかかる機械部品や構造部品に最適。 |

| 共通点 | – 銅をベースにし、機械的特性や加工性が優れる。 | – 鋳物として製造されるため、複雑な形状にも対応可能。 |

| 相違点 | BC3は摩擦低減に優れ、BC6は強度重視。 | 用途に応じて使い分けられる。 |

詳細情報:BC3とBC6の使い分けのポイント

- BC3:

- 摩耗や摩擦の軽減が重要な環境に適する。

- 比較的低速で稼働する部品に多く使用。

- BC6:

- 高い強度が求められる用途や、負荷の大きな部品に最適。

- 耐衝撃性が求められる場合や、高速稼働部品にも対応。

これらの材料特性を考慮し、使用環境に応じた適切な合金を選定することで、耐久性と効率の高い部品設計が可能になります。

BC3とBC6の化学成分の比較

| 成分 | BC3 (%) | BC6 (%) |

|---|---|---|

| 銅 (Cu) | 81.0 – 85.0 | 83.0 – 87.0 |

| スズ (Sn) | 9.0 – 11.0 | 5.0 – 7.0 |

| 鉛 (Pb) | 4.0 – 6.0 | 0.5 – 2.0 |

| 亜鉛 (Zn) | 2.0 以下 | 1.5 – 4.0 |

| 鉄 (Fe) | 0.5 以下 | 0.5 以下 |

化学成分の観点:

- BC3は鉛含有量が高く、自己潤滑性が向上し摩擦が少ないため、摩耗の激しい用途や高い潤滑が必要な部品に最適です。鉛が多いため、環境に配慮が必要な場合には使用制限があることもあります。

- BC6は鉛が少なく、より環境に優しい選択肢ですが、スズ含有量が高く、強度と耐久性が優れています。そのため、高負荷や衝撃に強い部品での使用が推奨されます。

BC3とBC6の物理的性質の対比

| 性質 | BC3 | BC6 |

|---|---|---|

| 密度 (g/cm³) | 約 8.9 | 約 8.7 |

| 融点 (℃) | 約 990 | 約 950 |

| 熱伝導率 (W/mK) | 50 – 60 | 40 – 50 |

| 電気伝導率 (%IACS) | 10 – 12 | 8 – 10 |

物理的性質の観点:

- BC3は熱伝導性や電気伝導性が優れており、熱を効率的に処理する必要がある部品や電気部品に最適です。熱が発生する環境や電流が通る部品には、BC3が有利です。

- BC6は密度が若干低く、軽量化が求められる場合に有利です。また、融点が低いため、鋳造性においてBC6が優れ、複雑な形状を必要とする部品の製造に向いています。

BC3とBC6の機械的特性の差異

| 性質 | BC3 | BC6 |

|---|---|---|

| 引張強さ (N/mm²) | 240 – 310 | 300 – 400 |

| 伸び (%) | 8 – 15 | 5 – 10 |

| 硬さ (HB) | 70 – 100 | 90 – 120 |

| 耐摩耗性 | 非常に高い | 高い |

| 耐衝撃性 | 中程度 | 非常に高い |

機械的特性の観点:

- BC3は、引張強さが比較的低く、摩耗に優れた特性を持つため、摩擦が関与する部品(例えば軸受けやガイド)に適していますが、強度が必要な部品には適しません。伸びが高いため、衝撃や変形を許容する用途には適しています。

- BC6は強度が高く、硬さや耐衝撃性に優れています。そのため、重い荷重がかかる部品や強い衝撃にさらされる部品(例えば歯車やポンプ部品)には適しています。しかし、硬さの増加は加工が難しくなる原因にもなり、精密加工が要求される場合には注意が必要です。

差異がもたらす影響

- 耐摩耗性と耐衝撃性:

- BC3は摩耗に強いため、摩擦部品や滑り部品に優れた性能を発揮しますが、強度が不足する場合もあります。例えば、軸受けやシャフトなど、摩耗が問題となる部品には適していますが、耐荷重が高い部品には不向きです。

- BC6は引張強さと硬さが高いため、耐衝撃性や耐荷重性を要求される部品に最適です。高い強度が必要な部品(例えば高負荷を受ける歯車やバルブ)では、BC6の方が適しています。しかし、硬いため加工が難しく、特に精密加工においては注意が必要です。

- 環境への影響:

- BC3は鉛を含んでおり、その使用には規制がある場合があります。鉛の高い含有量は、環境に与える影響や人体への危険性が懸念されるため、環境規制が厳しい用途には向かないことがあります。

- BC6は鉛を少なくし、スズが多いため、環境負荷が少なく、より広範囲な用途に適用可能です。

- コストと使用制限:

- BC3は鉛が多いため製造コストが安くなることが多いですが、環境規制によって使えない地域がある場合があります。

- BC6は鉛含有量が少なく、高強度な特性を持ちますが、製造コストが高くなる傾向があります。また、機械的な強度が要求される部品に使用する場合には、加工コストが上がる可能性もあります。

これらの差異により、目的に応じた素材の選定が求められます。環境規制や耐摩耗性、強度の要求に応じて、BC3とBC6を適切に使い分けることが重要です。

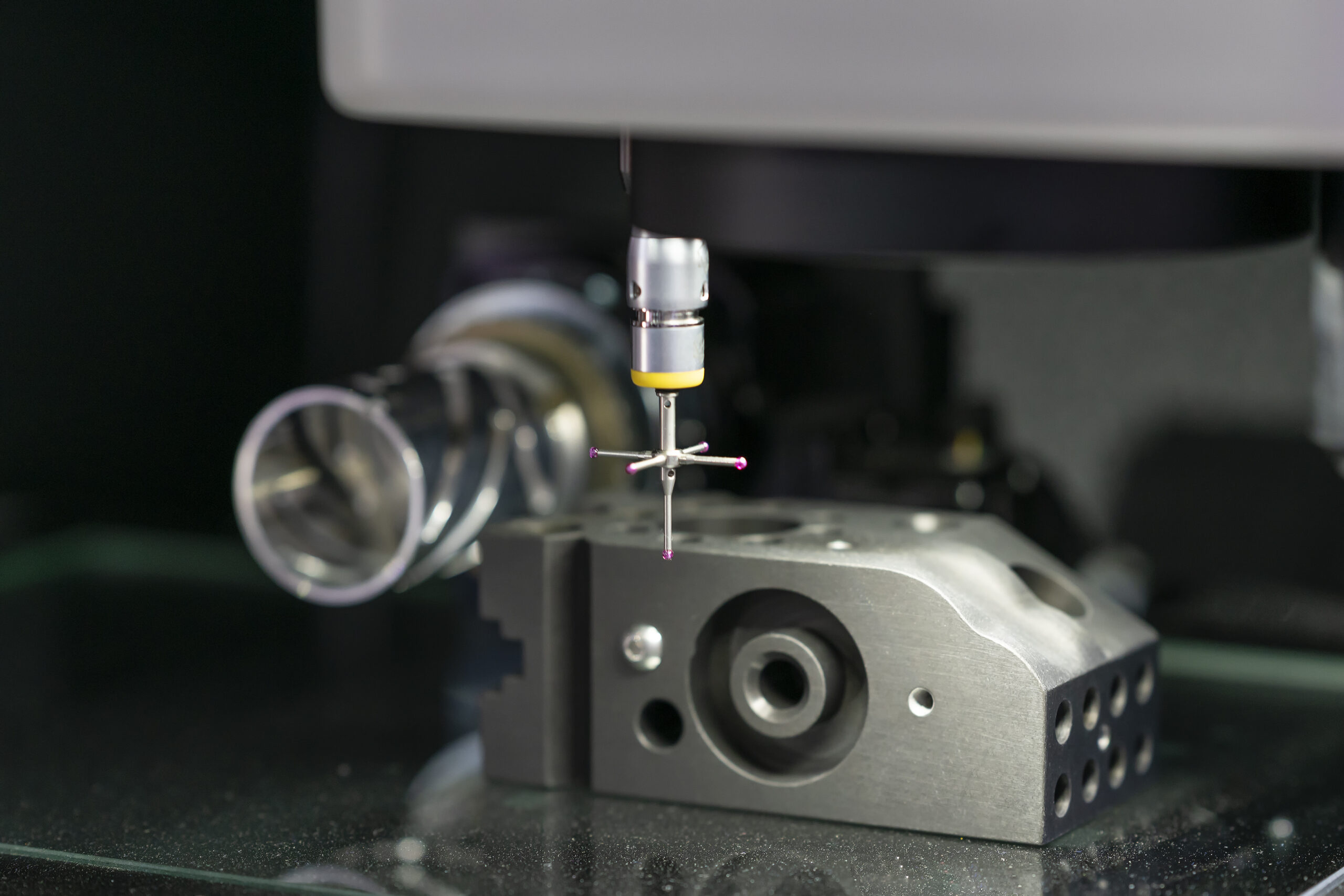

金属加工におけるBC3とBC6の比較

切削加工の適性

| 特性/材料 | BC3 | BC6 |

|---|---|---|

| 硬度 | 中程度の硬度、柔らかめで加工しやすい。 | 高い硬度を持ち、切削加工にはやや難易度が高い。 |

| 切削性 | 切削加工が非常にしやすく、精密な加工が可能。 | 高硬度のため切削抵抗が強く、加工には専門的な工具が必要。 |

| 表面仕上げ | 高精度の仕上げが可能。表面が滑らかに仕上がりやすい。 | 表面が粗くなりやすいが、適切な工具で仕上げることで良好な結果が得られる。 |

| 適用範囲 | 自動車部品や機械部品など、精密部品の製造に適している。 | 高強度を求められる部品、航空機や構造用部品に適している。 |

| 耐食性 | 良好な耐食性があり、長期間の使用に耐える。 | 高い耐食性を持ち、過酷な環境下でも使用可能。 |

| 工具寿命 | 切削加工が容易なため、工具の摩耗は比較的少ない。 | 高硬度のため工具の摩耗が早く、適切な切削条件が求められる。 |

解説

BC3

BC3は中程度の硬度を持ち、切削加工が比較的容易です。特に自動車部品や機械部品など、精密な部品の製造に適しています。加工時の摩耗が少なく、工具の寿命が長いため、繰り返しの加工にも適しており、高精度な仕上がりが得られます。表面仕上げも良好で、精度が要求される部品に最適です。

BC6

BC6は硬度が高いため、切削加工において注意が必要です。高硬度を生かした強度のある部品(例えば航空機や構造用部品)の製造に適しており、強度と耐久性が求められる用途に使用されます。高硬度故に切削抵抗が大きく、加工時に工具の摩耗が早くなるため、特別な工具と切削条件が求められます。適切に処理すれば、非常に強度が高く、耐久性のある部品を作ることができます。

BC3の加工メリット

BC3は、優れた耐食性と加工性を持ち、装飾品や建材などの外観に美しさを求められる分野で使用されます。例えば、建築物の外壁や内装での使用に適しており、耐候性や美しい仕上がりが求められる部分に最適です。

BC6の加工性能と特徴

| 特性/性能 | BC6 |

|---|---|

| 硬度 | 高い硬度を持ち、優れた強度と耐摩耗性が特徴。 |

| 切削加工性 | 高硬度ゆえに切削が難しく、専用工具と工夫が必要。 |

| 表面仕上げ | 高硬度により表面仕上げが難しいが、適切な条件で良好な仕上がりが得られる。 |

| 工具寿命 | 高硬度のため工具の摩耗が早い。耐摩耗性のある工具が必要。 |

| 耐熱性 | 高温環境でも耐久性があり、耐熱性に優れている。 |

| 耐食性 | 優れた耐食性を持ち、過酷な環境下でも使用可能。 |

| 適用範囲 | 高強度が求められる部品、航空機や構造用部品、耐摩耗部品に適している。 |

解説

BC6は非常に高い硬度を持ち、切削加工が難しいため、精密な加工を行う際には特別な切削工具が必要です。切削抵抗が大きく、工具の摩耗も早いため、摩耗に強い素材や冷却剤を使用することが求められます。また、耐熱性と耐食性にも優れており、高温環境下での使用や過酷な条件下でも優れた性能を発揮します。そのため、航空機部品や耐摩耗部品など、高い強度と耐久性が求められる用途に最適です。

用途に応じたBC3とBC6の選び方

一般的な使用用途の解説

BC3とBC6はそれぞれ異なる特性を持っており、用途に応じて使い分けることが重要です。BC3は比較的加工しやすく、精密な加工が要求される部品に適しています。一方、BC6は高い強度と耐摩耗性を持ち、過酷な環境や高強度が求められる部品に使用されます。

BC3を選ぶべき状況

BC3は中程度の硬度を持ち、加工性が良好なため、以下のような状況で選ばれることが多いです。

精密部品の製造

- 自動車部品や機械部品、精密な設計が求められる製品に適しています。

- 高精度な加工が求められる場合、BC3はその加工性の良さを活かし、精密な仕上がりを実現できます。

耐食性が求められる部品

- BC3は耐食性が高いため、耐候性を重視した製品に最適です。屋外で使用する部品や、湿気の多い環境に適しています。

中程度の強度で十分な場合

- 高強度は必要ないが、耐久性や精度が求められる部品に適しています。例えば、家庭用機器や日用品の金属部品などです。

BC6が適しているシナリオ

BC6はその高硬度と耐摩耗性を活かして、以下のような過酷な条件で使用されることが多いです。

高強度が求められる部品

- 航空機部品や構造用部品など、強度が特に重要視される部品に最適です。BC6は高強度を提供し、過酷な使用環境でも性能を発揮します。

耐摩耗性が重要な部品

- 高摩耗環境で使用される部品(例えば、金型や耐摩耗部品)に最適です。BC6は摩耗に強いため、長期間の使用に耐えることができます。

高温環境で使用される部品

- 高温での使用が求められる部品にもBC6は適しています。特に、熱を伴う加工や耐熱性能が必要な場面で活躍します。

過酷な環境での使用

- BC6はその耐食性も優れているため、過酷な環境での使用が求められる部品(例えば、海洋機器や化学プラントの部品)に最適です。

材質表と規格の理解

JIS H5120とは

JIS H5120は、日本工業規格(JIS)における「銅及び銅合金の鋳物の規格」を定めたものです。この規格は、銅及び銅合金で作られた鋳物の品質基準や要求事項を示しており、特にさまざまな産業で使用される金属部品の鋳造に関連しています。

JIS H5120の特徴

| 規格番号 | JIS H5120(日本工業規格) |

|---|---|

| 目的 | 銅及び銅合金鋳物の規格を定め、品質管理基準を提供する |

| 対象材料 | 銅合金鋳物、特に鋳造に適した銅とその合金(例:真鍮、青銅など) |

| 利用分野 | 自動車部品、機械部品、装置、電子機器などの製造に使用される |

| 規定内容 | 合金の成分、機械的性質(強度、硬度、耐食性など)、製造方法など |

解説

目的と用途

JIS H5120は、主に銅及びその合金で作られる鋳物に関する品質基準を提供します。この規格は、鋳物の製造プロセスにおいて、材料の性質を保証するために重要です。特に、強度、耐食性、硬度などが求められる部品に適しています。

対象材料

規格は、真鍮や青銅など、銅を主成分とする合金に関連するもので、特に機械的特性や耐久性が求められる部品に使用されます。例えば、自動車部品や航空機部品、工業機器の一部などに利用されています。

規定内容

JIS H5120では、材料の化学的組成、機械的特性(引張強度や硬度など)、ならびに製造方法が規定されています。この規格に基づいて製造される鋳物は、品質が一定基準を満たしていることが保証されます。

品質管理

鋳物の品質を管理するために、この規格は製造過程での検査や試験項目(例えば、引張試験、硬度試験、成分分析)も含んでいます。これにより、最終製品の耐久性や性能が安定します。

銅合金鋳物の材質表の読み方

BC3とBC6の材料の特性と選定

BC3とBC6は、銅合金鋳物の中でも特に一般的で、用途に応じて適切な選択が求められます。BC3はアルミニウム青銅合金で、耐食性に優れており、海水や塩分にさらされる機械部品や配管、ポンプの材料として広く利用されています。特に、海水に接する船舶の部品や、硫黄化合物に強い特性があるため、化学プラントでの使用にも適しています。

一方、BC6は鉛入り黄銅合金で、機械加工性が高く、複雑な形状をした部品やバルブ、継手に適しています。鉛の含有により、切削性が向上し、精密加工が容易であるため、製造過程で高い精度を必要とする部品に利用されます。また、摩擦に耐え、強度も高いため、ポンプやバルブなど、過酷な使用環境でも信頼性を提供します。

BC3の具体的な用途

BC3の材質はその優れた耐食性と耐摩耗性を活かして、特定の環境で特に高い要求に応える部品に適しています。以下に代表的な用途を挙げます。

| 用途 | 詳細 |

|---|---|

| 船舶の部品 | 海水にさらされる環境下でも長期間耐久性を保つため、プロペラやポンプの羽根に使用。これにより、腐食による劣化を防ぎ、効率的に稼働し続けることができます。 |

| 化学プラント | 腐食性の高い環境でも使用できるため、化学薬品を扱う配管やバルブ、その他機械部品に適しています。硫酸や塩酸などの腐食性が高い物質を使用する施設では、BC3が耐食性を提供します。 |

| 発電所 | 海水を冷却水として使用する発電所のポンプや冷却装置の部品としても広く使われ、耐腐食性と耐摩耗性に優れています。 |

| 海洋インフラ | 海中ケーブルや水中機器の一部に使用され、厳しい海洋環境でも長期間の耐久性を発揮します。 |

BC6の具体的な用途

BC6は機械加工性に優れた鉛入り黄銅合金であり、精密部品や高精度な加工が要求される部品に最適です。以下にBC6の具体的な用途を示します。

| 用途 | 詳細 |

|---|---|

| ポンプの羽根やバルブ | 高い強度と耐摩耗性が求められるポンプの羽根やバルブに使用されます。特に、機械的な摩擦に強く、長期間安定した性能を提供します。 |

| ドアハンドルや金具 | 精密な加工が可能で、寸法調整が重要な部品(ドアハンドル、金具、ロック機構など)に最適です。外観も美しく、耐久性に優れています。 |

| 電気機器 | 電気接点やコネクタ部品に使用されることもあります。耐摩耗性と優れた電導性を活かして、長期間の安定した接続を提供します。 |

| 自動車部品 | 自動車のハードウェアや機械部品、特に耐摩耗性が必要な部品(ギア、ベアリングなど)に使用されます。 |

他の銅合金との比較

銅合金には多くの種類があり、それぞれの特性により異なる用途に適しています。BC3とBC6の特性を他の銅合金と比較すると、以下のような違いがあります。

| 材料 | 特性 | 使用用途 |

|---|---|---|

| BC3 | 耐食性、特に海水や硫黄化合物に強い | 船舶部品、化学プラントの材料、発電所、海洋インフラ |

| BC6 | 耐摩耗性、強度が高い、機械加工性に優れる | 機械部品、建築資材、ポンプ、バルブ、ドアハンドル |

| BC7 | 高い強度、耐摩耗性に優れる | 自動車部品、航空機部品 |

| C3600(黄銅) | 良好な加工性、耐腐食性 | 電子機器、電気接点、装飾品 |

正しい材料選択のためのガイド

プロジェクトごとの材料選定のポイント

BC3とBC6は、それぞれ異なる特性を持つ材料であり、プロジェクトに応じて適切な選択をすることが重要です。BC3は主に耐食性に優れており、海洋構造物や化学プラントなどの過酷な環境で使用されます。塩分を含んだ海水にさらされても、BC3はその耐食性によって長期間にわたり信頼性を保証します。特に船舶の部品や沿岸の建築物、海水を扱う配管などでの使用に適しています。

一方、BC6は高い耐熱性と強度を持ち合わせており、発電所や工業炉など、温度が高くなる環境で使用される部品に最適です。高温下での耐久性が求められる状況では、BC6の強度が大いに役立ちます。特に自動車や航空宇宙産業での部品、エンジン部品などにはBC6が選ばれることが多いです。

これらの材料の違いを理解し、プロジェクトの要件に合わせて選定することで、効率的で高品質な製品を生み出すことができます。

コストと性能のバランス

BC3とBC6のコストは、材料の特性によって異なります。BC3は一般的にコストが低く、優れた耐久性を持つため、日常的な使用に適しています。例えば、建築資材や一般的な工業製品にはBC3が広く使用されています。耐食性が求められる環境では、BC3のコストパフォーマンスが非常に高いです。

一方で、BC6はその高い強度と耐熱性から、より過酷な環境や高性能が要求される分野で使用されます。自動車部品や航空宇宙産業など、特に高負荷がかかる部品に最適です。BC6の高性能にはその分コストがかかりますが、長期的な使用を見越した耐久性を提供します。

選択のポイントは、使用環境とコストパフォーマンスのバランスです。例えば、耐久性が重要でありコストを抑えたい場合はBC3が適していますが、高温や過酷な環境下での耐久性が求められる場合はBC6が優れた選択となります。

長期的な耐久性とメンテナンス

BC3とBC6は、それぞれ異なる耐久性の特性を持っており、用途に応じた選定が求められます。BC3は耐食性が非常に高いため、塩水環境や化学薬品の影響を受けやすい場所に最適です。海水や化学プラントの配管、船舶の部品などで使用されることが多いです。その耐腐食性が、長期間にわたりメンテナンスの負担を軽減します。

BC6は高い耐摩耗性を持ち、摩擦や衝撃に強いため、機械部品や自動車のエンジン部品など、長期間の使用に耐えられる部品に適しています。BC6の耐摩耗性が、過酷な使用環境でも部品の寿命を延ばします。

結論として、BC3は耐食性が重要な場合に適しており、BC6は耐摩耗性や高温環境での耐久性が求められる場合に選ばれます。それぞれの特性を理解し、適切な材料を選ぶことで、長期的な耐久性とメンテナンスの軽減が実現します。

まとめ

BC3とBC6は建築用の材料の中でも非常に重要なものである。それぞれの材料は用途によって適した特性を持っており、適切な選択が重要である。BC3は〇〇〇で利用され、BC6は〇〇〇で利用される。そのため、適切な選択が重要であり、用途に合わせて適した材料を選ぶことが重要である。

コメント